数控转塔冲床的发展历史

数控机床的发展历史

数控机床的发展历史1.产生背景随着科学技术和社会生产力的不断发展,人们对机械产品的质量和生产效率提出了越来越高的要求,而机械加工过程的自动化是实现上述要求的有效途径。

从工业化革命以来人们实现机械加工自动化的手段有:自动机床;组合机床;专用自动生产线。

这些设备的使用大大地提高了机械加工自动化的程度,提高了劳动生产率,促进了制造业的发展,但它也存在固有的缺点:初始投资大;准备周期长;柔性差。

因此,上述方法仅适用批量较大的零件生产。

然而,随着市场竞争的日趋激烈,产品更新换代周期缩短,批量大的产品越来越少,而小批量产品的生产所占的比重越来越大,约占总加工量的80%以上。

在航空、航天、重型机床以及国防部门尤其如此。

因此,迫切需要一种精度高、柔性好的加工设备来满足上述需求,这是机床数控技术产生和发展的内在动力。

另一方面,电子技术和计算机技术的飞速发展则为NC机床的进步提供了坚实的技术基础,这是机床NC技术产生和发展的可能性。

NC技术正是在这种背景下诞生和发展起来的。

它极其有效地满足了上述要求,为小批量、精密复杂的零件生产提供了自动化加工手段。

它的产生给自动化技术带来了新的概念,推动了加工自动化技术的发展。

2.发展沿革1952年,美国帕森斯(Parsons)公司和麻省理工学院(MIT)合作研制了世界上第一台三坐标数控机床,其控制系统由电子管组成。

1955年,在Parsons专利的基础上,第一台工业用数控机床由美国Bendix公司生产出来,这是一台实用化的数控机床。

从1952年至今,数控机床按数控系统的发展经历了五代。

第一代:1955年数控系统以电子管组成,体积大,功耗大。

第二代:1959年数控系统以晶体管组成,广泛采用印刷电路板。

第三代:1965年数控系统采用小规模集成电路,其特点是体积小,功耗低,可靠性有了提高。

第四代:1970年数控系统采用小型计算机取代专用计算机,其部分功能由软件实现,首次出现在1970年美国芝加哥国际机床展览会上。

数控机床的发展历史及其技术的发展趋势

3、在关键技术的应用方面,伺服驱动技术、数控系统技术和机械结构技术 都在不断发展,其中伺服驱动技术和数控系统技术的数字化、高频化、集成化, 以及机械结构技术的高刚度、高精度、高可靠性都是当前发展的主要方向。

综上所述,数控机床的关键技术和发展趋势对制造业的发展至关重要。未来, 随着科学技术的不断进步和创新,我们有理由相信,数控机床的关键技术和发展 趋势将会有更大的突破和创新。

2、虚拟现实/增强现实技术在数 控机床上的应用

虚拟现实(VR)和增强现实(AR)技术的引入,为数控机床的操作和维护提 供了全新的视角。通过VR技术,可以将加工过程进行模拟仿真,帮助操作人员提 前发现潜在的错误和问题,提高实际加工过程中的安全性。而AR技术则可以将加 工信息实时叠加到实际场景中,使操作人员能够更加直观地了解设备状态和加工 进度,提高生产效率。

高速化指的是数控机床的加工速度不断提高,高精度化则是指数控机床的加 工精度不断提高。复合化是指数控机床具备多种加工功能,能够实现一机多能。 智能化则是指数控机床具备智能化的加工能力和自我诊断修复功能。

三、数控机床关键技术分析

1、伺服驱动技术:伺服驱动技术是数控机床的重要组成部分,其性能直接 影响到数控机床的加工精度和速度。目前,伺服驱动技术正朝着数字化、高频化、 集成化方向发展,其中数字化伺服驱动技术通过提高脉冲频率和采样率,能够大 幅度提高伺服系统的性能。

四、结论

数控机床作为现代制造业的核心设备,其性能和使用寿命直接影响到生产效 率和产品质量。本次演示通过对数控机床的关键技术和发展趋势进行分析,得出 以下结论:

1、数控机床的关键技术包括伺服驱动技术、数控系统技术、机械结构技术 等,这些技术的发展程度直接决定了数控机床的性能和使用寿命。

数控铣床自动换刀化改造(刀库式加工中心)

第一章绪论1.1 数控设备的发展历史>第一代数控系统:1952年至1959年,采川电子管元件。

>第二代数控系统:1959年开始,采刖晶体管元件。

>第三代数控系统:1965年开始,采川集成电路。

>第四代数控系统:1970年开始,采刖人规模集成电路及小型通用计算机。

>第五代数控系统:1974年开始,采用微处理机和微型计算机。

1.2 自动换刀系统的意义从换刀系统发展的历史米看,1956年日本富士通研究成功数控转塔式冲床,美国IBM公司同期也研制成功了“APT”(刀具程序控制装置)。

1958年美国K&T公司研制出带ATC(自动刀具交换装置)的加工中心。

1967年出现了FMS(柔性制造系统)。

1978年以后,加工中心迅速发展,带有ATC装置,可实现多种工序加工的机床,步入了机床发展的黄金时代。

1.1.1 加工中心加工中心机床的出现,加之CAD技术、信息技术、网络控制技术以及系统工程学的发展,为单机数控自动化向计算机控制的多机制造系统自动化方向发展,创造了必要的条件.计算机群控系统即直接数控(Direct NC-DNC)系统,就是这一发展趋向的具体体观。

DNC系统使用一台较大的计算机,控制与管理多台数控机床和数控加工中心,能进行多品种、多工序的加工。

加工中心机床配备有装载多把刀具的刀具库,有自动更换刀具的功能,一次装夹中可以完成钻、镗、铣、铰等工序,特别适用于箱体类零件的多面、多工序加工。

它能完成车削加工的同时,兼有铣、镗、钻孔、攻丝等功能。

1.1.2 柔性制造单元柔性制造单元(FMC)是由中心控制计算机、加工中心与自动交换工件(AWC,APC)装置所组成。

工件一次装夹后可在柔性制造单元中的加工中心上加工,使得加工的柔性(可编程性)、加工精度和生产效率更高。

在柔性制造单元中,中心控制计算机负责作业调度、自动检测与工况自动监控等功能。

工件装在自动交换工件装置(工作台)上在中心控制计算机控制下传送到加工中心上加工;加工中心接收中心控制计算机传送来的数控程序进行加工,并将工况数据送中心控制计算机处理,如工件尺寸自动检测和补偿,刀具损坏和寿命躲控等。

关于各个国家的数控机床的发展历史

关于各个国家的数控机床的发展历史Newly compiled on November 23, 2020关于各个国家的数控机床的发展历史数控机床是由美国发明家约翰·帕森斯上个世纪发明的。

随着电子信息技术的发展,世界机床业已进入了以数字化制造技术为核心的机电一体化时代,其中数控机床就是代表产品之一。

数控机床是制造业的加工母机和国民经济的重要基础。

它为国民经济各个部门提供装备和手段,具有无限放大的经济与社会效应。

欧、美、日等工业化国家已先后完成了数控机床产业化进程,而中国从20世纪80年代开始起步,仍处于发展阶段。

美国发展美国政府重视机床工业,美国国防部等部门因其军事方面的需求而不断提出机床的发展方向、科研任务,并且提供充足的经费,且网罗世界人才,特别讲究"效率"和"创新",注重基础科研。

因而在机床技术上不断创新,如1952年研制出世界第一台数控机床、1958年创制出加工中心、70年代初研制成FMS、1987年首创开放式数控系统等。

由于美国首先结合汽车、轴承生产需求,充分发展了大量大批生产自动化所需的自动线,而且电子、计算机技术在世界上领先,因此其数控机床的主机设计、制造及数控系统基础扎实,且一贯重视科研和创新,故其高性能数控机床技术在世界也一直领先。

当今美国生产宇航等使用的高性能数控机床,其存在的教训是,偏重于基础科研,忽视应用技术,且在上世纪80代政府一度放松了引导,致使数控机床产量增加缓慢,于1982年被后进的日本超过,并大量进口。

从90年代起,纠正过去偏向,数控机床技术上转向实用,产量又逐渐上升。

德国发展德国政府一贯重视机床工业的重要战略地位,在多方面大力扶植。

于1956年研制出第一台数控机床后,德国特别注重科学试验,理论与实际相结合,基础科研与应用技术科研并重。

企业与大学科研部门紧密合作,对数控机床的共性和特性问题进行深入的研究,在质量上精益求精。

数控车床发展史

1970年代末至1980年代初

美国、德国、日本等国在数控机床领域取得显著进展,推出了一系列高性能的数控机床

数控机床技术逐渐成熟,应用领域不断扩大

1980年代

日本数控机床产量超过美国,成为世界最大的数控机床生产国

日本在数控机床领域的技术创新和质量控制使其在全球市场上占据领先地位

数控车床发展史

时间节点

发展事件

技术特点

1952年

美国帕森斯公司与麻省理工学院合作试制出世界上第一台三坐标联动、利用脉冲乘法器原理工作的立式数控铣床

数控技术的初步探索,采用电子管控制

1954年

美国本迪克斯公司生产了世界上第一台工业用数控机床

数控机床的工业化应用开始,标志着数控技术的初步成熟

1959年

数控系统发展到第二代,采用晶体管控制

1990年代至今

数控机床技术持续发展,各国纷纷推出高性能、高精度的数控机床

数控机床在控制、精度、自动化、灵活性等方面不断提升,广泛应用于航空航天、汽车、电子等高端制造领域

2020年代

中国数控机床产业发展迅速,技术突破显著,打破了国外的技术垄断

相比电子管,晶体管具有更高的可靠性和稳定性

1965年

数控系统发展到第三代,采用小规模集成电路控制

集成电路的应用提高了数控系统的性能和可靠性

1970年

第四代数控系统出现,小型计算机开始用于数控系统

计算机技术的应用使数控系统具有更高的智能化和自动化水平

1974年

第五代数控系统出现,微处理器开始用于数控系统

数控机床发展历程

数控机床发展历程数控机床是利用计算机数字控制技术来完成各种机械加工过程的机床。

它具有高精度、高自动化程度和高效率的特点,被广泛应用于机械制造领域。

下面将介绍数控机床的发展历程。

数控机床的起源可以追溯到20世纪50年代,最初是在航天航空领域应用,在飞机发动机的制造中起到了重要的作用。

当时的数控机床主要由电子管控制系统组成,机床的精度和可靠性较低。

但是随着计算机技术的飞速发展,数控技术得到了迅猛的发展。

到了20世纪60年代,随着集成电路技术的发展,数控机床逐渐由电子管控制系统转向使用集成电路控制系统。

这使得数控机床的控制更加稳定可靠,精度也得到了一定程度的提高。

但是当时的数控机床还比较笨重,体积庞大,功能有限。

20世纪70年代,随着微处理器的出现,数控机床得到了进一步的发展。

微处理器技术的应用使得机床的控制系统更加灵活多样化,运算速度也大大提高,机床的精度和效率得到了显著提升。

同时,液晶显示器的使用也使得操作界面更加直观,大大提高了操作的便利性。

到了20世纪80年代,数控机床开始逐渐应用于各个行业,成为工业企业的重要设备之一。

同时,随着计算机网络技术的兴起,数控机床开始与计算机网络进行连接,实现了数据的共享和远程监控。

这使得机床的生产过程更加智能化和自动化。

到了21世纪,随着互联网和云计算的飞速发展,数控机床发展到了一个新的阶段。

数控机床不仅能够实现远程监控和数据共享,还可以通过云计算技术实现大数据分析和人工智能。

这样,数控机床的生产效率和精度得到了进一步提高,同时还大大降低了生产成本。

总之,数控机床经过多年的发展,从最初的电子管控制系统到现在的云计算智能化系统,不断提升了精度、效率和自动化程度。

数控机床的发展不仅推动了工业制造的进步,也极大地提高了工人的工作环境和工作效率。

相信在不久的将来,数控机床将会继续发展壮大,成为工业制造的重要支撑。

数控转塔冲床的冲压系统及加工技术的应用与发展

数控转塔冲床以其高效、精确、快捷适用于许多薄板件金属制品行业,广泛应用于电气、电力设备、电气箱柜、电子设备、厨房设备、铁路设备等行业,而冲压动力系统作为数控转塔冲床的关键部件历经多年发展及技术革新,逐步实现节能环保、低噪声以及高效率的目标。

本文对数控转塔冲床冲压技术发展、加工工艺及工作效率优化做出简述。

数控转塔冲床冲压技术的发展数控转塔冲床根据冲压系统结构可划分为三种类型:⑴机械驱动数控转塔冲床。

早期机械驱动数控转塔冲床采用电动机带动大飞轮高速转动下压,利用自身重量产生的惯性作用力向下进行冲压,通过离合装置控制运动过程中的动力传输。

该机型传动结构原理简单、制造简便,但其缺点也很明显:①传动结构飞轮转动一整圈,冲头才完成一次冲压,每分钟冲压频次低于300次;②工作下死点无法调节,需要调整模具高度才能满足不同高度成形冲压需求;③工作噪声高,由于速度不可调节,在接触板材时速度较快,冲击噪声较大。

⑵液压驱动数控转塔冲床。

图1 液压控制单元图2 机械伺服数控转塔冲床随着市场需求不断扩大以及液压技术的成熟度及稳定性的提升,市场上出现液压系统应用于数控转塔冲床上,图1是哈雷公司生产的液压冲头系统及控制器,这类液压冲头系统通过电磁阀控制液压缸上下运行完成各种复杂的成形工作,比如滚筋、凸包、桥型、百叶窗、滚剪、滚切等,与机械式冲床相比有了质的提升,但液压机型也因为自身特性有着一些难以解决的问题,主要有以下几点:①液压油属于消耗品,长时间使用由于液压元器件的磨损冲击,导致油品变质,一般2年左右就需要更换一次液压油来确保系统长期稳定的工作;②对环境温度要求较高,温度太低需提前将油泵开启预热,当温度达到5℃以上才可以正常工作,而温度过高时,油品粘度变稀,导致液压控制元器件的位置控制精度偏差较大;③液压冲床油泵运转能耗较高,每小时综合耗电量达到10kW以上。

⑶机械伺服冲头传动结构的数控转塔冲床。

传统机械式和液压机型均存在一定的缺陷,各家主机生产厂商不断寻找更加节能高效的方案,通过力矩伺服电机驱动的机械伺服数控转塔冲床逐步被推向市场,并迅速挤占传统液压机型的市场份额,图2是亚威公司的双伺服机械伺服数控转塔冲床,这类伺服冲床与传统冲床相比有几大优点:①机床待机状态时相比液压机型能耗降低70%;②机械伺服冲头工作时可以由伺服电机控制停留在任意位置,特别在进行成形工艺时优势明显,且伺服控制位置精确,确保工件的加工品质;③伺服控制技术可提前规划运动曲线轨迹,在遇到负载前提前减速,降低冲击噪声,在击穿位置设定快速回程,提高综合加工效率。

国内数控冲床现状及启示

国内数控冲床现状及启示在分析国产数控冲床的发展现状的基础上,阐述了数控冲床模具的技术水平和生产供应中的问题,并以启察公司的做法为例,提出了解决这些问题的办法。

关键词:机械制造:生产销售;模具:数控冲床:综述1 前言最近几年,国内钣金加工设备需求出现新变化,数控钣金加工设备呈迅速普及的态势。

数控冲床、数控折弯机、数控剪板机、数控激光切割机成为钣金加工的新宠,而传统的钣金加工设备和工艺已很难满足部分客户对加工精度、成本、效率、交货期等方面的需求。

在这一轮设备更新过程中,数控冲床无疑是领衔主演者。

数控冲床在我国的发展经历了缓慢起步、趋于成熟、快速发展三个阶段。

第一台国产数控冲床问世已是 20 多年前的事了。

此后,随着国内技术扩散和国外技术引进,越来越多的生产厂家掌握了数控冲床设计、制造技术,并转换为产品进入市场。

目前,国内有能力提供 4 轴及以上数控冲床的企业不少于8 家,其中济南捷迈、江都亚威、扬州的杨力和金方圆等,在产品成熟度、技术先进性、市场占有率等方面处于领先地位,而其他有能力生产简易数控冲床的企业更如雨后春笋般不断涌现。

据不完全统计. 2004 年国内新增数控冲床约 800 台,其中国产约 380 台,占 48%; 2005 年新增数控冲床约950 台,其中国产约500 台,占53% 2006 年新增数控冲床约1100 台,其中国产约 650 台,占 59%;2007 年总体需求继续增长,而进口设备因免关税难度增大因而数量受到限制,国产数控冲床预计销售总量约 800 台,占有率将达到 65%。

从需求和供给两方面来看,可以认为,数控冲床在我国的确进入了快速发展时期。

2 数控冲床模具的现状数控冲床模具是专用于此类设备的标准化系列模具。

分为五个大类,即厚转塔模具、薄转塔模具、通快模具、村田模具、萨瓦尼尼模具。

数控冲床模具的发展也经历了缓慢起步、趋于成熟、快速发展三个阶段。

最早研发此类模具的目的就是配合数控冲床国产化,起步于上世纪 80 年代后期。

数控机床的发展史

数控机床的发展史数字控制机床是用数字代码形式的信息,控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的机床,简称数控机床。

数控机床具有广泛的适应性,加工对象改变时只需要改变输入的程序指令;加工性能比一般自动机床高,可以精确加工复杂型面,因而适合于加工中小批量、改型频繁、精度要求高、形状又较复杂的工件,并能获得良好的经济效果。

随着数控技术的发展,采用数控系统的机床品种日益增多,有车床、铣床、镗床、钻床、磨床、齿轮加工机床和电火花加工机床等。

此外还有能自动换刀、一次装卡进行多工序加工的加工中心、车削中心等.1952年,麻省理工学院在一台立式铣床上,装上了一套试验性的数控系统,成功地实现了同时控制三轴的运动。

这台数控机床被大家称为世界上第一台数控机床。

这台机床是一台试验性机床,到了1954年11月,在派尔逊斯专利的基础上,第一台工业用的数控机床由美国本迪克斯公司正式生产出来在此以后,从1960年开始,其他一些工业国家,如德国、日本都陆续开发、生产及使用了数控机床。

数控机床中最初出现并获得使用的是数控铣床,因为数控机床能够解决普通机床难于胜任的、需要进行轮廓加工的曲线或曲面零件。

然而,由于当时的数控系统采用的是电子管,体积庞大,功耗高,因此除了在军事部门使用外,在其他行业没有得到推广使用。

到了1960年以后,点位控制的数控机床得到了迅速的发展。

因为点位控制的数控系统比起轮廓控制的数控系统要简单得多。

因此,数控铣床、冲床、坐标镗床大量发展,据统计资料表明,到1966年实际使用的约6000台数控机床中,85%是点位控制的机床。

1974年,研制成功使用微处理器和半导体存贮器的微型计算机数控装置(简称MNC),这是第五代数控系统。

第五代与第三代相比,数控装置的功能扩大了一倍,而体积则缩小为原来的1/20,价格降低了3/4,可靠性也得到极大的提高。

80年代初,随着计算机软、硬件技术的发展,出现了能进行人机对话式自动编制程序的数控装置;数控装置愈趋小型化,可以直接安装在机床上;数控机床的自动化程度进一步提高,具有自动监控刀具破损和自动检测工件等功能。

数控机床起源与发展

03

数控机床的应用领域

数控机床在制造业的应用

机械加工

数控机床广泛应用于机械 加工领域,包括车削、铣 削、钻孔、攻丝等。

模具制造

数控机床在模具制造领域 具有高精度、高效率的特 点,可用于制造各种复杂 模具。

零部件加工

数控机床可用于汽车、航 空航天、能源等领域零部 件的加工和制造。

率的加工需求。

加工效率的提升

通过采用先进的切削技术和刀具 ,数控机床的加工效率得到了显 著提升,能够实现高效、快速的

加工。

制造工艺的优化

通过对制造工艺的不断优化和改 进,数控机床的制造质量和可靠

性得到了显著提高。

数控机床的智Байду номын сангаас化技术应用

智能化控制技术的应用

通过采用先进的智能化控制技术,数控机床能够实现自动化、智 能化的加工过程,提高加工效率和加工精度。

数控机床在航空航天领域的应用

飞机制造

航天器制造

数控机床可用于飞机机身、机翼、尾 翼等部件的加工和制造。

数控机床可用于航天器零部件的加工 和制造,如卫星结构件、火箭发动机 等。

发动机制造

数控机床可用于航空发动机零部件的 加工和制造,如涡轮叶片、燃烧室等 。

数控机床在汽车行业的应用

汽车零部件加工

数控机床可用于汽车零部件的加 工和制造,如发动机缸体、曲轴

核心设备

数控机床是制造业的核心设备之一,对提高产品 质量和生产效率具有重要作用。

转型升级关键

数控机床是制造业转型升级的关键设备,能够推 动传统制造业向高端制造业转型。

智能制造基础

数控机床是实现智能制造的基础设备之一,能够 提高制造过程的自动化和智能化水平。

亚威数控转塔冲床基础知识教材范文

目录前言............................................................................................ 错误!未定义书签。

第一章数控转塔冲床的用途及应用行业........................... 错误!未定义书签。

1.1数控转塔冲床的定义........................................................ 错误!未定义书签。

1.2数控转塔冲床的工艺用途............................................... 错误!未定义书签。

1.3数控冲床的应用行业........................................................ 错误!未定义书签。

1.4数控转塔冲床行业发展现状........................................... 错误!未定义书签。

1.4.1市场需求................................................................. 错误!未定义书签。

1.4.2国内外同行 ............................................................ 错误!未定义书签。

1.5数控转塔冲床行业未来发展........................................... 错误!未定义书签。

第二章数控转塔冲床主要冲压结构及冲切原理............... 错误!未定义书签。

2.1数控转塔冲床的三种主要冲压结构............................... 错误!未定义书签。

2.2冲切原理及精度分析........................................................ 错误!未定义书签。

机床发展史

机床发展史世界上最早出现的机床是在公元二千多年时的树木车床。

在工作时用脚踏绳索下端的套圈,利用树枝的弹性通过绳索带动工件旋转,用石片或其他东西作为刀具,对工件进行切削。

这便是机床最早的雏形。

到了十五世纪,由于制造钟表和武器的需要,出现了加工螺纹的齿轮的机床。

还有用于加工炮筒的镗床,十七世纪,由于军事上的需要,大炮制造业迅速发展,镗床得到了进一步的发展。

中世纪时期,有人设计出了利用脚踏板通过曲轴带动飞轮旋转,再由飞轮带动主轴旋转的“脚踏车床”,到十六世纪中叶,法国一个叫贝松的设计师设计出了一种用使用螺丝杠使刀具移动来车螺纹的车床,不过这种车床在当时并没有得到推广。

十八世纪的工业革命进一步推动了机床技术的发展。

1775年,威尔金森发明了世界上第一台能够进行精密加工的镗床。

这种镗床用的是空心圆筒形镗杆,两端都安装在轴承上[1]。

镗床为蒸汽机的发展做出了重要的贡献,从此,机床逐渐用蒸汽机作为动力。

而在机床上,人们已经开始设计出床头箱、卡盘,从原来的旋转工件发展到旋转床头箱[2]。

1797年,英国的莫利兹设计出了一种用丝杠传动刀架的车床,这种车床能够实现自动进给和加工螺纹,被视为划时代的机床结构。

莫利兹也因此被称为“英国机床工业之父”。

十九世纪,由于纺织业,交通运输机械和武器制造业的大力发展,各种各样的机床开始广泛出现。

1800年,莫利兹改进了原来的刀架车床,采用更换齿轮的方法使得进给速度的加工螺纹的螺距可以改变。

1817年,一位英国人罗伯茨设计出了可以通过四级带轮的背轮机构来改变主轴转速的车床。

此后,更大型的车床出现了。

同时,工业的发展对于机械化自动化的要求越来越高,在这种需求下,美国的菲奇在1845年设计出了转塔车床,三年后,美国又出现了回轮车床[5]。

到了1873年,美国的斯潘塞相继研制出了单轴自动车床和三轴自动车床。

到了二十世纪初出现了有单独电机驱动的带有齿轮变速箱的车床。

十九世纪人们对于镗床的改进也在不断进行。

数控冲床

随着技术的发展,出现了液压式数控转塔冲床。这类机床由于其自身的许多优点,得到了广泛的应用。这类机床的典型代表有村田机械(MURATEC)的V系列,天田公司(AMADA)的VIPROS系列,通快公司(TRUMPF)的TC系列等。这类机床通过液压缸驱动击打头,由电液伺服阀进行冲压控制。所以在冲压速度上有了飞跃式的提升。最高可达1000次/分钟以上。其次,由于液压缸行程可控制,所以可以通过控制击打头的行程来调节成型模具,使用方便。在工作时控制击打头压紧模具,可以减少冲压噪音。另外,通过与厂商沟通,可以进行滚筋,滚切等模具的加工(机械式不行).由于以上种种优点,所以液压冲床得到了广泛应用。但这类机床也还存在多种不足,首先,这类机床对环境要求较高,温度太高或太低都会影响机床的正常工作。如果温度太低(<5度),则在工作前需要预热。其次,耗电量大,是各类数控转塔冲床里面用电量最大的。一般都在30KV以上。另外,每年要更换一次液压油,占地面积大等都是他的不利之处。

数控转塔冲床

自从美国威德曼(WIEDEMANN)公司于1932年发明了R2型手动多工位冲床以来,数控转塔冲床(国外简称NCT)就在钣金加工领域得到广泛的应用,在结构和性能上进行不断的发展。

像早期的数控转塔冲床没有自动编程软件,只能在数控系统上直接手动编程,而现在的数控转塔冲床基本配备了自动编程软件,工作效率和对复杂零件的加工能力比以前都得到了飞跃式的提升。

就保有量来说,美国就有2万多台数控冲床,日本也有接近2万台.中国这几年发展比较快,保守估计在6000台左右,就钣金行业发展形势来说,应该还有很大发展空间.但现在从事钣金的行业的人员,对各类数控冲床的性能及构造有时还不是十分了解,下面我就来简单介绍一下各类数控转塔冲床。

数控机床的发展历程

数控机床的发展历程

数控机床是在数控技术的基础上发展起来的一种新型机床,在过去的几十年间,经历了不断的发展和演进。

下面将从数控技术的出现开始,简要描述数控机床的发展历程。

20世纪50年代,计算机技术和电子技术的迅速发展引起了机械加工工业的关注。

此时,数控技术应运而生。

数控技术能够通过数字信号控制机床的运动,使机床能够自动完成各种加工操作,大大提高了加工效率和精度。

在数控技术问世后的几十年间,数控机床经历了多次技术革新和改进。

在60年代,数控机床主要采用纸带作为程序输入介质,控制系统采用电气元件和继电器进行控制。

70年代,随着集成电路的发展,控制系统开始采用数字电子元件,使得数控机床的性能和稳定性得到了大幅提升。

80年代,计算机的普及使得数控机床得到了更大的进步。

计算机数控(CNC)系统应运而生,取代了传统的数字电子元件控制系统。

CNC系统具有更高的可编程性和灵活性,能够更好地适应各种复杂加工需求。

随着计算机技术的不断发展,90年代以后,数控机床进一步融合了计算机和网络技术。

刀具管理系统、模拟仿真和远程监控等新技术被引入数控机床,使其具备了更高的自动化水平和智能化程度。

目前,数控机床正朝着高速、高精度、多功能、柔性化和智能

化的方向发展。

通过引入先进的传感器技术、自适应控制算法和人工智能技术,数控机床能够更好地适应复杂的加工任务和工艺要求。

总的来说,数控机床在数控技术的推动下,经历了从纸带控制到数字电子控制再到计算机数控的发展历程。

随着技术的不断创新和进步,数控机床将不断提升其加工能力和智能化水平,为制造业的发展贡献更大的力量。

数控转塔冲床主传动的发展

[】 2 孙冰 心,庞永俊 ,柏永清 . 机械加工 自适应控制 ( 编译) . 河北建

筑工程学 院学报 . 2 o (0,:27 . 0 22 ) 7 -4 3 [ 3 】程浩 、 “ 自适应加 工”技术——零件 快速装夹新概 念 . 空制造技 航

术 . 2 0 ()¨0 1 、 0 65: - 1 1

数控转塔 冲床 主传 动的发展

卢秋霞 ,董学仁 ,王洪蛟 ,兰 敏

( 济南 大 学 机 械 工程 学 院 ,山东 济南 2 0 2 ) 5 0 2

摘要 :对数控转塔冲床圭传动部 件的发展历程进行 了综述 .并分析 了三种传

动方式 的优劣。提出将交流伺服控 制系统用于数控转塔冲床 .采 用大规模 集 成化技术及智能化功率模块,实现对交流伺服的位置环 、速度环和 电流环 的 全数字化控制.提 高冲床的加工精度 及效率。

【】 7。

!

堡羞

用数 控系 统,特 别是高速数控的集成 自 适应控制系统是数控系统 自 适 应控制 真正走 向实用的重要保证。国 参考文献

… 冯小军,朱华 双,宁仲 良 . 数控铣削模糊 自适应控制系统 . 组合机

床与 自动化加工技术 , 20 () 37 . 0 47 : — 6 7

De elp v o men f Ma n Tr n mis o t o i a s s i n Me ans i ch im n NC Re o vn we v lig To r T p Pu c y e n h

L Qi ・i, U u xaD0NG i-e , Xl r n e

关键词 :数控转塔冲床:主传动部 件:交流 伺服控制系统 中图分类号: T 3 1 文献标识码: B M 5

板 材压力加 工易于数控 化 、网络化 、柔 性化 ,广泛用 于多品种 的板 村加 工行 业,如高低压电 力开关成套设备 、通 讯电子 、计算机 、电 梯 、空调 、厨具 、建筑幕 墙装饰 、五盒家具 、电气控制箱、机械外 罩 加工 等行业 【】 l 。此类数控冲 床市场价位约 在 7 -0万元。每年 08 国内市场需求上万 套,市 场额 度近百亿 。

数控转塔冲床的发展历程浅析

统 、气动 系统 、润 滑系统 等组 成 。

司 在 美 国 芝 加 哥 国际 机 床 展 上 展 出世 界 上第 一 台

通 过 编 程 软 件 (或 手 工 )编制 的加 工 程 序 ,由伺 CNC数 控转塔 冲床 (型号 W2040)。

服送 料 机构 将板 料送 至需 加工 的位置 ,同 时 由模具

· 4l ·

第51卷

锻压装备与制造技术

加 工 ,其加 工工 艺 范 围受 限 。另外 ,该 类 机床 还 有耗 由两 种 结 构 :第 一 种 为伺 服 电机 、曲轴 、连杆 和 滑 块

电量较 大 、冲压 噪声大 等缺点 。

(以日本 AMADA为典型代表 );第二种为伺服电机 、

2.2 第 二代 :数控 液压转 塔 冲床

减 速 机 、曲柄 连杆 、肘 杆 、滑块 (以 日本 的 MURATEC

随着技术的发展 ,出现 了第二代数控转塔 冲床 , 为典型 代表 )。

亦 即数 控 液压转 塔 冲床 。液压 主 传动 采 用液 压 动力

器 闭合 ,此 时 飞轮 蓄积 的 能量通 过 曲轴 一连杆 机 构传 递 到 滑块 ,进行 上 下往 复运 动 ,通 过 打击 程序 选 定 的 上 下模 具对 板料进 行 冲孔 或成 型加工 。冲压结 束 ,离 合 器脱 开 ,飞 轮对 曲轴 的扭 矩 传递 被 阻 断 ,同 时制 动 器 开始 制动 ,使 曲轴转 动至 上死 点时停 止 。这类 机床 优 点是 结构 简 单 ,维 护 方便 ,产 品 价格 低 ,性 能稳 定 , 使 用寿命 长 。但其 缺 点也是 显 而易见 。首 先 ,此 类 冲 床 完成 一次 冲 压需 等待 飞 轮转 过 一 圈 ,由于 冲压行 程 是 固定 的 ,冲压频 率 低 ,冲压 速 度难 以提 高 。许 多

数控机床的发展史

数控机床的发展历程

1952

电子管

1959

晶体管

数控机床

1990

PC+CNC

1974

微型计算机

小 型 集

1965 成

电 路

1970

小型计算机

数控机床的发展历程19591965数控机床数控机床1952电子管电子管晶体管晶体管1970小型计算机小型计算机1974微型计算机微型计算机1990pccncpccnc数控机床的发展历程更高水平发展2000年开始产业化成熟阶段19901999年发展应用阶段19801989年起动阶段19521979年智能化网络化敏捷制造虚拟制造柔性单元柔性系统自动化工厂开始应用数控系统微处理器运算速度快速提高功能不断完善可靠性进一步提高监控检测换刀外围设备得到了应用先后经历电子管晶体管小集成电路大规模集成电路小型计算机微处理器等数控机床的发展趋势系统软件化体系开放化控制智能化信息网络化功能复合化高精度高速加工绿色化发展趋势我国数控机床的发展现状我国数控技术的发展起步于二十世纪五十年代通过六五期间引进数控技术七五期间组织消化吸收科技攻关我国数控技术和数控产业取得了相当大的成绩

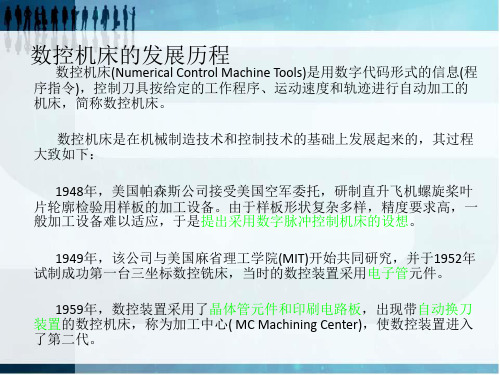

数控机床的发展历程 数控机床(Numerical Control Machine Tools)是用数字代码形式的信息(程 序指令),控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的 机床,简称数控机床。

数控机床是在机械制造技术和控制技术的基础上发展起来的,其过程 大致如下:

1948年,美国帕森斯公司接受美国空军委托,研制直升飞机螺旋桨叶 片轮廓检验用样板的加工设备。由于样板形状复杂多样,精度要求高,一 般加工设备难以适应,于是提出采用数字脉冲控制机床的设想。

数控机床的起源和历史

数控机床概述内容提要本PPT主要介绍数控技术、数控机床的基本概念、体系结构、工作原理及分类数控机床的应用范围及发展历史。

数控技术与数控机床自从20世纪中叶数控技术创立以来它给机械制造业带来了革命性的变化。

现在数控技术已成为制造业实现自动化、柔性化、集成化生产的基础技术现代的CAD/CAMFMS和CIMS、敏捷制造和智能制造等都是建立在数控技术之上数控技术与数控机床数控技术是提高产品质量、提高劳动生产率必不可少的物质手段是国家的战略技术东芝事件、考克斯报告基于它的相关产业是体现国家综合国力水平的重要基础性产业专家们预言:二十一世纪机械制造业的竞争其实质是数控技术的竞争。

数控机床的产生及发展数字控制机床是用数字代码形式的信息程序指令控制刀具按给定的工作程序、运动速度和轨迹进行数控机床具有广泛的适应性加工对象改变时只需要改变输入的程序指令加工性能比一般自动机床高可以精确加工复杂型面因而适合于加工中小批量、改型频繁、精度要求高、形状又较复杂的工件并能获得良好的经济效果。

随着数控技术的发展采用数控系统的机床品种日益增多有车床、铣床、镗床、钻床、磨床、齿轮加工机床和电火花加工机床等。

此外还有能自动换刀、一次装卡进行多工序加工的加工中心、车削中心等。

自动加工的机床简称数控机床。

第一节数控技术与数控机床数控机床Numerical Control Machine Tools是采用数字控制技术对机床的加工过程进行自动控制的一类机床。

它数控技术典型应用的例子。

数控系统Numerical Control System实现数字控制的装置。

计算机数控系统Computer Numerical Control CNC 以计算机为核心的数控系统。

数字控制机床是用数字代码形式的信息程序指令控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的机床简称数控机床。

第一节数控技术与数控机床数字控制与数控技术数字控制Numerical Control NC是一种借助数字、字符或其它符号对某一工作过程如加工、测量、装配等进行可编程控制的自动化方法。

数控机床起源与发展

1952年第一台数控机床

即机功装 是床地上 第被实了 一大现一年 代家了套麻 数称同采省 控为时用理 机世控电工 床界制子学 ︒上三管院 第轴元在 一的件一 台运的台 数动数立 控︒控式 机这装铣 床台置床 ︒数︐上 也控成︐

1952

5

到了1960年以后,点位控制的数控机 床得到了迅速的发展。因为点位控制的数控系 统比起轮廓控制的数控系统要简单得多。因此, 数控铣床、冲床、坐标镗床大量发展,据统计资 料表明,到1966年实际使用的约6000台数控机 床中,85%是点位控制的机床。

柔性制造系统FMS

•

数组柔性制造单元为核心,通过自动化物流系统将其联接,统一由主控 计算机和相关软件进行控制和管理,组成多品种变批量和混流方式生产 的自动化制造系统。柔性制造系统有以下三种类型: • 1、柔性制造单元 :由一台或数台数控机床或加工中心构成的加工单元 。该单元根据需要可以自动更换刀具和夹具,加工不同的工件。柔性制 造单元适合加工形状复杂,加工工序简单,加工工时较长,批量小的零 件。它有较大的设备柔性,但人员和加工柔性低。 • 2、柔性制造系统 :是以数控机床或加工中心为基础,配以物料传送装 置组成的生产系统。该系统由电子计算机实现自动控制,能在不停机的 情况下,满足多品种的加工。柔性制造系统适合加工形状复杂,加工工 序多,批量大的零件。其加工和物料传送柔性大,但人员柔性仍然较低 。 • 3、柔性自动生产线 :是把多台可以调整的机床(多为专用机床)联结起 来,配以自动运送装置组成的生产线。该生产线可以加工批量较大的不 同规格零件。柔性程度低的柔性自动生产线,在性能上接近大批量生产 用的自动生产线;柔性程度高的柔性自动生产线,则接近于小批量、多 品种生产用的柔性制造系统。

数控技术是采用数字控制的方法对某一工作过程实现自 动控制的技术(即用数字的系统控制工作的机床)。它所 控制的通常是位置、角度、速度等机械量和与机械能量流 向有关的开关量。数控的产生依赖于数据载体和二进制形 式数据运算的出现。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Since the United States Wiedemann (WIEDEMANN) since the company invented the R2 manual punch press in 1932, CNC turret punch (foreign referred to as NCT) has been widely used in the field of sheet metal processing, continuous development in structure and performance.1984 by technical experts Ji'nan Kaifeng CNC company developed the first mechanical CNC turret punch press. 1998 by the development of the first domestic hydraulic drive CNC turret punch. 2007 by technical experts Ji'nan Kaifeng CNC Machinery Co., FANUC company, Japan Federation of Estun company jointly developed CNC servo turret punch press, the first Taiwan has been used for 11 years, running well.Early CNC turret punch automatic programming software in NC system, only manual programming, and now the CNC turret punch basically equipped with automatic programming software, the working efficiency and the complex parts processing capacity than before are leap improvement. On the sheet metal industry development situation, there should be a lot of room for development. But now engaged in sheet metal industry personnel, the performance of various types of CNC punch and the structure is sometimes not very well understood, the following is a brief introduction to all kinds of CNC turret punch.According to the work principle of the driver striking head for CNC turret punch can be divided into three categories:1 mechanical driven CNC turret punch pressThis is one of the earliest development of machine tool CNC turret punch press, there are still some manufacturers in the production and use. Typical eshisamoto (MURATEC) C series, Amada (AMADA) ARIES series, PEGA series, COMA series, etc.. The numerical control turret punch press is driven by a main motor to drive the flywheel to rotate, and the inertia of the flywheel is used for stamping. This kind of machine tool has the advantages of simple structure, low price and stable performance. But the disadvantages of this type of machine tool is also obvious. First of all, the CNC turret punch press must wait for the flywheel to turn a circle, only to conduct a stamping, stamping stroke is fixed, so the stamping speed can not be improved, the current maximum of only 180 times / minute. This is now many manufacturers are no longer the main reason for the production of such a number of Chong (AMADA2013 ARIES production in Japan has long been discontinued). Secondly, because the stroke struck the head can not control the molding, stamping is not easy to control. Like this type of machine tools must be adjusted by the number of stamping die in order to achieve the ideal shape, adjustment is difficult. In addition, this type of machine tools and power consumption, large noise and other shortcomings.2 hydraulic driven CNC turret punch pressWith the development of technology, the hydraulic NC turret punch. This kind of machine tool has been widely used because of its many advantages. A typical representative of this kind of machine tool with Muratec (MURATEC) V series, Amada (AMADA) VIPROS series, TRUMPF (TRUMPF) TC series. This machine is driven by hydraulic cylinder controlled by stamping hammer head, electro-hydraulic servo valve. So in the stamping speed has a leap type of ascension. Up to 1000 times / min. Secondly, the hydraulic cylinder can be controlled, so it can control the striking head of the stroke adjusting mold, easy to use. Control of hammer head of the pressing mould at work, stamping noise can be reduced. In addition, through the communication with the manufacturer, you can carry out the rolling, rolling and other mold processing (mechanical type not). However, this type of machine tools are also a variety of shortcomings, first of all, this type of machine tool for the higher environmental requirements, the temperature is too high or toolow will affect the normal work of the machine (45 degrees normal, to more than 70 degrees without pressure). If the temperature is too low (less than 5 degrees), preheat before work. Secondly, the hydraulic oil circulation heating and cooling, as well as the hydraulic station non-stop (to be) machine is also the main reason for the large power consumption, is the largest number of CNC turret punch. Generally more than 30KV. In addition, the replacement of hydraulic oil every year (normal operation requirements every three months for a change, the oil has 32# (winter oil) and 46# anti-wear hydraulic oil (summer oil).3 servo motor driven CNC turret punch pressDue to the above two types of machine tools, there are various problems, the manufacturers have developed the third generation CNC turret punch. This is the numerical control turret punch driven by servo motor. M2044EZ and M2048LT is one of the typical representatives of the Murata company. Domestic Ji'nan Kaifeng CNC adopts servo motor direct drive striking head technology, while maintaining high-speed stamping (up to 1500 times / minutes) work at the same time, it can greatly reduce the power consumption. This is because the servo motor driven machine tool does not punch when the main motor is at rest, does not consume electricity. Compared with the hydraulic machine tool, the power consumption of the servo motor turret punch press is about 1/3. Secondly, the servo motor drive CNC turret punching machine with hydraulic CNC turret punch, punch stroke is adjustable, so the adjustment is also very easy to mold, rolling, rolling and cutting mold can be processed like hydraulic punch. And can make the stamping noise to achieve the ideal effect. The use of servo motor turret punch on the environment requirements are low, regardless of spring, summer, autumn and winter, you can start immediately, without preheating. Because the hydraulic device is not needed, the trouble of replacing the hydraulic oil is not changed, and the utility model has the advantages of environmental protection. In addition, compact structure, small footprint.。