变形铝及铝合金板带材缺陷共55页

铝及铝合金产品表面缺陷

铝及铝合金铝和铝合金轧制材料的表面缺陷1980.8、轻工业学会研究委员会第一篇铝和铝合金轧制材料的表面缺陷序在塑性加工行业中,由于工具和被加工材料与接触面的摩擦而引起的许多问题的解释。

不仅是学术上的研究,而且,也是现场经验方面和实际经验方面的一个重要课题之一。

做为理论上的润滑(1)流体润滑:使摩擦面之间产生流体膜,在其膜上产生的流体力学的压力,可支撑载重成分,可防止固体之间的接触,因此,摩擦系数会变小,摩擦面的冷却效果将会变大,具有减轻摩擦面的损伤的特征。

(2)分界线润滑:在摩擦面的流体膜破坏切断后,工具与被加工材料就开始相互接触了,不仅由于润滑剂的作用,不是由于付着膜,而且,被成为:由极压膜而引起。

因此,与流体润滑相比,在低黏度、低速、高压的情况下,发生的润滑状态,摩擦系数会变的越来越大。

(3)混合润滑:如果讨论上述两种情况共同存在时,这种情况就叫做混合润滑。

特别是在扎制中,在接触面上,材料及辊轧分别有凹凸时,在超过油膜的高度的凸部上,润滑面破损后,就要考虑分析(是否辊子或材料)与其他面接触了。

按这样区分,总结,这些做为基准,由于攻击可能使塑性变形的材料,有时会受到损伤或发生工具上粘附了材料,根据这些情况,材料的表面就会出现伤痕,磨损工具,发生轧制粘付等情况,特别是在轧制纯铝或铝合金时。

(1) 在热间时也要使用轧制润滑剂。

(2) 会发生辊子粘铝的情况。

(3) 根据铝合金种类的不同,润滑情况会发生不同反应。

(4) 希望更好地提高表面质量。

具备哪些特征,在轧制中,对于发生在表面损伤的解析,现在也不能充分地分析清楚。

因此,还在不断地进行学术的研究。

正在经验方面现场的实际情况方面,来积极努力分析、判断,从而改善材料表面损伤的问题。

而且,关于轧制材料的形状的控制,以钢铁行业研究为基础,在轧铝行业中,也是很努力进行基础的研究和现场的研究。

其中发生的轧制材料的缺陷,不仅由于润滑剂的原因,而且,由于材料本身的特点,或是辊缝的力学的构造以及轧机的构造,机械结构等都会有很大的影响。

GBT 26492.3-2011 变形铝及铝合金铸锭及加工产品缺陷 第3部分:板、带缺陷

变形铝及铝合金板、带缺陷1范围本标准规定了变形铝及铝合金板、带产品中常见的缺陷的定义、特征,分析了其产生的原因,并附有相应部分图片。

本标准适用于变形铝及铝合金板、带缺陷的分析与判定。

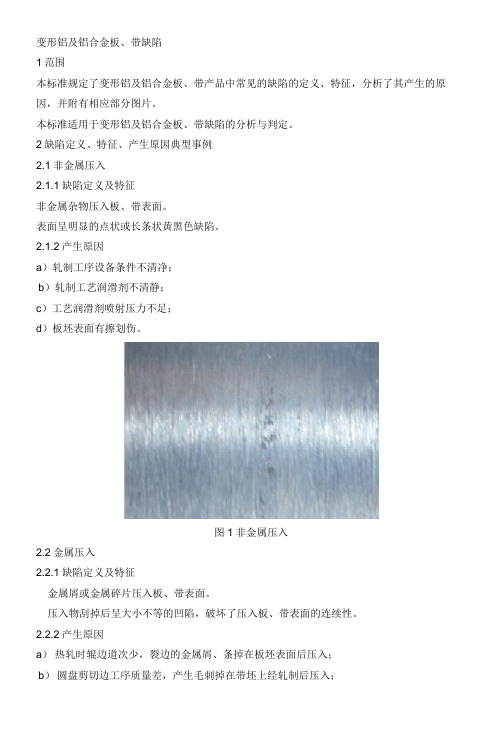

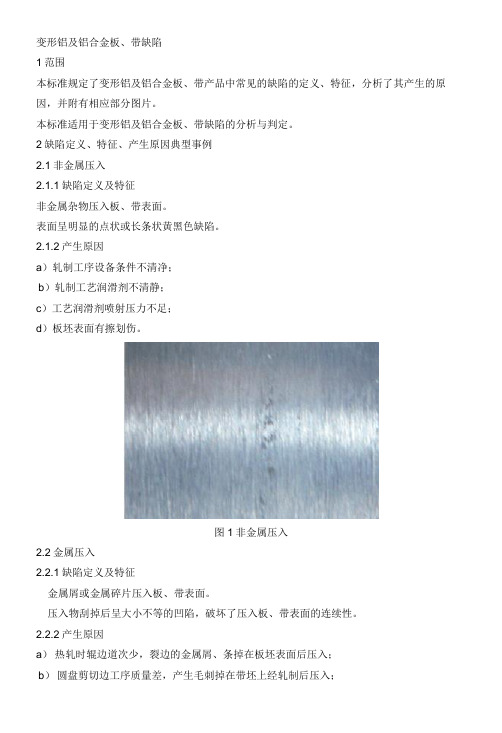

2缺陷定义、特征、产生原因典型事例2.1非金属压入2.1.1缺陷定义及特征非金属杂物压入板、带表面。

表面呈明显的点状或长条状黄黑色缺陷。

2.1.2产生原因a)轧制工序设备条件不清净;b)轧制工艺润滑剂不清静;c)工艺润滑剂喷射压力不足;d)板坯表面有擦划伤。

图1非金属压入2.2金属压入2.2.1缺陷定义及特征金属屑或金属碎片压入板、带表面。

压入物刮掉后呈大小不等的凹陷,破坏了压入板、带表面的连续性。

2.2.2产生原因a)热轧时辊边道次少,裂边的金属屑、条掉在板坯表面后压入;b)圆盘剪切边工序质量差,产生毛刺掉在带坯上经轧制后压入;c)轧辊粘铝后,其粘铝又被压在板坯上;d)热轧导尺夹得过紧,带下来的碎屑掉在板坯上后被压入。

图2金属压入2.3划伤2.3.1缺陷定义及特征因尖锐的物体(如板角、金属屑或设备上的尖锐物等)与板面接触,在相对滑动时所造成的呈单条状分布的伤痕。

2.3.2产生原因a)热轧机辊道、导板上粘铝使板、带划伤;b)冷轧机导板、压平辊等有突出的尖锐物;c)精整时板角划伤;d)涂油包装时油中有金属屑带到涂油辊或毛毡上而划伤板面。

图3划伤2.4擦伤2.4.1缺陷定义及特征由于物体间棱与面,或面与面接触后发生相对滑动或错动而在板、带表面造成的成束(或组)分布的伤痕。

2.4.2产生原因a)板、带在加工生产过程中与导路、设备接触时,产生相对摩擦而造成擦伤;b)冷轧卷端面不齐正,在立式炉退火翻转时产生错动、层与层之间产生擦伤;c)冷轧时张力不当,开卷时产生层间错动而产生擦伤;d)精整验收或包装操作不当产生板间滑动而造成擦伤。

图4擦伤2.5碰伤2.5.1缺陷定义及特征铝板、铝卷与其他物体碰撞后在板、带表面或端面产生的划痕,且大多数在凹陷边际有被挤出的金属存在。

变形铝及铝合金铸锭及加工产品缺陷 第4部分:铝箔缺陷

第4部分:铝箔缺陷

11

本部分规定了变形铝及铝合金箔材常见缺陷的定义、特征,并分析了其主要产生原因。

本部分适用于变形铝及铝合金箔材缺陷的分析与判定。

12

非金属压入

非金属夹杂压入箔材表面,表面呈明显的点状或长条状黄黑色缺陷(如图1)。

主要产生原因:

a)生产设备或环境不洁净;

我

1

GB/T XXXXX《变形铝及铝合金铸锭及加工产品缺陷》分为5个部分:

——第1部分 铸锭缺陷

——第2部分 铸轧带材缺陷

——第3部分 板、带缺陷

——第4部分 铝箔缺陷

——第5部分 管材、棒材、型材、线材缺陷

本部分为GB/T XXXXX的第4部分。

本部分由全国有色金属标准化技术委员会(SAC/TC243)归口。

b)轧辊表面粗糙度过高或轧辊表面有缺陷;

c)轧制油不够清洁;

d) 来料表面擦划伤;

e)轧制工艺参数不当;

e)生产环境不洁净。

图16针孔

开缝

铝箔经轧制后沿纵向自然开裂的现象。

主要产生原因:

a)轧制时后张力过小;

b)来料板型不良;

c)辊型控制不当;

d) 坯料存在气道;

f)入口侧打折或来料打折。

皱纹

铝箔表面呈现的细小的、纵向或斜向局部凸起的、一条或数条圆滑的沟槽(如图17)。

本部分负责起草单位:华北铝业有限公司。

本部分参加起草单位:厦门厦顺铝箔有限公司、云南新美铝铝箔有限公司、中国铝业西北铝加工分公司、中铝瑞闽铝板带有限公司、广东东阳光铝业股份有限公司、郑州铝业股份有限公司、东北轻合金有限责任公司、江苏常铝铝业股份有限公司。

本部分主要起草人:关世彤、卜长海、曹建峰、高珺、张丽华、段瑞芬、张深阳、郭义庆、林圣豪、佟颖、吴欣凤、金雯辉、马美珍、孔祥鹏。

国家标准《变形铝及铝合金铸锭及其加工产品缺陷 第5部分:管材、棒材、型材、线材缺陷》编制说明

《变形铝及铝合金铸锭及其加工产品缺陷第5部分管材、棒材、型材、线材缺陷》(预审稿)编制说明1工作简况(包括任务来源、协作单位、主要工作过程)1.1 任务来源国标委综合[2007]100号文件及中国有色金属工业协会中色协综字[2007]243号文件,下达了编制《变形铝及铝合金铸锭及其加工产品缺陷》第5部分:管材、棒材、型材、线材缺陷国家标准的任务,并确定了东北轻合金有限责任公司为主编单位。

1.2 起草单位情况东北轻合金有限责任公司(原东北轻合金加工厂)简称东轻公司,是作为“一五”期间原苏联援建的156项重点工程中的两项建设发展起来的新中国第一个铝镁合金加工企业。

1952筹备建厂,1956年11月开工生产。

于1998年 6月改制组建为国有独资公司。

1992年东轻公司被认定为国有特大型企业,1995年被国务院发展研究中心认定为“中国最大的铝镁合金加工基地”,被盛誉为“祖国的银色支柱”、“中国铝镁加工业的摇篮”。

2007年9月1日,哈尔滨市人民政府和中国铝业公司对东北轻合金有限责任公司进行了重组,重组后,东轻公司成为中国铝业公司第五大铝加工基地。

从2001年到2007年,东北轻合金有限责任公司起草国家标准23项,国家军用标准1项,行业标准24项。

1.3 主要工作过程和工作内容本标准由中国有色金属工业标准计量质量研究所任主办部门,由东北轻合金有限责任公司任主编单位。

本标准是在YS/T 417.5-2000《变形铝及铝合金铸锭及其加工产品缺陷》第5部分管、棒、型、线缺陷的基础上起草的,结合国内各铝加工企业生产实际情况,于2007年1月形成了草案稿,并征求了各铝加工企业意见,2008年1月形成讨论稿,并分别在哈尔滨、武汉和无锡组织召开了标准讨论会和预审会,根据与会专家提出的修改意见及进一步征求国内各铝加工企业意见,于2009年3月形成审定稿。

2标准的制定原则与标准的主要内容2.1 编制原则2.1.1 本标准编制过程中,积极向国际标准靠拢,做到标准的先进性。

铝合金板材的尺寸精度和形状缺陷及防止措施

铝合金板材的尺寸精度和形状缺陷及防止措施缺陷名称定义和特征起因1.过簿产品厚度超过了标准规定的允许偏差,直接影响使用压下量调整不合理,辊型控制不正确。

压下指示器公差掌握不好。

测厚仪出现了故障。

2.过厚产品厚度超过了标准规定的允许偏差,直接影响使用压下量调整不合理,辊型控制不正确。

压下指示器公差掌握不好。

测厚仪出现了故障。

3.过窄产品宽度超过标准公差宽度,影响使用圆盘剪间距调整过窄。

热压圆盘剪调节时没有很好的考虑到冷却收缩量及剪切时的剪切余量。

4.过短产品长度超过标准公差长度,影响使用横切机飞剪定长剪切失控,测量轮出现了故障。

5.不平度(波浪翘曲)产品不平直,成凹凸状态的总称,或指产品凹凸的程度。

一般为压延的方向,由波高波距和波数决定。

直接影响使用。

冷轧来料本身不平,横切机张力不稳定。

矫直机倾斜角压下量和支撑辊各个部分没有调节到位。

6.边部波浪产品边部凹凸不平的总称,板材边部反复起波浪。

影响使用。

来料本身边部不平度超过了矫直机的矫直范围。

矫直机倾斜角压下量和支撑辊各个部分没有调节到位。

7.中间波浪产品中间部分凹凸不平的总称,板材中间部分反复起波浪。

影响使用。

来料本身中间部分不平度超过了矫直机的矫直范围。

矫直机倾斜角压下量和支撑辊各个部分没有调节到位。

8.1/4处波浪(二肋波浪)板材横向1/4出凹凸不平的总称或稍微接近双边部的凹凸现象。

从横向边部至靠近中间部分的地方反复起波浪,影响使用。

来料本身双肋部分不平度超过了矫直机的矫直范围。

矫直机倾斜角压下量和支撑辊各个部分没有调节到位。

9.复合波浪边部和中间同时起波浪。

板材边部和中间部分同时反复起波浪。

来料本身总体部分不平度超过了矫直机的矫直范围。

矫直机倾斜角压下量和支撑辊各个部分没有调节到位。

10.局部凹陷或单边波浪产品横向特定的位置上出现了凹凸状。

在横向特定的位置上反复出现,波间距较小,影响使用。

来料横向特定位置部分不平度超过了矫直机的矫直范围。

矫直机倾斜角压下量和支撑辊各个部分没有调节到位。

薄铝带材表面变形纹缺陷产生原因分析及解决方法

薄铝带材表面变形纹缺陷产生原因分析及解决方法张飞飞(山东 邹平 256200)摘 要:铝合金因质轻美观、导热、导电性好、耐腐蚀性好、耐低温性好、易于成型加工和表面处理、易于回收再利用、地球存储量大等优点,被广泛应用于建筑装饰、金属包装、交通运输、电气家电、航空航天等领域。

但各方面都对于表面、板形、尺寸精度要求极高,故对设备及人员操作要求都很严,需要在各个环节严格把控。

特别对于表面质量,因为工序较多,材料较软,要求又高,严重程度无法定量,所以表面质量是最不易判定和控制的。

建筑装饰带材最后要经过拉矫、退火等关键工序,对最终表面和性能有重要的影响。

关键词:薄铝板带;拉弯矫;表面缺陷;变形纹;板形中图分类号:TG333.17 文献标识码:A 文章编号:1002-5065(2021)19-0215-2Analysis and solution of defects of thin aluminum stripZHANG Fei-fei(Zouping 256200,China)Abstract: Aluminum alloy is widely used in architectural decoration, metal packaging, transportation, electrical home appliances, aerospace and other fields due to the advantages of light and beautiful quality, good heat conductivity, good electrical conductivity, good corrosion resistance, good low temperature resistance, easy molding, processing and surface treatment, easy recycling and reuse, large earth storage volume and so on. However, all aspects of the surface, flatness, size precision requirements are very high, so the equipment and personnel operation requirements are very strict, the need to be strictly controlled in each link. Especially for the surface quality, because the process is more, soft materials, high requirements, the severity can not be quantitative, so the surface quality is the most difficult to determine and control. The architectural decoration belt material should finally go through the key processes such as straightening and annealing, which has an important impact on the final surface and performance.Keywords: Thin aluminum strip; The Tension leveller; surface defects; deformation lines; flatness用于建筑装饰用途铝合金板带基材,一般都需要经过拉弯矫和退火等工序,对先经过拉弯矫再退火直接分切的工艺流程,在成品分切时会发现表面会有粘伤和板形变化,回复变形严重者便会出现变形纹的缺陷。

GBT---变形铝及铝合金铸锭及加工产品缺陷-第部分:板带缺陷

变形铝及铝合金板、带缺陷1范围本标准规定了变形铝及铝合金板、带产品中常见的缺陷的定义、特征,分析了其产生的原因,并附有相应部分图片。

本标准适用于变形铝及铝合金板、带缺陷的分析与判定。

2缺陷定义、特征、产生原因典型事例2.1非金属压入2.1.1缺陷定义及特征非金属杂物压入板、带表面。

表面呈明显的点状或长条状黄黑色缺陷。

2.1.2产生原因a)轧制工序设备条件不清净;b)轧制工艺润滑剂不清静;c)工艺润滑剂喷射压力不足;d)板坯表面有擦划伤。

图1非金属压入2.2金属压入2.2.1缺陷定义及特征金属屑或金属碎片压入板、带表面。

压入物刮掉后呈大小不等的凹陷,破坏了压入板、带表面的连续性。

2.2.2产生原因a)热轧时辊边道次少,裂边的金属屑、条掉在板坯表面后压入;b)圆盘剪切边工序质量差,产生毛刺掉在带坯上经轧制后压入;c)轧辊粘铝后,其粘铝又被压在板坯上;d)热轧导尺夹得过紧,带下来的碎屑掉在板坯上后被压入。

图2金属压入2.3划伤2.3.1缺陷定义及特征因尖锐的物体(如板角、金属屑或设备上的尖锐物等)与板面接触,在相对滑动时所造成的呈单条状分布的伤痕。

2.3.2产生原因a)热轧机辊道、导板上粘铝使板、带划伤;b)冷轧机导板、压平辊等有突出的尖锐物;c)精整时板角划伤;d)涂油包装时油中有金属屑带到涂油辊或毛毡上而划伤板面。

图3划伤2.4擦伤2.4.1缺陷定义及特征由于物体间棱与面,或面与面接触后发生相对滑动或错动而在板、带表面造成的成束(或组)分布的伤痕。

2.4.2产生原因a)板、带在加工生产过程中与导路、设备接触时,产生相对摩擦而造成擦伤;b)冷轧卷端面不齐正,在立式炉退火翻转时产生错动、层与层之间产生擦伤;c)冷轧时张力不当,开卷时产生层间错动而产生擦伤;d)精整验收或包装操作不当产生板间滑动而造成擦伤。

图4擦伤2.5碰伤2.5.1缺陷定义及特征铝板、铝卷与其他物体碰撞后在板、带表面或端面产生的划痕,且大多数在凹陷边际有被挤出的金属存在。

国家标准《变形铝及铝合金铸锭及其加工产品缺陷 第6部分:阳极氧化膜或有机聚涂层缺陷》编制说明(预审稿)

变形铝及铝合金铸锭及其加工产品缺陷第6部分:阳极氧化膜或有机聚合物涂层缺陷编制说明1任务来源铝及铝合金表面处理是通过一系列机械和化学表面预处理与表面成膜处理工序的搭配和组合,在铝及铝合金表面生成具有功能性和装饰性涂层的处理过程。

目前广泛使用的处理过程有阳极氧化、电泳涂漆、粉末喷涂等。

在表面处理过程中,会出现很多的性能缺陷和外观缺陷,如粉化、流痕、橘皮、黑斑、龟裂、疏松等。

这些缺陷的发生是合金材料成分、加工过程、表面处理过程等多种因素影响综合的结果。

这些缺陷的产生不仅会影响铝合金的外观质量,降低产品的使用性能,有时还会导致报废。

因而缺陷的存在大幅度降低了成品率,提高了生产成本。

另一方面,对于检测工作而言,由于缺乏判定的标准,也很难对现实过程中发生的缺陷作出准确的判断,并提供相应的应对措施。

而如果能够建立一个相关标准对各种缺陷进行定义,指明其特征,分析其产生的原因并提供相应的应对措施,对于解决生产过程中遇到的各种质量问题,提高铝及铝合金表面处理产品的整体质量就有了很大的现实意义。

并且这样一个标准的建立还可以为检测工作提供判定依据,同时添补国标在此方面的空白。

根据有色金属标准化委员会的“十一五”有色金属国家标准项目规划,本标准属于《变形铝及铝合金铸锭及其加工产品缺陷》标准的第6部分,于2008年开始制定,由国家有色金属质量监督检验中心、福建南平铝业公司负责起草。

2工作简况根据全国有色金属标准化委员会的总体安排,国家有色金属质量监督检验中心首先提出了“铝及铝合金表面处理缺陷”标准的项目建议书,并由福建南平铝业公司起草了“铝及铝合金表面处理缺陷”标准的草案稿。

标准批准立项后,制定工作首先从文献、资料调研和样品收集开始。

首先收集了国内外的相关参考文献包括“铝阳极氧化技术——缺陷成因和对策”、“铝及铝合金挤压型材缺陷事例及其对策”、“铝阳极氧化电泳涂装膜的缺陷汇编(日本轻金属制品协会表面处理技术委员会)”、“YS/T 417.5-2000|变形铝及铝合金铸锭及其加工产品缺陷第5部分管、棒、型、线缺陷”等。

变形铝及铝合金铸锭组织缺陷11

变形铝及铝合金铸锭组织缺陷一、概述随着工业的发展,铝合金材料不仅在航空,航天领域占有重要地位,而且在汽车,电力,民用产品等各领域的应用也越来越广泛。

铝合金材料在冶炼,铸造,加工过程中与其它金属材料一样,往往会因工艺参数的波动,操作方法的变化,原辅材料的更换等外界条件的影响,而产生宏观和微观的组织缺陷导致产品的质量下降。

铝合金在冶炼过程中会吸入气体产生氧化物,铸造过程中会产生夹渣,气孔,白点,疏松,裂纹,偏析等缺陷。

铝合金显微组织中的偏析,各种脆性化合物的存在都对材料性能有较大影响。

在工业生产中虽经严格的检验,但仍会有极少量缺陷遗留进入后续工业生产领域,这些缺陷的存在,严重影响了材料性能,降低了使用材料的安全性。

2 铝合金的力学性能不但与化学成分、宏观组织、微观组织、晶体结构和晶体缺陷等紧密相关。

也受到生产方法,加工工艺及使用环境等因素的影响。

金相工作的任务就是要研究这些内在联系,以指导材料的生产和使用。

所以研究铝合金生产过程中产生的各种缺陷,分析铝合金材料使用过程中出现的质量问题,分析材料失效的原因和影响因素,避免铸锭组织缺陷的产生,掌握各种组织缺陷的特征,性质及形成原因,正确识别判断,有针对性的解决生产中出现的各类问题,从而改进生产工艺,提高产品性能与质量,延长材料使用寿命。

达到节约材料,提高经济效益的目的。

3铸锭材料中的组织缺陷与内部构造是相当复杂的,使用不同的仪器和方法进行研究,其认识的深度是不同的。

宏观组织检查的范围大,是铝及铝合金铸锭,加工制品进行质量控制常用的一中方法。

而显微检查范围较小,生产中主要用于显微组织过烧的检查,相分析等,超声波,涡流探伤分别可对铸锭和加工制品进行无损检测,但也存在一定弱点,即对合金中的缺陷种类,性质不易做出准确识别。

对有特殊要求或重要用途的铝合金材料组织的检验,可同时采用几种检测方法,达到互相补充的目的,必要时可采用现代金相技术,使用扫描电子显微镜,电子探针等检测手段。

变形铝及铝合金铸锭及加工产品缺陷 第4部分:铝箔缺陷

变形铝及铝合金铸锭及加工产品缺陷第4局部:铝箔缺陷我ICS 77.150.10H 60中华人民共和国国家标准×××GB/T ×××××.4-×变形铝及铝合金铸锭及加工产品缺陷第4局部:铝箔缺陷Defects for wrought aluminium and aluminium alloys ingots and products Part 4: Defects for foils报批稿××××-××-××发布××××-××-××实施中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会发布GB/T ×××××.4—××××前言GB/T XXXXX《变形铝及铝合金铸锭及加工产品缺陷》分为5个局部:——第1局部铸锭缺陷——第2局部铸轧带材缺陷——第3局部板、带缺陷——第4局部铝箔缺陷——第5局部管材、棒材、型材、线材缺陷本局部为GB/T XXXXX 的第4局部。

本局部由全国有色金属标准化技术委员会〔SAC/TC243〕归口。

本局部负责起草单位:华北铝业。

本局部参加起草单位:厦门厦顺铝箔、云南新美铝铝箔、中国铝业西北铝加工分公司、中铝瑞闽铝板带、广东东阳光铝业股份、郑州铝业股份、东北轻合金有限责任公司、江苏常铝铝业股份。

本局部主要起草人:关世彤、卜长海、曹建峰、高珺、张丽华、段瑞芬、张深阳、郭义庆、林圣豪、佟颖、吴欣凤、金雯辉、马美珍、孔祥鹏。

IGB/T ×××××.4—××××变形铝及铝合金铸锭及加工产品缺陷第4局部:铝箔缺陷1 范围本局部规定了变形铝及铝合金箔材常见缺陷的定义、特征,并分析了其主要产生原因。

铝合金冷轧板带材的缺陷分析

铝合金冷轧板带材的缺陷分析班级:成型1002 姓名:林晶晶学号:3100704030 摘要:分析了铝合金挤压制品常见缺陷产生原因,以便得到相应的预防措施。

这些措施可确保铝挤压制品,有显著经济效益。

关键词:铝合金;挤压制品;缺陷分析1 引言1.1铝合金铝合金是以铝为基的合金总称。

主要合金元素包括:铜、硅、镁、锌、锰,次要合金元素包括:镍、铁、钛、铬、锂等。

铝合金的密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,在工业上使用广泛,其使用量仅次于钢。

1.2板带材的工艺缺陷板带材的轧制过程中,由于连铸钢坯、轧制设备和轧制工艺等原因,易在板带材表面出现裂纹、氧化皮、结疤、辊印、刮伤、孔洞、针眼、鳞片、表皮分层和麻点等缺陷,不仅影响产品外观,而且降低了产品的抗腐蚀性、抗磨性和疲劳极限等使用性能。

如果要提高板带材的表面质量,首先必须解决板带材表面质量的检测和分类问题,继而分析相应缺陷产生的原因,最终提出消除缺陷的解决方案。

所以我们要对板带材表面各种缺陷进行有效地检测,及时报告缺陷的大小、位置、范围、严重程度,将结果传送给后续工艺进行参考,并采取措施,以降低废品率,从而带来显著的经济效益。

1.3冷轧冷轧的优点:(1)成型速度快、产量高,且不损伤涂层,可以做成多种多样的截面形式,以适应使用条件的需要;(2)冷轧可以使钢材产生很大的塑性变形,从而提高了钢材的屈服点。

冷轧的缺点:(1)虽然成型过程中没有经过热态塑性压缩,但截面内仍然存在残余应力,对钢材整体和局部屈曲的特性必然产生影响;(2)冷轧型钢样式一般为开口截面,使得截面的自由扭转刚度较低。

在受弯时容易出现扭转,受压时容易出现弯扭屈曲,抗扭性能较差;(3)冷轧成型钢壁厚较小,在板件衔接的转角处又没有加厚,承受局部性的集中荷载的能力弱。

2铝及铝合金板带材表面的铝粉缺陷分析2.1铝粉缺陷产生的机理稳定轧制过程中,变形区内的金属受轧辊径向压力N 和切向摩擦力T 的作用,前滑区内的金属运动速度快于轧辊表面线速度,摩擦力T前阻止金属轧制,后滑区内的金属运动速度慢于轧辊表面线速度,摩擦力T后将金属拽入轧辊,实现稳定轧制的条件是:ΣFx = T后x - Nx - T前x = 0由上式可知,摩擦力的存在是实现轧制的必要条件,后滑区的摩擦力为实现轧制提供动力;无论前滑区还是后滑区轧件和轧辊都存在相对滑动,轧辊和轧件之间的摩擦为滑动摩擦,而当物体在外力作用下克服摩擦力而反复运动时就会导致表面物质的不断磨损。

变形铝及铝合金铸锭及加工产品缺陷

• 4.硬弯 由于挤压速度突变等原因在制品上存在局部曲率半径很 小的弯曲。

• 5.壁厚不均 在制品同一截面上相同壁厚要求的部位出现厚薄不一致 的现象。

主要产生原因: 1)挤压筒与挤压针不在同一中心线,形成偏心; 2)模具设计不合理; 3)挤压筒的内衬磨损过大,模具使用不当,形成偏心; 4)铸锭或坯料本身壁厚不均,在一次和二次挤压后,仍不 能消除;毛料挤压后壁厚不均,经压延、拉拔工艺后没有 消除; 5)润滑油涂抹不均,使金属流动不均; 6)轧制和拉拔时,芯头位置安装不对;孔型未调整好;拉 拔模与芯头配置不当。

一、尺寸缺陷

• 1.扭拧 由于模具设计不合理、修模不当、挤压工艺参数控制不 当等原因导致的制品横截面沿纵轴发生扭不当、挤压工艺参数控制不 当等原因导致的制品沿纵向呈现弧型或刀型不平直的现象。

• 3.波浪 由于模具设计不合理、修模不当、挤压工艺参数控制不 当等原因导致的制品沿纵向发生的连续起伏。

5.挤压裂纹 制品表面呈周期性出现的横向开裂。

主要产生原因: 1)挤压速度过快; 2)挤压温度过高; 3)挤压速度波动太大。

6.表面腐蚀 制品表面与外界介质发生化学或电化学反应后在表面产 生局部破坏的现象。被腐蚀制品表面产生灰白色的腐蚀矿 物。

主要产生原因: 1)制品在生产和储运过程中接触水、酸、碱、盐等腐蚀介 质; 2)合金成分配比不当; 3)时效炉的燃料不干净,燃烧后产生二氧化硫。

• 6.扩口 八字、槽形型材两侧板向外或工字形型材上下平面不平 行,向上偏斜,超出尺寸公差的范围。

• 7.并口 八字、槽形型材两侧板向内或工字形型材上下平面不平 行,向下偏斜,超出尺寸公差的范围。

主要产生原因: 1)挤压速度过快; 2)模具设计不合理,金属流速不均; 3)精整上辊时配辊不当。

变形铝和铝合金板带材缺陷专题培训课件

的圆形或长条形的贯穿板材整个厚度 铸锭质量不好,含氢量过高,有集中气 破坏晶粒间结

的空腔凸起,具有对称性。这种凸起 孔。

合

A

安全性/性能 所有产品 区别于表面气泡

分布是无规则的。

二、表面质量缺 陷 孔洞【★★☆☆☆】

定义及特征

穿透板、带材的孔或洞

主要产生原因

影响

缺陷分级 涉及方面 主要影响产品

一、产品缺陷分 类 铝板带产品主要技术要求

总之: 板带材产品尽管在品种、用途方面不同,技术要求各不一样,但其

共同点可归纳为: “尺寸精确板形好, 表面光洁性能好”。这概括了 板带材产品的主要质量要求,某一产品的整个生产工艺过程,都要求保 证产品质量要求,严格按照技术标准(技术要求)组织生产。

一、产品缺陷分 类 工序检验常规检验项目

几何尺寸:厚度、宽度、长度对角线差 板型质量:波浪、弯曲 表面质量:板带材上下表面出现的点状、线状、色泽不均等质

量情况 外观质量:卷材整体外观质量包括错层、塔形、碰伤、燕窝等 力学性能:抗拉强度、屈服强度、延伸率等

二、产品缺陷分 类 产品缺陷等级分级表

涉及的方

面

安全性 性能 可靠性 运行

陷 表面气泡【★★☆☆☆】

定义及特征

主要产生原因

影响

a) 铸块表面凹凸不平、不清洁,表面

偏析瘤深度较深;

b) 铣面量小或表面有缺陷,如:凹痕

板、带材表面不规则的圆形或条状空 或铣刀痕较深;

对材料的机械

腔凸起。凸起的边缘圆滑、板片上下 c) 乳液或空气进入包铝板与铸块之间 性能和抗蚀性

寿命

装配 使用安装 外观 下道工序 包装 最终质产量品顾客反馈

缺陷分级

铝合金冷轧板带材的缺陷分析

铝合金冷轧板带材的缺陷分析铝合金冷轧板带材的缺陷分析班级:成型1002 姓名:林晶晶学号:3100704030 摘要:分析了铝合金挤压制品常见缺陷产生原因,以便得到相应的预防措施。

这些措施可确保铝挤压制品,有显著经济效益。

关键词:铝合金;挤压制品;缺陷分析1 引言1.1铝合金铝合金是以铝为基的合金总称。

主要合金元素包括:铜、硅、镁、锌、锰,次要合金元素包括:镍、铁、钛、铬、锂等。

铝合金的密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,在工业上使用广泛,其使用量仅次于钢。

1.2板带材的工艺缺陷板带材的轧制过程中,由于连铸钢坯、轧制设备和轧制工艺等原因,易在板带材表面出现裂纹、氧化皮、结疤、辊印、刮伤、孔洞、针眼、鳞片、表皮分层和麻点等缺陷,不仅影响产品外观,而且降低了产品的抗腐蚀性、抗磨性和疲劳极限等使用性能。

如果要提高板带材的表面质量,首先必须解决板带材表面质量的检测和分类问题,继而分析相应缺陷产生的原因,最终提出消除缺陷的解决方案。

所以我们要对板带材表面各种缺陷进行有效地检测,及时报告缺陷的大小、位置、范围、严重程度,将结果传送给后续工艺进行参考,并采取措施,以降低废品率,从而带来显著的经济效益。

1.3冷轧冷轧的优点:(1)成型速度快、产量高,且不损伤涂层,可以做成多种多样的截面形式,以适应使用条件的需要;(2)冷轧可以使钢材产生很大的塑性变形,从而提高了钢材的屈服点。

冷轧的缺点:(1)虽然成型过程中没有经过热态塑性压缩,但截面内仍然存在残余应力,对钢材整体和局部屈曲的特性必然产生影响;(2)冷轧型钢样式一般为开口截面,使得截面的自由扭转刚度较低。

在受弯时容易出现扭转,受压时容易出现弯扭屈曲,抗扭性能较差;(3)冷轧成型钢壁厚较小,在板件衔接的转角处又没有加厚,承受局部性的集中荷载的能力弱。

2铝及铝合金板带材表面的铝粉缺陷分析2.1铝粉缺陷产生的机理稳定轧制过程中,变形区内的金属受轧辊径向压力N 和切向摩擦力T 的作用,前滑区内的金属运动速度快于轧辊表面线速度,摩擦力T前阻止金属轧制,后滑区内的金属运动速度慢于轧辊表面线速度,摩擦力T后将金属拽入轧辊,实现稳定轧制的条件是:ΣFx = T后x - Nx - T前x = 0由上式可知,摩擦力的存在是实现轧制的必要条件,后滑区的摩擦力为实现轧制提供动力;无论前滑区还是后滑区轧件和轧辊都存在相对滑动,轧辊和轧件之间的摩擦为滑动摩擦,而当物体在外力作用下克服摩擦力而反复运动时就会导致表面物质的不断磨损。

铝板卷常见质量缺陷及原因实图讲解

铝板卷常见质量缺陷及原因实图讲解一个月的铝锭带你快速致富:上月你订10吨恭喜你夫妻双双欧美游;上月你订50吨,恭喜老板哈弗H6包牌带回家;上月订100吨,4S店奥迪A4提回家;上月订200吨,宝马5系相中哪款带回家!上个月订1000吨,郊区别墅是你家……上个月你对他爱搭不理,这个月铝价让你高攀不起!虽是玩笑之意,但也传达着市场的情绪。

铝价这种上涨的趋势,使下游很多企业都在观望。

闲暇之余,适合来点干货。

距离上次为大家推送《怎样分辨铝箔好坏?史上最全铝箔质量缺陷集锦 | 实图讲解》已有些时日,今天,小慧带着“涨姿势”系列继续归来,为大家带来的是铝板卷常见的缺陷及原因,赶紧收起来吧!1.复合层脱落定义:复合材料包铝层离开基体并脱落形成的不规则缺陷。

主要原因:包铝层与基体金属之间有异物,导致包铝层无法焊合,并进一步产生包铝层脱落。

2.压花由于带材折皱、断带等原因导致轧辊辊面不规则色差在轧制过程中周期性地印到带材表面的色差现象。

3.波浪边部波浪和中间波浪示意图二肋波浪和碎浪示意图定义:板、带材由于不均匀变形而形成的各种不同的不平整现象的总称。

板、带边部产生的波浪称为边部波浪,中间产生的波浪称为中间波浪,在中间和边部之间的既不在中间又不在两边的波浪称为二肋波浪,尺寸较小且通常呈圆形的波浪称为碎浪。

主要产生原因:a. 辊缝调整不平衡,辊型控制不合理;b. 润滑冷却不均,使板、带变形不均;c. 道次压下量分配不合理;d. 来料板型不良;e. 卷取张力使用不均。

4.翘边定义:经轧制或剪切后,带材边部翘起。

主要产生原因:a. 轧制时压下量过大;b. 轧制时润滑油分布不均匀;c. 剪切时剪刃调整不当。

5.侧边弯曲定义:板、带的纵向侧边呈现向某一侧弯曲的非平直状态。

主要产生原因:a. 轧机两端压下量不一样;b. 轧机送料不正;c. 板、带来料两侧厚度不一致;d. 轧辊预热不良或乳液流量控制不当;e. 工艺润滑剂浓度过高,产生打滑;f. 剪切前带材存在波浪,经剪切后波浪展开。

变形铝及铝合金铸锭及其加工产品缺陷(精)

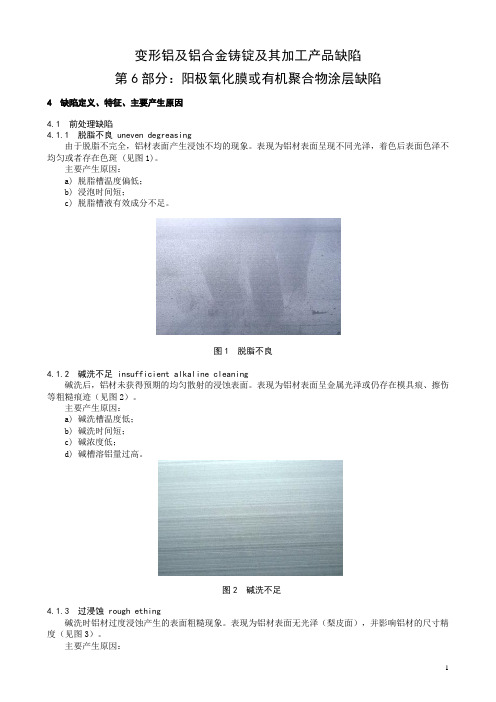

变形铝及铝合金铸锭及其加工产品缺陷第6部分:阳极氧化膜或有机聚合物涂层缺陷4 缺陷定义、特征、主要产生原因4.1 前处理缺陷4.1.1 脱脂不良 uneven degreasing由于脱脂不完全,铝材表面产生浸蚀不均的现象。

表现为铝材表面呈现不同光泽,着色后表面色泽不均匀或者存在色斑 (见图1)。

主要产生原因:a) 脱脂槽温度偏低;b) 浸泡时间短;c) 脱脂槽液有效成分不足。

图1 脱脂不良4.1.2 碱洗不足 insufficient alkaline cleaning碱洗后,铝材未获得预期的均匀散射的浸蚀表面。

表现为铝材表面呈金属光泽或仍存在模具痕、擦伤等粗糙痕迹(见图2)。

主要产生原因:a) 碱洗槽温度低;b) 碱洗时间短;c) 碱浓度低;d) 碱槽溶铝量过高。

图2 碱洗不足4.1.3 过浸蚀 rough ething碱洗时铝材过度浸蚀产生的表面粗糙现象。

表现为铝材表面无光泽(梨皮面),并影响铝材的尺寸精度(见图3)。

主要产生原因:a) 碱槽温度高;b) 浸蚀时间长;c) 碱浓度偏高;d) 铝离子浓度过低(新配槽时);e) 槽液受到污染;f) 合金成分、加工条件的变化。

图3 过浸蚀4.1.4 碱烧伤 alkali-burned pattern浸蚀后残留在铝材表面的浸蚀液过度反应导致铝材表面光泽不均的现象。

主要产生原因:a) 浸蚀液老化;b) 碱浓度过高;c) 浸蚀液温度过高;d) 浸蚀后转入水洗的时间过长;e) 环境温度高。

4.1.5 光亮花样 spangling在碱浸蚀中,铝材表面产生光亮的晶粒分散的梨皮花样。

随碱蚀液中溶解锌量的增加,因晶粒和晶粒取向而产生溶解差异,变成闪烁的梨皮花样。

伴随碱浸蚀的进行而逐渐清晰(见图4)。

主要产生原因:a) 碱浸蚀槽液中溶存锌的浓度达到4mg/L;b) 铝合金中锌含量及晶粒大小、晶粒取向等的影响。

图4 光亮花样4.1.6 机械抛光表面烧焦 mechanically-polished burn surface机械抛光时,铝材与抛光轮摩擦过热产生的表面暗色斑纹,通常称为“烧焦”。

常见的变形铝及铝合金轧制板材缺陷

本文链接:/Periodical_yjbzhyzl200904008.aspx

参考文献 [1]王祝堂,田荣璋.铝合金及其加工手册[M】.第三版.长沙: 中南大学出版社.2005

[2]The Aluminum Association.Visual Quality Characteristics of

Aluminum Sheet and Plate[M].Washington,D.C.2002

2 印痕dent 板、带材表面存在单个的或周期性的凹陷或凸

起(见图2)。凹陷或凸起光滑。主要产生原因如下: 1)轧辊、工作辊、包装涂油辊及板、带表面粘有

金属屑或脏物; 2)其他工艺设备(如:压光机、矫直机、给料辊、

导辊)表面有缺陷或粘附脏物; 3)套筒表面不清洁、不平整及存在光滑的凸

起; 4)卷取时,铝板、带粘附异物。

1 表面气泡 blister 板、带材表面不规则的圆形或条状空腔凸起。

凸起的边缘圆滑、板片上下不对称,分布无规律(见 图1)。主要产生原因如下:

1)铸块表面凹凸不平、不清洁,表面偏析瘤深 度较深;

2)铣面量小或表面有缺陷,如:凹痕或铣刀痕

较深; 3)乳液或空气进入包铝板与铸块之间; 4)铸块加热温度过高或时间过长; 5)热处理时温度过高。

关键词缺陷变形铝及铝合金轧制板材中图分类号文献标识码文章编号一变形铝及铝合金轧制板材应用广泛随着工艺持续改进装备不断升级产品实物质量不断提高但在各生产工序中不可避免产生产品缺陷本文向大家介绍表面气泡印痕非金属压人金属压入折伤擦伤划伤揉擦伤摩擦腐蚀粘铝等十种常见的变形铝及铝合金轧制板材缺陷的定义形貌及主要产生原因并附有典型形貌照片供参考

变形铝及铝合金轧制板材应用广泛,随着工艺 持续改进、装备不断升级,产品实物质量不断提高, 但在各生产工序中不可避免产生产品缺陷,本文向 大家介绍表面气泡、印痕、非金属压人、金属压入、 折伤、擦伤、划伤、揉擦伤、摩擦腐蚀、粘铝等十种常 见的变形铝及铝合金轧制板材缺陷的定义、形貌及 主要产生原因,并附有典型形貌照片,供参考。