总装配线物流系统平衡与投产优化

装配式建筑施工过程中的生产线优化与调整方法

装配式建筑施工过程中的生产线优化与调整方法随着现代社会的发展,装配式建筑在建筑行业中得到广泛应用。

装配式建筑施工可以提高工作效率、节约时间和成本,并降低对环境的影响。

然而,在装配式建筑施工过程中,生产线的优化和调整是至关重要的,它们直接影响着项目的成功与否。

本文旨在探讨装配式建筑施工过程中生产线优化与调整的方法。

一、生产线优化的目标优化是追求高效率和高质量的关键步骤,在装配式建筑施工中尤其如此。

以下是几个值得考虑的目标:1. 提高生产效率:通过合理布置流水线和设备,提高各个环节之间的协同作业效率。

2. 减少浪费:通过精确规划和管理材料和资源的使用,减少浪费,并最大限度地提高资源利用率。

3. 保障安全:确保生产过程中员工和设备的安全,并遵守相应法律法规。

4. 降低成本:通过合理安排流程、增加自动化设备投资,降低人工成本并提高效益。

二、生产线优化与调整的方法1. 流程规划与设计在装配式建筑施工过程中,流程规划和设计是关键。

通过对项目进行详细分析,确定装配顺序和流动路径,并合理安排各个节点的作业内容。

优化流程使得物料和信息能够在不同环节之间快速地流动,并最大限度地避免浪费、重复劳动和不必要的工序。

2. 设备自动化与智能化引入自动化设备可以大幅度提高生产效率和质量。

例如,在模块化建筑组装过程中,使用自动化机器人进行组装操作可以提高精度和速度,并减少人力参与。

此外,智能传感器等技术的引入可以实时监测设备运行情况,并及时调整以确保稳定运行。

3. 供应链协同管理供应链管理对于装配式建筑施工过程中的生产线优化至关重要。

通过与供应商紧密合作,协调材料交付时间和数量,减少库存积压和物资浪费。

同时,合理选择可靠供应商,并制定明确的采购计划,以提高资源利用效率。

4. 员工培训和绩效管理员工是生产线优化与调整的重要环节。

通过培训,提高员工在装配式建筑施工过程中的技术和操作水平,确保能够胜任各项任务。

并建立科学的绩效评估体系,激励员工积极参与和改进流程,以提高生产效率和品质。

工业工程中的装配线平衡与生产效率

工业工程中的装配线平衡与生产效率引言工业工程是一门致力于提高效率、降低成本和改善质量的学科。

其中,装配线平衡被广泛应用于生产流程中,以提高生产效率和优化资源利用。

本文将讨论装配线平衡的概念、方法和应用,并探讨其对生产效率的影响。

一、装配线平衡的概念和原理装配线平衡是指在给定的时间内,合理安排任务和工作站,使得各个工位负荷相对均衡,从而提高生产效率。

其原理在于,通过任务分配和工作站布局的合理规划,减少生产线上的闲置时间和等待时间,达到减少生产周期并提高产能的目的。

二、装配线平衡的方法1. 工作要素分析工作要素分析是装配线平衡的基础。

通过对装配过程中的任务、工序和作业要素进行分析,理解每个工作站的工作内容和工作时间,为后续的任务分配和工作站布局提供依据。

2. 任务分配任务分配是指将任务合理地分配到各个工作站上,并使得每个工作站的负荷相对均衡。

任务分配需要考虑工作站的能力和资源,以及任务的难易程度和时间要求。

合理的任务分配可以降低工作站的负荷差异,提高整个装配线的生产效率。

3. 工作站布局工作站布局是指合理安排工作站的位置和顺序。

合理的工作站布局可以减少物料和零件的运输距离,缩短生产周期,提高流程效率。

通过将相关的工作站彼此靠近,降低工艺流程中的间隔时间和传递时间,实现装配线平衡和生产效率的提升。

4. 标准化操作标准化操作是实现装配线平衡的重要手段。

通过制定工作操作标准,明确工作站的工作要求和流程,减少操作变异,降低错误率,提高生产效率。

标准化操作还有助于人员培训和技能转移,提高工人的工作质量和生产经验。

三、装配线平衡的应用1. 汽车制造业汽车制造业是装配线平衡的典型应用场景之一。

在汽车装配生产线上,通过合理的任务分配和工作站布局,实现各个工作站的负荷平衡,避免生产线的拥堵和空闲,提高生产效率和产能。

装配线平衡还可以减少生产线上的错误和变异,提升汽车的质量和可靠性。

2. 电子制造业电子制造业是另一个典型的装配线平衡应用领域。

A发动机公司装配线及物流系统改进

A发动机公司装配线及物流系统改进【摘要】A发动机公司装配线及物流系统改进对于提高生产效率和质量具有重要意义。

本文通过调研背景及目的,介绍了装配线改进方案和物流系统优化方案,对实施效果进行评估,并进行了成本效益分析。

我们重点关注员工培训与意识提升,以提高整体运营效率。

研究表明,改进后的装配线和物流系统带来了明显的生产效率提升和成本降低。

我们总结了该公司装配线及物流系统改进的成果,提出了未来发展方向,并表达了对改进工作的肯定与感谢。

通过本次改进,A发动机公司将能够更好地适应市场需求,提升竞争力,实现可持续发展。

【关键词】装配线、物流系统、改进、效果评估、成本效益分析、员工培训、意识提升、成果、未来发展、结语、A发动机公司1. 引言1.1 A发动机公司装配线及物流系统改进的重要性A发动机公司作为制造业企业,装配线及物流系统的优化改进对其生产效率、产品质量、成本控制和客户满意度等方面都具有重要意义。

装配线改进可以提高生产效率,缩短生产周期,从而提高产品的交付速度和生产能力。

优化物流系统可以减少物料运输和存储等环节中的浪费,提高物流效率,降低库存成本,保证生产计划的准时性。

装配线及物流系统的改进还可以提高产品的质量稳定性和一致性,减少因为人为操作或物料运输环节导致的质量问题,从而提升客户满意度和企业形象。

通过改进装配线及物流系统,公司还能够降低生产成本,提高生产利润率,增强企业竞争力,适应市场快速变化和客户需求多样化的挑战。

A发动机公司装配线及物流系统的改进对企业长远发展具有重要的推动作用,是提高企业综合竞争力和实现可持续发展的重要举措。

1.2 调研背景及目的A发动机公司是一家专业生产发动机的公司,以其高质量和高性能的产品在市场上享有盛誉。

随着市场竞争的加剧和技术的不断发展,公司面临着装配线效率低下和物流系统不够完善的挑战。

为了提高公司的生产效率和产品质量,调研背景背景及目的为了解决这些问题,我们进行了一项针对A发动机公司装配线及物流系统的调研。

汽车装配生产线物流优化方案

汽车装配生产线物流优化方案汽车装配生产线物流优化方案步骤一:识别问题与目标首先,我们需要识别当前汽车装配生产线物流存在的问题,并明确优化的目标。

可能的问题包括:生产线上物料运输不及时、物料堆积导致拥堵、物料丢失或错误、物料存储不合理等。

优化的目标可以是提高物料运输效率、减少物料堆积、降低物料丢失率、优化物料存储等。

步骤二:分析生产线物流流程在优化物流之前,我们需要对当前的生产线物流流程进行详细分析。

这包括物料进入生产线的起始点、物料在生产线上的运输路径、物料存储区域以及物料出生产线的终点等。

通过分析,我们可以了解物料运输的整体流程,并找出存在问题的环节。

步骤三:制定物流优化方案根据分析的结果,制定物流优化方案。

具体方案可能包括:1. 优化物料运输路径:通过重新设计物料运输路径,减少运输距离和时间,提高物料运输效率。

可以考虑使用自动导航车辆或物料输送带等设备,以便快速准确地将物料从一个环节运输到另一个环节。

2. 优化物料存储:对物料存储区域进行重新规划,确保所需物料可以迅速取用,避免物料堆积和混乱。

可以使用标签或数字化系统来管理物料存储,提高物料管理的准确性和效率。

3. 引入物料跟踪系统:通过引入物料跟踪系统,实时监控物料的位置和状态,减少物料丢失和错误。

可以使用传感器或RFID技术等手段,确保物料被正确地运输和存储。

4. 优化人员培训:对生产线物流工作人员进行培训,提高他们的操作技能和意识,减少操作失误和物料丢失的可能性。

培训内容可以包括物流流程的认知、操作规范和安全意识等。

5. 定期维护和检查:定期对物流设备和系统进行维护和检查,确保其正常运行和高效工作。

可以制定维护计划,及时修复设备故障,避免物流中断和延误。

步骤四:实施和监控根据制定的物流优化方案,实施改进措施,并进行监控。

监控可以包括对物流流程的实时监控、对物流数据的分析和评估。

通过监控,可以评估改进的效果,并根据需要进行调整和改进。

总结汽车装配生产线物流优化是提高生产效率和质量的重要手段。

装配式建筑施工中的生产线平衡与流程改进

装配式建筑施工中的生产线平衡与流程改进随着城市化进程的加速,装配式建筑作为一种新兴的建筑模式正逐渐得到广泛应用。

相比于传统的现场施工,装配式建筑具有工期短、节能环保、质量可控等优势。

然而,在实际施工过程中,如何实现生产线的平衡以及如何改进流程仍然是一个值得关注和探讨的问题。

本文将重点探讨装配式建筑施工中生产线平衡与流程改进的相关内容。

一、生产线平衡在装配式建筑的生产过程中,各个环节之间存在不同的时间节点和操作要求,并且每个环节都需要协调好才能形成高效、顺畅的生产线。

1. 分析每个环节所需时间在开始进行装配式建筑施工之前,我们首先需要对整个生产流程进行分析并确定每个环节所需时间。

通过详细地制定施工计划和分解任务,可以清楚地了解到每个节点所需完成的内容以及完成时间。

2. 调整各个环节间关系通过比较不同环节之间的完成时间,我们可以发现一些短板环节,即完成时间较长的环节。

针对这些环节,我们可以考虑调整其与其他环节之间的关系,以达到平衡生产线的目的。

例如,可以提前准备材料或组件,以缩短短板环节所需时间。

3. 优化资源利用在装配式建筑施工过程中,合理利用资源是实现生产线平衡的重要因素之一。

我们可以评估和优化人力、设备和材料等资源的利用情况。

通过调整每个环节所需的资源数量和使用方式,进而提高生产效率和降低成本。

二、流程改进除了生产线平衡外,流程改进也是实现高效装配式建筑施工不可忽视的因素。

通过改进流程,可以提高生产效率并降低错误率。

1. 标准化操作标准化操作是确保施工过程正常进行并提高生产效率的重要手段之一。

在装配式建筑施工过程中,各个环节都需要严格按照标准操作程序进行操作。

这样能够提高整体质量控制水平,并保证各个模块之间的匹配度。

2. 引入自动化设备引入自动化设备是提高装配式建筑施工效率的重要手段之一。

通过使用自动化设备,可以减少人力操作错误,并提供更高的生产速度。

例如,利用机器人进行模块组装,能够大幅度提高生产效率。

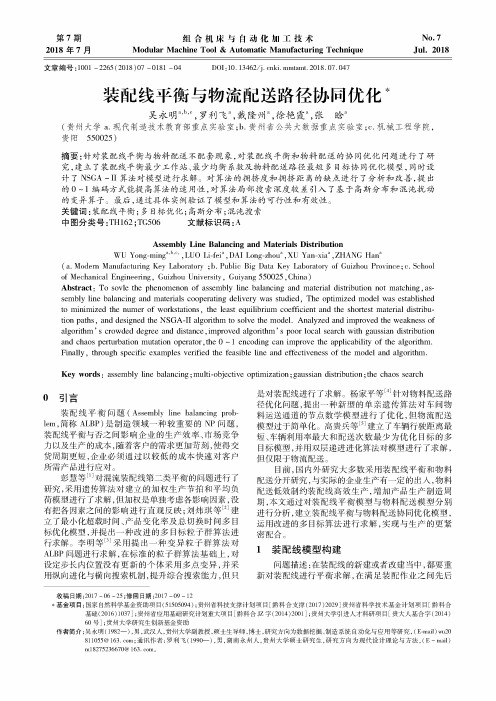

装配线平衡与物流配送路径协同优化

第7期2018年7月组合机床与自动化加工技术Modular Machine Tool & Automatic Manufacturing TechnitjueNo. 7Jul. 2018文章编号:1001 -2265(2018)07 -0181 -04D01:10.13462/j. cnki. m m tam t. 2018.07. 047装配线平衡与物流配送路径协同优化%吴永明a ,b ,c ,罗利飞a ,戴隆州a ,徐艳霞&,张_a(贵州大学a.现代制造技术教育部重点实验室;h.贵州省公共大数据重点实验室;c 机械工程学院,贵阳 550025)摘要:针对装配线平衡与物料配送不配套现象,对装配线平衡和物料配送的协同优化问题进行了研究,建立了装配线平衡最少工作站、最少均衡系数及物料配送路径最短多目标协同优化模型,同时设 计了 N S G A -II 算法对模型进行求解。

对算法的拥挤度和拥挤距离的缺点进行了分析和改善,提出 的0〜1编码方式能提高算法的适用性,对算法局部搜索深度较差引入了基于高斯分布和混沌扰动 的变异算子。

最后,通过具体实例验证了模型和算法的可行性和有效性。

关键词:装配线平衡;多目标优化;高斯分布;混沌搜索 中图分类号:T H 162 "T G 506 文献标识码:AAssembly Line Balancing and Materials DistributionW U Y o n g -m ing a ,b ,c ,,L U 0L i -fe ia ,D A I Long -zhoua ,X U Y a n -x ia a ,Z H A N G H a n a(a . Modern M anufacturing K ey Laboratory ;b . Public B ig Data K ey Laboratory o f Guizhou of M echanical E n gin eerin g ,Guizhou U n iversity ,G uiyang 550025,C h in a )Abstract : T o sovle the phenom enon o f assem bly line balan cin g and m aterial distxil)ution not sem bly line balancing and m aterials cooperating d eli '^er ^ w as stu d ied ,T h e optim ized m odel w as estal^lislied to m inim ized the num er o f w orkstation s ,the least equilibrium co efficien t and the short t o n p a th s ,and designed the N S G A -II algorithm to solve the m o d el . A n a ly zed and im proved the w eakness o f algorithm ’ s crow ded degree and d ista n ce ,im proved algorithm ’ s poor lo ca l search w ith gaussian distribution and chaos perturbation m utation o p erato r ,the 0 〜1 en coding can im prove the applicability o f F in a lly ,through sp ecific exam ples verified the feasib le line and effectiven ess o f the m odel and algorithm .Key words : assem bly line b a la n cin g ;m ulti-objective op tim izatio n ;gau ssian distribution;the chaos search 〇引言装配线平衡问题(A ssem bly lin e b a la n c in g p r o b - l m ,简称A L B P )是制造领域一种较重要的N P 问题, 装配线平衡与否之间影响企业的生产效率、市场竞争 力以及生产的成本,随着客户的需求更加苛刻,使得交 货周期更短,企业必须通过以较低的成本快速对客户 所需产品进行应对。

A发动机公司装配线及物流系统改进

A发动机公司装配线及物流系统改进【摘要】本文主要介绍了A发动机公司装配线及物流系统的改进措施。

在背景介绍中,提出了当前装配线和物流系统存在的问题。

随后,针对这些问题,文章提出了一系列改进方案,包括装配线的优化、物流系统的优化措施、原材料采购的优化、生产环节的改进以及物流效率的提升。

在对改进效果进行了评估,并展望了未来的发展方向。

通过本次改进,A发动机公司将能够提高装配线的效率,优化物流系统,降低成本,提升产品质量,进一步提升市场竞争力,为公司未来的发展奠定了良好基础。

【关键词】关键词:A发动机公司,装配线改进,物流系统优化,原材料采购优化,生产环节改进,物流效率提升,改进效果评估,未来展望。

1. 引言1.1 背景介绍A发动机公司是一家专业从事发动机设计和生产的企业,拥有一支技术精湛的研发团队和高效的生产装配线。

随着市场竞争的日益激烈,公司面临着市场需求变化快速、产品更新换代频繁等挑战。

为了提高生产效率,降低成本,并在竞争中占据一席之地,公司决定对装配线及物流系统进行全面优化改进。

公司目前的装配线存在一些问题,如生产效率不高、产能利用不足、装配过程存在瓶颈等。

物流系统也存在诸多瓶颈,如原材料采购不及时、生产环节存在浪费等。

为此,公司急需对装配线和物流系统进行改进,以提高生产效率和质量,降低生产成本,增强竞争力。

在这样的背景下,本文将从装配线改进方案、物流系统优化措施、原材料采购优化、生产环节改进以及物流效率提升等方面,对A发动机公司的装配线及物流系统进行全面分析和改进,以期为公司的生产经营带来新的突破和机遇。

1.2 问题提出在A发动机公司的装配线及物流系统中,存在着一些问题亟待解决。

装配线的效率不高,导致生产效率低下,影响了公司的生产能力和交货周期。

物流系统存在一些瓶颈,原材料的及时供应和产品的及时配送受到了一定的影响,增加了生产成本和延长了交货周期。

原材料采购方面也存在一些问题,供应商的选择和合作需要进一步优化,以确保原材料的质量和价格优势。

工业工程中的装配线平衡与优化

工业工程中的装配线平衡与优化工业工程是一门为提高生产效率和降低成本而研究和应用的学科。

在生产过程中,装配线是一个重要的环节。

装配线平衡与优化是工业工程领域中常见的问题,本文将从装配线平衡的概念和方法论出发,探讨装配线平衡与优化在工业工程中的重要性和应用。

装配线平衡是指在给定的生产节拍下,通过合理分配工作站和任务,使各工作站的工作内容和工作时间基本相等,达到生产效率最大化的目标。

装配线平衡的核心问题是如何确定每个工作站的工作时间和任务量,以及如何安排工作站的次序和工序。

装配线平衡的基本原则是平衡时间和平衡任务。

平衡时间是指将每个工作站的工作时间控制在合理范围内,避免出现某个工作站工作时间过长而导致生产线拖慢效率的情况。

平衡任务是指根据工作站的工作内容和工序特点,合理分配任务和安排工作站之间的协调关系,避免出现工作站负载不均衡、任务重复或者任务过重的情况。

装配线平衡的方法主要包括传统的工具和现代的优化算法。

传统的工具包括时间研究法、平衡图法和产能回报期法等。

时间研究法是通过时间观察和测量,确定每个工作站所需的标准工作时间,进而计算出各工作站的工作时间和任务量。

平衡图法是利用图形和符号表示装配线上的工作站和工作内容,通过分析和调整工作站之间的关系,实现任务的平衡。

产能回报期法是通过评估和比较不同工作站的产能和回报周期,确定最优的工作站次序和工序。

这些传统的方法简单直观,可以在实际生产中快速应用,但是对于复杂的装配线和大规模的生产系统来说,效果有限。

现代的装配线平衡优化算法主要包括遗传算法、模拟退火算法和禁忌搜索算法等。

这些算法通过建立数学模型和运用优化策略,不断调整和优化工作站之间的关系和任务分配,实现装配线的平衡效果最大化。

遗传算法模拟生物进化的原理,通过不断地变异、交叉和选择操作,逐渐接近最优解;模拟退火算法则是模拟金属冷却的原理,通过温度降低和能量下降,逐步趋近最优解;禁忌搜索算法则是根据禁忌表和禁忌准则,避免陷入局部最优解,全面搜索最优解的可能性。

汽车总装厂物流模式优化及物流改善项目分析

分为以下两种:

物流模式为了满足生产平准化,要

2.1 丰田汽车生产方式

求物料的配送要做到循环、频繁、

TPS模式是利用看板在不同的生 搬运时间尽量短、装载率尽量高。

产工序之间传递生产物料的信息, 2.2 德系汽车物流模式

看板具有的权威性能够控制生产权

该模式是一种信息化系统指导

的 分 配 及 下 放 , 其 生 产 严 格 按 照 需 下的精细生产模式,如图2所示。

准确并均衡地制定物料需求计划。 (2) 取 消PC区 , 通 过 看 板 直 接 向 供 应 商 提 出 需

求,减少了物流环节,节约了生产空间和管理成本。 (3) 对 于 不 常 用 的 零 件 , 运 用 计 算 机 系 统 计 算 物

料需求,减少了人为操作出现失误的可能性。 (4) 某 些 零 件 采 用 外 部 排 序 方 法 , 节 约 了 内 部 面

该物流改善项目的最终任务是 通过对该总装厂生产物流项目的优 化和改进,逐渐提高生产物流的实 际操作水平,其优化内容包括:物 流操作区域的优化、零件排序方案 的制定、生产线的物料上线解决方 案的制定、确定物流设备配置方案 等。

2 汽车制造业物流模式分析

TPS物流模式强调必要时间、必

汽车制造行业的物流模式一般 要产品、必要数量以及低成本。该

积。 (5) 内 部 排 序 的 零 件 采 用 按 需 配 送 的 方 式 , 提 高

24. 企 业 物 流 INTERNAL LOGISTICS

汽车总装厂物流模式优化及 物流改善项目分析

■太原理工大学 陈莹莹

1 物流改善项目背景 本文针对吉利集团的浙江制造

总装厂的物流模式进行优化,提出 改善思路并研究改善效果,为汽车 制造企业完善物流模式提供思路。 吉利集团的浙江总装厂包含两条生 产 线 , 一 条 生 产 线 的 产 能 为 450台 /日 ; 另 一 条 生 产 线 的 产 能 为550台 /日 。 当 前 生 产 线 的 物 流 模 式 存 在 着 一些问题,已经不能满足客户需求 不断变化、车型车系不断增加情况 下,生产对物流的需求变化。为了 改善生产效率,该总装厂需要建立 与其生产线相适应的物流模式,其 可借鉴丰田公司的“精益”思想和 运作经验,以完成对物流系统的改 善。

装配式建筑施工中的生产线平衡与优化

装配式建筑施工中的生产线平衡与优化装配式建筑是一种以搭建预制构件为主的建筑方法,它通过将各种构件在工厂内进行加工和组装,然后再运送到现场进行安装。

这种建筑方法具有高效、环保、质量可控等诸多优点,因此在现代建筑领域得到了广泛应用。

而在装配式建筑的施工过程中,生产线平衡与优化是非常重要的环节。

一、生产线平衡的意义及挑战在装配式建筑的生产线中,每一个环节都需要精确计划和协调,以保证施工效率和质量。

而实现生产线平衡就是要使得每个工序之间能够相互匹配,并且保持稳定的流程。

只有达到生产线平衡,才能提高施工效率、降低成本,并最大程度地减少浪费。

然而,在实际施工中,面临着一系列挑战。

首先,不同构件具有不同的制造时间和难度,在分配任务时需要考虑这些差异性。

其次,在交接处合理安排人力资源和设备也是一个复杂问题。

此外,在物料供应方面也需要注意及时交付,并且保证物料的质量符合要求。

因此,生产线平衡是一个综合性的问题,需要系统思考和精确规划。

二、生产线平衡的优化策略为了实现装配式建筑生产线的平衡,并提高整体效率,可以采取一系列的优化策略。

1. 任务分解与下发首先,需要对各个工序进行详细的任务分解,并安排适当的人力资源和设备。

在安排任务时,要根据构件的不同特点、制造时间等因素进行评估和权衡。

通过科学合理地分配任务,可以减少工序之间的等待和碰撞,提高整体施工速度。

2. 自动化技术应用在装配式建筑施工中,自动化技术是实现生产线平衡和优化的重要手段。

例如,在预制构件加工环节可以引入数字化设计和数控设备,提高构件加工的精度和效率。

同时,在装配过程中使用机器人和自动导向车辆等设备也能够减少劳动强度,并且提高运输效率。

3. 物料供应管理物料供应是装配式建筑施工中必不可少的环节。

为了确保物料供应不成为生产线的瓶颈,可以采用预先储备物料、及时补充和管理库存等策略。

此外,与供应商建立稳定的合作关系,并制定合理的供应计划也是非常重要的。

4. Lean施工思维Lean施工思维是一种以减少浪费为核心的管理理念,它能够帮助优化装配式建筑生产线。

装配式建筑施工中的生产线布置与优化策略

装配式建筑施工中的生产线布置与优化策略随着社会的进步和人们对环境保护意识的提高,装配式建筑作为一种新型的建筑方法,越来越受到人们的关注和青睐。

相比传统施工方式,装配式建筑具有施工周期短、质量可控、资源节约等优势。

然而,在实际生产过程中,如何合理布置和优化装配式建筑生产线是一个重要的问题。

本文将针对这一问题进行探讨,并提出一些相关的策略和方法。

一、生产线布置原则在装配式建筑施工中,合理布置生产线是保证生产效率和质量的基础。

根据实际情况,可以采取以下原则进行生产线布置:1.流程连贯性原则:生产线上各个工序应按照流水线方式顺序排列,确保物料流动方便、减少搬运时间,并且能够形成稳定的物料输送路径。

2.空间利用率最大化原则:在有限的场地内,尽量充分利用每一个空间,并合理安排设备和工作站之间的距离,以提高生产效率和工作人员的舒适度。

3.自动化程度高原则:尽量采用自动化设备和生产线,减少人工操作,提高生产效率和产品质量。

同时,在选择设备时要考虑其可靠性、稳定性和维护便捷性。

4.灵活性和可调整性原则:面对市场需求的变化,生产线应具有一定的灵活性和可调整性,能够快速适应不同规格、不同类型的装配式建筑产品的生产需求。

二、优化策略与方法1.资源合理配置在装配式建筑施工中,各种资源的合理利用是至关重要的。

首先,需要对于每个工序所需要的资源进行评估,并根据实际情况进行合理分配。

例如,在生产线上设置专门负责板材切割的机器来大幅度提高材料利用率。

其次,可以通过采购优质原材料来提高产品品质,并减少废品率。

此外,还可以通过优化供应链管理来确保及时供应所需物料,并避免因为物料短缺而影响生产进度。

2.流程优化与标准化对于装配式建筑施工来说,流程优化和标准化是关键的环节。

通过对生产过程进行不断优化,可以减少生产周期、提高生产效率。

在流程优化中,可以采用工业工程的方法,通过时间和动作分析来找出瓶颈环节,并进行改进。

另外,在标准化方面,可以制定一套严格的施工规范和流程标准,确保每个工序都能达到预期的效果,并且降低人为差异带来的风险。

装配线平衡与产能规划的优化

装配线平衡与产能规划的优化近年来,随着工业化的发展,装配线在制造业中扮演着重要的角色。

装配线平衡与产能规划的优化是实现高效生产的关键环节。

本文将从装配线平衡和产能规划两个方面探讨其优化问题,以寻求更合理和高效的生产方式。

一、装配线平衡的优化装配线平衡是指在给定的工序和工时约束下,合理分配工位和任务,使得整个装配过程具有均衡和高效的特点。

在实际生产中,装配线平衡常常面临以下几个问题:1. 工位利用率不平衡:由于产品的不同特性和工序所需时间的差异,各个工位的利用率可能不平衡。

这会导致部分工位工作量过大,而另一些工位则相对空闲。

因此,优化装配线平衡的关键在于如何合理分配任务,使得工位的利用率尽可能均衡。

2. 任务分配不合理:任务的分配不合理会导致装配线上产生拥堵和堆积,进而影响整个装配过程的效率。

因此,在装配线平衡优化中,需要综合考虑每个工序的工时及资源消耗,合理分配任务,避免任务之间的冲突和瓶颈。

3. 人力资源不合理利用:装配线上的工人资源是宝贵的,如何合理利用人力资源,提高工人的效率,是装配线平衡优化的重要考虑因素。

可以通过培训工人,提高其技能水平,以及优化工作流程,降低工人的工作强度,从而达到平衡装配线的目的。

二、产能规划的优化产能规划是指根据企业的生产能力和市场需求,确定合理的产量和生产计划,并进行资源的合理配置。

产能规划的优化主要包括以下几个方面的问题:1. 产能与需求不匹配:由于市场需求的波动性,企业生产能力与需求之间可能存在不匹配的情况。

如果生产能力过剩,会造成资源的浪费;如果生产能力不足,则无法满足市场需求,影响企业的竞争力。

因此,优化产能规划的关键在于合理预测市场需求,并根据需求变化及时调整生产计划。

2. 产线稳定性与效率之间的平衡:在产能规划中,往往会面临产线稳定性与效率之间的权衡。

过于追求效率可能导致产线不稳定,容易出现生产故障和质量问题;而过于追求稳定性则可能造成资源浪费和低效率。

浅析生产线平衡与优化

浅析生产线平衡与优化摘要:随着社会经济的不断发展,各个企业都迅速发展起来。

但是在发展的过程中,仍然会不断的出现一些问题。

山东五征集团在发展的二百多年来,不断创造新产品、改善自己的管理水平,但是平衡生产线的问题一直是一个热点问题。

不仅对于五征集团,还有其它同行业的企业来说,这都是一个关键性的问题。

通过研究生产线的平衡与优化的问题,希望能对解决五征集团生产管理方面存在的诸多问题有一定的实际意义,最大化的增加五征集团的收益。

本文通过介绍平衡生产线的基本理论及其关键的解决方法,即向流水线要效益。

研究每个工序的作业时间、流水线的节拍是否平衡,如果发现不平衡,就要通过分解、简化、裁并等手法,平衡流水线。

消除由于个别工序缓慢而导致的堆积和窝工。

关键词:生产线;五征集团;平衡;优化AbstractWith the continuous development of social economy, the enterprises have developed rapidly. But in the process of development, still be some problems. Shandong five levy group in more than two hundred years of develop ment, constantly creat new products, and improve their management level.But the balance of the production line has been a hot issue. Not only for five levy group, and other industry companies, this is a critical problem. By studying the balance and optimization of the production line problem, hope to solve five levy group with some problems in production management, has the certain practical significance, and maximize the increase the income of thefive levy group.In this paper, through the introduction of the basic theory of balanced production line and key solutions, namely to the assembly line to benefit. Study the operation time, each working procedure line whether the tempo of balance. If found not balance, will be through the decomposition, and cut down and merge, simplified balance line. Eliminate due to individual processes slow accumulation and slowdown.目录1绪论 (1)1.1课题研究背景 (1)1.2研究目的 (2)1.3国内外研究现状 (2)2五征集团三轮车生产线现状 (3)2.1五征集团生产线概括 (3)2.2各工序的观测时间 (4)2.3确定标准时间 (5)2.3.1确定其宽放率: (5)2.3.2标准时间计算 (6)3对该生产线进行平衡分析 (9)3.1生产线工艺流程图 (9)3.2平衡生产线,将所有作业分配到工作地 (9)3.2.1平衡方案A (9)3.2.2平衡方案B (11)3.2.3平衡方案C (12)3.3对各方案进行分析 (14)4结论 (14)参考文献 (15)1绪论1.1课题研究背景山东五征集团在1960年的时候是一家拖拉机站,2000年时由全员持股的民营企业替代了原有的国有企业,是重点支持发展的五十家企业集团之一。

汽车混流生产车间装配线平衡和物流优化技术研究与应用

汽车混流生产车间装配线平衡和物流优化技术研究与应用汽车制造企业普遍采用混流制造技术以应对激烈的全球化竞争。

汽车制造车间内混流生产的产品种类多、变换频繁、各品种产量波动大,为提高车间生产效率与资源利用率、降低制造成本、减少订单完成时间,整车制造企业日益重视对装配线和生产物流的持续改进。

本文以某汽车企业的混流生产车间为研究对象,以提高效率、降低成本为目标,以智能优化算法为支撑,研究了汽车混流生产中的装配线平衡问题和车间内生产物流的优化问题,具体包括:(1)综述了目前装配线平衡和物流优化相关领域的研究现状,分析了某汽车企业的混流生产车间的特点与困难,基于对装配线平衡问题、物流集配区布局问题和物料储位分配问题的深入研究,提出了相应的解决方案,并确立了本文的研究目标和方法。

(2)在单品种双边装配线平衡问题研究中,以汽车双边装配线为主要研究对象,建立了单品种双边装配线平衡问题的数学模型,设计了“基于多邻域的路径重连算法”(MN-PR)用于求解双边装配线平衡问题。

所提出的MN-PR算法包括多个区别明显的特性,例如基于多邻域的局部搜索策略,用于生成新个体的特定的路径重连运算符,以及用于修复在路径重连过程中生成的不可行解的修复策略。

通过标准算例对其进行测试并与其他算法比较,验证了算法是高度有效的。

对于大多数情况,MN-PR算法能够在合理的时间内找到最优或接近最优解。

特别是其改善了算例P65在节拍为326时的已知最好NS值。

(3)在单品种双边装配线平衡问题的数学模型的基础上,建立了混流双边装配线平衡问题的数学模型,改进了解码方式,应用MN-PR算法求解模型,通过标准算例对其进行了验证。

进一步研究了某实际汽车发动机分装线的混流装配线平衡问题,针对实际问题修改了目标函数和解码方式,使用MN-PR算法对其进行了求解,计算结果比原装配线减少了两个工位,各工位的工位效率普遍提高,并且更为均衡。

(4)研究了某汽车混流装配车间集配区物料储位分配问题,针对不同的约束条件提出了两种通用的数学模型,并对MN-PR算法进行改进,新增一种新的邻域,用于对两种模型进行求解。

装配式建筑施工中的施工作业与生产线平衡与优化

装配式建筑施工中的施工作业与生产线平衡与优化施工作业是装配式建筑施工过程中的核心环节,它直接关系到项目进度和质量。

为了提高施工效率和降低成本,施工作业需要进行平衡与优化。

本文将从不同角度探讨装配式建筑施工中的施工作业与生产线平衡与优化的关键因素与方法。

一、施工作业的平衡与优化对整个建筑项目至关重要在装配式建筑施工中,施工作业具有特殊性,它需要充分考虑材料供应、构件加工、组装安装等一系列流程,并且这些流程之间存在紧密的逻辑关系。

如果这些流程不能进行合理的平衡与优化,就会导致项目延期、质量问题以及资源浪费等不利后果。

二、施工作业与生产线之间的关系1. 生产线布置生产线布置是影响施工作业效率和质量的重要因素。

通过合理规划各个加工节点和组装节点之间的距离和顺序,可以有效减少材料和人员的运输时间,提高整体效率。

2. 供应链管理供应链管理在装配式建筑施工中至关重要。

建立高效的供应链体系可以确保材料及时供应,减少等待时间和库存成本,并提高施工作业的连贯性和稳定性。

三、施工作业与生产线平衡与优化的方法1. 合理安排工序根据不同构件的特点和生产线布置,合理安排施工作业的工序。

将具有相似操作步骤或相近加工精度要求的构件进行批量加工和组装,可以节约时间和资源,并降低出错概率。

2. 制定详细施工计划制定详细的施工计划是实现施工作业与生产线平衡与优化的关键。

通过确定每个节点的具体任务、资源需求以及时间要求,能够更好地协调各个环节之间的关系,避免资源浪费和冲突。

3. 采用信息化管理系统引入信息化管理系统可以实现对施工作业与生产线状态进行实时监控和数据分析。

通过准确掌握每个节点的进度情况、材料消耗量等信息,可以及时调整生产线布局和人员配置,以达到最佳平衡状态。

4. 加强团队协作装配式建筑项目需要多个团队之间的协作与配合。

只有各方紧密合作,形成高效的工作氛围和良好的沟通机制,才能顺利完成施工作业与生产线平衡与优化的目标。

四、施工作业与生产线平衡与优化实践案例1. 某装配式建筑项目采用BIM技术进行施工作业管理,通过模型仿真和优化算法,实现材料供应链的优化和施工流程的自动规划,提高了工地运行效率和质量。

自动化装配线平衡问题的多目标优化

自动化装配线平衡问题的多目标优化在现代制造业中,自动化装配线的高效运行对于企业的生产效率和竞争力起着至关重要的作用。

而装配线平衡问题,则是影响装配线性能的关键因素之一。

所谓装配线平衡问题,简单来说,就是如何在满足一系列约束条件的前提下,将装配任务合理地分配到各个工位上,使得装配线的生产效率最高、成本最低、质量最优等多个目标同时得到满足。

这是一个复杂的多目标优化问题,需要综合考虑多种因素,运用科学的方法和技术进行求解。

自动化装配线平衡问题的多目标优化具有重要的现实意义。

首先,它可以显著提高生产效率。

通过合理地分配任务,减少工位之间的闲置时间和等待时间,使得装配线能够更加流畅地运行,从而在单位时间内生产出更多的产品。

其次,能够降低生产成本。

优化后的装配线可以减少人力、设备和能源的消耗,降低废品率和返工率,从而降低生产成本。

此外,还能提高产品质量。

平衡的装配线有助于减少工人的操作失误,保证每个工位的工作负荷均匀,从而提高产品的一致性和稳定性,提升产品质量。

在解决自动化装配线平衡问题的多目标优化时,需要考虑多个目标之间的相互关系和冲突。

例如,提高生产效率可能需要增加设备投资和工人数量,从而导致成本上升;而降低成本可能会限制设备和人员的投入,影响生产效率。

因此,需要在这些目标之间找到一个平衡点,以实现整体效益的最大化。

为了实现自动化装配线平衡问题的多目标优化,首先需要建立准确的数学模型。

这个模型要能够反映装配线的实际运行情况,包括任务的先后顺序、工作时间、设备和人员的限制等。

常见的数学模型有整数规划模型、混合整数规划模型等。

以整数规划模型为例,它将每个任务分配到不同的工位看作一个决策变量,通过设定目标函数和约束条件来描述装配线平衡问题。

目标函数可以是生产节拍最小化、工作负荷均衡化等,约束条件则包括任务的先后顺序约束、工位的时间限制约束等。

在建立数学模型之后,需要选择合适的优化算法进行求解。

常用的优化算法包括遗传算法、模拟退火算法、粒子群优化算法等。

装配式建筑施工中的生产线布局与物流运输优化策略

装配式建筑施工中的生产线布局与物流运输优化策略随着现代社会对建筑速度和质量的要求不断增加,装配式建筑施工逐渐成为一种重要的解决方案。

在装配式建筑施工过程中,生产线布局和物流运输的优化策略是关键因素,直接影响项目的效率和成本。

本文将探讨装配式建筑施工中的生产线布局与物流运输优化策略,并提出相关解决方案。

一、生产线布局生产线布局是指在装配式建筑制造过程中,如何合理安排设备和工人、材料流转等环节。

通过优化生产线布局可以提高效率、降低错误率,并且确保每个环节都能顺利进行。

1. 设备信息共享与集成在装配式建筑制造过程中,通常需要使用多种设备进行加工、组装等操作。

为了实现高效的生产线布局,必须将各种设备的信息进行共享和集成。

这意味着不同设备之间应具有数据传输和联动功能,以便根据实时需求对其进行调度和协同操作。

2. 作业站点设置与流程设计在装配式建筑生产线布局中,合理设置作业站点并设计其工作流程非常重要。

首先,根据组装任务的不同特点和工艺要求,确定每个作业站点应完成的具体工作内容。

其次,在确定了各个作业站点的功能后,需要进行整体流程设计,并确保各个环节之间的工序顺序和物料流动是最优化的。

二、物流运输优化策略在装配式建筑项目中,物流运输是一个复杂而关键的环节。

通过优化物流运输策略可以减少时间浪费、降低成本,提高整体效率。

1. 供应链管理与协调要实现装配式建筑施工过程中的物流运输优化,就必须实施有效的供应链管理和协调措施。

这包括与供应商、生产方以及运输公司等各个环节进行良好沟通与合作,确保物料按时到达指定地点,并且遵守相关质量要求。

同时,建立信息平台用于监控和跟踪物资运输情况,及时发现并解决可能出现的问题。

2. 路线规划与运输方式选择针对每个装配式建筑项目需求差异,制定合理的路线规划和运输方式选择策略是必不可少的。

要充分考虑地域、交通状况、设备管理等因素,选取最佳物流路径和最适合的运输方式,以便快速且安全地将所需材料送到工地。

装配产线优化方案

以我给的标题写文档,最低1503字,要求以Markdown 文本格式输出,不要带图片,标题为:装配产线优化方案# 装配产线优化方案## 概述装配产线是一个关键的生产环节,对于提高生产效率和产品质量具有重要意义。

本文将介绍一种装配产线的优化方案,旨在提高装配速度、降低成本,并保证产品质量的提升。

## 当前状况分析在开始制定优化方案之前,我们首先需要对当前的装配产线进行详细的状况分析。

在此我们需要关注以下几个方面:1. **装配流程分析**:分析装配流程中每个环节的时间耗费、人力投入和流程瓶颈。

2. **设备和工具评估**:评估当前使用的设备和工具的性能和效率,是否有需要进行更新和升级的地方。

3. **人员培训和管理**:评估生产线操作人员的技能水平和培训情况,以及管理层对生产线的监督和指导情况。

4. **产品质量和客户反馈**:分析产品的质量问题和客户反馈情况,找出产线上可能存在的质量问题。

通过以上分析,我们可以找出当前装配产线存在的问题,并制定相应的优化方案。

## 优化方案根据当前状况分析,我们提出以下装配产线优化方案:### 1. 流程优化通过对流程进行优化,可以减少非必要的时间浪费,提高装配效率。

具体的优化措施如下:- **合理调整工序顺序**:可能存在某些工序的顺序需要调整,以减少工人的移动和等待时间。

- **增加并行操作**:对于一些可以同时进行的工序,可以采取并行操作,提高装配效率。

- **优化物料供给**:确保物料供给的及时性和准确性,减少因物料不足或过剩导致的工作中断。

### 2. 设备更新与升级通过对设备的更新和升级,可以提高装配产线的自动化水平和工作效率。

具体的优化措施如下:- **引进自动化设备**:对于一些简单、重复性的工序,引进自动化设备可以代替人工操作,提高效率和减少错误。

- **采用先进的生产设备**:对于已有设备的升级和购置,选择先进的生产设备,提高生产效率和质量。