汽车安全带设计指导书

安全带设计指南00

安全带1、定义:具有织带、带扣、调节件以及将其固定在车内的附件,用于在车辆骤然减速或撞车时通过限制佩戴者身体的运动以减轻其伤害程度的总成,该总成一般称为安全带总成,它包括吸能或卷收织带的装置。

2 标准2.12.2.1中国安全带标准:GB14166–1993安全性能试验要求主要参照了日本保安基准11-4-11或SRRV 22-3和美国联邦法机动车安全标准FMVSS209。

2.2.2动态试验标准:QC244–1997除试验速度定义为48+/-1Km/h以外,其它内容与欧洲法规ECE R16.04相应要求一致。

2.2.3中国安全带标准:GB14166–2003基本采用ECER16.04所规定的性能试验要求内容, QC244–1997 将不再使用。

2.3不同安全带标准之对比(详见附件)3 产品的功能定义和结构选择3.1 产品的功能定义在新车型开发的时候,对竞争车型进行分析,结合车子的价位和销售对象,以及销售区域合理的确定产品的配置和产品定义。

1、前排安全带:三点紧急锁止式安全带三点紧急锁止式安全带(带限力装置)三点紧急锁止式安全带(带预张紧装置)卷收器式(电子式/机械式)锁扣式(与ECU通信,达到安全警戒时,卷收器自动收紧;解除警戒时,卷收器自动松弛)--Autoliv新产品高度可调(手动/电动)安全带警示灯2、后排安全带:带自卷收器的两点式腰带三点紧急锁止式安全带三点紧急锁止式安全带(带预张紧装置)3、中间安全带:两点式腰带带自卷收器的两点式腰带三点紧急锁止式安全带3.2产品结构选择尽量在现有的产品结构中选择需要的产品。

比如:卷收器、锁舌、锁扣、导向件、高度调节器、紧固件(螺栓、螺母、螺钉、调整滚子)。

其他紧固件用垫圈、螺钉等尽量采用汽标件。

Autoliv的产品详见附页,可以在其中进行选择合适的产品结构。

3.3安装固定点螺孔尺寸按照GB14167-93的要求:安装固定点螺孔尺寸为7/16″-20UNF2A或2B。

SAE J383-2014 汽车安全带固定装置-设计建议

SAE J383-2014汽车安全带固定装置-设计建议解释此标准已更新为与FMVSS要求兼容。

1.范围该SAE标准指定了安全带组件固定装置位置的设计建议,这将促进人体解剖结构最坚固部位上的乘员约束力正确传递到车辆或座椅结构上。

测试程序在SAE J384中进行了规定。

2.相关2.1适用文件以下出版物在此处指定的范围内构成本说明书的一部分。

除非另有说明,否则均是使用SAE出版物的最新版本。

2.2.1SAE出版物来自于SAE International,400Commonwealth Drive,Warrendale,PA15096-0001,电话:877-606-7323(美国和加拿大境内)或724-776-4970(美国以外),。

SAE J384汽车安全带固定装置性能要求和测试程序SAE J826H点装置及其在设计和测量汽车座椅过程中的使用SAE J1100机动车辆尺寸联邦机动车辆安全标准208-乘员表现联邦机动车辆安全标准209-安全带总成。

联邦机动车辆安全标准210-安全带总成固定装置3.定义3.1肩峰突肩胛骨的外侧末端(肩胛骨),见图1。

3.2固定点将乘员的约束力转移到车辆或座椅结构的结构附件。

3.3髂前上棘(ASIS)骨盆髂嵴的前肢,见图1。

3.4附件硬件附件硬件是指任何或所有用于将安全带总成固定在机动车上的硬件。

3.5安全带角度基准点该点位于座椅基准点的前方64mm(2.5英寸),高出该点10mm(0.375英寸),FMVSS210也称为“X点”。

3.6安全带接触点(BCP)用于确定安全带固定件相对于SAE二维绘图或CAD模板的角度的点,是安全带及其硬件将其连接到固定件的最近的刚性接触点。

安全带接触点的位置必须能够承受可能由安全带组件的安全带施加的力,取决于安全带硬件的配置和安全带的走向方式,安全带可能不是实际的固定带。

3.7锁骨连接肩胛骨和胸骨的骨头,也被称为锁骨,见图1。

3.8指定的座椅位置(DSP)如FMVSS208中所述并进一步定义的座椅位置,其座椅表面宽度至少为330mm(13英寸)。

安全带设计指南

安全带设计指南安全带设计指南1.引言1.1 目的1.2 背景1.3 范围1.4 目标读者2.安全带的定义与分类2.1 安全带定义2.2 安全带分类①三点式安全带②四点式安全带③五点式安全带3.安全带设计要求3.1 强度要求3.2 耐久性要求3.3 固定结构要求3.4 调节装置要求3.5 触发机构要求4.安全带制造过程与材料选择4.1 材料选择①安全带面料选择②安全带扣具选择4.2 制造工艺流程①材料准备②缝制工艺③组装流程5.安全带的测试与验证5.1 强度测试①静态强度测试②动态强度测试5.2 耐久性测试5.3 调节装置测试5.4 触发机构测试6.安全带使用与注意事项6.1 安全带正确佩戴方法6.2 儿童安全带使用要点6.3 安全带的维护与保养附件:1.安全带设计图纸2.强度测试报告样本3.耐久性测试报告样本法律名词及注释:1.安全带——指用于汽车、飞机或其他交通工具上,以防止乘客在事故中撞击物体或受伤的安全装置。

2.三点式安全带——一种由肩部和腰部两个固定装置组成的安全带,可以固定乘客在座位上。

3.四点式安全带——一种由肩部和腰部两个固定装置以及额外的固定装置组成的安全带,可以更稳固地固定乘客在座位上。

4.五点式安全带——一种由肩部、腰部和腿部三个固定装置以及额外的固定装置组成的安全带,可以更有效地保护乘客的安全。

5.材料选择——根据安全带的实际使用环境和要求,选择合适的面料和扣具材料。

6.强度测试——对安全带进行静态和动态的负荷测试,以评估其承受力和有效性。

7.耐久性测试——对安全带进行长时间使用和重复应力加载测试,以评估其耐久性和长期可靠性。

8.调节装置测试——对安全带的长度调节装置进行测试,以确保其能够方便地适应不同乘客的身材。

9.触发机构测试——对安全带的触发机构进行测试,以保证在发生事故时能够及时有效地释放乘客。

本文所涉及的法律名词及注释仅供参考,具体解释应根据相应法律法规进行。

汽车安全带设计指南

汽车安全带设计指南

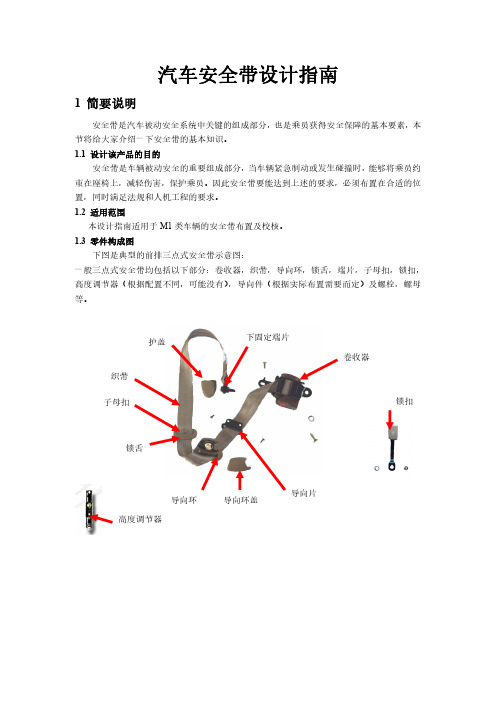

1 简要说明

安全带是汽车被动安全系统中关键的组成部分,也是乘员获得安全保障的基本要素,本 节将给大家介绍一下安全带的基本知识。 1.1 设计该产品的目的

安全带是车辆被动安全的重要组成部分,当车辆紧急制动或发生碰撞时,能够将乘员约 束在座椅上,减轻伤害,保护乘员。因此安全带要能达到上述的要求,必须布置在合适的位 置,同时满足法规和人机工程的要求。 1.2 适用范围

卷收器 锁扣

锁舌

Байду номын сангаас

导向环 高度调节器

导向环盖

导向片

下图是双头扣环和两点式的安全带,也称两点式腰带。 双头扣环

腰带

2 设计构想(思想、理念)

2.1 设计原则 2.1.1 该零件的功能要求

安全带要求在车辆发生紧急制动或倾斜,碰撞等情况时能够将乘员约束在座椅上。这项 功能在法规中有相应的要求。 2.1.2 该零件的顾客要求

本设计指南适用于 M1 类车辆的安全带布置及校核。 1.3 零件构成图

安全带技术方案

前排 高配: 1.前排左/右安全带采用预紧限力式。

2.前排锁扣采用钢板形式,左侧带提醒线束。 低配:

1.前排左/右安全带采用普通式。 2.前排锁扣采用钢板形式,左侧带提醒线束。

钢板锁把的形式根据车型数据可 以进行更改。

6.二排二连体座椅:放置在座椅靠背上,二排左/右安全带采用防翻转 式安全带,锁扣采用双织带锁。

特征参数: •形状尺寸:长69mm×宽94mm×高99mm •最小重量:900g •倾斜角度: 后倾23° •安装方式:卷收器主体安装在座椅靠 背上,下固定点安装在车体钣金上。 锁扣采用织带双锁扣放在座椅中间。

7.二排二连体座椅:放置在车体地板上的安全带,采用普通安全带。在卷收 器下部安装下把配置锁扣为织带锁锁扣。

这是放置在地板上的安全带,在下部 加装一个下把,把卷收器布置在车体 钣金上。因为本车型有四排座椅,二 排座椅这样布置后排乘员会很容易踢 到卷收器,有可能造成卷收器损坏。 安装方式可采用一个固定点一个插头 的方式。

8.二排二连体座椅:二排安全带锁扣采用织带锁

采用织带式带扣锁,软连接 固定于车体钣金上,应用带扣 锁双锁扣。织带部分的抗拉强 度满足国标要求。

下固定点的连接的形式根据车 型数据可以进行更改。织带长度 根据车型需要可进行调整。

9.二排二连体座椅右侧(出口车):固定点安装在车体地板上,配置锁 扣为织带锁锁扣。

这是简易两点式安全 带,出口车可以采用它 来代替上述的安装在座 椅靠背上或者安装在地 板上的安全带。它带有 一个知道锁扣,所以只 需配备一个单锁扣即可 满足要求。

汽车座椅及安全带DMU设计指南(01 乘员舱 零部件布置篇)

后排安全 带卷器

5mm

后排安全带卷收器与C柱上护板间隙校核

后排安全带卷收器与C柱上护板间隙要求大于5mm, 避免干涉 后排安全带卷收器与后轮罩间隙要求大于10mm, 避免干涉 安全带锁扣与后排坐垫干涉量在3-6mm之间,使得 锁扣不晃动,且不影响装配。

后排安全便性。 注意选择合理的螺栓,套筒以及工具枪。

后排安全带卷收器与后轮罩间隙校核

3-6mm 后排安全锁扣与座椅坐垫距离校核

与周边件的间隙校核 1.前排座椅与CNSL的距离要求大于10mm, 运动件到静止件的距离要求大于10mm,以 防止摩擦产生异响,防止磨损座椅面料和 CNSL面板。

编制 :

更新日期 :

10mm

座椅运动包络与CNSL间隙 所属范围 : 总布置@ 乘员舱布置 设计指南

总布置 @ C-乘员舱 零部件布置校核 部分

10mm

安全带调节器与B柱钣金距离校核

安全带卷收器与B柱加强版距离校核

卷收器与B柱钣金距离要求大于10mm,避免与B柱干涉,装配困难。

编制 :

更新日期 :

所属范围 : 总布置@ 乘员舱布置 设计指南

总布置 @ C-乘员舱 零部件布置校核 部分

CH-VI-PL-OC-GUIDELINE-P2-001

卷收器安装校核

安全带下固定点工具枪操作空间校核

编制 :

更新日期 :

所属范围 : 总布置@ 乘员舱布置 设计指南

总布置 @ C-乘员舱 零部件布置校核 部分

CH-VI-PL-OC-GUIDELINE-P2-001

7–座椅系统

后排安全带校核 后排安全带校核一般校核与周边件的距离。

C柱上 护板

Page 7/50

输入数据:驾驶侧座椅,后排座椅,前后门护板,CNSL面板,地毯,B柱上下护板,C柱护板, 衣帽架,灭火器;

汽车安全带设计指导书

汽车安全带设计指导书汽车安全带设计指导书1简要说明1.1综述安全带是汽车被动安全系统中关键的组成部分,也是乘员获得安全保障的基本要素,本节主要介绍一下安全带的基本知识。

1.2设计该产品的目的安全带是车辆被动安全的重要组成部分,安全带的设计目的是:当车辆紧急制动或发生碰撞时,能够将乘员约束在座椅上,减轻伤害,保护乘员。

1.3适用范围本设计指南适用于M1类车辆〔M1类车辆:指至少有四个车轮,并且用于载客的机动车辆,包括驾驶员座位在内,座位数不超过九座(见GB15089)〕的安全带布置及校核。

1.4安全带的分类目前公司所使用的安全带根据卷收器类型可以分为以下几类:紧急锁止式(ELR)、预张紧式(PT)、简易式、自动锁止式(ALR)。

1.4.1紧急锁止式紧急锁止式安全带只在紧急状态下将安全带锁止,约束乘客运动,保护乘客安全。

正常情况不妨碍乘客身体自由。

其工作原理详见本章第1.6节“安全带卷收器工作原理”。

1.4.2预张紧式在发生撞车事故时,在普通安全带约束之外的身体肌体末端仍然有可能触及汽车挡风玻璃等部位而使乘员受轻伤;预紧式安全带因此设计出来;利用撞车时的加速度击发气体发生器,产生的气体膨胀力使卷收器反向旋转而收紧织带,将乘客向后拉向座椅,从而更可靠地保护乘客的人身安全;为了避免回收力过大而造成对老弱和年幼者的意外伤害,故有的卷收器设计有限力器,用以吸收多余的可能造成伤害的能量,一般搭配安全气囊使用;1.4.2.1安全带预张紧装置原理当事故发生时,人向前,座椅往后,此时如果安全带过松.则后果很可能是:乘员从安全带下面滑出去,或者人已碰到了气囊,而此时安全带由于张紧余量过大而未能及时绷紧,即未能像希望的那样先期吃掉一部分冲力,而是将全部负担都交给了气囊。

这两种情况都有可能导致乘员严重受伤。

但问题是,正确安装的安全带,其松动余地来自何方?一是由于乘员的衣服本身有一定的厚度,另外在安全带装置中也多少隐藏了部分松动余地,这种余地无法消除,但真遇到事故时,还就应该尽量消除。

汽车安全带设计文档幻灯片

2020/5/8

17

2020/5/8

锁止状态

18 织带拉出方向

4

5

6

3

2

1

织带拉扯加速度敏感式锁止机构 1-棘轮止动杆 2-棘轮 3-接合齿圈

4-感应弹簧 5-心轴 6-锁止臂

18

2020/5/8

19

6 5

4

未锁止状态

织带拉出方向

7 8 9 10 11 12

3

倾斜

2 1

锁止状态

图6-8 车体加速度敏感式锁止机构 1-止动爪 2-棘轮止动杆 3-棘轮 4-接合齿圈 5-感应弹簧 6-惯性块

5. 织带边缘的形状为日本、欧洲多采用“3” 形状,而美国产的一些织带为“]”形状。

2020/5/8

12

13

织带性能要求: 有高的强度,一定的延伸性,良好的

能量吸收性。另外,为提高带织物的耐久 性,带织物应具有良好的耐磨损性、耐气 候性(寒、热、水、光、腐蚀)及色牢度。 此外,带织物应外观平整、手感柔软舒适。

2020/5/8

29

30

安全带模块环境试验:热、湿、粉尘等 性能试验:

静态试验 拉伸强力试验机上测试,(220±20)mm的夹

具,预加200N的初始裁荷。 动态试验

在碰撞试验台上进行,对三点紧急锁止式汽 车安全带进行总成性能试验时,要分别对腰带加 载22300N,对肩带加载13300N,对腰肩带并用加 载26700N,每次测量滚轮移动量。

2020/5/8

2

3

V1代表车的速度,V2代表乘员速度,ΔV代表二次碰撞速度

2020/5/8

3

4

安全带的应用:

1. 1907年,2点式安全带获得专利 2. 1963年,瑞典注册了布莲(Nils Bohlin)发明的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车安全带设计指导书1简要说明1.1综述安全带是汽车被动安全系统中关键的组成部分,也是乘员获得安全保障的基本要素,本节主要介绍一下安全带的基本知识。

1.2设计该产品的目的安全带是车辆被动安全的重要组成部分,安全带的设计目的是:当车辆紧急制动或发生碰撞时,能够将乘员约束在座椅上,减轻伤害,保护乘员。

1.3适用范围本设计指南适用于M1类车辆〔M1类车辆:指至少有四个车轮,并且用于载客的机动车辆,包括驾驶员座位在内,座位数不超过九座(见GB15089)〕的安全带布置及校核。

1.4安全带的分类目前公司所使用的安全带根据卷收器类型可以分为以下几类:紧急锁止式(ELR)、预张紧式(PT)、简易式、自动锁止式(ALR)。

1.4.1紧急锁止式紧急锁止式安全带只在紧急状态下将安全带锁止,约束乘客运动,保护乘客安全。

正常情况不妨碍乘客身体自由。

其工作原理详见本章第1.6节“安全带卷收器工作原理”。

1.4.2预张紧式在发生撞车事故时,在普通安全带约束之外的身体肌体末端仍然有可能触及汽车挡风玻璃等部位而使乘员受轻伤;预紧式安全带因此设计出来;利用撞车时的加速度击发气体发生器,产生的气体膨胀力使卷收器反向旋转而收紧织带,将乘客向后拉向座椅,从而更可靠地保护乘客的人身安全;为了避免回收力过大而造成对老弱和年幼者的意外伤害,故有的卷收器设计有限力器,用以吸收多余的可能造成伤害的能量,一般搭配安全气囊使用;1.4.2.1安全带预张紧装置原理当事故发生时,人向前,座椅往后,此时如果安全带过松.则后果很可能是:乘员从安全带下面滑出去,或者人已碰到了气囊,而此时安全带由于张紧余量过大而未能及时绷紧,即未能像希望的那样先期吃掉一部分冲力,而是将全部负担都交给了气囊。

这两种情况都有可能导致乘员严重受伤。

但问题是,正确安装的安全带,其松动余地来自何方?一是由于乘员的衣服本身有一定的厚度,另外在安全带装置中也多少隐藏了部分松动余地,这种余地无法消除,但真遇到事故时,还就应该尽量消除。

怎么办?为此出现了这种安全带预收紧装置它负责提供瞬间绷紧的安全带。

预紧式安全带的特点是当汽车发生碰撞事故的一瞬间,乘员尚未向前移动时它会首先拉紧织带,立即将乘员紧紧地绑在座椅上,然后锁止织带防止乘员身体前倾,有效保护乘员的安全。

预紧式安全带中起主要作用的卷收器与普通安全带不同,除了普通卷收器的收放织带功能外,还具有当车速发生急剧变化时,能够在0.1s左右加强对乘员的约束力,因此它还有控制装置和预拉紧装置。

控制装置分有两种:一种是电子式控制装置,另一种是机械式控制装置。

预紧装置则有多种形式,常见的预紧装置是一种爆燃式的,由气体引发剂、气体发生剂、导管、活塞、绳索和驱动轮组成。

当汽车受到碰撞时预紧装置受到激发后,密封导管内底部的气体引发剂立即自燃,引爆同一密封导管内的气体发生剂,气体发生剂立即产生大量气体膨胀,迫使活塞向上移动拉动绳索,绳索带动驱动轮旋转号驱动轮使卷收器卷筒转动,织带被卷在卷筒上,使织带被回拉。

最后,卷收器会紧急锁止织带,固定乘员身体,防止身体前倾避免与方向盘、仪表板和玻璃窗相碰撞。

1.4.2.2预张紧安全带的附带配置--限力器在标准型或预紧式卷收器中加上织带张力感测装置,一般为一根扭力杆,在织带收紧力超过一定限度(一般设定为450-650KG)时开始作用,使卷收器芯轴旋转数圈,使织带张力下降,此时乘客位置会再向前冲数十厘米(必须搭配安全气囊),它可以使乘客胸部受力大幅下降,进一步避免乘客受伤。

限力器的实现原理如下:事故发生后,安全带在预收紧装置的作用下,已经绷紧了。

但我们希望在受力峰值过去后,安全带的张紧力度立即降低,以减小乘员受力,这份特殊任务就由安全带拉力限制器来完成:在安全带装置上,有一个如前所述的预收紧装置,底下卷绕着安全带。

轴芯里边是一根钢质扭转棒。

当负荷达到预定情况时,扭转棒即开始扭曲,这样就在一定程度上放松了安全带,实现了安全带的拉力限制功能。

在安全带预收紧装置和安全带拉力限制器的共同作用下,安全带的保护能力几乎达到了理想状态。

所谓于细微处见精神,先进的安全带确实能给乘员提供可以信赖的安全保护。

1.4.3简易式简易安全带没有自动锁止功能,可允许织带自由拉出,扣上带扣时乘客必须调整安全带长度;分两点简单式和三点简单式;两点简单式多用于后排中,三点简单式多用于货车。

1.4.4自动锁止式自动锁止式(ALR),指带卷收器的两点式安全带,卷收器一般布置在地板上。

通常带KISI装置,(KISI为儿童安全装置的德文缩写),当启动功能时,卷收器即已锁死,乘客无法自由移动;常见做法是加一组齿轮在标准卷收器上,当将织带拉出最多时即自动锁死安全带,解除功能时,将带扣放松,任由卷收器将安全带收至最短时松开。

操作方式:儿保(儿童保护的简称,以下统称为儿保)是为防止由于儿童拉扯而使其滑出安全带,以达到安全锁止的目的而增加的卷收器附加功能。

当儿童坐在座位上后,成人应拉出卷收器中的全部安全带,当安全带全部拉出后稍稍回卷会听到“嗒”的一声,说明儿保已经触发,这时将锁舌插入带扣锁,织带自然回卷至收紧,织带将不能再被从卷收器中拉出。

松开锁舌,安全带继续回卷一定长度,儿保解除,织带就可重新拉出。

而当成人佩带此安全带时,可以不启动儿保装置,所以可与一般的安全带一样收放自如地使用。

儿保功能工作原理:织带锁紧:当织带全部拉出并回卷一定长度时,儿保装置启动,一行星齿轮带动一棘爪运动,棘爪带动控制爪,使织带只能回收,但不能拉出,直至回收到一定长度,另一行星齿将棘爪复位,儿保关闭,织带可以拉出或是回收。

所以当儿童佩带此安全带时,启动儿保装置,可防止儿童拉扯并滑出安全带,达到安全锁止的目的。

当成人佩带此安全带时,可以不启动儿保装置,所以可与一般的安全带一样收放自如地使用,如图4-1所示图4-11.5零件构成图图4-2前排三点式安全带示意图:一般三点式安全带均包括以下部分:卷收器,织带,导向环,锁舌,端片,子母扣,锁扣,高度调节器(根据配置不同,可能没有),导向件(根据实际布置需要而定)及螺栓,螺母等。

图4-2图4-3为紧急锁止式安全带卷收器零部件构成图图4-3图4-4是双头扣环和两点式的安全带,也称两点式腰带。

图4-41.6安全带卷收器工作原理安全带卷收器通过以下三种机制达成其ELR功能:双头扣环腰带1.6.1车体敏感(车敏)由于撞车时产生的加速度和钢球本身的惯性作用,使钢球离开钢球座的最低点,托起敏感机构杆,顶起棘爪锁住棘轮,从而使卷收器锁止,保护乘员安全。

车体加速度超过0.7g时锁止安全带,感应件有滚珠式和摆锤式两种;1.6.2倾斜锁定(角敏)由于钢球重心的作用,正常时钢球落在钢球座的最低点(如果4-5),车身的任何倾斜都将导致钢球离开钢球座的最低点,当车身倾斜超过一定角度时,被钢球托起的敏感机构杆足以顶起棘爪,锁住棘轮,从而使卷收器锁止,保护乘员安全;图4-5车体倾斜超过一定角度时,限制织带拉出,一般与车敏通用一个感应件;1.6.3织带感应(带敏)快速拉出织带时,芯轴带动车敏组件的惯性块和棘爪一起运动(如图4-6)图4-6织带匀速拉出时,芯轴带动惯性块如图顺时针转动,当加速拉出时(大于1.5G),由于滞后惯性作用,惯性块相对逆时针转动,而推出棘爪使之卡住控制盘,如图4-7所示;图4-7控制盘被咬合之后,由于轴、控制盘、芯套一体,所以带动芯轴和芯套向图示8点钟方向运动,如图4-8,此时回位簧受挤压;图4-8轴向左下方运动后,如图示,轴上的齿轮便卡住框架上的齿,如此,通过棘爪卡住控制盘,再由芯轴咬合框架,使得安全带可以在相当大的作用力下锁死安全带;随后由于外力的消失,回位簧的弹性使得芯轴回到正常状态,安全带由可以灵活拉出了,如图4-9。

图4-9当织带拉出加速度超过2.0g时,锁止安全带,一般以弹簧或片簧为感应件;1.7安全带开发流程(详见安全带开发流程)2设计构想2.1设计原则2.1.1该零件的功能要求安全带要求在车辆发生紧急制动或倾斜,碰撞等情况时能够将乘员约束在座椅上。

这项功能在法规中有相应的要求。

2.1.2该零件的顾客要求一般驾驶员或乘员配戴安全带时,要求安全带能适当约束乘员而不至于驾驶员或乘员产生被绑的感觉,并能方便乘员的活动。

2.1.3该零件的性能要求安全带是安全件,要实现其安全功能,必定需要保证安全带本身的性能要求。

我们在设计新车时,通常会从供应商提供的现有产品中选择一种合适型号的产品,来进行布置,使之符合整车的要求从而满足法规和其它的性能要求,因此我们在做安全带的布置时首先应该从法规入手,只有法规要求满足了,才可以继续进行下一步的工作。

为满足产品的法规规定的锁止条件时的锁止要求,首先应该满足安全带卷收器的角度要求,一般安全带卷收器都是有一定的角度要求的,这个角度的误差(包括制造误差)是±3°,法规规定当车辆倾斜≤12°时,车辆不得锁止,因此如果安全带布置的不合适,布置的角度不在卷收器本身的角度公差范围内时,就会产生车辆倾斜时安全带不符合法规要求,通常安全带卷收器的角度是系列化的,也就是说同一型号的卷收器有一系列的角度,这个角度通常是通过卷收器内部的角度敏感机构来实现的,(第一代安全带使用的是摆锤敏感机构,第二代安全带使用的是钢球敏感机构),一般安全带供应商都会有系列钢球座,从而满足不同的角度要求,但是并不是所有的角度都能满足,所以在设计时必须根据整车布置情况选用合适的角度的卷收器。

安全带的其它性能主要是靠安全带本身来保证的,所以在此就不再细说,但动态性能与整车中安全带的布置有关,这就要求安全带布置合理,与织带接触的零部件不能有尖锐的棱边,在受力时不能被破坏产生尖锐的物体等。

如果织带与尖锐物体接触的话,在碰撞过程中安全带受力时,很小的一个毛刺都会将织带割断,从而不能将乘员约束在适当的位置。

★安全带所需要进行的性能试验可参照附件二中的DVP&R。

2.1.4零部件标识要求安全带上应有产品零件号制造厂等标识的标签和3C认证标签,如出口欧美,还应有相应的当地法规认证标签(如E-MARK标签等)。

安全带为精确追溯件,产品上就带有条形码,具体要求见Q/SQR.04.346《精确追溯件物料条形码编制规则及条形码标签要求》(试行)2.1.5防错措施在卷收器上通常需要贴上识别左右侧的标签,以防装配时发生误装(后排中间三点式安全带除外);如果后排中间为三点紧急锁止式安全带,通常需要两个双头扣环,故需要将锁舌与插锁进行防错设计,如图4-10:图4-10此外,也可以从结构上进行防错设计,如图4-11可以用专用的锁舌与锁扣向配合,已达到防错的目的小插锁图4-112.2设计参数安全带的设计参数包括尺寸参数,重量参数,成本控制,电器参数等方面。