QCC案例 降低包装作业的不良率【精选】

QCC成果汇报品管圈 降低手术器械打包缺陷率护理课件

02

问题陈述

当前手术器械打包的缺陷率

当前手术器械打包的缺陷率为 10%,这影响了手术的正常进行

和患者的安全。

缺陷率的存在增加了手术风险, 可能导致手术时间延长、增加感

染几率等问题。

缺陷率的存在也影响了手术室的 工作效率和医护人员的工作积极

性。

缺陷率对手术的影响

手术器械的缺陷可能导致手术 时间延长,增加患者的手术风 险和医疗费用。

虽然取得了一定的成果,但仍存在一些不足之处,需要进一步改进 和完善。

持续改进意识

通过本次活动,团队成员树立了持续改进的意识,将不断优化手术 器械打包流程,提高工作效率和安全性。

08

未来计划

持续监控手术器械打包缺陷率

定期检查

01

定期对手术器械打包过程进行检查,确保每个环节都符合标准。

数据记录

02

详细记录每次检查的数据,包括缺陷类型、数量等,以便进行

改进措施

对员工进行培训和教育

定期开展培训课程

组织专业培训课程,针对手术器 械打包的规范操作、注意事项和 常见问题等内容进行培训,提高

员工的专业技能和操作水平。

实施考核制度

建立考核制度,对员工进行定期的 技能考核,确保员工能够熟练掌握 手术器械打包的技能和知识。

开展经验分享会

鼓励员工分享自己的经验和技巧, 促进相互学习和交流,提高整体团 队的打包水平。

数据分析。

数据分析

03

对记录的数据进行深入分析,找出导致缺陷的主要原因,为优

化提供依据。

进一步优化手术器械打包流程

流程梳理

对现有的手术器械打包流程进行全面梳理,找出可能存在的问题 和不足。

流程改进

根据数据分析结果,对流程进行有针对性的改进,提高打包质量 和效率。

降低供应室器械打包缺陷率医院护理品管圈QCC成果汇报PPT(完整版本易修改)

多

工作环 节缺失

缺乏规

考核力 学习能

标签不 清楚

打印数 量不足

器械 医生设有专

未严格执行 人员衔接 核对制度 配合不畅

范培训

度不足

力欠缺

专业知

为

包装 相似

用器械包 包内器

工人流 失快

培训无

工人接受

识缺乏 年轻护士

何

械变动

人员配

针对性 能力差

缺乏经验

供

器械包装

备不足

包装材

种类

工作

应

料一致

多

量大

室

标签放

改善幅度=(现况值-目标值)/现况值×100%

=3.00%

99.00% 98.00% 97.00% 96.00% 95.00% 94.00% 93.00%

供应室器械打包缺陷率

98.06%

改善幅度 3.00%

94.82%

改善前

目标值

06

解析

解析

物

人

信息不 完整

交接班 不规范

标签

无专人维 种类

护保养

目标设定

现况值:依现状把握收集资料所得现况值为 94.82%; 改善重点:依现状把握柏拉图分析结论为 78.29%; 圈能力:依主题选定中圈员对此主题进行评价,圈能力 16/20=80%;

目标值=现况值 +(1-现况值)×圈能力×改善重点

=94.82% +(1-94.82%)×80%×78.29% =98.06%

品管圈汇报

降低供应室器械打包缺陷率

CSSD

本页内容在母版中修改

目录

01 关于XX圈 02 主题选定 03 活动计划拟定 04 现状把握 05 目标设定 06 解析

推荐 QCC改善报告之降低整机不良率(经典) 精品

137

128

120

116

73.9%

79.0%

81.9%

84.5%

86.6%

88.7% 90.0% 80.0% 70.0%

65.6% 100

60.0%

55.3%

80 71

50.0%

60

38.5%

40 19.9%

20

将前三项 57

40.0%

做为改善 的重点

30.0%

35

20.0%

20

18

15

14

10.0%

3 QC检验员工误 QC检验人员对标准 现场试验及调查

判所致

掌握的程度及对不良

判定的一致性

是否熟练掌握检验 标准,对不良判定 的一致性是否统一

孙振江

8.17--8.24

4 软件与CRT匹 是否匹配存在缺陷 配存在缺陷

与设计师沟通确认 与设计师及供应商 李 强 8.17--8.24 确认判断

5 机芯手插不良 利用Pareto、鱼骨图等分析工具进行进一步的分析

肖 兵 8.17--8.27

6 机芯检焊不良

王贤文 8.17--8.27

7 机心操作不良

何文志 8.17--8.27

我们首先通过Pareto确定部品不良中的主要缺陷:

部品不良Pareto分析图

40 37

35

34 33

37.2%

39.0%

40.8%

45.0% 42.7%

40.0%

35.1%

35.0%

本单位存在的问题是

选定课题

我得想个好办法降低质 量管理成本

1.目前生产不良率与既定的目标存在差距, 造成生产效率降低,生产成本增加; 2.主要客户对目前的质量水平有一定程度的 ,期望提升我司质量控制水平;

QCC成果汇报品管圈 降低CSSD医疗器械打包缺陷率护理课件

01

医院内部推广

将降低CSSD医疗器械打包缺 陷率的成功经验在医院内部进 行推广,提高医院整体水平。

02

行业交流

积极参与行业交流活动,分享 经验,推动行业共同进步。

03

培训与指导

为其他医疗机构提供培训和指 导,帮助其降低打包缺陷率。

04

政策制定参考

将实践经验反馈给政策制定部 门,为相关政策制定提供参考

依据。

对其他护理工作的启示

关注细节

注重细节管理,确保每 个环节都得到有效控制

。

团队协作

加强团队协作,充分发 挥每个人的优势,共同

解决问题。

数据分析

运用数据分析方法,对 护理工作进行深入分析 和挖掘,找出潜在问题

。

创新思维

鼓励护理人员积极创新 ,探索更高效、更安全

的工作方法。

THANKS

03

问题分析

现状调查

01

02

03

调查方法

采用现场观察、记录统计 和员工访谈的方式,对 CSSD医疗器械打包过程 进行全面调查。

调查范围

涵盖了CSSD的所有工作 区域和操作环节,确保数 据的全面性和准确性。

调查结果

发现医疗器械打包过程中 存在较高的缺陷率,影响 了医疗质量和患者安全。

问题识别

问题定义

02

标准化

品管圈在护理中的应用

提高护理服务质量

通过品管圈活动,不断改进护理工作中 的问题,提高护理服务质量。

提升护士综合素质

品管圈活动需要护士具备发现问题、分 析问题和解决问题的能力,从而提升其 综合素质。

促进团队协作

品管圈活动需要圈员们共同参与,相互 协作,从而增强团队协作精神。

QCC成果报告之包装盒来料不良改善

六、原因分析(2)

包装盒不良原因进一步分析

原材料质量差

生产工艺控制

质量管控不足

瓦楞纸

质量差 应力过大

面纸质量差

胶水质量差

压痕 工艺问题 压痕不到位

现场环境

制造工艺 不合理 瓦楞方向不 标准

粘接 工艺问题 粘接方式不 完善 粘接后压平 时间短

没有 专职检验员

检验环境

检验员专业 能力弱

对不良品 重视不够 侥幸心理

LOGO

包装盒来料不良改善报告

携手圈

目

录

9.效果确认 8.对策实施 7.制定对策 6.原因分析

11.总结和下一步打算 10.标准化

CONTENTS

5.目标设定

4.现状调查 3.活动计划 2.选题理由 1.圈简介

携手 QCC

LOGO

包装盒来料不良改善报告

一、圈简介(1)

一个包装盒的展开图..

印上圈名„

未收到客户对材质变更的投诉。

携手 QCC

LOGO

包装盒来料不良改善报告

九、效果确认(2)

100% 90%

96%

98%

100% 100% 100%

85%

80%

变更材质后平均合格率

98.8%

10月(更改材质前) 11月 12月

外检合格率

上线合格率

平均合格率

说明: 1、数据统计基于更改材质的产品型号。 2、11月份合格率96%是因为有一批丝印未干的问题。

八、对策实施(9)

改善前

改善后

粘接后按折弯方向对 纸盒实施压平,以增强形变, 减少应力。

携手 QCC

LOGO

包装盒来料不良改善报告

新工艺验证

降低装配工程不良率(QC)

无形效益:

自我评价

QC改善步骤

5 3 活动后 活动前

科长评价

QC改善步骤 5 解决能力度 0 配合性 品质意识 责任感 活动后 活动前 改善意愿

●3月份缸盖气门测漏NG项目统计

(件)

140 120 100 80 60 40 20 0

121 83%

N=146件 作成:李明 作成日期:2011-4-8

100% 80% 60% 40%

15 0

夹异物

8

20%

2

0% 其他

设备堵头破损 座圈压装不到位

<统计结果> 影响气门测漏NG产生的症结是夹异物,占整个不良的83%

手套产生毛线验证内容验证方法验证标准确认手套接触面现场确认手套的磨损程度通过对现场作业者手套的磨损程度进行确认结果发现手套有毛线掉落导致20件缸盖测漏ng结要因验证1小时2小时3小时4小时a班okngngngb班okngngngc班okngngng第一周第二周第三周第四周3件5件8件4件判定序号判定序号换成塑料隔板8否增加托盘清洁的频次8否增加手套更换频次9否19否1换成铁制隔板9否加大支撑块更换频次8否2348否234托盘支撑块磨损掉屑将面纱手套变为点胶手套12要因措施经济性现实性困难度经济性现实性困难度12效果综合评价效果综合评价129912是否采用是否采用将隔板涂一层白色硬纸浆是换成铁制隔板否增加毛刷和自动吹气装置是手套产生毛线是气门隔板掉纸屑缸盖隔板破损掉屑将塑料隔板换为pvc隔板是对策拟定要因措施改善前改善后效果气门隔板掉纸屑在隔层板表面涂一层白色硬纸浆在隔层板表面涂一层白色硬纸浆件对策实施担当人

现状把握(九)

●3月份自工程不良率统计

(%)

0.3 0.25 0.2 0.18 0.15 0.1 0.05 0 11月 12月 1月 2月 3月 0.1 0.1 0.1 0.1 0.16 0.1 0.1 0.17

品质改善QCC活动成果报告案例

伍、现状调查三

(一)改善前数据收集,5~6月份TR-377绒布不良数统计 如下表:

收 集 人:张金枝

收集日期: 09.5~09.6

数据来源: 品质异常退料单 物品报废申请单

日期 项目 不良数

5/1~5/20 5/21~6/106/11~6/30 合计 10.3 2.4 7.6 20.3 18.7 4.8 10.1 33.6 64.2 93.2 27.2 34.4 13.5 31.2 104.9 158.8 3842.5米

D C A P

叁、主题选定(二)

降低MN/ZP绒布不良率

选题理由:

1.解决品管工作中实际困扰; 2.减少生产线抱怨,以利生产; 3.3~5月绒布进料不良数比率大; 4.提升品管事务效率.

伍、现状调查一

1.活动主题作业流程

货车运输

进料检验

入库

发料裁片

生产

发料至生产线

缴库

裁片

TR-377绒布表 面柔软、光滑 无花纹

(一)活动目标:TR-378绒布由18247PPMB降至100PPM,

TR-377绒布由41327PPM降至100PPM.

六、目标设定

不 良 率 P P M

1.达成公司04年进 料不良率100PPM↓

41,327

30,000 20,000 10,000

TR-378绒布 TR-377绒布

41,327

4,328 1,254 TR-377 TR-378 100 目标

拾、对策实施 五-Ⅱ

问题点:7月底确认绒布线痕仍然存在, 我们检讨后后实施二次对策.

皱折

对策实施:在卷筒纸上贴附一层牛皮纸, 责任人:刘财强 实施日期:09.8.16

(精品)缺陷分析与改善:外包装不良率

流程名

管制项目

管制 类别

管制基准

测定方法/工具 频次

异常处理

执行者

整列空瓶变形

X 占总抽样数1%以下

目测(取200个检) 1次/班

整列 瓶量控制

S

拨块的位置、形

状

X

充填

充填后空瓶变形 C

设备平稳度

C

封盖 封盖不良

S

止旋刀状况

S

倒瓶杀

菌

冷瓶

输送

套标不良

C

套标 电眼的位置

C

输送带磨损状况 C 喷码

≤1%

标要套到位并有反弹 每1年更换一次

≤1% 一道压力:1.2公斤 二道压力:0.8公斤

目测(每小时取60 个检)

1瓶/分

反馈套标人员调整中心 柱及毛刷位置

瓶检员

目视

1次/小时

调整紧固电眼及擦拭电 眼表面灰尘

套标作业员

目视

1次/CIP 更换备件

套标作业员

目测(每小时取60 个检)

1瓶/分

调整蒸汽管的位置及蒸 汽的压力

目视

目测(每小时取60 个检) 目视

1次/班 1次/班

1.检查变频器的频率设

定,修改变频器的设定 值

整列作业员

2.更换磨损的拨块

1瓶/分

反馈充填操作人员做设 备的检查调整

瓶检员

1次/CIP

检查传动设备,做磨损件 的更换

充填作业员

1次/班

反馈

1次/班

更换备件

充填职员

瓶检员

目视蒸汽表

1次/小时 调整减压阀的开度

套标作业员

记录表单

整列/UHT日 报表

qcc品质改善案例

qcc品质改善案例一、圈的组成。

我们这个QCC(品管圈)小组呢,就像一群超级英雄组合。

有生产线上的老张,那可是经验丰富的老大哥,对每个生产环节了如指掌;还有细心的小李,质检部门的小能手,眼睛就像扫描仪一样精准;再加上擅长数据分析的小王,他就像个数字魔法师,能从一堆数据里发现别人看不到的秘密。

我们小组一共8个人,大家都怀着满腔热血,决心要把产品包装破损这个大麻烦给解决掉。

二、主题选定。

为啥选这个产品包装破损率高的问题呢?你想啊,产品就像我们精心打扮要去参加舞会的姑娘,结果包装破破烂烂的,就像漂亮裙子上全是破洞,多影响形象啊!而且因为这个,客户投诉就像雪花一样飞来,老板的脸也越来越黑。

我们去仓库一看,那些破损的包装堆在那儿,就像一群受伤的士兵,看着让人心疼。

所以,降低产品包装破损率,就成了我们的头号任务。

三、现状把握。

我们就像侦探一样开始调查。

首先在生产线上观察,发现包装工人有时候就像在赶火车一样,速度快得不像话,手法也比较粗糙。

再去看看运输过程,那些货物在货车里就像没头的苍蝇乱撞,防护措施做得也不到位。

然后统计了一下数据,发现每一百个产品里,居然有差不多10个包装是破损的,这个比例可真够吓人的。

四、目标设定。

五、要因分析。

我们用鱼骨图这个神器来分析原因。

就像把鱼大卸八块一样,从人、机、料、法、环这几个方面找原因。

# (一)人的方面。

包装工人培训不足,就像没学过武功就上战场一样,肯定容易出问题。

而且有时候工人工作时间太长,累得像霜打的茄子,手都不听使唤了,包装的时候就没那么仔细。

# (二)机的方面。

包装设备有时候就像个调皮的孩子,时不时闹点小脾气。

比如说封箱机的封口压力不稳定,一会儿松一会儿紧,这包装能封得好才怪呢。

# (三)料的方面。

包装材料的质量也是个大问题。

有的纸盒就像纸糊的一样脆弱,稍微碰一下就破了,这怎么能保护好产品呢?# (四)法的方面。

包装的操作方法不太规范。

就像做菜没有菜谱一样,每个工人的包装方式都不太一样,没有一个标准的流程,这样很容易出乱子。

品管圈降低消毒供应室包装缺陷率的应用体会

品管圈降低消毒供应室包装缺陷率的应用体会发表时间:2017-10-30T17:30:09.490Z 来源:《医药前沿》2017年10月第29期作者:黄炳乾严冬梅周茜游先容[导读] 品管圈(QCC Quality Control Circle)是由日本石川馨博士所创[1],指的是由一个工作场所的人。

(四川省宜宾市第一人民医院四川宜宾 644000)【摘要】目的:通过开展品管圈活动,降低消毒供应室包装缺陷率,以保证包装质量,方便临床使用,保证病人安全。

方法:科室成立品管圈小组,对包装缺陷进行调查分析,寻找真因、设定目标及衡量指标、制定对策并组织实施、效果评价及标准化。

结果:消毒供应室包装缺陷由1%降至0.5%,差异有统计学意义(P﹤0.01)。

结论:通过品管圈活动的开展,不仅降低了包装缺陷率,保证了病人安全,而且圈员的质量管理意识明显提升。

【关键词】品管圈;消毒供应室;包装缺陷率【中图分类号】R197.323 【文献标识码】A 【文章编号】2095-1752(2017)29-0343-02品管圈(QCC Quality Control Circle)是由日本石川馨博士所创[1],指的是由一个工作场所的人,为了解决问题,突破工作绩效,自动自发的结合成一个小团体(圈圈),然后分工合作,在自我启发和相互启发的原则下,应用各种统计手法进行分析,解决工作场所中的障碍问题以达到改善工作品质提高工作效率及降低成本的目的。

我院在2015年9月-2016年3月,将品管圈活动应用到手术器械的包装中,取得了较好效果,现总结报道如下。

1.资料与方法1.1 成立品管圈本次品管圈圈员共7人,其中副主任护师1人,主管护师1人,护师2人,护士2人、工人1人,护士长任辅导员,对本次活动予以指导。

我们通过前两次圈会确定了圈长、圈名、圈徽及圈能力。

我们的圈长由副主任护师担任,我们的圈名为蓝精灵圈,寓意:蓝精灵勤劳、智慧、友爱互助的优良品质代表我科人员齐心协力,向临床提供优质服务的精神风貌。

QCC案例-降低包装作业的不良率

消除人为因素

强化班长工作安排能力 统一作业方法

使用目视管理方法制作唛头对照表

有进出口提供出货班机时间表

7

QCC CASE STUDTY

效果推移图

ppm 2700 2400 2100 1800 1500 1200 900 600 300 0

¸ Ä É Æ Ç °

ÄÉ ¸ ÆÖ Ð

ÄÉ ¸ ƺ ó

¿± Ä êÏ ß

µ¼ Ê ÊÏ ß Ü´ Î 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 Ö

8

QCC CASE STUDTY

九、成果比较

PPm 2500 2200 1800 1400 1000 600 200 0

10

组圈

选题

标准化

发表

1

7

2

7

3

7

4

110

7

6

20

8

7

9

10 资料 整理 10

12

6

5

13

要因 分析

110 数据 解析

110

5

2

QCC CASE STUDTY

四、现状分析

Байду номын сангаас(一)、不良现象分析 印章盖章 数字调整错误 赶出货 计算错误

精神 不集中

数量不符

漏盖

线上混错

错混

包装作业不良现象

周期错误

反向

记错

机 培训

工具

其他

印章调错 动作错误 漏盖 没看清楚 做法没统一 记错 不专心 字太小 盖反 没有设位置 架位划分不清 专业知识不足 不识制程 制程种类多 没有量具 印章正反没标记 资料错误

品管圈在降低无菌物品包装不合格率中的应用

品管圈在降低无菌物品包装不合格率中的应用目的探索品管圈在降低手术室无菌物品包装不合格率中的应用。

方法有10人组成品管圈,運用查检表、特征要因图剖析梳理无菌物品包装不合格产生的原因并采用头脑风暴、集思广益提出标签侧贴、定位定量放置、制定灭菌日期及失效日期对照表、具体工作细则等整改措施并在不同区域组织实施。

结果品管圈应用到无菌物品包装管理中,无菌物品包装不合格率由9.7%降到2.1%经过χ2检验(P<0.001),具有统计学差异,进步率达78.6%,目标达成率126.2%。

结论品管圈应用到无菌物品包装及管理中取得良好效果,降低了无菌物品包装不合格率,提高了护士工作能动性和解决问题能力,增加了团队合作意识和护理人员参与护理管理的意识及工作满足感。

标签:品管圈;无菌物品;包装手术是外科治疗的方法之一,是指以改善患者病情或满足其个体需要为目的,运用手法、器械和仪器设备,对人体的解剖结构做治疗性的改变[1]。

手术过程中使用的器械、布类灭菌合格率需达到100%,因为这直接关系到患者术后的康复,是手术成功的关键,也是医院感染监控的重要指标。

但在实际工作中手术使用后的污染器械和布类再处理成无菌状态返回手术室,需经过诸多环节,到手术室后,由于无菌包标签脱落、填写有误,包布破损等原因使得无菌包不能正常使用,重新返回消毒供应中心处理,这不仅影响手术正常进行,而且使科室人力和财力成本支出增加。

品管圈(QCC:QualityControlCircle)是由日本石川馨博士所创[2],指的是由一个工作场所的人,为了要解决问题,突破工作绩效,自动自发的结合成一个小团体,然后分工合作,在自我启发和相互启发的原则下,应用各种统计手法,进行分析,解决工作场所中的障碍问题以达到改善工作品质提高工作效率及降低成本的目的。

为强化无菌物品管理,我科与消毒供应中心联合运用品管方法降低无菌包装不合格率,取得满意效果,现报告如下。

1资料与方法1.1一般资料圈员10名,其中手术室8名,消毒供应中心2名,共有副主任护师2名,主管护师4名,护师4名,由一名业务能力强且具有一定领导能力的主管护师担任圈长。

QCC项目-降低包装线梦六瓶损耗率2

确认方法

标准

确认人 完成日期

1 人员未按标准拉筐

人员是否按照标准操作拉筐

现场检查

员工100%按标准拉 筐

孙蓓蓓

2013.2.10

QC小组成员孙蓓蓓根据《包装岗位标准作业指导书》文件要求,利用2月4-10日总计7天的时间,对 照岗位操作标准书现场检查11名拉筐人员的操作情况。

包装岗位标准作业指导书

岗位名

总结

1月

活动计划

2月

计划进度:

完成时间

3月

4月

5月

损耗数 4987 692 4332 3940 15628 8080 11296 8360 800 1220 8792 2580 70707

损耗率 3.97% 4.30% 4.19% 4.28% 4.22% 3.84% 4.84% 3.78% 3.77% 3.24% 4.12% 3.82% 4.13%

滴塑凹槽深度过深 压滴塑力度不稳定

(1)要因确认计划表

序号 末端原因

1 人员未按标准拉筐

2 周转筐长度偏大

确认内容

人员是否按照标准操作拉筐

检查周转筐大小是否符合标准

确认方法

标准

QCC专题改善案例弧形侧板不良率

2、查检期间:21/5-26/5 3、查检周期:每天 4、查检时间:7:30-11:30 14:00-18:00

5、查检方式:抽检

6、查检数: 500件 7、记录方式:“正”字

十二、改善后柏拉图分析

弧形侧板冷压不良率统计分析表 总检数:3000件

项目 C厚度 A撕裂 B脱胶 D碰伤 不良数 25 24 23 21 不良率 0.83% 0.80% 0.77% 0.70% 累计不良率 0.83% 1.63% 2.40% 3.10% 影响度 23.15% 22.22% 21.30% 19.44% 累计影响度 23.15% 45.37% 66.67% 86.1%

UCL=D4R =2.115X0.66 =1.40 UCL=D3R =0X0.66 =0 CL=R=0.66

九、管制图解析

X 管 制 图

5.35 5.26 5.16 5.07 4.97 4.88 4.78 4.69 4.59 4.50

UCL(5.35)

CL(4.97)

LCL(4.59)

1

2

3

4

5

6

2

16 500 3.2

1

17 500 3.4

3

23 500 4.6

2

15 500 3.04源自20 500 4.03

17 500 3.4

15

108 3000 3.6

8、判定方式: 脱胶 撕裂 厚度 碰伤 项目 两层夹板间隙≥0.5mm 表面裂纹长度 ≥10mm -0.5mm≤ 厚度差≤ 0.5mm 正面碰伤点≥2X2MM超过2个 判定标准

未按标准作业 培训不够 操作不当

A 为 何 撕 裂 不 良 率 产 高

涂胶标准 不明确 胶水配比不明确

QCC小组活动改善案例

D

C

改善前

A

改善后

八、对策实施(四)

现状分析:海汽部分铁件制程不良。如:4T01之锁扣总成不良率高。

对策拟定:确定不良原因为锁扣总成之零件主轮纳入不良,临时处理 委外线切割

对策实施:1、临时对策:对现有不良品进行委外,品保物管做好库存管制。 2、永久对策:开立设变单,与主机厂协调对产品进行更改。 对策处置:依设变后标准生

43 28 17 88

43 27 16 86

50 28 18 96

39 28 18 85

45 22 17 84

35 15 18 68

50 25 18 93

45 24 15 84

45 22 17 84

48 15 8 71

三、现状把握(二)

400 单 位 : 分 300 200 100 0 一汽 金杯 丰田 江森 龙兴 全海 全福 联泓 富士兴

100 80

单 位 : 分

60

40

20

0

长春一汽 沈阳金杯 天津丰田 北京江森 哈尔滨龙兴

哈尔滨龙兴

全兴海南

天津双协

天津夏利

天津丰铁

全兴无锡

全兴福州

福州联泓

富士兴

评核项目

配分 50 30 20 100

长春一汽 沈阳金杯 天津丰田 北京江森

全兴海南 天津双协 天津夏利 天津丰铁 全兴无锡 全兴福州 福州联泓

19 15 16 50

判 定

X

担当

计划 完成日

为 收料人员 何 未点收 客 服务 客诉结果 户 营业未追 满 踪 意 包装箱未 度 做防尘防 差 品质 锈处理

制程不稳 定

可行性 可 尚可 差

生产计划 交期 安排不合 理

推荐 QCC改善案例(超经典) 精品

伟世通在2月份将新产品F3000仪表板在十堰生产、组装,1月份已开始采购新产品原材料(PP粒子)。 为满足陕汽追加的10000辆份的产量,预计3月份F3000项目每日库存将高达100吨。 满足客户需求及降低我司成本与安全风险,改变现在PP粒子的包装方式

【4】

襄樊风神物流有限公司

专业 服务 共创价值

【9】

襄樊风神物流有限公司

专业 服务 共创价值

七、要因确认

序 号

要因

供应商包装 方式

确认过程

供应商到货为散装,必须由人工将货物倒装至我司 托盘后再清点数量入库。

结果

确认人

康启伟、 徐亮

确认时间

10.01.10

1

√ ×

× √

2

无规律到货

多频次,无规律到货造成我司员工重复性工作

王红、 李昌群

10.01.17

改善后

效益

★、无形效益

1.本次改善活动涉及到综合库工作人员,共同参与,出谋划策,增加团队凝聚力。 2. 由叉车作业,我司员工不用登高、上车作业,消除了安全隐患; 3.供应商到货自带托盘、缠绕膜,缓解我司在高产月托盘紧张问题; 4.劳动强度降低,降低了人员流失率; 5.将带缠绕膜的货物堆垛码放提高库房的空间利用率; 6.主机厂高产平稳过渡,得到客户的一致好评!

【15】

襄樊风神物流有限公司

专业 服务 共创价值

十、标准化

《卸货(颗粒)作业》及标准作业书已完成编制修订。

【16】

襄樊风神物流有限公司

专业 服务 共创价值

十一、总结及下一步打算

1)本次活动总结:改善成果

1.本次改善活动在全员共同努力下达成了预期目标。通过与各个部门协调改变包装方式提 高卸货效率。 2.本次改善活动,得到了东风伟世通物流仓储室的大力支持与帮助,通过这次活动加强了 部门与主机厂的协作关系,得到伟世通的赞誉!

质量改进的理论与方法

5S关系图

地物

第1个S --区分“要用”与“不要用”的东西 整理

第2个S 整顿

--将要用的东西 定出位置置放

第3个S 清扫

--将要用的 东西清扫干净

第4个S 清洁

--时时保持美观、干净

第5个S 素养

--使员工养成好习惯遵守规则

人

5S三大支柱

创造一个有规律的工厂 创造一个干净的工厂 创造一个目视管理的工厂

质量改进七大目的

▪ 提高产品(服务)质量 ▪ 降低成本 ▪ 改进与顾客、供方、员工、所有者和社会

其他组织包括政府的关系,促进相互沟通 ▪ 消除工作场所的障碍 ▪ 提高组织的竞争力 ▪ 为员工做贡献、求进步、争先进创造机遇 ▪ 形成新的组织文化

质量改进的基本程序

1.选定对象,确定课题

根据质量改进计划或现实中存在的质量问题,选 定质量改进的对象,确定课题。

表解5S三大支柱

三大 支柱

创造一个 有规律的工厂

创造一个 干净的工厂

创造一个 目视管理的工厂

提高管理水准(大 提升工厂设备干净度( 加强错误防止力(看

目 家是否遵守决定的 工厂角落、设备的清洁 到异常能立刻解决,

标 事项)

尽量全面)

5S的标准化)

1.大家一起5S

2.分工合作制

具 3.平行直角运动 体 4.30秒取出放入 的 5.绿化运动

弱环节。 先易后难,注重解决自己能够解决的“小”问题。 选择具体的对象,最好能确定质量必进的目标值

质量改进管理的基本程序

4.调查原因,采取措施

调查可能的原因,确定因果关系,采取预防和纠正 措施。

5.确认结果,巩固成果

确认改进结果,采用更改规范、设计、制度、规定 、程序、方法等方法,保持和巩固成果。

QCX7-10

资料来源:QA每周报表

包装作业不良现象排列图 4

QCC CASE STUDTY

五、改善目标 由2486PPM降至820PPM

六、要因再分析 利用系统图展开包装作业不良的原因, 幷探讨不良现象的关系。

七、对策改善 利用系统图展开

八、效果确认 利用推移图确认

5

QCC CASE STUDTY

原因现象关系图

对策系统图

设备的改善

降低包 装作业 不良率

工具的设立与改善 加强培训

消除人为因素

将目前大格式的架位用隔板区分成小格式 建立设备位置

制作量具,以便套量小产品在管内的数量 将目前使用的数字转章加刻一正而记号

将繁多的制程加以整理使有系统化易于理解 利用工作会议讲解制程的规定方法 每星期五分批举行专业训练

每天工作前10分钟作精神教育 每班班长随时抽查标准化动作执行情况 强化班长工作安排能力 统一作业方法 使用目视管理方法制作唛头对照表 有进出口提供出货班机时间表

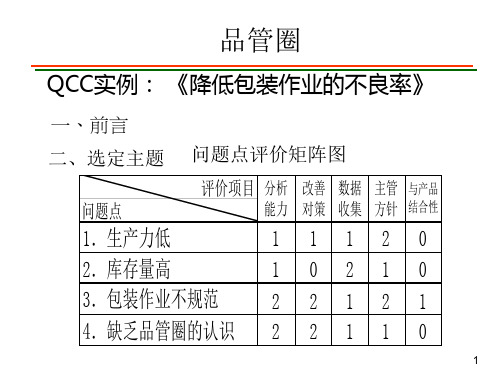

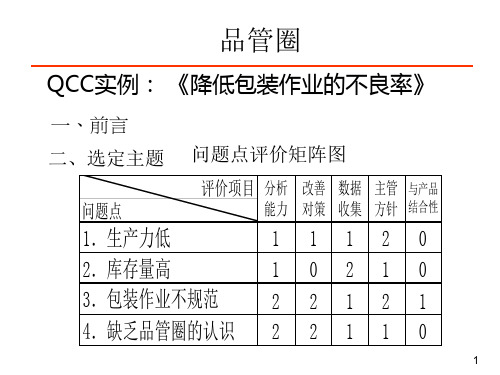

品管圈

QCC实例: 《降低包装作业的不良率》

一、前言

二、选定主题 问题点评价矩阵图

问题点

1.生产力低

评价项目 分析 改善 数据 主管 与产品

能力 对策 收集 方针 结合性

1 112 0

2.库存量高

1 021 0

3.包装作业不规范 2 2 1 2 1

4.缺乏品管圈的认识 2 2 1 1 0

1

QCC CASE STUDTY

7

QCC CASE STUDTY

效果推移图

ppm 改

2700

善 前

改善中

改善后

2400

2100

1800

1500

1200

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

F δ ·Å Ìî ³ä Îï 7 7893 1 9151 0 8698 4 25742 6.3 155 500

30

G ·´ Ïò 8 7893 1 9151 0 8698 2 25742 3.1 77

H Æä Ëû

9 7893 0 9151 2 8698 3

25742 4.7 117

100 0

ºÏ ¼Æ 16 7893 20 9151 20 8698 64 25742 100% 2486

8

QCC CASE STUDTY

九、成果比较

PPm 2500 2200 1800 1400 1000 600 200

以柏拉图来比较

%

累 积 影 响 度

100

500

0

AD EGH BC F

9

1 021 0

3£® °ü ×°×÷Òµ ²» ¹æ ·¶ 2 2 1 2 1

4£® ȱ·¦ Æ·¹Ü Ȧ µÄ ÈÏ Ê¶ 2 2 1 1 0

1

QCC CASE STUDTY

三、活动计划

活动计划箭条图

数据收集

10

147

组圈

选题

现状 分析

改善 措施

效果 确认

成果 比较

标准化

发表

1 2 3 4 7 8 9 12 13

品管圈

QCC实例: 《降低包装作业的不良率》

一、前言

二、选定主题 问题点评价矩阵图

ÎÊ Ìâ µã

1£® Éú ²ú Á¦ µÍ

ÆÀ ¼Û Ïî Ä¿ ·Ö Îö ¸Ä ÉÆ Êý ¾Ý Ö÷¹Ü Óë ²ú Æ·

ÄÜ Á¦ ¶Ô ²ß ÊÕ ¼¯ ·½ Õë ½á ºÏ ÐÔ

1 112 0

2£® ¿â ´æ Á¿ ¸ß

ABCDE F GH

资料来源:QA每周报表

包装作业不良现象排列图 4

QCC CASE STUDTY

五、改善目标 由2486PPM降至820PPM

六、要因再分析 利用系统图展开包装作业不良的原因, 幷探讨不良现象的关系。

七、对策改善 利用系统图展开

八、效果确认 利用推移图确认

5

QCC CASE STUDTY

C ÖÜ ÆÚ ´í Îó

4 7893 3 9151 3 8698 9

1700

2574214.1 350

60

D ßé Í·í´ Îó 5 7893 3 9151 3 8698 8 2574212.5 311 1300

E »ì ´í 6 7893 2 9151 1 8698 5 25742 7.8 194 900

原因现象关系图

人

影

响

包

装

作

业

不

机

良

的

因

培训

素 工具

其他

印章调错 动作错误

漏盖 没看清楚 做法没统一

记错 不专心 字太小

盖反 没有设位置 架位划分不清 专业知识不足 不识制程 制程种类多 没有量具 印章正反没标记

资料错误

未放 填充物

型别 错误 混错

周期 错误 反向

数量 不符 唛头 错误 6

QCC CASE STUDTY

7

7

7

110

20110

资料

整理 6

10

数据

解析 5

110

2

QCC CASE STUDTY

四、现状分析

(一)、不良现象分析

印章盖章

数字调整错误

赶出货

计算错误

精神 不集中

数量不符

漏盖

线上混错

错混 反向 握管方式错

包装作业不良现象

记错

粗心

唛头错误

型别取错

周期错误 未放填充物

未看清楚

3

7

QCC CASE STUDTY

效果推移图

ppm ¸Ä

2700

ÉÆ Ç°

¸Ä ÉÆ ÖÐ

¸Ä ÉÆ ºó

2400

2100

1800

1500

1200

900

Ä¿ ±ê Ïß

600

300

ʵ ¼Ê Ïß

0

27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 ÖÜ ´Î

对策系统图

设备的改善

降低包 装作业 不良率

工具的设立与改善 加强培训

消除人为因素

将目前大格式的架位用隔板区分成小格式 建立设备位置

制作量具,以便套量小产品在管内的数量 将目前使用的数字转章加刻一正而记号

将繁多的制程加以整理使有系统化易于理解 利用工作会议讲解制程的规定方法 每星期五分批举行专业训练

每天工作前10分钟作精神教育 每班班长随时抽查标准化动作执行情况 强化班长工作安排能力 统一作业方法 使用目视管理方法制作唛头对照表 有进出口提供出货班机时间表

QCC CASE STUDTY

(二)、数据解析

´ú Âë Ïî Ä¿ ÔÂ ·Ý 4

5

6

Ƽ

%

PPm

PPm 2500

100

A Êý Á¿ ²» ×ã 2 7893 13 9151 4 8698 19 25742 29.7 738 2100

B ÐÍ ±ð ´í Îó 3 7893 5 9151 7 8698 14 25742 21.9 544