铜镍废水处理

《2024年电镀铜镍废水化学处理工艺的优化研究》范文

《电镀铜镍废水化学处理工艺的优化研究》篇一一、引言电镀工业作为现代制造业的重要一环,对产品的美观性和耐用性有着重要作用。

然而,在电镀过程中产生的废水若不进行恰当处理,将会对环境造成严重的污染。

尤其是含有铜、镍等重金属的废水,因其具有较高的毒性和潜在的生态风险,已成为环境保护的焦点问题。

本篇论文将着重研究电镀铜镍废水的化学处理工艺优化问题,以期望实现废水的高效处理与循环利用。

二、电镀铜镍废水处理现状及问题目前,电镀铜镍废水的处理方法主要包括物理法、化学法和生物法等。

其中,化学法因其处理效率高、操作简便等优点被广泛应用。

然而,传统的化学处理方法往往存在处理成本高、产生的污泥量大、二次污染等问题。

因此,如何优化电镀铜镍废水的化学处理工艺,降低处理成本,减少二次污染,成为当前研究的重点。

三、电镀铜镍废水化学处理工艺优化研究针对上述问题,本研究提出了一种优化的电镀铜镍废水化学处理工艺。

该工艺主要采用复合混凝剂和高效沉淀技术,旨在提高废水的处理效率和降低处理成本。

1. 复合混凝剂的选择与应用复合混凝剂的选择是优化电镀铜镍废水化学处理工艺的关键。

本研究通过对比多种不同种类的混凝剂,发现某复合混凝剂在处理电镀铜镍废水时具有较好的效果。

该复合混凝剂能够有效地去除废水中的重金属离子,同时降低废水的浊度。

在实验过程中,我们还发现该混凝剂的最佳投加量以及最佳pH值,为后续的工艺优化提供了依据。

2. 高效沉淀技术的应用高效沉淀技术是本研究所采用的另一种关键技术。

该技术通过调整废水的pH值,使废水中的重金属离子形成难溶性的氢氧化物或硫化物沉淀,从而达到去除重金属离子的目的。

与传统的沉淀技术相比,高效沉淀技术具有更高的沉淀效率,能够有效地减少污泥的产生和二次污染的风险。

四、实验结果与分析通过对电镀铜镍废水化学处理工艺的优化研究,我们得到了以下实验结果:1. 优化后的化学处理工艺能够显著降低电镀铜镍废水的浊度和重金属离子浓度,达到国家排放标准。

如何去除化学镍

如何去除化学镍/化学镍解决办法简介:在电镀过程中,车间会使用络合剂,而产生的单独废水中的铜、镍等离子会与络合剂进行络合,形成络合分子。

络合小分子的存在导致,在废水中加入片碱或者石灰很难去除,尤其是其中的化学镍。

本文提出一种低成本化学镍解决办法,能够有效降低化学镍至国家表三标准一、产品说明高效除镍剂HMC-M2是湛清环保与清华大学联合研发的,第三代重金属捕集剂(简称重捕剂),是利用特大高分子网捕的原理,将工业废水中的铜、镍等重金属螯合沉淀除去。

HMC-M2特别针对重金属废水中的电镀镍、化学镍,螯合效果好,作用快,污泥少,成本低,目前在全国各大电镀厂、线路板厂、发电厂广泛使用。

二、产品特点1. 在pH值2-12范围之内均可使用,使用范围广2. 可以把铜、镍处理至国家表三标准,污泥少,作用快3. 相比于液体重捕剂,以及固体重捕剂,效果更好,成本更低三、适用范围工业废水中的重金属铜、镍等超标,尤其是化学镍、络合镍四、适用废水类型电镀厂废水;线路板厂废水;化学镍废水;锌镍合金废水;重金属土壤废水;发电厂脱硫废水;其他含有重金属的工业废水五、外观指标:HMC-M2固体 HMC-M2水溶液六、对比实验效果:种类:某电镀厂化镍原水 水量:30吨/天 络合剂:次磷酸指标:Ni=30ppm pH=5.4处理办法:加入液体重捕剂 处理效果:Ni=0.3ppm少许沉淀,但是絮凝效果不好,溶液浑浊处理办法:加入等量HMC-M2 处理效果:Ni=0.05ppm固液分离,絮凝沉淀效果好 上层溶液无色透明七、实验室小试步骤1.预估用量:M2用量一般为镍的7-10倍,如果是碱性锌镍合金废水,M2用量可能要增加至镍的10-30倍。

2.确定最佳pH值:分别在pH=3-4,11-12两个pH条件下加入等量的M2,均匀搅拌反应10min以上,过滤后测滤液浓度,以浓度最低的样品确定最适pH;3.确定最佳用量:在最适pH条件下,分别加入不同量的M2,均匀搅拌反应10min 以上,过滤后测滤液浓度,以用量最小且可达标的样品确定最佳用量;4.确定工艺流程:根据现场条件,确定投加M2反应后直接过滤或者加入助凝剂进行沉淀。

低浓度络合铜镍电镀废水的处理技术研究的开题报告

低浓度络合铜镍电镀废水的处理技术研究的开题报告1. 研究背景电镀废水由于含有大量重金属离子,具有很强的毒性和危害性,如果直接排放环境会造成严重污染。

因此,对电镀废水进行有效处理是环境保护的重要任务之一。

目前常用的电镀废水处理方法包括化学沉淀法、离子交换法、生物法等,但对于低浓度的络合铜镍电镀废水,这些方法可能存在处理效果不佳的问题。

2. 研究目的本项目旨在开展低浓度络合铜镍电镀废水的处理技术研究,设计一种高效且经济可行的废水处理方案。

具体目的包括:(1)调查和分析目前低浓度络合铜镍电镀废水处理方法的现状和存在问题;(2)优选适用于低浓度络合铜镍电镀废水的处理技术;(3)设计废水处理流程,并进行相关试验验证;(4)对处理效果进行评价和分析。

3. 研究内容(1)调查和分析目前低浓度络合铜镍电镀废水处理方法的现状和存在问题。

对现有的废水处理方法进行收集整理,并对其处理效果、适用范围、经济性等方面进行评估和对比,找出其存在的问题和不足。

(2)优选适用于低浓度络合铜镍电镀废水的处理技术。

根据调查分析结果,结合自身研究经验和实验条件,优选适合低浓度络合铜镍电镀废水处理的技术方案,包括化学处理、生物处理等多种技术手段。

(3)设计废水处理流程,并进行相关试验验证。

依据选定的废水处理技术方案,设计出相应的废水处理流程,并进行相关实验验证,对处理效果、废水处理周期、废水处理成本等方面进行评价和分析。

(4)对处理效果进行评价和分析。

根据实验结果分析处理效果是否达到预期目标,对处理方案进行改进和优化,提高废水的处理效果,同时对废水处理方案的经济性进行分析。

4. 研究意义本项目的研究意义在于针对低浓度络合铜镍电镀废水这一特殊类型的废水,探索一种高效且经济可行的废水处理方案,保护环境、减少资源浪费,降低生产成本,具有重要的社会和经济价值。

5. 研究方法(1)文献资料法。

收集相关文献材料,对现有的废水处理方法进行收集整理,并对其处理效果、适用范围、经济性等方面进行评估和对比。

含镍废水的特性及处理方法

镀镍作为金属表面修饰的主要方式,其过程会产生大量的含镍废水,其中除了有以硫酸镍和氯化镍为主的游离态镍,还有因生产工艺需要添加各种络合剂,与废水中的Ni2+形成更稳定的TA-Ni、CA-Ni、SP-Ni等酸性络合镍,使得含镍废水难以有效处理,其超标排放会对环境造成严重污染. 目前,处理含镍废水常用的方法是以氢氧化物和硫化物为主的传统化学沉淀法,其主要适用于游离态镍处理,但对低浓度络合Ni 很难有效脱除,其他方法如电解法、高级氧化还原法,虽能保证出水总镍达标,但普遍存在处理成本较高,反应时间长,易引起二次污染等。

随着废水排放标准日益严格,需要开发一种更稳定有效深度除Ni 的方法,下面海普就为大家详细的介绍下含镍废水的特性及处理方法的介绍,希望对你有所帮助。

1、含镍废水处理现状和困局:镍是一种可致癌的重金属,此外它还是一种较昂贵的金属资源(价格是铜的2~4 倍)。

电镀镍因其具有优异的耐磨性、抗蚀性、可焊性而被广泛应用于电镀生产中,其加工量仅次于镀锌,在整个电镀行业中居第二位。

在镀镍过程中产生大量含镍废水。

如果含镍废水不加处理任意排放,不但会危害环境和人体健康,还会造成贵金属资源浪费。

含镍电镀废水主要来自于镀镍生产过程中镀槽废液和镀件漂洗水,废镀液量少但其中镍离子浓度含量非常高,镀件漂洗水是电镀废水的主要来源,占车间废水排放量的80% 以上。

镀件漂洗水水量大,但其中镍离子浓度与废镀液相比要小很多。

根据《电镀污染物排放标准》(GB 21900—2008)表2 ,特别排放限值0.1 mg·L-1。

电镀含镍废水的处理技术按照不同原理可将处理含镍电镀废水的方法分为三大类:化学法、物理化学法和生物处理法。

化学法:利用化学法处理含镍电镀废水主要有传统的化学沉淀法、新型工艺铁氧体法,以及高效重金属螯合沉淀法。

其中化学沉淀法又包括氢氧化物沉淀法、硫化物沉淀法。

在化学沉淀法处理电镀废水的实验研究中,用CaO 、CaCl2、BaCl2三种破络合剂处理镀镍废水,对比发现:BaCl2 的破络合效果较好,镍离子的去除率较高,CaCl 2的效果较差。

一种再生铜除镍方法

一种再生铜除镍方法引言镍是一种重要的工业金属,广泛应用于电子、化学、航空航天等领域。

然而,在镍加工过程中产生的废水和废液中含有高浓度的镍,对环境造成严重污染。

因此,开发一种高效、低成本的再生铜除镍方法是当今迫切需要解决的问题之一。

本文将介绍一种新型的再生铜除镍方法,利用先进的技术手段,高效地将废水和废液中的镍去除,并实现铜的再生利用。

方法及步骤1. 废水和废液预处理首先,收集含镍废水和废液,并进行预处理。

对于较浓的废水,可以采用稀释的方法,将其稀释至适宜的浓度范围,便于后续处理。

对于废液,则需要进行除杂处理,去除其中的悬浮物和杂质。

2. 离子交换接下来,将预处理后的废水和废液通过离子交换技术进行处理。

离子交换是一种常用的分离纯化技术,通过固液之间的离子交换作用,实现金属离子的去除和回收利用。

采用合适的离子交换树脂,将其中的镍离子吸附到树脂表面,同时将铜离子释放到溶液中。

通过控制操作条件,如溶液的酸碱度、温度等,可以提高离子交换的效率和选择性。

3. 铜回收与再生经过离子交换处理后,得到了富含镍离子的树脂和铜离子的溶液。

为了回收铜,可以采用电解的方法进行再生。

将树脂放置在电解槽中,作为阴极。

同时,通过阳极提供的电流,使溶液中的铜离子还原为铜金属,被沉积在阴极上。

经过一段时间的电解,可将大部分铜离子回收并还原。

4. 镍处理得到的富镍树脂需要进行处理,将其中吸附的镍离子除去。

这可以通过酸洗法、氧化还原法等方法实现。

具体操作可以根据实际情况进行选择。

优势和应用前景相较于传统的铜除镍方法,这种再生铜除镍方法具有以下优势:- 高效性:采用离子交换技术,去除效果好,可实现镍的高效去除和铜的高效回收。

- 经济性:相较于传统的物理化学方法,该方法成本更低,更具经济可行性。

- 环保性:有效降低了废水和废液中镍的浓度,减少了对环境的污染。

该方法在废水处理、金属回收等领域具有广阔的应用前景。

尤其对于镍加工行业来说,尽早引入该方法,可解决废水处理难题,实现资源的循环利用,推动行业可持续发展。

电镀废水(镀镍、镀铜、镀锌、镀铬)废水处理系统整改技术

江苏**电镀园区污水处理厂1000m3/d镀镍,铜,锌,铬废水处理系统整改方案上海玉畔环保设备有限公司SHANGHAI YUPAN ENVIRONMENTAL EQUPMENTAL CO.,LTD二零一四年十二月二日目录第一章系统概述 (3)第二章设计基础 (4)2.1废水特征 (4)2.1.1设计水量 (4)2.1.2设计水质 (4)2.2出水要求 (4)第三章系统改造解决方案 (5)3.1 废水分流 (5)3.2 喷漆废水预处理 (5)3.3 铜系统改造 (6)3.4 镍系统改造 (8)3.5 铬系统改造 (9)3.6 沉淀池改造 (9)3.7 生化系统改造 (10)第四章整改设备清单 (12)第一章系统概述江苏**电镀园区污水处理厂于2014年对原有污水处理站进行改造,目前已改造完成,但经过一段时间调试,改造后的处理系统仍然有多项指标不合格。

其中电镀废水处理系统出水的铜,镍,铬等重金属超标, COD,氨氮和总磷均不同程度超标。

根据这一现状,我司对改造后的现有系统进行排查分析。

总结以下几点问题:(1)、污水站各路污水虽有分流,但仅仅从大的方面进行分质,小水量及异常排水未做详细的分流管路,且由于厂内小电镀厂较多,管理上不够严格,很难避免各厂家有偷排漏排现象。

同时也因所做产品的差异,导致各时期排放的污水中所含的污水物种类也有变化,导致系统出水指标波动。

(2)、喷漆废水未经过分流,直接进入含铜废水调节池,对后续处理系统产生了一定的影响:一方面高浓度COD的喷漆废水影响了含铜废水的破络效果,另一方面对生物毒害的喷漆废水进入生化系统后,导致生物活性降低,且无法生物降解,使得出水COD增高。

(3)、电镀铜废水混有氨铜,焦铜等络合铜,采用现有的工艺将难实现破络反应,导致络合铜无法去除,铜沉淀出水指标严重超标。

且拉链氧化槽里的大量双氧化进水系统,让后端反应产生大量泡沫,且使生化池内的生物菌大量死亡,菌泥残体上浮,二沉池沉淀出水悬浮物多。

铜锌镍水处理工艺流程

铜锌镍水处理工艺流程Water treatment processes for copper, zinc, and nickel are essential for protecting the environment and human health. These metals can be highly toxic if released into water bodies without proper treatment. Therefore, it is crucial to implement effective treatment technologies to ensure that water quality is maintained at safe levels. The process typically involves several stages, including precipitation, filtration, and chemical dosing, to remove these metals from wastewater.对于铜、锌和镍的水处理工艺对保护环境和人类健康至关重要。

如果这些金属没有经过适当处理而释放到水体中,它们可能会具有很高的毒性。

因此,实施有效的处理技术至关重要,以确保水质保持在安全水平。

该过程通常包括几个阶段,包括沉淀、过滤和化学投加,以从废水中去除这些金属。

One of the key methods used in copper, zinc, and nickel water treatment is precipitation. This process involves adding chemicals to the wastewater that react with the metals to form insoluble compounds, which can then be easily removed through sedimentation or filtration. By precipitating these metals, theconcentration of toxic heavy metals in the water can be significantly reduced, making it safer for discharge into the environment.在铜、锌和镍水处理中使用的关键方法之一是沉淀。

含铜电镀废水的五种处理方法

含铜电镀废水的五种处理方法镀铜层常作为镀镍、镀锡、镀铬、镀银、镀金的底层,以提高基体金属与表面镀层的结合力和镀层的防腐蚀性能,因此,含铜电镀废水在电镀行业中十分普遍,而且该种工业废水通常含有多种重金属和络合剂。

目前,对于含铜电镀废水的处理主要采用化学法、离子交换法、膜分离法、吸附法、生物法等。

1 化学法处理含铜电镀废水1)中和沉淀法目前国内常采用化学中和法、混凝沉淀法处理含铜综合电镀废水,在对废水中的酸、碱进行中和的同时,铜离子形成氢氧化铜沉淀,然后再经固液分离装置去除沉淀物。

单一含铜废水在pH值为6.92时,就能使铜离子沉淀去除而达标,一般电镀废水中的铜与铁共存时,控制pH值在8~9,也能使其达到排放标准。

然而对既含铜又含其它重金属及络合物的混合电镀废水,铜的去除效果不好,往往达不到排放标准,主要是因为此方法的处理实质是调节废水pH值,而各种金属最佳沉淀的pH值不同,使得去除效果不好;再者如果废水中含有氰、铵等络合离子,与铜离子形成络合物,铜离子不易离解,使得铜离子不能达标排放。

特别是对含有氰的含铜混合废水经处理后,铜离子的浓度和CN-的浓度几乎成正比,只要废水中的CN-存在,出水中的铜离子浓度就不会达标。

这就使得利用中和沉淀法处理含铜混合废水的出水效果不好,特别是对于铜的去除效果不佳。

2)硫化物沉淀法硫化物沉淀法处理含铜废水具有很大的优势,可以解决一些弱络合态重金属不达标的问题,硫化铜的溶解度比氢氧化铜的溶解度低得多,而且反应的pH值范围较宽,硫化物还能沉淀部分铜离子络合物,所以不需要分流处理。

然而,由于硫化物沉淀细小,不易沉降,限制了它的应用,另外氰根离子的存在影响硫化物的沉淀,会溶解部分硫化物沉淀。

3)电化学法电化学方法处理含铜废水具有高效、可自动控制、污泥量少等优点,且处理含铜电镀废水能直接回收金属铜,处理时对废水含铜浓度的范围适应较广,尤其对浓度较高(铜的质量浓度大于1g/L时)的废水有一定的经济效益,但低浓度时电流效率较低。

基于电镀废水中铜、镍的回收技术研究

基于电镀废水中铜、镍的回收技术研究[摘要]电镀废水含有大量铜、镍、铁、铬等有价金属离子,直接排放会对环境造成严重的污染。

本文通过采用分级沉淀法对某电镀工业园区的电镀废水进行处理,探索了如何回收电镀废水中的铜、镍。

该工艺在实现废水达标排放的同时,可显著提高污泥品位,促进其资源化。

[关键字]电镀废水铜镍回收工艺电镀企业日常生产产生大量含重金属的废水,重金属离子不易分解且毒性较大,必须严格处理后才能排放。

电镀废水中重金属处理和回收技术有不少,如离子交换法、电解法、膜分离法、电去离子法等。

目前以上方法都在一定程度上得到应用,但都要求对电镀废水进行严格的分质分流,且处理水量不能太大;而实际生产中,很难实现废水彻底的分质分流效果。

因此,本文结合某电镀工业园区内电镀综合废水回收工程,采用三级沉淀法处理工业园区的电镀废水,研究了三级沉淀回收工艺和各因素对回收效果的影响。

通过工艺使用后的结果表明,此工艺在确保污水达标排放的前提下减少污泥量,提高污泥品位,使其具有回收价值,从而实现污泥的资源化。

1 实验分析某电镀工业园区内的电镀综合废水,其pH为 1.3,含Cu2+89.8mg/L、Ni2+60.85mg/L。

1.1 主要仪器及试剂TAS-990 原子吸收分光光度计,北京普析通用设备公司;PHS-3C型pH计,上海雷磁厂;JJ-4六联搅拌仪,金坛友联仪器研究所;工业纯石灰,浙江建德石灰厂;分析纯液碱,上海化学试剂厂。

1.2 工艺流程(1)一级沉淀:在含有铜镍的电镀混流废水中投加石灰乳溶液调节pH为2.0~4.0,按0.005g/L加入絮凝剂PAM(聚丙烯酰胺),生成的沉淀用沉淀池进行固液分离,测定铜镍损失率。

(2)二级沉淀:向经一级沉淀的电镀混流废水投加石灰乳溶液调节pH为5.0~7.0,并按0.005g/L加入絮凝剂PAM,对生成的沉淀进行固液分离,测定污泥的量和其铜、镍含量。

(3)三级沉淀:向经二级沉淀的废水加液碱/石灰乳混合溶液,调节pH为10.5,并按0.005g/L加入絮凝剂PAM,用沉淀池进行固液分离,测定污泥的量和其含铜、镍量,最后通过加入硫酸调节出水pH至中性,实现电镀废水达标排放。

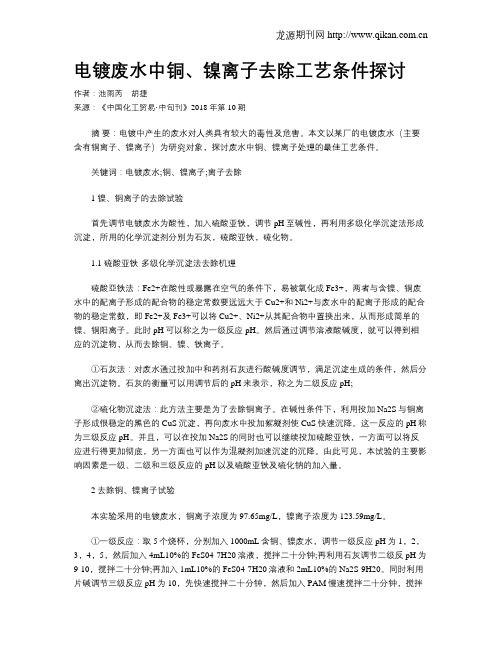

电镀废水中铜、镍离子去除工艺条件探讨

电镀废水中铜、镍离子去除工艺条件探讨作者:池雨芮胡捷来源:《中国化工贸易·中旬刊》2018年第10期摘要:电镀中产生的废水对人类具有较大的毒性及危害。

本文以某厂的电镀废水(主要含有铜离子、镍离子)为研究对象,探讨废水中铜、镍离子处理的最佳工艺条件。

关键词:电镀废水;铜、镍离子;离子去除1 镍、铜离子的去除试验首先调节电镀废水为酸性,加入硫酸亚铁,调节pH至碱性,再利用多级化学沉淀法形成沉淀,所用的化学沉淀剂分别为石灰,硫酸亚铁,硫化物。

1.1 硫酸亚铁-多级化学沉淀法去除机理硫酸亞铁法:Fe2+在酸性或暴露在空气的条件下,易被氧化成Fe3+,两者与含镍、铜废水中的配离子形成的配合物的稳定常数要远远大于Cu2+和Ni2+与废水中的配离子形成的配合物的稳定常数,即Fe2+及Fe3+可以将Cu2+、Ni2+从其配合物中置换出来,从而形成简单的镍、铜阳离子。

此时pH可以称之为一级反应pH。

然后通过调节溶液酸碱度,就可以得到相应的沉淀物,从而去除铜、镍、铁离子。

①石灰法:对废水通过投加中和药剂石灰进行酸碱度调节,满足沉淀生成的条件,然后分离出沉淀物。

石灰的衡量可以用调节后的pH来表示,称之为二级反应pH;②硫化物沉淀法:此方法主要是为了去除铜离子。

在碱性条件下,利用投加Na2S与铜离子形成很稳定的黑色的CuS沉淀,再向废水中投加絮凝剂使CuS快速沉降。

这一反应的pH称为三级反应pH。

并且,可以在投加Na2S的同时也可以继续投加硫酸亚铁,一方面可以将反应进行得更加彻底,另一方面也可以作为混凝剂加速沉淀的沉降。

由此可见,本试验的主要影响因素是一级、二级和三级反应的pH以及硫酸亚铁及硫化钠的加入量。

2 去除铜、镍离子试验本实验采用的电镀废水,铜离子浓度为97.65mg/L,镍离子浓度为123.59mg/L。

①一级反应:取5个烧杯,分别加入1000mL含铜、镍废水,调节一级反应pH为1,2,3,4,5,然后加入4mL10%的FeS04·7H20溶液,搅拌二十分钟;再利用石灰调节二级反pH为9-10,搅拌二十分钟;再加入1mL10%的FeS04·7H20溶液和2mL10%的Na2S·9H20。

含镍废水的处理

含镍废水的处理近年来,随着我国环境持续恶化,不但给我国人民的生活带来了很大的困扰,也会对我国经济发展造成极大的阻碍,国家对环保要求越来越严格。

随着现代金属镀件业的快速发展,镀镍在金属镀件中得到了广泛的应用。

电镀过程中产生重金属废水是电镀行业潜在危害性极大的废水类别。

镍是一种可致癌的重金属,此外它还是一种较昂贵的金属资源(价格是铜的2~4倍)。

电镀镍因其具有优异的耐磨性、抗蚀性、可焊性而被广泛应用于电镀生产中,其加工量仅次于镀锌,在整个电镀行业中居第二位。

含镍废水对环境和人类的伤害含镍废水对环境的危害主要体现在水资源和土壤的污染。

含镍电镀废水主要来自于镀镍生产过程中镀槽废液和镀件漂洗水,含镍废水主要以硫酸镍为主,次磷酸钠为还原剂、柠檬酸钠为络合剂,醋酸钠为缓冲剂的酸性化学镀镍废液。

废镀液量少但其中镍离子浓度含量非常高,镀件漂洗水水量大,但其中镍离子浓度与废镀液相比要小很多。

根据《电镀污染物排放标准》(GB 21900—2008)表2,允许排入水体的电镀废水中总镍质量浓度最高为0.5 mg/L。

在镀镍漂洗废水中,含有大量的硫酸镍和氯化镍,镍的化合物能刺激人体的精氨酶、羧化酶,引起各种炎症,伤害心肌和肝脏。

《污水综合排放标准》(GB8978-1996)其中关于污水中总镍的要求是小于等于1mg/l。

2008年国家颁布了《电镀污染物排放标准》(21900-2008),因此污水含镍标准2018年规定小于等于0.5 mg/l,其中环境敏感地区则要求小于等于0. mg/l,《铜镍钴工业污染物排放标准》(GB25467-2010)其中总镍要求小于等于0.5 mg/l。

一、含镍废水性质含镍废水主要以硫酸镍为主,次磷酸钠为还原剂、柠檬酸钠为络合剂,醋酸钠为缓冲剂的酸性化学镀镍废液。

本实验含镍废水的主要成分酸度(游离酸):1.19(HCl计)、T-Ni:6.56g/l、T-Fe:741.92mg/l、Cu:3.51mg/l、T-Cr:2.47mg/l、NH4-N/:3.90g/l、P:14.58g/l、COD:55479.2mg/、PH:4.56实验方法及原理2.1实验方法取少量含镍废水,加入液碱调节PH值,反应一定时间,然后加入一定量的工业次氯酸钠进行氧化,反应一定时间进行沉淀分离。

两步混凝法去除电镀废水中的铜和镍_刘耀兴

1 实验部分

1.1 试 验 水 样 本试验研 究 用 水 取 自 该 电 镀 厂,水 质 指 标 见 表

1.

表 1 原 水 样 水 质 指 标

溶液 pH

CODCr

Cu2+

Ni 2+

/(mg·L-1) /(mg·L-1) /(mg·L-1)

1.55

225.0

198.0

75.0

1.2 试 剂 与 仪 器 氢氧化钙、氢氧 化 钠 (国 药 集 团 化 学 试 剂 有 限 公

在 混 凝 剂 聚 合 氯 化 铝 铁 投 加 量 为 0.75g/L,助 凝 剂 PAM 投 加 量 为 0.15g/L,废 水 pH 分 别 为 7.0、 8.0、9.0、10.0、11.0和12.0时,研究溶液pH 对废水 处理效果的影响,结果如图2所示.由图2 可见,随着 废水 pH 由 7.0 升 高 至 11.0 时,处 理 后 水 中 Ni 2+ 、 Cu2+ 浓度逐渐降低;废水 pH 高于11.0时,处 理 后 水 中 Ni 2+ 、Cu2+ 浓度缓慢升高.当 溶 液 pH 为 11.0 时,

废水 pH 采 用 酸 度 计 测 定;Cu2+ 和 Ni 2+ 两 种 金 属离子采用原子吸收法测定.

2 结果与讨论

2.1 调节 pH 试剂与混凝剂类型优化 中和酸性废水一般用氢氧化钠和氢氧化钙两种

试剂,但氢氧化钠和氢氧化钙对混凝效果具有一定 的 影响.此部分试验分别用氢氧化钠和氢氧化钙溶液 调 节废水 pH 至 10 后,在 PAM 的投加量为 0.15g/L, 混 凝 剂 聚 合 硫 酸 铁 、聚 合 氯 化 铝 、聚 合 氯 化 铝 铁 、聚 合 硫 酸 铁 与 聚 合 氯 化 铝 1∶1 溶 液 的 投 加 量 为 0.75g/L 的 条 件 下 ,考 察 氢 氧 化 钠 、氢 氧 化 钙 分 别 作 为 调 节 pH 试 剂 以 及 混 凝 剂 类 型 对 废 水 处 理 效 果 的 影 响 ,结 果 如 图1所示.

铜镍废水处理

2010-03-25 16:47前言电镀生产企业,根据不同的镀种和产品,均须大量选用各种重金属作为原料,如金、银、铜、镍、铬、锌、铁、镉等。

在电镀过程中,部分重金属进入废水中,并通过废水处理流程进入污泥,成为电镀污泥。

电镀污泥是一种典型的危险废物(危险废物编号为 HW22),必须经过严格的无害化处理。

一般电镀生产企业的电镀污泥产量均较大,一个处理量为1万吨/天的废水站,其产泥量可达1800吨/年。

表1为一个典型的电镀工业园的各类污泥产生量及污泥中重金属含量。

由表1可以看出,各镀种均有电镀污泥产生,来源广泛。

电镀污泥含有大量的重金属,具有回收价值,若对其进行资源化回收,既可避免污染环境,还可产生一定经济效益。

1 电镀污泥的危害及影响重金属普遍具有较大的毒性,其通过水、气和食物链进入人体后,会在体内累积,严重影响人体健康,甚至危及生命。

电镀污泥中的重金属对环境产生的影响,主要表现在以下方面:(1)电镀污泥临时堆放或处置时,污泥因表面干燥而引起扬尘,重金属进入大气中造成污染。

(2)临时堆放点由于雨水淋浸会产生固废渗出液,使重金属进入地表水及地下水造成污染。

如果采用被污染的废水灌溉农作物,重金属就会进入食物链。

(3)固废堆放或处置过程容易污染土壤,影响农作物的生长,或通过农作物进入食物链。

(4)固废运输过程中,因管理措施不严、发生交通事故等,可能会对沿途的环境造成污染。

2 电镀污泥的处理与处置由于电镀污泥中含有大量的贵金属,具有回收价值,因而电镀生产过程中产生的金、银等贵金属,一般各企业内部已经回收,不会进入电镀污泥中。

根据各种重金属的市场价格,电镀污泥中一般较具有回收价值的是含镍污泥和含铜污泥。

本文以处理量为1万t/d废水处理站为例,简要介绍了产生的含镍污泥和含铜污泥的“酸浸出”回收处理工艺。

2.1 含镍污泥处理酸浸出工艺含镍污泥的分离处理包括酸浸出、铜萃取和除杂提纯三个步骤。

2.1.1 酸浸出电镀污泥中加水、硫酸,利用化学反应热进行浸出,pH为1.0,固∶水∶酸=1∶4∶1,搅拌2.5小时,镍、铜的浸出率大于96%,浸出到终点后,进行压力过滤,浸出液送后道萃取,浸出渣水洗干净后送固化场制砖固化处理,清洗水返回酸浸出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅析电镀含铜和含镍污泥的资源化回收工艺 2010-03-25 16:47 前言电镀生产企业,根据不同的镀种和产品,均须大量选用各种重金属作为原料,如金、银、铜、镍、铬、锌、铁、镉等。

在电镀过程中,部分重金属进入废水中,并通过废水处理流程进入污泥,成为电镀污泥。

电镀污泥是一种典型的危险废物(危险废物编号为HW22,必须经过严格的无害化处理。

一般电镀生产企业的电镀污泥产量均较大,一个处理量为 1万吨/ 天的废水站,其产泥量可达 1800 吨/ 年。

表 1 为一个典型的电镀工业园的各类污泥产生量及污泥中重金属含量。

由表 1 可以看出,各镀种均有电镀污泥产生,来源广泛。

电镀污泥含有大量的重金属,具有回收价值,若对其进行资源化回收,既可避免污染环境,还可产生一定经济效益。

1电镀污泥的危害及影响重金属普遍具有较大的毒性,其通过水、气和食物链进入人体后,会在体内累积,严重影响人体健康,甚至危及生命。

电镀污泥中的重金属对环境产生的影响,主要表现在以下方面:(1)电镀污泥临时堆放或处置时,污泥因表面干燥而引起扬尘,重金属进入大气中造成污染。

(2)临时堆放点由于雨水淋浸会产生固废渗出液,使重金属进入地表水及地下水造成污染。

如果采用被污染的废水灌溉农作物,重金属就会进入食物链。

3)固废堆放或处置过程容易污染土壤,影响农作物的生长,或通过农作物进入食物链。

(4)固废运输过程中,因管理措施不严、发生交通事故等,可能会对沿途的环境造成污染。

2电镀污泥的处理与处置由于电镀污泥中含有大量的贵金属,具有回收价值,因而电镀生产过程中产生的金、银等贵金属,一般各企业内部已经回收,不会进入电镀污泥中。

根据各种重金属的市场价格,电镀污泥中一般较具有回收价值的是含镍污泥和含铜污泥。

本文以处理量为 1 万 t/d 废水处理站为例,简要介绍了产生的含镍污泥和含铜污泥的“酸浸出”回收处理工艺。

含镍污泥处理酸浸出工艺

含镍污泥的分离处理包括酸浸出、铜萃取和除杂提纯三个步骤。

酸浸出

电镀污泥中加水、硫酸,利用化学反应热进行浸出,pH为,固:水:酸 =

1: 4: 1,搅拌小时,镍、铜的浸出率大于 96% ,浸出到终点后,进行压力过滤,浸出液送后道萃取,浸出渣水洗干净后送固化场制砖固化处理,清洗水返回酸浸出。

浸出过程的主要化学反应如下:

Ni+H2SO=NiSQ+H T

Ni(OH)2+H2SO4=NiSO4+2H2O

NiO+H2SO4=NiSO4+H2O

Fe O+H2S O4=FeS O4+H2 O

Cu O+H2S O4=CuS O4+H2 O

Cu(OH)2+H2SO4=CuSO4+2H2O

铜萃取萃取液用磺化煤油做载体,形成铜萃取有机相,用量为磺化煤油:萃取剂=

15: 1,萃取条件为:pH=2,有机相(0):水相(W = 1 : 1,采用两段萃取以最大限度地萃取浸出液中的铜,萃取到终点后静置分层,萃取水相除杂提纯硫酸镍,铜负载有机相用10%〜15%的硫酸反萃得硫酸铜溶液,空载有机相送铜萃取。

采用国际先进的铜萃取剂,铜的萃取率可达 99%以上。

由于萃取液中铜含量较低,为便于后道的铜提取,用膜反渗透进行浓缩,同时可以将反渗透水用于浸出渣的水洗,节约水的用量。

除杂提纯

经过铜萃取后,富镍溶液中还含有铁、少量的铜、钙和镁等杂质,必须除杂后才能制得符合工业标准的硫酸镍。

提铜后的富镍溶液经 . 针铁矿法除铁后压滤,压滤渣送固化场固化处理,滤液用杂质萃取液萃杂,进一步深度除杂后得到工业级的硫酸镍溶液。

在这个过程中,镍的损失很少,通过提纯,镍的回收率可达98%。

部分清

洗废水送中和污水处理池处理达标后排放。

用“酸浸出-多级萃取”工艺,污泥中的镍、铜回收率可达 96%以上。

通过镍物料平衡可以看出,最后的废渣量仅有原污泥的 20%左右,从而大大减少了污泥的排放量。

含镍污泥处理工艺流程见图 1。

含铜污泥处理酸浸出工艺含铜污泥的分离处理包括酸浸出、铜萃取和镍富集三个步骤。

酸浸出

电镀污泥中加水、硫酸、氧化剂,利用化学反应热进行浸出,pH为,固:水:酸=

1: 4: 1,搅拌小时,镍的浸出率大于 98%,铜大于 96%,浸出到终点后,重力过滤,浸出液送后道萃取,浸出渣水洗干净后送固化场制砖固化处理,清洗水返回酸浸出。

浸出的主要化学反应如下:

CuO+H2SO4=CuSO4+H2O

Cu(OH)2+H2SO4=CuSO4+2H2O

Ni+H2SQ=NiSC4+H T

Ni(OH)2+H2SO4=NiSO4+2H2O

NiQ+H2SQ4=NiSQ4+H2Q

FeQ+H2SQ4=FeSQ4+H2Q

铜萃取萃取液用磺化煤油做载体,形成铜萃取有机相,用量为磺化煤油:萃取剂=

15: 1,萃取条件为:pH=2,有机相(Q):水相(W = 1 : 1,采用两段萃取以最大限度地萃取浸出液中的铜,萃取到终点后静置分层,萃取水相送镍萃取富集硫酸镍,铜负载有机相用10%〜15 %的硫酸反萃得硫酸铜溶液,空载有机相送铜萃取。

采用国际先进的萃取剂,铜的萃取率可达 99%以上。

反萃液经热浓缩后得到工业五水硫酸铜。

镍的萃取和富集经过铜萃取后,萃取余液中还含有镍、铁、钙和镁等重金属,由于镍含量较低,所以必须经多级萃取将镍富集,才能便于提纯。

在这个过程中,镍的损失很少,镍的回收率可达 98%。

反萃液经膜反渗透富集后送镍提纯,水回用于浸出渣的水洗。

用“酸浸出-多级萃取”工艺,污泥中的镍、铜回收率可达96%以上。

镍富集过程

中的部分废水送污水处理厂综合污水池处理达标后排放。

含铜污泥处理工艺流程见图 2。

含铜、含镍污泥处理主要原材料消耗及理化性质

主要原辅材料主要原辅材料规格及年耗量见表 2。

高浓度含铜污泥和含镍污泥的产生

污泥处理生产中所涉及的污泥,均为电镀生产线产生的污泥。

电镀企业一般涉及铜、镍、锌、锡、铬、金、银等电镀和化学镀工艺,电镀废水中含有铜、镍、锌、锡、铬、金、银、镀件金属等重金属,电镀污水可采用化学法为主辅以生化法的处理工艺。

对污水处理产生的污泥进行回收利用时,为了便于金属的回收利用,在电镀污水处理过程中采用分质单独收集,分别进行化学沉淀处理,这样可以得到相对单纯的含铜、含镍污泥。

电镀污泥在经过重力脱水和机械压缩后得到含水量约75%

的泥渣。

污泥中的重金属含量及物相组成见表 3。

从表 3 中可以看出,铜、镍占重金属总排放量的比例较大,具有较大的回收利用价值;锡、铬、锌等重金属占总金属排放量的比例较少,利用价值不高,可外售给其他企业进行固化制砖处理;金、银等属于贵金属,由各电镀生产厂家采用在线回收处理,污泥回收可不予考虑。

含铜、含镍污泥处理中的物料平衡

含镍污泥处理的物料平衡(见表 4和图 3)

含铜污泥处理的物料平衡(见表 5和图 4)

金属平衡污泥处理的镍、铜平衡见图 5。

由图 5 看出,镍的回收率为 %,铜的回收率为 %。

3结语

(1)电镀污泥中含有大量铜和镍,对环境具有相当大的危害,但若对其进行恰当处理,就可变废为宝,不但可以消除环境污染,还可产生较好的经济效益。

(2)含铜污泥和含镍污泥均可采用萃取工艺进行回收,产品为硫酸铜和硫酸镍,其中铜的回收率可

达 %,镍的回收率可达 %。