盖注塑模具设计任务书

DVD遥控器前盖注塑模设计任务书

1、模具绘图布局合理,视图完整、清晰,各项内容符合标准要求。

2、设计图纸应符合学校的要求,不少于3张零号图纸的结构设计图、装配图和零件图,其中应包含一张以上用计算机绘制的具有中等难度的1号图纸,同时至少有折合1号图幅以上的图纸用手工绘制。

(三)设计说明书

1、资料数据充分,并标明数据出处。

进度安排

起止日期

工作内容

备注

2011年2月~ 5月

1周(2、21—2、28)

4周(2、28—3、25)

2周(3、28—4、10)

2周(4、11—4、24)

1周(4、25—5、1)

5周(5、2—6、3)

1周(6、6—6、10)

完成毕业设计的选题和开题报告;

进行毕业实习及调研;

进行工艺及结构设计;

绘制装配图和零件图;ห้องสมุดไป่ตู้

[9]叶久新.塑料制品成型及模具设计[M].湖南科学技术出版社,2005

[10]中国机械工程学会.中国模具设计大典(第二卷)[M].江西科学技术出版社,2003

[11]张建钢等.数控技术[M].华中科技大学出版社,2000

[12]胡蓉,PRO/E在模具中的应用[J].机械工程与自动化2005

[13]梅红吹,余拔龙,浅谈塑料模具CAD/CAM设计与制造工艺[J] .中国科技信息,2005

[14]朱福顺,王鹏程,郭胜利,模具材料及其发展概况[J] .内蒙古石油化工,2005

[15]杨俊秋,浅谈塑料模具毕业设计[J].模具制造,2005,(7)

教研室

意见

年月日

系主管领导意见

年月日

2、计算过程详细、完全。

3、公式的字母含义应标明,有时还应标注公式的出处。

塑料饭盒盒盖模具设计任务书

塑料饭盒盒盖模具设计任务书设计一款塑料饭盒盒盖模具是一项具有挑战性的任务。

在市场上存在着许多不同种类的餐盒,而设计者需要在确保产品美观实用的同时,还要考虑到成本控制和生产效率。

本任务书将介绍塑料饭盒盒盖模具设计的要求和细节,以确保最终产品能够达到客户的要求和期望。

任务概述本任务的目标是设计一款塑料饭盒盒盖模具,以生产符合市场需求的高品质、耐用、易于清洗的餐盒。

该模具应能够充分利用原材料,确保成本控制同时提高生产效率。

同时,应充分考虑设计的美观性、实用性和人性化需求,以使顾客满意。

任务要求1.设计的塑料饭盒盒盖模具应该符合以下要求:·产品应该具有良好的耐用性,能够承受日常使用的压力和摩擦。

·产品应该具有良好的密封性能,防止食物溢出或气味泄漏。

·产品应该易于清洗,方便顾客保持清洁和卫生。

·产品应该符合食品接触材料的安全标准,不含有有害物质。

2.设计的塑料饭盒盒盖模具应该充分考虑以下因素:·产品应能够在合理的时间内生产出大量的餐盒。

·模具应能够充分利用原材料,最小化浪费。

·模具应该易于维护和保养,以提高生产效率。

·产品应该美观、实用和人性化,以提高消费者的购买欲望。

3.设计者应该提供以下信息:·完整的产品设计图纸,包括各个部分的尺寸、形状和比例。

·详细的模具设计图纸,包括模具结构和构造。

·完整的材料清单和成本计算表,包括生产每个餐盒的成本和预计收益。

·产品样品和模具样品,以进行测试和评估。

任务计划本任务需要设计者在3个月内完成。

计划包括以下阶段:·阶段1:收集信息和分析需求(1个月)设计者需要与客户和生产厂商进行沟通和协商,了解他们的需求和要求,并进行市场调研和竞争情况分析,以确定设计的方向和目标。

·阶段2:设计和建模(1个月)设计者需要根据市场需求和客户要求,制定和实施设计方案,并进行模型制作和测试。

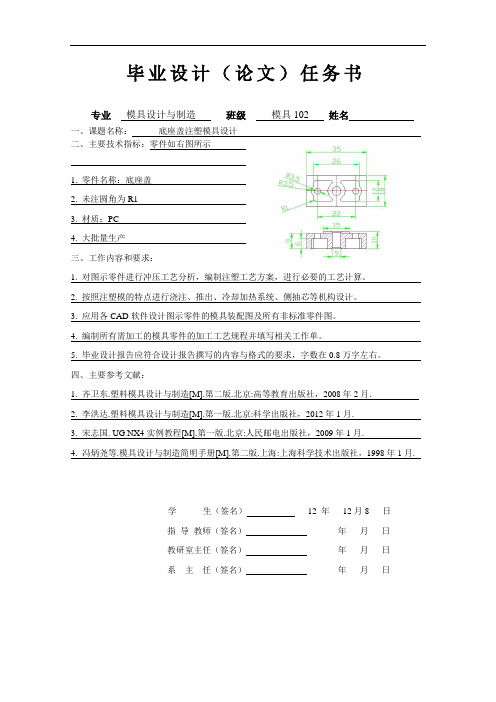

底座盖注塑模具设计

毕业设计(论文)任务书

专业模具设计与制造班级模具102 姓名

一、课题名称:底座盖注塑模具设计

二、主要技术指标:零件如右图所示

1. 零件名称:底座盖

2. 未注圆角为R1

3. 材质:PC

4. 大批量生产

三、工作内容和要求:

1. 对图示零件进行冲压工艺分析,编制注塑工艺方案,进行必要的工艺计算。

2. 按照注塑模的特点进行浇注、推出、冷却加热系统、侧抽芯等机构设计。

3. 应用各CAD软件设计图示零件的模具装配图及所有非标准零件图。

4. 编制所有需加工的模具零件的加工工艺规程并填写相关工作单。

5. 毕业设计报告应符合设计报告撰写的内容与格式的要求,字数在0.8万字左右。

四、主要参考文献:

1. 齐卫东.塑料模具设计与制造[M].第二版.北京:高等教育出版社,2008年2月.

2. 李洪达.塑料模具设计与制造[M].第一版.北京:科学出版社,2012年1月.

3. 宋志国. UG NX4实例教程[M].第一版.北京:人民邮电出版社,2009年1月.

4. 冯炳尧等.模具设计与制造简明手册[M].第二版.上海:上海科学技术出版社,1998年1月.

学生(签名)12 年12月8 日

指导教师(签名)年月日

教研室主任(签名)年月日

系主任(签名)年月日。

模具毕业设计42咖啡杯盖注塑模具设计

x x x x 大学——xx学院模具制造工艺课程设计说明书设计题目:咖啡杯盖注塑模具设计姓名:xxx班级:xxxxx学号:xxxxxxx指导老师:xxxxxxxx年x月x日xxxxxxxx学院xx 级学生专业课程设计任务书079013班模具设计与制造专业类学生: xxxx日期:自xxxx年xx 月xx日至 xxxx年x月x日指导教师: xxxx目录目录........................................................................................................................................ - 3 - 一.塑件的分析.......................................................................................................................... - 6 - 二.注射机的选择...................................................................................................................... - 7 - 三.注射机有关工艺参数的校核.............................................................................................. - 7 -1.型腔数量的确定和校核........................................................................................................... - 7 -2.锁模力的校核................................................................................................................... - 8 -3.注射压力的校核............................................................................................................... - 8 -4.开模行程的校核............................................................................................................... - 8 -5.推出装置的校核............................................................................................................... - 8 -四.型腔的布局与分型面设计..................................................................................................... - 9 -1.型腔的布局....................................................................................................................... - 9 -2.分型面的选择................................................................................................................... - 9 - 五.浇注系统的设计................................................................................................................ - 11 -1.主流道的设计................................................................................................................. - 11 -2.分流道设计..................................................................................................................... - 11 -(1).分流道的形状与尺寸..................................................................................... - 11 -(2).分流道的长度................................................................................................. - 11 -(3).分流道的表面粗糙度..................................................................................... - 11 -3.浇口的设计..................................................................................................................... - 12 -(1).浇口的选用..................................................................................................... - 12 -(2).浇口位置的选择............................................................................................. - 12 - 六.成型零部件的设计............................................................................................................ - 13 -1.凹模和凸模的结构设计................................................................................................. - 13 -2.成型零件的工作尺寸计算............................................................................................. - 14 -(1)型腔和型芯径向尺寸的计算.......................................................................... - 14 -(2)型腔深度和型芯高度尺寸的计算.................................................................. - 15 - 七.合模导向机构设计............................................................................................................... - 16 - 八.推出机构设计.................................................................................................................... - 17 -1.推出机构及机构组成..................................................................................................... - 17 -2.推出机构的分类............................................................................................................. - 17 -3.推出结构的设计要求..................................................................................................... - 17 -4.推杆的设计..................................................................................................................... - 17 -(1)推杆的形状...................................................................................................... - 17 -(2)推杆位置的选择.............................................................................................. - 18 - 九.侧向分型与抽芯机构的设计............................................................................................ - 18 -1.抽芯力与抽芯距的确定................................................................................................. - 19 -(1)抽心力的确定.................................................................................................. - 19 -(2)抽芯距地确定.................................................................................................. - 19 -2.斜导柱的设计................................................................................................................. - 19 -(1)斜导柱的基本形式.......................................................................................... - 19 -(2)斜导柱倾斜角的选择...................................................................................... - 20 -(3)斜导柱长度计算.............................................................................................. - 20 -(4)侧滑块的设计....................................................................................................... - 21 - 十.设计小结............................................................................................................................ - 22 - 十一.参考文献........................................................................................................................ - 22 -塑料模具课程设计————咖啡杯盖塑件名称:咖啡杯盖材料:ABS产品塑件图一.塑件的分析ABS塑料,化学名称:丙烯腈-丁二烯-苯乙烯共聚物,英文名称:Acrylonitrile Butadiene Styrene,比重:1.08~1.2克/立方厘米。

毕业设计(论文)-塑料端盖注塑模具设计

毕业设计(论文)任务书指导教师签字:教研室主任签字:学生姓名高雪慧专业班级模具设计与制造z070220班指导教师范敏课题类型工程设计题目塑料端盖注塑模具设计主要研究目标(或研究内容)1、应达到的目标:(1)完整设计一套能够生产塑件的塑料注射模具;(2)设计的模具结构合理,参数选择正确,基本符合实际生产需要;(3)绘图符合国家标准、结构表达完整,尺寸标注正确;(4)设计说明书内容完整、符合规定的格式要求。

2、主要技术要求:(1)塑件材料选用市场能买到的常用塑料(如工程塑料ABS或聚氯乙烯PVC等);(2)生产类型为大批量生产,年产量为30万件;课题要求、主要任务及数量(指图纸规格、张数,说明书页数、论文字数等)(1)分析塑料件的结构特征,绘出塑件零件图,确定塑件的质量和体积;(2)根据塑件的生产要求选定注射工艺参数,制定注射工艺规程;(3)选择能满足生产需要的注射机;(4)确定塑料注射模具的设计方案,绘出装配草图,确定每个零件的形状、尺寸、公差、材料、热处理方式和技术条件等;(5)绘制注射模具的装配图和全部零件的零件图,写出3万字左右的设计说明书.。

进度计划(1)1~3周,选择塑料件,查阅相关资料,学习塑料模具的设计方法。

(2)4~7周,根据任务书要求,对塑件进行分析,确定模具的设计方案,按步骤进行设计计算,确定工艺参数,画出模具的装配结构草图,并确定草图中各零件的结构、尺寸、材料、公差和技术要求。

(3)8~10周,书写设计说明书,用CAD画出模具装配图和所有零件的零件图,绘出主要零件的立体模型图,交指导教师审查。

(4)11~12周,按指导教师的要求对设计说明书和图的电子稿进行修改,修改后交主要参考文献(1)于保敏塑料成型工艺与模具设计 .北京:清华大学出版社2009 (2)王鹏驹塑料模具设计及制造 .北京:机械工业出版社,2005 (3)杨占尧塑料模具典型结构设计实例 .北京:华工工业出版社,2008 (4)冯爱新 .塑料模具工程师手册上海:科学技术出版社,1998指导教师签字:教研室主任签字:年月日毕业设计零件图端盖塑料模具设计摘要本课题主要是针对端盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

机油盖注塑模具设计任务书

湛江海洋大学

本科生毕业论文(设计)书

题目机油盖注塑模具设计

(中英文) The design of the injection mold for sump cover

作者姓名许修胜

所在专业机械设计制造及其自动化

所在班级99机制(2)班

申请学位学士(Bachelor)

指导教师

答辩时间2003年 6 月 9 日

2003年6月3日

毕业论文(设计)任务书

论文(设

计)

题目机油盖注塑模具设计

The design of the injection mold for sump cover

院(系) 工程学院机械系专业机械级

学生姓名许修胜

指导教师赵伦,刘璨职称副教授起讫日期2003.4---2003.6

设计地点湛江海洋大学主校区

发任务书日期: 2003 年 4月 1 日

毕业论文(设计)任务的内容和要求(包括原始数据、技术要求、工作要求)

毕业论文(设计)进度计划。

塑料端盖的模具设计任务书

塑料端盖的模具设计任务书一、任务概述本任务书旨在设计一种高效、精确的塑料端盖模具,实现快速生产高质量的产品。

二、任务背景随着塑料制品在工业和民用领域的广泛应用,塑料模具的需求量也日益增加。

而塑料端盖作为一种常见的塑料制品,在汽车、电子、机械等行业都有广泛的应用。

因此,设计一种高效、精确的塑料端盖模具对于提高生产效率、降低生产成本具有重要意义。

三、任务目标1. 设计一种符合实际生产要求的塑料端盖模具;2. 实现模具制造过程的自动化、精确化和高效化;3. 通过模具设计和制造的优化,降低生产成本,提高生产效率。

四、任务内容1. 确定塑料端盖模具的材料、结构和技术参数,并编制模具设计方案;2. 进行模具的3D建模和切片,生成数控加工程序;3. 根据数控加工程序,进行模具的加工和调试;4. 对加工后的模具进行试模和调整,确保模具质量和生产效率的达标;5. 编制模具使用和维护手册,确保模具使用的安全和效率。

五、任务要求1. 遵守国家、行业和企业相关的设计和制造标准;2. 保证模具制造过程的自动化、精确化和高效化;3. 设计的模具应具有优良的耐磨性和使用寿命,并能够满足产品生产的要求;4. 能够对模具进行3D建模、数控加工和试模调整等相关工作;5. 维护模具的安全和效率,提出有效的维修和升级方案。

六、任务进度安排1. 模具设计方案的编制:2周;2. 模具的3D建模和切片、数控加工程序的生成:2周;3. 模具加工和调试:6周;4. 模具试模和调整:2周;5. 模具使用和维护手册编制:1周。

七、任务交付标准1. 模具设计方案符合相关标准和实际生产要求;2. 模具加工过程自动化、精确化和高效化;3. 加工后的模具能够满足产品生产的要求;4. 模具使用和维护手册能够有效提高模具的使用寿命和生产效率。

八、任务组织架构本次任务由来自塑料制品设计、数控加工、模具制造等方面的专业人员组成,由项目经理统筹协调。

九、任务风险评估本任务的风险主要集中在模具加工和调试阶段,可能出现零部件的精度不足、机床故障、加工漏洞等问题。

台阶端盖注塑模具设计

塑料模课程设计任务书一、任务与要求:1、给定塑件零件图一张,按模具设计要求将塑件有关公差进行变换。

2、完成模具装配图一张,CAD绘制成A0~A1图幅,按制图标准。

3、完成模具零件图3张~10张。

①定模座板;②定模板;③动模座板;④型芯固定板;⑤动模支承板;⑥动模镶件(既凸模);⑦垫块;⑧推板;⑨推杆固定板;⑩推杆(或推管、脱模板)任选。

图纸幅面A3或A4均可,用CAD绘图,要求在零件图上标明该零件的材料、数量、序号、尺寸公差和形位公差值、热处理及其它技术要求。

4、编写设计说明书(20~30页),二、设计时间及进程安排第1周:设计方案论证与确定,完成有关计算、设备选择,完成设计说明书草稿。

第2周:完成模具装配图绘制,完成模具零件的图绘制,并进一步修正装配图,完成说明书正稿的誉写。

三、主要参考资料:1、《塑料模具设计指导》2、教材有关章节3、塑料模具设计手册4、机械设计、机械制图(教材)。

四、设计题目台阶端盖技术要求:1、塑件不允许有裂纹,变形;2、脱模斜度30'~1°;3、未注圆角R2~R3。

摘要塑料工业是一门新兴,是随着石油工业发展应运而生的。

塑料制品在工业中的应用日益普遍,这是由于他们具有一系列特殊的优点所决定的。

塑料密度小,质量轻,大多数塑料与钢材、铝材等金属材料比起来,在同样的体积下,塑料制品要比金属制品轻的多。

此外,塑料减摩、耐磨及减震、隔音性能也比较好。

课题主要是台阶端盖的模具设计,其材料采用ABS。

大四是我们大学生活的最后一年,通过本次课程设计可以加深对以前学过科目的认识,使我们对专业知识有了更进一步的了解。

目录1.任务书 (2)2.摘要 (3)3.塑件结构工艺性分析 (4)4.拟定模具的结构形式和初选注射机 (6)5.浇注系统的设计 (11)6.成型零件的机构设计和计算 (17)7.模架的确定和标准件的选用 (22)8.合模导向机构的设计 (24)9.脱模机构的设计 (25)10.排气系统的设计 (25)11.温度调节系统的设计 (26)12.设计体会和总结 (30)13.参考文献 (31)一、塑件结构工艺性分析1)塑件的分析1)外形尺寸该塑件壁厚为2.5mm,塑件外形尺寸不大,塑料熔体流程不太长,塑件材料为热塑性塑料,流动性为中性,适合于注射成型。

瓶盖注塑模具设计

技术要求;1、材料:PP2、产量:10万件3、未注公差尺寸按GB/T14486-1993中MT6。

4、要求塑件表面不得有气孔、熔接痕、飞边等缺陷,不得有明显的浇口痕迹。

图1图21.对塑件的工艺性分析1.1塑料品种:PP颜色:绿色、红色基本特性:聚丙烯无色、无味、无毒。

外观似聚乙烯,但比聚乙烯更透明、更轻。

密度仅为0.90~0.91g/cm3。

它不吸水,光泽好,易着色。

聚丙烯具有聚乙烯所有的优良性能,如卓越的介电性能、耐水性、化学稳定性,宜于成形加工等;还具有聚乙烯所没有的许多性能,如屈服强度、抗拉强度和硬度及弹性比聚乙烯好。

定向拉伸后聚丙烯可制作铰链,有特别高的抗弯曲疲劳强度。

熔点为164℃~170℃,耐热性好,能在100℃以上的温度下进行消毒灭菌。

其低温使用温度达-15℃,低于-35℃时会脆裂。

聚丙烯的高温绝缘性能好,而且由于其不吸水,绝缘性能不受湿度的影响,但在氧、热、光的作用下极易解聚、老化,所以必须加入防老化剂。

成形特点:1)成形加工性好,可以用注射、挤出、吹塑及真空成形等方法加工;2)吸湿性小,可能发生熔体破裂,长期与热金属接触容易分解;3)比聚乙烯流动性好,溢边值0.03mm,压力对熔体粘度比温度影响显著,应在较高压力下成形;4)冷却速度快,浇注系统及冷却系统应缓慢散热,适当延长冷却时间,以稳定尺寸;5)收缩率大且波动范围大,方向性明显,易发生缩孔、凹陷及变形;6)应注意控制成形温度,料温低时方向性明显,尤其低温高压时更显著,模温低于50℃时,塑件表面不光泽,易产生熔接不良和流痕,模温高于90℃时易发生翘曲和变形;7)塑件壁厚应均匀,避免缺口和尖角,防止应力集中,塑件内不能有铜质嵌件,聚丙烯与铜接触后会变脆;8)取向显著,不宜采用直接浇口,否则浇口附近残余应力大,易使塑件翘曲变形。

1.2塑件尺寸精度:塑件有7尺寸标注,按标准GB/T14486-1993中属于一般精度,按MT6级精度。

放大器壳盖注射模模具设计毕业设计任务书

毕业设计任务书

课题名称放大器壳盖注射模模具设计

学生姓名学号专业模具设计与制造指导教师

设计目标

1、培养学生综合运用所学职业基础知识、职业专业知识和职业技能,提高解决实际问题的能力,从而达到巩固、深化所学的知识与技能。

2、培养学生建立正确的科学思想,培养学生认真负责、实事求是的科学态度和严谨求实作风。

3、培养学生调查研究,收集资料,熟悉有关技术文件,运用国家标准、手册、资料等工具书进行模具相关设计计算的能力、编写技术文件等独立工作能力。

设计任务如图所示放大器壳盖零件,材料为ABS,成型收缩率为0.5%,尺寸精度MT7,大批量生产

1、独立完成塑件的工艺分析和成型工艺,模具结构设计与计算,典型工作零件制造工艺规程制定和工序编制等工作。

2、完成模具总装图及全部零件图,完成设计(作品)说明书一份,毕业设计(作品)说明书一份,成果报告书一份。

3、毕业设计完成后进行答辩。

塑料模具毕业-课程设计说明任务书-圆盖注塑模设计与制造

目录设计题目 (1)一:塑件的工艺性分析 (2)1、塑件的原材料分析 (2)2、塑件的结构工艺性分析 (3)3 : 塑件的尺寸精度分析 (3)4: 塑件表面质量分析 (4)二: 成型设备选择与模塑工艺规程编制 (4)1:计算塑件的体积 (4)2: 注塑机的初步选择 (4)3: 塑件模塑成型工艺参数的确定 (5)4: 填写模塑工艺卡 (6)三: 注射模的结构设计 (7)1: 分型面的选择 (7)2: 型腔数目的确定及型腔的排列 (8)3: 浇注系统的设计 (8)4: 型芯、型腔结构的确定 (12)5: 推件方式的选择 (14)6: 侧抽机构 (14)四: 注射模设计尺寸计算 (14)1: 成型零件尺寸计算 (14)2: 抽芯机构零件设计与计算 (16)3: 模板尺寸设计 (19)五: 冷却系统的设计 (20)1、动模模镶件的冷却 (20)2、定模镶件的冷却 (20)六:注射机有关参数的校核 (21)七:模具零件的配合关系 (22)模具的工作原理及特点 (23)设计小结 (25)参考文献 (25)圆盖注塑模设计摘要:本课题主要是针对圆盖的注塑模具设计,该圆盖材料为丙烯晴-丁二烯-苯乙烯(ABS),是工业生产中常见的一种保护盖产品。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、侧抽机构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是圆盖注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。

针对塑件的具体结构,该模具是轮辐式浇口的单分型面注射模具。

关键词:注塑模、圆盖。

Yen to build injection mold designStudent: Lin BoTeacher: Yan YalinAbstract:The main topic covered for a round of injection mold design, the materials for the acrylic dome clear - butadiene - styrene (ABS), is commonly found in industrial production of a protective cover products. Through the process of plastic parts for analysis and comparison, the final design of an injection mold. The product mix from technology issues, and specific mold structure of the casting mold system, mold forming part of the structure, side pumped body, top of the system, cooling system, the choice of injection molding machine and related calibration parameters are detailed design, at the same time and developed a simple process dies. Through the entire design process that the mold can be achieved by the plastic parts processing requirements. Designed in accordance with the subject's main task is to build a round plastic injection mold design, that is, the design of an injection mold to produce plastic products in order to achieve automation to increase production. Plastic parts for the specific structure of the mold is the spokes-stylesingle-gate injection mold surface.Key words: Injection mold, round cap.前言:随着中国当前的经济形势的高速发展,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

后车厢左右下盖板注塑模设计 任务书+开题报告+论文

毕业设计(论文)任务书专业模具设计与制造班级模具072 姓名一、课题名称:后车厢左右下盖板注塑模设计二、主要技术指标:(1)工件表面:必须符合质量要求及CAD数据和2D图纸,表面应光滑、完整、厚度均一、无飞边毛刺、无银丝、无波浪、无缩痕、无气泡、无划伤和白斑等外观缺陷。

(2)工件尺寸:工件尺寸符合CAD数据及装车质量要求。

(3)产品必须和相关的匹配零件匹配合格。

(4)模具正常生产寿命必须达到30万次。

(5)注塑成型周期40秒。

(6)模具为1+1(一模两腔)(7)模具所有零件拆装必须简单可靠。

(8)塑件材料为pp,收缩率为1.0%三、工作内容和要求:设计内容:1)、设计产品的三维图;2)、塑件的注塑工艺分析;3)、模具的基本结构和模架的设计;4)、模具结构、尺寸的设计和计算;5)、模具主要零件图和加工工艺规程的设计;6)、完成模具总装配图和模具主要零件图;7)、调整模具的装配及试模;8)、编写计算说明书;9)、进行毕业答辩。

设计要求:1)、模具总装配图1张(1号或2号图纸)。

2)、模具典型零件工作图14-16张。

3)、设计计算说明书一份(8000~10000字)。

四、主要参考文献:[1]齐卫东.塑料模具设计与制造[M].第一版.北京:高等教育出版社,2004[2]陈剑鹤,吴云飞,黄桂林.塑料模具设计图册[M].北京:清华大学出版社,2008[3]史新民.机械设计手册[M].第一版.南京:东南大学出版社,2007[4]张维合.注塑模设计实用教程.第二版.北京:化学工业出版社,2007学生(签名)年月日指导教师(签名)年月日教研室主任(签名)年月日系主任(签名)年月日毕业设计(论文)开题报告目录摘要--------------------------------------------------------------------------------------6前言--------------------------------------------------------------------------------------6 1.塑件的任务描述----------------------------------------------------------------7 2.产品的注塑模具结构分析1.1零件的注塑工艺性分析----------------------------------------------------------8 1.1.1塑件的材料特性1.1.2材料的成型性能分析:1.1.3塑件尺寸精度,表面质量要求:1.2注塑机的选择-------------------------------------------------------------------------9 1.2.1塑件的体积和重量1.2.2确定模具型腔数量1.2.3选择注塑机1.2.4制定注射成形工艺参数3. 模具结构设计-----------------------------------------------------------------------104.注射机的校核-------------------------------------------------------------------------16 3.模具的三维结构设计按照UG 的设计流程进行汽车左右下盖板模的三维模具设计----------------------------------------------------17小结--------------------------------------------------------------------------19答谢词----------------------------------------------------------------------19 参考文献-------------------------------------------------------------------------------20附录:模具装配图及零件图---------------------------------------------20摘要:随着现代塑件制品的使用广泛且形状要求越来越精确,塑料模具的设计的要求也越来越高。

塑料盒盖模具设计项目说明书

塑料盒盖模具设计项目说明书塑料盒盖注射模具设计一、设计任务书塑件名称:盒盖 材 料:PS 生产批量:大批量D1=Φ60 D2=Φ24 H=22 δ=1.5 RA=6 RB=7 技术要求:1、D1为配合尺寸,公差按3.001+D ;2、配合尺寸要求深度大于10mm 。

二、塑料成型工艺性分析1、塑件的分析(1)外形尺寸 该塑件的外形基本上为回转体,外圆圆角较大,利于脱模,厚度为1.5mm ,高度为22mm ,外圆直径为60mm ,外形尺寸不大,塑料熔体流程不太长,适合注射成型。

(2)精度等级 此塑件表面没有特殊要求,表面粗糙度0.8um ,除了3.001+D 外,其他尺寸均未标注公差,为自由尺寸,可按MT5公差等级计算。

(3)脱模斜度 PS 收缩率比较小(0.5%~0.8%),成型收缩率比较小,参考表2-10选择该塑件型芯和型腔的统一脱模斜度为1º。

2、PS 的性能分析(1)使用性能 化学性能好,透明性好,电性能好,抗拉、抗弯强度高,但耐磨性差,质脆,抗冲击强度差,适合制造装饰制品、仪表壳、灯罩、绝缘零件、容器、泡沫塑料、日用品等。

(2)成型性能 成型性能好,可用于注射、挤出及吹塑等成型工艺加工。

吸湿性不大,不必加热干燥,但预备干燥较为安全,70~85℃为宜。

为消除内应力,成型塑件加以退火为宜,80℃温度,2~4h为宜。

(3)PS主要性能指标其性能指标见表项目性能参数项目性能参数密度/(g/cm3)1.04~1.06 屈服强度/Mpa35~63拉伸强度/MPa 35~63 吸水率(%)0.03~0.05拉伸弹性模量/MPa 2.8~3.5熔点/℃131~165拉弯强度/MPa 2.8~3.5计算收缩率(%)0.5~0.6比热容/J.(kg..℃)1340 比体积/cm .g 0.03~0.05PS主要性能指标3、PS注射成型过程及工艺参数(1)注射成型过程①成型准备对PS的色泽、均匀度等进行检验。

毕业设计接线盒塑料模具设计

4.主要参考文献:

[1]模具实用技术丛书编委会.塑料模具设计制造与应用实例[M].机械工业出版社,2002.

[2]翟秀云.塑料自动成型用模具问题的探讨[J].攀枝花学院学报,2002.

[3]陈万林.实用注塑模具手册[M].机械工业出版社,2000-10.

[5]付丽.螺纹自动脱模的注塑模设计[M].轻工机械,2000.第1期.

[5]申开智,叶淑静.塑料成型模具[M].轻工业出版社,1982.

[6]H.加瑞斯.模具工程[M].化学工业出版社,2004-10.

[7]屈华昌.塑料成型工艺与模具设计[M].高等教育出版社,2001.

[8]张索铖.一种自动剪切并分离浇道废料的侧浇口模具结构[J].机电元件,2002-03.

[9]杨占尧.塑料注塑模结构与设计[M].机电高等专科出版社,2005.

5、正确查阅手册、国家标准、教材等相关资料,参考文献要按国标GB7714—87《文后参考文献著录规则》书写。

6、制图规范、线条清晰,图面整洁、文字工整。

7、说明书格式要规范,能够简明扼要说明内容要有必要的简图,表格,计算公式等,且进行规范的编号,参数要注明来源。结论和设计心得要分开章节写。大约25~30页。

2.本毕业设计课题任务的内容和要求(包括原始数据、技术要求、工作要求等):

技术要求:

1、依据塑件的用途、批量大小、形状特点、尺寸精度、材料特征等,分析、确定成型工艺及工艺参数。

2、分析、比较各种成型位置、分型面、浇注系统形式、浇口位置、侧凹孔成型、脱模形式、冷却方式等,初步确定成型方案。

3、画装配结构草图,主要有绘制塑件图,计算塑件体积,选择成型设备,成型零部件的设计与计算,结构零部件的设计与计算,浇注系统的设计与计算,检查模具强度和刚度,检查模具的安装尺寸。

车灯盖的的注塑模具设计任务书

3、对车灯盖的塑料模具的行腔进行CAM分析。

4、撰写毕业论文。

毕业论文(设计)工作日程安排:

期限:自2011年11月16日起至2012年05月20日止

工作日程安排

完成内容

2011年10月16日-2011年11月16日

完成课题资料收集,撰写开题报告,准备开题答辩

8.撰写毕业论文。

成果要求:

1.设计图纸相当4张零号图;

2.撰写8千字以上的毕业论文。

3.编写10分钟的答辩课件。

参考文献:

(指出学生搜集资料的主要领域、类别,列出至少5篇经典参考文献)

主要领域:塑料模具设计和制造

参考文献

[1]H.瑞斯.模具工程[M].朱元吉等译.北京:化学工业出版社,1999

[2]付宏生,刘京华.注塑制品与注塑模具设计[M],北京:化学工业出版社,2003

注:1.本表一式四份(可复印),一份学生使用,一份学生保存装订在毕业论文(设计)资料中,一份指导教师使用,一份(原件)二级学院存档。

2.学生、指导教师、系主任的签字及任务书下达日期必须手写,不得打印。

主要内容:

1.了解注塑模具的国内外发展现状,撰写开题报告。

2.分析车灯盖的结构特点,编制零件的注塑工艺。

3.选择和确定注塑模具的合理结构。

4.设计注塑模具的成型装置、定位和固定机构、加热系统、冷却系统、顶出机构等。

5.计算塑料模具保压压力和温度,并对其注塑过程进行分析。

6.设计塑料模具总成图纸。

7.对塑料模具的行腔进行CAM分析。

[3]模具实用丛书编委会,塑料模具设计制造与应用实例[M],北京:机械工业出版社,2002

[4]王国中,注塑模具技术[M],北京:北京理工大学出版社, 1998

肥皂盒盖子注塑模具毕业设计任务书

[6]马金骏.塑料模具设计[M].北京:中国科学出版社, 1994

[7]许鹤峰,陈言秋.注塑模具设计要点与图例[M].北京:化学工业出版社, 1999

[8]宋满仓,黄银国,赵丹阳.塑料模具设计与制造实战[M].北京:机械工业出版社,2003

执行步骤:1.肥皂盒盖子零件结构工艺性的分析(零件的结构,材料的性能、用途等),确定模具总体方案;2.模具总体结构设计:确定型腔数目,分型面,浇注系统结构,推出方式,导向机构,成型零件结构,温度调节系统等;3.模具零件结构尺寸设计:初选设备,设计浇注系统,设计推出机构,动、定模导向机构设计,成型零件设计及注塑机校核等;4.采用计算机软件绘制模具装配图以及各零件图;5.运用三维软件画出模具装配图。

参

考

书

目

[1]陈万林.实用塑料注射模设计与制造[M].北京:机械工业出版社,2002

[2]杨占尧.塑料注塑模结构与设计[M].北京:清华大学出版社,2004

[3]塑料模设计手册编写组.塑料模设计手册[M].北京:机械工业出版社,2002

[4]郑大中等.模具结构图册[M].北京:机械工业出版社,.1995

设

计

任

务

及

指

标

1.毕业设计任务

本设计的制品是肥皂盒的盖子,结构简单,外形尺寸不大,壁薄,是典型的板(框)类制品,尺寸精度要求不高。为提高生产效率,采用双层式注射模具。成型时有一定的留模包紧力。由模具的推出机构自动脱模。作为一般的日常用品的包装盒,使用上也没有其他特殊要求。材料为塑料聚苯乙烯(PS)。

郑州信息科技职业学院郑州信息科技职业学院郑州信息科技职业学院指指指导导导教教教师师设设设计计计与与课课课题题肥皂盒盖子注塑模具设计肥皂盒盖子注塑模具设计肥皂盒盖子注塑模具设计通过完成毕业设计让学生掌握注塑模设计的基本思路和设计要点全面复通过完成毕业设计让学生掌握注塑模设计的基本思路和设计要点全面复通过完成毕业设计让学生掌握注塑模设计的基本思路和设计要点全面复习和巩固塑料成形工艺注塑模具设计以及相关课程的基本知识掌握各种手册习和巩固塑料成形工艺注塑模具设计以及相关课程的基本知识掌握各种手册习和巩固塑料成形工艺注塑模具设计以及相关课程的基本知识掌握各种手册文献资料在模具设计的运用方法

盒盖注射模具课程设计

塑料模具设计与制造课程设计说明书设计题目:盒盖注塑模的设计与制造学号:24011303设计者:刘倩倩指导教师:季进军完成时间:2021-6-28目录一、设计任务书-------------------------------------4二、塑件成型工艺分析------------------------------51、塑料成型特性-------------------------------52、塑件的结构工艺性---------------------------63. 成型设备与成型工艺参数选择-----------------94、填写模塑工艺卡-----------------------------11三、分型面的选择及浇注系统的设计------------------131、分型面的设计 ------------------------------132、浇注系统的设计-----------------------------14四、模具设计的方案特征----------------------------181、型腔的布局---------------------------------182、成型零件的结构-----------------------------193、推出机构确实定-----------------------------194、合模导向机构的设计-------------------------205、冷却系统的设计-----------------------------206、侧向分型-----------------------------------207、模架结构确实定-----------------------------20三、主要零部件的设计计算--------------------------211、成型塑件尺寸的计算-------------------------222、锁模力的计算-------------------------------22六、注射机参数校核--------------------------------241、最大注射数量校核--------------------------242、锁模力的校核------------------------------243、模具与注塑机安装局部相关尺寸校核----------254、模具开模行程校核--------------------------255、喷嘴尺寸----------------------------------25七、制造工艺卡-----------------------------------261、型腔工艺卡-------------------------------262、凸模固定板工艺卡-------------------------273、型芯加工工艺-----------------------------284、滑块加工工艺----------------------------29塑料盒盖注射模设计一、设计任务书1、塑料制品名称:塑料盒盖;2、成型方法与设备:3、塑料原材料:聚甲醛(POM);4、收缩率:1.5%~3%;5、生产批量:大批量;6、塑件壁厚:3mm;7、塑件图:如下列图1-1所示为制品的二维图样;图1-1二、塑件成型工艺分析1、塑料成型特性聚甲醛〔POM〕又称聚氧亚甲基,为线型结构结晶的热塑性塑料。

大油壶盖注塑模具设计

毕业设计附图

名称:大油壶盖

材料:HDPE

技术要求:

1.大批量生产。

2.自动脱螺纹

3.采用塑料制件尺寸公差(SJl372-78)7级精度

摘要

本文是关于大油壶盖注塑模具的设计,针对的主要是模具成型中的自动脱螺纹方法。在正确分析塑件工艺特点和HDPE的性能的基础上,采用了最简单的绝热流道结构——井坑试喷嘴模具。介绍了对螺纹型芯,凹模,浇注系统,脱模机构,选择标准零件,设计非标件的设计过程。涉及模具结构、强度、寿命计算及熔融塑料在模具中流动预测等复杂的工程运算问题;运用了(CAD)、辅助制造(CAM)、辅助工程(CAE)等不同的软件分别对模具的设计、制造和产品质量进行分析。大油壶盖注射模具设计,采用一般精度,利用CAD、CAE、CAM来设计或分析注射模的成型零部件,浇注系统,导向部件和脱模机构等等。综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、计算机辅助设计、模具CAD\CAM\CAE等。

关键词:熔融塑料 ,绝热流道, 螺纹型芯, 长导程螺杆,脱模机构。

ABSTRACT

This is the lard on the handle of the plastic injection mold design,whichis mainly aimed at the Molding of Automatic Screw methods.I choicethe most simple structure must Abstracts -- pits trial nozzle moldon the basis of The correct analysis of the characteristics of plastic parts and the performance of HDPE.This articleincludesthe design processofthread core, die, casting system, stripping institutions, the selection criteria parts,andthe non-standard pieces. It also involvemany Project Operational issues:mold structure, strength,lifecalculation and forecasttheflowofmelting plasticin the mold.At the same time,analysesthe design, manufacture and product qualityof the mold with(CAD), aided manufacturing (CAM), aided engineering (CAE) software in a wide variety.In thedesign process,Iuse CAD, CAEandCAMto design or analysisthe injection mold parts of the molding, casting systems, components,guidance Demoulding institutionsand so on,followingthe usual precision. I use the expertiseintegratedly in thedesign processtoo,while theCore Knowledge is the plastic mold, molding material and technological foundation for mechanical design, plastic molding technology, computer-aided design, CAD \ CAM \ CAE, etc..

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

盖注塑模具设计任务书一丶塑料模具的设计制造水平及发展趋向塑料模具是塑料制品的主要成型设备之一,是影响塑件质量及生产效率的主要因素,约占80%,大型塑料模具的设计技术及制造水平,是一个国家工业化发展程度的标志。

目前,我国塑料模具占整个模具行业比重的40%。

当今世界,工业正日益朝着批量化的方向发展。

于此同时,在欧美等发达国家模具工业被称为“点铁成金”的“磁力工业”;美国工业界认为“模具工业是美国工业的基石”;德国则认为是所有工业中的“关键工业”。

中国塑料模具无论是在数量还是在质量、技术和能力等方面都有了很大的进步但与先进国家相比还存在着较大的差距。

如国产模具精度低、寿命短、制造周期长,一些大型,精密,复杂,长寿命的中高档塑料模具每年仍需大料进口。

塑料的模具结构、性能、质量均影响着塑料制件的质量和成本。

随着塑料制件向大型化、复杂化和和精密化发展,模具制造成本也越来越高模具生产由传统的经验设计向理论设计、数值模拟的方向发展。

目前,塑料模具标准化的研究方向是热流道标准元件和模具标准温控装置;精密标准模架、精密导向件系列;标准模板及模具标准件的先进技术和等向性标准化模块。

注塑模的设计涉及到了对三维和二维的绘制,对绘图要求提出了更高的要求,并很好的反映了一个人对设计所需的基本知识,它包含了所学到过的机械加工、互换性、公差与配合、塑料模具等多个学科的融合,一种学习综合能力的表现,对设计人员提出了更高的要求。

二、课题来源课题来源于班主任给每组分配不同的图纸,大家根据不同的图纸完成每组不同的模具设计。

该任务属模具设计与制造范畴。

三、工作完成思路1、充分调研了解并掌握生产实际中塑件模具设计与制造的设计理念、设计要求、设计流程及模具设计标准流程。

2、制件分析通过对塑料制品盖零件相关工艺数据的分析,加深对制件几何形状、尺寸、公差要求、设计基准、材料性能及表面质量等技术要求的了解。

3、查阅相关书籍、资料,巩固所需知识4、Pro/E、CAD软件模具辅助设计功能的学习应用5、模具设计及制造方案确定对塑件进行成型工艺流程分析并确定成型方法,选择模具类型和结构形式,完成工艺计算,合理设计该零件注塑模的浇注系统、分型面、侧抽机构、导向与定位机构计、冷却系统,正确制定模具主要零件的加工工艺路线。

6、试模7、根据过程纪录编写模具设计书。

1.模具设计任务书塑件图零件名称:盖:生产批量:大批量生产材料:改性聚苯乙烯2.塑件工艺性分析2.1 塑件的原材料分析表2.1 塑件原材料分析℃2.2 塑件尺寸精度分析表2.2 塑件尺寸分析2.3表面质量的要求分析塑件表面质量包括有无斑点,条纹,凹痕,起泡,变色等缺陷,还有表面光泽度和表面粗糙度。

表面缺陷必须避免。

表面光泽度和表面粗糙度应根据塑件使用要求而定,尤其是透明塑件,对光泽性和表面粗糙度有严格要求。

塑件的表面粗糙度,除了在成型时从工艺上尽可能避免冷疤,波纹等疵点外,主要由模具成型零件的表面粗糙度决定。

一般模具的表面粗糙度比塑件的表面粗糙度高一级。

对于透明的塑件要求型腔和型芯的表面粗糙度相同,而不透明的塑件,则根据使用情况可以不同。

该塑件要求外形美观,为非透明制品,外表没有斑点及熔接痕,故塑件外面面质量要求高于内表面质量。

为此,塑件外表面Ra值取0.8μm,内表面Ra值取3.2μm。

2.4塑件的结构工艺性分析2.4.1形状塑件形状的成型准则是:㈠各部分都能够顺利的,简单的从模具中取出,应尽量避免侧壁凹槽或与塑件脱模方向垂直的孔,这样可以避免采用瓣合分型或侧抽芯等复杂的模具结构使分型面上留下飞边。

㈡对于较浅的内外凹槽或凸台深度尺寸不大的特点,以强行脱模而不必采用组合型芯的方法。

㈢塑件的形状还要有利于提高塑件的强度和刚度。

㈣塑件的形状还应考虑成型时分型面位置,脱模后不易变形等。

综上所诉,塑件的形状必须便于成型,以简化模具结构,减低成本,提高生产率和保证塑件的质量。

由图可知,该塑件没有测孔,故不需要侧抽芯与分型,模具结构也简单。

由于塑件形状也比较简单,有利于型腔填充,故便于注射成型。

2.4.2 脱模斜度脱模斜度的选择:为了便于塑件脱模,以防脱模时擦伤塑件表面,与脱模方向平行的塑件表面一般应具有合理的脱模斜度。

脱模斜度的大小主要取决于塑料的收缩率,塑件的形状和壁厚以及塑件的部位等因素。

收缩率大的塑料取较大的脱模斜度,一般情况下,脱模斜度30’—1°30’,但应根据具体情况而定。

塑料的收缩率为0.6%~0.8%,收缩率较小,塑件的高度也较小。

综上所述,塑件在脱模时,脱模阻力不是很大,故该塑件可不设脱模斜度。

2.4.3 壁厚塑件壁厚设计的基本原则:均匀壁厚或尽可能一致,否则会因固化或冷却速度不同而引起收缩不均匀,从而在塑件内部产生内应力导致塑件产生翘曲,缩孔甚至开裂等缺陷。

若塑件结构必须有厚度不均匀时,则应使其变化平缓,避免突变,否则易变形。

塑件壁厚大小主要取决于塑件品种,塑件大小及成型工艺条件。

一般热PS塑料的塑件壁厚取1.0-4mm,该塑件在使用时对强度和风度要求不高,故塑件最小壁厚取1mm,最大壁厚取2mm。

塑件最大壁厚/最小壁厚=2<3,可知塑件壁厚均匀性满足成型要求。

2.成型设备与成型工艺参数的选择注射机生产塑料制件的主要设备,按其外形注射机可分为立式、卧式和角式三种。

其中,卧式注射机重心低,操作稳定,维修方便,在塑件推出后能够自行落下,便于实现自动化生产,应用较为广泛,故本模具选用卧式注射机。

3.1塑件体积和重量的计算(1)计算塑件的体积:根据零件的三维模型,利用设计软件Pro/E,“模型分析”得单个塑件体积为:通过Pro/E软件,“分析—模型分析—模型质量属性”得 V=3.13 毫米^3(2)计算单个塑件的质量:查表得知改性聚苯乙烯的密度为:ρ=1.0351.04g/ml。

所以,单个塑件的质量为:m=ρv=3.26g。

根据塑件采用中等精度,且为大批量生产,可采取一模多腔的结构形式。

同时考虑到塑件两遍都需侧抽,因此盖成型采用一模具六腔的模具结构,需要加上浇注系统凝料的质量(初步估算为8g)。

(3) 总的质量:M=6M+8=6×3.26+8=27.56g3.2 注射机的选用型号根据最大注射量以及考虑到本副模具的动、定模固定板尺寸较大,再结合《塑料成型工艺及模具设计》表2-6、表2-7或模具设计手册初选螺杆注射机,初选择XS-ZY-125型号,满足注射量小于或等于注射机允许的最大注射量的80%的要求,其重要性能参数如表3.1。

表3.1 xx型注射机的主要技术参数3.3塑件成型工艺卡表3.1盖注射成型工艺卡江苏工程职业技术学院资料编车间共 1页第1 页零件名称盖材料牌号PC 设备型号装配图号材料定额每模件数 6零件图号单件质量3.26g 工装号插塑件图材料干燥设备红外线时间温度/℃料筒温度后段/℃260-290 中段/℃前段/℃270-300 喷嘴/℃240-250模具温度/℃90-110时间注射/s 1-5 保压/s 20-80 冷却/s 20-50压力注射压100-140 背压/MPa20-80后处理温度/℃时间定额辅助/min 时间/s 0单件/min检验4.模具结构的选择4.1 模板结构的确定注射模具的分类方法很多,按浇注系统可分为:冷浇道注射模、热浇道注射模。

按模具结构特征可分为:二板式注射模、三板式注射模、斜导柱侧向分型与抽芯注射模、带有活动镶件的注射模、定模带有推出装置的注射模、自动卸螺纹的注射模等。

按注射成型工艺特点可分为:单型腔注射模、多型腔注射模、热塑性塑料注射模、热固性塑料注射模、低发泡注射模、精密注射模等。

4.1.1型腔模板尺寸的确定型腔模板其相关尺寸计算公式如下;型腔模板的长度为L=S`+A+t+A+S`=mm型腔模板的宽度为W=S+B+S=mm式中 L——型腔模板长度;W——型腔模板宽度;S`、S——模板长度、宽度方向侧壁厚度;(依据型腔内壁短边查表得出) A——型腔长度;B——型腔宽度;T——型腔间壁厚;查基本模架组合表确定模板尺寸为230X150mm。

模架采用点浇口标准模架,部分模板选用尺寸如下:定模座板: 150×150×25mm动模座板: 150×150×25mm定模板: 150×150×15mm动模板: 150×150×15mm推杆固定板:150×150×15mm4.2模具型腔数目的确定在多型腔模具的设计中,模具型腔数目必须取整数值(切勿将计算结果4舍5入,只能取小值),此外,还应注意模板尺寸、脱模结构、浇注系统等方面的限制。

由于塑件采用中等精度,且为大批量生产,可采取一模多腔的结构形式, 同时考虑本塑件需两侧侧抽,因此本采用一模六腔的形式。

5.塑料制件在模具中的位置5.1分型面的选择为保证塑件的精度要求,也便于模具的加工制造,应尽是选择平直分型面。

分型面应选择在塑件截面最大处,尽量取在料流末端,利于排气,保证塑件表面质量。

采用这样分型面,定模可以做成平的,开模后塑件留在动模一侧,既有利与塑件的顶出,也使得在分型面处不会再塑件上留下溢流飞边的痕迹。

5.2 型腔排列方式根据塑件采用中等精度,且为大批量生产,可采取一模多腔的结构形式。

同时,考虑到塑件尺寸、模具结构尺寸的大小关系,以及制造费用和各种成本费用等因素,成型塑料制件模具的型腔数量选用一模两腔,型腔布置采用左右对称平衡式排列。

这样也有利于两型腔均衡进料和模具受力平衡,从而保证制品质量的均一和稳定。

6.浇注系统的设计浇注系统是指模具由注射机喷嘴到型腔之间的进料通道。

浇注系统是亩均设计的重要环节,对塑件的性能、尺寸、外观质量、模具结构、原材料的利用率等都有较大影响。

普通的浇注系统一般由主流道、分流道、浇口和冷料穴4个部分组成。

6.1主流道的设计主流道的设计要点如下:(1)为便于凝料从主流道中拔出,主流道设计成圆锥形,主流道锥角οοα6~2=,对流动性差的塑料取οοα6~3=,内壁粗糙度Ra 小于0.8μm 。

(2)为使塑料熔体完全进入主流道而不溢出,主流道与注射机喷嘴的对接处应设计成半球形凹坑;通常主流道进口端凹下的球面半径SR 比喷嘴球面半径SR ο大于1~2mm,凹下深度为3~5mm 。

(3)在保证塑件成形良好情况下,主流道长度应尽量短,否则会使主流道凝料增多,且增加压力损失,使塑料熔体降温过多影响塑件成形。

(4)为使熔融塑料完全进入主流道而不溢出,应使主流道与注射机的喷嘴紧密对接,对接处设计成半圆形凹坑;由于主流道要与高温高压的塑料熔体和喷嘴反复接触和碰撞,所以将它单独设计在主流道衬套中。

主流道采用电加热以提高料温。

根据注射机XS-ZY-125型号,该型注射机喷嘴的相关参数可见《塑料成型工艺及模具设计》表2-6所示。