SDGJ6-90 火力发电厂汽水管道应力计算技术规定

SDGJ6—90《火力发电厂汽水管道应力计算技术规定供参习

火力发电厂汽水管道应力计算技术规定SDGJ6—90主编部门:能源部华东电力设计院批准部门:能源部电力规划设管理局施行日期:1991年3月1日能源部电力规划设计管理局关于颁发SDGJ6—90《火力发电厂汽水管道应力计算技术规定》的通知(90)电规技字第44号为适应电力建设发展的需要,我局委托华东电力设计院对原SDGJ6—78《火力发电厂汽水管道应力计算技术规定》进行了修订。

经组织审查,现批准颁发SDGJ6—90《火力发电厂汽水管道应力计算技术规定》为行业标准,自1991年3月1日起执行,原颁发的SDGJ6—78《火力发电厂汽水管道应力计算技术规定》同时停止执行。

各单位在执行过程中如发现不妥或需要补充之处,请随时函告我局及负责日常管理工作的华东电力设计院。

1990年5月5日r′mb第一章总则第1.0.1条管道应力计算的任务是:验算管道在内压、自重和其他外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1.0.2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的强度计算。

第1.0.3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算。

第1.0.4条恰当的冷紧可以减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关。

第1.0.5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0.6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《汽水管道零件及部件典型设计》的要求。

第二章钢材的许用应力第2.0.1条钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σ20b/3,σt s/1.5或σt s(0.2%)/1.5,σt D/1.5其中σ20b——钢材在20℃时的抗拉强度最小值(MPa);σt s——钢材在设计温度下的屈服极限最小值(MPa);σt s(0.2%)——钢材在设计温度下残余变形为0.2%时的屈服极限最小值(MP a);σt D——钢材在设计温度下的105h持久强度平均值(MPa)。

管道应力分析程序使用说明

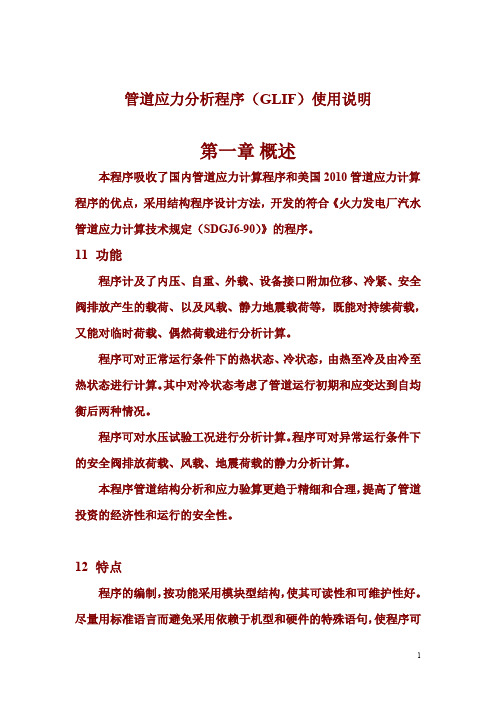

管道应力分析程序(GLIF)使用说明第一章概述本程序吸收了国内管道应力计算程序和美国2010管道应力计算程序的优点,采用结构程序设计方法,开发的符合《火力发电厂汽水管道应力计算技术规定(SDGJ6-90)》的程序。

11功能程序计及了内压、自重、外载、设备接口附加位移、冷紧、安全阀排放产生的载荷、以及风载、静力地震载荷等,既能对持续荷载,又能对临时荷载、偶然荷载进行分析计算。

程序可对正常运行条件下的热状态、冷状态,由热至冷及由冷至热状态进行计算。

其中对冷状态考虑了管道运行初期和应变达到自均衡后两种情况。

程序可对水压试验工况进行分析计算。

程序可对异常运行条件下的安全阀排放荷载、风载、地震荷载的静力分析计算。

本程序管道结构分析和应力验算更趋于精细和合理,提高了管道投资的经济性和运行的安全性。

12特点程序的编制,按功能采用模块型结构,使其可读性和可维护性好。

尽量用标准语言而避免采用依赖于机型和硬件的特殊语句,使程序可移植性好。

程序功能强,使用简便,程序对管道的结构没有限制,按管道的设计模型组织数据文件,为CAD绘图创造了良好条件。

输入灵活易学,输出集中简明。

输入数据、输出成果的单位可分别选取工程制和法定单位制。

程序应力验算符合SDGJ6-90标准,为了使用户计算方便、便于掌握程序按照定工况进行组织,可自动检查出输入数据的错误。

减少对错误题目进行运算的可能性,节省时间和费用。

13计算内容a.管道在工作状态下,由持续荷载(即内压、自重等)作用下产生的应力进行验算,计算持续荷载对设备或端点的推力。

b.管道在运行初期工作状态下,计算管道约束装置的荷载及管道对设备(或端点)的推力。

考虑自重、热膨胀、有效冷紧和端点附加位移的影响。

c.管道应变自均衡后在冷状态下,计算管道刚性约束装置的荷载及管道对设备(或端点)的推力。

d.管道由冷状态到工作状态的热位移计算,按管道沿坐标轴的全补偿值和钢材在20℃时的弹性模量计算,并考虑弹簧附加力的影响。

火力发电厂汽水管道设计技术规定第一部分

火力发电厂汽水管道设计技术规定第一部分.txt生活,是用来经营的,而不是用来计较的。

感情,是用来维系的,而不是用来考验的。

爱人,是用来疼爱的,而不是用来伤害的。

金钱,是用来享受的,而不是用来衡量的。

谎言,是用来击破的,而不是用来装饰的。

信任,是用来沉淀的,而不是用来挑战的。

本文由聚铮点金贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

火力发电汽水管道设计术规定发电厂设计技火力发电厂汽水管道设计技术规定Code for design of thermal power plant steam/water piping DL/T 5054—1996 —力工业设计院主编部门:电力工业部东北电力设计院批准部门:中华人民共和国电力工业部批准部门人民共和国力工业人民共和国力工业中华人民共和国电力工业部关于发布《火力发电厂汽水管道火力发电厂发电设计技术规定力行业标业标准的通知设计技术规定》电力行业标准的通知电技[1996]340号《火力发电厂汽水管道设计技术规定》电力行业标准,经审查通过,批准为推荐性标准,现予发布.标准编号为:DL/T5054—1996. 本标准自1996年10月1日起实施. 请将执行中的问题和意见告电力部电力规划设计总院,并抄送部标准化领导小组办公室. 本标准由中国电力出版社负责出版发行. 1996年5月30日常用符号的单位和意义符号 p PN pT pd pd1 pd2 p0 p1 p2 pc pdc α′αc T ter σ20b σ′s σts(0.2%) σtD [σ]t η DN Do Di sm sc s 单位 MPa MPa MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa ——℃℃ MPa MPa MPa MPa MPa — mm mm mm mm mm mm 意义设计压力公称压力试验压力管内介质动压力管道始端动压力管道终端动压力管道始端滞止压力管道始端压力管道终端压力管内介质临界压力管内介质临界动压力管道始端压力与末端空间压力之比管道始端压力与临界压力之比设计温度或工作温度设计安装温度钢材在20℃时的抗拉强度最小值钢材在设计温度下的屈服极限最小值钢材在设计温度下残余变形为0.2%时的屈服极限最小值钢材在设计温度下10万h的持久强度平均值钢材在设计温度下的许用应力许用应力修正系数公称通径管子外径管子内径直管最小壁厚直管计算壁厚直管壁厚A G Gmax Gmin Q v v0 v1 v2 vc ββc ρρ1 ρ2 w— t/h t/h t/h m3/h m3/kg m3/kg m3/kg m3/kg m3/kg —— kg/m3 kg/m3 kg/m3 m/s kg/(m2s) m/s kg/(m2s) m ————— m/s2 —— m m Pa N N N mm mm mm mm mm mm/N — m cm4 kN/m kN/mm2 kN/mm2 10-6/℃ MPa管子壁厚负偏差系数介质质量流量介质最大质量流量介质最小质量流量介质容积流量介质比容管道始端滞止比容管道始端介质比容管道终端介质比容介质临界比容管道终端与始端的介质比容之比介质临界比容与管道始端介质比容之比介质密度管道始端介质密度管道终端介质密度介质流速介质质量流速介质临界流速介质临界质量流速管道总展开长度管道摩擦系数雷诺数管道阻力系数管道总局部阻力系数管子等值粗糙度重力加速度蒸汽绝热指数管道局部变换后与变换前的介质质量流速之比管道始端的标高管道终端的标高大气压力弹簧的工作荷载弹簧的安装荷载弹簧最大允许荷载弹簧最大允许变形量弹簧的工作高度弹簧的安装高度弹簧的自由高度管道支吊点垂直方向热位移值弹簧系数摩擦系数支吊架的最大允许间距管子截面惯性矩管道单位长度自重钢材在20℃时的弹性模量钢材在设计温度下的弹性模量钢材在工作温度下的线膨胀系数剪应力 & mwc& mcL λ Re ξ∑ξl ε g k a H1 H2 pat Pop Per Pmax λmax Hop Her H0 Zt K Lmax I q E20 Et αtτhf hu X Y X0 Y0mm mm mm mm mm mm焊缝高度焊缝有效厚度补偿器吸收的轴向位移量补偿器吸收的横向位移量补偿器最大轴向补偿量补偿器最大横向补偿量1 总则 1.0.1 本规定制定的目的是为了指导火力发电厂汽水管道的设计,以保证火力发电厂安全,满发,经济运行. 1.0.2 本规定适用于火力发电厂范围内主蒸汽参数为27MPa,550℃(高温再热蒸汽可达565℃)及以下机组的汽水管道设计. 机,炉本体范围内的汽水管道设计,除应符合本规定外,还应与制造厂共同协商确定. 发电厂内的热网管道和输送油,空气等介质管道的设计,可参照本规定执行. 本规定不适用于燃油管道,燃气管道,氢气管道和地下直埋管道的设计. 1.0.3 本规定所引用的相关标准管道元件的公称通径 (GB1047) 管道元件的公称压力 (GB1048) 高压锅炉用无缝钢管 (GB5310) 低中压锅炉用无缝钢管(GB3087) 碳素结构钢 (GB700) 螺旋焊缝钢管 (SY5036~5039) 低压流体输送用焊接钢管(GB3092) 钢制压力容器 (GB150) 碳钢焊条 (GB5117) 低合金钢焊条 (GB5118) 火力发电厂汽水管道应力计算技术规定 (SDGJ6) 电力建设施工及验收技术规范(管道篇) (DJ56) 电力建设施工及验收技术规范 (火力发电厂焊接篇) (DL5007) 电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇) (SDJ143) 火力发电厂金属技术监督规程 (DL438) 电力工业锅炉监察规程 (SD167) 2 一般规定 2.0.1 设计要求管道设计应根据热力系统和布置条件进行,做到选材正确,布置合理,补偿良好,疏水通畅,流阻较小, 造价低廉,支吊合理,安装维修方便,扩建灵活,整齐美观,并应避免水击,共振和降低噪声. 管道设计应符合国家和部颁有关标准,规范. 2.0.2 设计参数 2.0.2.1 设计压力管道设计压力(表压)系指管道运行中内部介质最大工作压力.对于水管道,设计压力的取用,应包括水柱静压的影响,当其低于额定压力的3%时,可不考虑. 主要管道的设计压力,应按下列规定选用: (1)主蒸汽管道取用锅炉过热器出口的额定工作压力或锅炉最大连续蒸发量下的工作压力. 当锅炉和汽轮机允许超压5%(简称5%OP)运行时,应加上5%的超压值. (2)再热蒸汽管道取用汽轮机最大计算出力工况(见注)下高压缸排汽压力的1.15倍.高温再热蒸汽管道,可减至再热器出口安全阀动作的最低整定压力. 注: 汽轮机最大计算出力工况,系指调节汽门全开 ( 简称 VWO) 工况或调节汽门全开加 5% 超压 ( 简称 VWO+5%OP)工况. (3)汽轮机抽汽管道非调整抽汽管道,取用汽轮机最大计算出力工况下该抽汽压力的 1.1倍,且不小于0.1MPa; 调整抽汽管道,取其最高工作压力. (4)背压汽轮机排汽管道取其最高工作压力. (5)减压装置后的蒸汽管道取其最高工作压力. (6)与直流锅炉启动分离器连接的汽水管道取用分离器各种运行工况中可能出现的最高工作压力. (7)高压给水管道非调速给水泵出口管道,从前置泵到主给水泵或从主给水泵至锅炉省煤器进口区段,分别取用前置泵或主给水泵特性曲线最高点对应的压力与该泵进水侧压力之和; 调速给水泵出口管道,从给水泵出口至关断阀的管道,设计压力取用泵在额定转速特性曲线最高点对应的压力与进水侧压力之和;从泵出口关断阀至锅炉省煤器进口区段,取用泵在额定转速及设计流量下泵提升压力的1.1倍与泵进水侧压力之和. 以上高压给水管道压力,应考虑水泵进水温度对压力的修正.(8)低压给水管道对于定压除氧系统,取用除氧器额定压力与最高水位时水柱静压之和; 对于滑压除氧系统,取用汽轮机最大计算出力工况下除氧器加热抽汽压力的 1.1倍与除氧器最高水位时水柱静压之和. (9)凝结水管道凝结水泵进口侧管道,取用泵吸入口中心线至汽轮机排汽缸接口平面处的水柱静压(此时凝汽器内按大气压力),且不小于0.35MPa; 单级泵系统泵出口侧管道,取用泵出口阀关断情况下泵的扬程与进水侧压力(上述水柱静压)之和; 两级泵系统的凝结水泵出口侧管道,取用原则同单级泵系统泵出口侧管道; 两级泵系统的凝结水升压泵出口侧管道,取用两台泵(凝结水泵和凝结水升压泵)出口阀关闭情况下泵的扬程之和. (10)加热器疏水管道取用汽轮机最大计算出力工况下抽汽压力的 1.1倍,且不小于0.1MPa.当管道中疏水静压引起压力升高值大于抽汽压力的3%时,尚应计及静压的影响. (11)锅炉排污管道锅炉排污阀前或者当排污阀后管道装有阀门或堵板等可能引起管内压力升高时,对于定期排污管道,设计压力应不小于汽包上所有安全阀中的最低整定压力与汽包最高水位至管道联结点水柱静压之和;对于连续排污管道,设计压力应不小于汽包上所有安全阀的最低整定压力. 当锅炉排污阀后不会引起管内压力升高时,排污管道(定期排污或连续排污)的设计压力按表2.0.2-1选取. 表2.0.2-1 锅炉排污阀后管道设计压力[MPa(g)] 锅炉压力 1.750~4.150 4.151~6.200 6.201~10.300 ≥10.301 管道设计压力 1.750 2.750 4.150 6.200 (12)给水再循环管道当采用单元制系统时,进除氧器的最后一道关断阀及其以前的管道,取用相应的高压给水管道的设计压力;其后的管道,对于定压除氧系统,取用除氧器额定压力;对于滑压除氧系统,取用汽轮机最大计算出力工况下除氧器加热抽汽压力的 1.1倍. 当采用母管制系统时,节流孔板及其以前的管道,取用相应的高压给水管道的设计压力;节流孔板后的管道,当未装设阀门或介质双出路上的阀门不可能同时关断时,取用除氧器的额定压力. (13)安全阀后排汽管道应根据排汽管道的水力计算结果确定. 2.0.2.2 设计温度系指管道运行中内部介质的最高工作温度. 主要管道的设计温度,应按下列规定选用: (1)主蒸汽管道取用锅炉过热器出口蒸汽额定工作温度加上锅炉正常运行时允许的温度偏差.温度偏差值,可取用5℃. (2)再热蒸汽管道高温再热蒸汽管道,取用锅炉再热器出口蒸汽额定工作温度加上锅炉正常运行时允许的温度偏差.温度偏差值可取用5℃; 低温再热蒸汽管道,取用汽轮机最大计算出力工况下高压缸排汽参数,等熵求取在管道设计压力下的相应温度.如制造厂有特殊要求时,该设计温度应取用可能出现的最高工作温度. (3)汽轮机抽汽管道非调整抽汽管道,取用汽轮机最大计算出力工况下抽汽参数,等熵求取管道在设计压力下的相应温度; 调整抽汽管道,取用抽汽的最高工作温度. (4)背压汽轮机排汽管道取用排汽的最高工作温度. (5)减温装置后的蒸汽管道取用减温装置出口蒸汽的最高工作温度. (6)与直流锅炉启动分离器连接的汽水管道取分离器各种运行工况中管道可能出现的汽水最高工作温度.(7)高压给水管道取用高压加热器后高压给水的最高工作温度. (8)低压给水管道对于定压除氧器系统,取用除氧器额定压力对应的饱和温度;对于滑压除氧器系统,取用汽轮机最大计算出力工况下1.1倍除氧器加热抽汽压力对应的饱和温度. (9)凝结水管道取用低压加热器后凝结水的最高工作温度. (10)加热器疏水管道取用该加热器抽汽管道设计压力对应的饱和温度. (11)锅炉排污管道锅炉排污阀前或者当排污阀后管道装有阀门或堵板等可能引起管内压力升高时,排污管道(定期排污或连续排污)的设计温度,取用汽包上所有安全阀中的最低整定压力对应的饱和温度. 锅炉排污阀后不会引起管内压力升高时,排污管道(定期排污和连续排污)的设计温度按表2.0.2-2选取. 表2.0.2-2 锅炉排污阀后管道设计温度锅炉压力(MPa) 1.750~4.150 4.151~6.200 6.201~10.300 ≥10.301 管道设计温度(℃) 210 230 255 280 (12)给水再循环管道对于定压除氧系统,取用除氧器额定压力对应的饱和温度;对于滑压除氧系统,取用汽轮机最大计算出力工况下1.1倍除氧器加热抽汽压力对应的饱和温度. (13)安全阀排汽管道排汽管道的设计温度,应根据排汽管道水力计算中相应数据选取. 2.0.2.3 设计安装温度设计安装温度可取用20℃. 2.0.2.4 管道的公称压力和公称通径管道参数等级用公称压力表示,符号为PN,压力等级应符合国家标准《管道元件公称压力》(GB1048)规定的系列. 管道参数等级也可用标注压力和温度的方法来表示,如p5414系指设计温度为540℃,压力为14MPa. 管道的公称通径用符号DN表示,通径等级应符合国家标准《管道元件的公称通径》(GB1047)规定的系列. 2.0.2.5 管道公称压力的换算管子和管件的允许工作压力与公称压力可按下式换算:[σ ]t [ p] = PN [σ ]s式中 [p]——允许的工作压力,MPa; [σ]t——钢材在设计温度下的许用应力,MPa;[σ]s——公称压力对应的基准应力,系指钢材在指定的某一温度下的许用应力,MPa. 常用国产钢材的公称压力列于附录 A.10~A.15. 2.0.3 水压试验水压试验用于检验管子和附件的强度及检验管系的严密性. 2.0.3.1 强度试验管子和附件强度试验压力(表压),按下式确定:(2.0.2-1)[σ ]T 1.25 p pT = [σ ]t p + 0.1或1.5p (2.0.3-1)取两者中的较大者. 式中 pT——试验压力,MPa; p——设计压力,MPa; [σ]T——试验温度下材料的许用应力,MPa. 水压试验下,试件内周向应力值,不得大于材料在试验温度下屈服极限的90%.周向应力按下式计算:σt =pT [ Di + (s α c)] 2( s α c)η(2.0.3-2)式中σt——试验压力下管子或附件的周向应力,MPa; Di——管子内径,mm; s——管子壁厚,mm; α——考虑腐蚀,磨损和机械强度要求的附加厚度,mm; c——管子壁厚的负偏差值,mm; η——许用应力修正系数,取值按表3.2.1. 2.0.3.2 严密性试验管道安装完毕后,必须对管道系统进行严密性检验.水压试验的压力(表压),应不小于1.5倍设计压力,且不得小于0.2MPa. 水压试验下管道的周向应力以及试压时的内压力,活荷载和恒荷载引起的轴向应力,都必须不大于试验温度下材料屈服极限的90%.轴向应力按下式计算:pT Di2 M σL = 2 + A 2 W (2.0.3-3) Do Di式中σL——试验压力,自重和其他持续外载所产生的轴向应力之和,MPa; Do——管子外径,mm; MA——由于自重和其他持续外载作用在管子横截面上的合成力矩,Nmm; W——管子截面抗弯矩,mm3. 水压试验用水温度,应不低于5℃,也不大于70℃.试验环境温度不得低于5℃,否则,必须采用防止冻结和冷脆破裂的措施. 水压试验用水水质,必须清洁且对管道系统材料的腐蚀性要小.对于奥氏体不锈钢管道,必须采用饮用水,且氯离子含量不超过25mg/L. 亚临界及以上参数机组的主蒸汽管道和再热蒸汽管道及其他大直径管道的所有焊缝,也可采用无损探伤代替水压试验进行严密性试验,探伤的具体要求应符合《电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇)》的规定;通向大气的管道(如排汽管道或最后一道关断阀门后的疏水管道),不需要作严密性试验. 2.0.4 管子材料管子所用钢材应符合国家或冶金工业部有关钢材现行标准的规定.当需要采用新钢种时,应经有关部门鉴定后方可采用.当需要采用国外钢材时,应根据可靠资料经分析确认适合使用条件时才能采用. 常用国产钢材及其推荐使用温度见表 2.0.4. 表 2.0.4 常用国产钢材及其推荐使用温度推荐使用温度允许的上限温度钢类钢号备注 (℃) (℃) Q235—A.F 0~200 250 GB700 Q235—B.F Q235—A 碳素结构钢 0~300 Q235—B 350 GB700 Q235—C -20~300 Q235—D 350 GB700 -20~425 10 430 GB3087 -20~425 优质碳素结构钢 20 430 GB3087 -20~430 20G 450 GB5310 普通低合金钢 -40~400 16Mng 400 GB713 15CrMo 510 550 GB5310 540~555 12Cr1MoV 570 GB5310 合金钢 540~555 12Cr2MoWVTiB 600 GB5310 540~555 12Cr3MoVSiTiB 600 GB5310 20G钢管道,若要求使用寿命不超过20年,使用温度可提高至450℃,但使用期间应加强金属监督. 2.0.5 许用应力钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值: σ 20 /3, σ st /1.5或σ s( 0.2% ) /1.5, σ tD /1.5 bt其中σ 20 ——钢材在20℃时的抗拉强度最小值,MPa; b σ st ——钢材在设计温度下的屈服极限最小值,MPa;tσ st ( 0.2% ) ——钢材在设计温度下残余变形为0.2%时的屈服极限最小值,MPa;σ D ——钢材在设计温度下105h的持久强度平均值,MPa. 常用国产钢材的许用应力数据列于附录A.1. 常用国外钢材的许用应力数据列于附录A.4,A.7. 2.0.6 焊接焊条,焊丝的选用,应根据母材的化学成分,力学性能和焊接接头的抗裂性,碳扩散,焊前预热,焊后热处理以及使用条件等综合考虑. 2.0.6.1 同种钢材焊接时,焊条(焊丝)的选用应符合下列要求: (1)焊缝金属性能和化学成分与母材相当. (2)工艺性能良好. 2.0.6.2 异种钢材焊接时,焊条(焊丝)的选用应符合下列要求:(1)两侧钢材均非奥氏体不锈钢时,可选用成分介于两者之间或与合金含量低的一侧相配的焊条(焊丝). (2)两侧之一为奥氏体不锈钢时,可选用铬镍不锈钢或镍基合金焊条(焊丝).2.0.6.3 常用钢材焊条的型号及性能 (1)碳钢焊条的型号见附录 A.16. (2)低合金钢焊条的型号见附录A.17. (3)常用焊丝的型号及化学成分见附录A.18. (4)常用焊条熔敷金属的化学成分和常温力学性能见附录 A.19. (5)焊接异种钢的焊条(焊丝)及焊后热处理温度推荐值见附录A.20. (6)常用国产钢材所适用的焊条和焊丝型号见附录A.21. (7)常用国外钢材所适用的焊条和焊丝型号见附录 A.22,附录 A.23. 2.0.6.4 常用焊接接头基本形式及尺寸见附录A.24. 2.0.6.5 不同厚度对口时的处理方法见附录 A.25. 3 管子的选择 3.1 管径选择3.1.1 主蒸汽管道,再热蒸汽管道和高压给水管道等主要管道的管径尺寸,宜通过优化计算确定.单相流体的管道,根据推荐的介质流速,按下列公式计算:Di = 594.7或Gv w (3.1.1-1) Q w (3.1.1-2)Di = 18.81式中 Di——管子内径,mm; G——介质质量流量,t/h; v——介质比容,m3/kg; w——介质流速,m/s; Q——介质容积流量,m3/h. 对于汽水两相流体(如高压加热器疏水,锅炉排污等)的管道,应按6.4两相流体管道的计算方法,求取管径或核算管道的通流能力. 3.1.2 汽水管道的介质流速,按表3.1.2选取. 表 3.1.2 推荐的管道介质流速(m/s) 推荐流速介质类别管道名称 (m/s) 主蒸汽主蒸汽管道 40~60 高温再热蒸汽管道 50~65 中间再热蒸汽低温再热蒸汽管道 30~45 35~60 抽汽或辅助蒸汽管道:过热汽饱和汽 30~50 其他蒸汽湿蒸汽 20~35 去减压减温器蒸汽管道 60~90 高压给水管道 2~6 给水低压给水管道0.5~2.0 凝结水泵出口侧管道 2.0~3.5 凝结水凝结水泵入口侧管道 0.5~1.0 加热器疏水管道: 1.5~3.0 疏水泵出口侧 0.5~1.0 加热器疏水疏水泵入口侧调节阀出口侧 20~100 调节阀入口侧 1~2 生水,化学水,工业水及其他水管道: 2~3 离心泵出口管道及其他压力管道其他水离心泵入口管道 0.5~1.5 自流,溢流等无压排水管道 <1 在推荐的介质流速范围内选择具体流速时,应注意管径大小,参数高低的影响,对于直径小,介质参数低的管道,宜采用较低值. 3.2 壁厚计算Do ≤ 1. 7 3.2.1 对于 Di 承受内压力的汽水管道,直管的最小壁厚sm应按下列规定计算:按直管外径确定时:sm =按直管内径确定时2[σ ] η + 2YptpDo+α(3.2.1-1)(3.2.1-2) 式中 sm——直管的最小壁厚,mm; Do——管子外径,取用公称外径,mm; Di——管子内径,取用最大内径,mm; Y——温度对计算管子壁厚公式的修正系数,对于铁素体钢,482℃及以下时Y=0.4,510℃时Y=0.5, 538℃及以上时Y=0.7;对于奥氏体钢,566℃及以下时Y=0.4,593℃时Y=0.5,621℃及以上时Y=0.7;中间温度的 Y值,可按内插法计算; η——许用应力的修正系数,对于无缝钢管η=1.0;对于纵缝焊接钢管,按有关制造技术条件检验合格者,其η值按表3.2.1取用;对于螺旋焊缝钢管,按SY—5036标准制造和无损检验合格者,η=0.9; α——考虑腐蚀,磨损和机械强度要求的附加厚度mm,对于一般的蒸汽管道和水管道,可不考虑腐蚀和磨损的影响;对于高压加热器疏水管道,给水再循环管道,排污管道和工业水管道,腐蚀和磨损裕度可取用 2mm;对于腐蚀和磨损较严重的管道,如果估计到管子在使用中腐蚀和磨损的速度超过0.06mm/a,则腐蚀和磨损裕度应为管道运行年限内的总腐蚀和磨损量;机械强度要求的附加裕度,视具体情况确定. 表 3.2.1 纵缝焊接钢管许用应力修正系数焊接方式焊缝型式η双面焊接有坡口对接焊缝100%无损探伤 1.00 手式电焊有氩弧焊打底 0.90 或气焊的单面焊接有坡口对接焊缝 0.75 无氩弧焊打底的单面焊接有坡口对接焊缝双面焊接对接焊缝,100%无损探伤 1.00 熔剂层下单面焊接有坡口对接焊缝 0.85 的自动焊 0.80 单面焊接无坡口对接焊缝 3.2.2 直管的计算壁厚和取用壁厚 3.2.2.1 直管的计算壁厚应按下式计算: sc=sm+c (3.2.2-1) 式中 sc——直管的计算壁厚,mm; c——直管壁厚负偏差的附加值,mm. 3.2.2.2 直管的取用壁厚,以公称壁厚表示.对于以外径×壁厚标示的管子,应根据直管的计算壁厚,按管子产品规格中公称壁厚系列选取;对于以最小内径×最小壁厚标示的管子,应根据直管的计算壁厚,遵照制造厂产品技术条件中有关规定,按管子壁厚系列选取.任何情况下,管子的取用壁厚均不得小于管子的计算壁厚. 3.2.3 直管壁厚负偏差附加值,应按下列规定选取: 对于管子规格以外径×壁厚标示的无缝钢管,可按下式确定: c=Asm (3.2.3-1) 式中 A——直管壁厚负偏差系数,根据管子产品技术条件中规定的壁厚允许负偏差m%(见附录B)按公式sm =pDi + 2[σ ] ηα + 2Ypαt2[σ ] η 2 p(1 Y )tA=m 100 m 计算,或按表3.2.2取用.表 3.2.2 直管壁厚负偏差系数 -5 0.053 -8 0.087 -9 0.099 -10 0.111 -11 0.124 -12.5 0.143 -15 0.176直管壁厚允许负偏差 (%) A对于管子规格以最小内径×最小壁厚标示的无缝钢管,壁厚负偏差值等于零; 对于焊接钢管,直缝焊接管采用钢板厚度的负偏差值;螺旋缝焊接管根据管子产品技术条件中规定的壁厚允许负偏差按表 3.2.2取用.且上述两种钢管的直管壁厚负偏差的附加值,均不得小于0.5mm. 3.2.4 弯管壁厚弯管(成品)任何一点的实测最小壁厚,不得小于弯管相应点的计算壁厚,且外侧壁厚不得小于相连直管允许的最小壁厚sm. 为补偿弯制过程中弯管外侧受拉的减薄量,弯制弯管用的直管厚度应不小于表3.2.4规定的最小壁厚. 表 3.2.4 弯管弯制前直管的最小壁厚弯曲半径弯管弯制前直管的最小壁厚 1.06sm ≥6倍管子外径 5倍管子外径 4倍管子外径 3倍管子外径1.08sm 1.14sm 1.25sm当采用以最小内径×最小壁厚标示的直管弯制弯管时,宜采用加大直管壁厚的管子.当采用以外径×壁厚标示的直管弯制弯管时,宜采用挑选正偏差壁厚的管子进行弯制. 弯管的弯曲半径宜为外径的4~5倍,弯制后的椭圆度不得大于5%. 弯管椭圆度指弯管弯曲部分同一截面上最大外径与最小外径之差与公称外径之比. 3.3 管子类别选择 3.3.1 管子类别的选择原则管子类别应根据管内介质的性质,参数及在各种工况下运行的安全性和经济性进行选择.3.3.2 主要管子类别选择 3.3.2.1 无缝钢管适用于各类参数的管道. 3.3.2.2 低温再热蒸汽管道可采用高质量焊接钢管. 3.3.2.3 PN2.5及以下参数的管道,也可选用电焊钢管.3.3.2.4 低压流体输送用焊接钢管(GB3092—82),仅适用于PN1.6及以下,设计温度不大于200℃的介质. 4 管道附件的选择4.1 一般规定 4.1.1 管道附件应根据系统和布置的要求,按公称通径,设计参数,介质种类及所采用的标准进行选择.管道零部件应是符合国家标准(或行业标准)的成熟产品.重要的,新型结构的管件需另行设计制造时,应经鉴定合格.常用管道零件及部件计算见附录 C.选择管件时,还应注意减少品种和规格. 4.1.2 管子和附件的连接除需拆卸的以外,应采用焊接方法.选择附件时应满足与所连接管子的焊接要求.4.1.3 螺纹连接的方式应采用在设计压力不大于 1.6MPa,设计温度不大于200℃的低压流体输送用焊接钢管上. 4.2 选择原则 4.2.1 法兰组件对于设计温度300℃及以下且PN≤2.5的管道,应选用平焊法兰;对于设计温度大于300℃或PN≥4.0的管道,应选用对焊法兰. 选配法兰宜遵照国家标准.当需要选配特殊法兰时,除应核对接口法兰的尺寸外,还应保证所选用的法兰厚度不小于连接管道公称压力下国家标准法兰的厚度. 法兰及法兰连接计算可按附录C.6进行. 设计压力14MPa及以上,或设计温度540℃及以上的管道,应采用焊接式流量测量装置;其他参数的管道可采用法兰式流量测量装置. 4.2.2 弯管及弯头对于PN≥6.3的管道,应采用中频加热弯管,根据布置情况也可采用符合国家标准(或行业标准)的弯头,PN <1.0,DN<50的管道可采用冷弯弯管;PN<6.3的管道宜采用热成型的弯头. 纵缝热成型弯头宜用于PN≤2.5的管道上,其弯曲半径为DN+50mm. 对于大容量机组再热蒸汽管道PN>2.5的大直径弯头,也可采用高质量纵缝热成型焊接弯头.弯管(弯头)的壁厚计算见附录 C.1. 4.2.3 异径管钢板焊制异径管宜用在PN≤2.5的管道上;钢管模压异径管可用在PN≥4.0的管道上.异径管的壁厚计算见附录C.2. 4.2.4 三通主要管道的三通型式可按表4.2.4-1选用. 表4.2.4-1 三通型式选用表PN≤10管道宜采用挤压或焊接三通,如果采用单筋加强焊制三通,应保证焊接质量. 接管座和锻制三通的壁厚计算,应采用面积补偿法,详见附录 C.4. 直插和接管座应按《汽水管道零件及部件典型设计》选用. 主管上未加强开孔的最大允许直径可按附录C.3所列公式计算.当开孔直径大于最大允许直径时,应按规定进行补强. 4.2.5 封头和堵头宜采用椭球形封头和球形封头.也可采用对焊堵头. PN≤2.5的管道可采用平焊堵头,带加强筋焊接堵头或锥形封头. 封头或堵头的计算见附录 C.5. 4.2.6 堵板和孔板夹在两个法兰之间的堵板,应采用回转堵板或中间堵板.节流孔板可采用法兰或焊接连接.节流孔板孔径计算见附录 C.7.4.2.7 波纹管补偿器波纹管补偿器应按制造厂的技术要求进行选择.并应根据补偿器的各种运行工况,热位移及所承受的应力来核算其疲劳寿命(循环次数).波纹管补偿器应力计算见附录C.10. 4.2.8 阀门阀门应根据系统的参数,通径,泄漏等级,启闭时间选择,满足汽水系统关断,调节,保证安全运行的要求和布置设计的需要.阀门的型式,操作方式,应根据阀门的结构,制造特点和安装,运行,检修的要求来选择.当有特殊要求时,可提高等级选用.例如与高压除氧器和给水箱直接相连管道的阀门及给水泵进口阀门, 均应选用钢制阀门. 4.2.8.1 闸阀:作关断用.双闸板闸阀宜装于水平管道上,阀杆垂直向上.单闸板闸阀可装于任意位置的管道上. 对要求流阻较小或介质需两个方向流动时,宜选用闸阀. 4.2.8.2 截止阀:作关断用.当要求严密性较高时,宜选用截止阀.可装于任意位置的管道上. 4.2.8.3 球阀:作调节或关断用.当要求迅速关断或开启时,可选用球阀.可装于任意位置的管道上,但带传动机构的。

火力发电厂汽水管道设计技术规定

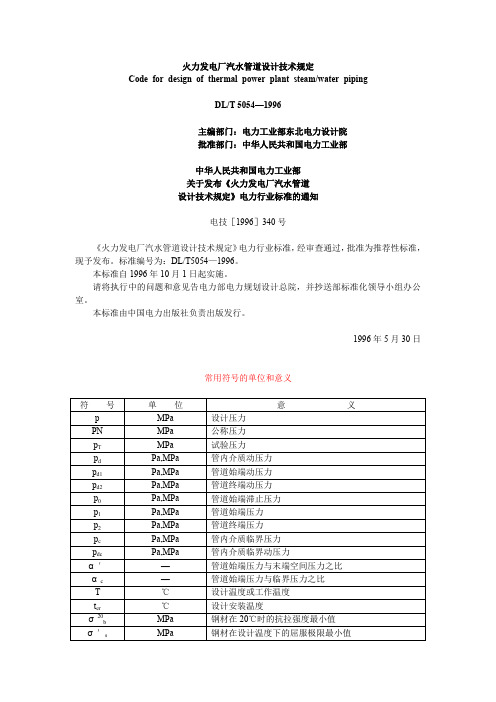

火力发电厂汽水管道设计技术规定Code for design of thermal power plant steam/water pipingDL/T 5054—1996主编部门:电力工业部东北电力设计院批准部门:中华人民共和国电力工业部中华人民共和国电力工业部关于发布《火力发电厂汽水管道设计技术规定》电力行业标准的通知电技[1996]340号《火力发电厂汽水管道设计技术规定》电力行业标准,经审查通过,批准为推荐性标准,现予发布。

标准编号为:DL/T5054—1996。

本标准自1996年10月1日起实施。

请将执行中的问题和意见告电力部电力规划设计总院,并抄送部标准化领导小组办公室。

本标准由中国电力出版社负责出版发行。

1996年5月30日常用符号的单位和意义σt s(0.2%)cλmax1总则1.0.1本规定制定的目的是为了指导火力发电厂汽水管道的设计,以保证火力发电厂安全、满发、经济运行。

1.0.2本规定适用于火力发电厂范围内主蒸汽参数为27MPa、550℃(高温再热蒸汽可达565℃)及以下机组的汽水管道设计。

机、炉本体范围内的汽水管道设计,除应符合本规定外,还应与制造厂共同协商确定。

发电厂内的热网管道和输送油、空气等介质管道的设计,可参照本规定执行。

本规定不适用于燃油管道、燃气管道、氢气管道和地下直埋管道的设计。

1.0.3本规定所引用的相关标准管道元件的公称通径(GB1047)管道元件的公称压力(GB1048)高压锅炉用无缝钢管(GB5310)低中压锅炉用无缝钢管(GB3087)碳素结构钢(GB700)螺旋焊缝钢管(SY5036~5039)低压流体输送用焊接钢管(GB3092)钢制压力容器(GB150)碳钢焊条(GB5117)低合金钢焊条(GB5118)火力发电厂汽水管道应力计算技术规定(SDGJ6)电力建设施工及验收技术规范(管道篇)(DJ56)电力建设施工及验收技术规范(火力发电厂焊接篇)(DL5007)电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇)(SDJ143)火力发电厂金属技术监督规程(DL438)电力工业锅炉监察规程(SD167)2一般规定2.0.1设计要求管道设计应根据热力系统和布置条件进行,做到选材正确、布置合理、补偿良好、疏水通畅、流阻较小、造价低廉、支吊合理、安装维修方便、扩建灵活、整齐美观,并应避免水击、共振和降低噪声。

电力行业标准规范

电力行业标准规范篇一:电力规范大全电力行业规范收集了好长时间,参考了好多资料,它包括了汽轮机、发电机、锅炉、水处理、采暖通风、土建、消防、输煤、电气仪表、供排水、环境保护、安全生产与卫生等,应该是比较全的电力行业标准了。

锅炉类《火电机组达标投产考核标准(2001版)》《电力建设施工及验收技术规范》(锅炉机组篇)《火电工程启动调试工作规定》(1996年版)《火力发电厂基本建设工程启动及竣工验收规程》1996版《电力工业锅炉压力容器监察规程》《蒸汽锅炉安全技术监察规程》《火力发电厂劳动安全和工业卫生设计规程》DL5053-1996《火力发电厂汽轮机、锅炉、汽轮发电机参数系列标准》《火力发电厂设计技术规程》DL5000-2000《火力发电厂汽水管道设计技术规定》DL/T5054-1996《蒸汽锅炉维护保管技术规程》《钢结构设计规范》GBJ17-88《锅炉钢构架设计导则》《中华人民共和国法定计量单位》《电力建设施工及验收技术规范》(锅炉机组篇)DL/T5047-95《电站锅炉风机选型和使用导则》DL468/92《火力发电厂油漆保温设计技术规程》DL/T5072-1997《电力工业锅炉压力容器监察规程》DL612-1996《电力建设施工及验收技术规范(管道篇)》DL5031-94《电力建设安全工作规程(热机安装篇)》SDJ62-82《电力建设施工及验收技术规范(火电厂焊接篇)》DL5007-92汽轮机类《火力发电厂基本建设工程启动及竣工验收规程》1996版《火力发电厂劳动安全和工业卫生设计规程》DL5053-1996《电力建设施工及验收技术规范》(汽轮机组篇)DL/T5011-92《火电工程启动调试工作规定》《电力建设施工及验收技术规范》(管道篇)DL/5031-94《火力发电厂设计技术规程》DL5000-2000《火力发电厂汽水管道设计技术规定》DL5054-1996《火力发电厂油漆保温设计技术规程》DL/T5072-1997《火力发电厂汽水管道设计技术规定》DLD1/T5054-1996《火力发电厂汽水管道应力计算技术规定》SDGJ6-90输煤系统及设备《火力发电厂设计技术规程》DL5000-2000《火力发电厂运煤设计技术规程第1部分:运煤系统》DL/T5187.1-2004《火力发电厂运煤设计技术规程第2部分:煤尘防治》DL/T5187.2-2004《火力发电厂煤和制粉系统防爆设计技术规程》DL/T5203-2005起重机设计规范 GB3811-83一般工程用铸造碳钢GB11352-89普通碳素结构钢GB700-88优质碳素结构钢技术条件GB699-88高锰钢铸件技术条件GB5680-85焊接通用技术条件JB/TQ4000.3带式输送机技术条件GB10595-89带式输送机基本参数与尺寸GB/T987-1991普通用途织物芯输送带GB/T7984-2001一般用途难燃输送带GB/T10822-1989钢结构设计规范GBJ17-88焊缝符号表示法GB324-88碳素结构钢GB700-88气焊、手工电弧焊及气体保护焊焊缝坡口的形式与尺寸GB985-88 埋弧焊焊缝坡口的基本形式与尺寸GB986-88形状和位置公差代号及标注法GB1182-80形状和位置公差未注公差的规定GB1184-80公差与配合尺寸至500mm孔,轴公差带与配合GB1801钢熔化焊对接接头射线照相和质量分级GB3323-87噪声源声功率级的测定,工程法和准工程法GB3736爆炸性环境用防爆电气设备通用要求GB3836.1一般工程用铸造碳钢GB5676-86铸钢件射线照相及底片等级分类方法GB5677钢锻材超声纵波探伤方法GB6402涂装钢材表面锈蚀等级和除锈等级GB8923色漆和清漆漆模的划格试验GB9286渐开线圆柱齿轮精度GB10095齿条精度GB10096钢焊缝手工超声波探伤方法和探伤结果分析GB11345圆柱齿轮减速器通用技术条件ZB/J19009A型脉冲反射式超声波探伤仪通用技术条件ZB/Y230锅炉和钢制压力容器对接焊缝超声波探伤JB1152-81锻件通用技术要求JB/ZQ4000.7优质碳素结构钢JB/ZQ4237-86包装通用技术条件JB/ZQ4286-86合金结构钢JB/ZQ4288-86齿轮齿圈锻件用钢JB/ZQ4290-86压力容器用钢板超声波探伤ZBJ74003-88工业企业厂界噪声标准II类混合区评价标准GB12348 KRC系列环锤式碎煤机DL/T512-93悬挂式电磁除铁器标准GB9076-88叶轮给煤机DL/T649-1998电子皮带秤GB/T7721-1995电子皮带秤试行检定规程JJG650-90煤样制备方法GB474煤炭筛分试验方法GB477固定式电子衡GB7723-87电子衡器通用技术条件GB/T14249.2-93电阻应变称重传感器GB7551-87凝结水处理系统及设备《火力发电厂技术规范》DL5000-2000《火力发电厂化学设计技术规范》DL/T5068-1996《水处理设备制造技术条件》JB/T2932-1999《橡胶衬里化工设备》HGJ32-90《电力建设施工及验收技术规范》DL/T5190.4-2004(第4部分电厂化学)《离心泵技术条件》 GB/ T 16907---1997等同于 ISO 9905: 1994《管路法兰技术条件》JB/T74---94压力容器类《压力容器安全监察规程》《钢制压力容器》GB150-98《火力发电厂与变电所设计防火规范》GB50229-96《火力发电厂烟风煤粉管道设计技术规定》DL/T5121-2000《火力发电厂汽水管道应力计算技术规定》SDGJ6-90《火力发电厂除灰设计技术规程》DL/T5142-2002《火力发电厂锅炉机组检修导则第9部分:干输灰系统检修》DL/T748.9=2001 《火力发电厂锅炉机组检修导则第7部分:除灰渣系统检修》DL/T748.7=2001 《除灰系统试验规程》DL/T749-2001《火力发电厂钢制平台扶梯设计技术规定》DLGJ158-2001《水泥工业用仓式泵、螺旋泵、提升泵》JC461~463-92《钢制压力容器》GB150电气系统及设备《火力发电厂设计技术规程》 DL 5000-2000《火力发电厂厂用电设计技术规定》 DL/T 5153-2002《火力发电厂、变电所二次接线设计技术规定》 DL/T 5136-2001《继电保护和安全自动装置技术规程》 GB14285-93《交流电气装置的过电压保护和绝缘配合》 DL/T620-1997《交流电气装置的接地》 DL/T621-1997《高压配电装置设计技术规程》 SDJ5-85《电力工程电缆设计规范》 GB 50217-94《火力发电厂与变电所设计防火规范》 GB 50229-96《电力工程直流系统设计技术规定》 DL/T 5044-2004《火力发电厂和变电所照明设计技术规定》 DLGJ56—95《火力发电厂设计技术规程》DL 5000-2000、《电力工程直流系统设计技术规定》DL/T《电缆防火措施设计和施工验收标准》DLGJ155-2000发电机类《火力发电厂设计技术规程》DL5000-2000《火力发电厂油漆保温设计技术规程》DL/T5072-1997《火力发电厂汽水管道设计技术规定》DLD1/T5054-1996《旋转电机基本技术要求》GB755-2000“透平型同步电机技术要求” GB/T7064-2002“汽轮发电机技术条件” SD270-88“大中型同步发电机励磁系统技术条件” GB7409.3-97“大型汽轮发电机自并励静止励磁系统技术条件” DL/T650-1998“三相同步电机试验方法” GB1029-1993“电站汽轮发电机组噪声测定方法” GB1441-87“旋转电机振动测定方法及限值振动测定方法” GB10069.1-88“电机噪声测定方法及限值噪声工程测定方法” GB10068.2-88“旋转电机噪声测定方法及限值噪声简易测定方法”GB10069.2-88仪表和控制及设备1、《火力发电厂设计技术规程》DL 5000-20002、《火力发电厂热工控制系统设计技术规定》DL/T 5175-20033、《火力发电厂热工自动化就地设备安装、管路及电缆设计技术规定》DL/T 5182-20044、《火力发电厂热工自动化试验室设计标准》DL/T 5004-20045、《火力发电厂与变电所设计防火规范》GB 50229-966、《火灾自动报警系统设计规范》GB 50116-987、《电力建设施工及验收技术规范第5部分:热工仪表及控制装置》DL/T5190.5-20048、《火力发电厂煤和制粉系统防爆设计技术规程》DL/T5203-2005篇二:电力行业标准清单电力行业标准清单篇三:电力行业执行标准一、避雷器1、DL-T613—1997进扣交流无间隙金属氧化物避雷器技术规范2、GB 2900.12-89 电工名词避雷器3、GB11032—89 交流无间隙金属氧化物避雷器二、变压器1、DL T 722-2000 变压器油中溶解气体分析和判断导则2、DL-T572—95力变压器运行规程(附条文说明)3、DL-T573—95电力变压器检修导则4、DL-T574—95有载分接开关运行维修导则5、GB1094.1—1996电力变压器第1部分总则6、GB1094.2—1996电力变压器第2部分温升7、GB1094.3-85 电力变压器第三部分绝缘水平和绝缘试验8、GB7252-87变压器油中溶解气体分析和判断导则9、GBJ148-90电力变压器、油浸电抗器、互感器施工及验收规范10、GB-T10228—1997干式电力变压器技术参数和要求11、GB-T15164—94油浸式电力变压器负载导则12、GB-T16274—1996油浸式电力变压器技术参数和要求500kV级13、GB-T17468-1998电力变压器选用导则14、GB-T6451—1995三相油浸式电力变压器技术参数和要求三、带电作业1、DL T 676-1999 带电作业绝缘鞋(靴)通用技术条件2、GB 13034-91 带电作业用绝缘滑车3、GB T 14286-93 带电作业术语4、GB T 18037-2000带电作业工具基本技术要求与设计导则四、电抗器1、GB10229—88电抗器五、电缆与架空线1、DL 508-93 交流110-330kV自容式充油电缆及其附件订货技术规范2、DL T 487-2000 330kV及500kV交流架空送电线路绝缘子串的分布电压3、DL401-91高压电缆选用导则4、DL-T5092—1999P 110~500kV架空送电线路设计技术规程5、GB T3084.12-94电线电缆电性能试验方法-局部放电试验方法6、GB T3084.1-94电线电缆电性能试验方法7、GB T3084.4-94电线电缆电性能试验方法-导体直流电阻试验8、GB T3084.4-94电线电缆电性能试验方法-交流电压试验9、GB50168-92电缆线路施工及验收规范10、GB50173-9235kV及以下架空电力线路施工及验收规范11、GB50217-94电力工程电缆设计规范六、电流互感器1、DL T 725-2000 电力用电流互感器订货技术条件2、GB 1208-1997 电流互感器3、GB T 17443-1998 500kV电流互感器技术参数和要求4、GB1208—1997电流互感器5、SD 333-89 进口电流互感器和电容式电压互感器技术规范七、电容器1、DL-T604—1996高压并联电容器装置订货技术条件2、DL-T628—1997集合式高压并联电容器订货技术条件3、DL-T653—1998高压并联电容器用放电线圈订货技术条件八、电压互感器1、DL T 726-2000 电力用电压互感器订货技术条件2、GB 1207-1997 电压互感器3、GB 4703-84 电容式电压互感器4、GB1207—1997电压互感器九、断路器与隔离开关1、DL T 405-1996 进口252(245)-550kV交流高压断路器和隔离开关技术规范2、DL T 486-2000 交流高压隔离开关和接地开关订货技术条件3、DL T 574-95 有载分接开关运行维修导则4、DL T 593-1996 高压开关设备的共用订货技术导则5、DL486—92交流高压隔离开关订货技术条件6、DL-T402—1999交流高压断路器订货技术条件7、DL-T404—1997户内交流高压开关柜订货技术条件8、DL-T405—1996进口252(245)~550kV交流高压断路器和隔离开关技术规范 9、DL-T593—1996高压开关设备的共用订货技术导则10、DL-T595—1996六氟化硫电气设备气体监督细则11、DL-T603—1996气体绝缘金属封闭开关设备运行及维护规程12、DL-T615—1997交流高压断路器参数选用导则13、DL-T617—1997气体绝缘金属封闭开关设备技术条件14、DL-T618—1997气体绝缘金属封闭开关设备现场交接试验规程15、DL-T639—1997六氟化硫电气设备运行、试验及检修人员安全防护细则 16、DL-T640—1997户外交流高压跌落式熔断器及熔断件订货技术条件17、GB 10230-88 有载分接开关18、GB 11023-1989 高压开关设备六氟化硫气体密封试验方法19、GB T 2900.20-1994 电工术语高压开(转载于: 小龙文档网:电力行业标准规范)关设备20、GB50171—92盘、柜及二次回路结线施工及验收规范21、GB7674—1997 72.5kV及以上气体绝缘金属封闭开关设备十、二次1、DL-T559—94220~500kV电网继电保护装置运行整定规程2、DL-T584—953~110kV电网继电保护装置运行整定规程3、DL-T587—1996微机继电保护装置运行管理规程4、DL-T623—1997电力系统继电保护及安全自动装置运行评价规程5、DL-T624—1997继电保护微机型试验装置技术条件十一、发电机1、 GB50168—92旋转电机施工及验收规范十二、防雷1、电力系统通信防雷运行管理规程2、关于光缆建设应遵守防雷规程的通知3、华东电力系统通信站过电压保护十三、红外1、DL-T664-1999带电设备红外诊断技术应用导则十四、接地网1、DL475—92接地装置工频特性参数的测量导则2、DL475—92接地装置工频特性参数的测量导则3、DL-T621—1997交流电气装置的接地4、GB50169—92接地装置施工及验收规范5、GB-T15544—1995三相交流系统短路电流计算6、交流电气装置的接地十五、其它1、DL408—91电业安全工作规程(发电厂和变电所电气部分)2、DL409—91电业安全工作规程(电力线路部分)3、DL5009.2—94电力建设安全工作规程(架空电力线路部分)4、DL5009.3—1997电力建设安全工作规程(变电所部分)5、DL5027—93电力设备典型消防规程6、DL-T620—1997交流电气装置的过电压保护和绝缘配7、DL-T637—1997阀控式密封铅酸蓄电池订货技术条件8、GB 311.1-1997 高压输变电设备的绝缘配合9、GB 50254--50259—96电气装置安装工程施工及验收规范10、GB156-93标准电压11、GB311.1—1997高压输变电设备的绝缘配合12、GB311.7—88高压输变电设备的绝缘配合使用导则13、GB50172—92蓄电池施工及验收规范14、GB50194-93建设工程施工现场供用电安全规范15、GB763—90交流高压电器在长期工作时的发热16、GBJ147-90高压电器施工及验收规范17、GBJ149-90母线装置施工及验收规范18、GB-T1980-1996标准频率19、GB-T762—1996标准电流20、电力建设工程调试定额21、电力系统安全稳定导则22、调试定额十六、试验1、DL 417-91 电力设备局部放电现场测量导则2、DL 474.1-6-92 现场绝缘试验实施导则交流耐压试验3、DL474.1-92现场绝缘试验实施导则4、DL-T596-1996电力设备预防性试验规程5、GB T 16927.1-1997 高电压试验技术第一部分:一般试验要求6、GB T 16927.2-1997 高电压试验技术第二部分:测量系统7、GB T 17627.1-1998 低压电气设备的高电压试验技术第一部分:定义和试验要求 8、GB T 17627.2-1998 低压电气设备的高电压试验技术第二部分:测量系统和试验设备 9、GB50150-91电气设备交接试验标准10、GB-T16927.1—1997高电压试验技术一般试验要求11、江苏省电力设备预防性试验规程十七、外绝缘1、DL-T627—1997电力系统用常温固化硅橡胶防污闪涂料技术条件2、GB 4585.1-84 交流系统用高压绝缘子人工污秽试验方法盐雾法3、GB 4585.2-1991 交流系统用高压绝缘子人工污秽试验方法固体层法4、GB 775.1-1987 绝缘子试验方法第1部分一般试验方法5、GB 775.2-1987 绝缘子试验方法第2部分电气试验方法6、GB 775.3-1987 绝缘子试验方法第3部分机械试验方法7、GB T 2900.8-1995 电工术语绝缘子。

SDGJ 6-90 火力发电厂汽水管道应力计算技术规定

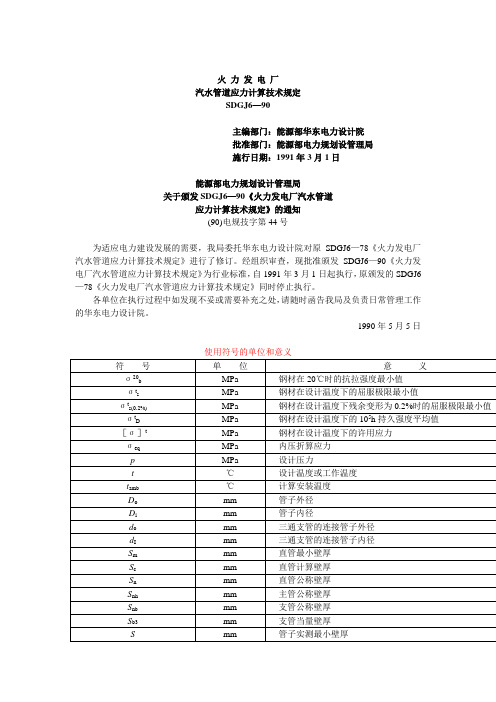

火力发电厂汽水管道应力计算技术规定SDGJ6—90主编部门:能源部华东电力设计院批准部门:能源部电力规划设管理局施行日期:1991年3月1日能源部电力规划设计管理局关于颁发SDGJ6—90《火力发电厂汽水管道应力计算技术规定》的通知(90)电规技字第44号为适应电力建设发展的需要,我局委托华东电力设计院对原SDGJ6—78《火力发电厂汽水管道应力计算技术规定》进行了修订。

经组织审查,现批准颁发SDGJ6—90《火力发电厂汽水管道应力计算技术规定》为行业标准,自1991年3月1日起执行,原颁发的SDGJ6—78《火力发电厂汽水管道应力计算技术规定》同时停止执行。

各单位在执行过程中如发现不妥或需要补充之处,请随时函告我局及负责日常管理工作的华东电力设计院。

1990年5月5日第一章总则第1.0.1条管道应力计算的任务是:验算管道在内压、自重和其他外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1.0.2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的强度计算。

第1.0.3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算。

第1.0.4条恰当的冷紧可以减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关。

第1.0.5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0.6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《汽水管道零件及部件典型设计》的要求。

第二章钢材的许用应力第2.0.1条钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σ20b/3,σt s/1.5或σt s(0.2% )/1.5,σt D/1.5其中σ20b——钢材在20℃时的抗拉强度最小值(MPa);σt s——钢材在设计温度下的屈服极限最小值(MPa);σt s(0.2%)——钢材在设计温度下残余变形为0.2%时的屈服极限最小值(MP a);σt D——钢材在设计温度下的105h持久强度平均值(MPa)。

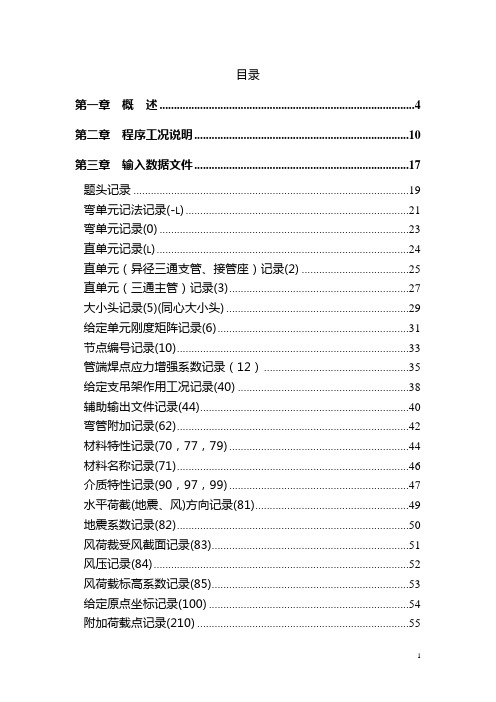

管道应力计算-gilf说明书

PIPE DATA 管道数据表 ................................................................65 PIPE PARAMETERS 管道参数表 ......................................................65 REACTION OF PIPING ON ANCHORS CASE No:1 管端推力表 ...65 REACTION OF PIPING ON ANCHORS (WORK-INITIAL) CASE No:2 初 热推力表 ............................................................................................66 REACTION OF PIPING ON ANCHORS (COLD-RELEASE) CASE No:3 松 冷推力表 ............................................................................................66 CW-DISPLACEMENT(cold/work status) 支吊架节点位移、弹簧类 型表 ....................................................................................................66 STRUCTURE LOAD OF RESTRAINTS 支吊架节点荷载表 ....OINT 冷紧对口点表..............................................67 REACTION OF PIPING ON ANCHORS (COLD-INITIAL) CASE No:4 初 冷推力表 ............................................................................................67 TATOL MAX STRESS TABLE 最大应力表 .......................................68 DISPLACEMENT OF RESTRAINTS CASE No:5 支吊架节点位移 表.........................................................................................................68 LOAD OF RESTRAINTS CASE No:5 支吊架节点荷载表 .........69 REACTION OF PIPING ON ANCHORS CASE No:5 管端推力表

火力发电厂汽水管道设计技术规定

火力发电厂汽水管道设计技术规定1. 引言火力发电厂汽水管道设计是保障火力发电中汽水流动的安全和可靠的重要环节。

本文档旨在规定火力发电厂汽水管道设计所需遵循的技术规定,包括设计原则、管道材料选择、设计参数、管道布置、支持与锚定、安全阀设置等。

2. 设计原则火力发电厂汽水管道设计需要遵循以下原则:•安全性原则:确保管道在设计、施工、运行和维护过程中的安全。

•可靠性原则:保证管道在各种工况下正常运行,具备较高的可靠性和稳定性。

•经济性原则:合理利用材料和资源,提高工作效率,降低成本。

•可维护性原则:便于对管道进行检修、维护和更换。

3. 管道材料选择火力发电厂汽水管道的材料选择直接影响到管道的性能和使用寿命。

一般常用的管道材料包括碳钢、不锈钢和钢塑复合管等。

在选择管道材料时需要考虑以下因素:•工作压力和温度:根据工作压力和温度确定管道材料的强度和耐腐蚀性能。

•介质性质:根据介质的腐蚀性、流动性等特性选择合适的材料。

•环境条件:考虑到管道所处环境的酸碱度、湿度等因素选择合适的材料。

4. 设计参数在火力发电厂汽水管道的设计中,需要确定以下参数:•管道直径:根据设计流量、流速和压力损失等要求确定管道直径。

•壁厚:根据工作压力和材料强度确定管道的壁厚。

•支座距离:根据管道的长度和材料的膨胀系数确定支座的间距。

•管道斜率:合理设置管道斜率以保证正常排液和排气。

5. 管道布置火力发电厂汽水管道的布置需要考虑以下因素:•管道的连接方式:根据管道的连接方式选择合适的布置形式,如直线布置、枝管布置等。

•管道的绝热保护:对需要绝热保护的管道进行合理的绝热设计,减少能量损失。

•管道的净距离:根据管道的安装和维护需要,确保管道之间有足够的净距离。

•管道的接地:保证管道与地面的接地可靠,减少静电积聚和防止雷击。

6. 支持与锚定火力发电厂汽水管道的支持与锚定设计需要满足以下要求:•确保管道的稳定性和刚度,避免管道的振动和变形。

•根据管道的直径、材料和工况确定支持方式和位置。

支架间距计算

1. 照刚度条件管道的一阶固有频率应大于3.5Hz ,即单跨管道按简支梁计算,其最大挠度值不应大于2.62mm 。

2. 按照刚度条件,均布荷载水平直管道的支吊架允许最大间距用下式计算:式中:Lmax - 支吊架的最大允许间距,m;Et - 钢材在设计温度下的弹性模数,kN/mm 2;I - 管道截面惯性矩,cm 4;q - 管道单位长度自重,kN/m 。

t- 保温厚度,mm 。

ρ - 保温容重,kg/m 3。

WATER? - 是否计算水重,是:1、否:0。

No.Lmax (m)0.73Lmax (m)DIA (mm)THICK.(mm)I (cm 4)Et (kN/mm 2)t (mm)ρ(kg/m 3)WATER?(1/0)q'(kg/m)q (kN/m)1 2.563 1.87132.0 2.5031981 2.390.02342 2.771 2.02338.0 2.5041981 3.040.02983 3.346 2.44257.0 3.00191981 6.040.05924 4.128 3.01389.0 4.0097198113.540.13275 4.464 3.259108.0 4.00177198118.110.17756 4.840 3.534133.0 4.00338198125.000.24507 5.253 3.835159.0 4.50652198134.820.34128 6.140 4.482219.0 6.002279198165.170.6387 10 2.631 1.92142.2 4.85101766012017.610.0746114.0202.93588.911.1321017670120129.030.2845支吊架间距计算42118.0max qEtI L =3.照强度条件管道强度应按《火力发电厂汽水管道应力计算技术规定》(SDGJ6-90)有关外载应力验算的规定计算,使管道的持续外载当量应力在允许范围内;并且单跨管道按简支梁计算,管道自重引起的最大弯曲应力不大于23.5MPa 。

管道应力计算说明书

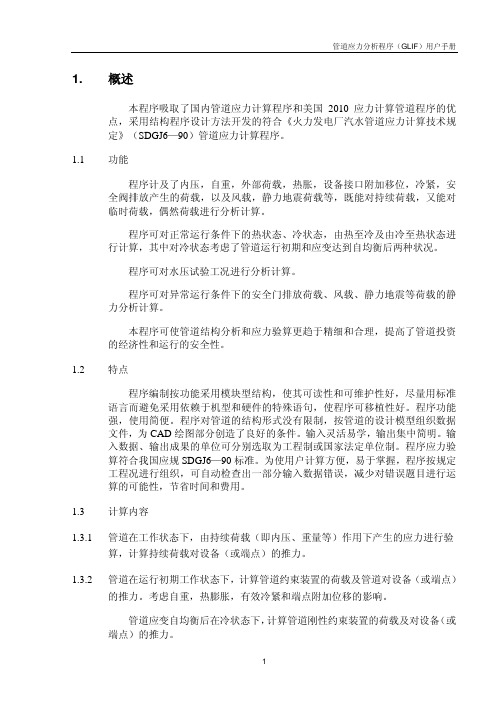

第一章概述本程序吸取了国内管道应力计算程序和美国2010应力计算管道程序的优点,采用结构程序设计方法开发的符合《火力发电厂汽水管道应力计算技术规定》(SDGJ6—90)管道应力计算程序。

1.1 功能程序计及了内压、自重、外部荷载、热胀、设备接口附加位移、冷紧、安全阀排放产生的荷载、以及风载、静力地震荷载等。

既能对持续荷载,又能对临时荷载、偶然荷载进行分析计算。

程序可对正常运行条件下的热状态、冷状态、由热至冷及由冷至热状态进行计算,其中对冷状态考虑了管道运行初期和应变达到自均衡后两种情况。

程序可对水压试验工况进行分析计算。

程序可对异常运行条件下的安全门排放荷载、风载、静力地震等荷载的静分析计算。

本程序可使管道结构分析和应力验算更趋于精细和合理,提高了管道投资的经济性和运行的安全性。

1.2 特点程序编制按功能采用模块型结构,使其可读性和可维护性好,尽量用标准语言而避免采用依赖于机型和硬件的特殊语句,使程序可移植性好。

程序功能强,使用简便。

程序对管道的结构形式没限制,按管道的设计模型组织数据文件,为CAD绘图部分创造了良好的条件。

输入灵活易学,输出集中简明。

输入数据,输出成果的单位可分别选取为工程制或国家法定单位制。

程序应力验算符合我国应规SDGJ6-90标准为使用户计算方便,易于掌握。

程序按定工况进行组织可自动检查出一部分输入数据错误,减少对错误题目进行运算的可能性,节省时间和费用。

1.3 计算内容a、管道在工作状态下,由持续荷载(即内压、重量等)作用下产生的应力进行验算,计算持续荷载对设备(或端点)的推力。

b、管道在运行初期工作状态下,计算管道约束装置的荷载及管道对设备(或端点)的推力。

考虑自重,热膨胀,有效冷紧和端点附加位移的影响。

c、管道应变自均衡后在冷状态下,计算管道刚性约束装置的荷载及对设备(或端点)的推力。

d、管道由冷状态到工作状态的热位移的计算,按管道沿坐标轴的全补偿值和钢材在20℃时的弹性模量计算,并考虑弹簧附加力的影响。

热力发电厂教材

b.旁路系统需适应各种运行方式。

(二)机组启动模式与旁路系统功能

现代大容量再热式汽轮机组均采用滑参数启动。 按高、中压进汽情况不同,机组的启动模式有两种方式: 1.高压缸启动(高、中缸同时进汽) ; 2.中压缸启动。 旁路系统功能的设置有两类: 1 . 仅 有 启 动 功 能 , 以第适26应页机/共8组0页冷 、 热 态 等 各 种 条 件 下 的 启 动

第16页/共80页

由Ⅰ级、Ⅱ级、Ⅲ级旁路,可组合或不同的旁路系 统

(a)

(b)

图8-13 常见的旁路系统型式 (a) 三级旁路系统; (b) 两级旁路串联系统;

第17页/共80页

(c)

(d)

图8-13 常见的旁路系统型式 (c) 两级旁路并联系统;(d)单级整机旁路系统;

第18页/共80页

(e)

管道设计压力(表压)是指管道运行中内部介质最大工作压力,对于 水管道,还应包括水柱静压的影响。

主蒸汽管道——锅炉过热器出口的额定工作压力

再热蒸汽管道—— 用汽轮机最大计算出力下热平衡中高缸排汽压力 1.15倍

主给水管道:

(1) 非调速电动给水泵的管道——前置泵或主给水泵的特性曲线最高 点对应的压力与该泵进水侧压力之和。

图8-13 常见的旁路系统型式 (e)装有三用阀的两级旁路串联系统 1—高压旁路减温水压力调节阀;2—高压旁路减温水温度调节阀; 3—低压旁路减温水气动调节阀;4—再热器安全阀

管道应力分析设计技术规定

管道应力分析设计技术规定1. 总则1.1 概述1.1.1 管道应力计算主要验算管道在内压、持续外载作用下的一次应力和由于热胀、冷缩及其它位移受约束产生的二次应力,以判明所计算的管道是否安全、经济、合理;计算管道由于热胀、冷缩及其它位移受约束和持续外载作用产生的对设备的推力和力矩,以判明是否在设备所能安全承受的范围之内。

1.2 范围1.2.1 下列范围的管道必须通过计算机计算:(1)管径大于等于DN150,且设计温度大于等于230℃或低于-20℃的所有管线。

(2)设计温度大于等于340℃的所有管线。

(3)管径大于等于DN100,且操作温度大于等于230℃或低于-20℃的所有泵的进出口管线。

(4)汽轮机进、进口连接的管道。

(5)离心压缩机进、出口连接的管道。

(6)往复压缩机进、出口连接的管道。

(7)有关规范中规定要进行应力计算的管道。

1.2.2 下列范围内(除1.2.1条规定之外)的管道一般应通过目测、手工简易计算进行应力分析,在判断困难时,仍应通过计算机计算:(1)管径大于、等于DN400的管道。

(2)连接到压力容器的重要管道。

(3)所有由工艺专业提出的重要管道和内部绝热管道。

(4)所有铝及铝合金的管道。

(5)管道支撑点或与管道相连的设备、建构筑物基础可能过度下沉的管道。

(6)夹套管。

(7)管道应力分析人员选定的管线。

(8)安全阀放散管。

1.2.3 下列管道可不再进行应力计算(1)与运行良好的管道柔性相同或基本相当的管道。

(2)和已分析的管道比较,确认有足够柔性的管道。

2. 设计条件和设计标准2.1 设计条件2.1.1 管道应力计算空视草图由配管人员绘制后提交给管道应力计算人员。

格式见附件5.1。

2.1.2 管道应力计算必须具备的基础数据(1)管道计算压力(a)一条管道的计算压力不应小于在操作中可能遇到内压或外压与温度相偶合时的最严格情况下的压力(即确定的设计压力)。

(b)如果管系与其压力泄放装置之间的通路可能被堵塞或隔离,则此管系应按不低于在上述情况下可能产生的最大压力计算。

Glif说明书

1.

概述

本程序吸取了国内管道应力计算程序和美国 2010 应力计算管道程序的优 点,采用结构程序设计方法开发的符合《火力发电厂汽水管道应力计算技术规 定》(SDGJ6—90)管道应力计算程序。

1.1

功能 程序计及了内压,自重,外部荷载,热胀,设备接口附加移位,冷紧,安 全阀排放产生的荷载,以及风载,静力地震荷载等,既能对持续荷载,又能对 临时荷载,偶然荷载进行分析计算。 程序可对正常运行条件下的热状态、冷状态,由热至冷及由冷至热状态进 行计算,其中对冷状态考虑了管道运行初期和应变达到自均衡后两种状况。 程序可对水压试验工况进行分析计算。 程序可对异常运行条件下的安全门排放荷载、风载、静力地震等荷载的静 力分析计算。 本程序可使管道结构分析和应力验算更趋于精细和合理,提高了管道投资 的经济性和运行的安全性。

1.6.3

结构定义 ♦ ♦ ♦ ♦ ♦ ♦ ♦ 单元——独立填写结构尺寸的元件(直元件、弯元件、阀门元件等)。 端点——管系内只与一个单元相接的点。 固定点——管系中由中间固定装置限制六个方向自由度的点。 节点——单元与单元的交接点。 连接点——三个或三个以上元件的相交点。 约束点——管系中装有约束装置的节点。 管段——由计算者编号的节点间的单元组成,先编号点为其始端,后编 号点为其末端。 ♦ 分支——由端点与连接点间、连接点与连接点间、连接点与固定点间、 固定点与固定点间,固定点与端点间的管道单元组成,可能为一个单元 或多个单元的集合。

7

2

3

4

5

6

7

8

9

管道应力分析程序(GLIF)用户手册

10

弹性支吊架的刚度置为零。不计自重,计入冷紧作用。计算的 水压试验时的位 荷载、推力与 9 工况计算的荷载、推力叠加作为水压试验时的 移、推力、支吊架 荷载、推力。计算的位移与 3 工况计算的位移叠加作为水压试 荷载 验时的位移。 弹性支吊架的刚度置为选出的弹簧刚度,不计自重,计入疏水 疏 水 时 ( 设 计 压 力 状态时的端点附加位移。计算的位移与 3 工况计算的位移叠加 下 的 饱 和 温 度 ) 的 作为疏水时的位移。 位移

火力发电厂汽水管道设计技术规定第一部分

火力发电厂汽水管道设计技术规定第一部分.txt生活,是用来经营的,而不是用来计较的。

感情,是用来维系的,而不是用来考验的。

爱人,是用来疼爱的,而不是用来伤害的。

金钱,是用来享受的,而不是用来衡量的。

谎言,是用来击破的,而不是用来装饰的。

信任,是用来沉淀的,而不是用来挑战的。

本文由聚铮点金贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

火力发电汽水管道设计术规定发电厂设计技火力发电厂汽水管道设计技术规定Code for design of thermal power plant steam/water piping DL/T 5054—1996 —力工业设计院主编部门:电力工业部东北电力设计院批准部门:中华人民共和国电力工业部批准部门人民共和国力工业人民共和国力工业中华人民共和国电力工业部关于发布《火力发电厂汽水管道火力发电厂发电设计技术规定力行业标业标准的通知设计技术规定》电力行业标准的通知电技[1996]340号《火力发电厂汽水管道设计技术规定》电力行业标准,经审查通过,批准为推荐性标准,现予发布.标准编号为:DL/T5054—1996. 本标准自1996年10月1日起实施. 请将执行中的问题和意见告电力部电力规划设计总院,并抄送部标准化领导小组办公室. 本标准由中国电力出版社负责出版发行. 1996年5月30日常用符号的单位和意义符号 p PN pT pd pd1 pd2 p0 p1 p2 pc pdc α′αc T ter σ20b σ′s σts(0.2%) σtD [σ]t η DN Do Di sm sc s 单位 MPa MPa MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa ——℃℃ MPa MPa MPa MPa MPa — mm mm mm mm mm mm 意义设计压力公称压力试验压力管内介质动压力管道始端动压力管道终端动压力管道始端滞止压力管道始端压力管道终端压力管内介质临界压力管内介质临界动压力管道始端压力与末端空间压力之比管道始端压力与临界压力之比设计温度或工作温度设计安装温度钢材在20℃时的抗拉强度最小值钢材在设计温度下的屈服极限最小值钢材在设计温度下残余变形为0.2%时的屈服极限最小值钢材在设计温度下10万h的持久强度平均值钢材在设计温度下的许用应力许用应力修正系数公称通径管子外径管子内径直管最小壁厚直管计算壁厚直管壁厚A G Gmax Gmin Q v v0 v1 v2 vc ββc ρρ1 ρ2 w— t/h t/h t/h m3/h m3/kg m3/kg m3/kg m3/kg m3/kg —— kg/m3 kg/m3 kg/m3 m/s kg/(m2s) m/s kg/(m2s) m ————— m/s2 —— m m Pa N N N mm mm mm mm mm mm/N — m cm4 kN/m kN/mm2 kN/mm2 10-6/℃ MPa管子壁厚负偏差系数介质质量流量介质最大质量流量介质最小质量流量介质容积流量介质比容管道始端滞止比容管道始端介质比容管道终端介质比容介质临界比容管道终端与始端的介质比容之比介质临界比容与管道始端介质比容之比介质密度管道始端介质密度管道终端介质密度介质流速介质质量流速介质临界流速介质临界质量流速管道总展开长度管道摩擦系数雷诺数管道阻力系数管道总局部阻力系数管子等值粗糙度重力加速度蒸汽绝热指数管道局部变换后与变换前的介质质量流速之比管道始端的标高管道终端的标高大气压力弹簧的工作荷载弹簧的安装荷载弹簧最大允许荷载弹簧最大允许变形量弹簧的工作高度弹簧的安装高度弹簧的自由高度管道支吊点垂直方向热位移值弹簧系数摩擦系数支吊架的最大允许间距管子截面惯性矩管道单位长度自重钢材在20℃时的弹性模量钢材在设计温度下的弹性模量钢材在工作温度下的线膨胀系数剪应力 & mwc& mcL λ Re ξ∑ξl ε g k a H1 H2 pat Pop Per Pmax λmax Hop Her H0 Zt K Lmax I q E20 Et αtτhf hu X Y X0 Y0mm mm mm mm mm mm焊缝高度焊缝有效厚度补偿器吸收的轴向位移量补偿器吸收的横向位移量补偿器最大轴向补偿量补偿器最大横向补偿量1 总则 1.0.1 本规定制定的目的是为了指导火力发电厂汽水管道的设计,以保证火力发电厂安全,满发,经济运行. 1.0.2 本规定适用于火力发电厂范围内主蒸汽参数为27MPa,550℃(高温再热蒸汽可达565℃)及以下机组的汽水管道设计. 机,炉本体范围内的汽水管道设计,除应符合本规定外,还应与制造厂共同协商确定. 发电厂内的热网管道和输送油,空气等介质管道的设计,可参照本规定执行. 本规定不适用于燃油管道,燃气管道,氢气管道和地下直埋管道的设计. 1.0.3 本规定所引用的相关标准管道元件的公称通径 (GB1047) 管道元件的公称压力 (GB1048) 高压锅炉用无缝钢管 (GB5310) 低中压锅炉用无缝钢管(GB3087) 碳素结构钢 (GB700) 螺旋焊缝钢管 (SY5036~5039) 低压流体输送用焊接钢管(GB3092) 钢制压力容器 (GB150) 碳钢焊条 (GB5117) 低合金钢焊条 (GB5118) 火力发电厂汽水管道应力计算技术规定 (SDGJ6) 电力建设施工及验收技术规范(管道篇) (DJ56) 电力建设施工及验收技术规范 (火力发电厂焊接篇) (DL5007) 电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇) (SDJ143) 火力发电厂金属技术监督规程 (DL438) 电力工业锅炉监察规程 (SD167) 2 一般规定 2.0.1 设计要求管道设计应根据热力系统和布置条件进行,做到选材正确,布置合理,补偿良好,疏水通畅,流阻较小, 造价低廉,支吊合理,安装维修方便,扩建灵活,整齐美观,并应避免水击,共振和降低噪声. 管道设计应符合国家和部颁有关标准,规范. 2.0.2 设计参数 2.0.2.1 设计压力管道设计压力(表压)系指管道运行中内部介质最大工作压力.对于水管道,设计压力的取用,应包括水柱静压的影响,当其低于额定压力的3%时,可不考虑. 主要管道的设计压力,应按下列规定选用: (1)主蒸汽管道取用锅炉过热器出口的额定工作压力或锅炉最大连续蒸发量下的工作压力. 当锅炉和汽轮机允许超压5%(简称5%OP)运行时,应加上5%的超压值. (2)再热蒸汽管道取用汽轮机最大计算出力工况(见注)下高压缸排汽压力的1.15倍.高温再热蒸汽管道,可减至再热器出口安全阀动作的最低整定压力. 注: 汽轮机最大计算出力工况,系指调节汽门全开 ( 简称 VWO) 工况或调节汽门全开加 5% 超压 ( 简称 VWO+5%OP)工况. (3)汽轮机抽汽管道非调整抽汽管道,取用汽轮机最大计算出力工况下该抽汽压力的 1.1倍,且不小于0.1MPa; 调整抽汽管道,取其最高工作压力. (4)背压汽轮机排汽管道取其最高工作压力. (5)减压装置后的蒸汽管道取其最高工作压力. (6)与直流锅炉启动分离器连接的汽水管道取用分离器各种运行工况中可能出现的最高工作压力. (7)高压给水管道非调速给水泵出口管道,从前置泵到主给水泵或从主给水泵至锅炉省煤器进口区段,分别取用前置泵或主给水泵特性曲线最高点对应的压力与该泵进水侧压力之和; 调速给水泵出口管道,从给水泵出口至关断阀的管道,设计压力取用泵在额定转速特性曲线最高点对应的压力与进水侧压力之和;从泵出口关断阀至锅炉省煤器进口区段,取用泵在额定转速及设计流量下泵提升压力的1.1倍与泵进水侧压力之和. 以上高压给水管道压力,应考虑水泵进水温度对压力的修正.(8)低压给水管道对于定压除氧系统,取用除氧器额定压力与最高水位时水柱静压之和; 对于滑压除氧系统,取用汽轮机最大计算出力工况下除氧器加热抽汽压力的 1.1倍与除氧器最高水位时水柱静压之和. (9)凝结水管道凝结水泵进口侧管道,取用泵吸入口中心线至汽轮机排汽缸接口平面处的水柱静压(此时凝汽器内按大气压力),且不小于0.35MPa; 单级泵系统泵出口侧管道,取用泵出口阀关断情况下泵的扬程与进水侧压力(上述水柱静压)之和; 两级泵系统的凝结水泵出口侧管道,取用原则同单级泵系统泵出口侧管道; 两级泵系统的凝结水升压泵出口侧管道,取用两台泵(凝结水泵和凝结水升压泵)出口阀关闭情况下泵的扬程之和. (10)加热器疏水管道取用汽轮机最大计算出力工况下抽汽压力的 1.1倍,且不小于0.1MPa.当管道中疏水静压引起压力升高值大于抽汽压力的3%时,尚应计及静压的影响. (11)锅炉排污管道锅炉排污阀前或者当排污阀后管道装有阀门或堵板等可能引起管内压力升高时,对于定期排污管道,设计压力应不小于汽包上所有安全阀中的最低整定压力与汽包最高水位至管道联结点水柱静压之和;对于连续排污管道,设计压力应不小于汽包上所有安全阀的最低整定压力. 当锅炉排污阀后不会引起管内压力升高时,排污管道(定期排污或连续排污)的设计压力按表2.0.2-1选取. 表2.0.2-1 锅炉排污阀后管道设计压力[MPa(g)] 锅炉压力 1.750~4.150 4.151~6.200 6.201~10.300 ≥10.301 管道设计压力 1.750 2.750 4.150 6.200 (12)给水再循环管道当采用单元制系统时,进除氧器的最后一道关断阀及其以前的管道,取用相应的高压给水管道的设计压力;其后的管道,对于定压除氧系统,取用除氧器额定压力;对于滑压除氧系统,取用汽轮机最大计算出力工况下除氧器加热抽汽压力的 1.1倍. 当采用母管制系统时,节流孔板及其以前的管道,取用相应的高压给水管道的设计压力;节流孔板后的管道,当未装设阀门或介质双出路上的阀门不可能同时关断时,取用除氧器的额定压力. (13)安全阀后排汽管道应根据排汽管道的水力计算结果确定. 2.0.2.2 设计温度系指管道运行中内部介质的最高工作温度. 主要管道的设计温度,应按下列规定选用: (1)主蒸汽管道取用锅炉过热器出口蒸汽额定工作温度加上锅炉正常运行时允许的温度偏差.温度偏差值,可取用5℃. (2)再热蒸汽管道高温再热蒸汽管道,取用锅炉再热器出口蒸汽额定工作温度加上锅炉正常运行时允许的温度偏差.温度偏差值可取用5℃; 低温再热蒸汽管道,取用汽轮机最大计算出力工况下高压缸排汽参数,等熵求取在管道设计压力下的相应温度.如制造厂有特殊要求时,该设计温度应取用可能出现的最高工作温度. (3)汽轮机抽汽管道非调整抽汽管道,取用汽轮机最大计算出力工况下抽汽参数,等熵求取管道在设计压力下的相应温度; 调整抽汽管道,取用抽汽的最高工作温度. (4)背压汽轮机排汽管道取用排汽的最高工作温度. (5)减温装置后的蒸汽管道取用减温装置出口蒸汽的最高工作温度. (6)与直流锅炉启动分离器连接的汽水管道取分离器各种运行工况中管道可能出现的汽水最高工作温度.(7)高压给水管道取用高压加热器后高压给水的最高工作温度. (8)低压给水管道对于定压除氧器系统,取用除氧器额定压力对应的饱和温度;对于滑压除氧器系统,取用汽轮机最大计算出力工况下1.1倍除氧器加热抽汽压力对应的饱和温度. (9)凝结水管道取用低压加热器后凝结水的最高工作温度. (10)加热器疏水管道取用该加热器抽汽管道设计压力对应的饱和温度. (11)锅炉排污管道锅炉排污阀前或者当排污阀后管道装有阀门或堵板等可能引起管内压力升高时,排污管道(定期排污或连续排污)的设计温度,取用汽包上所有安全阀中的最低整定压力对应的饱和温度. 锅炉排污阀后不会引起管内压力升高时,排污管道(定期排污和连续排污)的设计温度按表2.0.2-2选取. 表2.0.2-2 锅炉排污阀后管道设计温度锅炉压力(MPa) 1.750~4.150 4.151~6.200 6.201~10.300 ≥10.301 管道设计温度(℃) 210 230 255 280 (12)给水再循环管道对于定压除氧系统,取用除氧器额定压力对应的饱和温度;对于滑压除氧系统,取用汽轮机最大计算出力工况下1.1倍除氧器加热抽汽压力对应的饱和温度. (13)安全阀排汽管道排汽管道的设计温度,应根据排汽管道水力计算中相应数据选取. 2.0.2.3 设计安装温度设计安装温度可取用20℃. 2.0.2.4 管道的公称压力和公称通径管道参数等级用公称压力表示,符号为PN,压力等级应符合国家标准《管道元件公称压力》(GB1048)规定的系列. 管道参数等级也可用标注压力和温度的方法来表示,如p5414系指设计温度为540℃,压力为14MPa. 管道的公称通径用符号DN表示,通径等级应符合国家标准《管道元件的公称通径》(GB1047)规定的系列. 2.0.2.5 管道公称压力的换算管子和管件的允许工作压力与公称压力可按下式换算:[σ ]t [ p] = PN [σ ]s式中 [p]——允许的工作压力,MPa; [σ]t——钢材在设计温度下的许用应力,MPa;[σ]s——公称压力对应的基准应力,系指钢材在指定的某一温度下的许用应力,MPa. 常用国产钢材的公称压力列于附录 A.10~A.15. 2.0.3 水压试验水压试验用于检验管子和附件的强度及检验管系的严密性. 2.0.3.1 强度试验管子和附件强度试验压力(表压),按下式确定:(2.0.2-1)[σ ]T 1.25 p pT = [σ ]t p + 0.1或1.5p (2.0.3-1)取两者中的较大者. 式中 pT——试验压力,MPa; p——设计压力,MPa; [σ]T——试验温度下材料的许用应力,MPa. 水压试验下,试件内周向应力值,不得大于材料在试验温度下屈服极限的90%.周向应力按下式计算:σt =pT [ Di + (s α c)] 2( s α c)η(2.0.3-2)式中σt——试验压力下管子或附件的周向应力,MPa; Di——管子内径,mm; s——管子壁厚,mm; α——考虑腐蚀,磨损和机械强度要求的附加厚度,mm; c——管子壁厚的负偏差值,mm; η——许用应力修正系数,取值按表3.2.1. 2.0.3.2 严密性试验管道安装完毕后,必须对管道系统进行严密性检验.水压试验的压力(表压),应不小于1.5倍设计压力,且不得小于0.2MPa. 水压试验下管道的周向应力以及试压时的内压力,活荷载和恒荷载引起的轴向应力,都必须不大于试验温度下材料屈服极限的90%.轴向应力按下式计算:pT Di2 M σL = 2 + A 2 W (2.0.3-3) Do Di式中σL——试验压力,自重和其他持续外载所产生的轴向应力之和,MPa; Do——管子外径,mm; MA——由于自重和其他持续外载作用在管子横截面上的合成力矩,Nmm; W——管子截面抗弯矩,mm3. 水压试验用水温度,应不低于5℃,也不大于70℃.试验环境温度不得低于5℃,否则,必须采用防止冻结和冷脆破裂的措施. 水压试验用水水质,必须清洁且对管道系统材料的腐蚀性要小.对于奥氏体不锈钢管道,必须采用饮用水,且氯离子含量不超过25mg/L. 亚临界及以上参数机组的主蒸汽管道和再热蒸汽管道及其他大直径管道的所有焊缝,也可采用无损探伤代替水压试验进行严密性试验,探伤的具体要求应符合《电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇)》的规定;通向大气的管道(如排汽管道或最后一道关断阀门后的疏水管道),不需要作严密性试验. 2.0.4 管子材料管子所用钢材应符合国家或冶金工业部有关钢材现行标准的规定.当需要采用新钢种时,应经有关部门鉴定后方可采用.当需要采用国外钢材时,应根据可靠资料经分析确认适合使用条件时才能采用. 常用国产钢材及其推荐使用温度见表 2.0.4. 表 2.0.4 常用国产钢材及其推荐使用温度推荐使用温度允许的上限温度钢类钢号备注 (℃) (℃) Q235—A.F 0~200 250 GB700 Q235—B.F Q235—A 碳素结构钢 0~300 Q235—B 350 GB700 Q235—C -20~300 Q235—D 350 GB700 -20~425 10 430 GB3087 -20~425 优质碳素结构钢 20 430 GB3087 -20~430 20G 450 GB5310 普通低合金钢 -40~400 16Mng 400 GB713 15CrMo 510 550 GB5310 540~555 12Cr1MoV 570 GB5310 合金钢 540~555 12Cr2MoWVTiB 600 GB5310 540~555 12Cr3MoVSiTiB 600 GB5310 20G钢管道,若要求使用寿命不超过20年,使用温度可提高至450℃,但使用期间应加强金属监督. 2.0.5 许用应力钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值: σ 20 /3, σ st /1.5或σ s( 0.2% ) /1.5, σ tD /1.5 bt其中σ 20 ——钢材在20℃时的抗拉强度最小值,MPa; b σ st ——钢材在设计温度下的屈服极限最小值,MPa;tσ st ( 0.2% ) ——钢材在设计温度下残余变形为0.2%时的屈服极限最小值,MPa;σ D ——钢材在设计温度下105h的持久强度平均值,MPa. 常用国产钢材的许用应力数据列于附录A.1. 常用国外钢材的许用应力数据列于附录A.4,A.7. 2.0.6 焊接焊条,焊丝的选用,应根据母材的化学成分,力学性能和焊接接头的抗裂性,碳扩散,焊前预热,焊后热处理以及使用条件等综合考虑. 2.0.6.1 同种钢材焊接时,焊条(焊丝)的选用应符合下列要求: (1)焊缝金属性能和化学成分与母材相当. (2)工艺性能良好. 2.0.6.2 异种钢材焊接时,焊条(焊丝)的选用应符合下列要求:(1)两侧钢材均非奥氏体不锈钢时,可选用成分介于两者之间或与合金含量低的一侧相配的焊条(焊丝). (2)两侧之一为奥氏体不锈钢时,可选用铬镍不锈钢或镍基合金焊条(焊丝).2.0.6.3 常用钢材焊条的型号及性能 (1)碳钢焊条的型号见附录 A.16. (2)低合金钢焊条的型号见附录A.17. (3)常用焊丝的型号及化学成分见附录A.18. (4)常用焊条熔敷金属的化学成分和常温力学性能见附录 A.19. (5)焊接异种钢的焊条(焊丝)及焊后热处理温度推荐值见附录A.20. (6)常用国产钢材所适用的焊条和焊丝型号见附录A.21. (7)常用国外钢材所适用的焊条和焊丝型号见附录 A.22,附录 A.23. 2.0.6.4 常用焊接接头基本形式及尺寸见附录A.24. 2.0.6.5 不同厚度对口时的处理方法见附录 A.25. 3 管子的选择 3.1 管径选择3.1.1 主蒸汽管道,再热蒸汽管道和高压给水管道等主要管道的管径尺寸,宜通过优化计算确定.单相流体的管道,根据推荐的介质流速,按下列公式计算:Di = 594.7或Gv w (3.1.1-1) Q w (3.1.1-2)Di = 18.81式中 Di——管子内径,mm; G——介质质量流量,t/h; v——介质比容,m3/kg; w——介质流速,m/s; Q——介质容积流量,m3/h. 对于汽水两相流体(如高压加热器疏水,锅炉排污等)的管道,应按6.4两相流体管道的计算方法,求取管径或核算管道的通流能力. 3.1.2 汽水管道的介质流速,按表3.1.2选取. 表 3.1.2 推荐的管道介质流速(m/s) 推荐流速介质类别管道名称 (m/s) 主蒸汽主蒸汽管道 40~60 高温再热蒸汽管道 50~65 中间再热蒸汽低温再热蒸汽管道 30~45 35~60 抽汽或辅助蒸汽管道:过热汽饱和汽 30~50 其他蒸汽湿蒸汽 20~35 去减压减温器蒸汽管道 60~90 高压给水管道 2~6 给水低压给水管道0.5~2.0 凝结水泵出口侧管道 2.0~3.5 凝结水凝结水泵入口侧管道 0.5~1.0 加热器疏水管道: 1.5~3.0 疏水泵出口侧 0.5~1.0 加热器疏水疏水泵入口侧调节阀出口侧 20~100 调节阀入口侧 1~2 生水,化学水,工业水及其他水管道: 2~3 离心泵出口管道及其他压力管道其他水离心泵入口管道 0.5~1.5 自流,溢流等无压排水管道 <1 在推荐的介质流速范围内选择具体流速时,应注意管径大小,参数高低的影响,对于直径小,介质参数低的管道,宜采用较低值. 3.2 壁厚计算Do ≤ 1. 7 3.2.1 对于 Di 承受内压力的汽水管道,直管的最小壁厚sm应按下列规定计算:按直管外径确定时:sm =按直管内径确定时2[σ ] η + 2YptpDo+α(3.2.1-1)(3.2.1-2) 式中 sm——直管的最小壁厚,mm; Do——管子外径,取用公称外径,mm; Di——管子内径,取用最大内径,mm; Y——温度对计算管子壁厚公式的修正系数,对于铁素体钢,482℃及以下时Y=0.4,510℃时Y=0.5, 538℃及以上时Y=0.7;对于奥氏体钢,566℃及以下时Y=0.4,593℃时Y=0.5,621℃及以上时Y=0.7;中间温度的 Y值,可按内插法计算; η——许用应力的修正系数,对于无缝钢管η=1.0;对于纵缝焊接钢管,按有关制造技术条件检验合格者,其η值按表3.2.1取用;对于螺旋焊缝钢管,按SY—5036标准制造和无损检验合格者,η=0.9; α——考虑腐蚀,磨损和机械强度要求的附加厚度mm,对于一般的蒸汽管道和水管道,可不考虑腐蚀和磨损的影响;对于高压加热器疏水管道,给水再循环管道,排污管道和工业水管道,腐蚀和磨损裕度可取用 2mm;对于腐蚀和磨损较严重的管道,如果估计到管子在使用中腐蚀和磨损的速度超过0.06mm/a,则腐蚀和磨损裕度应为管道运行年限内的总腐蚀和磨损量;机械强度要求的附加裕度,视具体情况确定. 表 3.2.1 纵缝焊接钢管许用应力修正系数焊接方式焊缝型式η双面焊接有坡口对接焊缝100%无损探伤 1.00 手式电焊有氩弧焊打底 0.90 或气焊的单面焊接有坡口对接焊缝 0.75 无氩弧焊打底的单面焊接有坡口对接焊缝双面焊接对接焊缝,100%无损探伤 1.00 熔剂层下单面焊接有坡口对接焊缝 0.85 的自动焊 0.80 单面焊接无坡口对接焊缝 3.2.2 直管的计算壁厚和取用壁厚 3.2.2.1 直管的计算壁厚应按下式计算: sc=sm+c (3.2.2-1) 式中 sc——直管的计算壁厚,mm; c——直管壁厚负偏差的附加值,mm. 3.2.2.2 直管的取用壁厚,以公称壁厚表示.对于以外径×壁厚标示的管子,应根据直管的计算壁厚,按管子产品规格中公称壁厚系列选取;对于以最小内径×最小壁厚标示的管子,应根据直管的计算壁厚,遵照制造厂产品技术条件中有关规定,按管子壁厚系列选取.任何情况下,管子的取用壁厚均不得小于管子的计算壁厚. 3.2.3 直管壁厚负偏差附加值,应按下列规定选取: 对于管子规格以外径×壁厚标示的无缝钢管,可按下式确定: c=Asm (3.2.3-1) 式中 A——直管壁厚负偏差系数,根据管子产品技术条件中规定的壁厚允许负偏差m%(见附录B)按公式sm =pDi + 2[σ ] ηα + 2Ypαt2[σ ] η 2 p(1 Y )tA=m 100 m 计算,或按表3.2.2取用.表 3.2.2 直管壁厚负偏差系数 -5 0.053 -8 0.087 -9 0.099 -10 0.111 -11 0.124 -12.5 0.143 -15 0.176直管壁厚允许负偏差 (%) A对于管子规格以最小内径×最小壁厚标示的无缝钢管,壁厚负偏差值等于零; 对于焊接钢管,直缝焊接管采用钢板厚度的负偏差值;螺旋缝焊接管根据管子产品技术条件中规定的壁厚允许负偏差按表 3.2.2取用.且上述两种钢管的直管壁厚负偏差的附加值,均不得小于0.5mm. 3.2.4 弯管壁厚弯管(成品)任何一点的实测最小壁厚,不得小于弯管相应点的计算壁厚,且外侧壁厚不得小于相连直管允许的最小壁厚sm. 为补偿弯制过程中弯管外侧受拉的减薄量,弯制弯管用的直管厚度应不小于表3.2.4规定的最小壁厚. 表 3.2.4 弯管弯制前直管的最小壁厚弯曲半径弯管弯制前直管的最小壁厚 1.06sm ≥6倍管子外径 5倍管子外径 4倍管子外径 3倍管子外径1.08sm 1.14sm 1.25sm当采用以最小内径×最小壁厚标示的直管弯制弯管时,宜采用加大直管壁厚的管子.当采用以外径×壁厚标示的直管弯制弯管时,宜采用挑选正偏差壁厚的管子进行弯制. 弯管的弯曲半径宜为外径的4~5倍,弯制后的椭圆度不得大于5%. 弯管椭圆度指弯管弯曲部分同一截面上最大外径与最小外径之差与公称外径之比. 3.3 管子类别选择 3.3.1 管子类别的选择原则管子类别应根据管内介质的性质,参数及在各种工况下运行的安全性和经济性进行选择.3.3.2 主要管子类别选择 3.3.2.1 无缝钢管适用于各类参数的管道. 3.3.2.2 低温再热蒸汽管道可采用高质量焊接钢管. 3.3.2.3 PN2.5及以下参数的管道,也可选用电焊钢管.3.3.2.4 低压流体输送用焊接钢管(GB3092—82),仅适用于PN1.6及以下,设计温度不大于200℃的介质. 4 管道附件的选择4.1 一般规定 4.1.1 管道附件应根据系统和布置的要求,按公称通径,设计参数,介质种类及所采用的标准进行选择.管道零部件应是符合国家标准(或行业标准)的成熟产品.重要的,新型结构的管件需另行设计制造时,应经鉴定合格.常用管道零件及部件计算见附录 C.选择管件时,还应注意减少品种和规格. 4.1.2 管子和附件的连接除需拆卸的以外,应采用焊接方法.选择附件时应满足与所连接管子的焊接要求.4.1.3 螺纹连接的方式应采用在设计压力不大于 1.6MPa,设计温度不大于200℃的低压流体输送用焊接钢管上. 4.2 选择原则 4.2.1 法兰组件对于设计温度300℃及以下且PN≤2.5的管道,应选用平焊法兰;对于设计温度大于300℃或PN≥4.0的管道,应选用对焊法兰. 选配法兰宜遵照国家标准.当需要选配特殊法兰时,除应核对接口法兰的尺寸外,还应保证所选用的法兰厚度不小于连接管道公称压力下国家标准法兰的厚度. 法兰及法兰连接计算可按附录C.6进行. 设计压力14MPa及以上,或设计温度540℃及以上的管道,应采用焊接式流量测量装置;其他参数的管道可采用法兰式流量测量装置. 4.2.2 弯管及弯头对于PN≥6.3的管道,应采用中频加热弯管,根据布置情况也可采用符合国家标准(或行业标准)的弯头,PN <1.0,DN<50的管道可采用冷弯弯管;PN<6.3的管道宜采用热成型的弯头. 纵缝热成型弯头宜用于PN≤2.5的管道上,其弯曲半径为DN+50mm. 对于大容量机组再热蒸汽管道PN>2.5的大直径弯头,也可采用高质量纵缝热成型焊接弯头.弯管(弯头)的壁厚计算见附录 C.1. 4.2.3 异径管钢板焊制异径管宜用在PN≤2.5的管道上;钢管模压异径管可用在PN≥4.0的管道上.异径管的壁厚计算见附录C.2. 4.2.4 三通主要管道的三通型式可按表4.2.4-1选用. 表4.2.4-1 三通型式选用表PN≤10管道宜采用挤压或焊接三通,如果采用单筋加强焊制三通,应保证焊接质量. 接管座和锻制三通的壁厚计算,应采用面积补偿法,详见附录 C.4. 直插和接管座应按《汽水管道零件及部件典型设计》选用. 主管上未加强开孔的最大允许直径可按附录C.3所列公式计算.当开孔直径大于最大允许直径时,应按规定进行补强. 4.2.5 封头和堵头宜采用椭球形封头和球形封头.也可采用对焊堵头. PN≤2.5的管道可采用平焊堵头,带加强筋焊接堵头或锥形封头. 封头或堵头的计算见附录 C.5. 4.2.6 堵板和孔板夹在两个法兰之间的堵板,应采用回转堵板或中间堵板.节流孔板可采用法兰或焊接连接.节流孔板孔径计算见附录 C.7.4.2.7 波纹管补偿器波纹管补偿器应按制造厂的技术要求进行选择.并应根据补偿器的各种运行工况,热位移及所承受的应力来核算其疲劳寿命(循环次数).波纹管补偿器应力计算见附录C.10. 4.2.8 阀门阀门应根据系统的参数,通径,泄漏等级,启闭时间选择,满足汽水系统关断,调节,保证安全运行的要求和布置设计的需要.阀门的型式,操作方式,应根据阀门的结构,制造特点和安装,运行,检修的要求来选择.当有特殊要求时,可提高等级选用.例如与高压除氧器和给水箱直接相连管道的阀门及给水泵进口阀门, 均应选用钢制阀门. 4.2.8.1 闸阀:作关断用.双闸板闸阀宜装于水平管道上,阀杆垂直向上.单闸板闸阀可装于任意位置的管道上. 对要求流阻较小或介质需两个方向流动时,宜选用闸阀. 4.2.8.2 截止阀:作关断用.当要求严密性较高时,宜选用截止阀.可装于任意位置的管道上. 4.2.8.3 球阀:作调节或关断用.当要求迅速关断或开启时,可选用球阀.可装于任意位置的管道上,但带传动机构的。

火力发电厂汽水管道设计技术规定第一部分

火力发电厂汽水管道设计技术规定第一部分.txt生活,是用来经营的,而不是用来计较的。

感情,是用来维系的,而不是用来考验的。

爱人,是用来疼爱的,而不是用来伤害的。

金钱,是用来享受的,而不是用来衡量的。

谎言,是用来击破的,而不是用来装饰的。

信任,是用来沉淀的,而不是用来挑战的。

本文由聚铮点金贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

火力发电汽水管道设计术规定发电厂设计技火力发电厂汽水管道设计技术规定Code for design of thermal power plant steam/water piping DL/T 5054—1996 —力工业设计院主编部门:电力工业部东北电力设计院批准部门:中华人民共和国电力工业部批准部门人民共和国力工业人民共和国力工业中华人民共和国电力工业部关于发布《火力发电厂汽水管道火力发电厂发电设计技术规定力行业标业标准的通知设计技术规定》电力行业标准的通知电技[1996]340号《火力发电厂汽水管道设计技术规定》电力行业标准,经审查通过,批准为推荐性标准,现予发布.标准编号为:DL/T5054—1996. 本标准自1996年10月1日起实施. 请将执行中的问题和意见告电力部电力规划设计总院,并抄送部标准化领导小组办公室. 本标准由中国电力出版社负责出版发行. 1996年5月30日常用符号的单位和意义符号 p PN pT pd pd1 pd2 p0 p1 p2 pc pdc α′αc T ter σ20b σ′s σts(0.2%) σtD [σ]t η DN Do Di sm sc s 单位 MPa MPa MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa Pa,MPa ——℃℃ MPa MPa MPa MPa MPa — mm mm mm mm mm mm 意义设计压力公称压力试验压力管内介质动压力管道始端动压力管道终端动压力管道始端滞止压力管道始端压力管道终端压力管内介质临界压力管内介质临界动压力管道始端压力与末端空间压力之比管道始端压力与临界压力之比设计温度或工作温度设计安装温度钢材在20℃时的抗拉强度最小值钢材在设计温度下的屈服极限最小值钢材在设计温度下残余变形为0.2%时的屈服极限最小值钢材在设计温度下10万h的持久强度平均值钢材在设计温度下的许用应力许用应力修正系数公称通径管子外径管子内径直管最小壁厚直管计算壁厚直管壁厚A G Gmax Gmin Q v v0 v1 v2 vc ββc ρρ1 ρ2 w— t/h t/h t/h m3/h m3/kg m3/kg m3/kg m3/kg m3/kg —— kg/m3 kg/m3 kg/m3 m/s kg/(m2s) m/s kg/(m2s) m ————— m/s2 —— m m Pa N N N mm mm mm mm mm mm/N — m cm4 kN/m kN/mm2 kN/mm2 10-6/℃ MPa管子壁厚负偏差系数介质质量流量介质最大质量流量介质最小质量流量介质容积流量介质比容管道始端滞止比容管道始端介质比容管道终端介质比容介质临界比容管道终端与始端的介质比容之比介质临界比容与管道始端介质比容之比介质密度管道始端介质密度管道终端介质密度介质流速介质质量流速介质临界流速介质临界质量流速管道总展开长度管道摩擦系数雷诺数管道阻力系数管道总局部阻力系数管子等值粗糙度重力加速度蒸汽绝热指数管道局部变换后与变换前的介质质量流速之比管道始端的标高管道终端的标高大气压力弹簧的工作荷载弹簧的安装荷载弹簧最大允许荷载弹簧最大允许变形量弹簧的工作高度弹簧的安装高度弹簧的自由高度管道支吊点垂直方向热位移值弹簧系数摩擦系数支吊架的最大允许间距管子截面惯性矩管道单位长度自重钢材在20℃时的弹性模量钢材在设计温度下的弹性模量钢材在工作温度下的线膨胀系数剪应力 & mwc& mcL λ Re ξ∑ξl ε g k a H1 H2 pat Pop Per Pmax λmax Hop Her H0 Zt K Lmax I q E20 Et αtτhf hu X Y X0 Y0mm mm mm mm mm mm焊缝高度焊缝有效厚度补偿器吸收的轴向位移量补偿器吸收的横向位移量补偿器最大轴向补偿量补偿器最大横向补偿量1 总则 1.0.1 本规定制定的目的是为了指导火力发电厂汽水管道的设计,以保证火力发电厂安全,满发,经济运行. 1.0.2 本规定适用于火力发电厂范围内主蒸汽参数为27MPa,550℃(高温再热蒸汽可达565℃)及以下机组的汽水管道设计. 机,炉本体范围内的汽水管道设计,除应符合本规定外,还应与制造厂共同协商确定. 发电厂内的热网管道和输送油,空气等介质管道的设计,可参照本规定执行. 本规定不适用于燃油管道,燃气管道,氢气管道和地下直埋管道的设计. 1.0.3 本规定所引用的相关标准管道元件的公称通径 (GB1047) 管道元件的公称压力 (GB1048) 高压锅炉用无缝钢管 (GB5310) 低中压锅炉用无缝钢管(GB3087) 碳素结构钢 (GB700) 螺旋焊缝钢管 (SY5036~5039) 低压流体输送用焊接钢管(GB3092) 钢制压力容器 (GB150) 碳钢焊条 (GB5117) 低合金钢焊条 (GB5118) 火力发电厂汽水管道应力计算技术规定 (SDGJ6) 电力建设施工及验收技术规范(管道篇) (DJ56) 电力建设施工及验收技术规范 (火力发电厂焊接篇) (DL5007) 电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇) (SDJ143) 火力发电厂金属技术监督规程 (DL438) 电力工业锅炉监察规程 (SD167) 2 一般规定 2.0.1 设计要求管道设计应根据热力系统和布置条件进行,做到选材正确,布置合理,补偿良好,疏水通畅,流阻较小, 造价低廉,支吊合理,安装维修方便,扩建灵活,整齐美观,并应避免水击,共振和降低噪声. 管道设计应符合国家和部颁有关标准,规范. 2.0.2 设计参数 2.0.2.1 设计压力管道设计压力(表压)系指管道运行中内部介质最大工作压力.对于水管道,设计压力的取用,应包括水柱静压的影响,当其低于额定压力的3%时,可不考虑. 主要管道的设计压力,应按下列规定选用: (1)主蒸汽管道取用锅炉过热器出口的额定工作压力或锅炉最大连续蒸发量下的工作压力. 当锅炉和汽轮机允许超压5%(简称5%OP)运行时,应加上5%的超压值. (2)再热蒸汽管道取用汽轮机最大计算出力工况(见注)下高压缸排汽压力的1.15倍.高温再热蒸汽管道,可减至再热器出口安全阀动作的最低整定压力. 注: 汽轮机最大计算出力工况,系指调节汽门全开 ( 简称 VWO) 工况或调节汽门全开加 5% 超压 ( 简称 VWO+5%OP)工况. (3)汽轮机抽汽管道非调整抽汽管道,取用汽轮机最大计算出力工况下该抽汽压力的 1.1倍,且不小于0.1MPa; 调整抽汽管道,取其最高工作压力. (4)背压汽轮机排汽管道取其最高工作压力. (5)减压装置后的蒸汽管道取其最高工作压力. (6)与直流锅炉启动分离器连接的汽水管道取用分离器各种运行工况中可能出现的最高工作压力. (7)高压给水管道非调速给水泵出口管道,从前置泵到主给水泵或从主给水泵至锅炉省煤器进口区段,分别取用前置泵或主给水泵特性曲线最高点对应的压力与该泵进水侧压力之和; 调速给水泵出口管道,从给水泵出口至关断阀的管道,设计压力取用泵在额定转速特性曲线最高点对应的压力与进水侧压力之和;从泵出口关断阀至锅炉省煤器进口区段,取用泵在额定转速及设计流量下泵提升压力的1.1倍与泵进水侧压力之和. 以上高压给水管道压力,应考虑水泵进水温度对压力的修正.(8)低压给水管道对于定压除氧系统,取用除氧器额定压力与最高水位时水柱静压之和; 对于滑压除氧系统,取用汽轮机最大计算出力工况下除氧器加热抽汽压力的 1.1倍与除氧器最高水位时水柱静压之和. (9)凝结水管道凝结水泵进口侧管道,取用泵吸入口中心线至汽轮机排汽缸接口平面处的水柱静压(此时凝汽器内按大气压力),且不小于0.35MPa; 单级泵系统泵出口侧管道,取用泵出口阀关断情况下泵的扬程与进水侧压力(上述水柱静压)之和; 两级泵系统的凝结水泵出口侧管道,取用原则同单级泵系统泵出口侧管道; 两级泵系统的凝结水升压泵出口侧管道,取用两台泵(凝结水泵和凝结水升压泵)出口阀关闭情况下泵的扬程之和. (10)加热器疏水管道取用汽轮机最大计算出力工况下抽汽压力的 1.1倍,且不小于0.1MPa.当管道中疏水静压引起压力升高值大于抽汽压力的3%时,尚应计及静压的影响. (11)锅炉排污管道锅炉排污阀前或者当排污阀后管道装有阀门或堵板等可能引起管内压力升高时,对于定期排污管道,设计压力应不小于汽包上所有安全阀中的最低整定压力与汽包最高水位至管道联结点水柱静压之和;对于连续排污管道,设计压力应不小于汽包上所有安全阀的最低整定压力. 当锅炉排污阀后不会引起管内压力升高时,排污管道(定期排污或连续排污)的设计压力按表2.0.2-1选取. 表2.0.2-1 锅炉排污阀后管道设计压力[MPa(g)] 锅炉压力 1.750~4.150 4.151~6.200 6.201~10.300 ≥10.301 管道设计压力 1.750 2.750 4.150 6.200 (12)给水再循环管道当采用单元制系统时,进除氧器的最后一道关断阀及其以前的管道,取用相应的高压给水管道的设计压力;其后的管道,对于定压除氧系统,取用除氧器额定压力;对于滑压除氧系统,取用汽轮机最大计算出力工况下除氧器加热抽汽压力的 1.1倍. 当采用母管制系统时,节流孔板及其以前的管道,取用相应的高压给水管道的设计压力;节流孔板后的管道,当未装设阀门或介质双出路上的阀门不可能同时关断时,取用除氧器的额定压力. (13)安全阀后排汽管道应根据排汽管道的水力计算结果确定. 2.0.2.2 设计温度系指管道运行中内部介质的最高工作温度. 主要管道的设计温度,应按下列规定选用: (1)主蒸汽管道取用锅炉过热器出口蒸汽额定工作温度加上锅炉正常运行时允许的温度偏差.温度偏差值,可取用5℃. (2)再热蒸汽管道高温再热蒸汽管道,取用锅炉再热器出口蒸汽额定工作温度加上锅炉正常运行时允许的温度偏差.温度偏差值可取用5℃; 低温再热蒸汽管道,取用汽轮机最大计算出力工况下高压缸排汽参数,等熵求取在管道设计压力下的相应温度.如制造厂有特殊要求时,该设计温度应取用可能出现的最高工作温度. (3)汽轮机抽汽管道非调整抽汽管道,取用汽轮机最大计算出力工况下抽汽参数,等熵求取管道在设计压力下的相应温度; 调整抽汽管道,取用抽汽的最高工作温度. (4)背压汽轮机排汽管道取用排汽的最高工作温度. (5)减温装置后的蒸汽管道取用减温装置出口蒸汽的最高工作温度. (6)与直流锅炉启动分离器连接的汽水管道取分离器各种运行工况中管道可能出现的汽水最高工作温度.(7)高压给水管道取用高压加热器后高压给水的最高工作温度. (8)低压给水管道对于定压除氧器系统,取用除氧器额定压力对应的饱和温度;对于滑压除氧器系统,取用汽轮机最大计算出力工况下1.1倍除氧器加热抽汽压力对应的饱和温度. (9)凝结水管道取用低压加热器后凝结水的最高工作温度. (10)加热器疏水管道取用该加热器抽汽管道设计压力对应的饱和温度. (11)锅炉排污管道锅炉排污阀前或者当排污阀后管道装有阀门或堵板等可能引起管内压力升高时,排污管道(定期排污或连续排污)的设计温度,取用汽包上所有安全阀中的最低整定压力对应的饱和温度. 锅炉排污阀后不会引起管内压力升高时,排污管道(定期排污和连续排污)的设计温度按表2.0.2-2选取. 表2.0.2-2 锅炉排污阀后管道设计温度锅炉压力(MPa) 1.750~4.150 4.151~6.200 6.201~10.300 ≥10.301 管道设计温度(℃) 210 230 255 280 (12)给水再循环管道对于定压除氧系统,取用除氧器额定压力对应的饱和温度;对于滑压除氧系统,取用汽轮机最大计算出力工况下1.1倍除氧器加热抽汽压力对应的饱和温度. (13)安全阀排汽管道排汽管道的设计温度,应根据排汽管道水力计算中相应数据选取. 2.0.2.3 设计安装温度设计安装温度可取用20℃. 2.0.2.4 管道的公称压力和公称通径管道参数等级用公称压力表示,符号为PN,压力等级应符合国家标准《管道元件公称压力》(GB1048)规定的系列. 管道参数等级也可用标注压力和温度的方法来表示,如p5414系指设计温度为540℃,压力为14MPa. 管道的公称通径用符号DN表示,通径等级应符合国家标准《管道元件的公称通径》(GB1047)规定的系列. 2.0.2.5 管道公称压力的换算管子和管件的允许工作压力与公称压力可按下式换算:[σ ]t [ p] = PN [σ ]s式中 [p]——允许的工作压力,MPa; [σ]t——钢材在设计温度下的许用应力,MPa;[σ]s——公称压力对应的基准应力,系指钢材在指定的某一温度下的许用应力,MPa. 常用国产钢材的公称压力列于附录 A.10~A.15. 2.0.3 水压试验水压试验用于检验管子和附件的强度及检验管系的严密性. 2.0.3.1 强度试验管子和附件强度试验压力(表压),按下式确定:(2.0.2-1)[σ ]T 1.25 p pT = [σ ]t p + 0.1或1.5p (2.0.3-1)取两者中的较大者. 式中 pT——试验压力,MPa; p——设计压力,MPa; [σ]T——试验温度下材料的许用应力,MPa. 水压试验下,试件内周向应力值,不得大于材料在试验温度下屈服极限的90%.周向应力按下式计算:σt =pT [ Di + (s α c)] 2( s α c)η(2.0.3-2)式中σt——试验压力下管子或附件的周向应力,MPa; Di——管子内径,mm; s——管子壁厚,mm; α——考虑腐蚀,磨损和机械强度要求的附加厚度,mm; c——管子壁厚的负偏差值,mm; η——许用应力修正系数,取值按表3.2.1. 2.0.3.2 严密性试验管道安装完毕后,必须对管道系统进行严密性检验.水压试验的压力(表压),应不小于1.5倍设计压力,且不得小于0.2MPa. 水压试验下管道的周向应力以及试压时的内压力,活荷载和恒荷载引起的轴向应力,都必须不大于试验温度下材料屈服极限的90%.轴向应力按下式计算:pT Di2 M σL = 2 + A 2 W (2.0.3-3) Do Di式中σL——试验压力,自重和其他持续外载所产生的轴向应力之和,MPa; Do——管子外径,mm; MA——由于自重和其他持续外载作用在管子横截面上的合成力矩,Nmm; W——管子截面抗弯矩,mm3. 水压试验用水温度,应不低于5℃,也不大于70℃.试验环境温度不得低于5℃,否则,必须采用防止冻结和冷脆破裂的措施. 水压试验用水水质,必须清洁且对管道系统材料的腐蚀性要小.对于奥氏体不锈钢管道,必须采用饮用水,且氯离子含量不超过25mg/L. 亚临界及以上参数机组的主蒸汽管道和再热蒸汽管道及其他大直径管道的所有焊缝,也可采用无损探伤代替水压试验进行严密性试验,探伤的具体要求应符合《电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇)》的规定;通向大气的管道(如排汽管道或最后一道关断阀门后的疏水管道),不需要作严密性试验. 2.0.4 管子材料管子所用钢材应符合国家或冶金工业部有关钢材现行标准的规定.当需要采用新钢种时,应经有关部门鉴定后方可采用.当需要采用国外钢材时,应根据可靠资料经分析确认适合使用条件时才能采用. 常用国产钢材及其推荐使用温度见表 2.0.4. 表 2.0.4 常用国产钢材及其推荐使用温度推荐使用温度允许的上限温度钢类钢号备注 (℃) (℃) Q235—A.F 0~200 250 GB700 Q235—B.F Q235—A 碳素结构钢 0~300 Q235—B 350 GB700 Q235—C -20~300 Q235—D 350 GB700 -20~425 10 430 GB3087 -20~425 优质碳素结构钢 20 430 GB3087 -20~430 20G 450 GB5310 普通低合金钢 -40~400 16Mng 400 GB713 15CrMo 510 550 GB5310 540~555 12Cr1MoV 570 GB5310 合金钢 540~555 12Cr2MoWVTiB 600 GB5310 540~555 12Cr3MoVSiTiB 600 GB5310 20G钢管道,若要求使用寿命不超过20年,使用温度可提高至450℃,但使用期间应加强金属监督. 2.0.5 许用应力钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值: σ 20 /3, σ st /1.5或σ s( 0.2% ) /1.5, σ tD /1.5 bt其中σ 20 ——钢材在20℃时的抗拉强度最小值,MPa; b σ st ——钢材在设计温度下的屈服极限最小值,MPa;tσ st ( 0.2% ) ——钢材在设计温度下残余变形为0.2%时的屈服极限最小值,MPa;σ D ——钢材在设计温度下105h的持久强度平均值,MPa. 常用国产钢材的许用应力数据列于附录A.1. 常用国外钢材的许用应力数据列于附录A.4,A.7. 2.0.6 焊接焊条,焊丝的选用,应根据母材的化学成分,力学性能和焊接接头的抗裂性,碳扩散,焊前预热,焊后热处理以及使用条件等综合考虑. 2.0.6.1 同种钢材焊接时,焊条(焊丝)的选用应符合下列要求: (1)焊缝金属性能和化学成分与母材相当. (2)工艺性能良好. 2.0.6.2 异种钢材焊接时,焊条(焊丝)的选用应符合下列要求:(1)两侧钢材均非奥氏体不锈钢时,可选用成分介于两者之间或与合金含量低的一侧相配的焊条(焊丝). (2)两侧之一为奥氏体不锈钢时,可选用铬镍不锈钢或镍基合金焊条(焊丝).2.0.6.3 常用钢材焊条的型号及性能 (1)碳钢焊条的型号见附录 A.16. (2)低合金钢焊条的型号见附录A.17. (3)常用焊丝的型号及化学成分见附录A.18. (4)常用焊条熔敷金属的化学成分和常温力学性能见附录 A.19. (5)焊接异种钢的焊条(焊丝)及焊后热处理温度推荐值见附录A.20. (6)常用国产钢材所适用的焊条和焊丝型号见附录A.21. (7)常用国外钢材所适用的焊条和焊丝型号见附录 A.22,附录 A.23. 2.0.6.4 常用焊接接头基本形式及尺寸见附录A.24. 2.0.6.5 不同厚度对口时的处理方法见附录 A.25. 3 管子的选择 3.1 管径选择3.1.1 主蒸汽管道,再热蒸汽管道和高压给水管道等主要管道的管径尺寸,宜通过优化计算确定.单相流体的管道,根据推荐的介质流速,按下列公式计算:Di = 594.7或Gv w (3.1.1-1) Q w (3.1.1-2)Di = 18.81式中 Di——管子内径,mm; G——介质质量流量,t/h; v——介质比容,m3/kg; w——介质流速,m/s; Q——介质容积流量,m3/h. 对于汽水两相流体(如高压加热器疏水,锅炉排污等)的管道,应按6.4两相流体管道的计算方法,求取管径或核算管道的通流能力. 3.1.2 汽水管道的介质流速,按表3.1.2选取. 表 3.1.2 推荐的管道介质流速(m/s) 推荐流速介质类别管道名称 (m/s) 主蒸汽主蒸汽管道 40~60 高温再热蒸汽管道 50~65 中间再热蒸汽低温再热蒸汽管道 30~45 35~60 抽汽或辅助蒸汽管道:过热汽饱和汽 30~50 其他蒸汽湿蒸汽 20~35 去减压减温器蒸汽管道 60~90 高压给水管道 2~6 给水低压给水管道0.5~2.0 凝结水泵出口侧管道 2.0~3.5 凝结水凝结水泵入口侧管道 0.5~1.0 加热器疏水管道: 1.5~3.0 疏水泵出口侧 0.5~1.0 加热器疏水疏水泵入口侧调节阀出口侧 20~100 调节阀入口侧 1~2 生水,化学水,工业水及其他水管道: 2~3 离心泵出口管道及其他压力管道其他水离心泵入口管道 0.5~1.5 自流,溢流等无压排水管道 <1 在推荐的介质流速范围内选择具体流速时,应注意管径大小,参数高低的影响,对于直径小,介质参数低的管道,宜采用较低值. 3.2 壁厚计算Do ≤ 1. 7 3.2.1 对于 Di 承受内压力的汽水管道,直管的最小壁厚sm应按下列规定计算:按直管外径确定时:sm =按直管内径确定时2[σ ] η + 2YptpDo+α(3.2.1-1)(3.2.1-2) 式中 sm——直管的最小壁厚,mm; Do——管子外径,取用公称外径,mm; Di——管子内径,取用最大内径,mm; Y——温度对计算管子壁厚公式的修正系数,对于铁素体钢,482℃及以下时Y=0.4,510℃时Y=0.5, 538℃及以上时Y=0.7;对于奥氏体钢,566℃及以下时Y=0.4,593℃时Y=0.5,621℃及以上时Y=0.7;中间温度的 Y值,可按内插法计算; η——许用应力的修正系数,对于无缝钢管η=1.0;对于纵缝焊接钢管,按有关制造技术条件检验合格者,其η值按表3.2.1取用;对于螺旋焊缝钢管,按SY—5036标准制造和无损检验合格者,η=0.9; α——考虑腐蚀,磨损和机械强度要求的附加厚度mm,对于一般的蒸汽管道和水管道,可不考虑腐蚀和磨损的影响;对于高压加热器疏水管道,给水再循环管道,排污管道和工业水管道,腐蚀和磨损裕度可取用 2mm;对于腐蚀和磨损较严重的管道,如果估计到管子在使用中腐蚀和磨损的速度超过0.06mm/a,则腐蚀和磨损裕度应为管道运行年限内的总腐蚀和磨损量;机械强度要求的附加裕度,视具体情况确定. 表 3.2.1 纵缝焊接钢管许用应力修正系数焊接方式焊缝型式η双面焊接有坡口对接焊缝100%无损探伤 1.00 手式电焊有氩弧焊打底 0.90 或气焊的单面焊接有坡口对接焊缝 0.75 无氩弧焊打底的单面焊接有坡口对接焊缝双面焊接对接焊缝,100%无损探伤 1.00 熔剂层下单面焊接有坡口对接焊缝 0.85 的自动焊 0.80 单面焊接无坡口对接焊缝 3.2.2 直管的计算壁厚和取用壁厚 3.2.2.1 直管的计算壁厚应按下式计算: sc=sm+c (3.2.2-1) 式中 sc——直管的计算壁厚,mm; c——直管壁厚负偏差的附加值,mm. 3.2.2.2 直管的取用壁厚,以公称壁厚表示.对于以外径×壁厚标示的管子,应根据直管的计算壁厚,按管子产品规格中公称壁厚系列选取;对于以最小内径×最小壁厚标示的管子,应根据直管的计算壁厚,遵照制造厂产品技术条件中有关规定,按管子壁厚系列选取.任何情况下,管子的取用壁厚均不得小于管子的计算壁厚. 3.2.3 直管壁厚负偏差附加值,应按下列规定选取: 对于管子规格以外径×壁厚标示的无缝钢管,可按下式确定: c=Asm (3.2.3-1) 式中 A——直管壁厚负偏差系数,根据管子产品技术条件中规定的壁厚允许负偏差m%(见附录B)按公式sm =pDi + 2[σ ] ηα + 2Ypαt2[σ ] η 2 p(1 Y )tA=m 100 m 计算,或按表3.2.2取用.表 3.2.2 直管壁厚负偏差系数 -5 0.053 -8 0.087 -9 0.099 -10 0.111 -11 0.124 -12.5 0.143 -15 0.176直管壁厚允许负偏差 (%) A对于管子规格以最小内径×最小壁厚标示的无缝钢管,壁厚负偏差值等于零; 对于焊接钢管,直缝焊接管采用钢板厚度的负偏差值;螺旋缝焊接管根据管子产品技术条件中规定的壁厚允许负偏差按表 3.2.2取用.且上述两种钢管的直管壁厚负偏差的附加值,均不得小于0.5mm. 3.2.4 弯管壁厚弯管(成品)任何一点的实测最小壁厚,不得小于弯管相应点的计算壁厚,且外侧壁厚不得小于相连直管允许的最小壁厚sm. 为补偿弯制过程中弯管外侧受拉的减薄量,弯制弯管用的直管厚度应不小于表3.2.4规定的最小壁厚. 表 3.2.4 弯管弯制前直管的最小壁厚弯曲半径弯管弯制前直管的最小壁厚 1.06sm ≥6倍管子外径 5倍管子外径 4倍管子外径 3倍管子外径1.08sm 1.14sm 1.25sm当采用以最小内径×最小壁厚标示的直管弯制弯管时,宜采用加大直管壁厚的管子.当采用以外径×壁厚标示的直管弯制弯管时,宜采用挑选正偏差壁厚的管子进行弯制. 弯管的弯曲半径宜为外径的4~5倍,弯制后的椭圆度不得大于5%. 弯管椭圆度指弯管弯曲部分同一截面上最大外径与最小外径之差与公称外径之比. 3.3 管子类别选择 3.3.1 管子类别的选择原则管子类别应根据管内介质的性质,参数及在各种工况下运行的安全性和经济性进行选择.3.3.2 主要管子类别选择 3.3.2.1 无缝钢管适用于各类参数的管道. 3.3.2.2 低温再热蒸汽管道可采用高质量焊接钢管. 3.3.2.3 PN2.5及以下参数的管道,也可选用电焊钢管.3.3.2.4 低压流体输送用焊接钢管(GB3092—82),仅适用于PN1.6及以下,设计温度不大于200℃的介质. 4 管道附件的选择4.1 一般规定 4.1.1 管道附件应根据系统和布置的要求,按公称通径,设计参数,介质种类及所采用的标准进行选择.管道零部件应是符合国家标准(或行业标准)的成熟产品.重要的,新型结构的管件需另行设计制造时,应经鉴定合格.常用管道零件及部件计算见附录 C.选择管件时,还应注意减少品种和规格. 4.1.2 管子和附件的连接除需拆卸的以外,应采用焊接方法.选择附件时应满足与所连接管子的焊接要求.4.1.3 螺纹连接的方式应采用在设计压力不大于 1.6MPa,设计温度不大于200℃的低压流体输送用焊接钢管上. 4.2 选择原则 4.2.1 法兰组件对于设计温度300℃及以下且PN≤2.5的管道,应选用平焊法兰;对于设计温度大于300℃或PN≥4.0的管道,应选用对焊法兰. 选配法兰宜遵照国家标准.当需要选配特殊法兰时,除应核对接口法兰的尺寸外,还应保证所选用的法兰厚度不小于连接管道公称压力下国家标准法兰的厚度. 法兰及法兰连接计算可按附录C.6进行. 设计压力14MPa及以上,或设计温度540℃及以上的管道,应采用焊接式流量测量装置;其他参数的管道可采用法兰式流量测量装置. 4.2.2 弯管及弯头对于PN≥6.3的管道,应采用中频加热弯管,根据布置情况也可采用符合国家标准(或行业标准)的弯头,PN <1.0,DN<50的管道可采用冷弯弯管;PN<6.3的管道宜采用热成型的弯头. 纵缝热成型弯头宜用于PN≤2.5的管道上,其弯曲半径为DN+50mm. 对于大容量机组再热蒸汽管道PN>2.5的大直径弯头,也可采用高质量纵缝热成型焊接弯头.弯管(弯头)的壁厚计算见附录 C.1. 4.2.3 异径管钢板焊制异径管宜用在PN≤2.5的管道上;钢管模压异径管可用在PN≥4.0的管道上.异径管的壁厚计算见附录C.2. 4.2.4 三通主要管道的三通型式可按表4.2.4-1选用. 表4.2.4-1 三通型式选用表PN≤10管道宜采用挤压或焊接三通,如果采用单筋加强焊制三通,应保证焊接质量. 接管座和锻制三通的壁厚计算,应采用面积补偿法,详见附录 C.4. 直插和接管座应按《汽水管道零件及部件典型设计》选用. 主管上未加强开孔的最大允许直径可按附录C.3所列公式计算.当开孔直径大于最大允许直径时,应按规定进行补强. 4.2.5 封头和堵头宜采用椭球形封头和球形封头.也可采用对焊堵头. PN≤2.5的管道可采用平焊堵头,带加强筋焊接堵头或锥形封头. 封头或堵头的计算见附录 C.5. 4.2.6 堵板和孔板夹在两个法兰之间的堵板,应采用回转堵板或中间堵板.节流孔板可采用法兰或焊接连接.节流孔板孔径计算见附录 C.7.4.2.7 波纹管补偿器波纹管补偿器应按制造厂的技术要求进行选择.并应根据补偿器的各种运行工况,热位移及所承受的应力来核算其疲劳寿命(循环次数).波纹管补偿器应力计算见附录C.10. 4.2.8 阀门阀门应根据系统的参数,通径,泄漏等级,启闭时间选择,满足汽水系统关断,调节,保证安全运行的要求和布置设计的需要.阀门的型式,操作方式,应根据阀门的结构,制造特点和安装,运行,检修的要求来选择.当有特殊要求时,可提高等级选用.例如与高压除氧器和给水箱直接相连管道的阀门及给水泵进口阀门, 均应选用钢制阀门. 4.2.8.1 闸阀:作关断用.双闸板闸阀宜装于水平管道上,阀杆垂直向上.单闸板闸阀可装于任意位置的管道上. 对要求流阻较小或介质需两个方向流动时,宜选用闸阀. 4.2.8.2 截止阀:作关断用.当要求严密性较高时,宜选用截止阀.可装于任意位置的管道上. 4.2.8.3 球阀:作调节或关断用.当要求迅速关断或开启时,可选用球阀.可装于任意位置的管道上,但带传动机构的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

VWO+5%OP)下热平衡中该抽汽参数,等熵求取管道在设计压力下的相应温度。 四、汽轮机调整抽汽管道、背压式汽轮机排汽管道和减温装置后蒸汽管道的设计温度, 分别取其最高工作温度。 五、 与直流炉启动分离器连接的汽水管道的设计温度, 取用各种运行工况中可能出现的 最高工作温度。 六、加热器后主给水管道的设计温度,取用被加热水的最高工作温度。 第四章 承受内压的管子壁厚计算 第 4.0.1 条 直管最小壁厚 Sm 应按下列规定计算: 一、按直管外径确定时:

Y——温度对计算管子壁厚公式的修正系数,对于碳钢、低合金钢和高铬钢,480 ℃及以下时 Y=0.4,510℃时 Y=0.5,538℃及以上时 Y=0.7,中间温度的 Y 值,可按内插法 计算; α——考虑腐蚀、磨损和机械强度要求的附加厚度(mm); η——许用应力的修正系数,无缝钢管的η=1.0,纵缝焊接钢管按有关制造技术 条件检验合格者,其η值按表 4.0.1 取用,螺旋焊缝钢管按 SY5036—83 标准生产制作和无 损检验合格者,η=0.9 表 4.0.1 纵缝焊接钢管许用应力修正系数表 焊接方法 焊 缝 形 式 η 双面焊接有坡口对接焊缝,100%无损探伤 1.00 手工电焊 有氩弧焊打底的单面焊接有坡口对接焊缝 0.90 或 气 焊 0.75 亚氩弧焊打底的单面焊接无坡口对接焊缝 双面焊接对接焊缝,100%无损探伤 1.00 熔剂下的 单面焊接有坡口对接焊 0.85 自 动 焊 0.80 缝单面焊接无坡口对接焊缝 第 4.0.2 条 直管计算壁厚 Sc 应按下列方法确定:

ΔX、ΔY、ΔZ ΔX20、ΔY20、ΔZ20 ΔXB、ΔYB、ΔZB ΔXA、ΔYA、ΔZA ΔXtAB、ΔYtAB、ΔZtAB ΔXcsAB、ΔYcsAB、ΔZcsAB

XB、YB、ZB XA、YA、ZA αt E20 Et RE R201 R20 Rt

支管平均半径 接管座加强段的外半径 考虑腐蚀、磨损和机械强度的附加厚度 许用应力的修正系数 温度对计算管子壁厚公式的修正系数 直管壁厚负偏差值 直管壁厚负偏差系数 弯管弯曲半径 尺寸系数 柔性系数 应力增强系数 应力范围的减小系数 交变次数 冷紧比 热胀应力范围 管道在工作状态下,由持续荷载,即内压、自重和其他持 的轴向应力之和 由于自重和其他持续外载作用在管子横截面上的合成力矩 由于安全阀或释放阀的反座推力、管道内流量和压力的瞬 震等产生的偶然荷载作用在管子横截面上的合成力矩 按全补偿值及 20℃的弹性模量,计算热胀引起的合成力矩 计算管系(或分支)沿坐标轴 X、Y、Z 的线位移全补偿值 计算管系(或分支)沿坐标轴 X、Y、Z 的线位移冷补偿值 计算管系(或分支)的末端 B 沿坐标轴 X、Y、Z 的附加线位 计算管系(或分支)的始端 A 沿坐标轴 X、Y、Z 的附加线位 计算管系(或分支)AB 沿坐标轴 X、Y、Z 的热伸长值 计算管系(或分支)AB 沿坐标轴 X、Y、Z 的冷紧值 计算管系(或分支)的末端 B 的坐标值 计算管系(或分支)的始端 A 的坐标值 钢材在工作温度下的线膨胀系数 钢材在 20℃时的弹性模量 钢材在设计温度下的弹性模量 计算端点对管道的热胀作用力(或力矩),按全补偿值和钢材 的弹性模量计算 管道应变自均衡后,在冷状态下对设备(或端点)的推力(或 管道运行初期在冷状态下对设备(或端点)的推 力(或力矩) 管道运行初期在工作状态下对设备(或端点)的推力(或力矩

Sm =

二、按直管内径确定时:

pD0 +a 2[σ ] η + 2Yp

t

(4.0.1-1)

Sm =

以上两式中 p——设计压力(MPa); Do——管子外径(mm); Di——管子内径(mm);

pDi +a 2[σ ] η − 2 p(1 − ]t ——钢材在设计温度下的许用应力(MPa);

可减少管系的局部过应变。冷紧与验算的应力范围无关。 第 1.0.5 条 进行管系的挠性分析时,可假定整个管系为弹性体。 第 1.0.6 条 使用本规定进行计算的管道, 其设计还应遵守 《火力发电厂汽水管道设计技 术规定》 。管道零件和部件的结构、尺寸、加工等,应符合《汽水管道零件及部件典型设计》 的要求。 第二章 钢材的许用应力 第 2.0.1 条 钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值: σ20b/3,σts/1.5 或 σts(0.2% )/1.5,σtD/1.5 其中 σ20b——钢材在 20℃时的抗拉强度最小值(MPa); σts——钢材在设计温度下的屈服极限最小值(MPa); σts(0.2%)——钢材在设计温度下残余变形为 0.2%时的屈服极限最小值(MP a); σtD——钢材在设计温度下的 105h 持久强度平均值(MPa)。 常用钢材的许用应力数据列于附录一。 对于未列入附录一的钢材, 如符合有关技术条件可作为汽水管道的管材时, 它的许用应 力仍按本条规定计算。 第三章 管道的设计参数 第 3.0.1 条 管道的设计压力应按下列规定取用: 一、主蒸汽管道的设计压力,取用锅炉过热器出口的额定工作压力。 当锅炉和汽轮机允许超压 5%(简称 5%OP)运行时,应加上 5%的超压值。 二、 再热蒸汽管道的设计压力, 取用汽轮机最大计算出力工况(调节汽门全开, 简称 VWO 或 VWO+5%OP)下热平衡中高压缸排汽压力的 1.15 倍。对于再热器出口联箱到汽轮机的部 分,可减至再热器出口安全阀动作的最低整定压力。 三、汽轮机非调整抽汽管道的设计压力,取用汽轮机最大计算出力工况 (VWO 或 VWO+5%OP)下热平衡中该抽汽压力的 1.1 倍。 四、汽轮机调整抽汽管道、背压式汽轮机排汽管道和减压装置后蒸汽管道的设计压力, 分别取其最高工作压力。 五、 与直流锅炉启动分离器连接的汽水管道的设计压力, 取用各种运行工况中可能出现 的最高工作压力。 六、主给水管道设计压力的取用分两种情况: 1.对于设有不可调速电动给水泵的管道 从前置泵至主给水泵和从主给水泵出口至锅炉省煤器进口的管道, 其设计压力取用泵的 特性曲线最高点对应的压力与进水侧压力之和。 2.对于设有可调速给水泵的管道 (1)从给水泵出口至泵出口关闭阀的管道设计压力,取用泵在额定转速下特性曲线最高 点对应的压力与进水侧压力之和; (2)从泵出口关闭阀至锅炉省煤器进口的管道设计压力,取用泵在额定转速及设计流量 下泵出口压力的 1.1 倍与进水侧压力之和。 第 3.0.2 条 管道的设计温度应按下列规定取用: 一、主蒸汽、高温再热蒸汽管道的设计温度,应分别取用锅炉额定蒸发量时过热器、再 热器出口的额定工作温度加上锅炉正常运行时允许的温度偏差值。温度偏差值可取用 5℃。 二 、 低 温 再 热 蒸 汽 管 道 的 设 计 温 度 , 可 取 用 汽 轮 机 最 大 计 算 出 力 工 况 (VWO 或 VWO+5%OP)下热平衡中高压缸的排汽参数,等熵求取管道在设计压力下的相应温度。如制 造厂有特殊要求时,该设计温度应取用可能出现的最高工作温度。 三、汽轮机非调整抽汽管道的设计温度,可取用汽轮机最大计算出力工况 (VWO 或

Sc = S m + C

式中 C——直管壁厚负偏差值(mm)。 一、对于热轧生产的无缝钢管,壁厚负偏差值可按下式确定:

(4.0.2-1)

C = AS m

(4.0.2-2)

式中 A——直管壁厚负偏差系数,根据管子产品技术条件中规定的壁厚允许负偏差(%)按 表 4.0.2 取用。

二、 对于按内径确定壁厚及采用热挤压生产的无缝钢管, 壁厚负偏差值应根据管子产品 技术条件中的规定选用。 三、对于焊接钢管,采用钢板厚度的负偏差值,但 C 值不得小于 0.5mm。 表 4.0.2 直管壁厚负偏差系数表 直管壁厚允许负偏差 -5 -8 -9 -10 -11 -12.5 -15 (%) A 0.053 0.087 0.099 0.111 0.124 0.143 0.176 第 4.0.3 条 直管公称壁厚 Sn,对于按外径确定壁厚的钢管,根据直管计算壁厚 Sc,按 管子产品规格选用;对于按内径确定壁厚的无缝钢管,根据直管计算壁厚 Sc 和制造厂产品 技术条件中的有关规定选用。在任何情况下,Sn 均应等于或大于 Sc。 第 4.0.4 条 弯管的壁厚应按下列方法确定: 一、用作弯管的直管,其最小壁厚根据弯曲半径而定,按表 4.0.4 取用。 表 4.0.4 弯曲半径 弯管前所采用直管的最小壁厚 1.06Sm ≥6 倍管子外径 1.08Sm 5 倍管子外径 1.14Sm 4 倍管子外径 1.25Sm 3 倍管子外径 二、弯管后任何一点的实测最小壁厚不得小于直管最小壁厚 Sm。 第五章 补偿值的计算 第 5.0.1 条 管道一般以设备连接点或固定点分为若干管段, 设备连接点或固定点之间互 相连接的各管段,构成一个独立的计算管系,统一进行挠性分析和计算。 第 5.0.2 条 在进行作用力和力矩计算时, 应采用右旋直角坐标系作为基本坐标系。 基本 坐标的原点可以任意选择,一般 Z 轴为向上的垂直轴,X 轴为沿主厂房纵向的水平轴,Y 轴为沿主厂房横向的水平轴。 第 5.0.3 条 当端点无附加角位移时,计算管系(或分支)的线位移全补偿值可按下列公式 计算:

符 号 σ20b σts σts(0.2%) σtD [σ]t σeq p t tamb Do Di do dI Sm Sc Sn Snh Snb Sb3 S r rmh

r′mb rp α

η

Y C A R h k i f N

γ

σE σL MA MB MC

mm mm mm — — mm — mm — — — — — — MPa MPa N・mm N・mm N・mm mm mm mm mm mm mm mm mm 10-6/℃ kN/mm2 kN/mm2 N(或 N・mm) N(或 N・mm) N(或 N・mm) N(或 N・mm)

第一章 总 则 第 1.0.1 条 管道应力计算的任务是: 验算管道在内压、 自重和其他外载作用下所产生的 一次应力和在热胀、 冷缩及位移受约束时所产生的二次应力, 以判明所计算的管道是否安全、 经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。 第 1.0.2 条 本规定适用于以低碳钢、 低合金钢和高铬钢为管材的火力发电厂汽水管道的 强度计算。 第 1.0.3 条 管道的热胀应力按冷热态的应力范围验算。 管道对设备的推力和力矩按在冷 状态下和在工作状态下可能出现的最大值分别进行验算。 第 1.0.4 条 恰当的冷紧可以减少管道运行初期的热态应力和管道对端点的热态推力, 并