SMT新产品导入生产作业规范

SMT管理规范

二、炉后目检 1.首件确认 对于每天第一片或机种切换后的第一片板,炉后目检必须进行外观首检,以工程样板作为参考标准,检查内容包括:零件方向,零件极性,偏移,缺件,错件,多件,锡多,锡少,连锡,立件,假焊,冷焊,发现问题及时报告给组长,首检无误后送IPQC确认。

2.捡板 为防止掉板或撞掉零件,炉后目检人员应及时查看回流炉出板情况,及时捡板。

3、PCBA摆放 炉后所有PCBA必须摆放于插板上,不得堆叠,插板必须整齐摆放在规定的区域内。

OK品与NG品分开摆放于不同的插板上。

不同机种的板分开摆放于不同的插板上。

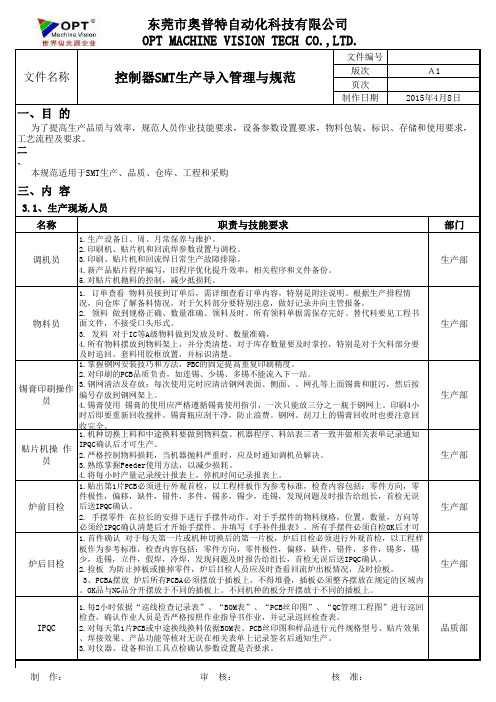

生产部1.掌握钢网安装技巧和方法,PBC的固定提高重复印刷精度。

2.对印刷的PCB品质负责,如连锡、少锡、多锡不能流入下一站。

3.钢网清洁及存放:每次使用完时应清洁钢网表面、侧面、、网孔等上面锡膏和脏污,然后按编号存放到钢网架上。

4.锡膏使用 锡膏的使用应严格遵循锡膏使用指引,一次只能放三分之一瓶于钢网上。

印刷4小时后即要重新回收搅拌。

锡膏瓶应刮干净,防止浪费。

钢网、刮刀上的锡膏回收时也要注意回收完全。

生产部1.贴出第1片PCB必须进行外观首检,以工程样板作为参考标准,检查内容包括:零件方向,零件极性,偏移,缺件,错件,多件,锡多,锡少,连锡,发现问题及时报告给组长,首检无误后送IPQC确认。

2. 手摆零件 在拉长的安排下进行手摆件动作。

对于手摆件的物料规格,位置,数量,方向等必须经IPQC确认清楚后才开始手摆件。

并填写《手补件报表》。

所有手摆件必须自检OK后才可生产部物料员1. 订单查看 物料员接到订单后,需详细查看订单内容,特别是附注说明。

根据生产排程情况,向仓库了解备料情况,对于欠料部分要特别注意,做好记录并向主管报备。

2. 领料 做到规格正确、数量准确、领料及时。

所有领料单据需保存完好。

替代料要见工程书面文件,不接受口头形式。

3. 发料 对于IC等A级物料做到发放及时、数量准确,4.所有物料摆放到物料架上,并分类清楚,对于库存数量要及时掌控,特别是对于欠料部分要及时追回。

新产品导入流程(SMT)更新版

1. 目的通过规划手机部各种新产品的导入作业流程,保证新产品顺利导入,提高效率,确保产品品质和客户要求。

2. 适用范围适用于手机板卡部新产品的导入。

3. 权责:3.1物控部:负责物料和计划的安排。

3.2工程部:负责主导统筹新产品导入工作。

3.3生产部:严格按本流程要求做好新产品导入各项工作。

3.4品质部:监督好新产品导入各项工作执行状况。

4. 定义:4.1新产品:从未在生产线生产过的产品或者连续3个月没有生产的产品。

5. 管理流程序号流程职责工作要求相关文件/记录12 物控部 1.物控确认客户提供的工艺要求资料是否完整。

(工艺资料包括:BOM清单、工程更改、测试要求、产品工艺要求、检验规范、PCB丝印图、GERBER文件等资料)2.物控将资料确认好后,将相关资料和产品工艺要求给到工程部对口IE核对。

3物控部工程部IE品质部物控部1.试产前沟通会由物控部通知,跟线IE主持会议。

2.物控部召集客户、工程、品质、物控对口人员到会。

3.会议上由物控人员介绍参会人员,让客户与参会人员相互认识建立起工程、品质、物控对口关系。

4.工程提出产品的工艺要求和检测标准等给客户确认。

5.IE对不明资料和工艺要求提出意见。

6.品质部沟通确认检测方法。

7.物控部确定物料到料时间。

客户资料确认试产前沟通会开始4工程部IE品质部1.IE对客户的工艺文件和技术参数要求进行核对,并确认是否正确和全面。

对不明的资料跟客户工程对口人确认。

2.品质部对检验标准再次确认是否正确和全面,有差异时和客户品质人员联系确定。

5工程部IEDCC 1.工程部IE将核对好的资料(BOM单)给DCC。

200PCS以下的以外部BOM形式发放,200PCS以上的需转成内部BOM形式发放。

200PCS以内使用临时SOP2.DCC及时将资料受控分发给相关使用部门(工程、品质、生产),并各自在《文件发放与回收记录》表中签字。

《BOM表》《文件发放与回收记录》6物控部工程部品质部生产部1.①物控部制定并发出《合同订单状况评审表》并给相关部门进行会签或集中讨论确定。

SMT工艺流程及各工位操作规范

SMT工艺流程及各工位操作规范SMT(表面贴装技术)是一种电子组装技术,广泛应用于电子产品的制造中。

在SMT工艺流程中,需要经过一系列的工位操作,以确保电子产品的质量和稳定性。

以下是SMT工艺流程及各工位操作规范的简要介绍。

1. 印刷工艺:在印刷工艺中,操作员需要将油墨印刷到PCB(印刷电路板)上。

操作规范包括:确保油墨的质量和稠度,精准地将油墨印刷到指定的区域,以及及时清洁印刷设备。

2. 贴片工艺:在贴片工艺中,操作员需要将SMT元件精准地贴片到PCB上。

操作规范包括:确保元件的质量和定位精度,避免元件的错位和损坏,以及及时清洁贴片设备。

3. 焊接工艺:在焊接工艺中,操作员需要使用热风和焊膏将SMT元件与PCB焊接在一起。

操作规范包括:确保焊接的温度和时间控制在合适范围内,避免产生焊接质量问题,以及及时清洁焊接设备。

4. 检测工艺:在检测工艺中,操作员需要使用X射线检测或其他检测设备对焊接后的PCB进行质量检测。

操作规范包括:确保检测设备的准确性和稳定性,及时发现和修复焊接质量问题。

5. 清洗工艺:在清洗工艺中,操作员需要使用清洗设备将PCB上的残渣和污垢清洗干净。

操作规范包括:确保清洗设备的清洁度和能效性,避免清洗剂残留,以及及时清洁清洗设备。

以上是SMT工艺流程及各工位操作规范的简要介绍。

在实际生产过程中,操作员需要严格按照规范操作,以确保产品质量和生产效率。

同时,定期维护和保养设备,做好生产记录和质量追溯,也是确保SMT工艺质量的重要保证。

SMT(表面贴装技术)是一种广泛应用于电子产品制造中的先进电子组装技术。

它相对于传统的插件装配技术具有更高的生产效率、更高的集成度和更好的可靠性。

SMT工艺需要通过一系列的工位操作来完成产品的生产,每个工位都有其独特的操作规范和技术要求。

以下将介绍SMT工艺中常见的工位和操作规范。

6. 烘烤工艺:在烘烤工艺中,操作员需要将已经焊接好的PCB放入烘烤设备中进行固化和干燥。

新产品导入作业规范

新产品导入作业规范(SOP)1.目的为提供正确完整的技术文件资料及验证新产品的可行度,以确保产品能够顺利进行批量生产。

2.范围凡本公司导入未生产过的所有客户的新产品均属之。

3.组织与权责3.1技术部产品生产程序及相关技术资料的准备和确认。

3.2品管部3.2.1 原料检验与确认3.2.2各工序产品检验与判定。

3.3资材部产品生产中所涉及到的所有辅料和设备工具的采购,物料收发与备料。

3.4生产部3.4.1产品的生产,以及将在生产中发现的问题及时的反馈给相关部门。

3.4.2产品生产数据及成品入库数据的管理。

3.4.3短缺物料的申补3.5文控中心生产技术资料的接收、发放、及管理。

4.作业流程图5.作业说明5.1新客户、新产品导入生产决策当新客户或新产品导入,为了进一步验证是否可以正式导入量产,经过制样前之决定发出制样指令,同时把相关资料提供给相关部门。

5.2文件与资料确认和制样时程排定5.2.1技术部收到文控中心转交样品及相关资料后,与制样指令核对和查证无误后,结合客户提供的相关资料对新产品导入进行可行性评估,评估通过后才能试作,如有疑问应通过业务与客户沟通处理。

5.2.2技术部依据评估的结果,排定新产品生产计划,同时知会给各个部门做相关同步准备工作。

5.2.3技术单位填写新产品制作需求单给生管,由生管根据生产计划下达工单指令,采购根据生管下达工单进行采购材料。

5.3 产前准备工作:5.3.1技术部准备相关技术及指导资料。

5.3.2生产部对新产品导入所涉及的人员培训。

5.3.5品管对进料进行检验并记入进料检验记录表。

5.4 新产品制样时追踪。

5.4.1 生产部按产品资料安排生产,将调试合格的产品叫品保检验确认,合格后方可生产。

5.4.2 生产依据产品标准资料规定作业,并做好做好产品自检。

5.4.3品保按QP/SRO PB-03<过程产品的监视和测量控制程序>管控产品品质,做好<新产品检测报告>,如有异常应及时通知生产部门。

SMT生产车间首件管理规范

SMT生产车间首件管理规范

一、目的:

为了确保首件准确性而制订。

二、规范如下:

1.程序员做好指令生产之程序,并把相对应的站位表做出自检OK交于品管确认,确认OK方可发到产线使用。

2.点数少(低于30点/PCS)由工程人员自行编程,编程OK把相对应的站位表做出自检OK交于品管确认,确认OK方可发到产线使用。

3.若机台无法贴装,如散料或受机台设备限制及料本身无法贴装由工程人员以书面联络形式知会产线拉长和品管,由拉长安排人员手贴,IPQC进行确认。

4.若工单欠料要求空贴拉长需拿计划联络单通知工程消点,若工单生产损耗需空贴则拉长须以书面联络且部门主管签名方可通知工程和品管要求放空生产,否则工程拒绝消点。

5.新机种制作首件时要求产线至少拉长以上干部及工程、IPQC三人进行跟踪,制作过程有任何一个部门发现异常及时提出,品管马上进行确认。

6.针对有极性之元件,首件产出工程核对OK方可交至品管首件确认。

7.品管首件确认问题点在《换线通知单》上注明,且及时亲自通知工程进行修改,工程修改OK再交至品管确认,确认无误方可批量生产。

SMT品质目标(PPM)控制流程

SMT品质控制流程图

SMT钢网制造流程

SMT新机型上线生产流程。

SMT生产线新产品导入浅谈

SMT生产线新产品导入浅谈【摘要】由于缺乏SMT生产现场经验, 研发人员设计的PCB 进入试产环节时,经常发现各种问题影响生产效率或产品质量,甚至不能上线.很多SMT专家对可制造性设计,有系统的、全面的研究和介绍.但是我们仍然悲哀的发现,科研产品向生产转化的过程中,出现了太多的“低级错误”.再改版再生产,不但增加了额外的成本,而且失去了抢占市场的先机.除了PCB可制造性设计问题,我们还经常发现其他诸多因素,比如:物料信息不清,工艺信息模糊,工艺更改信息传达不及时等等。

这些因素,分别会造成如下问题:准备工作重复、生产频繁被中断、生产错误、返修、耽搁货期等,不但增加了物料成本、人工成本、市场占有成本,同时影响产品质量,降低可靠性,延长生产周期。

本文从SMT生产实践出发,总结归纳出SMT生产线新产品导入前期出现的常见问题,希望可以供给PCB设计工程师以作参考,能够在PCB设计时提前考虑。

同时也供生产线参考,预见生产过程中可能存在的部分问题并避免。

研发产品设计缺陷PCB的要求贴装元件及包装工艺信息生产相关文件。

一、PCB设计注意事项PCB工程师如果不清楚SMT 生产线产品生产过程和工艺流程,在他的设计中,就可能不会考虑PCB在生产线上流转所必须的设计元素。

一般而言,生产线是自动化生产线,PCB通过传送轨道进入生产设备。

简单讲,是丝印→贴片→回流三个主要工艺过程。

因为要适应设备的工作,现在把影响生产的PCB设计常见缺陷归纳如下:1. PCB板尺寸目前常见丝印机(以DEK丝印机为例),可以使用的最大网板外框是29英寸见方(736 mm *736mm),可以印刷的最大范围是510mm *508mm,通常的电子产品一般不会大于这个范围,都能满足。

但是,丝印机的两个轨道,可以调节的最小间距是50 mm,所以PCB的一对长边最短不能小于50 mm.如果小于,就需要做成拼板,否则无法进入设备进行自动生产。

小于100mm的PCB,也建议做成拼板,拼板的尺寸最好为350mm以内,长宽比为3:2左右。

新产品导入作业规范

Subject:新产品导入作业规范Doc. No:WI- EN-017Initialed date:2006/5/18Concurred by:VersionB:文件内容变更记录Content page 保存:五年1. 0目的为提供正确完整的技术文件资料及验证新产品的成熟度,以确保产品能够顺利进行批量生产。

2.0范围凡本公司导入未生产过的所有客户的新产品均属之。

3.0组织与权责3.1工程单位3.1.1程序及相关技术资料的准备和确认。

3.1.2负责新产品导入会议的召开,制程安排,治具的准备和架设; SOP 的制作,测试计划及测试产出分析、各种仪器设备的参数设定及产品问题分析等。

3.1.3供应商原物料的承认及客户样品承认书的制作。

3.2品管单位3.2.1产品检验标准、抽样水准的制定。

3.2.2功能及可靠度确认。

3.2.3制样各制程的数据收集与汇总。

3.2.4 对客户来料进行检验,如发现与BOM 单不相符合的项目要及时与客户沟通确认所来物料是否可用;并发出[IQC 来料检验报告]知会相关部门。

3.3生管单位料況确认及试做時程排定。

3.4 采购单位 产品生产中所涉及到的所有辅料和设备工具的采购及新供应商的评估。

3.5 仓库备料及发料。

3.6生产单位3.6.1产品的生产,以及将在生产中发现的问题及时的反馈给相关部门。

3.6.2产品生产数据及成品入库数据的管理。

3.6.3短缺物料的申补3.7文管中心生产技术资料的接收、发放、及管理。

3.8 业务部负责相关事宜与客户沟通,各种客供资料的接收 4.0作业流程图Version:BVersion: BVersion: B5.0作业说明5.1新客户、新产品导入生产決策当新客户或新产品导入,为了进一步验证是否可以正式导入量产,经过制样前之决定发出制样指令,同时把相关资料提供给相关部门。

5.2文件与资料确认和制样时程排定5.2.1工程单位收到文控中心转交样品及相关资料后,与制样指令核对和查证无误后,结合客户提供的BOM、样品、等相关资料对新产品导入进行可行性评估并记录于[新产品(客户)确认表],评估通过后才能试作,如有疑问应通过业务与顾客沟通处理。

新产品导入作业规范(SD-3NMA-003_B)

PAGE 1 of 8 REV. B ※ ※ 目 錄 ※ ※章 節 內 容頁 次目 錄 1修 訂 履 歷 21 目 的 32 範 圍 33 名 詞 解 釋 34 參 考 文 件 35 職 責 3~46 作業流程與內容 4~77 修 訂 權 限 7~88 相 關 表 單 89 附 件 8PAGE 2 of 8 REV. B※ ※ 修 訂 履 歷 ※ ※REV. ECN NO. 修 訂 內 容 備 註A N/A NPI流程變更﹐修改流程及相關作業內容 2009/8/25B N/A 更新參考文件編號, 量化A400進A500條件2012/8/13PAGE 3 of 8 REV. B1. 目的建立新產品導入作業流程, 訂明工作執行項目, 確保新產品順利導入量產.2.范圍適用于導入CNSBG 龍華廠CPEI之新產品導入.3.名詞解釋3.1 ODM : Original Design Manufacturer 原廠設計製造商3.2 NPI : New Product Introduction 新產品導入3.3 CM : Contract Manufacture) 契約工廠代工生產3.4 DFM : Design For Manufacture 針對製造製程上而進行的設計審察3.5 DFT : Design For Test 針對製造測試上而進行的設計審查3.6 ECN : Engineering Change Notice 工程變更通知3.7 EDVT : Electronic Design Validation Test 電性設計驗證測試3.8 EMS : Electronic Manufacture Service 電子製造服務 (客戶設計之產品)3.9 MFG : Manufacture 製造單位3.10 MFG ME : Manufacture Mechanic Engineering 製造之機構/製程工程單位3.11 MFG PE : Manufacture Product Engineering 製造之產品工程單位3.12 MFG TE : Manufacture Testing Engineering 製造之測試工程單位3.13 MFG IE : Manufacture Industry Engineering 工業工程單位3.14 PM R&D : Project Management R&D 新產品導入之資料管理單位3.15 MPM : Material Project Management 物料規劃管理單位3.16 R&D : Reaching & Development 研發單位3.17 TOI : Technical Of Information 產品技術介紹3.18 RFQ : Request for Quotation 客戶報價需求3.19 CFT : Customer Focus Team 以固定客戶為主之專案團隊3.20 FAI : First Article Inspection 首件檢查3.21 SOP : Standard Inspection Procedure 標准檢驗程序4.參考文件4.1 <<CPEI DFX作業規范>> (SQ-3N0A-012)4.2 <<產品設計和開發管制作業程序 >> (SD-2N00-001)4.3 <<工程變更作業程序>> (SD-2N00-002)4.4 <<CPEI首件檢查作業規范>> (SQ-3N0A-003)5.職責5.1 產品管理 (RD-PM)﹕產品導入時程規劃控制、試作產前及產後會議召開、試產相關問題協調處理及產品即時移交至量產.5.2 物料管理 (MPM )﹕統合材料採購環境建立、材料准備、材料問題反應與處理.5.3 生物管單位(PC/MC) :生產排程規劃、進度跟催及物料規劃、材料狀況掌握, 以及原材料、半成品、成品庫存管理.PAGE 4 of 8 REV. B5.5 測試工程 (TE)﹕測試治具/設備準備、設備架設維護及測試問題解決.5.6 製造工程 (ME)﹕生產治具/設備準備、DFM Review及製程問題解決.5.7 工業工程 (IE)﹕產線 Layout、標準工時訂定、SOP 及製造流程圖製作.5.8 製程品質工程 (PQE) :負責管控試產產品質量, 確認OBA測試治具和測試程式以及QA管控流程是否在試產前准備完畢5.9 零件工程 (CE)﹕不良零件分析與供應商對策確認.5.10進料檢驗 (IQC)﹕材料進料檢驗.5.11品質工程 (QE)﹕產品ORT測試及試作報告彙整.5.12生產單位 (PD)﹕負責產品生(試)產及包裝出貨、問題點反應及M/O關結.5.13資料中心 (DCC)﹕負責BOM維護、文件保存及發行管理.5.14倉管單位 (W/H)﹕負責原材料、半成品、成品庫存管理.5.15 IT(SFIS)﹕負責根據IE的生產流程在SFIS系統中建立流程管控系統.5.16 研發(R&D)﹕負責新產品的可行性、設計、規格及內部相關新產品文件的發行.5.17供應商品質管理(SQE)﹕負責控管供應商的來料品質, 處理產品試產時所有發現的來料不良等相關問題5.18經管( FI)﹕負責維護新產品SAP成本和報關單價.6.作業流程與內容﹕6.1作業規范之EHS規定:無6.2產品的生命周期﹕PAGE 5 of 8 REV. B 6.3NPI Operation Process:DFX Score Card checklist 表單編號:FQ3N0A01200XAMP launch readiness review report 表單編號:FD3NMA003001A6.4作業內容﹕6.4.1 Kick off meeting:RD-PM主導各相關單位(參與單位包含但不限于RD, SQA制造工程及品管單位)參加Kick off meeting, 且需提供產品規格、客戶特殊要求、產品生產Milestone; 會議需重點review A系統Document Plan設定之must項目是否足夠.6.4.2 A System Control:A系統作業流程遵照CNSBG總規范<<產品設計和開發管制作業程序>>(SD-2N00-001), 下列為CPEI比A系統增加的部分:6.4.2.1 A系統Document Plan中設定為must的項目,如果要移除則需要增加該機種之QA Head的同意.6.4.3 A300&A400階段每次試產前會議及新產品試產準備(Pilot run preparation and Readiness review):6.4.3.1試產前需由 RD-PM 在上線前3天召開產前會議. (參與單位包含但不限于:RD,MPM, PC, PE, TE, ME, IE, PQE, PD﹐IT(SFIS)﹐FI(試產第一次)﹐kitting).6.4.3.2 由RD PM在試作排程管理系統中提出新機種上線申請﹐各相關單位成員依據系統中的check list做試產准備并在系統中簽核﹐簽核過程中如有問題需及時Highlight至RD PM, 待試作排程系統簽核完畢後, PC方可安排上線進行試產.6.4.3.3RD PM需依據試作排程系統中的check list對系統中的簽核項目進行全程跟蹤簽核, PQE負責在各單位簽核完畢后最后Review是否有漏填、錯填及不符合項目等現象存在.PAGE 6 of 8 REV. B6.4.3.4. RD發行最新制造文件﹐制造文件沒有生效前﹐不允許上線生產.6.4.4 產品試產(Pilot run):6.4.4.1 PD試產組依據生管單位排定之時程進行產品試作.6.4.4.2 試產時各工程單位(RD&ME&PQE&PE&IE)需隨線進行首件確認(A300階段首件由RD工程師主導﹐A400階段SMT由RD工程師主導;PTH,組裝測試包裝由對應制造工程師負責執行, RD PM協調各部門完成相關問題處理)﹐具體的首件確認請按照<<CPEI 首件檢查作業規范>>(SQ-3N0A-003).6.4.4.3 試產時各工程單位需依照DFX Scorecard check list及各部門或客戶特定的要求項目逐項確認﹐并詳細記錄試作相關量測參數、良率及問題點,詳見<<CPEI DFX作業規範>> (SQ-3N0A-012).6.4.4.4 試作結束後,各單位需將問題點key in到BTS系統并使用DFX IssueList提出試作問題點交于RD PM匯整,并協調及確認改善對策的完成.6.4.4.5 當進行下次試作時DFx問題點至少需到monitoring狀態才可進行再次試作. 在產品需進階A500時﹐所有的DFX 需完全解決.6.4.5 產後檢討會議(Pilot run review):6.4.5.1 試作檢討會議由 RD-PM通知各單位試作負責人在試產結束后三天內召開。

新产品导入作业流程规范(经典作品) 精品

惠州智翔光电有限公司新产品导入作业流程规范编制部门:工程课编制:审核:会签部门:制造课、品质课、生产企划课、销售课会签:、、、批准:修订记录No 章节号修订摘要修订人修订日期1 5.2 删除原5.2.1项内容刘爱华2010.12.165.2.3.6 增加具体放量良率标准刘爱华2010.12.165.2.2.2 修改DRB阶段,相关流程内容刘爱华2010.12.164. 增加“4.权责”项内容刘爱华2010.12.161目的(Purpose)定义新产品导入工厂生产之作业流程规范2适用范围(Scope)适用于智翔光电所有新品的导入3名词定义(Definition)3.1 PM Product Manager3.2 PCC Project Control & Coordinator3.3 RD Research and Development3.4 OM Optical & Mechanical3.5 EE Electrical Engineer3.6 NPI New product Integration3.7 NPRB New product review board3.8 DRB Design review board3.9 DVT Design verification test3.10 MVT Manufacturing validation test3.11 BOM Bill of material3.12 PR Pilot Run3.13 QE Quality Engineer3.14 SQE Supplier Quality Engineer3.15 PPC Production planning & control4.权责生产计划课:整合各方面信息,制定新产品试产、放量生产计划日期。

根据新产品导入计划,开立试产工单。

工程课:NPI作为新产品导入工厂生产的总窗口和协调人。

SMT新产品工程导入

SMT新产品工程导入SMT专业知识SMT专业知识确认PCB SIZE 是否在设备SPEC.内桷认PCB是否有足够设备工作要求的板边宽度(≥3mm,否则需制作工装) 确认PCB 是否有足够的厚度(0.4mm,否则需制作工装) 确认元件SIZE是否在设备SPEC.内确认是否有足够的相应规格FEEDER和NOZZLE。

确认设备是否能达到最小元件要求精度。

确认如有BGA,设备是否能用底部照像方式。

确认PCB且MARK是否符合设备要求。

确认是否需要N2过炉SMT专业知识优投板(A面) ●全a{板a{印刷印刷效果_J ChipN片ICN片N片确J 流目z查点:ICT/包b AOIz查目z查流N片确J一组装密度高二一组设备可完成整个流程缺点:一对元件要求高(两次回流) 二工艺复杂ICN片ChipN片印刷效果_J a{印刷投板(B面)p面a {流程AOIz查ICT/包b蚊驽a {流程SMT专业知识●a{/z水板/手插机优点:- 不必采用双回流投板(A面) a{印刷印刷效果_J ChipN片ICN片N片确J 流目z查AOIz 查ICT/包bICT/包b 波峰焊接AOIz查目z查固化N片确J ICN片二可利用原有设备缺点:- 两组不同的设备和工艺二工艺控制困蚊驽a{ChipN片cz效果_J cz 投板(B面)面z水板蚊驽a {流程SMT专业知识●a{/z水/AI板优点:- 不必采用双回流投板a{印刷印刷效果_J ChipN片ICN片N片确J 流AOIz查ICT/包装波峰焊接AOIz查二可利用原有设备缺点:目z查固化- 三组不同的设备和工艺蚊驽a{ 面z水板和AIN片确JICN片ChipN片cz效果_J蚊婺z水板和AIcz投板目z查AINb单面锡浆SMT专业知识一:跟据PCB上物料设计选择SMT流程单面板★全部为贴片物料,选择锡浆单面锡浆流程. ★单面贴片,单面插件,如后工段选择手焊,则SMT选择单面锡浆流程. ★单面贴片,单面插件,如后工段选择过波峰炉,则SMT选择单面胶水流程.双面板★ 两面全部为贴片物料,选择双面锡浆流程. ★ 一面为贴片料,另一面为插件,如后工段选择手焊,则SMT选择双面锡浆流程. ★ 一面为贴片料,另一面为插件,如后工段选择波峰焊接,则SMT选择A面锡浆B面胶水流程. ★ 一面为贴片料,另一面为插件,如后工段选择用工装避位波峰焊接,则SMT选择双面锡浆流程.SMT专业知识● 在设计工装(*****)之前,应考虑能否制作鸳鸯板。

SMT作业规范

SMT作业规范SMT(表面贴装技术)是现代电子制造中的一项重要技术,随着电子产品的普及和更新换代,SMT技术已经成为现代电子制造中最重要的技术之一。

与此同时,为了确保电子产品的质量和性能,SMT作业规范也变得越来越重要。

本文将对SMT作业规范进行分析,从产品安装到质量监控的全过程,探讨如何确保SMT产品的质量和性能。

一、工具和设备的准备在进行SMT作业之前,必须对所需的各种工具和设备进行逐一检查,以确保它们的正常工作状态。

例如,针对SMT贴片机,应该检查气压和电源是否正常,不同尺寸的送料、送料轮和气垫是否匹配,工作台区域是否干净,并且确保正确设置工作参数。

此外,对于所有的工具和设备,还应该定期进行维护和保养,避免故障和损坏。

二、贴片材料的规范SMT贴片材料包括贴片元件、电容、电阻和其他金属元件等,这些贴片材料必须符合一定的规范。

首先,要确保贴片元件与原始电路板的要求完全匹配,比如尺寸和高度等。

而且,各种贴片元件的电性能也必须符合要求,例如电容的电容值、电感的电感值、电阻的电阻值等。

如果贴片材料不符合规范,将会对产品性能产生影响。

三、工艺流程的规范SMT作业的工艺流程对于确保产品质量至关重要。

工艺流程包括送料、贴片、焊接和检测等一系列工序,必须根据产品的要求进行规范和执行。

在SMT贴片时,必须严格控制排布和手工操作等环节,避免出现失误和漏贴。

在焊接工序中,必须确保焊料的温度和保温时间都符合要求,以确保焊点的可靠性和稳定性。

四、质量监控的措施为了确保SMT作业的质量和性能,必须借助各种工具和设备进行质量监控。

质量监控措施包括人工视检、自动光学检查、X光检测和有机印刷等。

必须对这些质量监控措施进行规范和执行,比如定期进行设备校准和保养,并根据产品需求进行各项测试和检测,确保产品质量达标。

总结SMT作业规范是现代电子制造中至关重要的一环,贯穿了整个电子产品生产的全过程。

在贴片材料、工具设备、工艺流程和质量监控等各个环节,都需要严格按照规范进行操作,以确保产品质量和性能。

新产品导入作业规范

2.范围:本厂新产品之导入均属之。

3.权责:

3.1业务部:提供打样样品、图档、检验标准及制作要求,待得到工程部、PMC及客户可量产的正式通知后方可接单生产。

3.2工程部:主导新专案导入中的全部工作之协调处理与进度掌控;作业标准制/修订以及试、量产的技术追踪。

6.7.2「样品承认书」根据客户是否需要进行制作,我司原则上包工包料类产品需制作「样品承认书」。实际运作以客户需要而定。

6.7.3客户承认之样品必须有签回,方可量产。

6.8备案并标准化:

6.8.1工程部待客户承认样品OK后,将此专案相关资料整理归档并转化为正式作业标准书(SOP)、材料清单(BOM)和包装规范等标准文件。QC工程表按成型、喷漆/印刷、组装三大类制作即可。

6.4喷漆/组装/印刷打样及检讨:

6.4.1生产部涂装课依PMC开出填写打样结果,若有需要可附相关制作条件记录。且会同工程部、品质部、业务部检讨后将结果记录于「样品打样联络单」中。

6.5产品验证:

6.5.1生产部各课将制作完成的样品(附打样联络单或试模料联络单)送交品质部QE对产品作100%验证。样品制作经验证OK后,由品质部填写「样品检测报告」交由工程部专案工程师制作「样品承认书」。对厂内无法改善的问题,透过业务部与客户沟通协调,专案工程师负责跟进相关事宜。

试模(料)联络单

样品打样联络单

领(退)料单

生产通知书

权责

流程

参考资料

使用表单

工程部、模具课

成型课、品质部

PMC、业务部

工程部、成型课、

PMC

工程部、品质部

工程部、涂装课

SMT生产作业管理规范

4.5.5锡膏的取用、开封并记录时间及期限。

4.5.6印刷机锡膏的选用,添加及印刷基板的检验.

4.5.7钢网的定时擦拭及钢网上锡膏的收拢.

4.6技术人员

4.5.1各线机种的切换及站位表上ECO NO与MAXCIM系统中的ECO NO对应确认。

4.5.2生产程序之设定及修改和生产程序确认核对。

c)试产完成,各机台参数都经过相应的调整,首件的检查,测试合格后,该产品各机台的参数分别作好备份。

5.10.2修改

a)在正式生产过程中,当有发现质量出现异常情况或调整时,现场目视人员或组长口头告知,由技术人员进行修改。

b)当有BOM、ECN变更时,技术人员依照ECN进行修改程序,并重新回存最新更改的程序将旧程序覆盖掉,并更改站位表,站位表在做改动时,需在站位表上注明最新的ECO NO.由工程师确认无误后,记录于《程序回存记录表》中。

d)确认钢板与PCB上的MARK点是否一致。

e)确认刮刀行进位置与速度是否恰当.及自动擦拭之参数设定。

f)确认刮刀是否平整﹐压力设定是否恰当。

g)确认印刷质量是否良好并由另一人进行第二次确认。

5.11.9高速机之调整:

a)调整轨道到该PCB行进的宽度。

b)确认机板定位是否良好,底部支撑点是否恰当。

c)双面制程需使用透明位置图.选择底部支撑点,使用PIN图来布PIN。

5.5炉前目检作业

炉前目检人员应认真做好过炉前所贴元件的检查工作,包括元件的反向,偏位,漏件,错件,锡膏漏印等不良。炉前目检人员面前放置一块可以供参考各位置元件的当前生产的机种的首板,目检人员可以比对首板来检验生产出来的机板。检查OK后方可推入回流焊轨道中,不可以斜放入轨道上。

【SMT资料】SMT新产品钢板导入流程及其作业方案(WORD档,可编辑)

品質管理系統新產品鋼板導入流程及其制作方案PAGE5OF17REV A (Aspect Ratio )以及面積比(Area Ratio)便可以了.焊盤尺寸元件尺寸標準焊接點尺寸參數6.2.2 面積比和寬厚比計算方法6.2.2.1 對於細長型開孔(例如:PLCC、QFP), 開孔應計算寬厚比(Aspect Ratio )和根據錫膏顆粒大小開孔寬度不小于4~5個錫球直徑wtAspect Ratio = W / t >1.5Width >= 4-5 Particle Diameters品質管理系統新產品鋼板導入流程及其制作方案PAGE6 OF 17 REVA6.2.2.2 對於長寬相當的矩形、圓形、類正方形或類圓形的開孔, 應計算面積比(Area Ratio).6.2.3 鋼片厚度可參照表一選擇合適厚度,根據PCB 貼裝元件類型和大小的不同可採用Step 鋼板.(注:以下所有類型元件之開孔方案均只提供參考,實際開孔往往需考究元件類型,焊盤形狀,PCB 表面處理,錫膏性能等方面. 根據焊接狀況對鋼板開孔作DOE 驗證).表一:一般钢板厚度选用参数对照表Aopening = L x WAwalls = 2 (L x t) + 2 (W x t) Aopenging/Awalls>0.66LW tDtAopening = π*D2/4 Awall = π*D* tAopenging/Awalls>0.66品質管理系統新產品鋼板導入流程及其制作方案PAGE7 OF 17 REVA6.2.4 PIH 元件錫膏用量計算及開孔尺寸計算對於PIH 元件的開孔,首先計算保證理想焊盤所用錫量, 再根據實際錫膏填充量(受孔徑及印刷能力影響),推算鋼板錫膏印刷量, 從而決定鋼板開孔面積.PIH 元件鋼板開孔注意事項:6.2.4.1 零件的耐溫值大于260 ℃,需滿足SMT 回焊制程需求; 6.2.4.2 如果反面有PIH 零件,零件腳的長度不可以超出PCB 的厚度;6.2.4.3 正面PIH 零件,零件腳長度小于2.0mm,建議零件腳超出PCB 厚度0.4~1.0mm;6.2.4.4PIH 零件位置鋼板可以做成階梯鋼板,增加此區域的鋼板厚度(階梯鋼板開孔要求可以參考 6.3.2 階梯鋼板的制作);6.2.4.5PIH 元件鋼板開孔尺寸是越大越好,但是需要保持兩開孔之間的安全距離為0.2mm 以上,且外擴的錫膏熔錫是可以被拉回, 在PCB 上不殘留錫珠為宜;PIH 孔體積:Vc = πr2 h; fillet 切面面積 A = 0.215 x (r x r); fillet 重心離圓心距離 x = 0.2234 x r + a; 引腳半徑(radius of the contact): a;fillet 重心軌跡長 L= 2πx;fillet 體積:V (fillet) = 0.215 (r x r) x 2π(0.2234 x r + a);總錫膏體積VT = (VThrough Hole - Vpin + Vfillet) x 2;h a品質管理系統新產品鋼板導入流程及其制作方案PAGE8 OF 17 REVA鋼板錫膏印刷體積:Vaperture=VT +Hole Fill % VC; VT 為鋼板開孔錫膏印刷體積;VT=S*T T 為鋼板厚度;S 為鋼板開孔的面積:S=L1*W1開孔間距d>0.2mm6.3鋼板開孔加工方式及鋼板孔壁表面處理方式: 6.3.1 鋼板開孔加工方式:目前,業界主要有三種鋼板開孔加工方式:激光切割法,化學蝕刻法及電鑄法.基於對印刷品質及鋼板制作成本等各方面的綜合考量, 本事業處優先採用激光切割方式進行鋼板開孔加工. 在錫膏印刷過程中,由于錫膏本身的黏滯特性以及不同的鋼板開孔之寬厚比係數的影響, 經常會出現鋼板堵孔或者下錫量不足等一系列印刷不良.對此,業界普遍採用了梯形開孔的方式來防止或者減少此類不良的發生,本事業處推薦之典型鋼板開孔方式如下圖所示:dW1L1T品質管理系統新產品鋼板導入流程及其制作方案PAGE9OF17REV A梯形角度θ(如上圖所示)一般為2~5度,如有特殊需求要增大此角度以增強鋼板的下錫能力, 需與鋼板製造商聯繫,可酌情增加該角度至11.5度左右.6.3.2階梯鋼板的制作在鋼板印刷制程中, 為了同時滿足某些鋼板開孔對錫膏量及下錫能力的需求(如:需同時滿足PIH制程的下錫量及Fine pitch 開孔的下錫能力 ), 常常會使用到階梯鋼板, 目前本事業處有貼片連接器的板子都採用階梯鋼板.其制作工藝為 (激光切割+化學蝕刻). 常見的階梯鋼板(Step stencil)如下圖所示:通常的階梯面可以蝕刻在鋼板與刮刀的接觸面,也可以蝕刻在鋼板與PCB的接觸面,如以下圖三,圖四所示,目前本事業處階梯鋼板蝕刻面如圖三所示都在印刷面.由厚的鋼板蝕刻成較薄的階梯區域品質管理系統新產品鋼板導入流程及其制作方案PAGE10OF17REV A圖三:蝕刻面為鋼板與刮刀的接觸面圖四: 蝕刻面為鋼板與PCB的接觸面圖中的K1及K2是我們在選擇蝕刻區域時需要管控的兩個關鍵參數,其中K1是鋼板台階邊緣與蝕刻區域內最近的鋼板開孔的距離,K2是鋼板台階邊緣與最近的PIH鋼板開孔的距離.一般來說K2不得小于0.65mm,而K1不得小于台階厚度的36倍.6.3.3鋼板孔的表面處理方式:為了增強鋼板的下錫能力,業界除了採用鋼板錐形開孔外,還引入了電拋光工藝(Electro- polishing). 電拋光工藝的原理是通過輕微電化學腐蝕,清除鋼板孔壁毛刺,使鋼板孔壁光滑,從而達到增強鋼板下錫能力之目的.本事業處制作的所有鋼板均需經過電拋光處理. 常見的電拋光後及未經過電拋光處理的鋼板孔壁對比如下圖所示:未經電拋光處理圖片經過電拋光處理圖片6.3.4鋼板開孔設計6.3.4.1 目前本事業處的PCB 表面處理方式都為OSP保護膜, 在樣品生產時鋼板一般採用PCB 開孔,品質管理系統新產品鋼板導入流程及其制作方案PAGE11 OF 17 REVA6.3.4.2 即PCB 所有PAD 都開孔, 在進入量產時可以採用PCA 開孔, 但是不貼裝零件的PCB PAD 鋼板開孔面積減少一半. A. C hip 元件的开孔设计a. 封装为0402Chip 元件一般采用按焊盤面積1:1開孔,開孔外移0.05mm 如下圖所示 開孔要求:1). L1=L;2).W1=W ; 3).D1=D+0.1mm PCB 原始PAD 鋼板建議開孔方法 b. 封装为0603和0805類chip 元件開孔方式按PCB PAD 1:1開孔,中間內凹1/3,如圖所示: 開孔要求:1). W1=1/3 * W; 2). L1=1/3 *L; 3). D1=D+0.1mmPCB 原始PAD 鋼板建議開孔方法 c. 1206以及大于1206的電容,電阻類元件開孔有以下几種開孔方式開孔要求:1). D1=D+0.04mm2). L1=L+0.05mm; L2=0.45mm 3). W1=W;W2=0.3mm 4). R1=0.2mm;PCB 原始PAD 1206元件建議鋼板開孔 R2=0.05mmLD W L1 D1 W1 L D W L1W1 D1WL D R1L1L2 W2 DR2 W1品質管理系統新產品鋼板導入流程及其制作方案PAGE12 OF 17 REVA開孔要求:1). D1=D+0.1mm 2). L1=L;W1=W3). s1 =1/3*L1;w1=1/3*W1大于1206元件建議鋼板開孔 B. 電晶體類零件開孔方式a. SOT223晶体开口通常建议按1:1的方式1). L1=L 2). W1=W 3). D1=D4). L1'=L' 5). W1'=W'PCB 原始PAD 鋼板開孔方法b. 对于 SOT23-1, 由于焊盘和元件的尺寸都比较小,产生锡珠和短路的机率小,通常建议按焊盘1:1开口所有尺寸按PCB PAD 尺寸 1:1開孔PCB 原始PAD 鋼板開孔方法D1 W1L1s1w1 L D L' W'W L1 D1L1' W1'W1品質管理系統新產品鋼板導入流程及其制作方案PAGE13 OF 17 REVAc. 對于MOS 類( TO-263,TO252等)元件開孔需根據PCB PAD 大小和零件Thermal PAD大小而開孔,一般要求需覆蓋零件Thermal PAD 面積的2/3以上.建議開孔方法零件腳按1:1開孔,Thermal PAD 按如下圖所示開孔PCB 原始PAD 鋼板開孔方法C. I C 類(QFP,SOP,QFN 等)開孔方法a. Pitch=0.4mm 的IC 開孔寬度為0.19~0.20mm, 長度向外延0.10mmb. Pitch=0.5mm 的IC 開孔寬度為0.24mm,長度向外延0.10mmc. Pitch 為0.50mm<Pitch ≦0.65mm 的, 鋼板開孔寬度為50%Pitch,長度向外延0.20mm.d. Pitch >0.65mm 的IC 鋼板開孔寬度都按1:1開孔,長度向外延0.20mm. D. B GA/UBGA 類(包括CPU Socket)鋼板開孔方法a. Pitch ≧1.0mm BGA 開孔,先根據PCB PAD 實際尺寸做出選擇,但需遵循以下原則 1. 開孔開成圓形或方形2.如PCB PAD 直徑大于0.6mm,鋼板開孔可以按PCB PAD 1:1開孔,或根據實際情 況鋼板開孔可以外擴一些,開孔為50%~55% Pitch3. 如PCB PAD 直徑小于0.5mm,鋼板開孔直徑可以外擴為50%~55% Pitch4.針對LGA 1156,LGA1366 CPU Socket,角落5排及外圍2排開成邊長0.6mm 正方 形(四角倒半徑0.1mm 的圓角),其它位置開成直 徑0.6mm 的圓,對于AMD941 CPU Socket,開孔方式參照LGA1156,1366 Socket,保證鋼板開孔之間距離不小于0.3mm.b. 0.8mm ≦Pitch <1.0mmWLW 1 DL 1W 2 W 3R1). 2/3W ≦W1≦4/5W; 2). 2/3L ≦L1≦4/5W; 3). 0.8mm ≦W2≦2.0mm 4). 0.8mm ≦W3≦2.0mm 5). D=0.4mm 6). R=0.2mm品質管理系統新產品鋼板導入流程及其制作方案PAGE14 OF 17 REVA1. 開孔開成圓形或方形2. Pitch 為0.80mm 的建議開孔直徑為0.45mm 的圓3. 此類BGA 開孔一般都比PCB PAD 大,建議開孔為50%~55% Pitch c. Pitch <0.80mm1. 開孔開成方形2. Pitch 為0.70mm 的建議開成邊長為0.42mm 的正方形,四個角倒半徑0.1mm 的圓角3. Pitch 為0.60mm 的建議開成邊長為0.38mm 的正方形,四個角倒半徑0.1mm 的圓角,保證鋼板開孔之間的距離不小于0.2mm4. Pitch 為0.50mm 的CSP,可以開成邊長為0.28mm 的正方形, 四個角需倒半徑為0.05mm 的圓角E. 對與有Thermal PAD 元件的鋼板開孔,需滿足以下開孔要求a. 鋼板開孔孔壁離Thermal PAD 的四邊距離不小于0.3mmb. 面積比控制在50~75%c. 避開Thermal PAD 內的VIA 孔d. Thermal PAD 開孔直徑為0.6~1.2mm 的圓或邊長為0.6~1.2mm 的正方形e. Thermal PAD 內鋼板開孔圓與圓或正方形之間的距離保持在0.3~0.5mm1. Thermal PAD 為正方形兩邊或四邊有腳的元件鋼板開孔方法,建議開成圓形或正方形(四角倒圓角), 根據其Thermal PAD 大小可以開成1~16個數量不等的圓或正方形(四角倒圓角),其要求如下:PCB 原始PAD 建議鋼板開孔方法WDRD1品質管理系統新產品鋼板導入流程及其制作方案PAGE15 OF 17 REVA建議鋼板開孔方法2. 對Thermal PAD 為長方形兩邊或四面有零件腳元件開孔方法建議開成長方形兩頭為半圓,如下圖所示:S1=n*[π*W12/4+(L1-W1)*W1] 1) 50%< S1/S<75%; 2)D1-D ≧0.3mm 3) W1≦L1<2.0mm PCB 原始PAD S=L*W 鋼板建議開孔F. 排阻,排容類元件開孔a. Pitch>0.5mm 的排阻,排容 開孔长外加0.10~0.15mm,兩邊PAD 寬外加0.1mm,中間PAD宽开48%pitch1) W1=48%*P;2). D1=D;3). L1=L+0.1mm 4). W2=W+0.1mmPCB 原始PAD 鋼板建議開孔方案R2D2LS1=n*π*R21). 50%<S1/S<75%; 2). D1-D ≦0.3mm; 3). 0.3mm ≦R ≦0.6mm 或S2=n*L*L1). 50%<S2/S<75%; 2). D2-D ≦0.3mm; 3). 0.6mm ≦L ≦1.2mm; 4). 0.1mm ≦R2≦0.2mmWL DL1 W1D1 D LW PD1 L1 W1 W2品質管理系統新產品鋼板導入流程及其制作方案PAGE16OF17REV Ab.Pitch=0.5mm的排阻,排容開孔方法見下圖PCB 原始PAD 鋼板建議開孔方案1). D1=D; 2). D2=D+0.1mm3). L1=L+0.1mm; 4). L2=L+0.15mm5). W1=0.20mm; 6). W2=W+0.1mm;7). W3=0.24mm;G.保險絲類元件開孔1). L1'=1/3 *L2). L'=L3). D'=D+0.10mm4). W'=W+0.10mmH.由于ROHS制程中在雙面制程中測試點由于過了兩次回流焊,測試點在過波峰焊時很難上錫,故要求雙面制程中反面測試點需開孔,開孔方法如下:項目PCB PAD要求鋼板開孔要求形狀波峰焊載具ICT 探針要求規格( 鋼板厚度4mil)測試焊盤TEST PAD 30 milPAD開孔孔徑27mil選擇性保護載具WDLW2W3D1L1W1D2L2品質管理系統新產品鋼板導入流程及其制作方案PAGE17 OF 17 REVA項目PCB PAD 要求鋼板開孔要求 形狀 波峰焊載具ICT 探針要求規格( 鋼板厚度4mil)測試通孔 TEST VIA 30 mil PAD10 mil/12mil 鑽孔4點圓形開孔--- 孔徑 12 mil ,7 mil 在pad 上,5 mil 在綠油上選擇性保護載具6.4制作鋼板時需注意以下事項6.4.1 確認PCB 進板方向并和生技溝通按確認後的進板方向制作程式; 6.4.2 在製做鋼板時,Soldmask 和Paskmask 需結合著看, 可能出現以下狀況:6.4.2.1 在Paskmask 層有PAD 但是Soldmask 層被覆蓋了, 如果按Paskmask 就可能造成多開孔,如Mounting Hole 經常有此情況;6.4.2.2 在Paskmask 層沒有PAD 但是在Soldmask 層卻開出來, 如果按Paskmask 就可能造成少開孔,如反面測試點經常有此情況;7 記錄保存Record Conservation 8 附件及附表Attachment項目 附件/表單名稱附件/表單編號 1 <<鋼板設計規格及驗收報告>>FHNBDPCA006-04A 2《 鋼板制作流程圖》FHNBDPCA003-14A5mi lR12mill。

新产品导入量产作业规范

修订记录页版次日期修订描述修订者A/0 2017/11/10 内容审核*1.0 目的。

1.1 为确保新产品顺利导入量产阶段,能提供正确完整的技术文件资料及验证新产品的成熟度,以顺利量产。

2.0 组织与权责。

2.1 研发单位:对策分析与设计变更,提供样品及技术相关文件资料及零件采购资料。

2.2 工程单位:(a)承接新产品技术,产品特性及生产作业性评估。

(b )制程安排,包括生产线的评估,绘制工程流程图,QC 工程图之草拟。

同时,还 有负责治具的准备,制程管制,机器设备架设,参数设定及问题分析等。

(c )规划新产品之测试策略,测试设备,治具及软体。

还有负责生产线测试设备的 架设,提供测试计划及测试产出分析。

(d )提出新产品评审日程会议、 3.0品保单位。

(a )产品设计验证测试。

(b )负责新产品品质历史档案的建立 。

(c )根据制造仕様书再次确认各项是否符合工程规格及客户规格。

4.0 资材单位:(a ) 委托加工及材料采购。

(b ) 备料及试作投料。

5.0 生产单位:(a )支援新产品组装。

(b )成品接受及制造技术接受。

6.0组立技术课:(a )功能及可靠度确认(b )新产品工艺流程、作业标准书、标准工时等工艺文件的改善修订。

(c )新产品模具、设备、工装夹具之入帐、管理、使用教导、操作规范的制 订。

7.0生管课:(a )负责新产品量产导入的生产计划编制。

(b )负责新产品量产所需物料的请购及追踪工作。

8.0文管中心:8.1相关资料接收确认与管制。

9.0 作业说明:9.1 新产品导入生产决策:9.1.1当研发单位设计的产品经过P1~P2~P3~P4后,认为新产品已经进入成熟阶段,可以 生产了,但是针对产品的成熟度还需要做设计验证是否可以进入正式量产,所以 经过.会议之决定。

9.2 新产品量产追踪:9.2.1当一个新产品通过多次试产验证可以量产后,产品技术员还需要深入制造现场, 生产中可能存在一些潜在未发现的问题,为了再现性预防及校正,所以要做量产 后追踪。

新产品导入作业规范

5.3.8 CVT/EVT/DVT阶段的问题点需要在下阶段试产前由NPI与客户进行返工改善情况。PVT阶段的遗留设计问题将由NPI转为《试产遗留问题点汇总及进度追踪表》进行持续跟踪。原则上,PVT阶段需要关闭所有设计问题。PVT属最重要阶段,试产问题A、B类重大问题点未关闭,未达到转PVT标准,要求客户段出示风险转PVT报告,需经由品质、副总签核生效;

4.3PE

4.3.1负责试产过程中的工程技术支持。

4.3.2 负责试产SOP制作和更新,并负责产线操作员的产品试产前培训和上线指导。

4.3.3提供试产过程中的问题点分析和临时改善对策。

4.3.4对产品工艺的可制造性进行评估验证。

4.3.5治具等相关生产设备的设计制作、验证及保养。

4.4 IE

4.4.1负责标准工时的制定和更新。

5、工作内容

5.1试产准备阶段

5.1.1 工程部指派或任命新产品导入之NPI。

5.1.2 NPI协调工厂成立工厂NPI团队,团队成员包括:TE、 PE、IE、QE、SQE、生产和PMC等。NPI 团队成立后将《项目沟通地图》给客户团队,并向客户团队索要联络窗口,便于双方快速有效的沟通。

5.1.3NPI根据客户PMC下达的试产指令,向客户项目获取足够的试产信息和资料,并依据《NPI准备导入check list》进行点检跟踪。资料包括:BOM、生产 DATA、SOP、生产通知书、包装规范、品质检验规范、条码打印模版、测试工具清单、产品软件和夹治具清单等。

5.3.2 PE负责提供不良品原因的改善对策、制程参数和试产问题清单,针对不良品必要时附图。

SMT作业规范

SMT作业规范Version: 11.0、⽬的本規範在於定義SMT作業流程及與各相關單位間之權責關係,以利⽣產作業之遂⾏。

2.0、適⽤範圍:SMT製程之各項產品。

3.0、定義:3.1 ⾃主檢驗:操作員應於⼀定時間量測或檢查⼀次本⾝所製造出來之在製品,以減少不良品之發⽣,或者及早發現製程之異常、降低不良率。

3.2 巡迴稽核:品管⼈員應依各操作之作業指導書之標準及規格值,不定時稽核⼀次製程中之在製品,防⽌作業⼈員的疏忽,以確保產品品質。

3.3 ⾸件檢查:於⽣產線⼀開始⽣產時(含每⽇開機時,或更換產品⽣產時),由檢驗⼈員取1 PCS 檢查確認後,⽅可繼續⽣產。

3.4 S/P:係指SCREEN PRINTER錫膏印刷作業。

3.5 P/P:PICK & PLACE 零件置放作業。

3.6 I/R :INFRA RED REFLOW 迴焊溶錫作業。

4.0、參考資料:4.1 產品鑑別與追溯管理程序書4.2 製程管理程序書4.3 ⽣產設備管理程序書4.4 製程檢驗管理程序書4.5 量具/儀器管理程序書4.6 不合格品管理程序書4.7 矯正及預防措施管理程序書4.8 倉儲、包裝、搬運與交貨管理4.9 內部品質稽核管理程序書4.10 教育訓練管理程序書5.0配合單位:5.1 ⽂管中⼼。

5.2 總務⼈事單位。

5.3 ⽣管單位。

5.2 總務⼈事單位。

5.3 ⽣管單位。

5.3 ⽣管單位。

5.4品管單位。

Version: 15.5⽣產技術單位。

5.6⽣產單位6.0作業內容:6.1⽣產排程與發派⼯單6.1.1 ⽣管單位依據產品種類、⽣產量統計資料、設定⽇產能,排定SMT排程並開⽴製造⼯單。

6.1.2 SMT單位將⽣產排程填寫於各線⽣產進度管制看板,以公怖當⽇排程及各時段計劃產量,並據以管制進度。

6.2 ⽣產前準備⽂件準備6.2.1⽂件準備6.2.1.1 ⽂管中⼼發⾏⽣產技術單位所製作、編修之零件符號對照表。

6.2.1.2 ⽣產技術單位a、⾸次⽣產之機種,事先建⽴程式並傳輸。

新产品导入管理程序

编制:

审核:

批准:

序号

修改日期

修订内容

版次

修订人

审核人

批准人

为了规范新产品从订单接收、模具开发设计、打样、试产及向量产转移各阶段的管控流程,明确各部门职责和权限,确保公司新产品顺利导入量产阶段,满足客户要求。

适用于本公司新产品从订单接收到样品完成转量产的全过程。

3.术语

PMC:生产及物料控制。

6.6.2 SMT:工艺工程根据客户提供的《BOM表》、《GERBER文件》、《贴片CAD文件》作成相关SOP、贴片程序、治工具、料站表等。

6.7 项目评审

6.7.1项目部组织模具、PMC、品质、采购、注塑、SMT等部门召开项目评审会议

6.7.2评审有疑问,则由项目总结相关问题点继续跟客户沟通,直至问题解决

4.8.3对供应商进行品质管理,跟进供应商对异常物料处理,负责推动供应商进行品质改善。

主导

部门

执行

部门

流程图

输出相关文件/记录

业务部

《市场信息输入表》

项目部

《项目管理表》

业务部

《合同评审记录》

业务部

《产品报价单》

业务部

《合同审批记录》OA流程

项目部

《BOM清单》

项目部

SMT

《项目计划进度表》--模具/注塑

6.10 试模/试产

6.10.1试模(模具注塑):项目部填写《试模申请单》给到注塑部,由注塑部安排机台进行试模打样,并输出《试模报告》。具体流程参考《工装模具管理程序》。根据试模打样结果,相关部门输出相应的SOP、SIP、PDS、POP。

6.10.2试产(SMT):SMT工艺工程现场异常确认,不良信息收集、记录。并形成《SMT试产确认总结报告》。根据试产结果,相关部门输出相应的SOP、SIP、POP。

SMT生产作业指导规.ppt

锡膏的取用原则是:先进先出

印刷作业

锡膏从冰箱取出需填写“锡膏领用记录表”与“控制使用标签” “控制使用标签”上需填上“可使用时间”

锡膏的取用

锡膏从冰箱取出需回温8小时方可使用

锡膏使用前必须要经过搅拌方可开瓶使用

印刷作业

锡膏的搅拌 记得要添写 搅拌时间哦

锡膏搅拌分自动搅拌和手动搅拌 自动搅拌时间为:1.5分钟 手动搅拌时间为:3-5分钟

锡膏的添加原则是:少量多次添加 添加完锡膏后刮刀和铲刀必须清洁干净放置于清洁布上

印刷工艺流程

清板、检查再印刷

流入下制程

NG

OK

印刷检查

生产准备 顶针、PCB板定位

安装钢网和刮刀

图形对准、设置参数

添加锡膏试印刷

首件印刷并检查 OK

连续印刷

NG 图形对准、设置参数

生产准备

开机: 1.检查设备的安全性,排除在开机、运行时可能给机器造成危险的因素。 2.检查设备的电、气是否接通。 3.按设备的操作细则顺序开机。

第四步骤:此时左右两边的红灯亮都为 NG.左边:LOW是电流偏低,右 边:HIGH是电流偏高.

集合早会 检讨前一天工作状况(包括品质、效率、纪律、5S等)

针对前一天品质异常进行分析及对策进行全员宣达

安排当天各线生产排程并重点说明生产机种注意事项

提醒各机台负责人员对机器进行点检并签名 当天生产过程中时刻注意各自工作区域骨的5S状况 生产过程中一定要按SOP作业等具体事项。

3.印刷机参数一般无需做调整,设备维护课有各机种参数表,不能轻意变更。

添加锡膏试印刷

1.将锡膏均匀沿刮刀宽度方向施加在钢网开孔图形前。 2.注意不要把焊膏加到钢网的漏孔上。 3.锡膏首次添加量不宜太多,能使印刷机刮刀宽度方向形成约Φ20 ㎜左右的半

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.2.1 ME/RD主导产前会议

与会主要人员的确认(Linemaster、指导员、物料、SMT工程、ME、ATE、R&D、PMC、TE等,必要时可邀请业务人员参加);会议主题:A Review料况,B:SMT program(SMT、ATE、Router、F/T)、fixture,C:Review前一阶段的open issue及讲解重点注意事项,D:不同厂商PCB投入配置的数量等,D:不同厂商PCB投入配置的数量等,E.工单开立时间,F.各单位所需控制时间

2.2场合

本说明书适用于机板制造部(课)PD线

3.参考文件:

无

4.内容:

4.1新机种各负责单位职责

4.1.1PM负责整个新机种导入生产线过程

4.1.2RD生产制造数据准备,必要物料准备,内部行文的确认,产线技术支持等

4.1.3ME负责与R&D、PMC、SMT工程、物料等沟通,产前会议主持,SOP订定与审核,SMT使用治具制作;生产制程控制,测温板制作;炉温测定;产后Open issue、DXF确认,会议召开,请相关部门提供负责人及窗口方便数据传送与沟通等

Quanta Computer Inc.

Subject : SMT新产品导入生产作业规范说明书

DOC NO.:E3-002

SMT NPIoperationstandard synosis

Rev:3A

Effective Date :01/16/2011

Description :

Page

1

of

6

本说明书为SMT新产品导入生产作业提供正确的操作规范及

4.3.4试产阶段的注意事项

ME在试产时主导整个试产过程,RD须到生产现场并提供技术支持,将不接受RD现场任何的工程变更,不接受追加后制程设计作业方式.

4.4新机种试产后的作业

4.4.1PD物料收回试产后剩余材料;生产线提供ATE Station

Bad parts tracking list给ME,A;B;C Test试产工单,SMT完成后产线帮忙测试并包装,不良板直接转RD维修或者CKD QRDC。一周内必须结工单,每日更新试产进度表及ATE&F/T report,至工单结束,BGA Repair新BGA type需制作植球治具

4.1.4PMC生产排程拟定及料况的控制

4.1.5SMT工程对设备程序编写,制程不良现象处理,裁板治具制作,裁板程序编写,编写及调试SPI及AOI程序,不良问题回馈与处理等并作记录存盘

4.1.6ATE工程对ICT程序编写,ICT治具制作,不良问题回馈与处理

4.1.7PD物料中心;试产所需要各种物料准备与分发等,人员工作安排,分配与管理,不良问题回馈与处理,维修记录,工单结案

始生产,任何设计或制程问题需及时解决,唯各站都确认OK后进入第二阶段.

4.3.2第二阶段执行事项

生产数量控制在10~20PCS,进一步确认SMT,ATE&F/T Program,Fixtur.

4.3.3第三阶段执行事项正常生产

产线各站(AOI,QC,ATE,F/T)报表统计完整,每二小时更新各站PCBA状况.

2) ICT fixture schedule:.a. Development program : 3天b. Building fixture : 2周c. Debug program & fixture : 3天

4.4.5产线协助RD Rework时注意事项

需由R&D提供Rework Sample及行文图表.内容需含ECN前后电气及外观差异,ECN与BOM未Release前之内部行文须会签ME,产线,材料需求.由R&D填写领料单交由物料扣帐,ECN or行文需会签制造级RD协理级以上主管签核,RD Rework ISSUE Report list。

4.1.8TE工程对F/T治具制作,治具异常问题的处理

4.1.9EE与RD确认FCT治具,release治具list给TE team.负责FCT测试程序编写及测试OK ,负责测release Bios程序及刻录,与SE确认测试程序并编写FCT测试

SOP,分析FCT不良,回馈给RD.试产后总结Bug List.

4.5新机种试产后的Issue List作业

PD/ICT/ME/TE/EE/SMT工程要在试产完一周后提出新产品的设计问题,制程问题,测试问题,设备问题由ME汇总,再找RD进行新产品试产后的Open issue meeting.

5.作业流程图:

6.历史变更记录

无

7.附件

无

4.4.2RD提前知会物料收回试产剩余独用料,留2PCS Pass PCBA,A,B Stage: Rework & Debug由R&D自行处理),RD协助产线对ICT fail MB维修,同时培训OP技能。(NB23有此项)

4.4.3ME召开试产后会议, (组长,物料,SMT工程,ME,ATE等),主导发出Colse meeting时间,一周内各单位整理并发出试产报告给RD、PM解决问题,每个item需R&D提供具体时间,需改善材料的样品在下一次build之前收到做确认, Open issue需要注意以下几项:

项次内容页次

1.

2.

3.

4.

5.

6.

7.附件--------------------------------------------------------6

1.目的:

本说明书为SMT新产品导入生产作业提供正确的操作规范及依据,以提高试产效率

2.使用范围与场合:

2.1适用范围

本说明书叙述机板制造部(课)新产品导入生产作业

4.2.2 PMC工单开立,投入/产出/出贷时间确认;

4.2.3物料的确认

Review各种材料,已拆封或重新封装的MSD须点数及烘烤,同物料人员与R&D清点材料,并列出缺料状况表,R&D准备之材料以整卷为原则,便于SMT置件,BOM Release后如再需修改,于试产前24小时发内部行文,以修改程序及物料准备材料

4.2.4了解其他单位的准备状况(Shop floor,BOM,SOP,test program,machine bug list…………)

SOP/钢网/底座/Barcode/Shop floor routing站别的确认,产品的测试治具(A test或R&D特别要求不做测试者可不制作)根据Pilot run数量,决定架设测试站数量,试产前一天必须架设完毕(须包含重测站,小板测试站和维修所必须的治具),与RD确认所缺的治具List及数量,确定为RD备或自备,Pass相关信足数量提出申购。

1)所有Component的PAD设计是否完善;

2)所有的Connector, Nut均需要Reel或Hard Tray包装方式是否符合设备置件要求;

3)Router的最大可裁力点评估

4)所有PCB均需要在板边空白处以白漆的形式留出AOIBar-Code所需的空间;

5)ICT测试点Coverage需要达到97.5%以上。

4.3新机种试产时的作业

4.3.1第一阶段执行事项(FAI 5PCS,除NB6 FAI 6 PCS)

第1pcs用于对料,必须由ME及R&D共同Check,第2,3,4pcs用于SE300设定,Debug AOI Program及贴片程序及坐标等;OK进行下一片生产,第5pcs用于Profile测试,Profile在未被Check OK前,请不要继续生产,在ATE, Function确认OK后方可开

Revision Status

依据,以提高试产效率

Page

Revision

1~6

3A

Reason for Changes :

Concurred by :

NB3SMT

Copy to :

Prepared by :

Reviewed by :

Approved by :

This Information Is Confidential And Proprietary To Quanta And Shall Not Be Reproduced Or Otherwise Disclosed To Anyone Other Than Quanta Employees Without Written Permission From Quanta Computer Inc.

4.4.4ICT R&D Cad file release前经ICT工程师的核准.测试点安排要求100%。如未达目标请R&D提出说明。B Stage:ICT工程Cad file release后2天提出测试点layout coverage与测试点需变更item.C Stage:

1) Building ICT fixture requirement: a. The schematic of new revision. b. The golden board of the new revision. c. T he bare board of the new revision. d. The cad file of the new revision.