减速器传动装置分析设计

机械课程设计说明书,行星齿轮减速器传动装置设计(单级)

基于行星轮减速器的传动装置设计学院: XXXXXXXXXXXXXXX专业:机械设计制造及其自动化班级:机械 xxx学号: XXXXX姓名: XXXXX指导老师: XXXXXXX目录一、设计选题............................. 错误!未定义书签。

应用背景.............................. 错误!未定义书签。

题设条件.............................. 错误!未定义书签。

二、传动装置的方案设计................... 错误!未定义书签。

选取行星齿轮传动机构................. 错误!未定义书签。

总体传动机构的设计................... 错误!未定义书签。

三、传动装置的总体设计................... 错误!未定义书签。

选择电动机........................... 错误!未定义书签。

传动系统的传动比...................... 错误!未定义书签。

传动系统各轴转速/功率/转矩........... 错误!未定义书签。

四、减速器传动零件的设计................. 错误!未定义书签。

齿轮的设计计算与校核................. 错误!未定义书签。

确定各齿轮的齿数.................. 错误!未定义书签。

初算中心距和模数.................. 错误!未定义书签。

齿轮几何尺寸计算................... 错误!未定义书签。

齿轮强度校核(受力分析/接触弯曲强度校核)错误!未定义书签。

轴/轴承/联轴器/键的设计计算与校核.... 错误!未定义书签。

行星轴设计(轴/轴承)............. 错误!未定义书签。

行星架结构设计.................... 错误!未定义书签。

减速器毕业设计

减速器毕业设计

减速器是一种常见的机械传动装置,广泛应用于各个领域中。

本文的毕业设计目标是设计一种小型减速器,以实现高效率、低噪音和稳定的运行。

首先,需要进行减速器的结构设计。

考虑到减速器的使用需求,设计采用了螺旋伞齿轮传动结构。

该结构具有传动效率高、传动平稳等优点。

通过计算和选型,确定了减速器的减速比,并设计了减速器的齿轮尺寸和齿数。

其次,需要进行减速器的材料选择和强度计算。

在材料选择上,考虑到减速器的使用环境和传动力矩要求,选用了高强度钢材作为主要材料。

通过应力分析和强度计算,保证减速器在正常工作负载下不会发生弯曲、断裂等问题。

接下来,需要进行减速器的润滑设计。

润滑是减速器正常运行的关键,能够减少磨损和摩擦,延长使用寿命。

设计采用了油润滑方式,并选用了适当的润滑油。

通过润滑油的供给方式和润滑系统的设计,保证减速器在工作过程中能够良好的润滑。

最后,进行减速器的性能测试和分析。

通过实际搭建小型减速器样机,进行加载和负载测试。

通过测试数据的分析,评估减速器的传动效率、噪音和运行稳定性等性能指标。

综上所述,本文的毕业设计是设计一种小型减速器,通过结构设计、材料选择、强度计算、润滑设计和性能测试等环节,实

现高效率、低噪音和稳定的运行。

该设计对于提高传统减速器的性能和优化其应用具有一定的实际意义。

蜗轮蜗杆减速器设计

蜗轮蜗杆减速器设计介绍蜗轮蜗杆减速器是一种常用于工业机械传动中的减速装置。

它由蜗轮和蜗杆组成,利用蜗杆旋转的连续螺旋线与蜗轮齿面的啮合相互作用,实现转速的降低,扭矩的增大。

在工业领域中,蜗轮蜗杆减速器被广泛应用于各种设备和机械中,例如机床、输送机、起重机、冶金设备等。

本文将对蜗轮蜗杆减速器的设计进行介绍,包括其结构、工作原理和设计要点等。

结构蜗轮蜗杆减速器的基本结构包括蜗轮、蜗杆、轴承、壳体等部分。

蜗轮是一个圆盘状零件,其周边有一系列的齿,用于传递动力。

蜗杆是一个螺旋线状的零件,其上有几个螺旋齿,通过转动带动蜗轮。

轴承用于支撑蜗杆和蜗轮,确保其平稳运转。

壳体起到一个保护和支撑的作用,同时避免润滑脂泄漏。

工作原理蜗轮蜗杆减速器的工作原理可以简单概括为以下几个步骤:1.当蜗杆旋转时,由于其螺旋线的特性,蜗齿会逐渐将蜗轮齿面推动。

2.蜗轮在蜗齿的作用下开始转动,同时蜗杆不断推动蜗轮。

3.通过蜗轮的转动,输入轴上的动力被减速,并输出到输出轴。

4.输出轴上的转速较输入轴慢,但扭矩较大。

由于蜗轮蜗杆减速器的工作原理,使得其适用于需要大扭矩和较低转速的应用场景。

设计要点在进行蜗轮蜗杆减速器的设计时,有一些要点需要注意:1.选择正确的材料:蜗轮蜗杆通常由硬质合金材料制成,以确保其耐磨损和耐腐蚀的特性。

2.确定减速比:根据应用场景的需求,选择合适的减速比,以实现所需的输出速度和扭矩。

3.减速器的尺寸和重量:在设计过程中要考虑减速器的尺寸和重量,以确保其适应所安装的设备。

4.轴承的选择和安装:合适的轴承可以提供减速器稳定和平稳的运行。

5.润滑系统的设计:合适的润滑系统能够降低摩擦和磨损,延长减速器的使用寿命。

结论蜗轮蜗杆减速器是一种常用的工业传动装置,其结构简单,工作可靠。

通过合理的设计,可以实现所需的输出速度和扭矩。

在设计过程中,需要考虑选材、确定减速比、尺寸和重量、轴承选择和安装以及润滑系统设计等要点。

这些设计要点对于确保减速器的性能和寿命至关重要。

【精品】毕业设计---单级斜齿圆柱齿轮减速器设计

【精品】毕业设计---单级斜齿圆柱齿轮减速器设计目录一.设计要求 (4)1.1传动装置简图 (4)1.2原始数据 (4)1.3工作条件 (4)二.传动系统的总体设计 (6)2.1电动机的选择 (6)2.1.1选择电动机类型 (6)2.1.2选择电动机容量 (6)2.1.3确定电动机转速 (6)2.2传动装置运动和动力参数的计算 (7)2.2.1计算总传动比及分配传动比 (7)2.2.2计算传动装置各轴的运动和运动参数 (7)2.2.2.1各轴轴转速 (7)2.2.2.2各轴的输入功率 (8)2.2.2.3各轴的输入转矩 (8)三 V带及带轮结构设计 (10)4.1 一级斜齿轮大小齿轮的设计 (12)4.1.1选精度等级,材料及齿数 (12)4.1.2按齿面接触强度设计 (12)4.1.3 按齿根弯曲强度设计 (14)4.1.3.1确定参数 (14)4.1.3.2 设计计算 (15)4.1.4几何中心距计算 (15)4.1.5齿轮受力分析 (16)五轴的计算 (17)5.1 齿轮轴的设计 (17)5.1.1基本参数 (17)5.1.2初步确定轴的最小直径 (17)5.1.3轴的结构设计 (18)5.1.4轴的受力分析 (19)5.1.5按弯扭合成应力校核轴的强度 (21)5.1.6精确校核轴的疲劳强度 (21)5.2低速轴的设计 (22)5.2.1材料选择及热处理 (22)5.2.2初定轴的最小直径 (23)5.2.3轴的结构设计 (23)5.2.4轴的受力分析 (25)5.2.5精确校核轴的疲劳强度 (27)六轴承、润滑密封和联轴器等的选择及校验计算 (31)6.1轴承的确定及校核 (31)6.1.1对初选高速及轴承7306C校核 (31)6..1.2对初选低速轴承7211AC进行校核 (34)6.2键的校核 (36)6.2.1齿轮轴上的键连接的类型和尺寸 (36)6.2.2大齿轮轴上的键 (36)6.3联轴器的校核 (37)6.4润滑密封 (37)七.箱体端盖齿轮的位置确定 (38)八.设计小结 (39)九、参考文献 (40)一.设计要求1.1传动装置简图带式运输机的传动装置如图所示1.2原始数据带的圆周力F/N 带速V(m/s) 滚筒直径D/mm2400N 2 4001.3工作条件三班制,使用十年,连续单向运载,载荷平稳,小批量生产,运输链速度允许误差为链速度的±5%.传动方案如下图所示二.传动系统的总体设计2.1电动机的选择2.1.1选择电动机类型按工作要求选用Y 型全封闭自扇冷式笼型三相异步电动机,电压为380V 2.1.2选择电动机容量电动机所需工作功率为awdp pη=又wwFVPη1000=根据带式运输机工作机的类型,可取工作机效率96.0=w η传动装置的总效率433221ηηηηη⋅⋅⋅=a 查课本表10-2机械传动和摩擦副的效率概略值,确定各部分效率为:联轴器效率99.01=η,滚动轴承传动效率(一对)99.02=η,齿轮转动效率99.03=η,V 带的传动效率96.04=η;代人得:893.096.099.099.099.032=⨯⨯⨯=a ηW η为工作机效率,96.0=W η所需电动机功率为KWFV P a W d 60.5893.096.01000224001000=⨯⨯⨯==ηη 电动机额定功率cdP 约大于dP ,由课本第19章表19-1所示Y 系列三相异步电动机的技术参数,选电动机额定功率cd P =7.5 2.1.3确定电动机转速卷筒轴工作转速为min 5.95min 4002100060100060r r D n =⨯⨯⨯=⨯=ππ V 带传动的传动比为2~4单级圆柱齿轮减速一般传动比范围为3~6 则总传动比合理范围为i=6~24故电动机转速可选范围min 2292~573min 5.95)24~6(''r r n i n d d =⨯=⋅=,符合这一范围的同步转速有750r/min 、960r/min 、1440r/min ,750r/min 不常用,故选择1440r/min 的电方案优点:结构简单、带传动易加工、成本低,可吸震缓冲,应用较广泛。

减速器的结构及其设计

减速器的结构及其设计减速器是一种机械传动装置,主要由驱动轴、传动轴、主动轮、从动轮、齿轮箱等组成。

减速器的结构和设计根据实际应用需求和传动原理来确定,下面将详细介绍几种常见的减速器结构及其设计。

1.平行轴硬齿面减速器平行轴硬齿面减速器是一种常见的减速器结构,主要用于传动轴之间的平行传动。

其结构由两组平行的齿轮组成,一组为主动轮,一组为从动轮。

主动轮和从动轮之间通过啮合的齿轮进行传动。

设计时需要考虑齿轮的模数、齿数、压力角等参数,以及轴承的选用和润滑油的供给。

2.斜齿轮减速器斜齿轮减速器是一种传动角度不为90度的减速器结构,主要用于传动轴之间的非平行传动。

其结构和平行轴硬齿面减速器类似,由主动轮和从动轮组成,但齿轮轴的轴线与传动轴之间的角度不为90度。

设计时需要考虑斜齿轮的啮合角度、齿轮的模数、齿数等参数,以及轴承的选用和润滑油的供给。

3.行星齿轮减速器行星齿轮减速器是一种常见的高效、紧凑的减速器结构,主要用于需要较大减速比的传动应用。

其结构由一个太阳轮、多个行星轮和一个内部齿圈组成。

太阳轮是主动轮,行星轮是从动轮,内部齿圈是固定不动的。

设计时需要考虑齿轮的模数、齿数、行星轮的数量等参数,以及轴承的选用和润滑油的供给。

4.锥齿轮减速器锥齿轮减速器是一种用于传动轴之间的交叉传动的减速器结构,主要用于需要进行角度传动的应用。

其结构由一个主动轮和一个从动轮组成,主动轮和从动轮的齿轮轴之间的交叉角度一般为90度。

设计时需要考虑锥齿轮的模数、齿数、压力角等参数,以及轴承的选用和润滑油的供给。

减速器的设计中需要考虑多种因素,如载荷、转速、传动比、噪声、摩擦、磨损等。

一般来说,设计减速器时需要确定一些基本参数,如输入转速、输出转速、额定载荷、传动比等,然后根据这些参数进行齿轮的设计和选型,同时还需要进行热力学分析、强度分析、动力学分析等,以确保减速器的性能和可靠性。

在减速器的设计中,还需要考虑材料的选择以及加工工艺的确定。

机械设计课程设计步骤减速器的设计

目录第一章传动装置的总体设计一、电动机选择1.选择电动机的类型2.选择电动机的功率3.选择电动机的转速4.选择电动机的型号二、计算总传动比和分配各级传动比三、计算传动装置的运动和动力参数1.各轴转速2.各轴功率3.各轴转矩4.运动和动力参数列表第二章传动零件的设计一、减速器箱体外传动零件设计1.带传动设计二、减速器箱体内传动零件设计1.高速级齿轮传动设计2.低速级齿轮传动设计三、选择联轴器类型和型号1.选择联轴器类型2.选择联轴器型号第三章装配图设计一、装配图设计的第一阶段1.装配图的设计准备2.减速器的结构尺寸3.减速器装配草图设计第一阶段二、装配图设计的第二阶段1.中间轴的设计2.高速轴的设计3.低速轴的设计三、装配图设计的第三阶段1.传动零件的结构设计2.滚动轴承的润滑与密封四、装配图设计的第四阶段1.箱体的结构设计2.减速器附件的设计3.画正式装配图第四章零件工作图设计一、零件工作图的内容二、轴零件工作图设计三、齿轮零件工作图设计第五章注意事项一、设计时注意事项二、使用时注意事项第六章设计计算说明书编写第一章 传动装置总体设计一、电动机选择1.选择电动机的类型电动机有直流电动机和交流电动机;直流电动机需要直流电源,结构复杂,价格较高;当交流电动机能满足工作要求时,一般不采用直流电动机,工程上大都采用三相交流电源,如无特殊要求应采用三相交流电动机;交流电动机又分为异步电动机和同步电动机,异步电动机又分为笼型和绕线型,一般常用的是Y 系列全封闭自扇冷式笼型三相异步电动机,它具有防止灰尘、铁屑或其他杂物侵入电动机内部的特点,适用于没有特殊要求的机械上,如机床、运输机、搅拌机等;所以选择Y 系列三相异步电动机;2.选择电动机的功率电动机的功率用额定功率P ed 表示,所选电动机的额定功率应等于或稍大于工作机所需的电动机输出功率P d ;功率小于工作要求则不能保证工作机正常工作,或使电动机长期过载,发热大而过早损坏;功率过大,则增加成本,且由于电动机不能满载运行,功率因素和效率较低,能量不能充分利用而造成浪费;工作机所需电动机输出功率应根据工作机所需功率和中间传动装置的效率等确定;工作机所需功率为:w w1000FvP η=,ηw ——工作机卷筒的效率,查吴宗泽P5表1-7;工作机所需电动机输出功率为:w w321234d P P P ηηηηη==,η1 ——带传动效率;η2——滚动轴承效率;η3 ——齿轮传动效率;η4——联轴器效率,查吴宗泽P5表1-7;电动机的额定功率:P ed =启动载荷/名义载荷×P d ,查吴宗泽P167表12-1选择电动机的额定功率; 3.选择电动机的转速具有相同额定功率的同类型电动机有几种不同的同步转速;低转速电动机级数多,外廓尺寸较大,质量较重,价格较高,但可使总传动比及传动装置的尺寸减小,高转速电动机则相反,应综合考虑各种因素选取适当的电动机转速;Y 系列三相异步电动机常用的同步转速有3000r/min 、1500r/min 、1000r/min 和750r/min,一般多选同步转速为1500r/min 和1000r/min 的电动机;为使传动装置设计合理,可根据工作机的转速要求和各级传动机构的合理传动比范围,推算出电动机转速的可选范围,即n d =i 1i 2…i n n w ,n d 为电动机可选转速范围,i 1,i 2,…,i n 为各级传动机构的合理传动比范围,n w 为工作机转速; 工作机转速:w 601000v n πD⨯⨯=查吴宗泽P188表13-2知:i V 带传动=2~4,i 单级圆柱齿轮传动=2~5,则电动机转速的可选范围为 n d =2~4×3~5×3~5×n w 电动机转速推荐选择1500r/min 4.选择电动机的型号根据电动机额定功率和转速,由吴宗泽P167表12-1确定电动机型号; 电动机的主要外形尺寸和安装尺寸吴宗泽P168表12-3① 中心高:H ② 外形尺寸:L ×AC /2+AD ×HD ③ 地脚安装尺寸:A ×B ④ 地脚螺栓孔直径K ⑤ 轴伸尺寸:D ×E ⑥ 装键部位尺寸:F ×G二、计算总传动比和分配各级传动比总传动比为i ,带传动的传动比比为i 0,高速级齿轮传动的传动比为i 1,高速级齿轮传动的传动比为i 2; 在已知总传动比要求时,合理选择和分配各级传动机构的传动比应考虑以下几点 1各级传动比都应在推荐的合理范围以内吴宗泽P188表13-2;2应使各传动件的尺寸协调,结构合理,避免相互干涉碰撞;例如由带传动和齿轮减速器组成的传动中,一般应使带传动的传动比小于齿轮传动的传动比;若带传动的传动比过大,将使大齿轮过大,可能会出现大带轮轮缘与底座相碰;推荐i 0=2~;对于两级齿轮减速器,两级的大齿轮直径尽可能相近,以利于浸油润滑,一般推荐高速级传动比i 1=~i 2;m w n i n == i 0=2~=2i == i 1=~i 2= n m 为电动机满载转速 三、计算传动装置的运动和动力参数机械传动装置的运动和动力参数主要是指各轴的转速、功率和转矩,它是设计计算传动件的重要依据;为进行传动件的设计计算,需先计算出各轴的转速、功率和转矩;一般按电动机至工作机之间运动传递的路线推算各轴的运动和动力参数;1.各轴转速Ⅰ轴 :0i n n m I =;Ⅱ轴 :1i nn I =Ⅱ;Ⅲ轴 :2i n n II =Ⅲ 2.各轴功率Ⅰ轴:1η⨯=d I P P ;Ⅱ轴:32ηη⨯⨯=I P P Ⅱ;Ⅲ轴:32ηη⨯⨯=ⅡⅢP P3.各轴转矩Ⅰ轴:I I I n P T 9550=;Ⅱ轴 II II II n P T 9550=;Ⅲ轴 IIIIII III n PT 9550=设计传动装置时,一般按工作机实际需要的电动机输出功率P d 计算,转速则取满载转速第二章传动零件设计计算一、减速器箱体外传动零件设计1.带传动设计1已知条件:工作机实际需要的电动机输出功率P d,小带轮转速为电动机的满载转速n m,传动比为i0,每天工作16小时,载荷变动小,轻载启动;2设计步骤见教材P163~164;补充步骤9计算大小带轮的最大直径d a教材P160~161;3注意事项:①此时应检查小带轮的最大直径与电动机的安装尺寸是否干涉,即小带轮的最大直径是否大于电动机的中心高,若大于则会干涉,若小于则不会干涉;②大带轮的最大直径与传动装置的外廓尺寸是否干涉的检查待减速器的中心高确定后进行;二、减速器箱体内传动零件设计1.高速级齿轮传动设计1已知条件:斜齿圆柱齿轮传动,输入功率为P I,小齿轮转速为n I,传动比为i1,由电动机驱动,工作寿命为10年,每年工作300天,每天工作16小时,轻微冲击,转向不变;2设计步骤见教材P211~213,P218~221;3注意事项:①齿轮材料要求:若采用齿轮轴时,齿轮的材料应兼顾轴的要求,选用45钢,同一减速器的各级小齿轮或大齿轮的材料若没有特殊要求选用相同的牌号,以减少材料牌号和降低加工的工艺要求;高速级常为齿轮轴,推荐选用45钢;②齿轮传动的尺寸与参数取值原则:法面模数m n取为标准值,齿数z、中心距a、齿宽b取为整数,螺旋角β准确到“秒”,分度圆直径准确到小数点后2到3位;4齿轮的参数和几何尺寸列表m n1=,β1=,z1=,z2=,d1=,d2=,a I-II=,b1=,b2=,d a1=,d a2=,d f1=,d f2=5根据上述计算尺寸判断齿轮的结构形式教材P229,若为实心式在轴的结构设计时应注意判断是否采用齿轮轴;2.低速级齿轮传动设计1已知条件:斜齿圆柱齿轮传动,输入功率为P II,小齿轮转速为n II,传动比为i II,由电动机驱动,工作寿命为10年,每年工作300天,每天工作16小时,轻微冲击,转向不变;2设计步骤见教材P211~213,P218~221;3注意事项:与高速级齿轮传动设计相同;4齿轮的参数和几何尺寸列表m n3=,β3=,z3=,z4=,d3=,d4=,a II-III=,b3=,b4=,d a3=,d a4=,d f3=,d f4=5与高速级齿轮传动设计相同;三、选择联轴器类型和型号1.选择联轴器类型联轴器除连接两轴并传递转矩外,有些还具有补偿两轴因制造和安装误差而造成的轴线偏移的功能,以及缓冲、吸振、安全宝华等功能,故要根据传动装置工作要求选择联轴器的类型;本减速器的低速轴与工作机轴用联轴器相连,由于联轴器连接的这两根轴的转速较低,传递的转矩较大,减速器与工作机常不在同一底座上,要求有较大的轴线偏移补偿,因此常选用无弹性元件的挠性联轴器,如齿式联轴器;2.选择联轴器型号标准联轴器主要按传递的转矩、转速和轴的直径来选择型号,型号的选择在减速器的低速轴设计时确定;第三章装配图设计装配图是表达各零部件结构形状、相互位置与尺寸的图样,也是表达设计人员构思的基本语言;它是绘制零部件工作图及零部件生产、机器组装、调试、维护的主要依据;设计装配工作图时,要综合考虑工作条件、强度、刚度、加工、装拆、调整、润滑、维护和经济性等方面的要求,要用合理和足够的视图表达清楚;装配图设计内容多、复杂,要边画、边算、边改;减速器装配图设计步骤:①减速器装配图设计准备②绘制装配草图:画出传动零件、箱体内壁线和轴承座孔端面的位置,进行轴的结构设计,校核轴和键的强度,计算轴承的寿命③进行传动零件和轴承端盖的结构设计,选择轴承的润滑和密封方式④设计减速器的箱体和附件⑤检查装配图⑥画正式装配图一、装配图设计的第一阶段1.装配图的设计装备1准备有关设计数据联轴器:毂孔直径和长度低速轴设计时确定;带轮:毂孔直径和长度高速轴设计时确定;齿轮的主要参数及尺寸:中心距、分度圆直径、齿顶圆直径、齿宽;减速器的结构尺寸:各种螺栓、壁厚、减速器内各零件的位置尺寸;2选择图样比例和视图布置比例尺一般选择1:1或1:2;一般有三个视图,必要时还应有局部视图、向视图和局部放大图;根据减速器传动零件的尺寸,估计减速器的轮廓尺寸,同时考虑标题栏、明细表、技术特性、技术要求等所需空间,合理布置视图;参考复印P16图4-1;2.减速器的结构尺寸减速器一般由箱体、轴系零部件、附件三大部分组成;1一般用途的减速器箱体采用铸铁制造,箱体结构图见复印P16图4-2,箱体的主要结构尺寸确定参考复印P18表4-1,各符号的含义见复印P16图4-2和复印P19表4-3;2减速器中各零件的位置尺寸确定参考复印P19表4-2,各符号的含义见复印P22图4-6;注意事项:此时应检查大带轮的最大直径是否与地面发生干涉,即大带轮的最大直径是否大于减速器的中心高,若大于则会干涉,若小于则不会干涉;3.减速器装配草图设计第一阶段主要任务:确定减速器内各传动零件的轮廓位置,箱体的内壁线和轴承座孔端面;先从主视图和俯视图入手,确定箱体结构时再补齐左视图;从箱体内的传动零件画起,由内向外,内外兼顾;参看复印P22图4-6;1画出传动零件的中心线;2画出齿轮的轮廓:从中间轴开始画,主视图两个大齿轮画齿顶圆和分度圆,两个小齿轮画分度圆;俯视图上画出相应齿轮的齿顶圆、分度圆和齿宽,中间轴上两齿轮端面间距为Δ4;3画出箱体内壁线:主视图上距低速级大齿轮齿顶圆Δ1的距离画箱盖部分内壁线,根据壁厚δ画部分外壁线;俯视图上按两小齿轮端面与箱体内壁间的距离Δ2画出沿箱体长度方向的两条内壁线,沿箱体宽度方向画出距低速级大齿轮齿顶圆Δ1的一侧内壁线;高速级小齿轮的一侧内壁线及箱体结构暂不画;4确定箱体轴承座孔端面位置:根据轴承座孔长度L1,即可画出箱体轴承座孔外端面线;二、装配图设计的第二阶段主要任务:进行轴的结构设计,确定联轴器和轴承的型号,轴承端盖的结构尺寸设计;对低速轴进行轴和键的强度校核、轴承的寿命计算;1.中间轴的设计已知条件:Ⅱ轴的输入功率PⅡ、转速nⅡ和转矩TⅡ设计步骤:1拟定轴上的装配方案:如图1所示2初步确定轴的最小直径:mind A,最小直径无需增大;3确定轴的直径①dⅠ-Ⅱ= dⅤ-Ⅵ≥d min,且满足滚动轴承的内圈孔径确定滚动轴承的代号:按照载荷情况选择滚动轴承的类型代号选用圆锥滚子轴承吴宗泽P75或角接触求轴承吴宗泽P73,根据轴的直径确定轴承的内径代号,轴承的尺寸系列代号一般先按中等宽度选取根据轴承的类型查相应的轴承标准表,即对相同类型和内径的轴承选择轴承标准表中C r较大的轴承;根据轴的直径确定轴承的内径代号,写出轴承的代号及其尺寸d II×D II×T II=轴承端盖的设计:选凸缘式轴承盖,尺寸计算见吴宗泽P166表11-10,m II=L1-T II-Δ3②dⅡ-Ⅲ= dⅣ-Ⅴ>dⅠ-Ⅱ,且满足吴宗泽P11表1-16的标准尺寸③dⅢ-Ⅳ=~×dⅡ-Ⅲ,且取为整数4确定轴的长度①lⅠ-Ⅱ= T II+Δ3+Δ2+2~3②lⅡ-Ⅲ= b3-2~3③lⅢ-Ⅳ=Δ4④lⅣ-Ⅴ= b2-2~3⑤lⅤ-Ⅵ= T II+Δ3+Δ2+b1-b2/2+2~3⑥L2=Δ2+ b3+Δ4+ b2+Δ2+b1-b2/2⑦L3=2L1+L2L1=δ+C1+C2+5~85轴上零件的周向定位:选择高速级大齿轮和低速级小齿轮处的键;键槽距齿轮装入侧轴端距离一般为2~5mm,以便于安装齿轮时使齿轮毂孔上的键槽容易对准键;6挡油环的结构设计见复印P39图5-4图1 中间轴的装配方案 2.高速轴的设计已知条件:I 轴的输入功率P I 、转速n I 和转矩T I 设计步骤:1拟定轴上的装配方案:如图2所示2初步确定轴的最小直径:min (1.05~1.07)d A ,有键槽,最小直径需增大5%~7%;3确定轴的直径① d Ⅰ-Ⅱ≥d min ,且满足吴宗泽P11表1-16的标准尺寸② d Ⅱ-Ⅲ=~×d Ⅰ-Ⅱ,且满足密封圈的孔径;选择密封圈,见吴宗泽P90表7-12 ③ d Ⅲ-Ⅳ=d Ⅶ-Ⅷ>d Ⅱ-Ⅲ,且满足滚动轴承的内圈孔径确定滚动轴承的代号:确定原则与中间轴相同;写出轴承的代号及其尺寸d I ×D I ×T Ⅰ= 轴承端盖的设计:选凸缘式轴承盖,尺寸计算见吴宗泽P166表11-10,m I = L 1- T I -Δ3,e I注意:齿轮从右端装入,注意判断齿轮的结构形式,先假定采用齿轮和轴分开制造,参照教材P229判断齿轮的结构形式;若齿轮和轴分开制造,参照后面的低速轴设计;现以齿轮轴为例④ d Ⅳ-Ⅴ=d Ⅵ-Ⅶ= d aI ,d aI 为滚动轴承内圈的安装尺寸,根据轴承的代号查表确定 ⑤ d Ⅴ-Ⅵ= d a1,d a1为高速级小齿轮的齿顶圆直径 4确定轴的长度① l Ⅰ-Ⅱ= 带轮的轮毂长度-2~3;带轮的轮毂长度=~2d Ⅰ-Ⅱ ② l Ⅱ-Ⅲ=L ’I +e I +m I ,L ’I ≥15~20 ③ l Ⅲ-Ⅳ= T I +Δ3+自行确定的长度 ④ l Ⅳ-Ⅴ=L 2 -Δ2- b 1-自行确定的长度 ⑤ l Ⅴ-Ⅵ=b 1⑥ l Ⅵ-Ⅶ=Δ2-自行确定的长度 ⑦ l Ⅶ-Ⅷ=T I +Δ3+自行确定的长度5轴上零件的周向定位:选择带轮处的键;键槽距零件装入侧轴端距离一般为2~5mm,以便于安装带轮时使带轮毂孔上的键槽容易对准键;6挡油环的结构设计见复印P39图5-4;图2 高速轴的装配方案3.低速轴的设计已知条件:Ⅲ轴的输入功率P Ⅲ、转速n Ⅲ和转矩T Ⅲ设计步骤:1拟定轴上的装配方案:如图3所示2初步确定轴的最小直径:min (1.05~1.07)d A 高速轴的最小直径处安装联轴器,有键槽,最小直径需增大5%~7%;3确定轴的直径① d Ⅰ-Ⅱ=联轴器孔径,且联轴器的孔径≥d min ;选择联轴器:类型为齿式联轴器,由吴宗泽P95表8-3,根据计算转矩T ca =K A T Ⅲ、转速n Ⅲ和d min 选择联轴器型号,确定联轴器的轴孔直径和轴孔长度② d Ⅱ-Ⅲ=~×d Ⅰ-Ⅱ,且满足密封圈的孔径;选择密封圈,见吴宗泽P90表7-12 ③ d Ⅲ-Ⅳ=d Ⅶ-Ⅷ>d Ⅱ-Ⅲ,且满足滚动轴承的内圈孔径确定滚动轴承的代号:确定原则与中间轴相同;写出轴承的代号及其尺寸d III ×D III ×T III = 轴承端盖的设计:选凸缘式轴承盖,尺寸计算见吴宗泽P166表11-10,m III = L 1- T III -Δ3,e III ④ d Ⅳ-Ⅴ>d Ⅲ-Ⅳ,且满足吴宗泽P11表1-16的标准尺寸 ⑤ d Ⅴ-Ⅵ=~×d Ⅳ-Ⅴ,且取为整数⑥ d Ⅵ-Ⅶ= d aIII ,d aIII 为滚动轴承内圈的安装尺寸,根据轴承的代号查表确定 4确定轴的长度① l Ⅰ-Ⅱ=联轴器的轴孔长度-2~3 ② l Ⅱ-Ⅲ=L ’III +e III +m III ,L ’III ≥15~20 ③ l Ⅲ-Ⅳ= T III +Δ3+Δ2+b 3-b 4/2+2~3 ④ l Ⅳ-Ⅴ=b 4 –2~3⑤ l Ⅴ-Ⅵ≥h = d Ⅴ-Ⅵ- d Ⅳ-Ⅴ/2,且取为整数⑥ l Ⅵ-Ⅶ=L 2-Δ2-b 3-b 4/2- b 4- l Ⅴ-Ⅵ-自行确定的长度 ⑦ l Ⅶ-Ⅷ=T III +Δ3+自行确定的长度5轴上零件的周向定位:选择联轴器和高速级大齿轮处的键;键槽距零件装入侧轴端距离一般为2~5mm,以便于安装齿轮和联轴器时使齿轮和联轴器毂孔上的键槽容易对准键;6挡油环的结构设计见复印P39图5-4;图3 低速轴的装配方案7轴的强度校核① 做出轴的计算简图:查设计手册确定轴承的支点位置,作用在齿轮上的三个分力取在齿轮轮毂宽度的中点,联轴器上的转矩作用面取在联轴器轴孔长度中间平面上,做出轴的计算简图;求出作用在齿轮上的三个分力,根据低速轴的转向并判断齿轮上的三个分力和联轴器上的转矩方向,然后把齿轮上的三个分力向轴上转化;② 做出弯矩图:根据轴的计算简图分别计算水平面和垂直面上的支反力及各力产生的弯矩,并按计算结果分别做出水平面上的弯矩M H 图和垂直面上的弯矩M V 图;然后计算总弯矩并做出M 图;③ 做出扭矩图;④ 判断危险截面,并计算危险截面的合成弯矩M 和转矩T ;⑤ 按弯扭合成强度校核轴的强度;8轴承的寿命校核参见练习题① 求轴承的径向载荷和作用在轴上的外加轴向载荷F ae=+=21211V H r F F F ;=+=22222V H r F F F ;F ae = F a4齿轮4的轴向力 ② 画出轴承所受的内部轴向力;③ 计算轴承内部轴向力F d ;④ 判断压紧轴承和放松轴承;⑤ 计算轴承的轴向力F a ;⑥ 计算载荷系数X 、Y ;⑦ 计算当量动载荷P ;⑧ 计算轴承的寿命L h ;⑨ 判断轴承寿命是否满足要求9键的强度校核参考教材P106① 联轴器处键的强度校核② 大齿轮处键的强度校核三、装配图设计的第三阶段1.传动零件的结构设计减速器的传动零件主要有带传动、齿轮传动和联轴器,其中带传动和联轴器是外部传动零件,齿轮传动是内部传动零件;1减速器外部传动零件设计:带传动和联轴器等外部传动零件主要确定其安装尺寸,即与轴配合的轮毂孔直径和长度,装配图只画减速器部分,一般不画外部传动零件;2减速器内部传动零件结构设计:齿轮传动等内部传动零件,需进行结构设计,齿轮的结构设计计算可参考教材P229~231或复印P37~38;装配图的齿轮结构画法参见复印P37~38;2.滚动轴承的润滑与密封1润滑剂的选择:根据三根轴上dn 的最小值选择参考教材P332;2润滑方式的选择:参考复印P38~39;3滚动轴承的密封:为防止外界的灰尘、杂质等进入轴承并防止轴承内的润滑油外泄,应在外伸轴端的轴承端盖孔内设置密封件;密封方法有接触式密封和非接触式密封;接触式密封有毡圈油封和唇形密封圈等,其中毡圈油封多用于轴的圆周速度v<3~5m/s 的脂润滑,唇形密封圈适用于轴的圆周速度v<7m/s 的脂润滑和油润滑;轴承端盖的连接螺钉和密封处的画法参见复印P39;四、装配图设计的第四阶段1.箱体的结构设计减速器的箱体广泛采用剖分式结构,其设计要点主要有:1箱体壁厚及其结构尺寸的确定:参照复印P16表4-1确定2箱盖与箱座连接螺栓凸台结构尺寸的确定见复印P42~43包括轴承旁连接螺栓位置的确定和凸台高度h的确定3箱盖顶部外表面轮廓确定见复印P43箱体顶部外表面轮廓主要由大齿轮一侧的圆弧、小齿轮一侧的圆弧和大小齿轮圆弧的切线三部分组成;外表面轮廓确定后向内平移箱盖壁厚δ1即为箱盖内壁,应注意判断高速级大齿轮的齿顶圆到箱盖的内壁的距离是否满足≥Δ1;此时可根据主视图上小齿轮一侧的内壁圆弧投影,画出俯视图上小齿轮一侧的内壁线;4箱体的密封与油面高度的确定见复印P43~44为保证箱体密封,箱体剖分面连接凸缘应有足够宽度,同时也应有足够的扳手活动空间;剖分面沿长度方向的连接凸缘宽度=C1+C2+δC1、C2由M d1确定,沿宽度方向的连接凸缘宽度=C1+C2+δ,C1、C2由M d2确定;为了提高密封性,可在剖分面设置回油沟或在剖分面涂密封胶;油面最低高度的确定:由低速级大齿轮齿顶圆直径到箱座内表面底面的距离和两个大齿轮浸入油池的深度两部分之和;油面最大高度的确定:两个大齿轮浸入油池的深度不应超过其分度圆半径的1/3;5其他注意要点肋板的设计:箱体应有足够的刚度,设计箱体时首先保证轴承座的刚度,使轴承座有足够的壁厚,在轴承座孔凸台上下处设计刚性加强肋;肋板的设计参照吴宗泽P223图16-49;箱体的机加工工艺性:箱体上的加工表面和非加工表面要有一定的距离,以保证加工精度和装配精度;采用凸出或凹入结构应视加工方法确定:轴承座孔端面、窥视孔、通气器、放油螺塞、油标等等处均应设置3~8mm的凸台;支承螺栓头部或螺母的支承面一般应设置沉头座,沉头座锪平深度不限,在图上可画出2~3mm深度;在箱座底面也应铸出凸出,其相应凹槽的深度为3~5mm,宽度的确定由箱体内壁线向内平移3~5mm确定;参看吴宗泽P223图16-492.减速器附件设计1窥视孔和窥视孔盖的设计复印P45、P532通气器的设计复印P463起吊装置复印P474油标复印P49、P525放油孔和放油螺塞的设计6启盖螺钉的设计复印P517定位销的设计复印P51、P533.画正式装配图1检查底图复印P52~542完善和加深复印P54在装配图绘制好后,先对视图不要加深,在尺寸、零件编号、明细表和零件工作图等全部内容完成并详细检查后再加深完成装配图;3标注尺寸复印P54~55外形尺寸:长、宽、高安装尺寸:箱体底面尺寸长、宽、厚;地角螺栓的孔径、位置尺寸、中心距;减速器的输入轴、输出轴与底座的中心高、输入轴和输出轴外伸端的直径和配合长度;特性尺寸:齿轮传动之间的中心距及其偏差主要零件的配合尺寸:表明零件之间装配要求的尺寸,用配合代号标注;主要有:齿轮与轴同时标注轴和轮毂孔的配合代号、联轴器与轴装配图不画联轴器,故只标轴的配合代号、带轮与轴装配图不画带轮,故只标轴的配合代号、轴承内圈孔径与轴只标轴的配合代号、轴承外圈与轴承座孔只标轴承座孔的配合代号;配合精度的选择参看复印P55表6-14;4编写技术要求复印P55~565对全部零件进行编号复印P56:公共引线的标注参照吴宗泽P232图16-716编制标题栏和明细表复印P56:标题栏和明细表参照复印P85第四章零件工作图设计一、零件工作图的内容零件工作图是制造、检验和制定零件工艺规程的基本技术文件,他是在装配图的基础上绘制而成的;一张完整的零件工作图应该包括:1.一组视图2.一组尺寸3.技术要求4.标题栏:复印P85二、轴零件工作图设计参看复印P60图7-31.视图选择轴的零件工作图一般只需要一个主视图,按轴的水平线布置视图,在有键槽和孔的部位应增加断面图,不易表达清楚地局部如退刀槽、砂轮越程槽等可以绘制局部放大图;2.尺寸及公差的标注径向尺寸:轴的各段直径都应标注;在装配图中有配合要求的轴段,应根据装配图标注的配合,查表确定并在零件图中标注径向尺寸及其极限偏差;极限偏差查吴宗泽P107轴向尺寸:首先选择尺寸基准,尽量使尺寸的标注能够反映出制造工艺与测量要求;还应避免出现封闭的尺寸链,一般把轴上最不重要的一段轴向尺寸作为封闭环,不标注其尺寸;轴向尺寸不标注尺寸公差,示例参考复印P58键槽尺寸:参考键的标准吴宗泽P53,标注轴槽的深度d-t、宽度b、长度L和定位尺寸;d-t的极限偏差按相应的t的极限偏差选取,但应取去“-”号,宽度b的极限偏差按“正常连接的轴N9”选择;定位尺寸:键槽距零件装入侧轴端距离一般为2~5mm,以便于安装轴上零件时使轴上零件的键槽容易对准键;倒角和过渡圆角:若倒角和过渡圆角尺寸相同,可在技术要求中说明3.形位公差的标注为保证加工精度和装配质量,轴的零件工作图上应标出必要的形位公差;轴的形位公差推荐项目参照复印P58,形状公差的圆度、圆柱度的数值查吴宗泽P118表9-10,位置公差的圆跳动、对称度的数值查吴宗泽P120表9-12,具体标注的形位公差项目参照复印P58~59表7-1,标注示例参照复印P60图7-34.表面粗糙度轴的各部分精度不同,加工方法不同,表面粗糙度也不相同,轴的表面粗糙度参数R a推荐值参考复印P59表7-2;标注时应注意表面粗糙度符号的尖端必须指向实体表面,标注示例参照复印P60图7-3;5.技术要求参考复印P59和复印P60图7-3。

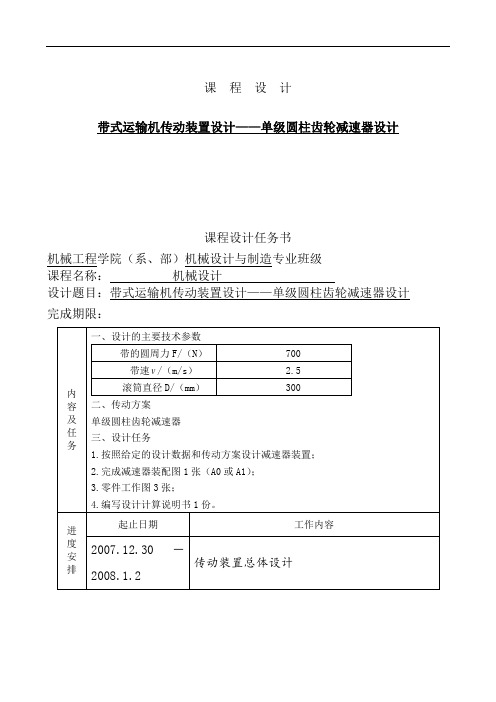

带式运输机传动装置设计-单级圆柱齿轮减速器设计(含图纸)

课程设计带式运输机传动装置设计——单级圆柱齿轮减速器设计课程设计任务书机械工程学院(系、部)机械设计与制造专业班级课程名称:机械设计设计题目:带式运输机传动装置设计——单级圆柱齿轮减速器设计完成期限:指导教师(签字):年月日系(教研室)主任(签字):年月日机械设计设计说明书带式运输机传动装置设计——单级圆柱齿轮减速器设计任务书起止日期:学生姓名班级学号成绩指导教师(签字)机械工程学院机械设计课程设计——带式运输机上的单级圆柱齿轮减速器的设计一、传动装置简图:带式运输机的传动装置如图1图1 带式运输机的传动装置二、原始数据如表1表1 带式输送机传动装置原始数据三、工作条件三班制,使用年限10年,每年按365天计算,连续单向,载荷平稳,小批量生产,运输链速度允许误差为链速度的5 %。

四、传动方案如图2图2 传动方案五、设计任务设计计算说明书一份,零件图3张,装配图1张。

ηηII =联齿计算与说明3计算各轴的输入转矩电动机轴:9550/9550 2.08/143013.891d d T p n N m N m ==⨯=电动Ⅰ轴:9550/9550 1.9968/635.5630.00T p n N m N m I I I ==⨯=Ⅱ轴:9550/9550 1.918/158.89115.28T p n N m N m II II II ==⨯=Ⅲ轴:9550/9550 1.823/158.89106.586T p n N m N m III III III ==⨯=4将以上结果记入表3表3 运动和动力参数I 轴 II 轴 III 轴 转速(r/min ) 635.56 158.89 158.89 输入功率P (kw ) 1.9968 1.918 1.823 输入扭矩T(N m ) 30.00 115.28 106.586传动比(i ) 4 1 效率(η)0.960.95三:传动零件设计计算1皮带轮传动的设计计算(外传动)(1)选择普通V 带因为每天24 h >16 h ,且选用带式输送机,所以查参考文献[2]表8-11,选取工作系数 1.3A k = 所以 1.3 2.08 2.704ca A d p k P kw ==⨯=。

一级蜗杆减速器设计

一级蜗杆减速器设计一级蜗杆减速器是传动装置中常用的一种,适用于轻载高速、重载低速场合。

其特点是结构简单、可靠性高、噪声小、重量轻、传动比大。

本文从设计、参数计算等方面对一级蜗杆减速器进行讨论。

1. 设计原理一级蜗杆减速器是由蜗轮和蜗杆两部分组成的。

蜗杆为长螺旋轴,其轴向距离称作铵距,控制了减速器的传动比。

蜗轮为具有弧形齿形的圆盘形齿轮,往往由铸铁材料制成。

两者之间通过润滑剂润滑。

传动比由蜗杆的铵距和蜗轮的齿数决定。

2. 参数计算一级蜗杆减速器的参数计算包括选型、尺寸、传动比等方面。

2.1 选型选型时需要根据传动功率、转速、传动比等要求来确定。

首先根据传动功率计算出蜗杆减速器的额定转矩,然后根据传动比计算出蜗轮的齿数。

选定蜗轮的齿数后,在保证传动比的前提下确定蜗杆的节数。

选型时还需考虑蜗杆的硬度、韧性、强度和耐磨性等因素。

2.2 尺寸尺寸计算的主要目的是确定蜗杆的长度和直径。

长度的设计需根据所传输的功率和转速来决定,直径的选择要考虑蜗杆的强度和刚度,一般根据蜗杆的材质和工作条件来确定。

2.3 传动比传动比的计算需根据机械传动系统的需要来确定。

传动比越大,所传输的功率越小,转速也越慢。

在计算传动比时,需考虑传动效率和摩擦系数等因素对传动比的影响。

3. 设计流程一级蜗杆减速器的设计流程包括如下几个步骤:3.1 定义传动系统的需求根据机械传动系统中的要求来确定一级蜗杆减速器的传动功率、转速、传动比等参数。

3.2 选型和尺寸设计根据传动功率和转速来选定蜗杆减速器的轴承容量和齿轮组件,然后根据齿轮的尺寸计算蜗杆的长度和直径。

根据机械传动系统的要求来计算蜗轮的齿数,然后通过蜗杆的铵距来计算传动比。

3.4 润滑方案确定选择适当的润滑方式,常见的有油溢型、浸油型和油泵润滑型等。

3.5 材料选择和热处理根据工作条件和机械传动系统的要求来选用蜗杆减速器的材料,并进行必要的热处理。

3.6 CAD绘图和制造根据设计方案绘制CAD图纸,并进行实际制造。

轮边减速器毕业设计

轮边减速器毕业设计轮边减速器毕业设计减速器是一种常见的机械传动装置,用于将高速旋转的输入轴转速降低到需要的输出轴转速。

而轮边减速器则是减速器的一种特殊类型,其结构简单、体积小巧,广泛应用于各种机械设备中。

本文将探讨轮边减速器的设计原理、优势以及相关的毕业设计内容。

一、轮边减速器的设计原理轮边减速器的设计原理基于齿轮传动的基本原理。

它由一个输入轴和一个输出轴组成,中间通过一对齿轮进行传动。

输入轴上的齿轮称为驱动齿轮,输出轴上的齿轮称为从动齿轮。

根据齿轮的大小关系,可以实现不同的减速比。

当输入轴转动时,驱动齿轮带动从动齿轮一同转动,由于齿轮的不同大小,从动齿轮的转速将会比输入轴的转速慢,从而实现减速的效果。

同时,齿轮的齿数还决定了减速的比例,通过选择合适的齿数组合,可以实现不同的减速比。

二、轮边减速器的优势1. 结构简单:相比其他类型的减速器,轮边减速器的结构相对简单,由少量的齿轮组成。

这使得轮边减速器在制造成本和维护成本上都具有一定的优势。

2. 体积小巧:由于结构简单,轮边减速器的体积相对较小。

这使得它可以被广泛应用于空间有限的设备中,如机器人、自动化设备等。

3. 高效率:轮边减速器的传动效率通常较高,可以达到90%以上。

这意味着在传动过程中,减少了能量的损耗,提高了设备的整体效率。

三、轮边减速器的毕业设计内容在进行轮边减速器的毕业设计时,可以从以下几个方面展开研究:1. 设计与制造:通过对轮边减速器的结构和传动原理的深入研究,设计出符合特定需求的减速器。

在制造过程中,可以使用CAD软件进行三维建模,并结合数控加工技术进行制造。

2. 传动效率的优化:通过对轮边减速器的传动效率进行测试和分析,找出影响效率的关键因素,并进行相应的优化。

可以通过改变齿轮的材料、齿形设计等方式提高传动效率。

3. 噪音和振动的控制:轮边减速器在运行过程中可能会产生噪音和振动,这对于某些应用来说是不可接受的。

可以通过改进减速器的结构和材料选择等方式来减少噪音和振动的产生。

减速器结构分析实验报告

减速器结构分析实验报告1. 引言减速器是机械传动系统中常见的元件,用于将高速旋转运动转化为较低速度和较大扭矩的运动。

在本次实验中,我们将对一种减速器的结构进行分析,并研究其工作原理和性能特点。

2. 实验目的本实验的主要目的是通过对减速器结构的分析,深入了解减速器的工作原理和结构特点,为后续的设计和应用提供理论依据。

3. 实验装置与方法3.1 实验装置本次实验使用的减速器为某型号的行星齿轮减速器,其结构包括外齿轮、内齿轮和行星齿轮等部分。

3.2 实验方法 1. 首先,将减速器的各个部件进行拆解,并记录下各个部件的尺寸和材料。

2. 接下来,使用数控机床对各个部件进行加工,确保其尺寸和形状的精确度。

3. 在装配过程中,需要注意各个部件的配合间隙和装配顺序,避免因装配不当而影响减速器的工作效果。

4. 最后,对装配好的减速器进行测试,并记录下其运行过程中的扭矩和转速等数据。

4. 实验结果与分析通过对减速器的测试,我们得到了减速器在不同负载下的扭矩和转速数据。

根据这些数据,我们可以绘制出减速器的扭矩-转速曲线,并进一步分析减速器的性能特点。

根据分析,我们可以发现减速器在高负载下扭矩较大,但转速较低;而在低负载下扭矩较小,但转速较高。

这是由于减速器的结构特点所决定的,行星齿轮的存在可以有效地增大减速器的输出扭矩。

此外,我们还可以通过对减速器结构的分析,了解到减速器在工作过程中可能存在的问题,例如齿轮的磨损和间隙的增大等。

这些问题可能会降低减速器的工作效率和寿命,因此我们需要定期进行维护和检修。

5. 结论通过本次实验,我们对减速器的结构和工作原理有了更深入的了解。

减速器作为机械传动系统中的重要元件,具有较大的应用前景。

在实际应用中,我们需要根据具体的工作要求和环境条件,选择合适的减速器类型,并进行合理的维护和保养,以确保其正常工作和延长使用寿命。

6. 参考文献•Smith, J. K. (2018). Gear design simplified. CRC Press.•Chen, C., & Yang, L. (2019). A new method for precise modeling and analysis of planetary gear trains. Mechanism and Machine Theory, 133, 531-551.以上是对减速器结构分析实验的简要报告,希望能为读者提供一定的参考和启示。

二级减速器带式输送机传动装置设计说明书

计带式输送机传动装置组 组目 级 别 名题 班 諾程设计学号:************姓 指导老师:**目录一、........................................................... 设计任务书11•设计题目 (1)2 •原始数据 (1)二、......................................................... 传动方案分析21 •带传动 (2)2•齿轮传动 (2)三、......................................................... 电动机的选择3四、................................................................. 传动装置和动力装置参数计算............................................... 五、................................................................. 传动零件设计.............................................................1 .带传动设计 ....................................................2. ............................................................................................................. 齿轮传动设计............................................................六、................................................................. 轴的设计.................................................................1.输入轴.........................................................2.输出轴.........................................................七、................................................................. 轴承的选择计算...........................................................1.轴承I ......................................................2.轴承U ......................................................八、................................................................. 键联接的选择计算......................................................... 九、................................................................. 联轴器的选择计算........................................................十、润滑方式及密封...................................................十一、参考资料.......................................................十二、感受及体会.....................................................一、设计任务书1.设计题目:带式输送机传动装置1-V 嚼住张2-^3-4-^Si5-4S#E6-4ft原始数据:注:传动不逆转,载荷平稳,启动载荷为名义载荷的倍,输送带速度允许误差为土%。

带式传送机减速器的高级齿轮传动设计

目录摘要 (2)正文 (3)一、传动方案拟定 (3)二、电动机的选择 (3)三、计算齿轮总传动比及分配各级的传动比 (4)四、运动参数及动力参数计算 (4)五、传动零件和齿轮的设计计算 (5)六、轴的设计计算 (9)七、滚动轴承的选择及校核计算 (13)八、键联接的选择及计算 (15)谢辞 (16)参考文献 (16)附件 (18)摘要齿轮传动是应用极为广泛和特别重要的一种机械传动形式,它可以用来在空间的任意轴之间传递运动和动力,目前齿轮传动装置正逐步向小型化,高速化,低噪声,高可靠性和硬齿面技术方向发展,齿轮传动具有传动平稳可靠,传动效率高(一般可以达到94%以上,精度较高的圆柱齿轮副可以达到99%),传递功率范围广(可以从仪表中齿轮微小功率的传动到大型动力机械几万千瓦功率的传动)速度范围广(齿轮的圆周速度可以从0.1m/s到200m/s或更高,转速可以从1r/min到20000r/min或更高),结构紧凑,维护方便等优点。

因此,它在各种机械设备和仪器仪表。

关键词:键轴啮合直齿圆柱齿轮减速器AbstractGear is the application of a wide range of important and special formof a mechanical transmission, which can be used to the arbitrary axis in the space between the movement and power transmission, gear device is gradually to the small, high-speed, low noise, high reliability Hardened and technical direction of transmission gear is smooth and reliable, high transmission efficiency (generally above 94% can be achieved, the higher the accuracy of cylindrical gear can be achieved 99%), a wide range of power transmission (gear can be Instrument Micro power transmission to large-scale power plant tens of thousands of kilowatts of power transmission) wide speed range (the circumferential speed gear from 0.1m / s to 200 m / s or higher, speed can be an r / min to 20000 r / min or higher ), compact structure, the advantages of easy maintenance. Therefore, in the machinery and equipment and instrumentation.KEY WORD:Key Shaft Smesh Spur Gear Reducer带式传送机减速器的高级齿轮传动设计的优点1.承载能力高,尺寸紧凑。

减速器设计说明书

第一部分传动装置的总体设计一、传动方案1、电动机直接由联轴器与减速器连接2、减速器用二级展开式圆柱直齿轮减速器3、方案简图如下:二、电动机的选择1、选择电动机的类型按工作要求和条件,选用三相笼型异步电动机,封闭式结构,电压380V,Y型。

2、选择电动机的容量有电动机至运输带的传动总效率为:4232241***ηηηηη=a4321ηηηη、、、分别是轴承、齿轮传动、联轴器和卷筒的传动效率分别取1η=0.98、2η=0.97、3η=0.99、4η=0.9682.099.097.098.096.0224=⨯⨯⨯=aη所以KWVFad704.382.0100079.116901000=⨯⨯=⨯⨯=Pη3、确定电动机的转速确定了传动方案,减速器的类型为二级展开式圆柱直齿轮减速器aη=0.82卷筒轴的工作转速为min r222.7148079.1100060100060=⨯⨯⨯=⨯⨯=ππD V n 按指导书表一,查二级圆柱齿轮减速器的传 动比40~8'2=i ,故电动机转速的可选围min)873481.2848~774692.569(222.71)40~8('2rn i n d =⨯=⨯=’,符合这一围的同步转速有750、1000、1500r/min. 根据容量和转速,有指导书P 145查出 取型号:Y132M1-6三、确定传动装置的总传动比和分配传动比 电动机型号为Y132M1-6 min960rn m =1、总传动比 479.13222.71960===nn i m a 2、分配传动装置传动比有公式21i i i a ⨯= 21)4.1~3.1(i i = 求得119232.41=i 、272214835.32=i 四、计算传动装置的运动和动力参数 1、计算各轴转速 轴1min 9601rn =轴2 min 0097.23312.4960112ri n n ===轴3 min 2568.7127.30097.233223r i n n === 2、计算各轴输入功率轴1 KWP P d 667630171.399.070467694.331=⨯=⨯=η轴2KW d 704.3=Pn=71.222r/min电动机型号Y132M1-6min 9601r n = min2332rn =min2538.713rn =KWP P 486449241.397.098.0667630171.32112=⨯⨯=⨯⨯=ηη 轴3KWP P 314218648.397.098.0486449241.32123=⨯⨯=⨯⨯=ηη卷筒轴KWP P 21545932.398.099.0314218648.31334=⨯⨯=⨯⨯=ηη3、计算各轴输入转矩 电动机输出转矩MN n P T m d d •=⨯=⨯=85381748.3696070467694.395509550 1-3轴的输入转矩 轴1M N T T d •=⨯=⨯=48527931.3699.085381748.3631η 轴2MN i T T •=⨯⨯⨯=⨯⨯⨯=8935748.14212.497.098.048527931.3612112ηη轴3MN i T T •=⨯⨯⨯=⨯⨯⨯=1792473.44427.397.098.08935748.14222123ηη卷筒轴输入转矩MN T T •=⨯⨯=⨯⨯=9427057.43098.099.01792473.4441334ηη1-3轴的输出转矩则分别为各轴的输入转矩乘轴承效率0.98运动和动力参数计算结果整理如下KWP 667630171.31=KWP 4864.2=KW P 31421.33=KWP 21546.34=MN T d •=8538.36M N T •=48527931.361 M N T •=8935748.1422MN T •=1792.4443M N T •=9427.4304第二部分 传动零件的设计计算一、高速级减速齿轮设计1选定齿轮类型、精度等级、材料及齿数 1)选用直齿圆柱齿轮传动2)运输机为一般工作机器,速度不高,有机设书表10-8知,选用7级精度(GB10095-88)3)材料选择:有机设书表10-1选择小齿轮材料为45钢(调质),硬度为255HBS ,大齿轮材料为45钢(调质),硬度为220HBS 。

机械设计课程设计减速器计算说明书

目录目录 (1)设计原始数据 (1)第一章传动装置总体设计方案 (1)1.1 传动方案 (1)1.2 该方案的优缺点 (1)第二章电动机的选择 (3)2.1 计算过程 (3)2.1.1 选择电动机类型 (3)2.1.2 选择电动机的容量 (3)2.1.3 确定电动机转速 (3)2.1.4 二级减速器传动比分配 (4)2.1.5 计算各轴转速 (4)2.1.6 计算各轴输入功率、输出功率 (5)2.1.7 计算各轴的输入、输出转矩。

(5)2.2 计算结果 (6)第三章带传动的设计计算 (7)3.1 已知条件和设计内容 (7)3.2 设计步骤 (7)3.3 带传动的计算结果 (9)第四章齿轮传动的设计计算 (10)4.1高速级齿轮传动计算 (10)4.2低速级齿轮传动计算 (14)第五章轴的结构设计 (19)5.1 初步估算轴的直径 (19)5.2 初选轴承 (19)5.3 轴的各段直径和轴向尺寸 (20)5.4 联轴器的选择 (21)第六章轴、轴承及键联接的校核计算 (22)6.1 轴强度的校核计算 (22)6.1.1 轴的计算简图 (22)6.1.2 弯矩图 (22)6.1.3 扭矩图 (23)6.1.4 校核轴的强度 (23)6.2 键联接选择与强度的校核计算 (24)第七章箱体的结构设计以及润滑密封 (25)7.1 箱体的结构设计 (25)7.2 轴承的润滑与密封 (26)设计小结 (27)参考文献 (28)设计原始数据第一章传动装置总体设计方案1.1 传动方案传动方案已给定,外传动为V带传动,减速器为二级展开式圆柱齿轮减速器。

方案简图如1.1所示。

图 1.1 带式输送机传动装置简图展开式由于齿轮相对于轴承为不对称布置,因而沿齿向载荷分布不均,故要求轴有较大的刚度。

1.2 该方案的优缺点该工作机有轻微振动,由于V带有缓冲吸振能力,采用 V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V 带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。

二级减速器齿轮传动性能分析和修形优化设计

二、齿轮传动的基本原理和影响因素

齿轮传动的基本原理是利用两个相邻的齿轮之间的啮合作用,将一个齿轮的 旋转运动传递到另一个齿轮上。在二级减速器中,通常采用斜齿圆柱齿轮或直齿 圆柱齿轮作为传动元件。影响齿轮传动性能的主要因素包括齿轮的材料、制造精 度、安装精度、润滑条件等。

三、二级减速器齿轮传动性能分 析

三、二级减速器齿轮传动性能分析

为了评估二级减速器齿轮传动的性能,我们进行了一系列实验和数据分析。 首先,我们选取了不同型号的二级减速器进行实验,记录了其在不同转速下的输 出扭矩和噪音水平。然后,对这些数据进行分析,发现不同型号的二级减速器在 性能上存在差异。其中,一些减速器的输出扭矩较大,但噪音水平较高;而另一 些减速器的输出扭矩较小,但噪音水平较低。

4求。

3、降低噪音:通过优化修形参数,可以降低减速器运行过程中的噪音,改善 工作环境。

4、提高承载能力:合理设计修形参数可以提高减速器的承载能力,适应更高 载荷的需求。

谢谢观看

四、修形优化设计的方案

四、修形优化设计的方案

1、优化齿轮材料和制造工艺:选择具有高强度、高硬度和低摩擦系数的材料 作为齿轮材料,如硬齿面钢或渗碳淬火钢。同时,采用先进的制造工艺,如精锻、 热处理等,提高齿轮的制造精度和耐磨性。

四、修形优化设计的方案

2、调整啮合刚度:通过改变齿轮的模数、压力角或螺旋角等参数,调整齿轮 的啮合刚度。适当增加模数和压力角可以增加齿轮的啮合刚度,从而提高输出扭 矩。但同时需要注意避免过大的模数和压力角导致齿根应力集中问题。

研究现状

研究现状

二级行星齿轮减速器在国内外得到了广泛应用,其性能不断提升。目前,国 内外对于二级行星齿轮减速器的研究主要集中在结构设计、材料选择、制造工艺 等方面。其中,齿向修形优化设计作为一种提高减速器性能的重要方法,越来越 受到。

纯电动汽车减速器结构设计和分析

纯电动汽车减速器结构设计和分析一、本文概述随着全球对环保和可持续发展的日益关注,纯电动汽车作为一种清洁、高效的交通方式,正在逐渐替代传统的燃油汽车。

纯电动汽车的核心部件之一是其动力传动系统,其中减速器是实现动力传递和调节的关键部件。

本文旨在对纯电动汽车减速器的结构设计进行深入分析,探讨其设计原理、关键技术和优化方法,以期为提高纯电动汽车的性能和效率提供理论支持和实际应用指导。

本文将首先介绍纯电动汽车减速器的基本原理和功能,阐述其在整个动力传动系统中的作用和重要性。

接着,将详细分析减速器的结构设计,包括传动方式、齿轮设计、轴承和润滑系统等关键要素,以及材料选择和加工工艺对减速器性能的影响。

本文还将探讨减速器设计中的热点问题,如热管理、振动和噪声控制等,并提出相应的优化措施。

通过本文的研究,我们期望能够为纯电动汽车减速器的设计提供理论支持和实践指导,推动纯电动汽车技术的持续发展和优化。

本文的研究也有助于提高减速器的性能和可靠性,为纯电动汽车的广泛应用和推广奠定坚实基础。

二、纯电动汽车减速器概述随着环保理念的日益深入人心,纯电动汽车作为新能源汽车的一种,正逐渐在全球范围内得到广泛的关注和应用。

作为纯电动汽车动力传动系统中的重要组成部分,减速器在提升车辆动力性能、降低能耗以及提高行驶平稳性等方面发挥着至关重要的作用。

纯电动汽车减速器设计的合理性直接影响到汽车的动力传递效率、运行平稳性和整车的经济性。

纯电动汽车的减速器是一种能够降低电机转速、增加扭矩的传动装置。

其基本结构通常包括齿轮箱、轴承、润滑系统以及控制系统等部分。

其中,齿轮箱是减速器的核心部件,通过不同齿数的齿轮组合实现减速增扭的功能。

轴承则用于支撑齿轮和旋转部件,确保它们在高速运转时的稳定性和可靠性。

润滑系统则负责为齿轮和轴承等关键部件提供润滑,以减少磨损和摩擦,提高减速器的使用寿命。

在纯电动汽车中,减速器的主要作用是将电机产生的高速低扭矩动力转换为低速高扭矩动力,以满足车辆在不同路况和行驶状态下的动力需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、课题:减速器传动装置分析设计

二、课程设计的目的

1、通过机械设计课程设计,综合运用机械设计课程和其它有关选修课程的理论和生产实际知识去

分析和解决机械设计问题,并使所学知识得到进一步地巩固、深化和发展。

2、学习机械设计的一般方法。

通过设计培养正确的设计思想和分析问题、解决问题的能力。

3、进行机械设计基本技能的训练,如计算、绘图、查阅设计资料和手册,熟悉标准和规范。

三、已知条件

1、展开式二级齿轮减速器产品(有关参数见名牌)

2、工作机转矩:2502N.m,不计工作机效率损失。

3、动力来源:电压为380V的三相交流电源;电动机输出功率P=15kw。

4、工作情况:一班制,连续单向运行,载荷有轻微冲击。

5、使用期:10年,每年按365天计。

6、检修间隔期:四年一次大修,二年一次中修,半年一次小修。

7、工作环境:室内常温,灰尘较大。

四、工作要求

1、画减速器装配图一张(A0或A1图纸);

2、零件工作图二至三张(传动零件、轴、箱体等等);

3、对传动系统进行结构分析、运动分析并确定电动机型号、工作能力分析;

4、对传动系统进行精度分析,合理确定并标注配合与公差;

5、设计说明书一份。

五、结题项目

1、检验减速能否正常运转。

2、每人一套设计零件草图。

3、减速器装配图:A0;每人1张。

4、零件工作图:A3;每人共2张、齿轮和轴各1张。

5、课题说明书:每人1份。

六、完成时间

共3周(2007.3.5~2007.3.26)

七、参考资料

【1】、《机械设计》(第四版)邱宣怀主编高等教育出版社出版;

【2】、《机械设计课程设计》潘承怡主编哈尔滨理工大学出版;

【3】、《机械设计-补充教材》(第三版)于惠力、潘承怡主编大连出版社出版;

【4】、《画图几何及机械制图》(第五版)朱冬梅主编华中理工大学出版。