机械设计基础公式计算例题.docx

机械设计计算题

机械设计计算题1、如图所⽰,某轴由⼀对7209 AC 轴承⽀承,轴承采⽤⾯对⾯安装形式。

已知两轴承径向载荷分别为F r1=3000N ,Fr2=4000N ,轴上作⽤有轴向外载荷A=1800N 。

载荷平稳,在室温下⼯作,转速n=1000r/min 。

该轴承额定动载荷C=29800N ,内部轴向⼒S=0.4Fr ,e=0.68,当量动载荷系数如下表所⽰。

试计算此对轴承的使⽤寿命。

(9分)答:内部轴向⼒⽅向如图所⽰(2分),S 1=0.4F r1=1200N (0.5分) S 2=0.4F r2=1600N (0.5分) 因为A+S 1>S 2 故 F a1=S 1=1200N (1分)F a2=S 1+A=3000N (1分)⽐较两轴承受⼒,只需校核轴承2。

F a2/F r2=0.75>e (1分) P=XF r2+YF a2=0.41*4000+0.87*3000=4250N (1分)5.5240)(601036==P C nL h (2分)2.图c 所⽰为⼀托架,20kN 的载荷作⽤在托架宽度⽅向的对称线上,⽤四个螺栓将托架连接在⼀钢制横梁上,螺栓的相对刚度为0.3,螺栓组连接采⽤普通螺栓连接形式,假设被连接件都不会被压溃,试计算: 1) 该螺栓组连接的接合⾯不出现间隙所需的螺栓预紧⼒F′⾄少应⼤于多少?(接合⾯的抗弯剖⾯模量W=12.71×106mm 3)(7分)2)若受⼒最⼤螺栓处接合⾯间的残余预紧⼒F′′要保证6956N ,计算该螺栓所需预紧⼒F ′、所受的总拉⼒F0。

(3分)1)(1)、螺栓组联接受⼒分析:将托架受⼒情况分解成下图所⽰的受轴向载荷Q 和受倾覆⼒矩M 的两种基本螺栓组连接情况分别考虑。

(2分)(2)计算受⼒最⼤螺栓的⼯作载荷F :(1分) Q 使每个螺栓所受的轴向载荷均等,为)(50004200001N Z Q F ===倾覆⼒矩M 使左侧两个螺栓⼯作拉⼒减⼩;使右侧两个螺栓⼯作拉⼒增加,其值为:)(41.65935.22745.22710626412max2N l Ml F i i ===∑=显然,轴线右侧两个螺栓所受轴向⼯作载荷最⼤,均为: )(41.1159321N F F F=+=(3)根据接合⾯间不出现间隙条件确定螺栓所需的预紧⼒F ’:(4分)预紧⼒F ’的⼤⼩应保证接合⾯在轴线右侧不能出现间隙,即: 2)若F ’’ =6956N ,则:(3分)3、简述蜗杆传动的正确啮合条件。

机械设计基础

机械设计基础(数控)作业讲评一自由度的计算:机构的自由度:机构具有独立运动的数目。

平面机构自由度计算公式为:F =3n -2P L -P H式中:n -活动构件数; P L -低副数;P H -高副数。

计算机构自由度的注意事项:1) 复合铰链两个以上的构件共用同一转动轴线所构成的转动副称为复合铰链。

处理:K 个构件形成的复合铰链应具有(K —1)个回转副。

2) 局部自由度机构中不影响机构输出与输入运动关系的个别构件的独立运动自由度称为局部自由度。

处理:将形成局部自由度的构件和自由度全部去掉。

3) 虚约束对机构的运动不起独立限制作用的重复约束称为虚约束。

处理:去掉多余的约束。

作业举例:计算下列机构的自由度,并指出复合铰链、局部自由度和虚约束。

C 出有三个构件链接在一个铰链处,为复合铰链,K=3个构件形成的复合铰链应具有(K —1)=2个回转副。

E 和E ’构成虚约束,去掉一个移动副。

滚子为局部自由度。

该机构有7个活动构件,n =7 7个转动副、2个移动副 一个高副F =3n -2P L -P H = 3×7-2×9-1=2 所以该机构的自由度为2。

机械设计基础(数控)作业讲评二求剪力图、弯矩图: 方法一:1.求支座反力;2.分段确定剪力图和弯矩图的形状;3.求控制截面内力,根据微分关系绘剪力图和弯矩图。

作业举例:题目一:1)求支反力∑=0AM 0224=⨯-q RB∑=0BM0224=⨯+-q R A10=A R kN 10=B R kN由∑=0Y得知 支反力计算无误。

2) 由于各段受力情况不同可以分段求解AC 段KN R Q A 10== x x R M A 10==CD 段:x x q R Q A 1020)1(-=--=22)1(5102/)1(--=--=x x x q x R M A DB 段:KN q R Q A 102-=-=4010)2(2+-=--=x x q x R M A3) 根据上面所求函数我们画剪力和弯矩图如下最大KN Q 10max = M KN M ⋅=15max题目二:解: 1) 求支反力0=∑AM 024=-+F M R B0=∑B M024=++-F M R A25.6=A R kN 75.3=B R kN由 0=∑Y 得知 支反力计算无误。

机械设计基础-计算题

如图所示的行星 轮机构,为了受 力均衡,采用了 两个对称布置的 行星轮2及2’,

例题1 计算机构的自由度 复合铰链有几处? 1处

5

4 3

② ④

①

局部自由度有几处? 虚约束有几处? 2处

机构由几个构件组成 5个 活动构件有 4个

2③

低副有

4个

高副有

2个

1

F = 3n–2PL–PH

= 3× 4 – 2×4 – 2 =2

机车驱动轮

A

M

B

N

O1

O3

若计入虚约束,则机构

自由度数就会:减少

(4)构件中对传递运动不起独立作用的对称部分的 约束称为虚约束。

虚约束对运动虽不起作用但

可以增加构件的刚性或使构件受 力均衡,因此在实际机械中并不 少见。但虚约束要求制造精度较 高,若误差太大,不能满足某些 特殊几何要求会变成真约束.

① 1m法

式中,m表示外啮合次数

i15

1 5

(1)3

z2 z3z4 z5 z1z2 z3 z4

z3z4 z5 z1z3 z4

“-”表示首、末两轮转向相反

②画箭头法

具体步骤如下:在图上 用箭头依传动顺序逐一标出 各轮转向,若首、末两轮方 向相反,则在传动比计算结 果中加上“-”号。

2.轮系中所有各齿轮的几何轴线不是都平行, 但首、末两轮的轴线互相平行

用标注箭头法确定

i14

1 4

z2 z3 z4 z1z2 z3

3. 轮系中首、末两轮几何轴线不平行 ②

如下图所示为一空

n8

间定轴轮系,当各轮齿数

及首轮的转向已知时,可

求出其传动比大小和标出

各轮的转向,即:

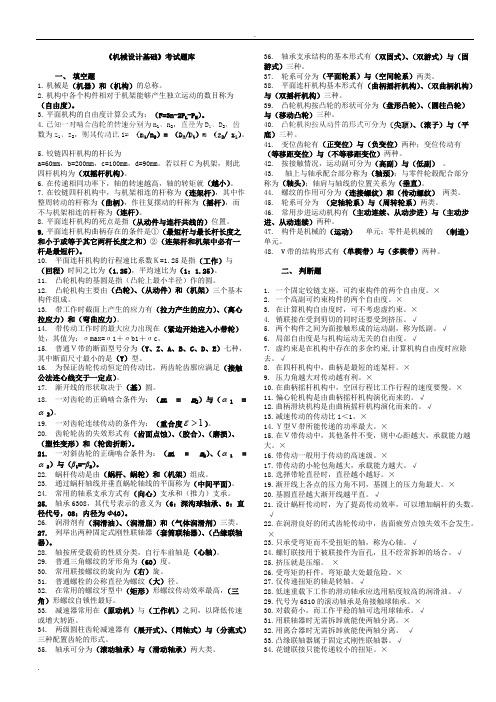

(完整word)机械设计基础考试题库及答案,推荐文档

《机械设计基础》考试题库一、填空题1.机械是(机器)和(机构)的总称。

2.机构中各个构件相对于机架能够产生独立运动的数目称为(自由度)。

3.平面机构的自由度计算公式为:(F=3n-2P L -P H )。

4.已知一对啮合齿轮的转速分别为n 1、n 2,直径为D 1、D 2,齿数为z 1、z 2,则其传动比i= (n 1/n 2)= (D 2/D 1)= (z 2/ z 1)。

5.铰链四杆机构的杆长为a=60mm ,b=200mm ,c=100mm ,d=90mm 。

若以杆C为机架,则此四杆机构为(双摇杆机构)。

6.在传递相同功率下,轴的转速越高,轴的转矩就(越小)。

7.在铰链四杆机构中,与机架相连的杆称为(连架杆),其中作整周转动的杆称为(曲柄),作往复摆动的杆称为(摇杆),而不与机架相连的杆称为(连杆)。

8.平面连杆机构的死点是指(从动件与连杆共线的)位置。

9.平面连杆机构曲柄存在的条件是①(最短杆与最长杆长度之和小于或等于其它两杆长度之和)②(连架杆和机架中必有一杆是最短杆)。

10.平面连杆机构的行程速比系数K=1.25是指(工作)与(回程)时间之比为(1.25),平均速比为(1:1.25)。

11.凸轮机构的基圆是指(凸轮上最小半径)作的圆。

12.凸轮机构主要由(凸轮)、(从动件)和(机架)三个基本构件组成。

13.带工作时截面上产生的应力有(拉力产生的应力)、(离心拉应力)和(弯曲应力)。

14.带传动工作时的最大应力出现在(紧边开始进入小带轮)处,其值为:σmax=σ1+σb1+σc。

15.普通V带的断面型号分为(Y 、Z 、A 、B 、C 、D 、E )七种,其中断面尺寸最小的是(Y )型。

16.为保证齿轮传动恒定的传动比,两齿轮齿廓应满足(接触公法连心线交于一定点)。

17.渐开线的形状取决于(基)圆。

18.一对齿轮的正确啮合条件为:(m 1 = m 2)与( 1=α2)。

α19.一对齿轮连续传动的条件为:(重合度)。

机械设计基础公式计算例题

机械设计基础公式计算例题文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)一、计算图所示振动式输送机的自由度。

解:原动构件1绕A 轴转动、通过相互铰接的运动构件2、3、4带动滑块5作往复直线移动。

构件2、3和4在C 处构成复合铰链。

此机构共有5个运动构件、6个转动副、1个移动副,即n =5,l p =7,h p =0。

则该机构的自由度为F =h l p p n --23=07253-⨯-⨯=1二、在图所示的铰链四杆机构中,设分别以a 、b 、c 、d 表示机构中各构件的长度,且设a <d 。

如果构件AB 为曲柄,则AB 能绕轴A 相对机架作整周转动。

为此构件AB 能占据与构件AD 拉直共线和重叠共线的两个位置B A '及B A ''。

由图可见,为了使构件AB 能够转至位置B A ',显然各构件的长度关系应满足c b da +≤+ (3-1)为了使构件AB 能够转至位置B A '',各构件的长度关系应满足c ad b +-≤)(或b a d c +-≤)(即c d b a +≤+(3-2)或b d c a +≤+(3-3)将式(3-1)、(3-2)、(3-3)分别两两相加,则得 同理,当设a >d 时,亦可得出得c d ≤b d ≤a d ≤分析以上诸式,即可得出铰链四杆机构有曲柄的条件为: (1)连架杆和机架中必有一杆是最短杆。

(2)最短杆与最长杆长度之和不大于其他两杆长度之和。

上述两个条件必须同时满足,否则机构中便不可能存在曲柄,因而只能是双摇杆机构。

通常可用以下方法来判别铰链四杆机构的基本类型: (1)若机构满足杆长之和条件,则: ① 以最短杆为机架时,可得双曲柄机构。

② 以最短杆的邻边为机架时,可得曲柄摇杆机构。

③ 以最短杆的对边为机架时,可得双摇杆机构。

(2)若机构不满足杆长之和条件则只能获得双摇杆机构。

机械设计基础Word版

11-1 解1)由公式可知:轮齿的工作应力不变,则则,若,该齿轮传动能传递的功率11-2解由公式可知,由抗疲劳点蚀允许的最大扭矩有关系:设提高后的转矩和许用应力分别为、当转速不变时,转矩和功率可提高69%。

11-3解软齿面闭式齿轮传动应分别验算其接触强度和弯曲强度。

(1)许用应力查教材表11-1小齿轮45钢调质硬度:210~230HBS取220HBS;大齿轮ZG270-500正火硬度:140~170HBS,取155HBS。

查教材图11-7,查教材图11-10 , 查教材表11-4取,故:(2)验算接触强度,验算公式为:其中:小齿轮转矩载荷系数查教材表11-3得齿宽中心距齿数比则:、,能满足接触强度。

(3)验算弯曲强度,验算公式:其中:齿形系数:查教材图11-9得、则:满足弯曲强度。

11-4解开式齿轮传动的主要失效形式是磨损,目前的设计方法是按弯曲强度设计,并将许用应力降低以弥补磨损对齿轮的影响。

(1)许用弯曲应力查教材表11-1小齿轮45钢调质硬度:210~230HBS取220HBS;大齿轮45钢正火硬度:170~210HBS,取190HBS。

查教材图11-10得,查教材表11-4 ,并将许用应用降低30%故(2)其弯曲强度设计公式:其中:小齿轮转矩载荷系数查教材表11-3得取齿宽系数齿数,取齿数比齿形系数查教材图11-9得、因故将代入设计公式因此取模数中心距齿宽11-5解硬齿面闭式齿轮传动的主要失效形式是折断,设计方法是按弯曲强度设计,并验算其齿面接触强度。

(1)许用弯曲应力查教材表11-1,大小齿轮材料40Cr 表面淬火硬度:52~56HRC,取54HRC。

查教材图11-10得,查材料图11-7得。

查教材表11-4 ,因齿轮传动是双向工作,弯曲应力为对称循环,应将极限值乘70%。

故(2)按弯曲强度设计,设计公式:其中:小齿轮转矩载荷系数查教材表11-3得取齿宽系数齿数,取齿数比齿形系数应将齿形系数较大值代入公式,而齿形系数值与齿数成反比,将小齿轮的齿形系数代入设计公式,查教材图11-9得因此取模数(3)验算接触强度,验算公式:其中:中心距齿宽,取满足接触强度。

机械设计基础习题及答案

机械设计基础习题及答案机械设计基础是机械工程专业学生的一门重要课程,它涉及机械零件的设计原理、计算方法和应用实践。

以下是一些典型的机械设计基础习题及其答案。

# 习题一:带传动设计题目:设计一个用于传送带的V带,其传动功率为7.5kW,带速为1.5m/s,传动比为2:1。

请确定所需的带长、带的型号以及所需的张紧力。

答案:首先,根据传动功率和带速计算所需的有效拉力:\[ F = \frac{P}{v \times \eta} \]其中 \( P \) 为功率,\( v \) 为带速,\( \eta \) 为传动效率。

假设 \( \eta = 0.95 \)。

然后,根据传动比和带轮直径计算带长:\[ L = 2 \times (\pi \times (D_1 + D_2) / 2) \]其中 \( D_1 \) 和 \( D_2 \) 分别为主动轮和从动轮的直径。

最后,根据带的型号和张紧力公式计算所需的张紧力:\[ F_{\text{张}} = k \times F \]其中 \( k \) 为张紧力系数,根据带的型号确定。

# 习题二:齿轮传动设计题目:设计一对直齿圆柱齿轮,已知输入轴转速为1450rpm,输出轴所需转速为300rpm,传动比为4.83,模数为5mm。

请计算齿轮的齿数、齿顶圆直径和齿根圆直径。

答案:首先,根据传动比和模数计算主动轮和从动轮的齿数:\[ N_1 = \frac{N_2 \times i}{\text{传动比}} \]\[ N_2 = \frac{N_1 \times \text{传动比}}{i} \]其中 \( i \) 为输入轴转速与输出轴转速的比值。

然后,根据模数和齿数计算齿顶圆直径和齿根圆直径:\[ D_{\text{齿顶}} = m \times Z \]\[ D_{\text{齿根}} = D_{\text{齿顶}} - 2.5 \times m \]其中 \( Z \) 为齿数,\( m \) 为模数。

机械设计基础常见计算题及详细答案

结论:方案二合理 机械设计基础常见计算题及详细答

11

案

机械设计基础常见计算题及详细答

12

案

机械设计基础常见计算题及详细答

13

案

机械设计基础常见计算题及详细答

14

案

机械设计基础常见计算题及详细答

15

案

链传动习题解答

机械设计基础常见计算题及详细答

16

案

9-18 有一链传动,小链轮主动,转速n1=900r/min,齿数 z1=25,z2=75。现因工作需要,拟将大链轮的转速降低到 n2≈250r/min,链条长度不变,试问:

2

1 0 . 01409

737 N m

结论 : 大齿轮允许传递的转矩

为

169 N m

机械设计基础常见计算题及详细答 案

:

: 169Nm

22

10-35 设计铣床中一对直齿圆柱齿轮传动,已知功率 P1=7.5kW,小齿轮主动,转速n1=1450r/min,齿数z1=26, z2=54,双向传动,工作寿命Lh=12000h。小齿轮对轴承非对 称布置,轴的刚性较大,工作中受轻微冲击,7级制造精度。

(1)若从动轮齿数不变,应将主动轮齿数减小到多少?此时链 条所能传递的功率有何变化?

(2)若主动轮齿数不变,应将从动轮齿数增大到多少?此时链 条所能传递的功率有何变化?

解:新的传动比是 i n1 9003.6

n2 250

1、“减少小链轮齿数”

方案

z1'

z2 3.6

7521 3.6

此时链的传动功率下降

dd 02dd1D40 2 00 3 05 1 0 .4 dd2 dd 0 1 D 0 281 042 050

最全《机械设计基础》答案完整版.doc

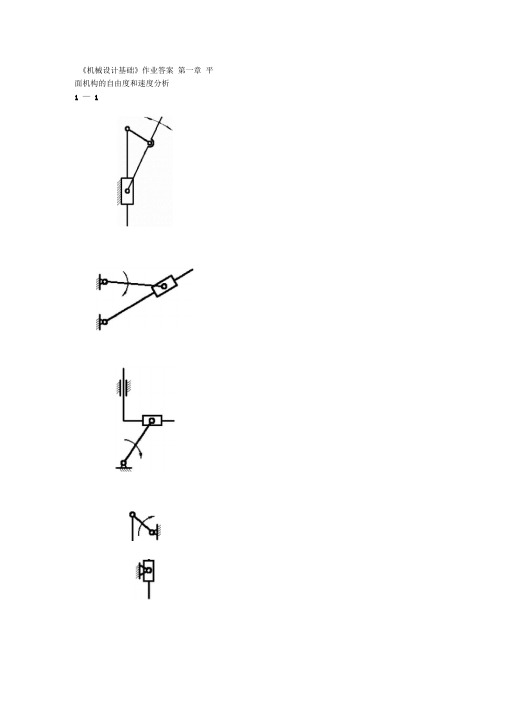

《机械设计基础》作业答案第一章平面机构的自由度和速度分析1 —1自由度为:F =3n _(2P L +P H _P') _F' =3 7 -(2 9 1-0) -1二21-19 -1=1或:F =3n -2P L -P H=3 6 -2 8 -1-11-6自由度为F =3n _(2P L P H _P') _F' =3 9-(2 12 1 -0) -1 =1或:F =3n -2P L - F H=3 8-2 11-1=24-22 -1=11 —10自由度为:F =3n _(2P L +P H _P') _F' =3 10-(2 14 12 -2) -1 = 30 -28 -1=1或:F =3n-2P L - P H=3 9-2 12-1 2=27-24 -2=11 — 11F =3n -2P L -P H=3 4 -2 4 -2=21 — 13:求出题1-13图导杆机构的全部瞬心和构件R4 p 3 P34 R3 1、3的角速度比。

1 - 14:求出题1-14图正切机构的全部瞬心。

设 •= =10rad/s ,求构件3的速度v 3 。

v 3 =v P13 =叫 P 14P 3 =10^200 = 2000mm/s1- 15:题1-15图所示为摩擦行星传动机构,设行星轮2与构件1、4保持纯滚动接触,试用瞬心法求轮1与轮2的角速度比「1/「2。

构件1、2的瞬心为P 12P 24、P 14分别为构件2与构件1相对于机架的绝对瞬心⑷ 1 沃 P 14p 2 =切2 “ !~24 P 12 4-13 P3PP1 3创|P 24p 2| 2r 2 ⑷ 2 IR 4P 12I r i=10 AC tan BCA 916.565mm/s :2.9rad / s转中心的距离l AC =15mm , I AB = 90mm ,^10rad /s ,求『-00和『-1800时,从动件角速度-'2的数值和方向。

机械设计基础计算题及答案

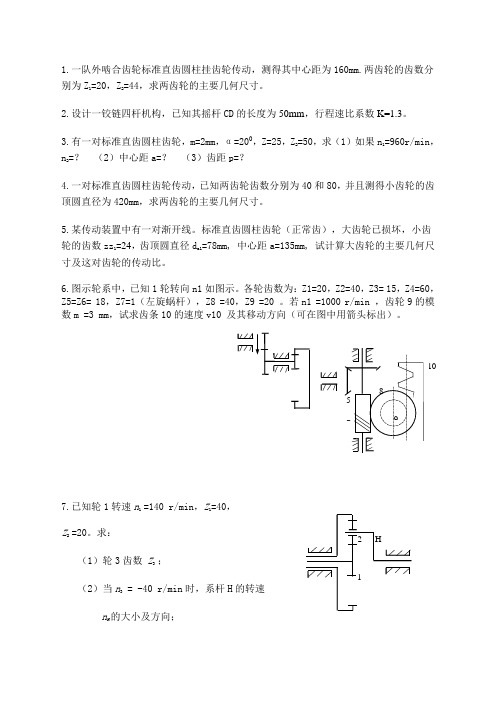

1.一队外啮合齿轮标准直齿圆柱挂齿轮传动,测得其中心距为160mm.两齿轮的齿数分别为Z1=20,Z2=44,求两齿轮的主要几何尺寸。

2.设计一铰链四杆机构,已知其摇杆CD的长度为50mm,行程速比系数K=1.3。

3.有一对标准直齿圆柱齿轮,m=2mm,α=200,Z=25,Z2=50,求(1)如果n1=960r/min,n2=?(2)中心距a=?(3)齿距p=?4.一对标准直齿圆柱齿轮传动,已知两齿轮齿数分别为40和80,并且测得小齿轮的齿顶圆直径为420mm,求两齿轮的主要几何尺寸。

5.某传动装置中有一对渐开线。

标准直齿圆柱齿轮(正常齿),大齿轮已损坏,小齿轮的齿数zz1=24,齿顶圆直径da1=78mm, 中心距a=135mm, 试计算大齿轮的主要几何尺寸及这对齿轮的传动比。

6.图示轮系中,已知1轮转向n1如图示。

各轮齿数为:Z1=20,Z2=40,Z3= 15,Z4=60,Z5=Z6= 18,Z7=1(左旋蜗杆),Z8 =40,Z9 =20 。

若n1 =1000 r/min ,齿轮9的模数m =3 mm,试求齿条10的速度v10 及其移动方向(可在图中用箭头标出)。

7.已知轮1转速n1 =140 r/min,Z1=40,Z2=20。

求:(1)轮3齿数 Z3;(2)当n3 = -40 r/min时,系杆H的转速n H 的大小及方向;(3)当n H= 0 时齿轮3的转速n3。

8.一轴由一对7211AC的轴承支承,Fr1=3300N, Fr2=1000N, Fx=900N, 如图。

试求两轴承的当量动载荷P。

(S=0.68Fr e=0.68 X=0.41,Y=0.87)9.已知一对正确安装的标准渐开线正常齿轮的ɑ=200,m=4mm,传动比i12=3,中心距a=144mm。

试求两齿轮的齿数、分度圆半径、齿顶圆半径、齿根圆半径。

10.设计一铰链四杆机构。

已知摇杆CD的长度为75mm,行程速比系数K=1.5,机架长度为100mm,摇杆的一个极限位置与机架的夹角为450。

机械设计基础习题课

第三章 凸轮机构

3-1

机构

3-2

3-2: 画出基圆、偏距圆 D点位移量和压力角

1

rmin

D

SD

h

D

5″ 6″ 4″ 3″ 2″ 1″ 2′ 1′ 3′ 4′

5′

6′

7′

8′ 9′ 10′ 11′

3-4

′

′ ′

′

′ ′ ′ ′ ′ ′ ′ ′

5″ 6″ 4″ 3″ 2″ 1″ 2′ 1′ 3′ 4′

1.5 2394 60 5000 2000 6 1 10

7208ACJ轴承

13

30290 N

Cr 35200 30290 N N

,适用。

结论:实际轴向力Fa的计算方法 1)分析轴上派生轴向力和外加轴向载荷,判断轴向合力的指向, 找出被“压紧”和被“放松”的轴承。 2)被压紧端轴承的轴向力等于: 除本身派生轴向力外,其他所有轴向力的代数和

12.3Fa 12.3 2650 0.629, e 0.26 3 C0 r 51.8 10

Fa 2650 0.49 e, X 0.56, Y 1.71 Fr 5400

Pr XFr YFa 75555N .

所需的径向基本额定动载荷Cr

f P Pr1 60n Cr 6 Lh f t 10

(答) LBC=BC× =89.2257×0.0125=1.1153M=1115.3mm (答)

min=0°;

∴ ∠BCD′=72.6746° COS∠BCD″=

∴ ∠BCD″=54.7598° ∴

机械设计基础公式计算例题

Oxford EnglishModule 2 My favourite thing5Sport万柏林区新庄小学康翠华Free talk Paintinpainting I like_________.___________ is fun.Sportball football play footClubtable tennis ball basket ball volleyplayPair worklike play ing footbDo youYes, I do./No, I don't.Do a survey NameSportfootballbasketballvolleyballtabl etennis....ing play s…like Ask and answerDoes Alice like playingfootball?Yes. Alice likes playingfootball. 21.True or False F( ) 1. There's a new club in our school.It's abasketballclub.___________________ __________________It's a football club.________F( ) 2. Peter's favourite sport is playingbasketball._____________________________________ Peter's favourite sport is playing football.________T( ) 3. Peter and Danny want to join thefootballclub.___________________ _______________________ ___Look, Peter. There's a new Joe:football club in our school.I like playing football.Peter:I like playing football too. Let's Joe: join the club.That's a good idea.Peter:Let's tell Alice about theJoe:football club.Peter: Does Alice like playingfootball?Joe: Yes, she does.Peter: Great! We can join the club together.tell …about …Alice tells Joe and Peter timetable about the ___________.Joe and Peter tell Alicefootball club about the _____________. Read and completetell about Let's ______ Alice ______ the football club. playing football Does Alicelike__________________ ? does Yes, she ________. join Great! We can_________ the club together.Join the club Swimming Club Table tennis ClubBasketball ClubVolleyball Club Football Club I like playing …I want to join …club.Pair workChessSkatingComputerModel CarClubClubClubClubSingingReadingPaintingDancingClub ClubClubClub A: Which clubdo you want to join?B: I want to join ….B A We like sportI like …(doing). It's my favourite sport. I want to join the _______ club. My friend _______ (name)likes________________________________ _________________He wants to join the _________club. Homework1. Read and recite “Listen and say”on page 22.2. Tell your classmates or your parents about yoursport and write aboutit.favourite3. Complete Workbook 4Bpages 27 and 30.。

机械设计基础计算题部分答案

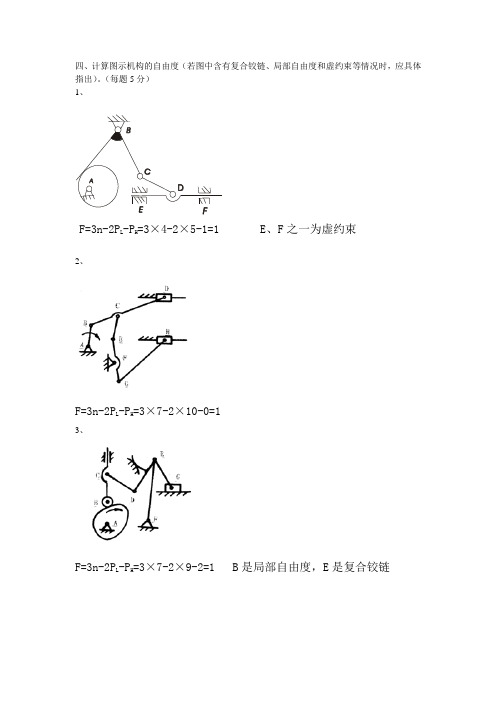

四、计算图示机构的自由度(若图中含有复合铰链、局部自由度和虚约束等情况时,应具体指出)。

(每题5分)1、F=3n-2P L-P H=3×4-2×5-1=1 E、F之一为虚约束2、F=3n-2P L-P H=3×7-2×10-0=13、F=3n-2P L-P H=3×7-2×9-2=1 B是局部自由度,E是复合铰链F=3n-2P L-P H=3×5-2×7-0=1 E是虚约束5、F=3n-2P L-P H=3×6-2×8-1=1 D是局部自由度,E、F之一是虚约束6、F=3n-2P L-P H=3×7-2×9-1=2 A是局部自由度,J、K之一是虚约束F=3n-2P L-P H=3×4-2×5-1=1 B是局部自由度8、F=3n-2P L-P H=3×5-2×7-0=19、F=3n-2P L-P H=3×7-2×9-1=2F是局部自由度,E、E’之一是虚约束F=3n-2P L-P H=3×5-2×7-0=1 最上两移动副之一是虚约束11、某车间技术改造需要选配一对标准直齿圆柱齿轮,已知主动轴的转速n1=400r/min,需要从动轴转速n2=100r/min,两轮中心距a=100mm,齿数z1≥17,试确定这对齿轮的模数和齿数以及各齿轮的齿顶圆、分度圆尺寸。

(10分题)解:i=n1/n2=400÷100=4所以z2=4z1因 a=m(z1+z2)/2=5mz1/2=100又因z1≥17,所以mz1=40所以取m=2,z1=20,则z2=80d1=mz1=2×20=40mm,da1=m(z1+2)=2×(20+2)=44mmd2=mz2=2×80=160mm,da2=m(z2+2)=2×(80+2)=164mm已知z1=z2=z3’=z4=20,又齿轮1、3、3’、5在同一轴线上,均为标准齿轮传动,n1=1440r/min。

机械设计基础习题Word版

习 题2-1 试画出题2-1图中各平面机构的运动简图,并计算其自由度。

a)b)c)d)2-2 题2-2图所示为一简易冲床的初拟设计方案。

设计者的思路是:动力由齿轮1输入,使轴A 连续回转;而固装在轴A 上的凸轮2与杠杆3组成的凸轮机构将使冲头4上下运动以达到冲压的目的。

试绘出其机构运动简图,分析其运动是否确定,并提出修改措施。

2-3 试计算题2-3图所示凸轮—连杆组合机构的自由度。

并指出图中的复合铰、局部自由度和虚约束。

2431234153421BA432143512A EMDFELKJIFBCCDBA题2-2图题2-1图2-4 试计算题2-4图所示齿轮—连杆组合机构的自由度。

并指出图中的复合铰、局部自由度和虚约束。

2-5 计算题2-5图所示各机构的自由度。

并指出图中的复合铰、局部自由度和虚约束。

题2-5图(a ) 题2-5图(b )CB D CDB A A(b) (a)题2-4图题2-5图(c)题2-5图(d)题2-5图(e)题2-5图(f)2-6 计算题2-6图所示机构的自由度,其中图(a)为液压挖掘机构,图(b)为差动轮系。

(a) (b)题2-6图2-7 题2-7图所示,箭头所示构件为原动件,试判断该机构是否有确定相对运动。

题2-7图习 题3-1 简答题1)平面四杆机构的基本型式是什么?它的演化方法有哪几种? 2)机构运动分析包括哪些内容? 3)什么叫三心定理?3-2 举出至少3个基本型式的平面四杆机构应用实例,并画出机构运动简图。

3-3题3-3图所示铰链四杆机构中,已知 BC=100mm , CD=70mm , AD=60mm ,AD 为机架。

试问:(1)若此机构为曲柄摇杆机构,且AB 为曲柄,求AB 的最大值; (2)若此机构为双曲柄机构,求AB 最小值; (3)若此机构为双摇杆机构,求AB 的取值范围。

3-4 题3-4图所示四杆机构简图中,各杆长度为a =30 mm ,b =60 mm ,c =75 mm ,d =80 mm ,试求机构的最大传动角和最小传动角、最大压力角和最小压力角、行程速比系数。

机械设计基础公式计算例题

一、计算图所示振动式输送机的自由度。

解:原动构件1绕A 轴转动、通过相互铰接的运动构件2、3、4带动滑块5作往复直线移动。

构件2、3和4在C 处构成复合铰链。

此机构共有5个运动构件、6个转动副、1个移动副,即n =5,l p =7,h p =0。

则该机构的自由度为F =h l p p n --23=07253-⨯-⨯=1二、在图所示的铰链四杆机构中,设分别以a 、b 、c 、d 表示机构中各构件的长度,且设a <d 。

如果构件AB 为曲柄,则AB 能绕轴A 相对机架作整周转动。

为此构件AB 能占据与构件AD 拉直共线和重叠共线的两个位置B A '及B A ''。

由图可见,为了使构件AB 能够转至位置B A ',显然各构件的长度关系应满足c bd a +≤+(3-1)为了使构件AB 能够转至位置B A '',各构件的长度关系应满足将式(3-1)(1(2(1(2三、k =12v v 式中四、变化规律,它是凸轮轮廓设计的依据凸轮与从动件的运动关系五、凸轮等速运动规律⎪⎪⎪⎭⎪⎪⎪⎬⎫======000dtdv a hS hv v ϕϕωϕ常数从动件等速运动的运动参数表达式为 等速运动规律运动曲线等速运动位移曲线的修正六、凸轮等加等减速运动规律(抛物线运动规律)等加等减速运动曲线图七、凸轮简谐运动规律(余弦加速度运动规律)简谐运动规律简谐运动规律运动曲线图八、压力角凸轮机构的压力角⎭⎬⎫⋅=⋅=ααcos sin n Y n X F F F F 法向力可分解为两个分力压力角的检验九、B 型V 带传动中,已知:主动带轮基准直径d1=180mm ,从动带轮基准直径d2=180mm ,两轮的中心距α=630mm ,主动带轮转速1n附:V A=138mm2;B V 带速υV 最大应力55.16)92.963.6(11max =+=+≈b σσσMPa各应力分布如图所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、计算图所示振动式输送机的自由度。

解:原动构件1绕A轴转动、通过相互铰接的运动构件2、3、4带动滑块5作往复直线移动。

构件2、3和4在C处构成复合铰链。

此机构共有5个运动构件、6个转动副、1个移动副,即=5,=7,=0。

则该机构的自由度为===1二、在图所示的铰链四杆机构中,设分别以、、、表示机构中各构件的长度,且设<。

如果构件为曲柄,则能绕轴相对机架作整周转动。

为此构件能占据与构件拉直共线和重叠共线的两个位置及。

由图可见,为了使构件能够转至位置,显然各构件的长度关系应满足(3-1)为了使构件能够转至位置,各构件的长度关系应满足或即(3-2)或(3-3)将式(3-1)、(3-2)、(3-3)分别两两相加,则得同理,当设>时,亦可得出得分析以上诸式,即可得出铰链四杆机构有曲柄的条件为:(1)连架杆和机架中必有一杆是最短杆。

(2)最短杆与最长杆长度之和不大于其他两杆长度之和。

上述两个条件必须同时满足,否则机构中便不可能存在曲柄,因而只能是双摇杆机构。

通常可用以下方法来判别铰链四杆机构的基本类型:(1)若机构满足杆长之和条件,则:①以最短杆为机架时,可得双曲柄机构。

②以最短杆的邻边为机架时,可得曲柄摇杆机构。

③以最短杆的对边为机架时,可得双摇杆机构。

(2)若机构不满足杆长之和条件则只能获得双摇杆机构。

三、=====即= =式中称为急回机构的行程速度变化系数。

四、从动件位移与凸轮转角之间的关系可用图表示,它称为位移曲线(也称曲线)位移曲线直观地表示了从动件的位移变化规律,它是凸轮轮廓设计的依据凸轮与从动件的运动关系五、凸轮等速运动规律从动件等速运动的运动参数表达式为等速运动规律运动曲线等速运动位移曲线的修正六、凸轮等加等减速运动规律(抛物线运动规律)等加等减速运动曲线图七、凸轮简谐运动规律(余弦加速度运动规律)简谐运动规律简谐运动规律运动曲线图八、压力角凸轮机构的压力角法向力可分解为两个分力压力角的检验九、B型V带传动中,已知:主动带轮基准直径d1=180mm,从动带轮基准直径d2=180mm,两轮的中心距α=630mm,主动带轮转速1 450 r/min,能传递的最大功率P=10kW。

试求:V带中各应力,并画出各应力、2、b1、b2及c的分布图。

附:V带的弹性模量E=130~200MPa;V带的质量q=0.8kg/m;带与带轮间的当量摩擦系数fv=0.51;B型带的截面积A=138mm2;B型带的高度h=10.5mm。

解题要点:V带传动在传递最大功率时,紧边拉力F1和松边拉力F2的关系符合欧拉公式,即F1/F2=。

带速有效圆周力V带中各应力:紧边拉应力MPa离心力N离心拉应力MPa弯曲应力MPa最大应力MPa各应力分布如图所示。

十、设计一铣床电动机与主轴箱之间的V带传动。

已知电动机额定功率P = 4 kW,转速nl = 1 440 r/min,从动轮转速n2 =440 r/min,两班制工作,两轴间距离为500 mm。

解:序号计算项目计算内容计算结果(1) 计算功率PC=KAP=1.24KW由表6-5确定KAKA=1.2PC=4.8 KW(2) 选择带型根据 PC=4.8 KW 和n l = 1440 r/min 由图6-12选取A型(3) 确定带轮基准直径由表6-4确定dd1dd2=idd1(1一e)=查表6-6取标准值dd1=100mmdd2=355mm(4) 验算带速因为5 m/s<v<25m/ s故符合要求(5) 验算带长初定中心距a0 = 500 mm由表6-9选取相近的Ld=1800mmLd=1800mm(6) 确定中心距a=526mm(7) 验算小带轮包角故符合要求(8) 单根V带根据dd1和n1,查表6-7得Po=1.4 KW Po=1.4 KW十一、已知一对标准直齿圆柱齿轮传动,齿数z1=20,传动比i=3,模数m=6mm ,。

试计算两齿轮的分度圆直径、齿顶圆直径、齿根圆直径、齿距、齿厚及中心距。

解:该齿轮传动为标准直齿圆柱齿轮传动,按表7-2所列公式计算如下: 由得,分度圆直径 齿顶圆直径 齿根圆直径 齿距 齿厚 中心距十二、试设计一级直齿圆柱齿轮减速器中的齿轮传动。

已知传递功率P1=10kW ,主动轮转速n1=970r/min ,传动比i=4.04,电动机驱动,载荷平稳,单向运转。

解 一般用途的减速器,常采用软齿面钢制齿轮。

(1)选择齿轮材料并确定许用应力 根据表7-9,小齿轮采用45钢调质,齿面硬度取240HBW ,大齿轮采用45钢正火,硬度取190HBW ;由图7-29查得=580MPa ,=540MPa ;由图7-30查得=230MPa ,=220MPa ;由表7-10取SHmin=1,SFmin=1,则由式(7-19)、(7-20)得(2)按齿面接触疲劳强度设计计算 由于是软齿面闭式齿轮传动,齿轮的主要参数应按齿面接触强度确定。

传递转矩T1:T1=载荷系数K :因载荷平稳,齿轮相对于轴承对称布置,由表7-6取K=1.2 齿宽系数:由表7-7取=1 许用接触应力:==540MPa 传动比i: i=4.04将以上参数代入式(7-16)=(3)确定齿轮参数及主要尺寸1)齿数 取z1=29,则,取z2=117。

2)模数 ,取标准值m=2.5mm 。

3)中心矩 标准中心矩传递的额定功率 (9) 单根V 带的额定功率增量 查表6-7得△P0=0.17 KW △P0=0.17KW(10) 确定带的根数 查表6-8得 查表6-9得 取Z=3(11) 单根V 带 的初拉力 查表6-1得 F0=184.8N(12) 作用在轴 上的力 FQ=1076.4N (13) 带轮的结 构和尺寸 选取小带轮为实心式,其结构和尺寸由图6-14和表 6-2计算确定,画出小带轮工作图,见图6-184)其它主要尺寸分度圆直径:齿顶圆直径:齿宽:,取b2=72mm,,取b1=80mm(4)验算齿根弯曲疲劳强度复合齿形系数YFS:由x=0(标准齿轮)及z1、z2,查图7-28得YFS1=4.12,YFS2=3.96,则弯曲强度足够。

(5)确定齿轮传动精度齿轮圆周速度查表7-4、表7-5,确定为9级。

(6)齿轮结构设计小齿轮da1=77.5mm,尺寸较小,采用齿轮轴。

大齿轮da2=297.5mm,采用腹板式齿轮。

十三、设计螺旋输送机传动装置中单级减速器的一对标准斜齿圆柱齿轮传动。

已知传递功率P1=7kW,主动轮转速n1=550r/min,i=4,电动机驱动,载荷有轻微冲击。

解:(1)选择齿轮材料并确定许用应力根据表7-9,大、小齿轮均采用45钢调质,齿面硬度分别为240HBW、200HBW;由图7-29、图7-30查得:、;取S Hmin=1,S Fmin=1。

则(2)按齿面接触疲劳强度设计计算传递转矩T1:载荷系数K:因载荷有轻微冲击,齿轮相对于轴承对称布置,由表7-6取K=1.35齿宽系数:由表7-7取=1.2许用接触应力将以上参数代入式(7-37)(3)确定齿轮参数及主要尺寸1)齿数取z1=23,z2=iz1=4×23=922)模数初选螺旋角,则法向模数取标准值m n=2.5mm3)中心距标准中心距为了便于箱体的加工和测量,取a=150mm,则实际螺旋角在8°~25°范围内,合适。

4)其他主要尺寸分度圆直径:齿顶圆直径:齿宽:,取b2=72mm(4)验算齿根弯曲疲劳强度当量齿数z v:复合齿形系数Y FS:根据z v1、z v2查图7-28得Y FS1=4.2,Y FS2=3.95弯曲强度足够。

(5)确定齿轮传动精度齿轮圆周速度(6)齿轮结构设计小齿轮d a1=65mm,尺寸较小,采用齿轮轴(工作图略);大齿轮d a2=245mm,采用腹板式齿轮,其结构尺寸由经验公式确定,设计大齿轮配合处的轴径d=60mm十四、如图中,已知=960,转向如图,各齿轮的齿数分别为=20,=60,=45,=90,=30,=24,=25。

试求齿轮5的转速,并在图上注明其转向。

解:由图可知该轮系为轴线平行定轴轮系,故可根据式(9-2)计算得==(-1)3=-=-5因此有===-192因传动比为负号,所以齿轮5的转向与齿轮1的转向相反十五、图所示为一个大传动比的减速器,已知各轮齿数为=100,=101,=100,=99。

求原动件对从动件1的传动比。

解:由式(9-3)得,转化轮系的传动比为:===(-1)2=故==10000十六、如图所示轮系中,已知各轮齿数分别为,,,,,,。

求传动比。

解:(1)先找出轮系中的行星轮4,行星架,太阳轮3',5,组成了行星轮系,即3'-4-5-部分,余下的部分l-2-2'-3为定轴轮系。

(2)定轴轮系1-2-2'-3分,其传动比为:===(a)(3)行星轮系3'-4-5-部分,其传动比为:==-因为轮5固定不动,即=0故=-即1-=-=(1+)=(b)将(b)式代入(a)式,得=(1+)()==(1+)()十七、某轴上有一对型号为6310的深沟球轴承,该轴承转速n=900r/min,已知轴承承受的轴向载荷Fa=2600N,径向载荷Fr=5500N,有轻微振动,工作温度小于100℃,求该轴承的工作寿命。

解:(1)确定C r值查有关手册得6310轴承的C r=61.8kN,C or=38kN。

(2)计算当量动载荷P r①确定e值根据表11-4计算F a/ C or=2600/38000=0.068;用插值法求得e=0.269。

②判别F a/F r与e值大小F a/F r=2600/5500≈0.47>e根据公式,且由表11-4查得系数X=0.56、Y=1.64③求当量动载荷P rP r=X F r+YF a=0.56×5500+1.64×2600=7344N (3)计算轴承寿命由表11-5,按温度小于100℃可知=1;查表11-6,按载荷有轻微冲击查得=1.2;寿命指数ε=3;由寿命公式即可求得轴承寿命。

该轴承寿命为6386h。

十八、一对70000C型轴承支承的轴系,其受力简图如图所示,轴上径向力FR=3000N,求下列两种情况下所受的轴向力。

情况一:F A=500N情况二:F A=300N解:(1)F r1=1000N,F r1=2000N(2)由表11-7可知,内部轴向力情况一:,轴承2被压紧则:情况二:,轴承1被压紧则:。