滑橇式输送机系统简介

山西东方YHQ系列滑橇输送机特点

山西东方智能物流股份有限公司YHQ系列滑橇输送机主要特点简介我公司的YHQ系列滑橇输送机是引进德国杜尔公司的滑橇输送机技术,进行国产化改进,广泛应用于国内汽车生产线。

其特点主要有:1.杜尔的滑橇输送机的可靠性和成熟性已得到了许多厂商的验证,其原装的系统已经广泛应用于上海大众、一汽大众、上海通用等汽车公司的涂装车间。

2.该输送机整体的框架结构采用整板折弯,外形美观,符合现代企业的要求。

3.采用模块化结构设计,具有高的可靠性和扩展性。

如:滚床的框架5m长或更长,都是采用整板折弯,中间没有对接缝,而不是普通型材焊接而成,设备整体刚度和强度都大大提高。

4.为达到高的传输稳定性和可靠性,输送机采用的机加工件的比例较大,相对于焊接结构具有较高的精度。

5.我公司按照杜尔公司的工艺要求很好地解决了国内还未解决的滑橇橇体的变形问题。

6.高温区设备,如:高温滚床、烘干链式输送机、高温升降机等具有合理的轨道伸缩结构设计,高温轴承的合理选型,链条的高温润滑形式和润滑油的选择;驱动电机的外置设计。

7.喷漆链式输送机具有迷宫式链条防护设计以及双层的接油盘,可有效减少漆雾对输送机链条的污染,提高链条的使用寿命。

并解决了喷漆输送机的防爆问题。

8.滑橇积放链式输送机具有积放橇体的分离机构,可使橇体在交接过程中有效分离,保证停止器与滑橇积放链式输送机相互之间配合工作的可靠性。

9.东方物流的控制系统具有写址器、认址器、清址器等识别系统,可进行全自动控制,完全满足招标文件中的技术要求。

10.工艺输送链与其他输送机之间的交接采用同速过渡,其控制系统为变频调速和双速电机,保证大速度差的输送设备之间的平稳过渡。

11.系统有自动节能的功能。

12.移行车、升降机重复定位精度高,开关选用合理。

我公司的YHQ系列滑橇输送机已在国内汽车行业得到广泛的应用:西安秦川汽车涂装滑橇输送系统济南重汽涂装滑橇输送系统北汽福田重卡涂装滑橇输送系统东风悦达起亚汽车公司PBS滑橇输送系统江淮汽车有限公司商务车涂装滑橇输送系统北京现代汽车有限公司(原北京轻型汽车)涂装滑橇输送系统三江雷诺汽车有限公司焊装车间滑橇系统辽宁松辽汽车公司焊装车间滑橇系统东风汽车公司襄樊日产合资公司(原轻型车厂)涂装滑橇系统上海万丰汽车涂装滑橇输送系统江淮汽车重卡涂装滑橇输送系统。

滑撬输送系统的工作原理

滑撬输送系统的工作原理嘿,朋友们!今天咱来聊聊滑撬输送系统这个神奇的玩意儿。

你看啊,滑撬输送系统就像是一个勤劳的搬运工,但它可不像咱平常看到的那些搬运工大哥那样,用肩膀扛啊背啊的。

它有自己独特的工作方式呢!想象一下,有一条长长的轨道,就像火车轨道似的,只不过上面跑的不是火车,而是一个个带着货物的滑撬。

这些滑撬就顺着轨道欢快地跑着,把货物从一个地方运到另一个地方。

滑撬输送系统工作起来那叫一个有条不紊呀!货物被稳稳地放在滑撬上,就好像坐在小车上一样舒服。

然后呢,系统就发动起来啦,滑撬开始移动啦。

这感觉就像是一场小小的旅行,货物在滑撬的带领下,开开心心地前往目的地。

这当中的原理其实也不难理解。

就好像我们走路一样,我们有两只脚交替迈步,滑撬输送系统也有类似的机制呢。

它有动力装置推动着滑撬前进,而且还能控制速度和方向,厉害吧!你说这像不像一个超级有组织的运输大队呀?每个滑撬都像是一个小兵,听从着系统这个大将军的指挥,整整齐齐地行动。

而且啊,它还特别能吃苦耐劳,不管是大货物还是小货物,它都能轻松应对。

滑撬输送系统在很多地方都大显身手呢!工厂里呀,物流中心啊,到处都有它的身影。

它让货物的运输变得高效又可靠,真的是太实用啦!比如说在汽车制造厂里,各种零部件都可以通过滑撬输送系统快速地到达需要它们的地方,然后组装成一辆辆漂亮的汽车。

这要是靠人工搬运,那得累坏多少人呀,还不一定有这么快的速度呢!它不就像是我们生活中的好帮手吗?默默地工作着,为我们的生活和生产提供便利。

咱再想想,如果没有滑撬输送系统,那会是怎样一番景象呢?货物可能就会堆得到处都是,运输也会变得混乱不堪。

但有了它,一切都变得井井有条啦!所以说呀,滑撬输送系统可真是个了不起的发明呢!它让我们的生活变得更美好,让生产变得更高效。

它就像一个隐藏在幕后的英雄,虽然不常被我们注意到,但却一直在默默地奉献着。

这就是滑撬输送系统,一个看似简单却蕴含着大能量的存在!你难道不觉得它很神奇吗?原创不易,请尊重原创,谢谢!。

浅谈汽车焊装线体输送滑撬设计及应用

浅谈汽车焊装线体输送滑撬设计及应用作者:钱鹏飞张欣郑大勇舒国民薛清君来源:《时代汽车》2019年第04期摘要:本文简单阐述了汽车焊装输送形式,重点介绍了汽车焊装主线的输送滑撬设计要点,以及列举了在汽车焊装车间中滑撬的应用。

关键词:输送形式;滑撬的设计要点和应用1 前言汽车白车身焊接分总成输送至下一序进行焊接,一般焊装手工线的输送形式是吊具输送、往复杆输送等。

自动线输送形式有滑撬输送、往复杆输送、机器人抓取、EMS输送、升降机输送、移载机输送等,调整线及WBS库输送形式由板链输送、摩擦输送链、滑撬输送等[1]。

滑撬输送自动化程度高,适用于各种批量的生产线输送;可以在一条生产线上实现间歇、连续输送,易实现生产线联线输送;输送速度快、定位精度高等特点得到了广泛的应用。

但由于其与夹具关系密切,需进行非标设计。

2 滑撬输送原理滑撬式输送系统由滑撬、滚床、控制系统组成,以白车身总成线为例,一般滑橇长度为3000-5000mm,滑撬线工位间距为5500-6500mm,滑撬由滑撬框架本体及定位机构组成,滑撬框架本体主要与滚床上的滚轮接触,控制系统主要为PLC系统,PLC系统将指令传递给变频器,通过变频器调速,控制电机的转速,电机转动带动滚床上的滚轮转动,滚床左右各一排滚轮,左右对称的两个组成一组,由4-5组滚轮支撑一个滑撬,滚轮转动带动滑撬向前运行,通过PLC控制系统控制,滑撬可以随时停止运行,同时可以实现连续和间歇式运行。

以白车身总成线为例,进行工位间一个循环的输送说明(图1):◆往复滑撬运动过程:当工位X完成该工位的焊接后,滚床升起,滑撬随滚床一并升起,升起到位后,滑撬从滚床上脱开,依靠驱动滚轮摩擦滑撬向前移动至X+1工位。

滑撬在滚床上抱死后,随滚床一起下落至滚床最低位。

滑撬从滚床上松开,从工位X+1返回至工位X,滚床将滑撬抱死,如此实现一个循环。

◆大循环滚床运动过程:当工位X完成该工位的焊接后,滚床升起,滑撬随滚床一并升起,升起到位后,滑撬从滚床上脱开,依靠驱动滚轮摩擦滑撬向前移动至X+1工位。

滑橇式输送机在自动化生产线及涂装线上的应用

滑橇式输送机在自动化生产线及涂装线上的应用摘要:滑橇式输送机是一种新型的自动化生产线和涂装线运用的输送系统,本文从滑橇式输送机的各基本单元来说明滑橇式输送机在自动化生产线及涂装上的应用和特点。

关键词:滑橇式输送机;自动化生产线;涂装前言滑橇式输送系统是为适应科技发展的需要,在消化吸收国内外先进技术的基础上,研制开发的具有国际化先进水平的新型输送系统。

它是由积放双链输送机、工艺双链输送机、链式横移机、自动回转台、自动横移机、升降机、过渡双链输送机等多种基本单元联合组成的输送系统,依靠滑橇来实现工件运输。

1.滑橇式输送机的特点滑橇式输送机系统,比之于地面反向积放式输送机具有更多的优越性,它的特点是:(1)它能适应多变的工艺要求,可把滑橇和工件分成两线或由多线合为一线输送、分流、合岔均比较方便。

(2)可以根据工艺需要改变运送间距,如喷漆室的运送间距与烘干室的运送间距可以不等。

可完成涂装烘干等高温恶劣环境下的输送。

(3)输送线体在停止器的配合下,可积放存储工件,调节各工位的节奏快慢,从而保证不间断地进行生产。

(4)滑橇式输送机系统可利用升降机实现多层立体空间布置,可与自行葫芦、自行小车、多种悬挂输送机等空中输送系统组成立体空间输送。

(5)滑橇式输送机系统各单元设备均用膨胀螺栓固定在地面上,减少了设备基础的施工,节约了设备基础费用。

可根据技改的需要重新组合输送系统。

适应性强、运行平稳、噪音低、安全可靠、便于操作和维护管理。

(6)滑橇式输送系统没有地下工程,所有设备均安置在地面上,从而降低了建筑费用。

(7)滑橇式输送系统配上程序控制系统,可实现自动化控制,计算机管理,电气控制元件较多,装机容量较大,但因区间短,实际消耗较少。

2.轻型滑橇式输送系统主要技术指标滑橇式输送系统分为重型输送系统及轻型输送系统,重型滑橇输送系统大量应用在车身涂装线上,轻型滑橇输送系统主要应用在汽车保险杆等轻型工件涂装线上。

本文重点介绍轻型滑橇输送机的应用。

滑撬输送系统横移机的应用

[ 2 ]高虹 .电气 自动化技术在机械设备 中的应用 [ J ] . 科技

创 新 与 应 用 ,2 0 1 4( 1 0 ) :5 5 ,5 6 .

4 结束 语

煤 矿企 业 提 高 机 械 设 备 电 气 自动 化 水 平 是 亟 待 解决 的 问题 。煤 矿 机 械设 备 的 电气 自动 化 生 产 是 未来 的行 业 走 向 ,也 是 必 然 的 发 展 趋 势 ,煤 矿 企 业应 当抓 住 发展 机 遇 ,做 好技 术 的创 新 和 开 发 ,

滑橇 输 送 机 系 统 由许 多 不 同 的 单 台输 送 机 组 成 。 由于具有 布 置 灵 活 、功 能 多 样 和 自动 化 程 度 高 的

由于滑橇 输 送 机 在 输 送 物 品 时 所 具 有 的 明 显

优 点 ,使 它 不 仅 可 以连 接 生 产 工 艺 过 程 ,而 且 可 以直接 参 与 生 产 工 艺 过 程 ,因 而 在 汽 车 、工 程 机 械 、农业 机 械 、家 电 等行 业 的生 产 线 中得 到 了广

滑 撬输 送 系 统横 移 机 的应 用

高春 生

机 械 工业 第四设 计研 究 院有 限公 司昌兴机 电公 司 洛阳 4 7 1 0 0 3

文章编号 :1 0 0 1— 0 7 8 5( 2 0 1 6 )0 2— 0 1 0 8— 0 3

滑橇输送机 系统是 近十几 年发展起来 的新型 输送 系 统 ,是 汽 车 工 厂 常 用 的 机 械 化 运 输 系 统 ,

[ 5 ]高俊峰 .机械设备 电气 自动化技术 的应用研究 [ J ] . 科

技视界 ,2 0 1 4( 3 5 ) :3 4 0 . 作者地址 :北京市雍和宫大街 5 2号

涂装车间如何选择输送方式

如何选择合适的输送形式标签:输送2011-12-05 16:52 星期一在规划中对输送形式进行选择时,要充分考虑不同的车送形式对车身涂层质量的影响,以及所需投资(包括工艺设备和土建公用)的高低,所能达到的净产能的大小,设备运行、维修、维护成本等因素。

悬挂输送形式:1)自行葫芦输送机(EMS):EMS因只适用于间歇式的前处理、电泳线、产能较低,且由于对涂层质量影响较大和设备的维修频率较高等因素,在大型涂装线中基本不采用EMS。

但是,由于EMS所需投资低,因而在车身涂层质量要求不高时仍被采用。

为提高产能,改进后的EMS在脱脂、磷化和电泳3个工序均采用双工位,在设备利用率为8.5﹪时,净产能可提高到18辆/h。

2)推杆式悬链输送机(OHC):OHC能满足大型涂装的产能需求,但缺点是:输送机上的润滑油和冷凝水会下掉,污染车身和槽液;通常,其上下坡角度最大只能达到300,一方面因车顶所泡和滴水性较差,因而会对车身电泳涂层质量产生不利影响;另一方面,槽体较大,将造成投槽费用的增加和降低厂房利用率。

因此,在高档汽车涂装线,一般不采用该种输送形式,但由于其造价不高,因而在日本和中日合资企业仍被广泛采用。

3)摆杆输送机:目前,摆杆输送机有两种,两者的区别主工是空摆杆返回的路线和形式不一样。

在中高级轿车涂装线中,摆杆输送机获得了广泛应用,其主要优点是:(1)消除了输送设备对车身的污染;(2)入、出槽角度可达到450,节约了工艺槽的长度,同时对消除车顶气泡和出槽倒水较有利。

垂直地链输送机:垂直地链输送机是一种运送成件物品的运输机械,广泛地应用在流水生产的各种行业中,尤其是涂装车间的生产线。

设备特点:可根据工艺流程的要求组成平面封闭线路,在输送过程中能完成诸如底涂、烘干、喷漆等工艺过程;能输送各种形状、尺寸、质量的物品;运行速度范围较大,5-18m/min;;;该输送机安装在地面的坑道里,可提高车间面积的利用率。

垂直地链输送机主要由下列部件组成:传动装置、头轮装置、张紧装置、牵引链条、机身及过渡轨道、小车承载轨和载工件用的小车地面输送形式:1)地面推杆式输送机的主要优点是造价低,但由于其不利于立体布置,厂房利用率低,设备安装、维护、使用不方便等,使其现在只是与摩擦式输送机相配合,一般应用在喷漆室、烘干室等工位。

汽车涂装线滑橇式自动输送系统

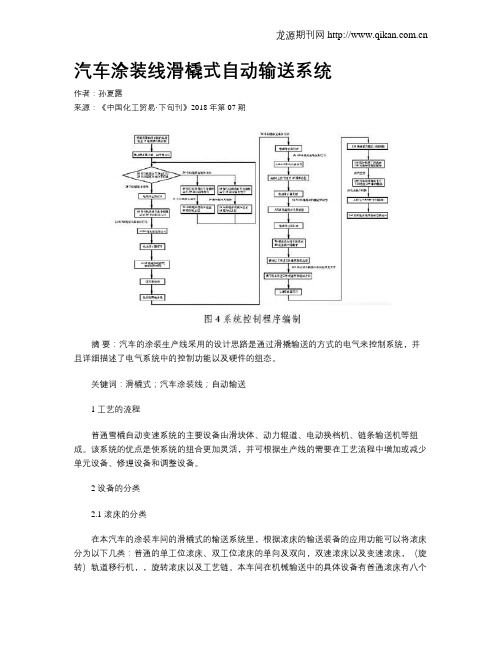

汽车涂装线滑橇式自动输送系统作者:孙夏露来源:《中国化工贸易·下旬刊》2018年第07期摘要:汽车的涂装生产线采用的设计思路是通过滑撬输送的方式的电气来控制系统,并且详细描述了电气系统中的控制功能以及硬件的组态。

关键词:滑橇式;汽车涂装线;自动输送1 工艺的流程普通雪橇自动变速系统的主要设备由滑块体、动力辊道、电动换档机、链条输送机等组成。

该系统的优点是使系统的组合更加灵活,并可根据生产线的需要在工艺流程中增加或减少单元设备、修理设备和调整设备。

2 设备的分类2.1 滚床的分类在本汽车的涂装车间的滑橇式的输送系统里,根据滚床的输送装备的应用功能可以将滚床分为以下几类:普通的单工位滚床、双工位滚床的单向及双向,双速滚床以及变速滚床,(旋转)轨道移行机,,旋转滚床以及工艺链。

本车间在机械输送中的具体设备有普通滚床有八个单工位的为单向的,八个单工位的为双向的,十一个双工位的为双向的,旋转滚床有七个,轨道移行机共十六个,其中旋转的轨道移行机有八个,十个变速滚床,还有四个工艺链条。

各种滚床根据分类的不同分别有以下定义:①普通滚床:这个滚床输送的速度是一定的,是不可调整的;②变速滚床:这个滚床可以控制运行的方向,可以控制速度,是可以调整的,有双向的功能;③旋转滚床:这个滚床的电气控制可以按照圆周旋转来更换方向定位;④轨道移行机:它是一种可以平行移动的装备,一般是有两部分组成的:输送电机、移动电机。

2.2 滚床的功能本车间的工艺流程在生产工艺上主要包括以下功能:电泳车身之后的中涂打磨、喷涂、擦净、面漆的流平、烘干、冷却、检查以及喷蜡等等。

3 控制系统的配置、架构和选择3.1 电气系统中硬件的配置本涂装车间的动力区可分为四个,每个动力区都有一套PLC来对它进行控制,另外,控制柜的组成部分是数目不相同的继电器还有PLC控制柜。

根据控制系统的要求,电气控制系统可分为管理控制级和控制级和设备级。

工业局域网由上位机和PLC连接在通信单元中,即控制系统和控制层,控制系统中的设备层由通信网络构成。

滑橇输送系统在汽车涂装中的应用

滑橇输送系统在汽车涂装中的应用发布时间:2022-08-24T01:38:26.776Z 来源:《新型城镇化》2022年17期作者:卢志业白绍华[导读] 我国汽车制造业在经历了整车进口、先进技术及汽车主要零部件的引进到国产汽车品牌的发展过程中,对汽车行业的输送设备及自动控制系统提出了越来越高的要求。

中汽昌兴(洛阳)机电设备工程有限公司河南省洛阳市 471003摘要:把PLC控制技术?工业局域网及现场总线应用于汽车生产工艺及车身输送的循环过程?滑橇式输送机完成焊后白车身的转接?转挂及自动存储?实现白车身的前处理电泳及钣金修理—涂胶—喷胶—烘胶—打磨—面漆等工艺过程?关键词:滑橇式输送机;PLC;DH+网络;设备网我国汽车制造业在经历了整车进口、先进技术及汽车主要零部件的引进到国产汽车品牌的发展过程中,对汽车行业的输送设备及自动控制系统提出了越来越高的要求。

滑橇式输送机以其噪音小、运行可靠的特点,已经愈来愈多的被汽车制造企业广泛引用,本文以东风公司车身涂装生产线为例,对滑橇式输送系统的自动控制进行了研究与设计。

1滑橇式自动输送系统的组成滑橇式输送系统主要由动力辊床、辊床升降机、动力旋转辊床、电动移行机、举升传递辊床、链式移行机、橇体等单元设备组成,其优点是系统组合灵活机动,可根据生产线工艺流程的需要随意增/减单元设备,便于安装调试、检修和设备调整。

1.1输送系统的工艺流程东风公司车身厂涂装车间的输送系统采用地面滑橇式输送机,用于转接焊装车间下线白车身(由焊装下线升降机转挂至涂装车间滑橇),并将其转挂至前处理电泳输送线。

在白车身完成前处理及电泳工艺后,重新转接回地面滑橇,完成白车身的钣金修理-涂胶-喷胶-烘胶-打磨-面漆等工艺过程,具体工艺流程如图1所示。

在完成以上工艺流程中输送系统同时实现车身的自动储运。

工艺流程图如图1所示。

图1 工艺流程图1.2电气控制系统的硬件配置涂装车间分为4个动力区,每一动力区由一套PLC进行控制,控制柜由PLC控制柜及数目不等的继电器柜组成。

车厂焊装滚床滑橇系统资料.

滚床滑橇系统Roller-Skit Conveyor systemShangHai ChuanQing Logistics Equipment Co.,LTD.2008-01-28滚床滑橇系统Roller-Skit Conveyor system一设备篇Machine Equipments、设备篇Machine Equipments 1.1滚床ROLLER BED 1.2偏心旋转滚床SWIVEL TABLE1.3中心旋转滚床 1.4电动轨道移行机中旋转滚床TURN TABLE 动轨移行机CROSS TRANSFER CAR1.5电动回转移行机 1.6皮带移行机CROSS TRANSFER CAR WITH TURN TABLEBUFFER BELT CONVEYOR滚床滑橇系统Roller-Skit Conveyor system1.7双链移行机1.8升降滚床DOUBLE STRAND CHAIN CONVEYOR LIFT ROLLER BED1.9滑橇堆(拆)垛机SKID STOCKER 1.10升降机LIFT1.11滑橇橇体1.12滑橇橇体锁紧装置Skid Fixing For ROLLER BED SKID Skid Fixing For ROLLER BED1.1滚床ROLLER BED滚床工程实例ROLLER BED example in engineering1.2偏心旋转滚床SWIVEL TABLESWIVEL TABLE example in engineering1.3中心旋转滚床TURN TABLETURN TABLE example in engineering1.4电动轨道移行机CROSS TRANSFER CARCROSS TRANSFER CAR example in engineering1.5电动回转移行机CROSS TRANSFER CAR WITH TURN TABLE电动回转移行机工程实例CROSS TRANSFER CAR WITH TURN TABLE CAR example in engineering1.6皮带移行机BUFFER BELT CONVEYORBUFFER BELT CONVEYOR example in engineering1.7双链移行机DOUBLE STRAND CHAIN CONVEYORDOUBLE STRAND CHAIN CONVEYOR example in engineering1.8升降滚床lift roller bedlift roller bed example in engineering1.9滑橇堆(拆)垛机SKID STOCKERSKID STOCKER example in engineering1.10升降机LIFT升降机工程实例LIFT example in engineering1.11滑橇橇体SKIDSKID example in engineering1.12滑橇橇体锁紧装置Skid Fixing For ROLLER BED滚床滑橇系统Roller-Skit Conveyer systemElectric Control2.1Electric design standard规范的专业设计g2.2专业的现场实施Electric installation standard2.1规范的专业设计Electric design standard1)使用标准配件的动力控制柜内电气元件配置例2.1规范的专业设计Electric design standard2)PLC控制柜内部结构2.1规范的专业设计Electric design standard主控制面板功能说明运转准备按「运行准备」进入自动准备状态,PLC处于运行状态,输送链不启动蜂鸣器停止异常发生时作用仅为停止蜂鸣器警报声,无异常解除功能异常解除异常解除按钮,保持在异常回路状态,不按异常解除按钮,无法解除一齐起动X区起动】开关拨在【一齐】各区的输送链及D/L齐起启动【区起动】开关拨在【齐】各区的输送链及/一齐停止无论起动选择指向「一齐」还是「单独」本按钮均可停止本项目所有设备的运行。

滑撬输送线说明书2013-3-9

7. 积放式单边皮带输送机 7.1积放式单边皮带输送机主要的作用实现滑橇的快速输送及积存。 其功能包括: —快速输送 —积放式储存 —张紧为弹簧式 —张紧装置安装过渡滚,提高传递滑橇的稳定及可靠 —带制动电机减速器,可靠性高,寿命长 —制动器带手动释放(松闸)手柄,便于检修,维护保养 7.2 皮带磨损的影响因素及磨损点

清理驱动装置外表面 检查两根驱动链条松紧是否一致 检查链条磨损情况 清理脏物 检查升降是否平稳,检查托架轮间隙 检查限位开关是否到位、灵活、可靠 检查并拧紧提升链条螺栓 清理脏物 检查电缆拖链与电线及气路管道固定 是否可靠 清理赃物 检查轴承温度加注润滑脂 检查链轮磨损情况 检查并拧轴承座紧固螺栓,清洁油嘴 清理赃物

动)

书

链轮

油嘴

30天

20-30号机械油

张紧装置 轴承

喷漆烘干输 链条 送机链条

油嘴

30天

滑撬输送系统技术描述

目录1、概述2、主要技术要求3、设备制造、检验、验收执行的标准4、主要外购件供应商表5、供应货物范围表6、系统组成及分项方案描述7、主要部件图1、概述:本滑撬输送系统主要完成主要完成厦门金龙联合汽车工业有限公司轻客涂装车间的电泳烘干、粗细密封、胶烘干、中涂、中涂烘干、面漆、面漆烘干、检查、存储、输送等工艺之间的物流输送。

结合各涂装工艺特点,系统采用传输变频调速、强制节拍等形式来满足工艺要求;在一些特殊的工作环境下,应用了防爆、耐高温的技术,来保证各设备在特殊工况下正常的工作。

2 主要技术参数:2.1生产节拍: 6.88min/件2.2工件最大外形尺寸:5100(L)×1810(W)×1960(H)mm 2.3工件最大质量: 500kg2.4橇体尺寸:5300(L)×1000(W)×(H)高度待定2.5橇体中心距:1000mm2.6工艺描述滑橇输送系统主要是输送工件经过电泳烘干、电泳后储存、板金修整、PVC喷胶、焊缝密封、胶烘干、底漆打磨、中涂喷漆、中涂晾干、中涂烘干、强冷、中涂储存、中涂打磨、面漆喷漆、面漆烘干、强冷、检查、点修、成品存放、成品输送以及空橇返回等工艺过程。

3、设备制造、检验、验收执行的标准:《机械设备安装工程施工及验收通用规范》GB50231-98 《连续输送设备安装工程施工及验收规范》GB50270-98 《起重设备安装施工及验收规范》GB50278-98《钢结构工程施工质量验收规范》GB50205-2001《钢结构工程质量检验评定标准》GB50221-95《工业企业噪声控制规范》GBJ87-854、主要外购件供应商表5、供应货物范围表6、系统组成及分项方案描述6.1系统组成涂装车间滑撬输送设备主要由动力滚床、电动旋转滚床、电动移行滚床、滚床升降台(链式移行机用)、滚床升降台、升降机、升降移载机、烘干(喷漆)工艺输送链、储存积放链、停止器(链式移行机用)、停止器(积放链用)、链式移行链、过渡滚、撬体组成。

滑橇式输送机系统简介

滑橇式输送机系统简介概述(特点、应⽤及发展趋势)⼀、概述滑橇式输送系统起源并⼴泛应⽤于欧美汽车制造⾏业,德、美、法等国家汽车制造⾏业都有应⽤。

也相应形成了德系、美系、法系等主要应⽤系列。

滑橇式输送系统在汽车制造⾏业的焊装、涂装、总装以及它们之间的过廊上都有规模化的应⽤,特别是2000年以来,⼤部分涂装地⾯输送⽅式采⽤该输送系统。

随着⼯业现代化的发展,对⾃动化输送机的需求也越来⽉多,在汽车制造等⾏业中,常常需要⼀些地⾯柔性输送系统以提⾼制造过程的现代化程度,使⽤滑橇式输送机紧⼊汽车制造的油漆、总装、焊装等⽣产过程,能满⾜汽车⾏业的某些特殊需要,其特点及优势是板式输送机和积放链输送机⽆法替代的。

滑橇式输送机是我公司近年来在引进、消化、吸收国外先进技术的基础上研究成功的⼀种柔性地⾯输送系统。

⼴泛应⽤于汽车的油漆、总装、焊接等⽣产过程及其它许多地⾯输送系统中。

我公司设计制造的YHQ滑橇式输送系统占有国内市场的⼤部分份额。

⼆、滑橇式输送机有以下特点:1.容易实现快速线与慢速线间的物料转移,特别是实现慢速线与慢速线之间的物料转移,系统更加⽅便、可靠。

2.滑橇式输送机能够使本⾝或者物品通过不同的⼯艺区段,如涂装⼯艺的喷涂、烘⼲、打磨、擦净、返修;焊装⼯艺的主焊、调整;以及总装的内饰、终装等,满⾜不同的⼯艺要求。

3.滑橇式输送机没有⽔平转弯和垂直转弯、回空链,线路之间平移、直⾓转弯、垂直提升、⽔平旋转等特性使输送机布置灵活、占地⾯积⼩、⽣产适应性强。

4.车⾝或物品能够在滑橇式输送机上保持⼀定间距紧密积存,在油漆室能够使车⾝顶部、侧部、前部、后部充分得到喷漆。

5.滑橇式输送机能够经受住烘⼲室⾥的⾼温,使油漆质量能够保证。

6.可以和其它输送机、⾃动导向机车等相联组成更⼤的输送系统,可以实现更⾼的⽣产节拍。

7.该系统配制的PLC可编程序控制器和计算机系统能够实现整个⽣产输送过程完全⾃动化。

8.汽车车⾝放置在框架形的橇体上,撬体刚性强,安全可靠,运⾏平稳,能够在其上进⾏打磨、擦净等⼯作。

滑撬 系统

随着工业现代化的发展,对输送机功能需求也越来越多,在汽车制造等行业中,常常需要一些地面柔性输送系统以提高制造过程的现代化程度,滑橇式输送机能满足汽车制造的涂装、总装、焊装等生产过程的这些特殊需要,其优势是板式输送机和链

式输送机无法替代的。

滑撬输送系统是由多种标准单元模块组合成的复杂的组合式输送系统,其输送物件的撬体依靠托滚或链条的摩擦力实现前进,后退,平移,举升、积放和旋转的功能。

广泛应用于汽车的油漆、总装、焊接等生产过程及其它许多地面输送系统中,受到了用户的一致好评。

滑撬输送系统构成

滚床:由机架,滚子组,驱动装置组成,链或带传动

回转滚床:由回转台及滚床组成,回转轨道为型钢和铝型材

举升滚床:由举升装置及滚床组成

电动移行机:由移行装置及滚床组成

双链移行机:由机架,头尾轮,链条及驱动装置组成

积放链:双链或单链结构,采用链条或皮带输送

工艺链:双链结构,采用链条输送

升降机:链条提升加链式或滚床进出输送

电控系统:系统分区,集中控制。

滑撬输送线设备技术说明

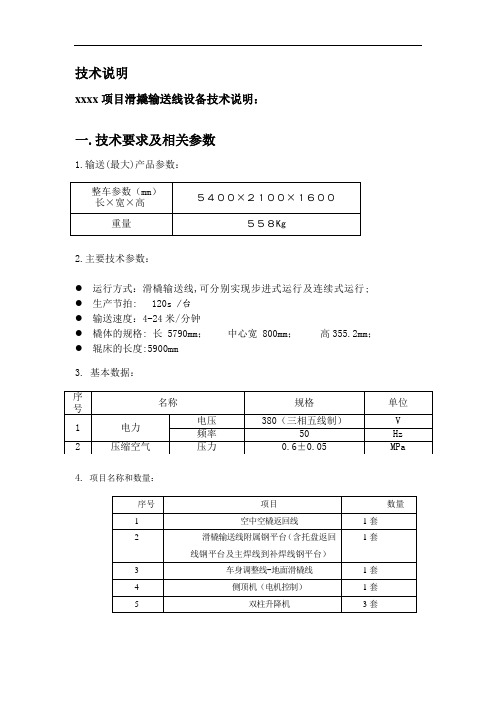

技术说明xxxx项目滑撬输送线设备技术说明:一.技术要求及相关参数1.输送(最大)产品参数:2.主要技术参数:●运行方式:滑橇输送线,可分别实现步进式运行及连续式运行;●生产节拍: 120s /台●输送速度:4-24米/分钟●橇体的规格: 长 5790mm;中心宽 800mm;高355.2mm;●辊床的长度:5900mm3. 基本数据:4.项目名称和数量:5.工艺要求:白车身从补焊线下来,进入调整线,2条调整线之间有个通道,通过2个升降机来实现白车身的交接。

白车身通过调整线最后一个工位的升降机运输到钢平台(标高4800mm)的滚床上,白车身在钢平台上经过一个电动滚床到交接工位,然后通过侧顶机将白车身从橇体上顶起,通过叉式移载机把白车身转运到摩擦输送线的台车上来实现交接(详细方案见功能描述),交接完成后空橇向前行走通过空中空撬返回线的一系列设备被运送至主线升降机处,经主线升降机的运载被输送至地面。

二.滑撬输送线设备清单及功能描述:1.地面输送设备清单:2.功能描述:白车身从补焊线下来,进入调整线第一台工艺辊床RB001处,车身经辊床RB001-RB009的运送完成车身调整工艺,后经电动辊床RB009运送至升降机SSJ01处被提升至4.8米钢平台,随后车身被输送至处旋转辊床XZGC01,经空中电动辊床RB010-RB014运送至旋转辊床XZGC02处,车身经升降机SSJ02被下降至地面处工艺滚床RB015随后进入及第二条调整线,车身经RB015-RB031的运载完成焊装白车身整个调整工艺,随后车身经升降机SSJ03被提升至4.8米平台,被输送至转挂滚床RB033处。

转挂辊床RB033设置有夹紧定位装置将车身定位后,侧顶机CD01上升将白车身托起,随后摩擦线区域的叉式移栽机进入,侧顶机CD01下降,白车身落在叉式移栽机上,经叉式移栽机的移栽至摩擦线转挂区域,完成白车身自滑撬输送线至摩擦储存线的转挂;空滑撬经电动辊床RB034被输送至积放输送带JFD01,随后车身经过积放输送带JFD02、电动辊床RB035、旋转辊床XZGC03等一系列输送设备的运输,空滑撬被运送至RB048处,等待主焊线升降机的转接,从而循环工作与主、辅焊线及调整线之间,完成车身运载任务。

汽车生产车间滑橇输送线滑橇全

汽车生产车间滑橇输送线滑橇部分焊装车间,因考虑主线全自动焊接,也会配置两种橇,中间实现一次转挂。

全自动主焊线对精度和平稳性要求较高,普通的焊装运输橇又无法满足其要求,而不得已采取中间转挂的形式。

可能会有人问,为什么不都使用主焊线的特殊橇?这个问题跟涂装车间原因一样,这种特殊条件下使用的橇,相对于普通橇制作成本较高,滑橇往往又都是大批量的产品,动不动就在几百台上下。

综合考虑下,将特殊工艺和通用工艺分开制作。

在以往的过程中,我也问过一些老工程师,是不是可以把所有滑橇统一。

工程师们开玩笑说,有这想法的很多,而且还有些公司到现在为止,也没有放弃研发。

特别是德国的汽车公司,早期还尝试过,总之没有结果。

国内也有人提出过此项研究,但因牵涉工艺实在太多,且滑橇往往会根据车型变化而变化,功能周期短,时常改造,也常常面临一机多用,兼容较多车型。

这也确实是很复杂的问题。

在这汽车滑橇输送系统中,我个人感觉,涂装车间底漆橇(也叫底涂橇或者电泳橇)相对来说比较复杂,要求也高,当然是有客观原因的,因为其所面临的环境也最恶劣。

同时底漆橇也是最容易引起输送线体故障的一个环节。

大家不要误会,我的意思是不只有涂装橇容易出现问题,其实是所有的滑橇线体都容易出现问题,只不过底漆橇的相对更高些。

滑橇毕竟是一种大批量载具。

在实际使用过程中极易发生变形,且产品的定位孔也会有误差。

所以滑橇的问题往往会伴随线体的整个寿命周期。

着重提涂装底漆橇是因为,涂装底漆橇是要常年累月地运送白车身,进出前处理工艺和高温炉,基本上只要是生产都会经过潮湿、腐蚀、高温、强冷环境中过一遍。

不在行业内人员可能不知道前处理工艺的环境,我们暂且留下一个坑,后续我找时间给大家单独介绍下涂装车间前处理工艺。

经过前处理工艺和高温烘干和强冷反复压榨,橇体整体就会变形。

这个周期一般是2个月左右。

这也是目前所有厂家都头疼的问题,也是一直持续待解决的问题。

目前各大院所工程师在设计底漆橇的时候,也做过很多努力,效果也是相当明显。

汽车生产线滑橇系统设备原理全

汽车生产线滑橇系统设备原理电动滚床电动滚床的组成电动滚床的型式一般有链式,带式,摩擦式驱动等滚床。

主要由机架、滚筒组件、传动链条(或齿形带)、摩擦驱动装置组件(摩擦式滚床)。

张紧轮(链式),盖板,电机减速机等组成。

1、挡板2、框架总成3、底板4、螺杆5、辐轮总成A6、辐轮总成B7、同步齿形带I8、同步齿形带II9、根轮总成C10、齿形带轮11、齿形马达12、盖板总成13、导向轮总成工作原理滚筒组件通过链条(或齿形带、摩擦驱动装置)传动,实现等速输送。

其启、停动作由电气控制:一般型式为前床有撬预启动接撬、撬体到位,后床有撬本机停、后床要撬本机启动发送、前床无撬本机停机等待。

旋转滚床旋转滚床一般用于工艺节拍性单件改向输送,节拍时间内完成接撬体、停撬,改向,送撬等工艺动作。

旋转滚床的组成旋转滚床一般由旋转弯轨,旋转框架,标准滚床等组成。

一般按照旋转角度分为180。

和90°旋转滚床两类,按旋转组件位置,有中心旋转滚床和偏心旋转滚床两种。

1、床身2、心轴装置3、R1M轨道装置4、R3M轨道装置5、旋转驱动装置6、限位装置7、开关支架8、滚子轴部件9、驱动装置10、张紧装置11、驱动链条12、传动链条1、电动相床2、支撑框3、从动轮总成4、轨道5、固定架6、中心架7、连接件8、限位器9、驱动轮总成10、减速电动机11、碰头12、保护器打开架下部旋转弯轨起导向,支撑作用。

旋转框架其行走轮为聚氨酯非金属轮,附着力好,耐磨,运行噪音小。

其中动力走轮的轮轴与电机减速机直联。

而且采用中心调心轴承来定心,旋转对位准确。

其中几大部件采用联接组装式,易于调整,具有方便再次调整对位的能力。

工作原理电气变频控制动力走轮柔性旋转对位,改向输送,其启,停动作电气变频控制。

前床无撬本机停机等待;前床有撬预启动接撬,撬体到位停;后床有撬本机等待,后床要撬本机慢启动、匀旋转、慢对位,撬出发;撬出位后,本机柔性旋转回位停机等待。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

概述(特点、应用及发展趋势)一、概述滑橇式输送系统起源并广泛应用于欧美汽车制造行业,德、美、法等国家汽车制造行业都有应用。

也相应形成了德系、美系、法系等主要应用系列。

滑橇式输送系统在汽车制造行业的焊装、涂装、总装以及它们之间的过廊上都有规模化的应用,特别是2000年以来,大部分涂装地面输送方式采用该输送系统。

随着工业现代化的发展,对自动化输送机的需求也越来月多,在汽车制造等行业中,常常需要一些地面柔性输送系统以提高制造过程的现代化程度,使用滑橇式输送机紧入汽车制造的油漆、总装、焊装等生产过程,能满足汽车行业的某些特殊需要,其特点及优势是板式输送机和积放链输送机无法替代的。

滑橇式输送机是我公司近年来在引进、消化、吸收国外先进技术的基础上研究成功的一种柔性地面输送系统。

广泛应用于汽车的油漆、总装、焊接等生产过程及其它许多地面输送系统中。

我公司设计制造的YHQ滑橇式输送系统占有国内市场的大部分份额。

二、滑橇式输送机有以下特点:1.容易实现快速线与慢速线间的物料转移,特别是实现慢速线与慢速线之间的物料转移,系统更加方便、可靠。

2.滑橇式输送机能够使本身或者物品通过不同的工艺区段,如涂装工艺的喷涂、烘干、打磨、擦净、返修;焊装工艺的主焊、调整;以及总装的内饰、终装等,满足不同的工艺要求。

3.滑橇式输送机没有水平转弯和垂直转弯、回空链,线路之间平移、直角转弯、垂直提升、水平旋转等特性使输送机布置灵活、占地面积小、生产适应性强。

4.车身或物品能够在滑橇式输送机上保持一定间距紧密积存,在油漆室能够使车身顶部、侧部、前部、后部充分得到喷漆。

5.滑橇式输送机能够经受住烘干室里的高温,使油漆质量能够保证。

6.可以和其它输送机、自动导向机车等相联组成更大的输送系统,可以实现更高的生产节拍。

7.该系统配制的PLC可编程序控制器和计算机系统能够实现整个生产输送过程完全自动化。

8.汽车车身放置在框架形的橇体上,撬体刚性强,安全可靠,运行平稳,能够在其上进行打磨、擦净等工作。

9.各输送单元同步启动率低、噪音小、更利于环境保护的要求。

10.更方便快捷的模块化技术,柔性程度更高滑橇式输送机的独立单元可以任意组成一个完整的输送系统,每个单元都可以单独固定,易于实现因生产规模、产品换型而进行的技术改造,简化了车间地面土建工程。

三、滑橇输送系统的发展趋势随着技术的进步,以及汽车工业规模化、环保和人性化的要求的不断提高,应用于汽车生产自动化领域的滑橇输送系统也随着不断更新换代。

主要以下几点:⑴以提高生产率为中心的技术进步,主要表现在高速滑橇输送系统的出现和应用;⑵以工厂环保要求,表现在以皮带传动代替链传动;⑶更高模块化要求,表现在大量使用电动滚床替代除高温和喷漆以外的其他设备;⑷安装的高效化,表现在以螺接代替焊接、电动设备替代气动和液压设备;控制系统也更加先进和更加可靠。

链式滑橇输送系统一、橇体滑橇是安置车体,并考虑其输送物件的特点而设计的构件,为使输送机能通过宽度较小的空间,滑橇内侧可装置导向装置。

滑橇的上部可按照车体或其它物品的特点而设置。

橇体主架一般采用型材焊接而成,也有螺接橇体应用,与输送机接触的型材一般为100×50×4或120×50×4矩形管。

经热处理或时效处理保证尽可能小的变形量。

示意图见:图3-01。

图3-01图3-02工艺双链式输送机用于滑橇输送系统的工艺线路区,运行距离短时经济性较差。

这种输送机是由两条按一定距离固定在金属节板上的滚子链和轨道支架、护板、驱动装置、张紧装置等组成的。

输送机周围安装有防滑板网以便操作人员行走。

其截面图见:图3-02,其中B为滑橇输送机中心宽,H为输送机标高,b为橇体单边宽。

此种输送机结构简单、有广泛的适用性。

可应用于涂装车间除烘干、喷漆以外的工艺输送线路中。

该机运行速度按设计的工艺速度,最大运行速度10m/min,采用普通电机(用于烘干室的工艺双链输送机需电机减速机外置,张紧装置采用重锤张紧)。

链条节距可选t=160mm或t=125mm。

需选配4喷嘴电动润滑器。

图3-03工艺单链式输送机用于滑橇输送系统的工艺线路区,运行距离短时经济性较差。

这种输送机是由单条按一定距离固定在金属节板上的滚子链和轨道支架、护板、驱动装置、张紧装置、无动力滚轮侧等组成的。

输送机周围安装有防滑板网以便操作人员行走。

其截面图见:图3-03。

此种输送机结构简单、有广泛的适用性。

可应用于涂装车间除喷漆以外的工艺输送线路中,但一般不用于电泳烘干室。

用于烘干室时,无动力滚子内轴承需充高温润滑脂。

该机运行速度按设计的工艺速度,最大运行速度10m/min,采用普通电机(用于烘干室的工艺单链输送机需电机减速机外置,张紧装置采用重锤张紧)链条节距可选t=160mm或t=125mm。

需选配2喷嘴电动润滑器。

四、动力滚床图3-04动力滚床单元是由主框架和数根带有回转滚轮的轴等组成的。

其中包含传动链条、齿轮减速机或摆线针轮减速机、链条张紧装置及电控系统,可双向运行。

内侧装有回程链条导向轨可保证链条不与机体接触。

动力滚床的盖板分为链侧盖板和全盖板两种,用于工艺路线中的动力滚床需要使用全盖板。

滚床截面见:图3-04。

-动力滚床的作用-a.作为连接台:通过的距离较短,使用链式输送机不经济或不方便时,动力滚床作为连接台使用。

b. 作为快速输送系统:此滚床可用于旋转台、移行机、升降机等设备的复杂系统设备中实现快速输送。

c.作为储存线:滚床的设计使之具有缓冲存放功能,可作储存线使用。

用于防爆区的动力滚床要选用防爆电机。

d.用于速度转换的动力滚床又叫过渡滚床,一般要使用变频器转换不同的输送速度, f.如果转换速度差别比较大,还需选用双速电机加变频器的模式。

表2-01技术参数表最大机长(m)12最大机宽(m) 1.5单轴最大承重(kg)400运行速度(m/min) 0.5—40运行情况双向运行,人工或全自动电机选用普通或防爆电机五、旋转台旋转台由动力滚床和安装在旋转座上的动力滚床组成,旋转座是通过驱动滚轮带动其上的动力滚床在圆形轨道上进行圆周运动。

图3-05图3-06旋转台为双向旋转运行,采用普通或防爆电机,双速电机或变频调速。

其主要技术参数:旋转线速度6~24m/min定位速度≤6 m/min旋转角0°~180°;根据旋转中心的不同,旋转台分为中心旋转台,见图3-05(可作180°旋转)和偏心旋转台,见图3-06,可根据线路情况选择。

六、电动移行机图3-07电动移行机又称电动移行滚床,见图3-07;滚床装在可移动的车架上,床架上装有移动单元,由此构成电动移行滚床。

此机具有操作集中,运行平稳,定位准确等特点。

主要用于两平行线路之间的相互传递。

为双向往复运行,采用双速电机或变频调速。

该机运行和储存位置的数目可依据需要的设定。

注意:在移行机通过车间物流通道时,需要移行轨道与地面齐平,这时,电缆拖链可以改为空中电缆拖车的供电形式,可以保证物流通道的畅通。

移行机机主要技术参数:速度 6~40m/min定位速度≤6 m/min最小辊面标高: 500mm七、旋转移行机图3-08该设备是由移行滚床和可回转动力滚床连接而成的。

它允许载荷在平行的输送线路中以同样的方式返回,此类设备的效率可达到单独使用旋转台或移行滚床的两倍。

多条输送线路可集中使用,其仅受载荷尺寸的限制。

主要技术参数:旋转线速度6~24m/min移行速度 6~40m/min定位速度≤6 m/min旋转角度:180°最小辊面标高: 500mm当由于各种障碍或其它原因而不得不改变输送线路时,移行滚床能发挥其应有的作用。

图3-08是旋转移行机的示意图。

八、链式移行机图3-09链式移行机能够实现滑橇的横向平行移动,如图3-09。

链式移行机须同传递式举升台、等待举升台联合使用,能够在多线高生产率输送系统中发挥作用。

其工作原理及过程为:传递式举升台升起到滑橇纵向运行高度,将滑橇送入移行机,然后传递举升台下降,将滑橇置于移行机横向运行的链条上,当滑橇横移至所指示的纵向线路时,与之对齐,由程序控制指令,此处的传递举升台电机,使之启动将滑橇送出移行机。

如果传递举升台之间需要停置举升台,可以实现滑橇在传递过程中的中间暂停。

移行机的两条输送链由一个恒速电机带动,链条速度为10~15m/min,链条是在由钢结构支承的U型轨道或槽钢内运行的,截面图见图九。

此链式移行机在汽车制造、工程机械制造等领域具有广泛的用途。

YHQ滑橇式输送机的主要技术参数:承载能力 250~1500kg横移速度10~15m/min橇体底面高度 480mmm链条节距125/38.1mm许用工作环境温度0~+60℃九、举升台图3-10举升台包括停放式举升台和传递举升台两大类。

传递式举升台(见图3-10)传递举升台和停放式举升台主要是和链式移行机配合使用,传递举升台用于使滑橇进出链式移行机,并和纵向输送单元向联接,停放举升台停放举升台用来提供滑橇在链式移行机上移动中的中间暂时停放,结构与传递式举升台相同,只是上部的滚床变成一固定托架,用于支撑橇体。

举升台由电机驱动凸轮连杆机构而托起滑橇,其举升行程约80mm。

十、剪式举升台剪式升降台动力滚床图3-11剪式举升台(图3-11)用于实现不同水平高度输送线路之间的滑橇过渡。

剪式举升台的上部为一标准的滚床基本单元,下部为一剪式液压升降台,根据车身长短,剪式举升台可以是单剪式或双剪式。

液压剪式举升台为标准外购产品,主要厂商有:太原索斯沃斯、苏州纽康特。

升降行程:80mm~4000mm为减少剪式升降台的升降抖晃,提高升降定位精度,2m以上升降行程的升降台需要采用导轨升降。

升降速度:≤9m/min(由液压系统决定的最高经济起升速度)由于液压剪式升降台的起升速度的限制,它的使用高度≤2m。

承载重量: 2000Kg十一、滑橇升降机动力滚床升降架提升链条升降机主框架电缆拖链滑橇升降(图3-12)机也用于实现不同水平高度输送线路之间的滑橇过渡。

滑橇升降机的升降架上安装一标准的滚床基本单元,采用套筒滚子链作为提升链条,其技术参数如下:起升高度可达20m提升速度6m/min~40m/min定位速度≤6 m/min承载重量: 1500Kg可采用双速电机或单速电机变频调速。

滑橇升降机根据使用环境分为常温升降机和高温升降机,其区别为常温升降机使用的环境温度不大于60°C,而高温升降机的最高使用环境温度可达250°C。

常温升降机可采用聚氨酯的滚轮和导向轮,并一般用两柱式结构;高温升降机由于安装于烘干室的两端,烘干室一般没有供高温升降机上部安装固定的钢结构,所以高温升降机常采用四柱结构形式,且其升降架上的滚床单元需采用高温滚床。