减速器的承载能力和选用方法资料

减速机技术要求解读

减速机技术要求解读减速机是将高速旋转的动力传动装置的转速降低到所需要的转速的一种设备。

减速机广泛应用于机械传动领域,如工厂生产线、交通工具、船舶设备等。

减速机的技术要求对于保证减速机的性能和可靠性至关重要。

下面将对减速机技术要求进行解读。

1.载重能力:减速机的载重能力是指减速机能够承受的最大转矩或负荷。

这一指标决定了减速机的使用范围和适用性。

通常来说,载重能力越高,减速机的使用范围就越广泛。

2.传动效率:传动效率是指减速机将输入动力转换为输出动力的比例。

传动效率越高,减速机在工作时能够更有效地使用能量,并且减少能量的浪费。

高传动效率是提高减速机使用效率和运行成本的重要因素。

3.工作噪音:减速机在工作时会产生噪音,这不仅会影响工作环境的舒适性,还会对减速机的运行稳定性和寿命产生不良影响。

因此,减速机的技术要求中通常会包含对工作噪音的要求。

一般来说,减速机的工作噪音应尽量低于规定的标准值。

4.寿命要求:减速机的设计寿命是指在规定条件下能够正常工作的时间。

一般情况下,减速机的寿命越长,其可靠性和耐久性就越高。

减速机寿命的设计要求通常是基于负荷和使用时间两个因素进行综合考虑。

5.工作温度:减速机在工作时会产生热量,因此对工作温度的要求是重要的。

过高的工作温度会引起减速机的故障,降低其使用寿命。

因此,减速机的技术要求中通常会包含对工作温度的限制和要求。

6.材料要求:减速机的材料要求对其性能和可靠性起着重要作用。

通常情况下,减速机的主要零件应采用高品质的材料,如合金钢、硬质合金等,以确保其承载能力和耐磨性。

7.密封性要求:减速机的密封性要求决定了其对外界环境的封闭程度。

良好的密封性能可以防止灰尘、水分等有害物质进入减速机内部,从而提高减速机的使用寿命和稳定性。

8.安全性要求:减速机在工作时可能会经受较大的压力和负载,因此安全性要求是十分重要的。

减速机应具有良好的抗冲击性和抗振性,能够有效地避免因外部冲击或振动导致的故障和事故。

DCY系列输送机用减速器

目录1 用途及适用范围2 技术特征3 形式及尺寸4 安装调试5 使用维护6 油漆防锈7 包装与运输8 其它DCY/DBY系列输送机用减速器一、用途与适用范围1、DCY系列减速器主要用于从垂直方向传递动力的带式输送机及运输机械传动装置中,也可用于冶金、矿山、化工、水泥、建筑、能源等其它机械设备的传动机构。

2、本说明书适用于中华人民共和国专业标准JBT/T9002-1999《运输机械用减速器》,包括DBY型(两级)、DCY 型(三级)两个硬齿面齿轮减速器系列DBZ型(两级)、DCZ型(三级)两个中硬齿面齿轮减速器系列产品。

3、适用范围如下:减速器输入轴最高转速不大于1500r/min齿轮圆周转速不大于20m/s工作环境温度-40~45℃,当环境温度低于0℃时,启动前润滑油应加热。

4、减速器的主要参数,性能指标应在工厂标牌上标出。

二、型式与尺寸1、DBY型为二级传动硬齿面齿轮减速器系列,有12种标准中心距,5种传动比。

DCY为三级传动硬齿面齿轮减速器系列,有15种标准中心距,11种传动比。

DBZ型、DCZ型为中硬齿面齿轮减速器系列,除齿轮材料,热处理规范,齿轮副精度及承载能力不同外,其它参数及外形尺寸均与DBY、DCY型硬齿面齿轮减速器相同。

详见《运输机械用减速器标准》。

2、减速器的外形尺寸,安装尺寸和输入、输出轴端尺寸,均见上述专业标准。

3、DBY型减速器系列四种装配形式见(图1)。

DCY型减速器系列四种装配形式见(图2)。

Ⅰ型—左出轴,Ⅱ—右出轴,Ⅲ—可装逆止(制动)器的左出轴,Ⅳ可装逆止(制动)器的右出轴。

(图1)(图2)输入轴的旋转方向:S 表示顺时针方向,N 表示逆时针方向(面对输入轴方向看)。

4、减速器标志:标记示例:减速器DCY280-31.5-ⅢS ,C 为三级传动,Y 为硬齿面,名义中心距为280mm ,公称传动比为31.5,装配型式为第Ⅲ种,输入轴为顺时针(S )旋转的硬齿面齿轮减速器。

减速机过程中的选择依据和方法介绍

减速机过程中的选择依据和方法介绍减速机是一种常见的工业传动设备,广泛应用于各个行业的生产过程中。

在选择减速机时,需要根据具体的工作要求和条件进行选择,本文将介绍减速机选择的依据和方法。

一、选择依据减速机的选择依据主要包括以下几个方面:1.工作负载工作负载是选择减速机的关键参数之一、工作负载包括转矩、转数和功率等方面的要求。

在选择减速机时,需要了解工作负载的大小、变化范围以及工作时间等因素,并结合所需的传动比和效率要求进行选择。

2.运行环境运行环境对减速机的选择也有较大影响。

例如,温度、湿度、尘埃和腐蚀物质等因素都会对减速机的性能和寿命产生影响。

因此,在选择减速机时,需要充分考虑运行环境的特点,并选择适合的材料和密封形式。

3.可靠性和寿命减速机的可靠性和寿命是选择的重要考虑因素。

一般情况下,减速机的可靠性和寿命与其材料、工艺、设计和精度等有关。

因此,在选择减速机时,需要选择质量可靠的品牌和制造商,并根据实际需求选择合适的型号。

4.安装和维护安装和维护也是选择减速机的重要考虑因素之一、不同类型的减速机在安装和维护上存在差异,有些需要较高的技术要求和专业知识。

因此,在选择减速机时,需要综合考虑设备的可维护性和维修成本,并选择易于安装和维护的型号。

二、选择方法在选择减速机时,可以采用以下方法:1.根据工作负载和传动比进行选择2.考虑减速机的效率和功率损耗减速机的效率和功率损耗对于节能和工作效率都有重要影响。

在选择减速机时,需要综合考虑减速机的效率和功率损耗,并根据实际需求选择合适的型号。

3.考虑减速机的安全性和可靠性安全性和可靠性是选择减速机的关键因素之一、在选择减速机时,需要选择有良好信誉和品质保证的品牌和制造商,并根据实际需求选择合适的型号。

同时,还需要考虑减速机的寿命和维修成本等因素。

4.考虑减速机的适应性和可扩展性减速机的适应性和可扩展性是选择的重要考虑因素之一、减速机应能适应不同工作负载和传动比的要求,且具有一定的可扩展性,以适应未来的工作需求。

减速机的选型与使用

减速机的选型与使用减速机是一种将高速旋转功率转化为较低速度和较大扭矩的装置。

它通常用于工业设备或机械中,以满足特定的运动需求。

减速机的选型和使用是十分重要的,它涉及到设备的性能、可靠性和寿命等方面。

下面将从几个方面来详细介绍减速机的选型和使用。

1.转矩和速度要求:在选型减速机时,首先要确定所需的输出转矩和转速。

这通常通过计算所需的功率来确定。

对于一些特定应用(如输送带),还需要考虑起动转矩和额定运行转矩。

通过确定这些参数,可以选择适当型号和尺寸的减速机。

2.传动效率:减速机的传动效率直接影响到系统的能源利用和设备的运行成本。

传动效率通常以百分比表示,是输出功率与输入功率之比。

在选型时,应注意减速机的传动效率,并选择具有较高传动效率的型号。

3.轴向和径向载荷:在一些应用中,减速机还需要承受额外的轴向和径向载荷。

比如,当减速机连接到一台机器人时,它可能需要承受由机器人的运动引起的轴向和径向载荷。

因此,在选型时应注意减速机的额定载荷能力,并选择适当的型号。

4.减速比:减速机的减速比是指输出转速与输入转速之比。

减速比决定了减速机的输出转矩和转速。

在选型时,应根据具体的应用需求选择适当的减速比。

较高的减速比会带来较大的输出转矩,但会减小输出转速。

5.寿命和可靠性:减速机是一个长期使用的设备,因此寿命和可靠性是非常重要的因素。

在选型时,应选择具有良好质量和可靠性的品牌和型号。

还应注意减速机的定期维护和润滑要求,以确保其正常运行并延长寿命。

在使用减速机时,还需要注意以下几点:1.安装和调试:正确的安装和调试是保证减速机正常运行的关键。

应按照生产商提供的安装和调试说明进行操作,并定期检查减速机的安装和连接状态。

2.润滑和维护:减速机的润滑和维护是确保其正常运行和延长寿命的重要步骤。

应定期检查润滑油的质量和量,及时更换并补充润滑油。

同时,应定期检查减速机的零部件和连接件,及时修理或更换损坏的部件。

3.温度和噪声:减速机在运行过程中会产生一定的热量和噪声。

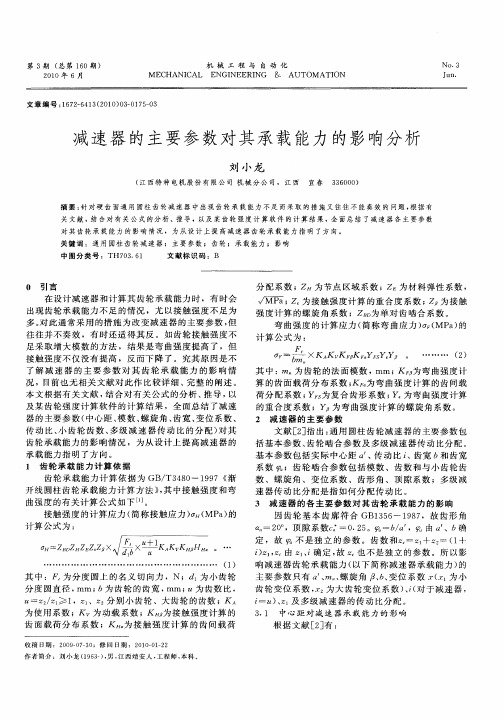

减速器的主要参数对其承载能力的影响分析

0 引 言

ቤተ መጻሕፍቲ ባይዱ

分 配系数 ;Z 为节点 区域系 数 ;Z 为 材料 弹性 系数 ,  ̄MP ; 接触 强度 计算 的重 合度 系数 ; 为接触 / a Z为 z 强度计 算 的螺 旋 角系数 ;Z ∞为单对 齿 啮合 系数 。 弯 曲强度 的计 算应 力 ( 简称 弯 曲应 力 ) , MP ) ( a 的 计算 公式 为 :

/ 1 、 分别 小 齿轮 、大齿轮 的齿 数 ;K z≥ , 为使用 系数 ;K 为 动载 系 数 ;K 为 接触 强度 计算 的 齿 面 载荷 分 布 系数 ;K 为 接触 强 度计 算 的 齿 问载 荷 。

一

响减 速器 齿 轮承 载能 力 ( 以下 简称 减 速器 承载 能力 ) 的 主要 参 数 只有 a 、 、 螺旋 角 、 、 位 系数 ( 为小 6变 齿轮 变位 系数 , 。 z 为大 齿轮 变 位系数 )i对 于 减速 器 , 、( i ) 及 多级 减速 器 的传 动 比分 配 。 一 、 3 1 中心距 对减 速 器承 载 能力 的影 响 . 根 据 文献 [ ] : 2有

F

在设 计减 速器 和计 算其 齿 轮承 载能 力时 ,有 时会 出现 齿轮 承载 能力 不足 的情 况 ,尤 以接 触强度 不 足为

多 。 此通 常采 用 的措施 为 改变 减速 器 的主要 参数 , 对 但 往往 并不 奏效 ,有 时还 适得 其 反 。如齿 轮接触 强 度不 足采 取增 大模 数 的方法 ,结 果是 弯 曲强 度提 高 了 ,但 接触 强度 不仅 没有 提高 ,反 而下 降 了 。究 其原 因是不 了解 减 速器 的 主要 参 数 对 其 齿 轮 承 载 能力 的 影 响 情 况 ,目前 也无 相关 文献 对 此作 比较 详细 、 整 的 阐述 。 完 本文 根据 有关 文献 , 合 对有 关 公式 的分 析 、 导 , 结 推 以 及某 齿轮 强度计 算 软件 的计 算结 果 ,全 面总结 了减 速 器 的主要参 数 ( 中心 距 、 数 、 模 螺旋 角 、 齿宽 、 变位 系数 、 传动 比、 小齿 轮 齿数 、 多级 减 速 器 传 动 比 的分 配 ) 对其 齿 轮承 载能 力 的影 响情况 ,为从设 计 上提 高减 速器 的 承载 能力指 明 了方 向 。 l 齿 轮承 载能 力计 算依 据 齿 轮 承载 能力 计算 依 据 为 GB T3 8 一1 9 渐 / 4 O 9 7《 开 线 圆柱 齿 轮承载 能力 计 算 方法 》 其 中接触 强 度和 弯 , 曲强度 的有关 计算 公式 如 下口 。 ] 接触 强 度 的计 算应 力 ( 称接 触应 力 ) ( a 的 简 MP ) 计算 公式 为 :

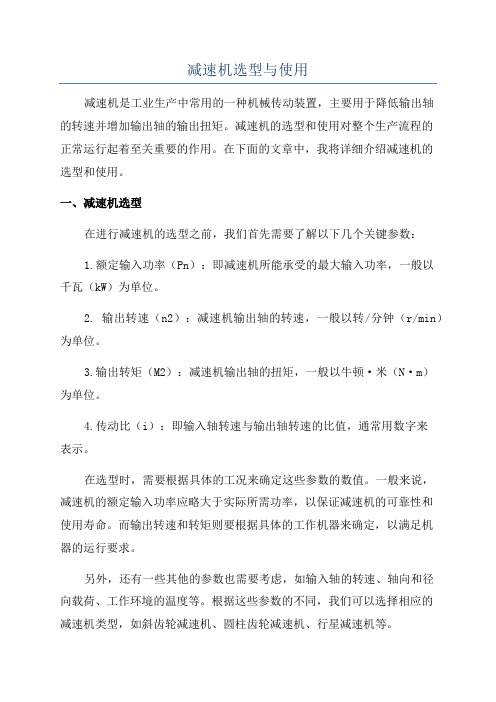

减速机选型与使用

减速机选型与使用减速机是工业生产中常用的一种机械传动装置,主要用于降低输出轴的转速并增加输出轴的输出扭矩。

减速机的选型和使用对整个生产流程的正常运行起着至关重要的作用。

在下面的文章中,我将详细介绍减速机的选型和使用。

一、减速机选型在进行减速机的选型之前,我们首先需要了解以下几个关键参数:1.额定输入功率(Pn):即减速机所能承受的最大输入功率,一般以千瓦(kW)为单位。

2. 输出转速(n2):减速机输出轴的转速,一般以转/分钟(r/min)为单位。

3.输出转矩(M2):减速机输出轴的扭矩,一般以牛顿·米(N·m)为单位。

4.传动比(i):即输入轴转速与输出轴转速的比值,通常用数字来表示。

在选型时,需要根据具体的工况来确定这些参数的数值。

一般来说,减速机的额定输入功率应略大于实际所需功率,以保证减速机的可靠性和使用寿命。

而输出转速和转矩则要根据具体的工作机器来确定,以满足机器的运行要求。

另外,还有一些其他的参数也需要考虑,如输入轴的转速、轴向和径向载荷、工作环境的温度等。

根据这些参数的不同,我们可以选择相应的减速机类型,如斜齿轮减速机、圆柱齿轮减速机、行星减速机等。

二、减速机的使用减速机的正确使用可以有效地延长减速机的使用寿命。

以下是几个减速机使用中需要注意的问题:1.安装:减速机的安装应遵循生产厂家的安装说明,保证减速机的安装位置水平,并保证输入轴和输出轴的对中性。

同时,还要注意轴向和径向的装配间隙,以保证减速机的运转平稳。

2.润滑:减速机的润滑对其正常运行和使用寿命起着关键作用。

根据生产厂家的要求,选择适当的润滑油,并按照规定的周期进行润滑。

同时,要保持润滑系统的清洁,定期更换润滑油,并定期检查润滑油的液面和质量。

3.温升:减速机在工作过程中会产生一定的热量,要注意控制减速机的温升。

过高的温升会导致润滑油的变质和减速机的损坏。

因此,在工作时应注意减速机的运行温度,并根据需要进行散热,以保持减速机的正常工作温度。

减速器的承载能力和选用方法.

减速器的承载能力和选用方法选择的减速器必需满足传动比的要求,然后按承载能力选择减速器的型号,再校核起动转矩和热功率。

方法如下:(1) 选用型号计算功率式中P1——传递的功率(kW);K A——工况系数;——要求的输入转速(r/min);——对应于时的许用输入功率(kW);n1——承载能力表中靠近的转速(r/min);P p1——n1时的许用输入功率(kW)。

(2 ) 校核启动转矩(3) 校核热功率当减速器不附加冷却装置时式中P G1——减速器的热功率(kW),对DBZ型DCZ型无需校核;f w——环境温度系数;f A——功率利用系数。

如果满足不了时,则必须增大减速器的型号或增设冷却装置。

例题带式输送机,运搬大块岩石,重型冲击。

电机功率P=75 kW,转速n1=1500 r/min。

启动转矩T man=955 N·m;所需输入功率P1=62 kW,滚筒转速n2=60 r/min,每天连续工作24 h露天作业,环境温度40℃,解(1) 需要的传动比选择DCY型减速器(2) 选择型号根据载荷特性为H0,查表得K A =2.0,每天连续工作24 h,K A应加大10%即K A =2.2。

查表选用DCY280,P1P=160 kW。

(3) 校核启动转矩(4) 校核减速器的热功率查表得P G1=124 kW查表得f W =0.75由查表得f A =0.79124×0.75×0.79=73.5 kW>P1=62 kW,符合要求。

锥面包络圆柱蜗杆减速器的承载能力和选用KWU、KWS型减速器的额定输入功率PP1和额定输出转矩TP2列于后续表。

其条件是:工作载荷平稳,每日工作8 h,每小时启动10次,启动转矩为输出转矩的2.5倍,小时负荷JC=100%,环境温度为20℃。

如果工作条件不符或为CWO 型减速器,则需按计算载荷进行选择。

强度条件或散热条件或按上列4个公式求得的计算载荷查表,选取较大型号的减速器。

如何选用减速机

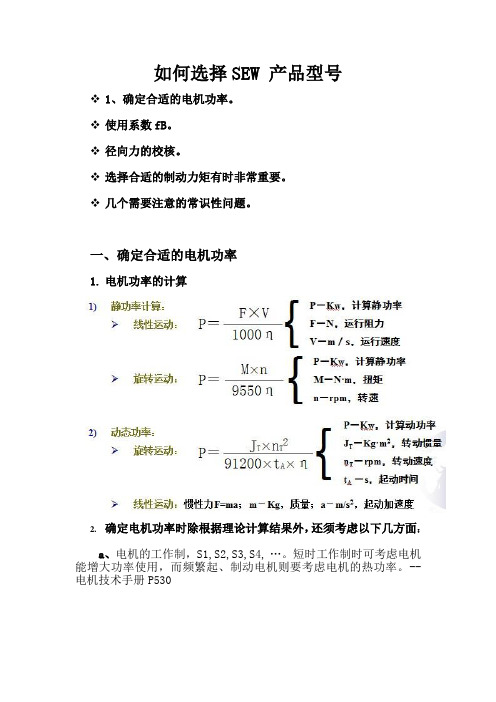

如何选择SEW 产品型号1、确定合适的电机功率。

使用系数fB。

径向力的校核。

选择合适的制动力矩有时非常重要。

几个需要注意的常识性问题。

一、确定合适的电机功率1.电机功率的计算2.确定电机功率时除根据理论计算结果外,还须考虑以下几方面:a、电机的工作制,S1,S2,S3,S4, …。

短时工作制时可考虑电机能增大功率使用,而频繁起、制动电机则要考虑电机的热功率。

--电机技术手册P530b、环境温度,>40°C 。

c、海拨高度,>1000米电机须降功率使用。

d、工作场所电压下的影响;变频调速的影响;传动机构传动效率的影响,以其一些其他因素的影响。

二、SEW使用系数fB减速器通常是按恒转矩和只有少量起、停的情况设计的。

若不属于这种情况,就必须将计算出的理论输出转矩或输出功率乘以使用系数。

这个使用系数取决于停止/起动频率、负载的变化次数,惯性加速系数和每日运行时间。

选型时,减速器的许用输出转矩必须大于或等于计算转矩。

1.SEW样本中的f B。

☜减速器额定允许输入功率/电动机额定功率2.减速机实际的f B 。

☜减速机最大允许输出扭矩/实际负载扭矩3.确定合适的SEW-f B 。

☜每小时载荷变化次数(起、停、冲击、速度变化、负载变化)☜惯性加速系数(≤0.2,≤3,≤10, >10 )-工程师手册,第一册P31a)均匀负载:I 许用惯性加速系数≤0.2b)中等冲击:II 许用惯性加速系数≤3c)强冲击: III许用惯性加速系数≤10d)惯性加速系数>10 ,请向SEW咨询。

惯性加速系数=所有外部转运惯量(Jx)/电机转子转动惯量(Je)对线性运动: Jx=91.2×m×(V/ne) 2,m-Kg, V-m/s,ne-rpm,Jx-Kg·m 2对旋转运动: Jx=JT× (n/ne) 2 =JT÷ i 2 , JT –旋转体转动惯量,JA=Js+m·s 2减少惯性加速系数的方法:电机加制动器,加金属高惯量风扇等。

减速机-标准

GB/Z 22559.2-2008 GB/Z 6413.1-2003

GB/Z 6413.2-2003

GB/T 10095.1-2008 GB/T 8542-1987 GB/T 8543-1987 GB/Z 18620.1-2008

GB/Z 18620.2-2008

GB/Z 18620.3-2008

JB/T 8831-2001 JB/T 8853-2001 JB/T 9050.3-1999 JB/T 9051-1999 JB/T 10419-2005

JB/T 10420-2004 JB/T 10421-2004 JB/T 9173-1999 JB/T 10422-2004

JB/T 10423-2004

ANSI/AGMA 6025-D-1998 ANSI/AGMA 6032-A-1994 ANSI/AGMA 6033-2008 ANSI/AGMA 6034-B-1992

ANSI/AGMA 6035-2002

ANSI/AGMA 6101-E-2008ANSBiblioteka /AGMA 6114-A-2006

ANSI/AGMA 6123-B-2006 ANSI/AGMA 6133-2008 ANSI/AGMA 6135-2008 ANSI/AGMA ISO17485-A-2008 ANSI/AGMA ISO18653-2006 ANSI/AGMA ISO23509-A-2008 GB/T 3374.1-2010

SWL 蜗轮螺杆升降机 型式、参数与尺寸

高速渐开线圆柱齿轮和类似要求齿轮承载能力计 算方法

工业闭式齿轮的润滑油选用方法

圆柱齿轮减速器

圆柱齿轮减速器加载试验方法

平面包络环面蜗杆减速器

摆线针轮行星传动 摆线齿轮和针轮 精度

减速机选型

减速机选型1. 引言减速机是将输入的高速运动转换为输出的低速高扭矩传动装置,广泛应用于机械制造、工业生产和自动化控制等领域。

正确选择适合的减速机对于机械设备的运行稳定性和效率有着至关重要的影响。

本文将介绍减速机的选型方法和注意事项。

2. 减速机种类常见的减速机种类包括齿轮减速机、行星减速机、蜗轮蜗杆减速机等。

每种减速机都有其适用的场景和特点。

2.1 齿轮减速机齿轮减速机通过齿轮传动来降低转速和提高扭矩。

适用于要求转速稳定、传动效率高、扭矩输出大的场合。

常见的有斜齿轮、圆弧齿轮和直齿轮减速机。

2.2 行星减速机行星减速机由行星轮、太阳轮和内齿轮组成,通过行星轮的旋转来实现输出轴的转动。

适用于紧凑结构、大减速比和高精度要求的场合。

2.3 蜗轮蜗杆减速机蜗轮蜗杆减速机由一个蜗轮和一个蜗杆组成,通过蜗轮与蜗杆的啮合来实现减速效果。

适用于要求大减速比和大扭矩输出的场合。

3. 减速机选型方法在进行减速机选型时,需要考虑以下几个因素:3.1 转速比减速机的转速比是指输入转速与输出转速之间的比值。

根据具体的应用需求,选择适当的转速比可以满足机械设备的要求。

3.2 扭矩要求根据机械设备的工作负荷,选择减速机能够提供足够的输出扭矩,以确保设备正常运行。

3.3 功率要求根据机械设备的输入功率和输出功率要求,选择合适的减速机。

3.4 空间限制考虑到机械设备的安装空间和结构限制,选择适合的减速机尺寸和安装方式。

3.5 效率要求根据机械设备的效率要求,选择减速机的传动效率,以减少能量损失。

3.6 使用环境考虑到机械设备的使用环境,选择适合的减速机防护等级和材质,以确保减速机的可靠性和耐用性。

4. 减速机选型注意事项选型减速机时需要注意以下几点:4.1 精度要求根据机械设备的精度要求,选择合适的减速机精度等级,以满足机械设备的运行要求。

4.2 维护保养考虑到减速机的维护保养问题,选择易于维护和更换零部件的减速机。

4.3 噪音与振动根据机械设备的噪音和振动要求,选择减速机的噪音和振动水平,以确保设备运行平稳。

JB减速机

减速器圆柱齿轮模数应符合 GB 1375 的规定。 减速器圆锥齿轮模数应符合 GB 11365 的规定。 技术要求 机座、机盖和轴承座 材料的机械性能应不低于 GB 9439 规定的 HT200 铸铁。 须经时效(或退火)处理。 重要配合面的尺寸公差带、形位公差不低于表 5 的规定,表面粗糙度 Ra 值不大于表 5 的规定。

J19

JB/T 7344-1994

1994-07-18 发布w Nhomakorabea垂直出轴混合少齿差星轮减速器

w

w

中华人民共和国机械工业部

.b zw zx .co m

1995-07-01 实施 发 布

目

次

1 2 3 4 5 6 7 8 9

主题内容与适用范围 …………………………………………………………………………………… 1 引用标准 ………………………………………………………………………………………………… 1 产品分类 ………………………………………………………………………………………………… 1 基本参数 ………………………………………………………………………………………………… 8 技术要求 ………………………………………………………………………………………………… 8 试验方法 ………………………………………………………………………………………………… 11 检验规则 ………………………………………………………………………………………………… 12 标志、包装、运输、贮存 ……………………………………………………………………………… 13 制造质量保证及可靠性指标 …………………………………………………………………………… 13

图1

2

JB/T 7344-1994

图2

起重机用减速器承载能力和选用方法探讨

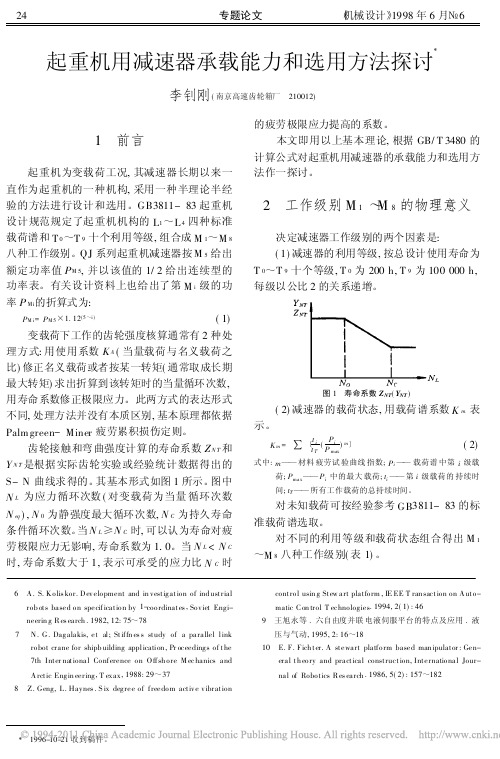

起重机用减速器承载能力和选用方法探讨李钊刚(南京高速齿轮箱厂 210012)1 前言 起重机为变载荷工况,其减速器长期以来一直作为起重机的一种机构,采用一种半理论半经验的方法进行设计和选用。

GB3811-83起重机设计规范规定了起重机机构的L1~L4四种标准载荷谱和T0~T9十个利用等级,组合成M1~M8八种工作级别。

QJ系列起重机减速器按M5给出额定功率值P M5,并以该值的1/2给出连续型的功率表。

有关设计资料上也给出了第M i级的功率P Mi的折算式为: P M i=P M5×1.12(5~i)(1) 变载荷下工作的齿轮强度核算通常有2种处理方式:用使用系数K A(当量载荷与名义载荷之比)修正名义载荷或者按某一转矩(通常取成长期最大转矩)求出折算到该转矩时的当量循环次数,用寿命系数修正极限应力。

此两方式的表达形式不同,处理方法并没有本质区别,基本原理都依据Palm green-Miner疲劳累积损伤定则。

齿轮接触和弯曲强度计算的寿命系数Z N T和Y N T是根据实际齿轮实验或经验统计数据得出的S-N曲线求得的。

其基本形式如图1所示。

图中N L为应力循环次数(对变载荷为当量循环次数N eq),N0为静强度最大循环次数,N C为持久寿命条件循环次数。

当N L≥N C时,可以认为寿命对疲劳极限应力无影响,寿命系数为1.0。

当N L<N C 时,寿命系数大于1,表示可承受的应力比N C时的疲劳极限应力提高的系数。

本文即用以上基本理论,根据GB/T3480的计算公式对起重机用减速器的承载能力和选用方法作一探讨。

2 工作级别M1~M8的物理意义 决定减速器工作级别的两个因素是: (1)减速器的利用等级,按总设计使用寿命为T0~T9十个等级,T0为200h,T9为100000h,每级以公比2的关系递增。

图1 寿命系数Z NT(Y NT) (2)减速器的载荷状态,用载荷谱系数K m表示。

减速器选用的方法

减速机的选用:标准规定减速机的承载能力受机械强度和热平衡许用功率两方面的限制,因此减速机的选用必须通过两个功率表,并校核输入、输出轴伸的径向荷载。

1)减速机的选用系数:工况系数、安全系数、环境温度系数、负荷率系数、公称功率利用系数(负载功率/公称功率X100%)2)减速机的选用标准规定减速机的承载能力受机械强度和热平衡许用功率两方面的限制,因此减速机的选用必须通过两个功率表。

首先按减速机机械强度许用公称功率选用,如果减速机的实用输入转速与承载能力表中的三档(1500、1000、750)转速之某一档转速相当误差不超过4%,可按该档转速下的公称功率选用相当规格的减速机;如果转速相对误差超过4%,则应按实际转速折算减速机的公称功率选用。

然后校核减速机热平衡许用功率。

按机械功率或转矩选择规格(强度校核)通用减速器和专用减速器设计选型方法的最大不同在于,前者适用于各个行业,但减速只能按一种特定的工况条件设计,故选用时用户需根据各自的要求考虑不同的修正系数,工厂应该按实际选用的电动机功率(不是减速器的额定功率)打铭牌;后者按用户的专用条件设计,该考虑的系数,设计时一般已作考虑,选用时只要满足使用功率小于等于减速器的额定功率即可,方法相对简单。

通用减速器的额定功率一般是按使用(工况)系数KA=1(电动机或汽轮机为原动机,工作机载荷平稳,每天工作3~10h,每小时启动次数≤5次,允许启动转矩为工作转矩的2倍),接触强度安全系数SH≈1、单对齿轮的失效概率≈1%,等条件计算确定的。

所选减速器的额定功率应满足PC=P2KAKSKR≤PN式中PC———计算功率(KW);PN———减速器的额定功率( KW);P2———工作机功率(KW);KA———使用系数,考虑使用工况的影响,见表1-1-6;KS———启动系数,考虑启动次数的影响,见表1-1-7;KR———可靠度系数,考虑不同可靠度要求,见表1-18。

目前世界各国所用的使用系数基本相同。

减速器选择方法

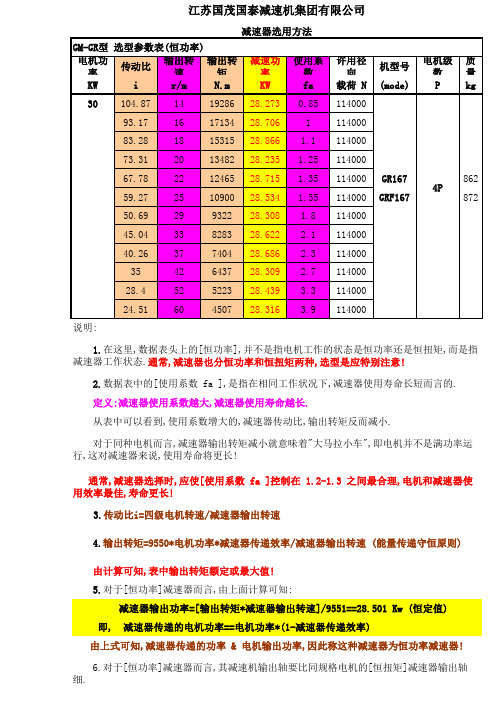

江苏国茂国泰减速机集团有限公司说明:1.在这里,数据表头上的[恒功率],并不是指电机工作的状态是恒功率还是恒扭矩,而是指减速器工作状态.通常,减速器也分恒功率和恒扭矩两种,选型是应特别注意!2.数据表中的[使用系数 fa ],是指在相同工作状况下,减速器使用寿命长短而言的.定义:减速器使用系数越大,减速器使用寿命越长.从表中可以看到,使用系数增大的,减速器传动比,输出转矩反而减小.对于同种电机而言,减速器输出转矩减小就意味着"大马拉小车",即电机并不是满功率运行,这对减速器来说,使用寿命将更长!通常,减速器选择时,应使[使用系数 fa ]控制在 1.2-1.3 之间最合理,电机和减速器使用效率最佳,寿命更长!3.传动比i=四级电机转速/减速器输出转速4.输出转矩=9550*电机功率*减速器传递效率/减速器输出转速 (能量传递守恒原则)由计算可知,表中输出转矩额定或最大值!5.对于[恒功率]减速器而言,由上面计算可知:减速器输出功率=[输出转矩*减速器输出转速]/9551==28.501 Kw (恒定值)即, 减速器传递的电机功率==电机功率*(1-减速器传递效率)由上式可知,减速器传递的功率 & 电机输出功率,因此称这种减速器为恒功率减速器!6.对于[恒功率]减速器而言,其减速机输出轴要比同规格电机的[恒扭矩]减速器输出轴细.设计举例条件: 1.主电机 30KW-6P 大理石切割 ,电机直接连接飞轮直径Φ800MM,有效直径Φ770MM;2.金刚石绳子速度22-38M/S,正常36M/S;3.小车电机 0.75KW-4P ,相配减速器 i==5000,外挂轮减速比(19/13);4.小车行走轮Φ200MM,有效直径Φ127MM;求: ①飞轮电机速度,功率,拉力等物理量之间的关系;②行走小车拉力;解答:ONE:A. 主电机 30KW-6P,则:T主电机扭矩== (30Kw*9550)/(980r/m)= 292.35N.M formula--1F主电机产生拉力== T主电机扭矩/R formula--2== 292.35N.M/(0.77M/2) ==759.34 N == 75.9Kg*fB. 小车电机 0.75KW-4P,则:T小车电机扭矩== (0.75Kw*9550)/(1390r/m)= 5.1528N.M formula--1F主电机产生拉力== T主电机扭矩/R formula--2=={5.1528N.M*[(i=5000)*(19/13)]*(り=0.8)} /(0.127M/2)==474401.8N ==47440Kg*f。

减速机选型与使用

减速机选型与使用减速机是一种可以改变传动速比的装置,广泛应用于工业生产中。

在进行减速机选型与使用时,需要考虑多种因素,包括工作环境、传动参数、可靠性要求等。

下面将从这几个方面介绍减速机选型与使用的相关内容。

一、工作环境1.温度和湿度:减速机工作环境的温度和湿度对其使用寿命有重要影响。

如果环境温度过高或过低,会影响润滑油的性能,进而影响减速机的运行稳定性。

因此,在选型时需要根据工作环境的温度和湿度条件,选择适合的减速机型号。

2.粉尘和颗粒物:在粉尘和颗粒物较多的工作环境中,选择具有良好密封性的减速机是非常必要的。

这可以防止颗粒物进入减速机内部,损坏齿轮和轴承。

同时,在粉尘多的环境中,也需要加强减速机的日常维护和清洁工作,以保持其正常运行。

3.震动和冲击:一些工业场所可能存在较大的震动和冲击,这对减速机的选型与使用也会产生影响。

在这种情况下,需要选择具有较高抗震性和抗冲击性的减速机型号,并进行必要的强化加固工作。

二、传动参数1.转速比:转速比是指输入轴和输出轴转速之比。

在选型时,需要根据实际工作需求和传动装置的转速比要求,选择适合的减速机型号。

转速比过大或过小都会影响减速机的传动效果和工作稳定性。

2.转矩:转矩是指减速机的输出转矩。

在选型时,需要根据传动装置的负载情况和转矩要求,选择具有足够输出转矩的减速机。

3.轴向和径向载荷:在选型时,还需要考虑传动装置的轴向和径向载荷情况。

传动装置的轴向和径向载荷过大会导致减速机受力不均或轴承损坏,因此需要选择具有足够承载能力的减速机型号。

三、可靠性要求1.安全系数:在减速机选型时,需要根据实际需求和可靠性要求,选择适当的安全系数。

安全系数过小会导致减速机寿命降低,容易出现故障;而安全系数过大则会增加冗余设计和成本,不经济实用。

2.寿命:寿命是指减速机的使用寿命,对于长时间工作的传动装置而言,寿命要求通常较高。

在选型时,需要选择寿命较长的减速机型号,以确保系统的可靠性和稳定性。

减速机选型条件参考

减速机选型条件参考为了选到最合适的减速电机,有必要了解该减速电机所驱动机器的详尽技术特性,就必须确定一个使用系数fB。

使用系数fB。

减速电机的选用首先应确定以下技术参数:每天工作小时数;每小时起停次数;每小时运转周期;可靠度要求;工作机转矩T工作机;输出转速n出;载荷类型;环境温度;现场散热条件;减速机通常是根据恒转矩、起停不频繁及常温的情况设计的。

其许用输出转矩T由下式确定:T=T出X fB 使用系数T出————减速电机输出转矩fB————减速电机使用系数传动比i i=n入/ n出电机功率P(kw) P=T出* n出/ 9550 * η 输出转矩T出(N.m)T出=9550* P*η/n出式中:n入——输入转速η——减速机的传动效率在选用减速电机时,根据不同的工况,必须同时满足以下条件:1、T出≥T工作机2、T=fB总*T工作机式中:fB总——总的使用系数,fB总=fB*fB1*KR*KW fB——载荷特性系数,KR——可靠度系数fB1——环境温度系数;减速机扭矩计算公式:速比=电机输出转数÷减速机输出转数("速比"也称"传动比")1.知道电机功率和速比及使用系数,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数减速器是指原动机与工作机之间独立封闭式传动装置,用来降低转速并相应地增大转矩。

在某些场合,也有用作增速的装置,并称为增速器。

减速器主要由传动零件(齿轮或蜗杆)、轴、轴承、箱体及其附件所组成,其基本结构有三大部分:1)齿轮、轴及轴承组合;2)箱体;3)减速器附件。

其常用术语如下:减速比i:减速器输入转速与输出转速之比。

JBT9002运输机械用减速器

运输机械用减速器运输机械用减速器1范围本标准规定了运输机械用减速器(以下简称减速器)的型式、尺寸、基本参数、技术要求、试验方法和检验规则等。

本标准适用于DBY型二级传动和DCY型三级传动圆锥圆柱齿轮减速器。

DBY型和DCY型减速器主要用于运输机械,也可用于冶金、矿山、化工、煤炭、建材、轻工、石油等各种通用机械,其工作条件应符合下列要求:a)输入轴最高转速不大于1500 r/min;b)齿轮圆周速度不大于20 m/s;c)工作环境温度为–40~+45℃。

当环境温度低于0℃时,启动前润滑油应加热。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1356—1988 渐开线圆柱齿轮基本齿廓GB/T 1569—1990 圆柱形轴伸GB/T 3098.1—1982 紧固件机械性能螺栓、螺钉和螺柱GB/T 3323—1987 钢熔化焊对接接头射线照相和质量分级GB/T 5903—1995 工业闭式齿轮油GB/T 6404—1986 齿轮装置噪声声功率级测定方法GB/T 9439—1988 灰铸铁件GB/T 10095—1988 渐开线圆柱齿轮精度JB/T 9050.3—1999 圆柱齿轮减速器加载试验方法3型式和尺寸3. 1型式DBY型为二级传动硬齿面齿轮减速器;DCY型为三级传动硬齿面齿轮减速器。

DBY型和DCY型减速器的第一级传动为圆锥齿轮,第二、第三级传动则为渐开线圆柱斜齿轮。

减速器按出轴形式可分Ⅰ、Ⅱ、Ⅲ、Ⅳ四种装配型式,按旋转方向可分顺时针(S)和逆时针(N)两种方向,见图1,图2。

ⅠⅡⅢⅣ图1 DBY型减速器装配型式ⅠⅡⅢⅣ图2 DCY型减速器装配型式3. 2外形尺寸3. 2. 1DBY型减速器的外形尺寸应符合图3、表1的规定。

3. 2. 2DCY型减速器的外形尺寸应符合图4、表2的规定。

减速机选型与使用

减速机选型与使用减速机是一种常用的动力传动设备,主要用于降低输出转速、增加输出转矩的机械装置。

在工业生产中,减速机的选型和使用非常重要,可以提高设备的效率和可靠性。

一、减速机的选型在进行减速机的选型时,需要考虑以下几个方面:1.输出转速和转矩:根据实际要求,确定所需的输出转速和转矩,以满足设备的工作要求。

2.传动方式:根据传动方式的不同,减速机可以分为行星减速机、圆柱齿轮减速机、柱面齿轮减速机等多种类型。

选择合适的传动方式,可以提高减速机的效率和可靠性。

3.功率和尺寸:根据设备的功率要求和场地情况,确定减速机的功率和尺寸,以确保设备的正常运行。

4.效率和寿命:选择具有较高效率和较长寿命的减速机,可以减少能源消耗和设备的维修次数。

5.品牌和质量:选择知名品牌和有良好口碑的减速机,可以保证产品的质量和售后服务。

二、减速机的使用在使用减速机时,需要注意以下几个问题:1.安装和调试:在安装减速机时,应按照设备说明书的要求进行操作,确保安装位置准确,紧固件可靠。

安装完成后,需要进行调试,检查减速机的运行是否正常。

2.运行温度:减速机在运行过程中会产生热量,需要确保工作环境的温度不超过减速机的额定温度范围,避免对设备造成损害。

3.维护保养:定期对减速机进行维护保养,检查润滑油的情况,及时更换和添加润滑油,保证减速机的润滑和冷却效果。

5.安全保护:在减速机运行过程中,应加强安全防护,避免操作人员的伤害。

如密封罩、防护网等安全装置应安装完好,以防意外事故的发生。

三、减速机的维修与更换当减速机出现故障或性能下降时,需要进行相应的维修和更换工作。

在进行维修和更换时,需要注意以下几个问题:1.故障诊断:首先需要对减速机进行故障诊断,找出故障原因和位置。

2.维修方法:根据故障的具体情况,选择合适的维修方法进行处理,如更换零部件、修复受损部位等。

3.零部件更换:可以及时更换老化和损坏的零部件,避免进一步影响设备的正常运行。

标准减速器的选用方法

标准减速器的选用方法

标准减速器的承载能力受机械强度和热平衡许用功率两方面的限制,因此减速器的选用必须通过两个功率表,主要的方法如下:1)首先按机械强度公称输入功率选用,如果减速器的实用输入转速与承载能力表中的四档(1500、1000、750、600)转速之某一档转速相对误差不超过4%,可按该档转速下的公称功率选用相当规格的减速器;

2)按减速器机械强度限制的承载能力选定减速器公称输入功率是在减速器由电动机驱动,每日10h平稳连续工况下,小时自动次数不超过5次的计算决定,当不同原动机驱动,不同载荷和性质时,应考虑工况系数和安全系数;

3)按减速器在给定条件(油池润滑、环境温度20℃,允许最高油温95℃,小时负荷特续率为100%时)下热平衡时的临界功率炫斗。

应考虑环境温度系数、小时负荷持续率系数、公称功率利用系数、允许最高油温系数等。

兆威机电通过在齿轮及齿轮箱领域十二年的专业设计、开发、生产,通过行业的对比及大量的实验测试数据设计开发出行星齿轮箱,减速齿轮箱,齿轮箱电机,齿轮箱马达,行星减速电机,微型减速电机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减速器的承载能力和选用方法

选择的减速器必需满足传动比的要求,然后按承载能力选择减速器的型号,再校核起动

转矩和热功率。

方法如下:

(1) 选用型号

计算功率

式中P1——传递的功率(kW);

K A——工况系数;

——要求的输入转速(r/min);

——对应于

时的许用输入功率(kW);

n1——承载能力表中靠近的转速(r/min);

P p1——n1时的许用输入功率(kW)。

(2 ) 校核启动转矩

(3) 校核热功率

当减速器不附加冷却装置时

式中P G1——减速器的热功率(kW),对DBZ型DCZ型无需校核;

f w——环境温度系数;

f A——功率利用系数。

如果满足不了时,则必须增大减速器的型号或增设冷却装置。

例题带式输送机,运搬大块岩石,重型冲击。

电机功率P=75 kW,转速n1=1500 r/min。

启动转矩T man=955 N·m;所需输入功率P1=62 kW,滚筒转速n2=60 r/min,每天连续

工作24 h露天作业,环境温度40℃,

解(1) 需要的传动比

选择DCY型减速器

(2) 选择型号

根据载荷特性为H0,查表得K A =2.0,每天连续工作24 h,K A应加大10%即K A =2.2。

查表选用DCY280,P1P=160 kW。

(3) 校核启动转矩

(4) 校核减速器的热功率

查表得P G1=124 kW

查表得f W =0.75由

查表得f A =0.79

124×0.75×0.79=73.5 kW>P1=62 kW,符合要求。

锥面包络圆柱蜗杆减速器的承载能力和选用

KWU、KWS型减速器的额定输入功率P

P1和额定输出转矩T

P2

列于后续表。

其条

件是:工作载荷平稳,每日工作8 h,每小时启动10次,启动转矩为输出转矩

的2.5倍,小时负荷JC=100%,环境温度为20℃。

如果工作条件不符或为CWO 型减速器,则需按计算载荷进行选择。

强度条件

或

散热条件

或

按上列4个公式求得的计算载荷查表,选取较大型号的减速器。

——蜗杆输入的名义功率(kW);

式中 P

1

——蜗轮输出的名义转矩(N·m);

T

2

K

——工况系数;

A

——启动频率系数;

f

1

f

——小时负荷率系数;

2

——环境温度系数;

f

3

——减速器型式系数。

f

4

选用减速器时还应注意的问题:

1) 这种减速器允许短时超载为额定载荷的2.5倍,必要时应校核减速器的静强度。

2) 蜗轮轴端不得有过大的径向力及轴向力。

例:电机驱动的卷扬机用锥面包络圆柱蜗杆减速器,中等冲击载荷,每日工作8 h,每小时启动15次,每次工作时间3 min,减速器输入轴转速n1=1000 r/min,公称传动比i=25,输出轴转矩T2=2300 N·m,轴端径向负荷FR=11000N,减速

=5100 N·m,工作环境温度最高30℃,要求采用蜗杆下置的器最大启动转矩T

2max

第Ⅰ种装配型式。

解由于给定条件与表规定的应用工作条件不一致,故应先计算T

2c 及T

,然后再由查表选择所需减速器的规格。

2t

工作机为卷扬机,查表得载荷代号为M;

原动机为电动机,每日工作8 h,查表得K

=1.25;

A

=1.1;

每小时启动次数15次,查表得f

1

小时负荷率,按线性插值法查表得=0.93;

f

2

=1.14;

工作环境温度为30℃,查表得f

3

=1。

对下置式蜗杆减速器,取f

4

由于T

2c 大于T

2t

故应按T

2c

=3136 N·m进行选择。

查表得最接近的减速器为a=200 mm,T

P2

=3320 N·m,大于要求值,符合要求。

校核输出轴轴端的径向许用负荷:

查表得F

R

=19000 N,大于实际轴端径向负荷11000 N,满足要求。

校核许用尖峰负荷T

P2max

;

T

P2max

=3220×2.5N·m=8050N·m,计算值大于实际值5100N·m,满足要求。

因此选择的减速器为KWU 200-25-IF JB/T5559—1991。

圆柱齿轮减速器的承载能力和选用方法

选用减速器时必需满足传动比的要求,然后按计算功率P cl选用减速器的型号,即

式中P1——传递的功率(kW);

K A——工况系数;

n1′——要求的输入转速(r/min);

n1——承载能力表中靠近n1′的转速(r/min);

P Pl——n1时的许用输入功率(kW);

P Pl′——对应于n1′时的许用输入功率(kW),当

≤0.04时取P Pl′=P Pl。

必要时校核减速器的瞬时尖峰载荷P max≤1.8P Pl,最后校核减速器的热功率P G,即:

Pt=P1f1f2f3≤P G

式中f1——环境温度系数;

f2——小时负荷率系数;

f3——功率利用系数。

例:选择驱动输送大件物品输送机的第I种装配形式标准减速器。

已知:传递功率P=380kW,电动机转速n1=1200 r/min,传动比i=4.5,每天工作24 h,最高环境温度t=38℃,厂房较大,自然通风冷却,油池润滑。

解:1.按强度选用减速器

计算功率

P c=K A P≤P Pl′

工况系数K A按中等冲击载荷查表,得K A=1.5。

.

按i=4.5及n1=1200 r/min相接近的公称转速n1=1000 r/min,查表得ZDY280,P Pl=488 kW,当n1=1200 r/min时,折算许用公称功率P Pl′=1.5×1200/1000=585.6 kW。

代入前式得:Pc=1.5×380=570<P Pl′=585.6 kW可选用ZDY—4.5—ⅠZB J19 004。

2. 校核热功率P t=Pf1f2f3≤PG查表得,环境温度系数f1=1.35

负荷率系数f2=1(每日24小时连续工作),功率利用系数f3=1.075(P/P1P′=380/585.6=0.65)

P t=380×1.35×1×1.075 kW=551 kW

查表,ZDY280P G1=145~275 kW<P t通不过,若采用盘状管冷却,P G2=550 kW≈P t,可以通过。

否则,则选用ZDY400或ZDZ450。

起重机减速器的承载能力和选择方法

选择减速器时首先要满足传动比的要求,然后求名义功率,计算公式为

式中P c——计算功率,应按专业机器的规定来确定,如无可靠数据,可按P==K A P近似求之;

K A——工况系数;

P——传递的功率(kW);

K——系数,下表

Pp——减速器的许用功率,

系数K

减速器平均每

~1 1~3 3~6 1~3 ~1 >6 3~6 1~3 >6 >3 天运转时间h

平均负荷轻中轻中额定轻中额定中额定

起重机载荷状

Q1 Q2 Q3 Q4

态

系数K 1.25 1 0.80 0.63

例选择炼钢车间使用的铸造起重机的减速器,Pc=80kW,n=750r/min,i=100

解:查表得出载荷状态为Q4,经常是额定负荷,所以K=0.63。

查表选用a=800mm,P p=124×=131kW,故合适。

减速器型式和标记示例

直廓环面蜗杆减速器适用于冶金、矿山、起重、运输、石油、化工、建筑等行业机械设备的减速传动。

其工作条件如下:

1) 两轴交错角Σ=90°;

2) 蜗杆转速不超过1500 r/min;

3) 蜗杆中间平面分度圆滑动速度不超过6m/s;

4) 减速器工作环境温度为0~40℃,当环境温度低于0℃或高于40℃时,润滑油要相应加热或冷却;

5) 蜗杆轴可正、反向运转。

减速器有蜗杆在蜗轮之上(HWT型)和蜗杆在蜗轮之下(HWB型)二个系列,三种装配型式(代号为1、2、3)。

标记示例:

●无风扇冷却的热损耗系数f5

注:有风扇冷却f5=1。

●速度系数f L。