部件关键性评估CCA-Report-PW

CCA厂房设施部件关键性评估报告

CCA厂房设施部件关键性评估报告【CC厂房设施部件关键性评估报告】一、引言本报告旨在对CC厂房设施部件的关键性进行评估,以确定其在生产运营中的重要性和稳定性。

通过对设施部件的评估,可以为厂房的维护和改进提供指导和建议。

二、背景CC厂房是一家专业生产电子产品的创造厂,设施部件的正常运行对于生产线的稳定性和效率至关重要。

因此,对设施部件的关键性进行评估,可以匡助厂方识别潜在的风险和问题,并采取相应的措施进行改进或者维修。

三、评估方法本次评估采用了以下方法:1. 文献研究:采集相关设施部件的技术文献和规范,了解其功能、性能指标和使用要求。

2. 实地考察:对CC厂房的设施部件进行实地考察,包括检查设备的外观、使用状况和维护记录等。

3. 专家访谈:与相关设施部件的技术专家进行访谈,了解他们对设施部件关键性的评价和建议。

四、评估结果根据评估的结果,我们将设施部件的关键性分为三个等级:高、中和低。

1. 高关键性设施部件高关键性设施部件对于CC厂房的正常运营至关重要,一旦浮现故障或者损坏,将直接影响生产线的稳定性和效率。

鉴于其重要性,建议采取以下措施:- 建立定期巡检和维护计划,确保高关键性设施部件的正常运行。

- 配备备用部件,以应对突发故障或者损坏的情况。

- 培训维护人员,提高其对高关键性设施部件的维护能力。

2. 中关键性设施部件中关键性设施部件对于CC厂房的正常运营具有一定的重要性,但其故障或者损坏对生产线的影响相对较小。

为确保其稳定性和可靠性,建议采取以下措施:- 建立定期检查和维护计划,及时发现和解决中关键性设施部件的问题。

- 建议备有合适的备件,以减少维修时间和成本。

3. 低关键性设施部件低关键性设施部件对于CC厂房的正常运营影响较小,其故障或者损坏对生产线的影响可忽稍不计。

针对低关键性设施部件,建议采取以下措施:- 建立定期检查和维护计划,以保持设施部件的正常运行。

- 根据需要,进行适当的维修和更换。

部件关键性评估管理

部件关键性评估管理1、目的建立设备CCA管理YH,对设备和系统涉及的单独部件进行关键性评估和风险分析,并记录在文件中。

部件关键性评估和风险分析,用于确定出单独的部件所有的潜在危险及其对产品的影响,并对其进行评估。

根据不同的风险类型采取不同的降低风险的措施并确定验证工作的程度。

2、范围适用于产品制剂工艺设备和系统。

3、定义3.1CCA(Component Criticality Assessment):部件关键性评估。

3.2SIA(System Impact Assessment):系统影响性评估。

3.3系统:是具有特定功能的一组工程组件(例如,设施、设备、管道、仪器仪表、计算机硬件和计算机软件)。

3.4部件:某一系统中,有规定的功能的一个单独的部分(如泵、罐体、搅拌器、传感器、阀门、喷淋球等)。

3.5关键部件:直接影响系统的一个部件,其操作、连接、数据控制、报警或故障可能会对产品质量有直接影响。

这些部件包括在安装确认/运行确认/性能确认(IQ/OQ/PQ)方案中。

3.6非关键部件:在直接影响系统中,其操作、连接控制、报警或故障对产品质量有间接影响或没有影响的部件。

4、职责质保科:负责本规程的起草、修订、审核、培训和实施。

质量授权人、生产部、设动科、质保科、质控科负责本规程的审核。

质量部经理:负责本规程的批准。

相关部门:负责按本规程执行。

5、引用标准无6、材料无7、流程图无8、程序8.1基本原则8.1.1该系统经SIA为“直接影响系统”,接下来将继续对系统的部件进行部件关键性评估,以识别关键的部件。

8.1.2部件关键性评估应识别有确认要求的GMP关键系统的关键部件。

可以使用系统范围界定来帮助对接受评估的系统及其部件(功能和特性)进行识别。

8.1.3对仅需要做校准的直接影响系统和检验仪器设备按照相关检验仪器设备的校准YH执行校准即可,不要求进行部件关键性评估。

8.1.4各使用部门负责人负责文件起草,设动科负责人、质量授权人进行审核,质量部经理进行批准。

部件关键性评估(CCA)标准操作程序

部件关键性评估(CCA)标准操作规程1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用围:本文件规定了进行部件关键性评估的方法和程序。

仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统/设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语Terminology:4.1.部件关键性评估(CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

4.2.失效模式和效果分析(FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计方法。

4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其严重性的复合体。

4.6.风险评估(RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

4.7.风险识别:参考风险问题或故障描述来系统地使用信息确定可能的危害(危险源)。

4.8.风险控制:执行风险管理决议的措施。

4.9.风险管理:系统地应用质量管理政策、规程和规来完成风险评估、控制、交流和审查任务。

4.10.降低风险:采取措施来降低伤害的发生可能性及伤害的严重性。

厂房设施部件CCA关键性评估报告

厂房设施部件关键性评估报告系统编号:XXX目录1.介绍 (3)2.目的 (3)3.Scope范围 (3)4.职责 (3)4.1 XX职责 (3)4.2 XXX职责 (3)4.3 签名人职责 (3)4.3.1 评估团队 (3)4.3.2 审核和批准 (4)5.缩略语 (5)6.法规和指南 (6)6.1 法规 (6)6.2 指南 (6)7.参考文件 (7)8.系统/设备描述 (8)9.部件关键性评估方法 (9)9.1 部件关键性的确认 (9)9.2 关键性部件风险评估 (9)10.部件关键性评估 (11)10.1 部件关键性矩阵 (11)10.2 关键性部件风险评估矩阵 (13)10.3 关键性部件风险控制矩阵 (14)11.结论 (15)1. 介绍xxx公司(以下简称“xxx”)拥有多个独立的生产车间,本次进行部件关键性评估(CCA)的为XXX车间,将在此区域中主要进行XXX等产品的生产。

按照系统影响性评估(SIA)的结果,对评估为直接影响的系统进行部件关键性评估。

该厂房设施系统根据系统影响性评估的方法确定为直接影响系统,系统编号:xxx,见xxx车间系统影响性评估报告(表)SIAR-XXX-00。

2. 目的对XXX公司XXX车间厂房设施系统进行单独的部件关键性评估并记录在如下文件中。

本部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

3. Scope范围本部件关键性评估的范围为XXX公司XXX车间XXX楼层XXX房间(房间编号:)厂房设施,系统编号:XXX。

4. 职责4.1 XX职责✓收集编写报告需要的信息✓编写和审核报告4.2 XXX职责✓负责批准本报告及版本控制✓提供为报告编写所需要的所有的规程、数据、手册、图纸和文件✓参与部件关键性评估✓协助XX完成部件关键性评估报告的编写✓报告的审核和批准4.3 签名人职责4.3.1 评估团队✓在评估之前首先应组成评估小组,评估小组成员将在各自负责的部件关键性评估报告中进行签字,可包括以下成员:✓系统使用部门设备工程师、工艺工程师、自控工程师✓项目人员✓工程人员✓验证人员✓量保证人员4.3.2 审核和批准使用部门负责人、质量保证(QA)人员负责审核部件关键性评估的结果,QA负责人负责批准部件关键性评估的结果。

系统影响性评估与部件关键性评估管理规程

系统影响性评估与部件关键性评估管理规程⽬的:对药品⽣产、转运、仓储、检验、分配中⽤到的系统进⾏系统影响性评估和部件关键性评估,⽤于确定项⽬的调试和确认范围的活动。

使⽤范围:本⼚系统影响性及部件关键性评估管理责任者:验证部、⼯程部、⽣产部、质量保障部、各车间负责⼈1.术语1.1.系统影响性评估(SIA)是指评估系统的运⾏、控制、报警和故障状况对产品质量影响的过程。

1.2.直接影响系统是将对产品质量有直接影响的系统;间接影响系统是指系统将不会对产品质量有直接影响,但是通常会对直接影响系统提供⽀持;⽆影响系统是指系统将不会对产品质量有任何直接的或间接的影响的判定。

1.3.系统影响性评估是⽤于确定系统的调试和确认范围的活动。

此过程⽤于判定哪些系统除了需要遵循GEP之外还需要进⾏确认,哪些系统仅需要遵循GEP进⾏调试。

进⾏的影响性评估可对每个设备/系统进⾏评估,以判定其属于直接影响系统、间接影响系统还是属于⽆影响系统。

1.4.初步的系统影响性评估在⼯程的早期,即在系统界定和设备订货之间进⾏。

由于直接影响系统要进⾏确认活动,所以在对供应商及其⽂件的要求相对其他系统就要更严格,必要时需要进⾏设备/系统的供应商审计。

1.5.部件关键性评估(Componentcriticalityassessment,CCA)是指系统的某个部件,其运⾏、接触、数据、控制、报警或故障是否会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

评估的结果有关键部件和⾮关键部件两类。

2. 系统影响性评估(SIA )2.1. 系统影响性评估流程图2.2.道、仪表、计算机硬件和计算机软件)。

在系统确定的过程中应考虑整个系统,⽽不⽤考虑系统中的某些部件。

典型的系统举例如:反应罐系统、纯化⽔系统、包装机系统。

2.3. 系统范围界定:系统范围界定应考虑系统的范围是什么,哪些应该在该系统中,哪些不应该在该系统中。

系统范围的界定可以使⽤P&ID 、设备清单等⼯程⽂件,根据系统设计的⽬的和范围,将对其具有直接影响的部件归⼊最适宜的系统之中。

部件关键性评估(CCA)标准操作程序

部件关键性评估(CCA)标准操作规程1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的范围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用范围:本文件规定了进行部件关键性评估的方法和程序。

仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统/设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语Terminology:4.1.部件关键性评估(CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

4.2.失效模式和效果分析(FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计方法。

4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其严重性的复合体。

4.6.风险评估(RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

4.7.风险识别:参考风险问题或故障描述来系统地使用信息确定可能的危害(危险源)。

4.8.风险控制:执行风险管理决议的措施。

4.9.风险管理:系统地应用质量管理政策、规程和规范来完成风险评估、控制、交流和审查任务。

4.10.降低风险:采取措施来降低伤害的发生可能性及伤害的严重性。

部件关键性评估(CCA)实用标准操作程序

部件关键性评估(CCA)标准操作规程1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的范围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用范围:本文件规定了进行部件关键性评估的方法和程序。

仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统/设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语Terminology:4.1.部件关键性评估(CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

4.2.失效模式和效果分析(FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计方法。

4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其严重性的复合体。

4.6.风险评估(RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

4.7.风险识别:参考风险问题或故障描述来系统地使用信息确定可能的危害(危险源)。

4.8.风险控制:执行风险管理决议的措施。

4.9.风险管理:系统地应用质量管理政策、规程和规范来完成风险评估、控制、交流和审查任务。

4.10.降低风险:采取措施来降低伤害的发生可能性及伤害的严重性。

部件关键性评估(CCA)标准操作程序

部件关键性评估(CCA)标准操作规程1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用围:本文件规定了进行部件关键性评估的法和程序。

仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统/设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语Terminology:4.1.部件关键性评估(CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

4.2.失效模式和效果分析(FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计法。

4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其重性的复合体。

4.6.风险评估(RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

4.7.风险识别:参考风险问题或故障描述来系统地使用信息确定可能的危害(危险源)。

4.8.风险控制:执行风险管理决议的措施。

4.9.风险管理:系统地应用质量管理政策、规程和规来完成风险评估、控制、交流和审查任务。

4.10.降低风险:采取措施来降低伤害的发生可能性及伤害的重性。

系统影响性评估与部件关键性评估管理规程

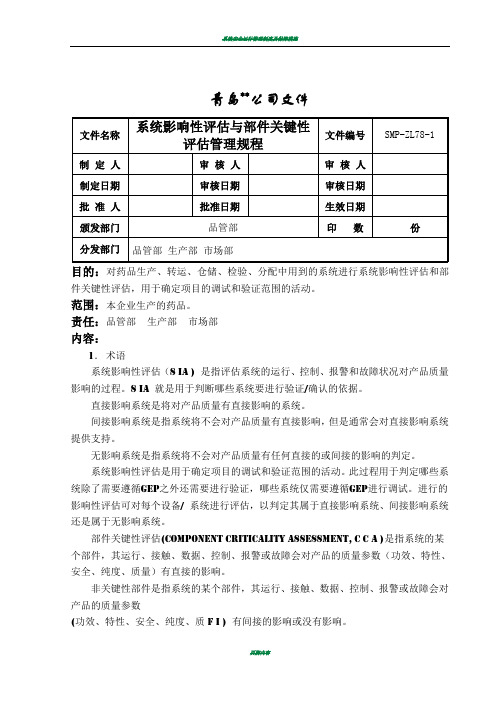

青岛**公司文件目的:对药品生产、转运、仓储、检验、分配中用到的系统进行系统影响性评估和部件关键性评估,用于确定项目的调试和验证范围的活动。

范围:本企业生产的药品。

责任:品管部生产部市场部内容:1.术语系统影响性评估(S IA ) 是指评估系统的运行、控制、报警和故障状况对产品质量影响的过程。

S IA 就是用于判断哪些系统要进行验证/确认的依据。

直接影响系统是将对产品质量有直接影响的系统。

间接影响系统是指系统将不会对产品质量有直接影响,但是通常会对直接影响系统提供支持。

无影响系统是指系统将不会对产品质量有任何直接的或间接的影响的判定。

系统影响性评估是用于确定项目的调试和验证范围的活动。

此过程用于判定哪些系统除了需要遵循GEP之外还需要进行验证,哪些系统仅需要遵循GEP进行调试。

进行的影响性评估可对每个设备/ 系统进行评估,以判定其属于直接影响系统、间接影响系统还是属于无影响系统。

部件关键性评估(Component criticality assessment, C C A )是指系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

非关键性部件是指系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质f i ) 有间接的影响或没有影响。

2.系统影响性评估(SIA)2.1系统影响性评估流程图2.2 确定系统系统是具有特定功能的一组工程组件(例如,设施、设备、管道、仪表、计算机硬件和计算机软件)。

在系统确定的过程中应考虑整个系统,而不用考虑系统中的某些部件。

典型的系统举例如下:①反应罐系统。

②纯化水系统。

③包装机系统。

2.3 系统范围界定系统范围界定应考虑系统的范围是什么,哪些应该在该系统中,哪些不应该在该系统中。

系统范围的界定可以使用P & ID、设备清单等工程文件,根据系统设计的目的和范围,将对其具有直接影响的部件归入最适宜的系统之中。

部件关键性评估

部件编号

(component No.)

数量

(Qty-)

名称

Designation(CN)

确定功能

确定功能时应充分考虑有机功能的实现

有机:指事物构成的各部分互相连接,具有不可

分的统一性。

例如:自控系统打印功能均由多个电气元件组成, 但我们只确定其统一实现的打印功能。

部件/功能关键性评估

根据功能和部件对产品的影响来评估其GMP

部件关键性评估

将系统的组件进行详细分类,按照部件清单

进行分类,每个部件都依据以上七个问题逐 一进行回答,只要有一个问题的答案是“是” 以“Y”表示,就将该功能/部件归类为关键的 功能/部件。 若问题的答案是“否”以“N”表示,若问题 不适用于某些功能/部件则以“N/A”表示。 将判断结果填入关键性部件判断矩阵中。

CCA资料要求

用于CCA资料包括: P&ID图 设备设计文件:功能说明、部件清单 供应商合同技术资料

文件编制要求

按照业主确认的格式进行文件的编制,经过

业主QA批准后方可执行

SOP

报告模板

报告编号:CCA-XXX-00 即:CCA-系统编号-版本号

文件编制要求-报告内容

CCA报告一般包括以下内容:

PART 1

部件关键性能评估相 关定义

风险评估相关定义

风险管理:系统地应用质量管理政策、规程和规 范来完成风险评估、控制、交流和审查任务。 质量风险管理(Quality Risk Management,QRM):在产品整个生命周期过程 中对药品(治疗产品)的质量风险进行评估、控制、 交流和审核的系统流程。

确定部件/功能 部件关键性评估

是 否

大学课件(作考试考研参考):部件关键性评估-CCA

GE101.01 F101.01

8/69

法规指南要求-ISPE

ISPE国际制药工程协会

基准指南5 调试和确认 良好实践指南 基于风险的调试和确认 指南 基于科学和风险的设施、系统和设备交付

9/69

ISPE-基于风险的调试和确认

传统C&Q指南

工程变更管理

QA 变更控制

设计 开发

增强型设计审核

调试

PQ

工艺验证

IQ & OQ

新型基于风险的 方法

3.本课程对部件关键性评估的知识进行了概述, 讲解了相关定义,阐述了部件关键性评估的流程 ,能够指导部件关键性评估工作的执行

2/69

部件关键性评估-CCA

• 法规指南要求及概述

目录

• 定义说明 • 工作准备

• 工作流程和文件控制

• 实际案例与分析

3/69

法规指南要求-中国

药品生产质量管理规范(2010年修订)及附录 第七章 确认与验证

定义说明-风险评估相关定义

风险

伤害出现的可能性及其严重性的复合体。

伤害

对健康的损害,包括因为产品的质量或有效性 的缺失而导致的损害。

危害

伤害可能的来源。

19/69

定义说明-风险评估相关定义

风险评估 在风险管理过程中,对用于支持风险决定的信息

进行组织的系统化流程。 参考风险问题或故障描述来系统地使用信息确定

部件关键性评估 -Component Criticality

Assessment (CCA)

课程简介

课程简介

1.本课程包括在现今行业趋势监管政策下风险 评估理念和GMP法规方面重点关注的问题

CCA厂房设施部件关键性评估报告

页码Page 1 of 18厂房设施部件关键性评估报告厂房设施部件关键性评估报告系统编号:XXX审批公司/职务姓名签名日期起草人审核人批准人版本日期变更原因00 Initial issuance新制订页码Page 2 of 18厂房设施部件关键性评估报告目录1.介绍 (3)2.目的 (3)3.Scope范围 (3)4.职责 (3)4.1 奥星职责 (3)4.2 XXX职责 (3)4.3 签名人职责 (4)4.3.1 评估团队 (4)4.3.2 审核和批准 (4)5.缩略语 (5)6.法规和指南 (6)6.1 法规 (6)6.2 指南 (6)7.参考文件 (7)8.系统/设备描述 (8)9.部件关键性评估方法 (9)9.1 部件关键性的确认 (9)9.2 关键性部件风险评估 (9)10.部件关键性评估 (12)10.1 部件关键性矩阵 (12)10.2 关键性部件风险评估矩阵 (14)10.3 关键性部件风险控制矩阵 (16)11.结论 (17)页码Page 3 of 18厂房设施部件关键性评估报告1. 介绍xxx公司(以下简称“xxx”)拥有多个独立的生产车间,本次进行部件关键性评估(CCA)的为XXX车间,将在此区域中主要进行XXX等产品的生产。

按照系统影响性评估(SIA)的结果,对评估为直接影响的系统进行部件关键性评估。

该厂房设施系统根据系统影响性评估的方法确定为直接影响系统,系统编号:xxx,见xxx车间系统影响性评估报告(表)SIAR-XXX-00。

2. 目的对XXX公司XXX车间厂房设施系统进行单独的部件关键性评估并记录在如下文件中。

本部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

3. Scope范围本部件关键性评估的范围为XXX公司XXX车间XXX楼层XXX房间(房间编号:)厂房设施,系统编号:XXX。

4. 职责4.1 奥星职责✓收集编写报告需要的信息✓编写和审核报告4.2 XXX职责✓负责批准本报告及版本控制✓提供为报告编写所需要的所有的规程、数据、手册、图纸和文件✓参与部件关键性评估✓协助奥星完成部件关键性评估报告的编写✓报告的审核和批准页码Page 4 of 18厂房设施部件关键性评估报告4.3 签名人职责4.3.1 评估团队✓在评估之前首先应组成评估小组,评估小组成员将在各自负责的部件关键性评估报告中进行签字,可包括以下成员:✓系统使用部门设备工程师、工艺工程师、自控工程师✓项目人员✓工程人员✓验证人员✓量保证人员4.3.2 审核和批准使用部门负责人、质量保证(QA)人员负责审核部件关键性评估的结果,QA负责人负责批准部件关键性评估的结果。

部件关键性评估(CCA)标准操作程序

部件关键性评估(CCA)标准操作规程1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度.对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的范围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试.它还规定出了验证/确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用范围:本文件规定了进行部件关键性评估的方法和程序.仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统/设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语Terminology:4.1.部件关键性评估(CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险.4.2.失效模式和效果分析(FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计方法.4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其严重性的复合体。

4.6.风险评估(RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

4.7.风险识别:参考风险问题或故障描述来系统地使用信息确定可能的危害(危险源)。

4.8.风险控制:执行风险管理决议的措施。

4.9.风险管理:系统地应用质量管理政策、规程和规范来完成风险评估、控制、交流和审查任务.4.10.降低风险:采取措施来降低伤害的发生可能性及伤害的严重性。

系统及设备部件关键性评估操作规程

目的:对设备和系统涉及的单独部件进行关键性评估和风险分析,并记录在文件中。

部件关键性评估和风险分析,用于确定出单独的部件所有的潜在危险及其对产品的影响,并对其进行评估。

根据不同的风险类型采取不同的降低风险的措施并确定验证工作的程度。

范围:适用于产品制剂工艺设备和系统。

职责:质量部负责本规程的起草并监督执行,各部门按具体的风险评估进行风险管理。

依据:《药品生产质量管理规范》(2010版)。

1 定义1.1部件关键性评估(CCA):通过对“直接影响系统”的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

1.2关键部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

1.3非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

2 部件关键性评估2.1根据设备/系统影响性评估的结果,对“直接影响系统”的部件进行关键性评估。

2.2根据罗列的功能和部件对产品的影响来评估其GMP关键程度。

功能和部件的GMP关键程度的评估以产品的5个质量参数为基础(功效、特性、安全、纯度、质量)。

2.3部件关键性评估将以单个部件为单位进行,这些部件按照功能进行划分。

对于每一项会对产品质量产生影响的功能,所有提供该功能的设备、部件或仪表都归类为关键和非关键性两种。

2.4关键部件评估维护和校验计划的制定提供参考。

非关键部件只需要安装GEP要求进行管理。

关键部件应在验证中进行确认。

2.5评估方法某一功能/部件如适用如下任何一项标准,就将该功能/部件归类为关键的功能/部件:2.6将评估结果记录在CCA表格上。

2.7系统影响和部件关键性注意事项如下:2.7.1间接影响或非影响系统仅有非关键性部件组成。

2.7.2直接影响系统有关键性和非关键性部件,部件被认定为非关键性部件的可以只按GEP 管理。

系统影响性评估与部件关键性评估管理规程

系统影响性评估与部件关键性评估管理规程(总8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--目的:对药品生产、转运、仓储、检验、分配中用到的系统进行系统影响性评估和部件关键性评估,用于确定项目的调试和确认范围的活动。

使用范围:本厂系统影响性及部件关键性评估管理责任者:验证部、工程部、生产部、质量保障部、各车间负责人1.术语1.1.系统影响性评估(S IA ) 是指评估系统的运行、控制、报警和故障状况对产品质量影响的过程。

1.2.直接影响系统是将对产品质量有直接影响的系统;间接影响系统是指系统将不会对产品质量有直接影响,但是通常会对直接影响系统提供支持;无影响系统是指系统将不会对产品质量有任何直接的或间接的影响的判定。

1.3.系统影响性评估是用于确定系统的调试和确认范围的活动。

此过程用于判定哪些系统除了需要遵循GEP之外还需要进行确认,哪些系统仅需要遵循GEP进行调试。

进行的影响性评估可对每个设备/ 系统进行评估,以判定其属于直接影响系统、间接影响系统还是属于无影响系统。

1.4.初步的系统影响性评估在工程的早期,即在系统界定和设备订货之间进行。

由于直接影响系统要进行确认活动,所以在对供应商及其文件的要求相对其他系统就要更严格,必要时需要进行设备/系统的供应商审计。

1.5.部件关键性评估(Component criticality assessment, C C A )是指系统的某个部件,其运行、接触、数据、控制、报警或故障是否会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

评估的结果有关键部件和非关键部件两类。

2.系统影响性评估(SIA)2.1.系统影响性评估流程图2.2.确定系统:系统是具有特定功能的一组工程组件(例如,设施、设备、管道、仪表、计算机硬件和计算机软件)。

在系统确定的过程中应考虑整个系统,而不用考虑系统中的某些部件。

典型的系统举例如:反应罐系统、纯化水系统、包装机系统。

部件关键性评估(CCA)标准实际操作程序.docx

+\部件关键性评估(CCA)标准操作规程责任人部门姓名签字日期Responsible person Department Name Signature Date 起草人Drafted by审核人Reviewed by审核人Reviewed by审核人Reviewed by批准人Approved by1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的范围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/ 确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用范围:本文件规定了进行部件关键性评估的方法和程序。

仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统 / 设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语 Terminology :+\4.1.部件关键性评估( CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

4.2.失效模式和效果分析 (FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计方法。

4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其严重性的复合体。

4.6.风险评估( RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

部件关键性评估(CCA)标准实际操作程序

部件关键性评估(CCA)标准操作规程1.目的:部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的范围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/确认过程中所需进行的活动、操作过程中的建议措施等。

2.适用范围:本文件规定了进行部件关键性评估的方法和程序。

仅对直接影响系统进行部件关键性评估。

3.职责:3.1.使用部门:在评估之前成立评估工作小组,对直接影响系统的部件关键性进行评估。

3.2.系统/设备涉及的部门:负责审核部件关键性评估报告。

3.3.质量总监:负责批准部件关键性评估报告。

4.术语Terminology:4.1.部件关键性评估(CCA):通过对直接影响系统的关键性部件进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

4.2.失效模式和效果分析(FMEA):是确定某个产品或工艺的潜在故障模式、评定这些故障模式所带来的风险、根据影响的重要程度予以分类并且制定和实施各种改进和补偿措施的设计方法。

4.3.关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

4.4.非关键性部件:系统的某个部件,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

4.5.风险:伤害出现的可能性及其严重性的复合体。

4.6.风险评估(RA):在风险管理过程中,对用于支持风险决定的信息进行组织的系统化流程。

4.7.风险识别:参考风险问题或故障描述来系统地使用信息确定可能的危害(危险源)。

4.8.风险控制:执行风险管理决议的措施。

4.9.风险管理:系统地应用质量管理政策、规程和规范来完成风险评估、控制、交流和审查任务。

4.10.降低风险:采取措施来降低伤害的发生可能性及伤害的严重性。

系统影响性评估与部件关键性评估管理规程

系统影响性评估与部件关键性评估管理规程(总8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--目的:对药品生产、转运、仓储、检验、分配中用到的系统进行系统影响性评估和部件关键性评估,用于确定项目的调试和确认范围的活动。

使用范围:本厂系统影响性及部件关键性评估管理责任者:验证部、工程部、生产部、质量保障部、各车间负责人1.术语1.1.系统影响性评估(S IA ) 是指评估系统的运行、控制、报警和故障状况对产品质量影响的过程。

1.2.直接影响系统是将对产品质量有直接影响的系统;间接影响系统是指系统将不会对产品质量有直接影响,但是通常会对直接影响系统提供支持;无影响系统是指系统将不会对产品质量有任何直接的或间接的影响的判定。

1.3.系统影响性评估是用于确定系统的调试和确认范围的活动。

此过程用于判定哪些系统除了需要遵循GEP之外还需要进行确认,哪些系统仅需要遵循GEP进行调试。

进行的影响性评估可对每个设备/ 系统进行评估,以判定其属于直接影响系统、间接影响系统还是属于无影响系统。

1.4.初步的系统影响性评估在工程的早期,即在系统界定和设备订货之间进行。

由于直接影响系统要进行确认活动,所以在对供应商及其文件的要求相对其他系统就要更严格,必要时需要进行设备/系统的供应商审计。

1.5.部件关键性评估(Component criticality assessment, C C A )是指系统的某个部件,其运行、接触、数据、控制、报警或故障是否会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

评估的结果有关键部件和非关键部件两类。

2.系统影响性评估(SIA)2.1.系统影响性评估流程图2.2.确定系统:系统是具有特定功能的一组工程组件(例如,设施、设备、管道、仪表、计算机硬件和计算机软件)。

在系统确定的过程中应考虑整个系统,而不用考虑系统中的某些部件。

典型的系统举例如:反应罐系统、纯化水系统、包装机系统。

部件关键性评估CCA-Report

Component Criticality Assessment Report forXXX SystemXXX系统部件关键性评估报告Approval for Report 报告批准Index 目录1.Purpose 目的 (3)2.Scope 范围 (3)3.Responsibility 职责 (3)4.Regulation and Guidance 法规和指南 (4)5.Abbreviations缩略语 (5)6.Description 系统描述 (5)7.Reference Documents 参考文件 (6)8.Method of Component Criticality Assessment部件关键性评估方法 (7)8.1 Identification of Component Criticality部件关键性的确认 (7)8.2 Critical Component Risk Assessment关键性部件风险评估 (8)9.Performance of Component Criticality Assessment 部件关键性评估执行 (11)9.1 Identification of Component Criticality部件关键性确认 (11)9.2 Critical Component Risk Assessment关键性部件风险评估 (12)10.Conclusion结论 (13)Appendix 1 The summary of planned control actions for the medium and high risks 附录1 中、高级风险控制措施汇总表 (14)1. Purpose 目的An individual component criticality assessment will be performed for the XXX system in the XXX Plant of XXX and documented on the following pages. This component criticality assessment is used to assess the criticality of each of the components of the direct impact systems. Risk assessment will be performed for a component assessed to be critical to identify all the potential risks and their impacts on products. This activity can effectively decrease the scope of qualification activities. Critical components will be subject to commissioning and qualification and non-critical components will be subject to commissioning only. It also defines the qualification activities for the validation/qualification process and the recommended actions during the operation process.对XXX公司XXX车间XXX系统进行单独的部件关键性评估并记录在如下文件中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Component Criticality Assessment Report for Purified Water Generation System纯化水制备系统部件关键性评估报告Approval for Report 报告批准Index 目录1.Purpose 目的 (3)2.Scope 范围 (3)3.Responsibility 职责 (3)4.Regulation and Guidance 法规和指南 (4)5.Abbreviations缩略语 (5)6.Description 系统描述 (5)7.Reference Documents 参考文件 (6)8.Method of Component Criticality Assessment部件关键性评估方法 (7)8.1 Identification of Component Criticality部件关键性的确认 (7)8.2 Critical Component Risk Assessment关键性部件风险评估 (8)9.Performance of Component Criticality Assessment 部件关键性评估执行 (11)9.1 Identification of Component Criticality部件关键性确认 (11)9.2 Critical Component Risk Assessment关键性部件风险评估 (13)10.Conclusion结论 (20)Appendix 1 The summary of planned control actions for the medium and high risks 附录1 中、高级风险控制措施汇总表 ....................................................................................................... 错误!未定义书签。

1. Purpose 目的An individual component criticality assessment will be performed for the Purified Water Generation System in the XXX Plant of XXX and documented on the following pages. This component criticality assessment is used to assess the criticality of each of the components of the direct impact systems.Risk assessment will be performed for a component assessed to be critical to identify all the potential risks and their impacts on products. This activity can effectively decrease the scope of qualification activities. Critical components will be subject to commissioning and qualification and non-critical components will be subject to commissioning only. It also defines the qualification activities for the validation/qualification process and the recommended actions during the operation process.对XXX公司XXX车间纯化水制备系统进行单独的部件关键性评估并记录在如下文件中。

本部件关键性评估是评估直接影响系统中各部件的关键程度。

对判定为关键性的部件进行风险评估用于确定出所有的潜在危险及其对产品的影响。

本项工作能够有效的缩小确认工作的范围,从而对关键性部件进行调试和确认,对非关键性部件仅需进行调试。

它还规定出了验证/确认过程中所需进行的活动、操作过程中的建议措施等。

2. Scope 范围The scope of this component criticality assessment includes the XXX system (Equipment Location No.: XXX) in the XXX Room (Room No.: XXX) on the XXX floor for the XXX Plant of XXXX. The system No. is XXX.本部件关键性评估的范围为XXX公司XXX车间XXX楼层XXX房间(房间编号:)XXX系统(设备位号:XXX),系统编号:XXX。

3. Responsibility 职责✓Information collection信息的收集✓Supply all procedure, data, manuals, drawing and documentation necessary for the completion of final report提供为报告编写所需要的所有的规程、数据、手册、图纸和文件✓Components Criticality Assessment execution进行部件关键性评估✓CCA Report compilation部件关键性评估报告的编写✓Review and approve the report报告的审核和批准4. Regulation and Guidance 法规和指南✓(CFDA) GMP (2010 Revision)(CFDA) GMP(2010年修订版)✓ISPE Baseline guide Volume 5 commissioning and qualificationISPE指南5“调试和确认”✓ICH Harmonized Tripartite Guideline Quality Risk Management Q9, Annex I,2.ICH三方协调指导原则质量风险管理Q9,附录1,2✓GAMP 5 (Good Automated Manufacturing Practice 5)GAMP 5良好的自动化制造规范5✓(ISPE)Pharmaceutical Engineering Guides for New and Renovated facilities, Volume 4: Water and steam systems(ISPE)新建和改造的工厂医药工程指南,第4卷-水和蒸汽系统✓(ISPE) Good Practice Guide:Commissioning and Qualification of Pharmaceutical Water and Steam System(ISPE)制药用水和纯蒸汽调试和确认指南5. Abbreviations缩略语6. Description 系统描述This system is the XXXX system in the XXX Plant of XXX.本系统为XXX公司XXX车间XXX系统。

对该系统/设备的作用、生产商、详细的位置(关键设备要写出背景级别)、主要的部件及其功能进行详细描述。

7. Reference Documents 参考文件8. Method of Component Criticality Assessment部件关键性评估方法8.1 Identification of Component Criticality部件关键性的确认GMP critical functions and components are evaluated compared to their impacts on the product.根据功能和部件对产品的影响来评估其GMP关键程度。

The GMP impact assessment of the functions and components is based on the 5 quality values (efficiency, identity, security, purity, quality) waited from the product.功能和部件的GMP影响评估以产品的5个质量参数为基础(功效、特性、安全、纯度、质量)。

The criticality component impact assessment is based on the functional and split of the system. For each primary function, all the equipments, components and instruments providing this function are classified in critical or not critical according to the following questions:部件关键性评估将以系统为单位进行,这些系统是按照功能划分的。

对于每一项会对产品质量产生影响的功能、所有提供该功能的设备、部件或仪表都归类为关键和非关键两种,这种归类将根据下列问题进行:1- Is the component used to demonstrate compliance with the registered process?部件是否用于证明符合所注册工艺的规定?2- Does the normal operation or control of the function/component have a direct effect on product quality or efficacy?功能/部件的正常操作或控制对产品质量或功效具有直接的影响?3- Does the failure or alarm of the function/component have a direct effect on product quality or efficacy?功能/部件的故障或报警是否对产品质量或功效具有直接影响?4- Is the information from this function/component recorded as part of the batch record, lot release data, or other GMP related documentation?从功能/部件获取的信息被记录为批记录、批放行数据或其它GMP相关文件的一部分?5- Does the component have direct contact with the product, product ingredients or product inner-packaging?部件是否与产品、产品成分或产品内包材直接接触?6- Does the function/component control critical process elements that may affect product quality without independent verification of the control system performance?功能/部件是否用于控制可以影响产品质量的关键工艺参数,而对控制系统性能无独立的验证?7- Is the function/component used to create or preserve a critical status of a system?功能/部件用于创建或保持某种系统的关键状态?The answer “yes” to one of the 7 questions means that the function/component is critical.七个问题中只要有一个问题的答案是“Yes”,就将该功能/部件归类为关键的功能/部件。