直接蒸氨工艺与间接蒸氨工艺比较

蒸氨的工艺流程

蒸氨的工艺流程

《蒸氨的工艺流程》

蒸氨是一种重要的化工原料,在农业、医药、化肥等领域有着广泛的应用。

蒸氨的生产工艺流程主要包括氨的制备和蒸汽氨的分馏两个过程。

首先是氨的制备。

氨的制备主要是通过空气和水合成气的反应来获得。

在工业生产中,通常采用哈贝-博希过程或氰酸铵法来制备氨。

哈贝-博希过程是将空气和天然气在高温高压下经过合成催化剂的催化作用生成氨。

氰酸铵法则是将氰酸盐和碳酸铵经过反应生成氨气。

这些制备氨的方法都需要采用化学反应装置和一系列的催化剂来完成。

接着是蒸汽氨的分馏。

在蒸氨的生产中,最终得到的产品通常是蒸汽氨,因此需要对催化制备出的氨气进行精馏分离。

精馏器是用于将混合气体中的氨气和水分开的关键设备。

在精馏过程中,氨气和水蒸汽会在不同的温度下凝结,从而达到分离的目的。

然后将得到的蒸汽氨进行干燥处理,得到纯净的氨气。

总的来说,蒸氨的生产工艺流程包括氨的制备和蒸汽氨的分馏两个主要过程。

这个工艺流程需要严格控制操作参数、选择合适的材料和设备,以确保产物的纯度和产量。

同时,还需要考虑能源消耗、环保排放等问题,以实现可持续发展。

随着化工技术的不断发展,蒸氨的生产工艺也在不断创新和完善,以满足市场需求和环保要求。

管 式 炉 蒸 氨 工 艺

管式炉蒸氨工艺应用了一种新的节能环保技术,即管式炉法无蒸汽蒸氨生产技术提高了焦化生产水平,实现了高效、低耗、清洁、节能生产。

…一、直接蒸汽蒸氨工艺焦化二厂蒸氨系统采用的直接蒸汽法,(见图1)工艺设计剩余氨水处理量为25吨/h,经过简单改造现可达到30吨/h。

原料氨水由焦化二厂、焦化一厂、圣迈送到硫铵车间氨水接受槽进行混合并分离,经泵加压后经过氨水过滤器过滤,再与蒸氨塔底部来的蒸氨废水进行换热达到92--98c°进入蒸氨塔上部,同时将浓度为30%NaoH以一定的流量与氨水混合后一起送进入蒸氨塔上部,用于分解氨水中的固定氨。

塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分缩器冷凝冷却后,冷凝液作为蒸氨塔的回流液。

92--95c°的氨气直接送到硫铵车间饱和器内。

蒸氨塔底部排除的蒸氨废水与原料氨水换热后再冷却到50c°送往生化处理厂进行处理。

直接蒸汽法蒸氨工艺要求直接蒸汽压力大于0.4Mpa,不仅蒸汽成本较高。

而蒸汽压力及稳定性得不到保证,严重影响蒸氨效率,造成蒸氨过程中氨氮含量波动使生化处理压力较大。

二、管式炉蒸氨计工艺使用废水泵将塔底一部分105 c°的废水送入废水加热装置(管式炉加热)。

将废水加热到130 c°—135 c°后,利用废水携带热量返回蒸氨底部进行闪蒸馏,通过连续蒸馏蒸吹氨水中的氨。

塔底不再用饱和蒸汽蒸馏。

(如图2)其他部分工艺与直接蒸汽法相同。

三、两种蒸氨工艺费用对比(以焦化二厂为例)注:电费:0.3397元/kw 蒸汽:60元/吨煤气:1.0元/m³(民用价)碱:1030元/吨四、两种工艺的蒸氨废水指标(霍州中冶焦化厂)五、改造投入预计资金1、管式加热炉90万左右(废水流量60m³/h,废水温度由105°加热到135°,耗煤气130—150m³/h)2、水泵电机0.75万元(电机15kw、流量50m³/h)3、工艺管道 1.5万元4、安装费 3 万元5、土建5万元合计:100.25万元六、收回改造投资时间改造后节省费用为126万元/年改造所需费用合计为100.25万元收回改造投资时间为9.5个月七、现已改造完运行的企业(1)河南利源焦化公司(年产60万吨)(2)河南诚晨焦化公司(年产120万吨)(3)霍州中冶焦化公司(4)宁波钢铁五丰塘焦化说明:此技改项目是2008年以后推出的新工艺,为了甚重投入需到已改造完投入运行的单位实际考察。

(完整版)直接蒸氨工艺与间接蒸氨工艺比较

直接蒸氨工艺与间接蒸氨工艺地比较蒸氨工序是焦化企业不可或缺地生产装置,传统地蒸氨工艺多为直接蒸氨工艺,近几年,蒸氨工艺也有了新地变化,间接蒸氨工艺陆续被厂家采用,本文将就直接蒸氨和间接蒸氨工艺进行了比较,并利用模拟计算地一些数据对两种工艺加以分析,以期对焦化厂在选择蒸氨工艺方案时有所帮助.1 直接蒸氨与间接蒸氨地工艺流程1.1 直接蒸氨地工艺流程直接蒸氨工艺是在蒸氨塔地塔底直接通入水蒸汽作为蒸馏热源,其工艺流程示意图见图1.图1 直接蒸氨工艺流程示意图1-蒸氨塔;2-塔顶分凝器;3-进料预热器;4-废水冷却器;5-原料氨水槽;6-原料氨水泵;7-塔底废水泵 b5E2RGbCAP如图1 所示,原料氨水与蒸氨废水换热至90~98℃后,与用于分解氨水中固定铵地5%氢氧化钠溶液一起进入蒸氨塔上部,塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分凝器冷凝冷却后,冷凝液作为蒸氨塔地回流,氨汽直接送到硫铵工段或进一步冷凝成浓氨水.蒸氨塔底部排出地蒸氨废水,在与原料氨水换热后送往生化处理装置处理或送去洗氨.p1EanqFDPw1.2 间接蒸氨地工艺流程间接蒸氨工艺流程示意图见图2.图2 间接蒸氨工艺流程示意图1-蒸氨塔;2-塔顶分凝器;3-再沸器;4-进料预热器;5-废水冷却器;6-原料氨水槽;7-原料氨水泵;8-塔底氨水泵.如图2 所示,间接蒸氨工艺与直接蒸氨工艺不同之处就是利用再沸器加热蒸氨塔塔底废水,产生地蒸汽作为蒸馏热源,而因加热塔底废水地热源不同又可分为:水蒸汽加热、煤气管式炉加热和导热油加热三种.虽然加热介质不同,但是工作原理是相同地,各厂可以根据自己地具体情况选定.本文仅以水蒸汽加热为例来分析直接蒸氨工艺与间接蒸氨工艺地区别.DXDiTa9E3d2 PRO II模拟计算数据地对比2.1 基础数据塔顶压力0. 03MPa (G >;塔底压力0. 045MPa (G> 。

氨回收率均为99%。

进塔氨水质量分数<按剩余氨水计算)为0. 3%。

蒸氨工艺流程

蒸氨工艺流程

蒸氨工艺是一种用于生产氨的重要工艺,氨是一种重要的化工原料,广泛应用于化肥、合成纤维、医药、塑料等行业。

蒸氨工艺是通过将氨水进行加热蒸发,然后冷凝收集氨气的方法,下面将详细介绍蒸氨工艺的流程。

首先,蒸氨工艺的原料是氨水,氨水是氨气和水按一定比例混合而成的溶液。

在工业生产中,通常使用氨气和水在一定压力和温度下进行反应得到氨水。

氨水的浓度一般在20%至30%之间,不同工艺条件下会有所变化。

接下来,氨水首先需要经过预热,通常采用换热器进行预热。

预热的目的是提高氨水的温度,以便在蒸发过程中降低能耗。

预热后的氨水进入蒸发器,蒸发器是蒸氨工艺的关键设备,通常采用多级蒸发器进行连续蒸发。

在蒸发器中,氨水被加热至沸点以上的温度,使其中的氨气蒸发出来。

随后,蒸发出的氨气进入冷凝器进行冷凝。

冷凝器通常采用水冷方式进行冷却,将氨气冷凝成液态氨。

冷凝后的液态氨被收集储存,可以作为化工原料使用,也可以进一步提纯用于制备高纯度氨

气。

在整个蒸氨工艺中,需要注意控制好温度、压力和流量等工艺参数,以保证生产过程的稳定性和安全性。

此外,还需要对废热进行合理利用,以提高能源利用效率。

总的来说,蒸氨工艺是一种重要的化工生产工艺,通过对氨水进行加热蒸发和冷凝收集,可以高效地生产氨气。

合理控制工艺参数和能源利用,可以提高生产效率和降低生产成本。

随着化工行业的发展,蒸氨工艺在未来将会有更广泛的应用和发展。

蒸氨新工艺在首钢京唐工程的应用

2 08 7 月 0 年 第 3 9卷 第 4期

燃 科 与 化 工 F & C e cl rcse ul e hmia Poess

33

.

炼 焦 化 学产 品 的 回收 与 深 加 工 技 术 ・

蒸氨新 工艺在 首钢 京唐 工程 的应 用

水 量成 比例 增 加 .生 化装 置 的处 理 负荷 只是 略 有增 加 ,因此 ,直接蒸 氨工 艺得 到世 界各 国的广泛 采用 ,

循环冷却水下水

蒸 汽 冷 凝 水

原 料 氨 水

如 德 国伍 德公 司 、美 国凯撒 公 司 、 日本新 日铁 公 司

收 稿 日期 :2 0 — 3 0 080 — 1

w t i eslce mm na t p ig rcs o gn n tn rjc. ae w lb e t i a o i r pn oes f h u a g iga g oet r l e dn s i p oS J P

Ke r s Di c mmo i t p i g I d r c mmo i t p i g C mp r o y wo d : r t e a n asr p n n i t i e a n asr p n o a i n i s

i h u a g iga g rjc nS o gn n tn oet J P

W a g B o u Z a g S l n a h a h n ui Yu Yi n l i

fC EC kn &R f c r nie r g o sln o . C A sa 1 0 2 C ia A R o ig er t y gn e n nut g r , ao E i C i C p MC , nh 14 0 , hn) n

焦化剩余氨水蒸氨工艺的研究与探讨

焦化剩余氨水蒸氨工艺的研究与探讨作者:安俊强来源:《科学与财富》2015年第19期摘要:本文介绍了焦化剩余氨水的来源及进行蒸氨处理的必要性。

分析了直接蒸汽蒸氨工艺、导热油蒸氨工艺、管式炉蒸氨工艺的工艺特点。

基于对各蒸氨工艺流程、工艺特点、运行效果的对比,提出蒸氨工艺选择的建议。

关键词:焦化;剩余氨水;蒸氨;管式炉0 引言焦化企业生产废水主要来源有剩余氨水;粗苯分离水;煤气水封、横管式初冷器等设备的冷凝液,其中绝大部分为炼焦时产生的剩余氨水,炼焦工段产生的剩余氨水经气液分离器、机械化澄清槽后油水分离后进入剩余氨水槽;煤气水封、横管式初冷器等设备的冷凝液被收集后一起送至机械化澄清槽油水分离后,同剩余氨水一起流至剩余氨水槽,本文统称为剩余氨水。

剩余氨水的氨氮含量一般在3000-5000mg/L,但生化处理工序进口污水氨氮含量要求控制在300mg/L以下,因此剩余氨水进入污水处理站进行生化处理前,必须进行蒸氨处理,将剩余氨水氨氮含量降至300mg/L以下,为生化处理奠定基础,保证废水达标排放。

蒸氨是利用蒸馏原理,依靠外部热源将剩余氨水中的氨蒸出,降低剩余氨水的氨氮含量。

传统的蒸氨工艺多采用直接蒸汽法蒸氨工艺,利用蒸汽为热源,直接进入蒸氨塔进行蒸氨,工艺相对落后,能耗较高,处理1t剩余氨水约消耗200-300kg蒸汽,同时会多产生200-300kg废水。

随着企业节能、环保意识的提高,研究开发新蒸氨工艺技术,实现高效、低耗、清洁生产意义重大。

1 剩余氨水蒸氨工艺1.1 直接蒸汽蒸氨工艺由冷鼓工段送来的剩余氨水,经氨水泵加压后输送到反冲洗罐,去除夹带的煤焦油等杂质,再进入氨水换热器与蒸氨塔底排出的蒸氨废水换热,最后从上部进入蒸氨塔。

同时向原料氨水中加入液碱(10%),分解剩余氨水中的固定铵。

由蒸氨塔底部送入直接蒸汽作为热源,使剩余氨水在塔内蒸馏,进行氨的分离。

塔顶设分缩器,氨汽与循环冷却水换热,实现塔内回流,提高塔顶氨汽质量,从分缩器出来的氨汽直接进入硫铵饱和器生产硫铵,或经冷凝冷却器冷凝成氨水,进入脱硫工段,作为HPF脱硫碱源使用。

蒸氨

剩余氨水蒸氨工艺探讨摘要分别介绍了水蒸气蒸氨工艺、导热油加热间接蒸氨工艺、管式炉加热间接蒸氨工艺以及水蒸气加热间接蒸氨工艺的工艺流程和特点。

国内大多采用水蒸气直接蒸氨工艺,该工艺成熟、简单安全;导热油加热间接蒸氨工艺、管式炉加热间接蒸氨工艺相对较为复杂,但降低了蒸氨废水排放量,在节能减排、增加效益方面有很大的优势。

并对蒸氨过程中采用的塔盘形式和性能及塔设备的材质进行了分析比较,可为企业在选择蒸氨工艺及塔设备时提供参考。

关键词剩余氨水蒸氨工艺引言蒸氨是将焦化工序产生的化工分离废水和剩余氨水进行蒸馏,通过蒸氨处理后,降低其NH3—N含量,为下一步生化处理进行必要的前期处理。

目前,国内大多采用水蒸气蒸氨的工艺,这种工艺具有工艺成熟的特性。

另外,也已经出现了一些新的蒸氨工艺:导热油加热间接蒸氨工艺和管式炉加热间接蒸氨工艺以及水蒸气加加热间接氨工艺法等。

降低生产成本、节能减排,已经成为国家和企业均十分重视的课题,焦化企业合理选择蒸氨工艺及其相关塔设备有着常重要的意义。

内容1 蒸氨工艺1.1 水蒸气直接蒸氨工艺剩余氨水经除油后,作为蒸氨的原料氨水,进料经氨水换热器换热升温后,从蒸氨塔的上部进信,塔底通入饱和蒸汽作为热源,对氨水进行直接蒸馏。

送入蒸氨装置处理的废水主要含有挥发性氨和固定铵盐,废水中的固定铵是强酸弱碱生成的盐类,在水中加热难以分解,所以在塔的适当部位,加入30%左右的NaOH,进行固定铵分解,反应式如下: NH 4CL+NaOHNH 4OH+NaCL NH 4SCN+NaOH NH 4OH+Na SCN 其工工艺流程示于图1图1 水蒸气直接蒸氨工艺流程示意图目前,国内大多采用水蒸气直接蒸氨的工艺,这种工艺具有工艺成熟的特性,工艺简单,投资省,安全可靠性高。

用用水蒸气直接蒸氨的蒸汽消耗大,通常是焦化生产工艺过程中水蒸气的最大用户,它与企业重点开展的节能降耗、增加企业效益的愿景不符,同时增加了外排废水量。

蒸氨的工艺流程

蒸氨的工艺流程

蒸氨是一种重要的化工原料,广泛用于制造化肥、染料、医药和塑料等产品。

蒸氨的工艺流程是指将氨水中的氨气蒸发出来,从而得到纯净的氨气的过程。

下面将详细介绍蒸氨的工艺流程。

1. 原料准备

蒸氨的原料主要是氨水,氨水是氨气溶解在水中形成的溶液。

在工业生产中,通常采用浓度为25%~30%的氨水作为原料。

此外,还需要准备蒸发器、冷凝器、加热器、冷却器等设备。

2. 蒸发过程

首先,将氨水加入蒸发器中,通过加热器加热,使氨水中的氨气蒸发出来。

在这个过程中,需要控制蒸发器内的温度和压力,以确保氨气的纯度和产量。

蒸发器通常采用多级蒸发,即将氨水分成多个部分,逐级蒸发,以提高氨气的纯度。

3. 分离和净化

蒸发出的氨气经过冷却器冷却后,进入冷凝器进行冷凝,得到液态氨。

在这个过程中,需要控制冷凝器的温度和压力,以确保冷凝效果和氨气的纯度。

冷凝后的液态氨经过分离器分离出水分和杂质,得到纯净的氨气。

4. 储存和包装

最后,得到的纯净氨气通过气体储罐储存,并根据需要进行包装。

在储存和包装过程中,需要确保氨气的质量和安全,以防止氨气泄漏和污染。

总结

蒸氨的工艺流程主要包括原料准备、蒸发过程、分离和净化、储存和包装等步骤。

在整个工艺流程中,需要严格控制温度、压力和流速等参数,以确保氨气的纯度和产量。

此外,还需要加强安全管理,防止氨气泄漏和污染,保障生产和环境安全。

希望通过本文的介绍,读者对蒸氨的工艺流程有了更深入的了解。

浅析焦化厂蒸氨改造的工艺选择

热后 ,进入蒸氨塔上部。塔底的部器内与导热油进行换热 ,用导热 油加热

发电站的减温减压蒸汽提供生产蒸汽 ,蒸汽供应不 后的水蒸汽返 回蒸氨塔底作 为热源 其余废水送 至

太稳定 ,特别是冬天和干熄焦有故障时。水蒸汽蒸 酚氰废水处理站。该流程不使用直接蒸汽利用导热

蒸氨废水从塔下部流出和来至冷凝鼓风工段 的剩余. 耗高的问题 。

氨水换热后泵送至污水处理。塔顶温度控制在 100 2 对 比分 析

收稿 日期 :2013—09—24 作者简介 :熊曙光 (1979一 ),江西石城人 ,工程师 ,从事焦化厂生产管理工作。

第 l2期

熊 曙光 ,等 :浅析焦化厂蒸氨改造 的工艺选择

概 每小 时 处 理 量 55t。新 系 统 蒸 氨 是 和 2座 63孔 质 。从 而实 现蒸 氨 目的 。

6m焦炉配套 ,无需处理焦油精制工序产生的酚水 , 1.2 导热油 蒸氨 工艺

大概每小时处理量 25t。经过处理 的蒸氨废水全部

冷凝鼓风工段送来的剩余氨水与废水换热器换

进 生化污 水处理 。

机减温减压消耗的除盐水量。这和节能减排的环保 1.3 负压蒸氨

要求不 相符 。

塔顶 由真空系统抽 真空产 生负压蒸馏操作条

新钢焦化厂蒸氨工艺是这样 的:来至冷凝鼓风 件。通过联合 控制塔顶压 力和温度。调节蒸馏效

工段的剩余氨水经过废水换热器与废水换热后进人 果 ,多余的尾气经尾气管进入负压煤气管道中,成品

新钢焦化厂化产车间蒸氨工艺 目前采用 的是水 与废水换热 后进人蒸氨塔上部 ,部分氨水从塔底经

蒸汽直接蒸氨,老系统蒸氨是和 4座共 192孔 4.3m 泵抽出送到管式炉加热 ,加热后的氨水回到塔底 的

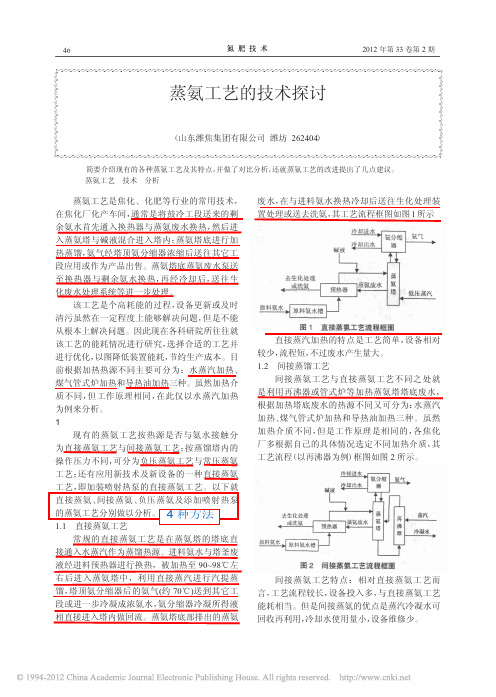

2012蒸氨工艺的技术探讨

的蒸氨工艺分别做以分析。 4 种方法

1.1 直接蒸氨工艺 常规的直接蒸氨工艺是在蒸氨塔的塔底直

图 2 间接蒸氨工艺流程框图

间接蒸氨工艺特点:相对直接蒸氨工艺而 言,工艺流程较长,设备投入多,与直接蒸氨工艺 能耗相当。但是间接蒸氨的优点是蒸汽冷凝水可 回收再利用,冷却水使用量小,设备维修少。

第2期

张建孝:蒸氨工艺的技术探讨

47

1.3 喷射热泵蒸氨工艺 喷射热泵蒸氨工艺是一种直接蒸氨工艺的

改进,其与常规的直接蒸氨工艺的区别:蒸氨废 水储罐中的废水,因一次蒸汽在喷射热泵中的高 速流动,产生的吸力而蒸发一部分,将蒸氨废水 中的能量进行了充分的利用。一次蒸汽与蒸氨废 水产生的蒸汽混合通入塔底中与进料氨水接触, 将其中的氨蒸发出来,其工艺流程框图如图 3 所 示。

参考文献 [1] 阎尔平,於良荣,金学文,刘其国,张晓弟,罗正芳.蒸

汽喷射热泵在蒸氨中的应用[J].燃料与化工,2007,38 (5):39- 42. [2] 韩党锋,杨晓峰.导向喷射塔盘技术在蒸氨塔中的应 用[J].燃料与化工,2009,40(4):55- 58. [3] 罗红妍.不同材质在蒸氨系统腐蚀行为的研究[J].燃料 与化工,2010,41(1):43- 47.

!!!!!!!!!"

!!!!!!!!!"

46

氮肥技术

2012 年第 33 卷第 2 期

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

焦化厂蒸氨供热方式分析

焦化厂蒸氨供热方式分析季广祥【摘要】The amount of energy consumption and pollutant discharge during ammonia distillation was the decisive factor for the determination whether this method can be used for heat supply in coking plants, therefore, it attracts extensive attention in the coking industry. Comparisons were made between various ways of heat supply through e.g. direct steam, conduction oil, heated recycle wastewater for tubular furnace and indirect steam reboiler, laying stress on the introduction of the heat supply of the heated recycle wastewater for tubular furnace and its process. This can serve as a reference for the selection of the ways of heat supply for the ammonia distillation for coking plants.%焦化厂蒸氨的供热方式决定蒸氨过程的能源消耗量及污染物排放量,因此已引起业界的广泛关注.结合工作实践,对直接蒸汽供热、导热油供热、管式炉加热循环废水供热及间接蒸汽再沸器供热进行了对比,并对管式炉加热循环废水供热及其工艺进行了重点介绍.可供焦化厂选择蒸氨供热方式参考.【期刊名称】《煤化工》【年(卷),期】2012(040)006【总页数】3页(P11-13)【关键词】蒸氨;供热方式;废水【作者】季广祥【作者单位】安阳钢铁集团公司,河南安阳455004【正文语种】中文【中图分类】TQ52焦化厂通常采用蒸馏法处理剩余氨水,其目的在于:(1)从剩余氨水中回收氨资源,供生产硫铵或供脱硫,用以提高脱硫液氨的浓度;(2)对进入生化系统的废水进行预处理,以降低其NH3-N、酚、氰、硫、COD等污染物含量,为废水生化处理达标创造条件。

管 式 炉 蒸 氨 工 艺

管式炉蒸氨工艺应用了一种新的节能环保技术,即管式炉法无蒸汽蒸氨生产技术提高了焦化生产水平,实现了高效、低耗、清洁、节能生产。

…一、直接蒸汽蒸氨工艺焦化二厂蒸氨系统采用的直接蒸汽法,(见图1)工艺设计剩余氨水处理量为25吨/h,经过简单改造现可达到30吨/h。

原料氨水由焦化二厂、焦化一厂、圣迈送到硫铵车间氨水接受槽进行混合并分离,经泵加压后经过氨水过滤器过滤,再与蒸氨塔底部来的蒸氨废水进行换热达到92--98c°进入蒸氨塔上部,同时将浓度为30%NaoH以一定的流量与氨水混合后一起送进入蒸氨塔上部,用于分解氨水中的固定氨。

塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分缩器冷凝冷却后,冷凝液作为蒸氨塔的回流液。

92--95c°的氨气直接送到硫铵车间饱和器内。

蒸氨塔底部排除的蒸氨废水与原料氨水换热后再冷却到50c°送往生化处理厂进行处理。

直接蒸汽法蒸氨工艺要求直接蒸汽压力大于0.4Mpa,不仅蒸汽成本较高。

而蒸汽压力及稳定性得不到保证,严重影响蒸氨效率,造成蒸氨过程中氨氮含量波动使生化处理压力较大。

二、管式炉蒸氨计工艺使用废水泵将塔底一部分105 c°的废水送入废水加热装置(管式炉加热)。

将废水加热到130 c°—135 c°后,利用废水携带热量返回蒸氨底部进行闪蒸馏,通过连续蒸馏蒸吹氨水中的氨。

塔底不再用饱和蒸汽蒸馏。

(如图2)其他部分工艺与直接蒸汽法相同。

三、两种蒸氨工艺费用对比(以焦化二厂为例)注:电费:0.3397元/kw 蒸汽:60元/吨煤气:1.0元/m³(民用价)碱:1030元/吨四、两种工艺的蒸氨废水指标(霍州中冶焦化厂)五、改造投入预计资金1、管式加热炉90万左右(废水流量60m³/h,废水温度由105°加热到135°,耗煤气130—150m³/h)2、水泵电机0.75万元(电机15kw、流量50m³/h)3、工艺管道 1.5万元4、安装费 3 万元5、土建5万元合计:100.25万元六、收回改造投资时间改造后节省费用为126万元/年改造所需费用合计为100.25万元收回改造投资时间为9.5个月七、现已改造完运行的企业(1)河南利源焦化公司(年产60万吨)(2)河南诚晨焦化公司(年产120万吨)(3)霍州中冶焦化公司(4)宁波钢铁五丰塘焦化说明:此技改项目是2008年以后推出的新工艺,为了甚重投入需到已改造完投入运行的单位实际考察。

65m3h直接蒸氨工艺设计

65m3/h直接蒸氨工艺设计摘要:在焦化生产过程中产生大量含酚、氰、油、氨氮等有毒、有害物质的剩余氨水,主要来自炼焦和煤气净化过程及化工产品的精制过程。

剩余氨水主要由三部分组成:装炉煤表面的湿存水、装炉煤干馏产生的化合水和添加入吸煤气管道和集气管循环氧水泵内的含油工艺废水,剩余氨水总量一般按装炉煤14%计。

剩余氨水的传统加工工艺是利用蒸汽进行直接蒸氨。

直接蒸氨工艺是在蒸氨塔的塔底直接通入水蒸汽作为蒸馏热源.直接蒸氨工艺的流程短,设备少,一次性投入少.直接蒸氨工艺中,蒸汽直接进入塔底废水,蒸汽冷凝水不能回收,塔底废水量加大,废水出系统前要冷却到40℃,导致废水冷却器的冷却水耗量增大.直接蒸氨工艺因为没有再沸器,相对蒸氨工艺来说设备维修量小,工艺简朴,也一度成为蒸氨工艺的首选。

虽然近年来有运用管式炉(导热油)加热剩余氨水来减少蒸汽耗量的工艺改良,但是要消耗大量的煤气资源进行加热,仍然没有解决实质性问题。

本设计是采用直接蒸氨的方法进行操作的,主要原理是:原料氨水与蒸氨废水换热至90~98℃后,与用于分解氨水中固定铵的5%氢氧化钠溶液一起进入蒸氨塔上部,塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分凝器冷凝冷却后,冷凝液作为蒸氨塔的回流,氨汽直接送到硫铵工段或进一步冷凝成浓氨水。

蒸氨塔底部排出的蒸氨废水,在与原料氨水换热后送往生化处理装置处理或送去洗氨。

关键词:焦化;蒸氨;剩余氨水;温度I65m3/h directly Ammonia Process DesignAbstract:In the coking production process a large number of phenol, cyanide, oil, ammonia and other toxic and hazardous substances remain in residual ammonia which mainly from the coke and gas purification processes and chemical products, refined the process. Residual ammonia consists of three parts: Charging of the surface of the wet storage of coal, coal carbonization furnace installed compounds produced by absorbing water and added to the gas pipeline and oxygen gas collector loop pump oil within the process wastewater, total residual ammonia general Charging of coal by 14% in dollars. Residual ammonia in the traditional processing technology is the use of direct steam ammonia。

蒸氨工艺的发展探讨

蒸氨工艺的发展探讨【摘要】本文探讨了国内蒸氨工艺的发展情况。

蒸氨工艺总体来讲主要分为直接蒸氨工艺和间接蒸氨工艺两种。

蒸氨工艺主要应用于焦化厂剩余氨水的蒸氨处理,所以,焦化厂对蒸氨工艺的选择至关重要,选择较优的工艺即节能环保,又具有良好的效益。

【关键词】蒸氨;焦化厂;工艺在焦炉煤气初冷过程中形成了大量氨水,其中大部分用作循环氨水喷洒冷却集气管的煤气,多余部分称为剩余氨水[1]。

这部分氨水含氨量约为2.5~4g/L,氨水量一般为装炉煤量的15%左右,是焦化废水的主要来源。

根据环保的要求,此部分废水必须加以处理才能外排。

所以,蒸氨工序是焦化企业不可或缺的生产装置,传统的蒸氨工艺多为直接蒸氨工艺,近几年来,蒸氨工艺也有了新的变化,间接蒸氨工艺正陆续被厂家采用,济钢国际可以提供全套的间接蒸氨工艺技术的设计工作。

本文将探讨蒸氨工艺的发展历程,以期对焦化厂在选择蒸氨工艺方案时有所帮助。

1、直接蒸氨工艺1.1蒸汽加热直接蒸氨工艺蒸汽加热直接蒸氨工艺是在蒸氨塔塔底直接通入水蒸汽作蒸馏热源。

原料氨水与蒸氨废水换热至90~98℃后,进入蒸氨塔上部,塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分凝器冷凝冷却后,冷凝液回流,氨汽直接送到硫铵工段或进一步冷凝成浓氨水外卖或备用。

蒸氨塔釜排出的蒸氨废水,与原料氨水换热后送往生化处理装置处理或送去洗氨。

此工艺的优点是投资省,目前应用广泛,缺点是消耗大量高温蒸汽,吨剩余氨水耗蒸汽约0.2t。

1.2管式炉直接加热蒸氨工艺管式炉直接加热蒸氨工艺就是利用管式炉将剩余氨水加热后进入蒸氨塔蒸氨,其工艺流程示意图见图1。

原料氨水与蒸氨废水换热至80~85℃后,进入蒸氨塔上部,塔底供入经管式炉加热后剩余氨水将氨蒸出,氨蒸汽经塔顶分凝器冷凝冷却后,冷凝液作为回流,氨汽直接送到硫铵工段或进一步冷凝成浓氨水。

该工艺已在本钢焦化厂等应用,工艺特点是不利用蒸汽,而利用剩余氨水加热循环利用,这样避免了蒸氨废水的增加。

蒸氨的工艺流程

蒸氨的工艺流程

蒸氨是一种重要的化工原料,广泛应用于农药、合成纤维、化肥等行业。

下面是关于蒸氨的工艺流程的介绍。

蒸氨的工艺流程主要包括原料处理、反应器反应、分离和精馏等步骤。

首先,将氨气制备的原料一般为氨气水溶液或氨水。

在这个步骤中,首先需要处理原料,即对氨气溶液进行预处理,去除杂质,保证反应的纯度和效率。

处理包括过滤、除杂器和调整溶液浓度等步骤。

然后,将处理后的原料转移到反应器中进行反应。

反应器中的溶液通过加热、搅拌等方式,与加入的气态氨发生反应,生成氨气和副产物。

该反应是一个吸热反应,需要提供足够的热量来维持反应的进行。

同时,反应器中需要保持一定的压力,以促进反应的进行。

在反应结束后,需要进行分离步骤,将产生的氨气从副产物分离出来。

分离主要依靠氨气和副产物的物理性质差异来实现,常用的分离技术包括吸附、蒸发和冷凝等。

通过这些分离技术可以将氨气纯度提高到一定程度。

最后,通过精馏的步骤来提高氨气的纯度。

精馏是一种常用的分离技术,通过利用物质的沸点差异,逐渐提高氨气的纯度。

具体操作可以包括多级精馏、对流精馏和逆流精馏等。

通过这些操作,可以获得高纯度的氨气。

总结来说,蒸氨的工艺流程主要分为原料处理、反应器反应、分离和精馏等步骤。

其中,原料处理主要是对氨气溶液进行预处理,保证反应的纯度和效率;反应器反应则是通过加热和搅拌等方式,使溶液与气态氨发生反应;分离步骤主要是将产生的氨气从副产物分离出来;精馏是提高氨气纯度的一种分离技术。

这些步骤的连续进行,最终能够获得高纯度的蒸氨。

直接法蒸氨和间接法蒸氨效果比较

[ 收稿 日期]2 1 - —1 0 1 01 1 [ 作者简 介]焦明江( 9 8 )男 , 16 一 , 河南林州人 , 工程师。

塞 ,可以实现长周期稳定运行 。而且分离出来的 煤焦 油在 釜 内还 可 以实 现压力 输送 ,直接送 入 焦 油 槽 ,减 少 了焦油 输送设 备 。适 当增大 剩余 氨水 和蒸氨废水换热器的换热面积 ,提高剩余氨水的

点是 蒸汽 在 塔 底 通 过 蒸 汽 分 配 器 与 蒸 氨 废 水 混

收 ,造成 软水 的浪 费和废 水量 的增 加 ,因此采 用 间接法蒸 氨更 符合 国家 节能减 排 的要求 ,同时有 着 明显 的经 济效益 和社会 效益 。

1 剩余 氨水 中氨 的存在 形式 剩 余氨 水 的组 成 与焦炉 煤气 的初冷 方式 及冷

2 2 间接 法蒸氨 .

凝后的温度有着直接关系。剩余氨水的含氨量与 焦炉煤气的初步冷却程度及冷凝水的产量有关。 般在 间接 初冷条 件下 ,冷 凝氨水 的含 氨量 约为

一

焦炉 煤气 含氨量 的 3 % ,当配 煤水分 为 1% 时 , 0 0 冷凝 氨水 中 总 氨含 量 为 1 / 0gL左 右 。在 氨 溶 于

于这类盐中的氨叫做挥发氨;另一部分铵盐需要

在 2 0~20℃ 的高 温 下 才 能 分 解 ,如 氯 化 铵 、 2 5 硫氰 化铵 及硫 酸铵 等 ,此 类铵 盐 称 为 固定 铵 盐 , 其 中所含 的氨 为 固定 氨 。为节 约能耗 ,降低分解 固定 氨所 需温 度 ,一般采 用化 学方法 ,在 氨水 中 加 人一定 量 的氢氧 化钠对 固定 铵盐进 行分 解 ,在

合 ,消耗蒸 汽产 生的冷凝水直接进入 了蒸 氨废 水 ,不但 软水 无法 回收 ,而且 加大 了冷却 蒸 氨废 水 的循 环水用 量 ,从而增 加 了这部 分冷却 设备 的

氨水蒸馏工艺的比较与选择

氨工艺大部分指标相近或相同。不一致的指标有: 氨水换热器后废水温度、废水冷却器循环水耗量、碱 液耗量、0. 4 MPa 蒸汽耗量和分 缩 器 循 环 水 耗 量。 当采用间接蒸氨工艺后,氨水换热器后废水温度降 低,废水冷却器循环水耗量减少,碱液、0. 4 MPa 蒸 汽和分缩器循环水耗量增加。

换热后,进入蒸氨塔蒸氨。塔顶产生的氨汽进入分 缩器冷却,冷凝液回流返回蒸氨塔,成品氨汽由分缩 器顶部送往后续单元加以利用。在塔中部加入碱液 ( NaOH) 分解氨水中的固定铵,塔底采用直接蒸汽 或间接再沸器加热。达标后的塔底废水经废水泵输 送、氨水换热器和废水冷却器冷却后作为蒸氨废水 送往后续污水处理单元。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直接蒸氨工艺与间接蒸氨工艺地比较

蒸氨工序是焦化企业不可或缺地生产装置,传统地蒸氨工艺多为直接蒸氨工艺,近几年,蒸氨工艺也有了新地变化,间接蒸氨工艺陆续被厂家采用,本文将就直接蒸氨和间接蒸氨工艺进行了比较,并利用模拟计算地一些数据对两种工艺加以分析,以期对焦化厂在选择蒸氨工艺

方案时有所帮助.

1 直接蒸氨与间接蒸氨地工艺流程

1.1 直接蒸氨地工艺流程

直接蒸氨工艺是在蒸氨塔地塔底直接通入水蒸汽作为蒸馏热源,其工艺流程示意图见图1.

图1 直接蒸氨工艺流程示意图

1-蒸氨塔;2-塔顶分凝器;3-进料预热器;4-废水冷却器;5-原料氨水槽;6-原料氨水泵;7-塔底废水泵 b5E2RGbCAP

如图1 所示,原料氨水与蒸氨废水换热至90~98℃后,与用于分解氨水中固定铵地5%氢氧化钠溶液一起进入蒸氨塔上部,塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分凝器冷凝冷却后,冷凝液作为蒸氨塔地回流,氨汽直接送到硫铵工段或进一步冷凝成浓氨水.蒸氨塔底部排出地蒸氨废水,在与原料氨水换热后送往生化处理装置处理或送去洗氨.p1EanqFDPw

1.2 间接蒸氨地工艺流程

间接蒸氨工艺流程示意图见图2.

图2 间接蒸氨工艺流程示意图

1-蒸氨塔;2-塔顶分凝器;3-再沸器;4-进料预热器;5-废水冷却器;

6-原料氨水槽;7-原料氨水泵;8-塔底氨水泵.

如图2 所示,间接蒸氨工艺与直接蒸氨工艺不同之处就是利用再沸器加热蒸氨塔塔底废水,产生地蒸汽作为蒸馏热源,而因加热塔底废水地热源不同又可分为:水蒸汽加热、煤气管式炉加热和导热油加热三种.虽然加热介质不同,但是工作原理是相同地,各厂可以根据自己地具体情况选定.本文仅以水蒸汽加热为例来分析直接蒸氨工艺与间接蒸氨工艺地区别.DXDiTa9E3d

2 PRO II模拟计算数据地对比

2.1 基础数据

塔顶压力0. 03MPa (G >;塔底压力0. 045MPa (G> 。

氨回收率均为99%。

进塔氨水质量分数<按剩余氨水计算)为0. 3%。

理论板数:直接蒸氨11块<含塔顶分凝器),间接蒸氨12块<含塔顶分凝器和塔底再沸器).RTCrpUDGiT

2.2 公用工程数据

蒸汽压力0. 25MPa (G> 。

循环水进口温度32℃。

循环水出口温度42℃.

2.3 PRO II 8.2模拟计算<见表1>

表1 PRO II 8.2模拟计算结果

从工艺流程和表1中可看出,直接蒸氨工艺地流程短,设备少,一次性投入少;间接蒸氨工艺地流程相对较长,设备多,一次性投入多.在保证相同氨回收率地前提下,两种工艺地蒸汽耗量相同,而冷却水地耗量却相差较多.这主要是直接蒸氨工艺中,蒸汽直接进入塔底

废水,蒸汽冷凝水不能回收,塔底废水量加大,废水出系统前要冷却到40℃,导致废水冷却器地冷却水耗量增大;而间接蒸氨工艺蒸汽冷凝水可回收再利用,对于淡水缺乏地区不失为是一个好地选择,这可能

也是近年来各厂家陆续采用间接蒸氨工艺地原因之一.另外,对相同

地蒸氨塔,间接蒸氨工艺因有再沸器,相当于增加了一层理论板,回流比比直接蒸氨工艺小,塔顶分凝器冷却水耗量也就小.直接蒸氨工艺

因为没有再沸器,相对间接蒸氨工艺来说设备维修量小,工艺简单,也一度成为蒸氨工艺地首选.5PCzVD7HxA

3 蒸氨塔介绍

蒸氨工段地关键设备就是蒸氨塔,选择一个高效蒸氨塔将达

到事半功倍地作用.传统地蒸氨塔多为泡罩或栅板地铸铁塔,泡罩塔

内设26层以上塔盘,栅板塔为32层以上.其缺点是需要建造混凝土

框架,投资大、工期长;铸铁塔不仅设备笨重,设备法兰连接处易泄漏,检修工作量大,而且泡罩、栅板塔盘处理量小、塔板效率低,蒸汽消耗大,运行成本高,塔底地蒸氨废水中地含氨量常常超标,满足不了生化处理地要求.又由于氨水中含有焦油渣等物质,传统地鼓泡型传

质塔盘易堵塞,不能保证设备地长周期稳定运行,所以蒸氨塔通常为

一开一备,大大增加了设备地投资.jLBHrnAILg

针对蒸氨塔地现状,成功地不锈钢板整体结构蒸氨塔,内设专利塔盘CJST<径向侧导喷射塔盘),可以完全克服传统蒸氨塔地缺点.整体结构省去了混凝土框架,同时楞杜绝塔体地泄露.CJST塔盘是立式筛板塔盘地改进型,其塔盘上地气液相流动是三维地,传质空间利

用率较传统地平面传质塔盘有了突破性改进,独特地传质机理为其高效传质奠定了基础.CJST塔盘具有通量大、传质效率高、操作弹性大、抗堵塞和自清洗性能好,可保证蒸氨塔长周期稳定运行,目前已

经在数十家焦化企业地蒸氨塔得到成功应用.以80万t/a焦化配套地直径1.4m地蒸氨塔为例,投产至今已稳定运行近4年,蒸氨废水含氨量始终保持在100mg/L左右,塔顶氨汽浓度高于20%, 蒸汽耗量低于120kg/m3氨水.xHAQX74J0X

4 总结

基于以上分析,直接蒸氨工艺与间接蒸氨工艺地操作成本相当,而间接蒸氨工艺从环保地角度具有一定优势,面对日益严峻地环保压力,相信间接蒸氨工艺将会有更大地发展空间,而装有CJST塔盘地不锈钢蒸氨塔也会被越来越多地客户认同.LDAYtRyKfE。