五金硅烷前处理工艺

硅烷-前处理2016

硅烷处理

硅烷处理

电泳涂装

电泳涂装后耐冲击性测试 中达到50kg.cm

电泳涂装

电泳涂装后在NSS(中性盐 雾)测试中达到800小时

优点

• 硅烷技术形成的超薄有机膜可以替代传统的磷化膜 • 磷化膜的重量通常为2-3g/㎡, OXSILAN涂层膜重仅仅

0.1 g/㎡,相差20倍左右。 • 单耗大大降低。

脱脂

水洗 纯水洗

硅烷

纯水洗

电泳

磷化与硅烷处理技术在使用条件方面的区别化与

项目 温度 时间 成渣量 换槽周期 耗水量/m2 膜层密度 膜重 膜厚 晶型 检测参数

磷化 35-55℃

3分 3-12g/m2

2-6个月 4升

1.5g/cm2 2-3g/m2 1-2µm

晶体 游离酸、总酸、促进剂、氟硅酸 含量、锌、镍、锰含量等

金属表面处理剂

Metal surface treatment

上海耀岩化学品有限公司

Shanghai yaoyan chemical Co., Ltd.

代替传统磷化-硅烷处理剂

传统磷化工艺的缺陷

含磷,废水 处理困难

需加热 能耗高

废水产生多, 费用高

缺陷

废渣多 处理难

含致 癌物

有害的重 金属离子

工序多,投 资成本高

废水处理的要求越来越高,成本也呈上升趋势 渣产出量小于0.1g/m2,而锌系磷化一般产渣量在1-5gm2 省却了对磷化槽和管路中磷化渣的定期清理和使用大量清洗化学品 避免了磷化废渣对环境的影响和污染,降低处理费用 废水量少,减轻了废水处理的压力 废水处理更容易,处理设备和占地更少 目前大多数磷化工艺使用亚硝酸钠作为促进剂 亚硝酸钠被证明是一种致癌物质

硅烷处理

硅烷处理序言引进国外最新转化膜技术,结合本研发中心的“水溶共聚结晶技术”,开发出的“硅烷处理剂”,可取代磷化产品,用于涂装前处理,本剂形成的转化膜是一种较为致密的均匀的微孔隙的微纳米结晶三维立体网型交联封闭膜,该膜厚度约为0.5µm,可提高涂装附着力“硅烷处理剂”是本科研中心“金五规划”的重点培育项目,详情见本说明书。

科学场合1、要求取代磷化,且要求环保的场合,可以使用本品有效取代;2、要求取代磷化,且要求杜绝酸性腐蚀的场合,可以使用本品有效取代;3、适用于碳钢、碳钢类合金钢、铸铁等黑色金属的涂装前处理、防锈;4、使用传统的水性防锈剂,影响附着力的场合,可使用本品有效替代;5、对于要求水性防锈后,后期配套喷漆、喷粉、喷塑、电泳涂装,增加附着力的场合。

选用本品为最佳选择;科学属性●无锈蚀现象。

在连续施工场合的工艺线上,不会出现腐蚀或返锈的现象;●无附着力缺陷。

与漆膜涂层具有极佳的附着力,克服了传统水性防锈剂影响附着力的缺点;涂装附着能力优于铁系磷化液,等同于锌系磷化的附着力。

●无磷、无铬、无亚硝酸盐、无镍、无铜、无氟、无锌、无锰、无重金属离子污染。

减轻了水处理负担,对操作工人及环境更友好;●无酸性腐蚀。

不含磷酸、硝酸、氢氟酸及有机酸。

本品呈中性范围,克服了传统磷化液的酸蚀性。

不会腐蚀金属,不会腐蚀人体;●无强氧化性。

杜绝了亚硝酸钠、六价铬等传统钝化防锈剂对人体的危害;●无繁琐的工艺程序。

直接浸泡、喷淋、涂刷均可。

施工后无需水洗,直接晾干、风干或烘干即可;●无色变现象。

可以杜绝传统磷化处理后,金属表面色变的现象。

传统磷化液,磷化后,表面出现灰色、黑色、蓝紫色、彩色等显色现象,使金属失去原色。

本剂处理后的金属表面呈原色,不影响金属的质感和色泽。

●无需表调。

只要工件表面洁净即可。

●无需经常添加促进剂。

体系性能稳定,不需额外添加其它助剂。

●无沉渣,无需经常维护。

本品长期使用不会出现大量沉渣。

●无需加热,低能耗。

硅烷防腐施工工艺

硅烷防腐施工工艺硅烷防腐施工工艺是一种常用的防腐技术,广泛应用于建筑、化工、电力等工业领域。

它主要通过涂覆硅烷防腐涂料,形成一层抗腐蚀的保护膜,有效延长设备和构件的使用寿命,提高设备的耐腐蚀性能。

一、施工准备在进行硅烷防腐施工之前,首先要进行施工准备工作。

包括清洁设备表面,去除油污、尘土等杂质;检查设备表面是否有损伤、缺陷等需要修补的地方;准备好所需的硅烷防腐涂料、刷子、滚筒等施工工具。

二、底漆处理在施工之前,需要先进行底漆处理。

底漆的主要作用是增加涂层与基材的附着力,提高整体的耐腐蚀性能。

底漆的选择要根据具体的工况环境来确定,通常有环氧底漆和聚氨酯底漆两种。

三、涂覆硅烷防腐涂料在底漆处理完成后,可以进行涂覆硅烷防腐涂料的工作了。

硅烷防腐涂料一般是无溶剂型涂料,具有优异的耐腐蚀性能和耐候性能。

涂料的选择要根据设备的使用环境和要求来确定,常见的有有机硅涂料、硅酮涂料等。

涂覆时要注意涂料的均匀性和厚度控制。

一般来说,涂料的厚度要符合设计要求,一般在50-100微米之间。

涂料施工时可以采用刷涂、喷涂或者滚涂等方式,具体根据设备的形状和施工要求来选择。

四、固化和养护涂覆完成后,涂层需要进行固化和养护。

固化过程中,涂料中的硅烷会与空气中的水分发生反应,形成无机硅氧烷的硅氧键,从而形成硅氧烷聚合物。

这个过程需要一定的时间,一般在24-48小时内完成。

固化完成后,还需要进行养护,以保证涂层的质量和性能。

养护的主要目的是保持涂层的湿润环境,促进硅烷的固化反应。

养护时间一般为7-10天,期间要避免涂层直接暴露在阳光下和雨水的冲刷。

五、质量检验在施工完成后,需要进行质量检验。

主要检查涂层的厚度、附着力、耐腐蚀性能等指标是否符合要求。

常用的检测方法有湿膜厚度仪、附着力测试仪等。

还要对施工过程进行记录和整理,包括施工日期、施工人员、涂料批号等信息,以备后续使用和维护。

六、注意事项在进行硅烷防腐施工时,需要注意以下几个方面:1.施工环境要保持干燥,温度适宜,避免在高温、高湿或者雨雪天气进行施工。

金属表面处理环保新技术硅烷化处理

金属表面处理环保新技术——硅烷化处理[摘要] 硅烷化处理是以有机硅烷水溶液为主要成分对金属或非金属材料进行表面处理的过程。

在涂装行业,涂装前的表面处理以磷化为主,硅烷化处理与传统磷化相比具有节能、环保和降低成本的优点。

本文简述了硅烷化处理的特点、基本原理、施工工艺等。

[关键词] 硅烷;表面处理;磷化硅烷化处理是以有机硅烷为主要原料对金属或非金属材料进行表面处理的过程。

硅烷化处理与传统磷化相比具有以下多个优点:无有害重金属离子,不含磷,无需加温。

硅烷处理过程不产生沉渣,处理时间短,控制简便。

处理步骤少,可省去表调工序,槽液可重复使用。

有效提高油漆对基材的附着力。

可共线处理铁板、镀锌板、铝板等多种基材0 基本原理硅烷含有两种不同化学官能团,一端能与无机材料(如玻璃纤维、硅酸盐、金属及其氧化物)表面的羟基反应生成共价键;另一端能与树脂生成共价键,从而使两种性质差别很大的材料结合起来,起到提高复合材料性能的作用。

硅烷化处理可描述为四步反应模型,(1)与硅相连的3个Si-OR基水解成Si-OH;(2)Si-OH之间脱水缩合成含Si-OH的低聚硅氧烷;(3)低聚物中的Si-OH与基材表面上的OH形成氢键;(4)加热固化过程中伴随脱水反应而与基材形成共价键连接,但在界面上硅烷的硅羟基与基材表面只有一个键合,剩下两个Si-OH或者与其他硅烷中的Si-OH缩合,或者游离状态。

为缩短处理剂现场使用所需熟化时间,硅烷处理剂在使用之前第一步是进行一定浓度的预水解。

①水解反应:在水解过程中,避免不了在硅烷间会发生缩合反应,生成低聚硅氧烷。

低聚硅氧烷过少,硅烷处理剂现场的熟化时间延长,影响生产效率;低聚硅氧烷过多,则使处理剂浑浊甚至沉淀,降低处理剂稳定性及影响处理质量。

②缩合反应:成膜反应是影响硅烷化质量的关键步骤,成膜反应进行的好坏直接影响涂膜耐蚀性及对漆膜的附着力。

因此,对于处理剂的PH值等参数控制显的尤为重要。

并且对于硅烷化前的工件表面状态提出了更高的要求:1、除油完全;2、进入硅烷槽的工件不能带有金属碎屑或其他杂质;3、硅烷化前处理最好采用去离子水。

钢材硅烷化处理工艺流程

钢材硅烷化处理工艺流程Steel material silane treatment process is a crucial step in the production of steel components,钢材硅烷处理工艺流程是钢材制品生产中关键的一步,. This process involves treating the steel with a silane solution to improve its surface properties and prevent corrosion,这一过程涉及使用硅烷溶液处理钢材,以改善其表面性能并防止腐蚀. It is important to follow a specific set of steps to ensure the effectiveness of the silane treatment process,因此,遵循特定的步骤来确保硅烷处理工艺的有效性是非常重要的. From cleaning and pre-treatment of the steel surface to applying the silane solution and curing the treated steel,从清洁和预处理钢材表面到涂抹硅烷溶液并使经处理的钢材固化. Each step plays a crucial role in the overall success of the silane treatment process and ultimately determines the quality of the steel components produced,每一步都在硅烷处理工艺的整体成功中起着至关重要的作用,并最终决定了生产的钢材制品的质量.One of the key aspects of the steel material silane treatment process is the cleaning and pre-treatment of the steel surface before applying the silane solution,钢材硅烷处理工艺的关键方面之一是在涂抹硅烷溶液之前对钢材表面进行清洁和预处理. This step is essential forremoving any contaminants or impurities that may hinder the effectiveness of the silane treatment,这一步骤对于去除可能阻碍硅烷处理有效性的任何污染物或杂质至关重要. Proper cleaning and pre-treatment of the steel surface help to ensure good adhesion of the silane solution and promote better corrosion resistance of the treated steel components,对钢材表面进行适当的清洁和预处理有助于保证硅烷溶液的良好附着性,并促进经处理的钢材制品更好的防腐蚀性. Without thorough cleaning and pre-treatment, the silane treatment may not be as effective, leading to potential issues with the quality and performance of the steel components,如果没有彻底的清洁和预处理,硅烷处理可能不会那么有效,导致钢材制品的质量和性能可能存在潜在问题.Another important aspect of the steel material silane treatment process is the application of the silane solution onto the steel surface,钢材硅烷处理工艺的另一个重要方面是将硅烷溶液涂抹到钢材表面上. This step involves carefully applying the silane solution using specific techniques to ensure even coverage and proper adhesion to thesteel surface,这一步骤涉及使用特定技术仔细涂抹硅烷溶液,以确保均匀覆盖和充分附着到钢材表面. The application of the silane solution is a critical part of the process as it determines the level of protectionand enhancement of the steel's surface properties,硅烷溶液的涂抹是该工艺的关键部分,因为它决定了钢材表面性能的保护和增强水平. Properly applying the silane solution can help improve the corrosion resistance, hardness, and overall durability of the treated steel components,正确涂抹硅烷溶液有助于提高经处理的钢材制品的防腐蚀性、硬度和整体耐久性. It is important to follow the recommended guidelines for applying the silane solution to achieve optimal results in the steel material silane treatment process,遵循涂抹硅烷溶液的推荐指南对于在钢材硅烷处理工艺中取得最佳结果非常重要.Curing the treated steel components is a crucial final step in the steel material silane treatment process,使经处理的钢材制品固化是钢材硅烷处理工艺中至关重要的最后一步. This step involves allowing the silane solution to cure and bond to the steel surface, enhancing its properties and providing long-lasting protection,这一步骤涉及让硅烷溶液固化并与钢材表面结合,增强其性能并提供持久的保护. Proper curing of the treated steel components ensures the durability and effectiveness of the silane treatment,适当的固化处理可确保经处理的钢材制品的耐用性和硅烷处理的有效性. Without proper curing, the silane solution may not fully bond to the steel surface, leading to reduced protection and potential issues with the quality of thetreated components,如果没有适当的固化处理,硅烷溶液可能无法完全与钢材表面结合,导致保护降低和经处理的制品质量可能存在潜在问题. It is important to follow the recommended curing times and conditions to ensure the best results in the steel material silane treatment process,遵循推荐的固化时间和条件对于确保钢材硅烷处理工艺中取得最佳结果非常重要.The steel material silane treatment process offers numerous benefits to steel components,钢材硅烷处理工艺为钢材制品带来了众多好处. By improving the surface properties of the steel, such as corrosion resistance and hardness, the silane treatment helps to enhance the overall quality and longevity of the components,通过改善钢材的表面性能,如防腐蚀性和硬度,硅烷处理有助于提高制品的整体质量和寿命. Additionally, the silane treatment can provide a protective barrier against environmental factors that may cause corrosion or degradation of the steel components over time,此外,硅烷处理可以提供一种保护屏障,防止环境因素随时间引起钢材制品的腐蚀或降解. The enhanced durability and protection offered by the silane treatment process can prolong the lifespan of steel components and reduce the need for frequent maintenance or replacement,硅烷处理工艺提供的增强耐久性和保护可以延长钢材制品的寿命,并减少对频繁维护或更换的需求. Overall, the steel material silane treatment process is a valuable technique for improving the performance and longevity of steel components in various applications,总的来说,钢材硅烷处理工艺是一项有价值的技术,可以提高各种应用中钢材制品的性能和寿命.The success of the steel material silane treatment process depends on various factors,钢材硅烷处理工艺的成功取决于各种因素. Proper surface cleaning and pre-treatment, careful application of the silane solution, and thorough curing of the treated steel components are all essential for achieving optimal results,对钢材表面进行适当的清洁和预处理、谨慎涂抹硅烷溶液以及对经处理的钢材制品进行彻底固化都是实现最佳结果的关键. It is crucial to follow the recommended guidelines and procedures for each step of the silane treatment process to ensure the effectiveness and quality of the treated components,对硅烷处理过程的每一步骤都遵循推荐的指南和程序对于确保经处理制品的有效性和质量至关重要. Additionally, factors such as environmental conditions, curing times, and quality of the silane solution can also impact the overall success of the process,此外,环境条件、固化时间和硅烷溶液的质量等因素也会影响整个工艺的成功. By paying attention to these factors and taking the necessary precautions, manufacturers can ensure the consistent quality and performance of steel componentstreated with the silane process,通过关注这些因素并采取必要的预防措施,制造商可以确保经硅烷处理的钢材制品的一致质量和性能.In conclusion, the steel material silane treatment process is a crucial step in the production of steel components,总的来说,钢材硅烷处理工艺是钢材制品生产中至关重要的一步. This process offers numerous benefits by improving the surface properties of the steel and providing long-lasting protection against corrosion and degradation,这一过程通过改善钢材的表面性能,提供长期防腐蚀和降解保护,为钢材制品带来了众多好处. Proper cleaning, application of the silane solution, and curing of the treated steel are essential for achieving optimal results and enhancing the overall quality and performance of the components,适当的清洁、硅烷溶液的涂抹和经处理钢材的固化对于实现最佳结果和提高制品的整体质量和性能至关重要. By following recommended guidelines and procedures, as well as considering various factors that may impact the success of the process, manufacturers can ensure the consistent quality and longevity of steel components treated with the silane process,通过遵循推荐的指南和程序,以及考虑可能影响工艺成功的各种因素,制造商可以确保经硅烷处理的钢材制品的一致质量和耐久性. Overall, the steel material silane treatment process is a valuable technique for enhancing theperformance and durability of steel components in a wide range of applications,总的来说,钢材硅烷处理工艺是一项有价值的技术,可以提高各种应用中钢材制品的性能和耐久性.。

硅烷前处理废水处理工艺流程

硅烷前处理废水处理工艺流程The treatment of silane pre-treatment wastewater is a crucial process in the semiconductor industry. 废水处理在半导体行业中至关重要,特别是硅烷前处理废水。

The wastewater contains various contaminants that need to be effectively removed before the water can be safely discharged. 废水中含有各种废物,必须在安全排放之前有效去除这些废物。

One of the common methods used for treating silane pre-treatment wastewater is chemical precipitation. 化学沉淀是处理硅烷前处理废水的常用方法之一。

This method involves adding chemicals to the wastewater to form insoluble precipitates that can then be separated from the water. 该方法涉及向废水中添加化学物质,形成不溶性沉淀物,然后可以将其从水中分离出来。

Chemical precipitation is effective in removing heavy metals and other contaminants from the wastewater. 化学沉淀在去除废水中的重金属和其他污染物方面是有效的。

Another method that can be used for treating silane pre-treatment wastewater is biological treatment. 可用于处理硅烷前处理废水的另一种方法是生物处理。

硅烷前处理工艺应急控制策略的应用及研究

硅烷前处理工艺应急控制策略的应用及研究摘要:硅烷前处理是一项简单、节能、环保的涂装前处理工艺。

此次结合已有的涂装生产技术基础,就硅烷前处理技术以及管控机制的使用予以分析,以供借鉴。

关键词:硅烷前处理工艺;应急控制策略;优化引言和以往的磷化工技术对比,硅烷前处理技术的应用更为简便,节能和环保,整体的投入成本较低,且随着工艺的不断成熟,而被广泛应用于工业生产中。

硅烷前处理工艺的作用原理主要为硅烷偶联剂中存在能与有机材料、无机原料密切结合的化学键,通过具体的工艺流程,于金属基材表层获得纳米级的涂层,提高电泳漆的附着力以及金属的耐蚀性。

通常情况下,机运装置工作期间经常会存在犹豫电气组件老化、螺丝松脱、链条打滑、光电开关故障以及其它方面因素导致的突发停线问题。

如若出现故障则必定会导致硅烷前处理技术的组件暴露于空气环境下,出现以下两种现象:(1)工件返绣:工件返锈在机运设备故障停线过程中较为普遍,造成该类现象的原因主要为过长的停线实践、组件周边环境适度不高、加湿喷淋水雾电导率过大和防锈剂给予不充分等等。

(2)泡槽车硅烷膜超标:其形成诱因即组件于硅烷槽之中存在周期过大。

针对机运设备的停线故障,在采取紧急措施的同时,应当保证硅烷成膜组件的品质,以防故障车报废。

如下,结合当前涂装工艺有关技术基础,综合硅烷前处理机理,就故障加湿、雾化等系统的应急管控办法予以融合,由此切实减小停线报废隐患。

1.硅烷前处理工艺概述1.硅烷前处理原理硅烷槽溶液中主要为硅烷偶联剂,其包含了可水解基团,碳官能团和硅官能团。

可水解基团通过水解和组件的金属材料出现化学键合,水解基团彼此也存在缩聚反应键合,由此于其表面得到三维网状膜,促使电泳漆的附着力提升。

1.硅烷前处理工艺流程硅烷前处理技术对温度适应性较高,不要求表调以及钝化工艺,且整体产渣量较少,但是对槽液之中的杂质粒子含量、酸碱值、电导率、硅含量以及亚铁离子含量的要求较为严格,以确保硅烷成膜质量。

硅烷前处理技术应用要点

氧 化 锆本 身 是 一 种 矿 物 原 料 , 强 度 、 硬 度 、 高 高

耐高温性 、 耐磨损性 、 耐化学腐蚀性等极佳 , 在陶瓷 、

耐 火 材 料 、 械 、 子等 行 业 应 用 广泛 , 汽 车 行 业 机 电 在 主要 作 为 原 材 料 用 于 汽 车 氧 传 感 器 的制 作 。 化 锆 氧

为其 他 产 品 的原材 料 , 与石 材 混合 后烧 成 瓷 砖 , 如 用

作铸 钢铁 的原料或用 于铺 路等 , 由于各汽 车厂产 但

生 的 磷 化 废 渣 量 不 大 , 备 处 理 装 置 不 合 算 而 不 能 装 规模 化 利用 。

如 上 所 述 , 化 工 艺 替 代 技 术 的 研 究 应 用 成 为 磷

黻 氅 ’

3 nH2O42 Z( P ) z 3P ).H O +4 3 O n(O42 2 4 HP 4 ( 化 膜 H相 :Ho e e 磷 pi ) t F e+2 nH P 42 Z ( 2 O )— z 2eP 42 H2 +2 P nF (O ). o 4 H3O4 :P 。p 。 h lt ) h sh p yle i

历史 , 目前该技术 已发展至第 3 , 代 可有效应用于金

属表面处理及防腐工艺 , 对各种生产条件 、 工件材质

都 有 了更 广 泛 和成 熟 的应 用 。 硅 烷 是 代 替 传 统 磷 化 的一 种 前 处 理 剂 , 一 种 是 反 应 性 的前 处 理 药 剂 ,由于 在 成 分 中加 入 了特 殊 的 成 膜 助剂 , 以在钢 铁 、 可 镀锌 板 和 铝表 面 形成 类 似磷 化 膜 的转 化 膜 , 膜 物 质包 括 ZO 、 r O TO 、 成 r 。 Z ( H)、 i,

金属表面处理环保新技术——硅烷化处理

金属表面处理环保新技术——硅烷化处理[摘要] 硅烷化处理是以有机硅烷水溶液为主要成分对金属或非金属材料进行表面处理的过程。

在涂装行业,涂装前的表面处理以磷化为主,硅烷化处理与传统磷化相比具有节能、环保和降低成本的优点。

本文简述了硅烷化处理的特点、基本原理、施工工艺等。

[关键词] 硅烷;表面处理;磷化硅烷化处理是以有机硅烷为主要原料对金属或非金属材料进行表面处理的过程。

硅烷化处理与传统磷化相比具有以下多个优点:无有害重金属离子,不含磷,无需加温。

硅烷处理过程不产生沉渣,处理时间短,控制简便。

处理步骤少,可省去表调工序,槽液可重复使用。

有效提高油漆对基材的附着力。

可共线处理铁板、镀锌板、铝板等多种基材0 基本原理硅烷含有两种不同化学官能团,一端能与无机材料(如玻璃纤维、硅酸盐、金属及其氧化物)表面的羟基反应生成共价键;另一端能与树脂生成共价键,从而使两种性质差别很大的材料结合起来,起到提高复合材料性能的作用。

硅烷化处理可描述为四步反应模型,(1)与硅相连的3个Si-OR基水解成Si-OH;(2)Si-OH之间脱水缩合成含Si-OH的低聚硅氧烷;(3)低聚物中的Si-OH与基材表面上的OH形成氢键;(4)加热固化过程中伴随脱水反应而与基材形成共价键连接,但在界面上硅烷的硅羟基与基材表面只有一个键合,剩下两个Si-OH或者与其他硅烷中的Si-OH缩合,或者游离状态。

为缩短处理剂现场使用所需熟化时间,硅烷处理剂在使用之前第一步是进行一定浓度的预水解。

①水解反应:在水解过程中,避免不了在硅烷间会发生缩合反应,生成低聚硅氧烷。

低聚硅氧烷过少,硅烷处理剂现场的熟化时间延长,影响生产效率;低聚硅氧烷过多,则使处理剂浑浊甚至沉淀,降低处理剂稳定性及影响处理质量。

②缩合反应:成膜反应是影响硅烷化质量的关键步骤,成膜反应进行的好坏直接影响涂膜耐蚀性及对漆膜的附着力。

因此,对于处理剂的PH值等参数控制显的尤为重要。

并且对于硅烷化前的工件表面状态提出了更高的要求:1、除油完全;2、进入硅烷槽的工件不能带有金属碎屑或其他杂质;3、硅烷化前处理最好采用去离子水。

金属表面硅烷处理技术

金属表面硅烷处理技术摘要:根据金属腐蚀及涂层防腐原理,研究了金属表面硅烷处理工艺技术及处理后的功能特性,分别进行了盐水浸泡、中性盐雾、温水浸泡试验。

结果表明,金属表面硅烷处理工艺技术可以取代涂装前磷化处理。

该技术具有常温处理、无毒性无污染的特点,可广泛应用于涂装前处理与防腐领域。

1 前言涂装前磷化处理的铬钝化工艺作为一种主要的金属防腐技术,广泛应用于不同的工业领域,如汽车、飞机和船舶工业等。

然而磷化含锌、锰、镍等重金属离子并含有大量的磷,铬钝化处理本身含有危害较大的铬,都已不能适应国家对涂装行业的环保要求。

磷、铬化合物的替代物(或称“绿色防腐剂”)的研究开发正方兴未艾。

本文所要介绍的硅烷便是其中最具潜力的一种。

总体来说,以有机硅烷为主的金属表面防锈技术具有工艺过程简单、无毒性、无污染、适用广泛等优点。

经硅烷处理过的金属表面的防腐性优异,对有机涂层的附着力良好。

2 防腐机理2.1 金属/涂料界面基本原理涂料与金属界面的作用取决于附着力(或称界面力),它可以是分子间作用力、静电吸引力,也可以是化学键。

计算表明,当2个固体间距在0.4nm以内,亦即达到分子间作用力的有效近程时,分子间作用力可达108~109N/m2(100~1000MPa),即使不用黏接剂,也能实现黏接。

但实际工作中,人工所获得的最平整表面仍有20.0nm左右的凹凸度。

可见涂料与金属界面的附着力不仅取决于界面上的力学强度,还取决于界面区和本体之间的力学性质。

如果断裂发生在远离界面的本体相中或靠近界面的薄层中,则称为内聚断裂,此时可以认为涂层附着力好;如果断裂发生在界面区内,则称为界面断裂,此时说明附着力差。

涂料与金属之间的附着力就是分子之间或原子之间的相互作用力,主要有化学键力和分子间作用力2种。

涂层附着力可采用冲击试验(GB/T1720–1979《漆膜附着力测定法》)进行测试。

2.2 涂层防腐蚀机理涂料涂装的目的就是装饰与防腐,其机理如下:(1)防渗透机理,涂层是金属/腐蚀介质的阻挡层,防止腐蚀介质的渗透;(2)提高界面电阻,大部分金属/腐蚀介质构成的电化学腐蚀通过有机涂层提高界面电阻,减少电化学腐蚀的表面积;(3)改性涂料添加防锈剂,利用钝化与阴极保护原理达到防腐目的。

硅烷前处理控制计划

硅烷前处理控制计划

一、前言

为规范厂区内硅烷前处理环节的生产操作,保障产品质量和工人安全,特制定本控制计划。

二、目标

1. 规范生产流程操作,保证产品质量;

2. 落实环保要求,减少环境污染;

3. 提升安全生产水平,杜绝安全事故发生。

三、主要控制措施

1. 原料入库检验。

所有原料必须经过质量检验合格后方可入库使用;

2. 生产线清洗消毒。

每日生产前和停产后进行生产线清洗消毒;

3. 工艺参数控制。

严格控制各道工艺参数,如温度、时间、压力等;

4. 产品检验。

严格按产品规格要求对各批次产品进行检验;

5. 废气尾气治理。

定期对废气尾气进行监测和治理;

6. 生产区域监护。

严格控制生产区域无关人员入内;

7. 个人防护。

生产必须佩戴全套个人防护装备。

四、责任部门

质量部门负责对原料和产品进行检验;

生产部门负责生产线和参数控制;

安全部门负责安全生产监督。

五、计划实施

本控制计划自2020年1月1日起实施。

硅烷施工工艺流程

硅烷施工工艺流程一、施工前的准备。

咱要进行硅烷施工呀,那前期准备可不能马虎。

这就好比要去旅行,得先把行李收拾好一样。

材料方面,硅烷产品那得是质量靠谱的,就像挑水果得挑新鲜又好吃的。

而且数量得估算好,可不能干到一半发现材料不够,那就抓瞎啦。

施工的工具也要准备齐全,像喷枪之类的,这就像厨师做菜得有锅有勺一样重要。

场地也得收拾干净,要是到处乱糟糟的,就像在杂物堆里跳舞,硅烷施工也没法好好进行呀。

施工人员呢,也得提前培训好,知道啥时候该干啥,这就像打游戏得先熟悉规则一样。

二、基层处理。

基层处理可是个关键步骤呢。

基层要是不干净或者不平整,那硅烷涂上去就像在坑坑洼洼的路上开车,肯定效果不好。

要把基层表面的灰尘、油污啥的都清理掉,就像洗脸要洗得干干净净一样。

要是有凸起或者坑洼的地方,得把它弄平整了,这样硅烷才能均匀地覆盖在上面。

这就好比给墙面刷漆,墙面要是坑坑洼洼的,刷出来的漆肯定不好看。

而且基层的湿度也得合适,太湿或者太干都不行,就像人穿衣服,不多不少才舒服呢。

三、硅烷的喷涂。

接下来就到了硅烷喷涂的时候啦。

这个时候呢,喷枪就像魔法棒一样。

不过这魔法棒可得好好用。

喷涂的速度不能太快,不然硅烷就像一阵风似的过去了,覆盖不均匀。

也不能太慢,不然就会堆在一起,像小山包一样。

喷涂的角度也要注意,得让硅烷能够均匀地洒在基层上,就像下雨的时候雨滴均匀地落在地上一样。

而且要保证喷涂的厚度合适,太薄了起不到该有的效果,太厚了又浪费材料,还可能影响美观。

这就像抹蛋糕上的奶油,薄了不够味,厚了又太腻了。

四、施工后的养护。

硅烷喷涂完了可不算完事儿,就像种了花还得浇水一样,得进行养护。

在养护期间呢,要避免硅烷表面被破坏,这就像保护小婴儿一样。

不能让人或者东西在上面乱踩乱划的。

还要注意环境因素,比如说温度和湿度,如果温度太低或者湿度太大,可能会影响硅烷的固化效果。

就像有些小植物在不合适的环境里长不好一样。

要给硅烷足够的时间去固化,不能太着急,等它完全固化好了,才能发挥出最佳的效果。

五金件前处理的各种工艺及流程

五金件前处理的各种工艺及流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!五金件前处理是五金件制造过程中非常重要的一环,其工艺及流程的优劣直接影响着五金件的品质和性能。

前处理硅烷处理

前处理硅烷处理 Prepared on 24 November 2020前处理硅烷技术传统磷化在金属防腐方面具有优良的性能,在涂装前处理过程中被广泛使用。

但是磷化处理因为含有锌、镍、锰等有害重金属,处理温度较高,废水、废渣处理较复杂而面临日益严峻的形势。

硅烷化处理是目前技术发展较成熟的可取代磷化的前处理技术。

硅烷处理与传统磷化相比具有许多突出的优点:无镍、锌、锰等有害重金属离子,不含磷,无需加温;硅烷处理过程无渣,处理时间短,控制简便;处理步骤少,可省去表调及钝化工序,槽液使用寿命长,维护简单;有效提高油漆对基材的附着力,可共线处理铁板、镀锌板、铝板等多种基材。

2金属表面硅烷处理的机理在发现硅烷卓越的防腐性能以前,硅烷作为胶黏剂被广泛应用于玻璃或陶瓷强化高聚复合材料中。

硅烷防锈性能系统全面地研究始于20世纪90年代初。

通过研究发现,硅烷可以有效地用于金属或合金的防腐。

硅烷是一类含硅基的有机/无机杂化物,其基本分子式为:R'(CH2)nSi(OR)3。

其中OR是可水解的基团,R'是有机官能团。

硅烷在水溶液中通常以水解的形式存在:-Si(OR)3+H2OSi(OH)3+3ROH硅烷水解后通过其SiOH基团与金属表面的MeOH基团(Me表示金属)的缩水反应而快速吸附于金属表面。

SiOH+MeOH=SiOMe+H2O一方面硅烷在金属界面上形成Si-O-Me共价键。

一般来说,共价键间的作用力可达700kJ/tool,硅烷与金属之间的结合是非常牢固的;另一方面,剩余的硅烷分子通过SiOH基团之间的缩聚反应在金属表面形成具有Si-O-Si三维网状结构的硅烷膜。

硅烷在金属表面成膜模型该硅烷膜在烘干过程中和后道的电泳漆或喷粉通过交联反应结合在一起,形成牢固的化学键。

这样,基材、硅烷和油漆之间可以通过化学键形成稳固的膜层结构。

3金属表面硅烷处理的特点(1)硅烷处理中不含锌、镍等有害重金属及其它有害成分。

五金硅烷前处理工艺

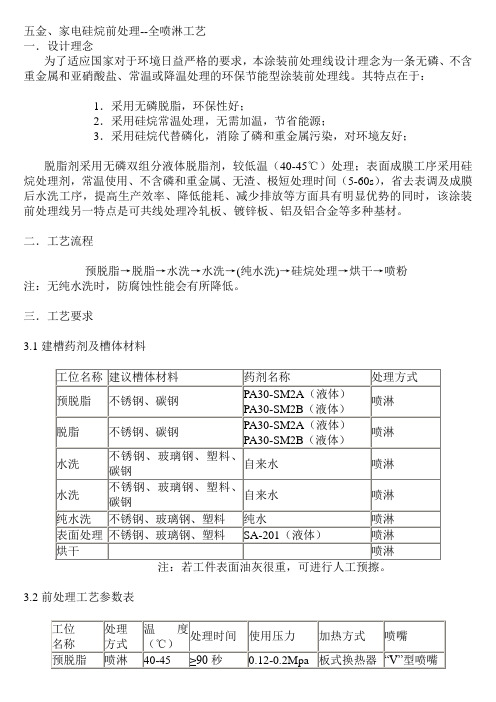

五金、家电硅烷前处理--全喷淋工艺一.设计理念为了适应国家对于环境日益严格的要求,本涂装前处理线设计理念为一条无磷、不含重金属和亚硝酸盐、常温或降温处理的环保节能型涂装前处理线。

其特点在于:1.采用无磷脱脂,环保性好;2.采用硅烷常温处理,无需加温,节省能源;3.采用硅烷代替磷化,消除了磷和重金属污染,对环境友好;脱脂剂采用无磷双组分液体脱脂剂,较低温(40-45℃)处理;表面成膜工序采用硅烷处理剂,常温使用、不含磷和重金属、无渣、极短处理时间(5-60s),省去表调及成膜后水洗工序,提高生产效率、降低能耗、减少排放等方面具有明显优势的同时,该涂装前处理线另一特点是可共线处理冷轧板、镀锌板、铝及铝合金等多种基材。

二.工艺流程预脱脂→脱脂→水洗→水洗→(纯水洗)→硅烷处理→烘干→喷粉注:无纯水洗时,防腐蚀性能会有所降低。

三.工艺要求3.1建槽药剂及槽体材料注:若工件表面油灰很重,可进行人工预擦。

3.2前处理工艺参数表四.保养项目表五.设备建议1.水洗槽要设溢流口,以利于保持槽液清洁。

进水管通到槽底,出水口设在液面。

2.硅烷处理槽体和喷管采用不锈钢或塑料。

3.预脱脂、脱脂、水洗、纯水洗、硅烷处理槽要设排污口,以便清洗槽体。

4.过渡段要设置斜坡和遮挡装置,防止串槽。

5.喷嘴要便于拆卸安装、角度可调。

6.喷淋通道进口、脱脂与第一水洗间、喷淋通道出口要设置抽风。

硅烷处理与纯水洗间可设置送风。

7.脱脂与第一水洗间,硅烷处理与纯水洗间设置检修门。

8.各水洗槽逆流清洗,节约用水。

9.硅烷处理槽可设转移槽及转移设备,转移槽液时使。

金属静电粉末喷涂前硅烷处理工艺方法[发明专利]

![金属静电粉末喷涂前硅烷处理工艺方法[发明专利]](https://img.taocdn.com/s3/m/138335b682d049649b6648d7c1c708a1284a0a97.png)

[19]中华人民共和国国家知识产权局[12]发明专利申请公布说明书[11]公开号CN 101318174A[43]公开日2008年12月10日[21]申请号200810047761.7[22]申请日2008.05.20[21]申请号200810047761.7[71]申请人武汉材保表面新材料有限公司地址430034湖北省武汉市古田五路17号[72]发明人荣光 李新立 李安忠 万军 叶法军 米德伟 张天鹏 刘海峰 韩琳 王子建 许朝玉 刘纪运 付文龙 霍冬枝 叶蕾 殷雄智 王群 张凤英 谭伍永 霍莹 郑丽红 孙少朋 李小丽 周振芳 [51]Int.CI.B05D 1/06 (2006.01)B05D 3/00 (2006.01)B05D 7/24 (2006.01)C23C 22/48 (2006.01)权利要求书 2 页 说明书 5 页 附图 4 页[54]发明名称金属静电粉末喷涂前硅烷处理工艺方法[57]摘要本发明提供了一种金属静电粉末喷涂前硅烷处理工艺方法,特别适用于金属静电粉末喷涂行业。

并在其中提供了一种环保、节能、高效的硅烷药剂。

该药剂主要成分组成重量比为:乙烯基三乙氧基硅烷1%-3%,氨丙基三乙氧基硅烷1%-2%,丙基三乙氧基硅烷0%-1%,异氰酸丙基三乙氧基硅烷0.5%-1.5%,乙醇4%-8%,乙酸0.4%-1.2%,其余是去离子水。

该处理方法节约能源,可在不加温条件下使用,不含有对环境有害的重金属和磷,在处理过程中不产生沉渣,槽液稳定,通过补加可长期连续使用。

可同时处理铁件、镀锌件,铝件及铝合金等多种基材,能显著提高粉末涂料与金属基材的附着力。

200810047761.7权 利 要 求 书第1/2页1.一种金属静电粉末喷涂前处理工艺方法,工艺流程包括①脱脂;②水洗;④硅烷处理;④烘干;⑤粉末喷涂;⑥烘干。

其中硅烷处理剂其特征是以有机硅烷、乙酸以及乙醇为主要原料的金属静电粉末喷涂前处理药剂,其成分组成重量比为:乙烯基三乙氧基硅烷:1%-3% 氨丙基三乙氧基硅烷:1%-2% 丙基三乙氧基硅烷:0%-1% 异氰酸丙基三乙氧基硅烷:0.5%-1.5% 乙醇:4%-8% 乙酸:0.4%-1.2% 其余是去离子水。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五金、家电硅烷前处理--全喷淋工艺

一.设计理念

为了适应国家对于环境日益严格的要求,本涂装前处理线设计理念为一条无磷、不含重金属和亚硝酸盐、常温或降温处理的环保节能型涂装前处理线。

其特点在于:

1.采用无磷脱脂,环保性好;

2.采用硅烷常温处理,无需加温,节省能源;

3.采用硅烷代替磷化,消除了磷和重金属污染,对环境友好;

脱脂剂采用无磷双组分液体脱脂剂,较低温(40-45℃)处理;表面成膜工序采用硅烷处理剂,常温使用、不含磷和重金属、无渣、极短处理时间(5-60s),省去表调及成膜后水洗工序,提高生产效率、降低能耗、减少排放等方面具有明显优势的同时,该涂装前处理线另一特点是可共线处理冷轧板、镀锌板、铝及铝合金等多种基材。

二.工艺流程

预脱脂→脱脂→水洗→水洗→(纯水洗)→硅烷处理→烘干→喷粉

注:无纯水洗时,防腐蚀性能会有所降低。

三.工艺要求

3.1建槽药剂及槽体材料

注:若工件表面油灰很重,可进行人工预擦。

3.2前处理工艺参数表

四.保养项目表

五.设备建议

1.水洗槽要设溢流口,以利于保持槽液清洁。

进水管通到槽底,出水口设在液面。

2.硅烷处理槽体和喷管采用不锈钢或塑料。

3.预脱脂、脱脂、水洗、纯水洗、硅烷处理槽要设排污口,以便清洗槽体。

4.过渡段要设置斜坡和遮挡装置,防止串槽。

5.喷嘴要便于拆卸安装、角度可调。

6.喷淋通道进口、脱脂与第一水洗间、喷淋通道出口要设置抽风。

硅烷处理与纯水洗间可设置送风。

7.脱脂与第一水洗间,硅烷处理与纯水洗间设置检修门。

8.各水洗槽逆流清洗,节约用水。

9.硅烷处理槽可设转移槽及转移设备,转移槽液时使。