薄膜物理2-2蒸发源的蒸发特性及膜厚分布

合集下载

(完整版)电子科大薄膜物理(赵晓辉)第二章蒸发

第二章 Evaporation/蒸发

主要内容

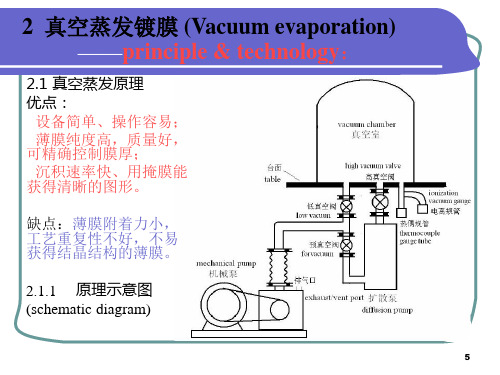

• 真空蒸发原理 • 薄膜膜厚分布及纯度 • 蒸发装置

2

PVD的特点

利用物理过程,实现物质从源到薄膜的转移。

特点:

1. 固态或熔融态作源物质 2. 经过物理过程转移 3. 较高真空度 4. 没有化学反应

3

4

Evaporation

电子束

蒸发系统

*

5

§2-1 Principle of Evaporation

• 在设计优良的系统中 ,扩散油蒸气不明显。

22

薄膜纯度

残余气体

b 3.5 1022

Pb Mb T

(atoms• cm2 sec1 )

蒸发源

S

NA d• Ma

atoms• cm2 sec1

薄膜杂质浓度

Ci

Pb M a

Mb T d•

d • : deposition rate

18

• 由于lnPv与1/T的近似正比关系,所以当T 有微小变动时,蒸发速率会有剧烈的变化!

20% 对于金属,温度变化1%,蒸发速率变化可达

必须精确控制蒸发温度!

19

五、蒸发分子的平均自由程与碰撞频率

1)Collision Probability 碰撞频率

在低真空蒸镀时,气体分子入射到基片上,单 位时间、单位面积入射的气体分子数。

– Pvap = vapor pressure (Torr) – M = molecular weight

– cm2 => area of source

17

• 可以转化为质量流量(mass flux)

evap 5.834 102

主要内容

• 真空蒸发原理 • 薄膜膜厚分布及纯度 • 蒸发装置

2

PVD的特点

利用物理过程,实现物质从源到薄膜的转移。

特点:

1. 固态或熔融态作源物质 2. 经过物理过程转移 3. 较高真空度 4. 没有化学反应

3

4

Evaporation

电子束

蒸发系统

*

5

§2-1 Principle of Evaporation

• 在设计优良的系统中 ,扩散油蒸气不明显。

22

薄膜纯度

残余气体

b 3.5 1022

Pb Mb T

(atoms• cm2 sec1 )

蒸发源

S

NA d• Ma

atoms• cm2 sec1

薄膜杂质浓度

Ci

Pb M a

Mb T d•

d • : deposition rate

18

• 由于lnPv与1/T的近似正比关系,所以当T 有微小变动时,蒸发速率会有剧烈的变化!

20% 对于金属,温度变化1%,蒸发速率变化可达

必须精确控制蒸发温度!

19

五、蒸发分子的平均自由程与碰撞频率

1)Collision Probability 碰撞频率

在低真空蒸镀时,气体分子入射到基片上,单 位时间、单位面积入射的气体分子数。

– Pvap = vapor pressure (Torr) – M = molecular weight

– cm2 => area of source

17

• 可以转化为质量流量(mass flux)

evap 5.834 102

薄膜物理2-2蒸发源的蒸发特性及膜厚分布

蒸发源的种类繁多,下面分别介绍几种最常 用的蒸发源。

一、点蒸发源

通常将能够从各个方向蒸发等 量材料的微小球状蒸发源称为点 蒸发源(简称点源)。一个很小的 球dS,以每秒m克的相同蒸发速 率向各个方向蒸发,则在单位时 间内,在任何方向上.通过如图 2-4所示立体角dω的蒸发材料总 量为dm,则有:

dm m d 4

(2-40)

显然,在dS1)2

(2-41)

故膜厚从O点至距O点为A处的变化率为

t

( h 2 R 2 )2 ( h 2 A 2 R 2 )

t0 ( h 2 A 2 R 2 2 A R ) 3 /2 ( h 2 A 2 R 2 2 A R ) 3 /2 (2-42)

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

dmcos2d mdS (h2 x2) l

(2-34)

如果蒸发物质的密度为ρ,在某一时间内淀积到dσ的膜厚为dt, 则dm=ρdtdσ。由此可得出

d tm c o s 2 l r2 d S m lh 2[(xS d )S a2]2

(2-35)

积分后得出

tmla2

1 2

d

1 2[(xS)2a2]2

一、点蒸发源

通常将能够从各个方向蒸发等 量材料的微小球状蒸发源称为点 蒸发源(简称点源)。一个很小的 球dS,以每秒m克的相同蒸发速 率向各个方向蒸发,则在单位时 间内,在任何方向上.通过如图 2-4所示立体角dω的蒸发材料总 量为dm,则有:

dm m d 4

(2-40)

显然,在dS1)2

(2-41)

故膜厚从O点至距O点为A处的变化率为

t

( h 2 R 2 )2 ( h 2 A 2 R 2 )

t0 ( h 2 A 2 R 2 2 A R ) 3 /2 ( h 2 A 2 R 2 2 A R ) 3 /2 (2-42)

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

dmcos2d mdS (h2 x2) l

(2-34)

如果蒸发物质的密度为ρ,在某一时间内淀积到dσ的膜厚为dt, 则dm=ρdtdσ。由此可得出

d tm c o s 2 l r2 d S m lh 2[(xS d )S a2]2

(2-35)

积分后得出

tmla2

1 2

d

1 2[(xS)2a2]2

真空蒸发(蒸发镀膜)PPT幻灯片课件

在100℃时,水的饱和蒸气压增大到101324.72Pa

8

第一节 真空蒸发原理

蒸发温度

规定物质在饱和蒸气压为10-2Torr时的温度 饱和蒸气压与温度的关系曲线对于薄膜制作技术有重要 意义,它可以帮助我们合理选择蒸发材料和确定蒸发条件。9

第一节 真空蒸发原理

3. 蒸发速率

根据气体分子运动论,在气体压力为P时,单位时间 内碰撞单位面积器壁上的分子数量,即碰撞分子流量(通

30

第二节 蒸发源的蒸发特性及膜厚分布

★ 点蒸发源

能够从各个方向 蒸发等量材料的微小 球状蒸发源称为点蒸 发源(点源)。

dm m d 4

m

4Байду номын сангаас

cos

r2

dS2

dm t dS2

dS1 dS2 cos

dS1 r 2 d

d

dS2 cos

r2

18

电子束加热原理

• 可聚焦的电子束,能局部加温元素源,因不加热其它部 分而避免污染 • 高能量电子束能使高熔点元素达到足够高温以产生适量 的蒸气压

电子的动能和电功率:

m 9.11028 g

1 m2 e U

2 e 1.61019C

5.93105 U (m/s)

Q 0.24Wt

19

电子束蒸发源的优点:

• 电子束的束流密度高,能获得远比电阻加热源更大的能 量密度。

• 被蒸发材料置于水冷坩埚内,避免了容器材料的蒸发, 以及容器材料与蒸发材料的反应,提高了薄膜的纯度。

• 热量直接加到蒸镀材料表面,热效率高,热传导和热辐 射损失小。

电子束蒸发源的缺点:

薄膜物理气相沉积-蒸发法

第2章 薄膜物理气相沉积 ---蒸发法

主要内容

引言 2.1 物质的热蒸发 2.2 薄膜沉积的厚度均匀性和纯度 2.3 真空蒸发装置

引言

一、定义 物理气相沉积(Physical Vapor Deposition, PVD )

利用某种物理过程,如物质的热蒸发或受到离子轰击时物 质表面原子的溅射现象,实现物质原子从源物质到薄膜的可控 转移的过程。

2.1 物质的热蒸发

由气体分子通量的表达式,单位表面上元素的净蒸发速率等于:

NA(pe ph) 2MRT

其中α蒸发系数(0~1),Pe—元素的平衡蒸汽压,Ph—元素的 实际分压; • 最大蒸发速率(分子/cm2s): α=1, Ph= 0

元素的质量蒸发速率:

(pe ph)

M

2ห้องสมุดไป่ตู้T

为单位表面上元素的质量蒸发速率。

2.1 物质的热蒸发

2、合金的蒸发 合金蒸发与化合物蒸发与化合物蒸发的区别与联系 联系:也会发生成分的偏差。 区别:合金中原子的结合力小于在化合物中不同原子的结合力 ,因而,合金中元素原子的蒸发过程实际上可以被看成是各自 相互独立的过程,就像它们在纯元素蒸发时的情况一样。

2.1 物质的热蒸发

合金的蒸发: • 合金薄膜生长的特点:合金薄膜不同于化合物,其固相成分 的范围变化很大,其熔点由热力学定律所决定; • 合金元素的蒸气压: – 理想合金的蒸气压与合金比例(XB)的关系(拉乌尔定律):

二、特点(相对于化学气相沉积而言): (1)需要使用固态的或熔融态物质作为沉积过程的源物质; (2)源物质经过物理过程而进入气相; (3)需要相对较低的气体压力环境; (4)在气相中及沉底表面并不发生化学反应。

引言

三、分类

主要内容

引言 2.1 物质的热蒸发 2.2 薄膜沉积的厚度均匀性和纯度 2.3 真空蒸发装置

引言

一、定义 物理气相沉积(Physical Vapor Deposition, PVD )

利用某种物理过程,如物质的热蒸发或受到离子轰击时物 质表面原子的溅射现象,实现物质原子从源物质到薄膜的可控 转移的过程。

2.1 物质的热蒸发

由气体分子通量的表达式,单位表面上元素的净蒸发速率等于:

NA(pe ph) 2MRT

其中α蒸发系数(0~1),Pe—元素的平衡蒸汽压,Ph—元素的 实际分压; • 最大蒸发速率(分子/cm2s): α=1, Ph= 0

元素的质量蒸发速率:

(pe ph)

M

2ห้องสมุดไป่ตู้T

为单位表面上元素的质量蒸发速率。

2.1 物质的热蒸发

2、合金的蒸发 合金蒸发与化合物蒸发与化合物蒸发的区别与联系 联系:也会发生成分的偏差。 区别:合金中原子的结合力小于在化合物中不同原子的结合力 ,因而,合金中元素原子的蒸发过程实际上可以被看成是各自 相互独立的过程,就像它们在纯元素蒸发时的情况一样。

2.1 物质的热蒸发

合金的蒸发: • 合金薄膜生长的特点:合金薄膜不同于化合物,其固相成分 的范围变化很大,其熔点由热力学定律所决定; • 合金元素的蒸气压: – 理想合金的蒸气压与合金比例(XB)的关系(拉乌尔定律):

二、特点(相对于化学气相沉积而言): (1)需要使用固态的或熔融态物质作为沉积过程的源物质; (2)源物质经过物理过程而进入气相; (3)需要相对较低的气体压力环境; (4)在气相中及沉底表面并不发生化学反应。

引言

三、分类

薄膜物理课件2蒸发源的类型

航空航天等领域。

蒸发源在金属薄膜制备中,通过 控制蒸发速率和温度,可实现均

匀、连续的薄膜生长。

常用的金属蒸发源有铬、铜、镍 等,通过选择合适的蒸发源材料 ,可获得具有优异性能的金属薄

膜。

高温超导薄膜的制备

高温超导薄膜具有零电阻、高磁导率等特性,在电力传输、磁浮交通等 领域具有广阔的应用前景。

高温超导薄膜的制备需要高真空度和高温环境,蒸发源作为重要组成部 分,能够提供稳定的高温蒸发材料。

发材料。

它的优点是简单、可靠且成本低 ,适用于大多数金属和部分非金

属材料的蒸发。

缺点是加热速度慢,难以实现快 速蒸发,且难以控制蒸发的速率

。

电子束蒸发源

电子束蒸发源是利用高能电子束轰击材料表面,使其加热和蒸发。

它的优点是加热速度快,可以获得较高的蒸发速率,且加热区域较小,有利于实现 局部蒸发。

缺点是需要高真空环境,设备成本较高,且对某些材料(如绝缘材料)不适用。

激光诱导蒸发源

激光诱导蒸发源是利用高能激 光束照射材料表面,使其加热 和蒸发。

它的优点是加热速度快,可以 获得较高的蒸发速率,且对材 料的适应性较强。

缺点是需要高真空环境,设备 成本较高,且对某些材料(如 透明材料)的透过率较低。

等离子体辅助蒸发源

等离子体辅助蒸发源是利用等离子体 (高度电离的气体)轰击材料表面, 使其加热和蒸发。

通过优化蒸发源的加热方式和材料选择,可提高高温超导薄膜的结晶质 量和均匀性。

光学薄膜的制备

光学薄膜在光学仪器、显示技术等领域具有重要作用,要求具有高透明度、低反射率等特性 。

蒸发源在光学薄膜制备中,能够实现薄膜的高精度控制和均匀性生长。

通过选择合适的光学材料作为蒸发源,结合精密的控制技术,可获得具有优异光学性能的光 学薄膜。

蒸发源在金属薄膜制备中,通过 控制蒸发速率和温度,可实现均

匀、连续的薄膜生长。

常用的金属蒸发源有铬、铜、镍 等,通过选择合适的蒸发源材料 ,可获得具有优异性能的金属薄

膜。

高温超导薄膜的制备

高温超导薄膜具有零电阻、高磁导率等特性,在电力传输、磁浮交通等 领域具有广阔的应用前景。

高温超导薄膜的制备需要高真空度和高温环境,蒸发源作为重要组成部 分,能够提供稳定的高温蒸发材料。

发材料。

它的优点是简单、可靠且成本低 ,适用于大多数金属和部分非金

属材料的蒸发。

缺点是加热速度慢,难以实现快 速蒸发,且难以控制蒸发的速率

。

电子束蒸发源

电子束蒸发源是利用高能电子束轰击材料表面,使其加热和蒸发。

它的优点是加热速度快,可以获得较高的蒸发速率,且加热区域较小,有利于实现 局部蒸发。

缺点是需要高真空环境,设备成本较高,且对某些材料(如绝缘材料)不适用。

激光诱导蒸发源

激光诱导蒸发源是利用高能激 光束照射材料表面,使其加热 和蒸发。

它的优点是加热速度快,可以 获得较高的蒸发速率,且对材 料的适应性较强。

缺点是需要高真空环境,设备 成本较高,且对某些材料(如 透明材料)的透过率较低。

等离子体辅助蒸发源

等离子体辅助蒸发源是利用等离子体 (高度电离的气体)轰击材料表面, 使其加热和蒸发。

通过优化蒸发源的加热方式和材料选择,可提高高温超导薄膜的结晶质 量和均匀性。

光学薄膜的制备

光学薄膜在光学仪器、显示技术等领域具有重要作用,要求具有高透明度、低反射率等特性 。

蒸发源在光学薄膜制备中,能够实现薄膜的高精度控制和均匀性生长。

通过选择合适的光学材料作为蒸发源,结合精密的控制技术,可获得具有优异光学性能的光 学薄膜。

薄膜物理第2章真空蒸发镀膜

将装有蒸发材料的坩埚放在高频(通常为射频)螺线管 线圈的中央,使蒸发材料在高频电磁场感应下产生强大 的涡流损失,致使蒸发材料升温而蒸发。 高频感应蒸发源的特点:

1. 2. 3. 4. 蒸发速率大,比电阻蒸发源大10倍左右; 蒸发源温度均匀稳定,不易产生飞溅; 蒸发材料是金属时,从内部加热; 蒸发源一次加料,控温容易,热惰性小, 操作简单。

2.2.1 真空蒸发原理

例

计算1%的温度变化,Al蒸发薄膜生长速率的变化情况。 B值为3.586×104K,蒸气压为1托时的蒸发温度值为1830K

dG B 1 dT 2.3 G T 2 T

dG 3.586 104 1 2 10 0.1909 G 1830 2

蒸发装置是实现蒸发的关键部件。最常用的有:电 阻法、电子束法、高频法等。 1 电阻加热蒸发 (熔点低于1500 0C的镀料) 低电压大电流供电(150~500)A*10 V,通过电流的焦耳 热使镀料熔化、蒸发或升华。

1. 高熔点:蒸发源材料的熔点必须高于镀料的蒸发温度。 对加 2. 饱和蒸气压低:防止和减少高温下蒸发源材料会随镀料蒸发而 成为杂质进入镀膜层。 热材 料的 3. 化学性能稳定,高温下不与蒸发材料反应。 4. 良好的耐热性,功率密度变化较小。 要求 5. 原料丰富、经济耐用。

B lg P A T

式中A、B为常数,常见金属蒸气压方程中计算常数A、B值,可查表)

2.2.1 真空蒸发原理

2. 蒸发速率 由气体分子运动论,处于热平衡状态时,压强为P的气体 单位时间内碰撞单位面积的分子数为:

P 1 J na 4 2 mkT

n:分子密度 Va:算术平均速度 m:分子质量 k:玻尔兹曼常数

2.2.1 真空蒸发原理

1. 2. 3. 4. 蒸发速率大,比电阻蒸发源大10倍左右; 蒸发源温度均匀稳定,不易产生飞溅; 蒸发材料是金属时,从内部加热; 蒸发源一次加料,控温容易,热惰性小, 操作简单。

2.2.1 真空蒸发原理

例

计算1%的温度变化,Al蒸发薄膜生长速率的变化情况。 B值为3.586×104K,蒸气压为1托时的蒸发温度值为1830K

dG B 1 dT 2.3 G T 2 T

dG 3.586 104 1 2 10 0.1909 G 1830 2

蒸发装置是实现蒸发的关键部件。最常用的有:电 阻法、电子束法、高频法等。 1 电阻加热蒸发 (熔点低于1500 0C的镀料) 低电压大电流供电(150~500)A*10 V,通过电流的焦耳 热使镀料熔化、蒸发或升华。

1. 高熔点:蒸发源材料的熔点必须高于镀料的蒸发温度。 对加 2. 饱和蒸气压低:防止和减少高温下蒸发源材料会随镀料蒸发而 成为杂质进入镀膜层。 热材 料的 3. 化学性能稳定,高温下不与蒸发材料反应。 4. 良好的耐热性,功率密度变化较小。 要求 5. 原料丰富、经济耐用。

B lg P A T

式中A、B为常数,常见金属蒸气压方程中计算常数A、B值,可查表)

2.2.1 真空蒸发原理

2. 蒸发速率 由气体分子运动论,处于热平衡状态时,压强为P的气体 单位时间内碰撞单位面积的分子数为:

P 1 J na 4 2 mkT

n:分子密度 Va:算术平均速度 m:分子质量 k:玻尔兹曼常数

2.2.1 真空蒸发原理

Chapter-2(热蒸发)

·p 0.667 (cm ·Pa)

则得 f 1.5 ·H ·P

由此则得出,为了保证镀膜质量,在要 求 f 0.1时,若源-基距 H=25cm 时,必须满 足:P 3×10-3Pa。

2021/3/10

讲解:XX

23

应注意残余气体的组成

残余气体分子的存在,除对平均自由程有影响外, 还会对膜层造成污染,故应注意残余气体的组成。

2021/3/10

讲解:XX

29

2.热辐射损失的热量估计

这部分损失的热量与蒸发源的形状、结 构和蒸发源材料有关,可由下式估计

Q2= •S•T4 式中

(1)真空室 (2)蒸发源或蒸发

加热器 (3)基板 (4)基板加热器及

测温器等

2021/3/10

讲解:XX

5

真空蒸发镀膜的三个基本过程

在真空环境中进行的真空蒸发镀膜包括 以下三个基本过程:

(1)加热蒸发过程。

加热蒸发过程,包括由凝聚相转变为气 相(固相或液相→气相)的相变过程。每种蒸发 物质在不同温度时有不相同的饱和蒸气压; 蒸发化合物时,其组分之间发生反应,其中 有些组分以气态或蒸气进入蒸发空间。

(气体分子对基板表面的粘附系数,决定于残余 气体分子、基板表面的性质以及基板温度等因 素。)

2021/3/10

讲解:XX

19

蒸发分子的平均自由程

定义: 蒸发分子在两次碰撞之间所飞行的

平均距离称为蒸发分子的平均自由程。 蒸发材料分子在残余气体中飞行,

这些粒子在不规则的运动状态下,相互 碰撞,同时又与真空室壁相撞,从而会 改变原有的运动方向并降低其运动速度。

质的原子或分子,另一种是残余气体分子。真

空蒸发实际上都是在具有一定压强的残余气体

则得 f 1.5 ·H ·P

由此则得出,为了保证镀膜质量,在要 求 f 0.1时,若源-基距 H=25cm 时,必须满 足:P 3×10-3Pa。

2021/3/10

讲解:XX

23

应注意残余气体的组成

残余气体分子的存在,除对平均自由程有影响外, 还会对膜层造成污染,故应注意残余气体的组成。

2021/3/10

讲解:XX

29

2.热辐射损失的热量估计

这部分损失的热量与蒸发源的形状、结 构和蒸发源材料有关,可由下式估计

Q2= •S•T4 式中

(1)真空室 (2)蒸发源或蒸发

加热器 (3)基板 (4)基板加热器及

测温器等

2021/3/10

讲解:XX

5

真空蒸发镀膜的三个基本过程

在真空环境中进行的真空蒸发镀膜包括 以下三个基本过程:

(1)加热蒸发过程。

加热蒸发过程,包括由凝聚相转变为气 相(固相或液相→气相)的相变过程。每种蒸发 物质在不同温度时有不相同的饱和蒸气压; 蒸发化合物时,其组分之间发生反应,其中 有些组分以气态或蒸气进入蒸发空间。

(气体分子对基板表面的粘附系数,决定于残余 气体分子、基板表面的性质以及基板温度等因 素。)

2021/3/10

讲解:XX

19

蒸发分子的平均自由程

定义: 蒸发分子在两次碰撞之间所飞行的

平均距离称为蒸发分子的平均自由程。 蒸发材料分子在残余气体中飞行,

这些粒子在不规则的运动状态下,相互 碰撞,同时又与真空室壁相撞,从而会 改变原有的运动方向并降低其运动速度。

质的原子或分子,另一种是残余气体分子。真

空蒸发实际上都是在具有一定压强的残余气体

真空蒸发镀膜

此式与2-23联立求得基板上任意一点的厚度为:

也可写为:

m cos

t

4

r2

mh

t

4

h2 x2

32

(2 25) (2 26)

最大膜厚在x=0处:

m

t0 4h2

(2 27)

t

基板平面内的膜厚分布状况可以表示为: t0

1

1 x / h2

32

(2

28)

2.2.1 小平面蒸发源

对于小型平面源,蒸发源的发射特性具有方向性,即在θ方向蒸发的 材料质量和cosθ成正比。

类似于点蒸发源——发针型蒸发源,电子束蒸发源; 小平面蒸发源——舟式蒸发源; 柱型蒸发源——螺旋丝状蒸发源; 平面蒸发源——锥形篮式蒸发源; 表面蒸发源——坩锅蒸发源; 大面积蒸发源——磁控靶源。

28

2.2.7 蒸发源与基板的相对位置配置

点蒸发源与基板的相对位置

从薄膜厚度公式2-25知道,只要cosθ=1,即基板处于以点源为中

dm m d 4

(2 21)

dS1 dS2 cos

dS1 r 2 d

d

dS2

cos

r2

(2 22)

2-22带入2-21得:

dm m

4

cos

r2 dS2

(2 − 23)

2.2.1 点蒸发源

假设薄膜的密度为ρ,单位时间沉积的膜厚为t,则单位时间沉积到dS2的 薄膜质量为:

dm t dS2

(2 24)

关键:选择蒸发源材料及其形状。

2.3 蒸发源的类型

很多金属材料的熔点较高,因此蒸发源的温度较高(几千℃),需要用 加热的办法实现高温。最常用的加热方式有:电阻法,电子束法,高频 法。

蒸发源的蒸发特性及膜厚分布

★ 实际蒸发源的发射特性

实际蒸发源的发射特性可根据熔融后的形态,选取

不同的膜厚蒸发公式进行理论分析和近似计算。(p33)

★ 蒸发源与基板的相对位 置配置

点源与基板相对位置 为获得均匀的膜厚,电源

必须配置在基板围成的球面中 心。

m 1 t 2 4 r

蒸发源的蒸发特性及膜厚分布 小平面源与基板相对位置 当小平面源为球形工作架

蒸发源的蒸发特性及膜厚分布

★ 点蒸发源 能够从各个方向 蒸发等量材料的微小 球状蒸发源称为点蒸

发源(点源)。

m dm d 4 m cos 2 dS 2 4 r

dS1 dS2 cos dS1 r 2 d d dS2 cos dS2 cos 2 2 r h x2

的一部分时,在内球体表面上 的膜厚分布是均匀的。

当 r 2 R cos 时,

m cos cos m t 2 r 4 R 2

厚度与 角无关,对于一定半 径 R的球形工作架,其内表面膜厚 取决于材料性质、 R 的大小及蒸发 量。

蒸发源的蒸发特性及膜厚分布

os2 d m dm dS 2 2 (h x ) l

x l/2

dσ(x,y)

m cos2 dS m h2 dS dt 2 lr l x S 2 a 2

2

蒸发源的蒸发特性及膜厚分布

基板公转加自转 多点源或小平面蒸发源

蒸发源的蒸发特性及膜厚分布 均匀膜层厚度是薄膜技术中的关键问题。取决于如下因素: 蒸发源的蒸发特性 基板与蒸发源的几何形状 基板与蒸发源的相对位置

蒸发物质的蒸发量

基本假设:

1.

薄膜物理蒸发源的特性及膜厚分布

蒸发源的热流密度

01

热流密度是影响膜厚分布的重 要因素之一。随着热流密度的 增加,蒸发速率加快,导致膜 厚减小。

02

在高热流密度区域,膜厚较小 ;而在低热流密度区域,膜厚 较大。因此,热流密度的空间 分布决定了膜厚的分布。

03

热流密度的影响还与蒸发源的 几何形状有关。在某些形状下 ,高热流密度区域可能导致局 部过热,进而影响膜厚分布。

和反射镜。

抗反射涂层

通过使用薄膜技术,可以为光学 器件提供抗反射涂层,以减少光

的反射损失。

保护层

薄膜可以作为光学器件的保护层, 防止划伤和磨损。

感谢您的观看

THANKS

数值模拟方法与软件

数值模拟方法是通过计算机软件对物理过程进 行数值计算和模拟的方法,它可以模拟薄膜的 生长过程、流场分布、温度分布等。

常用的数值模拟软件包括ANSYS、FLUENT、 COMSOL等,这些软件能够通过求解偏微分方 程或有限元方程来获得物理过程的数值解。

数值模拟方法能够预测薄膜的厚度分布、流场 分布和温度分布等,为实验研究和工业应用提 供重要的参考依据。

05 膜厚分布的控制方法

优化蒸发源的设计

优化蒸发源的结构设计

通过改变蒸发源的结构,如增加加热元件的长度、调整加热元件的间距等,来 控制膜厚分布。

优化蒸发源的材料选择

选择具有合适热导率、热膨胀系数和稳定性的材料,以实现均匀的热传导和稳 定的蒸发过程。

控制蒸发工艺参数

控制加热温度

通过调整加热温度,影响蒸发速率和蒸汽流动,从而控制膜厚分布。

基材的物理性质

基材的物理性质对膜厚分布也有一定影响。例如,基材的导热系数、比热 容和热膨胀系数等都会影响其与蒸发源的热交换。

薄膜的物理气相沉积-蒸发法资料

2.2 薄膜沉积厚度均匀性与纯度

(1)薄膜沉积的方向性和阴影效应 蒸发源几何类型: •点源:蒸发源的几何尺寸远小于基片的尺寸; – 蒸发量:

– 沉积量:

– 基片某点的沉积量与该点和蒸发源连线与基片法向的夹角有 关;

2.2 薄膜沉积厚度均匀性与纯度

• 面源:蒸发源的几何尺寸与基片的尺寸相当; – 沉积量:

2.1 物质的热蒸发

2、合金的蒸发 合金蒸发与化合物蒸发与化合物蒸发的区别与联系 联系:也会发生成分的偏差。 区别:合金中原子的结合力小于在化合物中不同原子的结合力 ,因而,合金中元素原子的蒸发过程实际上可以被看成是各自 相互独立的过程,就像它们在纯元素蒸发时的情况一样。

2.1 物质的热蒸发

合金的蒸发: • 合金薄膜生长的特点:合金薄膜不同于化合物,其固相成分 的范围变化很大,其熔点由热力学定律所决定; • 合金元素的蒸气压: – 理想合金的蒸气压与合金比例(XB)的关系(拉乌尔定律):

2.3 真空蒸发装置

优点: 1.电阻式蒸镀机设备价格便宜,构造简单容易维护。 2.靶材可以依需要,做成各种的形状。 缺点: 1. 因为热量及温度是由电阻器产生,并传导至靶材,电阻器本身的材料难免会在 过程中参加反应,因此会有些微的污染,造成蒸发膜层纯度稍差,伤害膜层的质 量。 2. 热阻式蒸镀比较适合金属材料的靶材,光学镀膜常用的介电质(dielectric)材 料,因为氧化物所需熔点温度更高,大部分都无法使用电阻式加温来蒸发。 3. 蒸镀的速率比较慢,且不易控制。 4. 化合物的靶材,可能会因为高温而被分解,只有小部分化合物靶材可以被闪燃 式蒸镀使用。 5. 电阻式蒸镀的膜层硬度比较差,密度比较低。

2.1 物质的热蒸发

由气体分子通量的表达式,单位表面上元素的净蒸发速率等于:

薄膜物理课件2蒸发源的类型

合金及化合物的蒸发

A、B两种成分的蒸发速率之比为

G A PA' GB PB ' MA MB

要保证薄膜的成分与蒸发材料完全一致,必须使

PA' PB '

MA 1 MB

这一点很难做到

合金及化合物的蒸发

当AB二元合金的两组元A-B 原子间的作用能与A-A或B-B原 子间的作用能相等时,合金即是一种理想溶液

合金及化合物的蒸发

This mean that the 2wt% Cu-Al vapor stream requires a melt with a 15:1 molar ratio of Al to Cu. In order to compensate for the preferential vaporization of Al the original melt composition must be enriched to 13.6wt% Cu. But the calculation only holds for the first instant of time. With successive loss of the volatile melt component, the evaporant flux changes in concert, and if nothing is done a graded film of varying composition will deposit, i.e., the desired stoichimetry at the substrate interface, and layers increasingly richer in Cu above it. Clearly, the desired steady-state deposition of alloys having uniform composition is not sustainable, and this fact is a potential disadvantage of evaporation methods

双源蒸发镀膜原理

双源蒸发镀膜原理

双源蒸发镀膜是一种常见的薄膜涂覆技术,其原理基于物理蒸发的现象。

1. 双源:双源蒸发镀膜主要通过两个独立的蒸发源来蒸发不同材料的原子或分子。

这两个蒸发源通常被称为源1和源2。

2. 蒸发:源1和源2分别含有不同的材料,这些材料通过加热或电子轰击等方式进行蒸发,在真空环境中将材料转化为气体态。

3. 混合:气体态的材料分子扩散到真空环境中,由于这两个源点之间的距离较近,两种材料的分子混合在一起。

4. 沉积:混合的材料分子移动到表面上的基底(通常是在衬底上),并逐渐沉积。

沉积的速度由材料的蒸发速率、蒸发温度、真空度等参数决定。

5. 形成膜层:随着材料的沉积,膜层逐渐形成,沉积的材料将衬底表面逐渐覆盖。

通常情况下,两种材料会形成连续的交替层,如ABABAB...的排列方式。

双源蒸发镀膜原理通过控制源1和源2的蒸发速率和沉积条件等参数,可以实现精确控制沉积层的厚度、组成和结构。

这种技术在光学、电子器件、传感器等领域有广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 1 cfg 2 2ef 2 g eg 3 2 2 2 2 7/2 [f g ]

(2-50)

cf 3

n=5,cos-5-蒸发器:

(2-51)

球曲面上的膜厚分布与蒸发源的各种余弦指数n的关系如

图2-13所示。一般,蒸发源的几何位置容易确定,但

蒸发器形状指数n由于受蒸发工艺影响很大,则必须通

(2-42)

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

(2-44)

(2-45)

将式(2—43)、(2—44)和(2—45)代入计算膜厚t的基本方程 式

S0 2 cos n cos t t0 ( ) S cos n 0 cos n 0

(2-46)

故在旋转中心处归一化,所得到静止球曲面的膜厚分布为

t c e cos n k1k2 t0 [ f g cos ]( n 3) / 2

过实验才能确定。

六、实际蒸发源的发射特性

利用上述几种蒸发膜厚的公式,结合具体所用蒸发源, 按其各自的发射特性,可对膜厚进行近似的计算。 发针形蒸发源或电子束蒸发源中的熔融材料为球形, 与点蒸发源近似。舟式蒸发源中,若蒸发料熔融时与 舟不浸润,从舟中蒸发时也呈球形,但位于舟源表面 处的蒸发料,使原来向下蒸发的粒子重新向上蒸发, 故与小平面蒸发源近似。蒸发料润湿的螺旋丝状蒸发 源是理想的柱形蒸发源。锥形篮式蒸发源在各圈间隔 很小时,其发射特性与平面蒸发源近似。坩埚蒸发源 可看成表面蒸发源或高度定向的蒸发源。磁控靶源可 看成大面积(平面或圆柱面)蒸发源。 蒸发源的发财特性是比较复杂的问题,为了得到较均 匀的膜厚还必须注意源和基板的配置,或使基板公转 加自转等。

对于不同的n值,即不同的蒸发器形状,膜厚分布结果不 同: n=1,cos-1-蒸发器:

t cf eg k3 t0 [ f 2 g 2 ]3/ 2

t k3 t0

t k3 t0

(2-49)

n=3,cos-3-蒸发器:

cf 2

1 3 cg 2 efg 2 2 2 2 5/ 2 [f g ]

三、细长平面蒸发源 细长平面蒸发源的发射特性如图2—9所示。下面讨论 这种蒸发源的膜厚分布问题。设基板平行放置于长度 为l的细长蒸发源,源一基距为h,与中心点距离S的 微险小面积为dS,在x一y平面上任意一点(x,y)的微 小面积为dσ,在dS与dσ之间的距离为r时,由几何关 系可得

cos h / r

m dm d 2

(2-39)

从图2—10可以看出,环源与基板平面上任意一点间的距离r 可按下式计算,即

r 2 h2 R2 A2 2 AR cos( )

r 2 R 2 A2 h2 2 AR cos h2 ( R A)2 4RA sin 2 ( 2 )

(2-34)

如果蒸发物质的密度为ρ,在某一时间内淀积到dσ的膜厚为dt, 则dm=ρdtdσ。由此可得出

m cos 2 dS mh2 dS dt lr 2 l [( x S ) a 2 ]2

(2-35)

积分后得出

ma 2 t l

2

1 2 1 2

d [( x S ) 2 a 2 ]2

dS1 dS2 cos

dS1 r 2 d

则有

d

dS 2 cos dS 2 cos r2 h2 x2

(2-22) 式中,r是点源与基板上被观 测点的距离。

所以,蒸发材料到达dS2上的 蒸发速率dm可写成

m cos dS 2 2 4 r

(2-23) 假设蒸发膜的密度为ρ;单位 时间内淀积在dS2上的膜厚为t, 则淀积到dS2上的薄膜体积为 tdS2,则

r 2 ( x S )2 a 2

a 2 h2 y 2

,

,

当蒸发物质m均匀分布在蒸发源内时,在蒸发源dS面上 的质量dm为

dm m dS l

这样.就可视dS为小平面蒸发源。所以,可参照式 (2—30)求出在dσ上得到的蒸发质量为

cos 2 d m dm dS 2 2 (h x ) l

为了对膜厚进行理论计算,找出其分布规律, 首先对蒸发过程作如下几点假设; (1)蒸发原子或分子与残余气体分子间不发生碰 撞; (2)在蒸发源附近的蒸发原子或分子之间也不发 生碰撞; (3)蒸发淀积到基板上的原子不发生再蒸发现象, 即第一次碰撞就凝结于基板表面上。

上述假设的实质就是设每一个蒸发原子或分 子,在入射到基板表面上的过程中均不发生任何 碰撞,而且到达基板后又全部凝结。显然,这必 然与实际的蒸发过程有所出入。但是,这些假设 对于在10-3Pa或更低的压强下所进行的蒸发过程 来说,它与实际情形是非常接近的。因此,可以 说目前通常的蒸发装置一般都能满足上述条件。 蒸发源的种类繁多,下面分别介绍几种最常 用的蒸发源。

dm t dS2

(2-24)

将此值代入式(2-23),则可得基板上任 意一点的膜厚

t

m cos 2 4 r

(2-25)

经整理后得

mh mh t 3 4 r 4 (h 2 x 2 )3/ 2

(2-26)

当dS2在点源的正上方,即θ=0时,cosθ=1,用t0表示原点处的 膜厚,即有

(2-40)

显然,在dS1正下方原点处的膜厚为

1 t0 (h2 R 2 )2 mh 2

(2-41)

故膜厚从O点至距O点为A处的变化率为

t (h2 R 2 )2 (h2 A2 R 2 ) 2 t0 (h A2 R 2 2 AR)3/ 2 (h2 A2 R 2 2 AR)3/ 2

一、点蒸发源

通常将能够从各个方向蒸发等 量材料的微小球状蒸发源称为点 蒸发源(简称点源)。一个很小的 球dS,以每秒m克的相同蒸发速 率向各个方向蒸发,则在单位时 间内,在任何方向上.通过如图 2-4所示立体角dω的蒸发材料总 量为dm,则有:

dm

(2-21)

m d 4

因此,在蒸发材料到达与 蒸发方向成θ角的小面积dS2的 几何尺寸已知时,则淀积在此 面积上的膜材厚度与数量即可 求得。由图可知

l x 2

l l l x x x mh 1 1 1 2 1 2 2 [ tan ( ) tan ( )] 2 la 2 a 2 ( x l ) 2 a 2 ( l x) 2 a a a a 2 2

(2-36)

整理后得

l2 l (a x ) 4

dm

m

cos d

(2-29)

式中,1/π是因为小平面源的蒸发范围局限在半球形空间。

加图2—5所示,如果蒸发材料到达与蒸发方向成θ角的小 平面dS2几何面积已知,则淀积在该小平面薄膜的蒸 发速率即可求得

dm m

cos d

(2-30)

同理,将代入上式后,则可得到小型蒸发源时,基板上 任意一点的膜厚t为

2 2 2 2

mh 2 t [ 2 2 l a

l2 l4 (a x ) (a x ) 4 16

2 2 2

1 tan 1 a

la l2 a x 4

2 2

]

(2-37)

在原点O处,由于x=0,n=h,则膜厚为

t0 m l 1 lh 1 ( tan ) 2 2 2 2 2 2 l a h (l / 4) h h (l / 4)

根据图2—12所示几何尺寸,引入以下缩写

c ( R / h) 1 (1 R / h) cos

e ቤተ መጻሕፍቲ ባይዱ (q / h) sin

f 1 (q / h)2 (2R / h)[( R / h) 1 (1 R / h) cos ]

g (2 R / h)(q / h) sin

五、球曲面基板上的膜厚分布 当蒸镀面积较大时,为获得镀层的膜厚有较好的均匀 性,除了选择合适的蒸发源以及采用旋转基板架外, 还可使基板处于球面分布状态。图2—1 2示出了这种 情况下的发射特性。这是实际生产中的一种重要选择。 因为不论采用静止的或旋转的球曲面,其上的膜厚分 布都比面积相同的平板情况有较好的均匀性。由于计 算过程相当繁杂,这里仅列出简化处理的结果。

安徽大学

薄膜物理与技术

教师 : 石市委 邮箱 : swshi@ 院系 : 物理与材料科学学院

第二章

真空蒸发镀膜

2-2 蒸发源的蒸发特性及膜厚分布

在真空蒸发镀膜过程中,能否在基板上获得 均匀膜厚,是制膜的关键问题。基板上不同蒸发 位置的膜厚,取决于蒸发源的蒸发(或发射)特性、 基板与蒸发源的几何形状、相对位置以及蒸发物 质的蒸发量。镀膜过程中对于膜厚的分布如何, 也是人们十分关心的问题。

(2-38)

四、环状蒸发源 为了在宽广面积上得到较好的膜厚均匀性,可以采用环 状蒸发源(简称环源)。在实际蒸发中,当基板处于旋转状 态时,就与此情况相类似。图2—l0为环状平面蒸发源的 发射特性示意图。设蒸发源与基板平行、并假定为细小平 面环状蒸发源。 如在环上取一单元面积dS1,则单位时间蒸发到接收面 dS2上的膜材质量为

t 1 t0 [1 ( x / h) 2 ]2

(2-33)

(2-50)

cf 3

n=5,cos-5-蒸发器:

(2-51)

球曲面上的膜厚分布与蒸发源的各种余弦指数n的关系如

图2-13所示。一般,蒸发源的几何位置容易确定,但

蒸发器形状指数n由于受蒸发工艺影响很大,则必须通

(2-42)

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

(2-44)

(2-45)

将式(2—43)、(2—44)和(2—45)代入计算膜厚t的基本方程 式

S0 2 cos n cos t t0 ( ) S cos n 0 cos n 0

(2-46)

故在旋转中心处归一化,所得到静止球曲面的膜厚分布为

t c e cos n k1k2 t0 [ f g cos ]( n 3) / 2

过实验才能确定。

六、实际蒸发源的发射特性

利用上述几种蒸发膜厚的公式,结合具体所用蒸发源, 按其各自的发射特性,可对膜厚进行近似的计算。 发针形蒸发源或电子束蒸发源中的熔融材料为球形, 与点蒸发源近似。舟式蒸发源中,若蒸发料熔融时与 舟不浸润,从舟中蒸发时也呈球形,但位于舟源表面 处的蒸发料,使原来向下蒸发的粒子重新向上蒸发, 故与小平面蒸发源近似。蒸发料润湿的螺旋丝状蒸发 源是理想的柱形蒸发源。锥形篮式蒸发源在各圈间隔 很小时,其发射特性与平面蒸发源近似。坩埚蒸发源 可看成表面蒸发源或高度定向的蒸发源。磁控靶源可 看成大面积(平面或圆柱面)蒸发源。 蒸发源的发财特性是比较复杂的问题,为了得到较均 匀的膜厚还必须注意源和基板的配置,或使基板公转 加自转等。

对于不同的n值,即不同的蒸发器形状,膜厚分布结果不 同: n=1,cos-1-蒸发器:

t cf eg k3 t0 [ f 2 g 2 ]3/ 2

t k3 t0

t k3 t0

(2-49)

n=3,cos-3-蒸发器:

cf 2

1 3 cg 2 efg 2 2 2 2 5/ 2 [f g ]

三、细长平面蒸发源 细长平面蒸发源的发射特性如图2—9所示。下面讨论 这种蒸发源的膜厚分布问题。设基板平行放置于长度 为l的细长蒸发源,源一基距为h,与中心点距离S的 微险小面积为dS,在x一y平面上任意一点(x,y)的微 小面积为dσ,在dS与dσ之间的距离为r时,由几何关 系可得

cos h / r

m dm d 2

(2-39)

从图2—10可以看出,环源与基板平面上任意一点间的距离r 可按下式计算,即

r 2 h2 R2 A2 2 AR cos( )

r 2 R 2 A2 h2 2 AR cos h2 ( R A)2 4RA sin 2 ( 2 )

(2-34)

如果蒸发物质的密度为ρ,在某一时间内淀积到dσ的膜厚为dt, 则dm=ρdtdσ。由此可得出

m cos 2 dS mh2 dS dt lr 2 l [( x S ) a 2 ]2

(2-35)

积分后得出

ma 2 t l

2

1 2 1 2

d [( x S ) 2 a 2 ]2

dS1 dS2 cos

dS1 r 2 d

则有

d

dS 2 cos dS 2 cos r2 h2 x2

(2-22) 式中,r是点源与基板上被观 测点的距离。

所以,蒸发材料到达dS2上的 蒸发速率dm可写成

m cos dS 2 2 4 r

(2-23) 假设蒸发膜的密度为ρ;单位 时间内淀积在dS2上的膜厚为t, 则淀积到dS2上的薄膜体积为 tdS2,则

r 2 ( x S )2 a 2

a 2 h2 y 2

,

,

当蒸发物质m均匀分布在蒸发源内时,在蒸发源dS面上 的质量dm为

dm m dS l

这样.就可视dS为小平面蒸发源。所以,可参照式 (2—30)求出在dσ上得到的蒸发质量为

cos 2 d m dm dS 2 2 (h x ) l

为了对膜厚进行理论计算,找出其分布规律, 首先对蒸发过程作如下几点假设; (1)蒸发原子或分子与残余气体分子间不发生碰 撞; (2)在蒸发源附近的蒸发原子或分子之间也不发 生碰撞; (3)蒸发淀积到基板上的原子不发生再蒸发现象, 即第一次碰撞就凝结于基板表面上。

上述假设的实质就是设每一个蒸发原子或分 子,在入射到基板表面上的过程中均不发生任何 碰撞,而且到达基板后又全部凝结。显然,这必 然与实际的蒸发过程有所出入。但是,这些假设 对于在10-3Pa或更低的压强下所进行的蒸发过程 来说,它与实际情形是非常接近的。因此,可以 说目前通常的蒸发装置一般都能满足上述条件。 蒸发源的种类繁多,下面分别介绍几种最常 用的蒸发源。

dm t dS2

(2-24)

将此值代入式(2-23),则可得基板上任 意一点的膜厚

t

m cos 2 4 r

(2-25)

经整理后得

mh mh t 3 4 r 4 (h 2 x 2 )3/ 2

(2-26)

当dS2在点源的正上方,即θ=0时,cosθ=1,用t0表示原点处的 膜厚,即有

(2-40)

显然,在dS1正下方原点处的膜厚为

1 t0 (h2 R 2 )2 mh 2

(2-41)

故膜厚从O点至距O点为A处的变化率为

t (h2 R 2 )2 (h2 A2 R 2 ) 2 t0 (h A2 R 2 2 AR)3/ 2 (h2 A2 R 2 2 AR)3/ 2

一、点蒸发源

通常将能够从各个方向蒸发等 量材料的微小球状蒸发源称为点 蒸发源(简称点源)。一个很小的 球dS,以每秒m克的相同蒸发速 率向各个方向蒸发,则在单位时 间内,在任何方向上.通过如图 2-4所示立体角dω的蒸发材料总 量为dm,则有:

dm

(2-21)

m d 4

因此,在蒸发材料到达与 蒸发方向成θ角的小面积dS2的 几何尺寸已知时,则淀积在此 面积上的膜材厚度与数量即可 求得。由图可知

l x 2

l l l x x x mh 1 1 1 2 1 2 2 [ tan ( ) tan ( )] 2 la 2 a 2 ( x l ) 2 a 2 ( l x) 2 a a a a 2 2

(2-36)

整理后得

l2 l (a x ) 4

dm

m

cos d

(2-29)

式中,1/π是因为小平面源的蒸发范围局限在半球形空间。

加图2—5所示,如果蒸发材料到达与蒸发方向成θ角的小 平面dS2几何面积已知,则淀积在该小平面薄膜的蒸 发速率即可求得

dm m

cos d

(2-30)

同理,将代入上式后,则可得到小型蒸发源时,基板上 任意一点的膜厚t为

2 2 2 2

mh 2 t [ 2 2 l a

l2 l4 (a x ) (a x ) 4 16

2 2 2

1 tan 1 a

la l2 a x 4

2 2

]

(2-37)

在原点O处,由于x=0,n=h,则膜厚为

t0 m l 1 lh 1 ( tan ) 2 2 2 2 2 2 l a h (l / 4) h h (l / 4)

根据图2—12所示几何尺寸,引入以下缩写

c ( R / h) 1 (1 R / h) cos

e ቤተ መጻሕፍቲ ባይዱ (q / h) sin

f 1 (q / h)2 (2R / h)[( R / h) 1 (1 R / h) cos ]

g (2 R / h)(q / h) sin

五、球曲面基板上的膜厚分布 当蒸镀面积较大时,为获得镀层的膜厚有较好的均匀 性,除了选择合适的蒸发源以及采用旋转基板架外, 还可使基板处于球面分布状态。图2—1 2示出了这种 情况下的发射特性。这是实际生产中的一种重要选择。 因为不论采用静止的或旋转的球曲面,其上的膜厚分 布都比面积相同的平板情况有较好的均匀性。由于计 算过程相当繁杂,这里仅列出简化处理的结果。

安徽大学

薄膜物理与技术

教师 : 石市委 邮箱 : swshi@ 院系 : 物理与材料科学学院

第二章

真空蒸发镀膜

2-2 蒸发源的蒸发特性及膜厚分布

在真空蒸发镀膜过程中,能否在基板上获得 均匀膜厚,是制膜的关键问题。基板上不同蒸发 位置的膜厚,取决于蒸发源的蒸发(或发射)特性、 基板与蒸发源的几何形状、相对位置以及蒸发物 质的蒸发量。镀膜过程中对于膜厚的分布如何, 也是人们十分关心的问题。

(2-38)

四、环状蒸发源 为了在宽广面积上得到较好的膜厚均匀性,可以采用环 状蒸发源(简称环源)。在实际蒸发中,当基板处于旋转状 态时,就与此情况相类似。图2—l0为环状平面蒸发源的 发射特性示意图。设蒸发源与基板平行、并假定为细小平 面环状蒸发源。 如在环上取一单元面积dS1,则单位时间蒸发到接收面 dS2上的膜材质量为

t 1 t0 [1 ( x / h) 2 ]2

(2-33)