公司仓库6S与目视化看板管理方案(整理).ppt

6S管理目视化工作ppt课件

6S管理目视化工作手册(办公区域)

6 办公区域6S管理的推进步骤

6.1 整理——区分必需品与非必需品

6.1.1为确保办公区域的优美,需每日循环整理 办公现场,区分 必需品与非必需品,及时清除非必 需品。所谓必需品是指在工作 中经常使用的物品, 如果没有它,就必须购入替代品,否则影响 正常工 作的物品。而非必需品则可分为两种:一种是使用 周期较 长的物品,例如1个月、3个月甚至半年才使 用一次的物品;另一 种是对目前的工作无任何作用 的,需要报废的物品。

下班后应有专人检查灯具、电脑、饮水机、空 调等是否已关闭电源,窗门 等是否妥善关闭。

6S管理目视化工作手册(办公区域)

6.6 素养——对于规定了的事情,大家都按要求去执行,并养成 一种习惯

6.6.1 6S的最终目的是为了提高员工的素质,员工 素质的高低 只能通过行为来判断。 素养具体可表现为: 遵守规章制度,按 标准作业; 主动、积极、认真对待工作; 不断改善,用于创新; 为他人着想,为他人服务。

6S管理目视化工作手册(办公区域)

6.2.2.1

办公区域办公桌面定置管理

6.2.2.1.1 主机右置

①茶杯应放置在办公桌左前方,距离办公桌左 边缘400㎜,杯柄向右与办公桌前边 缘方向平行。

②电话机应放置在办公桌前方,距离办公桌左 边缘650㎜,电话机前侧靠住前隔板, 垂直放置。

③电脑显示器屏幕朝向操作人员,显示器屏幕 在桌面的投影线与办公桌后边缘成 45°夹角。

柜名)。长×高规格为:9cm×6.5cm。

6S管理目视化工作手册(办公区域)

6.2.3.2 桌面文件架标识 使用范围:文件架、文件框、多层文件架(其 他物品柜根据实际情况更改

柜名)。长×高规格为:6.5cm×4cm,亦可根据文件架 原标识贴实际大 小调整。

6S与目视管理PPT课件( 34页)

步骤一:整理的定义

移除所有的生产现场不需要的东西. – 不是仅仅移除您知道从来不需要的东西 – 不仅仅是您简单地安排东西的工作方式 如果您整理:您仅仅移除暴露不需要的东 西—“什么时候怀疑,就整理它。

步骤一:整理的好处

工作场所成为很少的拥挤和容易去工作 料架与柜子不必要的物品被清除,取消阻碍 员工沟通的高墙 很少的时间寻找物料与工具 清除不必要机器,减少维护费用 改进操作流程

a Moved to Red Tag Location Disposition/Evaluationb Disposed of

c Moved to More Suitable Location d Left exactly where it was

步骤一:案例讨论

某印刷区域,在产量没有增加情况下,面积增加了好几倍,但没过 多久,公司领导发现,空间仍然不够用。于是,开始在厂房之间搭 建天棚作为临时物料放置区,希望等有空余地方的时候再拆掉这些 临时区域。但是,公司领导却发现,堆放的物品依然越来越多! 看完上面这个案例后,您有何感想?您认为这个区域的问题出在什么 地方?如果您作为该区域负责人,您打算如何做?请简要阐述您的 观点。

步骤三:怎么做清扫

确定清扫的目标—我们应该清扫什么? 建立一个计划和安排负责人; 建立规则,保证每班次清扫流程; 建立定期对设备检查和维护的目标。

步骤三:怎么做清扫:清扫任务分派

清扫计划 – 详细定义每一区

域、频次、详细 责任人

步骤三:案例讨论

步骤四:安全的定义

所谓安全,就是通过制度和具体措施提升安 全管理水平,防止事故的发生; 加强员工安全意识,更加注重安全细节管理。

步骤一:怎么样做整理

使用”红牌“ 简单规则:

6s目视化管理及分类(PPT77页).pptx

物品目视管理

明确物品的名称及用途 决定物品的放置场所,容易判断。 物品的放置方法能保证顺利地进行先入先出 决定合理的数量,尽量只保管必要的最小数量,且要防止断

学习、挑战和超越

改 善

欲望的改善事例! 后

• 可视化的事物

效 果

……

改善景点介绍 改善人:张三

THE END

9、春去春又回,新桃换旧符。在那桃花盛开的地方,在这醉人芬芳的季节,愿你生活像春天一样阳光,心情像桃花一样美丽,日子像桃子一样甜蜜。21.2.221.2 10、人的志向通常和他们的能力成正比例。22:43:1022:43:1022:432/2/2021 10:43:10 PM 11、夫学须志也,才须学也,非学无以广才,非志无以成学。21.2.222:43:1022:43Feb-212-Feb-21 12、越是无能的人,越喜欢挑剔别人的错儿。22:43:1022:43:1022:43Tuesday, February 02, 2021

出水

安全目视管理

安全警戒区 注意有高差、突起之处 作业安全指引

品质目视管理

防止因“人的失误”导致的品质问题

目视管理之管理看板

★车间方针看板 ★主要指标看板 ★改善提案看板 ★优秀员工看板 ★公告栏看板 ★学习园地看板 ★办公室看板 ★“我的区域”、“我的设备” ★改善景点

案例1(续):目视管理

上限

150

管理范围

100

投入范围

50

下限

水准Ⅱ:管理范围及现在的状况一目了然

案例1(续):目视管理

精选6S生产现场目视管理要求概述PPT106页

桌面的划分7mm蓝色胶带 实心线

F----绿色使用区域

人行道上的人行指示

定置区明确划分

G----白色使用区域

区域划分标识

临时存放标识牌

标识暂时存放物品的名称、数量、责任人和截止时间蓝底配白色黑体字,白底配蓝色黑体字,长/宽尺寸为315mm/220mm标识牌上下部分比为1/3用水笔工整填写

优秀员工看板

1. 制作管理看板,内容包括:每月的优秀员工的肖像照片和事迹,每月评选一次,如图所示。2. 规格:长2000mm×宽1500mm,材料:万通板底料,不锈钢架子。3. 文字和线条用即时贴材料,字体大小自选。4. 设置在部门重要通道旁,无支撑架时,悬挂在离地面600mm处的墙面。5. 在看板右上角张贴管理责任人标签。

目录

0. 标识颜色含义地面标识楼梯工位器具零件工具工装设备

工艺文件目视板工作角厂房内空间 库房 清扫工具

0. 标识颜色含义

各种标识颜色的含义

A红色: 表示禁止,停止,消防和危险;不良品区、警告、安全管制BCD黄色: 表示注意和警告;一般通道、区域线E蓝色: 表示指令和必须遵守的规定F绿色: 表示通行,安全;料区、合格成品区G白色:表示工作区域、待处理区、暂存区H黄黑条纹: 表示需特别注意注意:以上为较为通用的颜色要求,不同的公司或制造厂可以有其自身的规范,但就一个公司、或一个厂而言,必须注意统一。

元器件基础知识揭示

管理看板的设计

1. 制作管理看板,内容包括:部门介绍、组织结构图、年度方针战略、年度目标、每月计划,车间计划每月要更新,如图所示。2. 规格:长2000mm×宽1500mm,材料:万通板底料,不锈钢架子。3. 文字和线条用即时贴材料,字体大小自选。4. 设置在部门重要通道旁,无支撑架时,悬挂在离地面600mm处的墙面。5. 在看板右上角张贴管理责任人标签。

49页办公室工厂仓储工作现场现场管理实施6S标准方法与技巧培训PPT课件

6S 7S

2S 5S

10S

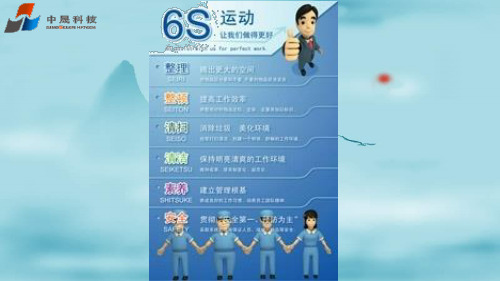

整理 整顿 清扫 清洁 素养 安全 节约 效率 服务 坚持

Seiri Seiton Seiso Seiketsu Shitsuke Safety Saving Speed Service Shikoku

6

6S的作用

1

6S的对于企业的作用,总结起来有以下六点:

2

3

提升企业形象

1、操作不当

带电作业、起吊不牢、摆放不牢

2、未能安全作业

带手套作业、不带帽作业、穿高 跟鞋

3、机械碰伤

通道不畅、铁器毛刺、货物周转碰 撞

4、化学损伤; 5、电器击伤; 6、食物中毒; 7、劳保不当;

27

Part

6S推进的方法步骤

6个S之间的关系

6S管理各阶段主 旨

6S管理的精髓 6S管理工作推进

6S管理的实施原则

2、请您把如下东西请出办公室:

外衣、私用物品、饭盒、水果、点心、运 动鞋、棋类……

4、请您把如下东西请出仓库:

垃圾、废包装箱、废弃物、生活用品、个人用品、……

处理建议:

利用程度

低

中

高

必需的程度(使用频率)

过去一年都没有使用的物品 在过去的6~12个月中,只使用一次以上的物品

在过去的2~6个月中,只使用过一次的物品 一个月使用过一次以上的物品

注意以下几点:

1 6S的针对现场的,最主要是针对生产现场; 2 6S的对象是全体人员,尤其是领导要带头; 3 6S的每天的工作,不是运动; 4 6S的工作是通过量的积累以达到质的变化; 5 6S通过每人每件事情操作到位提升整体水平,个别员

工出现差异显而易见;

5

6S延伸与发展

《仓库的6S管理》课件

分类存放

将物品按照类型、用途等进行分类, 并存放在相应的区域,以便快速找到 所需物品。

定位摆放

为每个物品设定固定的摆放位置,并 严格按照规定的位置进行摆放,确保 物品归位方便快捷。

整洁有序

保持工作场所整洁,及时清理杂物和 垃圾,确保工作区域内的物品始终处 于有序状态。

整顿的注意事项

定期检查

责任到人

《仓库的6s管理》ppt 课件

CONTENTS

目录

• 仓库6S管理概述 • 整理(Sort) • 整顿(Straighten) • 清扫(Sweep) • 清洁(Sanitize) • 素养(Sustain) • 安全(Safety)

CHAPTER

01

仓库6S管理概述

6S管理的定义

6S管理是一种起源于日本的现场管理方法,包括整理(Sort )、整顿(Straighten)、清扫(Sweep)、清洁( Sanitize)、素养(Sustain)和安全(Safety)六个方面。

制定清洁计划

根据仓库的布局和设备设施情况, 制定合理的清洁计划,包括每日、 每周、每月的清洁任务和时间安排

。

A

B

C

D

清洁效果的检查

定期检查清洁效果,确保仓库的整洁和卫 生。

清洁流程的执行

按照清洁计划进行日常清洁工作,包括地 面、墙面、设备、货架等各个区域的清洁 。

清洁的注意事项

安全第一

在清洁过程中,要特别注意安全 问题,如防止滑倒、防止触电等

及时处理

一旦发生安全事故,应立即启动应急预案,采取有效措施控制事态发展,减少损失。同时要查明事故 原因,总结经验教训,防止类似事故再次发生。

THANKS

感谢观看

{5S6S现场管理}现场6S管理目视化管理PPT41页

一、现场6S 管理的实质——目视化管理⏹据说人与人之间的交流是按照视觉60%;听觉20%;触觉15%;嗅觉3%;味觉2%这个比例完成的,这正说明了依靠视觉进行管理,即一目了然的管理之重要性。

⏹ 6S管理法具体体现在一目了然的管理上.(现场管理的实质:目视化管理)一、6S包括的内容:6S就是整理、整顿、清扫、清洁、素养、安全六个项目。

如果没有实施6S ,触目可及就可感受到现场的肮脏,例如地板沾点垃圾、油渍或废削等,天长日久就会形成污黑的一层。

零件与箱子直接堆放在地上;配送材料的车辆在狭窄的空间里游走。

再如,好不容易引进的新设备也未加维护,经过数个月之后,也变成了不良的设备。

要使用的工具也不知道放在何处等等,呈现了肮脏与零乱的景象。

整顿这样的工厂,最好的特效药就是吃效果非常好的6S,最为适合。

作业指导书6S便于操作,且能改善种种疑难杂症,任何时间使用均能维持良好效果,无副作用。

[成分]整理、整顿、清扫、清洁、素养、安全[功效]任何疑难杂症均有效[用法]另加说明。

※注意:一旦开始服用,请继续,切勿中途停止。

二、6S的定义整理:留下必要的,其它都清除掉;区分要与不要的东西,现场除了必要的东西以外,一切都不放置。

整顿:对留在现场的物品进行定位、标识、分类。

(有物必有位,有位必标识,有标识必分类);任何人所要的东西都能清扫:不管看得见看不见,所有地方都必须清扫干净。

马清洁:维持成果,保持亮丽;贯彻整理、整顿、清扫整个过上取出。

程。

素养:养成良好习惯遵守规则,有美育。

安全:一切工作以安全为前提。

三、6S的效用1 .6S是最佳推销员※会被顾客称赞为干净的工厂,乐于下定单。

※由于口碑相传,有很多人来工厂进行参观学习。

※清洁明朗的环境,会使大家希望到这样的工厂工作。

2 . 6S是节约家※降低很多不必要的材料以及工具的浪费。

※降低订购时间,节省很多宝贵的时间。

6S也是时间守护者(Time keeper)。

※能降低工时,交货不会延迟。

精选公司仓库6S与目视化看板管理方案PPT34页

• 3、有利于盘库

改善前

改善后

货架物品管理卡

仓库看板(示例)

仓库看板(示例)

仓库看板(示例)

物资仓储与配送管理实施细则 检查表

眼睛看得见的管理

6S管理要素做法

6S各要素

推行要领

1.工作场所(范围)全 面检查

2.制定{要}和{不要} 的判别基准

1S 整理 3.不要物品的清除

4.要的物品调查使用频 度,决定日常用量

5.每日自我检查

6S各要素

推行要领

1.前一步骤整理的 工作要落实

2.需要的物品明确 放置场所

2S 整顿 3.摆放整齐、有条 不紊

• 9、各类标识:区域标识、警示标识、引导标识、 管理卡、料签等。

库房最主要的是对库存物资进行管理的相关标 识。设置标识的目的如下:

• 物品的标识要达到以下目的:

• 1、看了就能够立即明白物品是什么,即在 实物上进行识别,具体指出物品名称、数 量、入库时期、品牌、现有状态。(正常 库存、特储、积压、报废等)

• 2、 看板 看板就是表示使用的物品放置场所等 基本状况的表示板,如它的具体位置在哪里?做 什么,数量多少,谁负责,甚至说,谁来管理等 等重要的项目,让人一看就明白。 同时可以一目 了然地发现异常状态及问题点的管理方式的一种 管理工具——“用眼睛来管理”)等。

目视化管理做法

• 3 、操作流程图 描述工序重点和作业顺序的简 明指示书,也称为步骤图,用于指导作业。在看 板管理上可以放置操作流程图

• 1、 标识不明确或没有标识,定置管理更是没 有合理规划好。

6S目视化管理规范-格式可转换PPT

目视化标准

项目

可视化标准

定位

45mm

定位

45mm

适用对象

消防区 危险区 化学品区 废品区 不合格品 区

合格品区

示例 长*宽 : 1*1m

内部文件

规格(mm)

45 45 45 45 45 10 45 45 45 45 45 45 间隔50/45度 间隔50/45度 间隔50/45度 45

内部文件

要求

实线 实线 虚线 实线 虚线 实线 实线 实线 实线 实线 实线 实线 实线 实线 实线 实线

基准颜色

目视化标准

项目

可视化标准

区划线

45mm

定位

6S-目视化标准规范

目视化管理规范

➢ 颜色标准

适用项目

一般区域线 辅助通道线 开门线 周转区域线 垃圾桶清洁工 具 桌面物品定置 线 待不检合区格区

消防区 危险区域 废品区 化学品区 配电柜区 地桩/护栏/围 栏 线合槽格区

颜色名称

黄色 黄色 黄色 黄色 黄色 黄色 黄色 红色 红色 红色 红色 红色 黄/黑 斑马线 黄/黑 斑马线 黄/黑 斑马线 绿色

150mm150mm Nhomakorabea45mm

45mm

适用对象

车间主要通道 流水线间通道 辅助通道线 周转区域线 待检区

示例

机台/设备/工作台

内部文件

目视化标准

项目

定位线

可视化标准

50mm 45mm

50mm

定位线

45mm 45mm

适用对象

开门线

示例

垃圾桶清洁工具

定位线

45mm

内部文件

配电柜区 线槽 地桩/护栏/围 栏

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.要的物品调查使用频 度,决定日常用量

5.每日自我检查

1.前一步骤整理的 工作要落实

2.需要的物品明确 放置场所

2S 整顿 3.摆放整齐、有条 不紊

4.地板划线定位

5.规订废弃物处理 办法

优选文档

19

6S管理要素做法

6S各要素

推行要领

1.建立清扫责任区 (室内、外)

• 4、制度流程不合理,或执行制度不严,没有 检查机制。

• 5、只有被动考核,没有主动管理争收益。

优选文档

3

仓库6S与目视化看板管理

• 为什么要专业化管理 • 目标 • 现状 • 怎么做

优选文档

4

库房专业化管理目标

• 1、保证库存及出库的准确性 及时高效的盘库。 • 2、能及时发现库房问题 ,保证帐面实物相符,

• 8 、管理看板 管理看板是把希望管理的项目,通 过管理板展示出来,使管理状况众人皆知。是提 高管理透明度非常重要的工具。

• 9、各类标识:区域标识、警示标识、引导标识、 管理卡、料签等。

库房最主要的是对库存物资进行管理的相关标 识。设置标识的目的如下:

优选文档

24

• 物品的标识要达到以下目的:

• 5、 提醒 用于防止遗漏。比如对新进待检,已检 不合格品,质疑物资等这些物资的记录都统称为 提醒,也需要在管理看板上简单记录,记录时需 注明日期,下一步做法。

优选文档

23

目视化管理做法

• 6、 区域线 区域线就是对放置场所或通道等区 域,用线条把它画出。

• 7、 警示线 就是在仓库或其它物品放置处用来表 示最大或最小库存量的涂在地面上的彩色漆线。

6.危险物品、区域特别提示

7.保障库房安全,保证员工在生产 过程中的健康与安全。杜绝事 故苗头,避免事故发生。

优选文档

21

目视化管理做法

• 目视化具体包括:

•中非必需品, 挂红牌的活动又称为红牌作战。

• 2、 看板 看板就是表示使用的物品放置场所等 基本状况的表示板,如它的具体位置在哪里?做 什么,数量多少,谁负责,甚至说,谁来管理等 等重要的项目,让人一看就明白。 同时可以一目 了然地发现异常状态及问题点的管理方式的一种 管理工具——“用眼睛来管理”)等。

仓库6S与目视化看板管理

• 为什么要专业化管理 • 目标 • 现状 • 怎么做

优选文档

1

为什么要专业化管理

• 1、 物料存储位置不明确,要用的急用的物 料经常找不到或要花很长时间才能找到?

• 2、 找到的物料经常性与需要的物料不相符 (数量、规格)?

• 3、 仓库的场地经常性不够用?

• 4、是不是获取正激励机会几乎没有?

• 5、涉及到出货相关的奖金被扣事件都有份, 荣誉感极低。

优选文档

2

出现上述情况的原因在哪里?

• 1、 标识不明确或没有标识,定置管理更是没 有合理规划好。

• 2、库存暂时无用的物料过多,没有科学合理 的规划仓库用地及对物料进行有效的定置管理。

• 3、没有运用科学的管理方法或对科学的管理 方法知之甚少。如;6S管理、看板管理等等!

25

优选文档

26

改善前

改善后

优选文档

27

优选文档

28

货架物品管理卡

优选文档

29

仓库看板(示例)

优选文档

30

仓库看板(示例)

优选文档

31

仓库看板(示例)

优选文档

32

优选文档

杜绝出入库错误。 • 3、创造良好的仓储环境,保证库房人员和物

资的安全 • 4、提高效率,降低强度 最短时间找到物资,

最短时间上架和出库。 • 5、合理利用空间,提高单位面积利用率,美

化工作环境。 • 6、创建模范车间,提升荣誉感,提高工作地

位,创造激励条件。

优选文档

5

仓库6S与目视化看板管理

• 为什么要专业化管理 • 目标 • 现状 • 怎么做

优选文档

16

目视化管理

• 目视化管理能让流程更加直观,使 内部的信息实现可视化,并能得到 更有效的传达,从而实现管理的透 明化。也叫作:

眼睛看得见的管理

优选文档

17

优选文档

18

6S管理要素做法

6S各要素

推行要领

6S各要素

推行要领

1.工作场所(范围)全 面检查

2.制定{要}和{不要} 的判别基准

优选文档

20

6S管理要素做法

6S各要素

推行要领

1.制订有关规则、规定

2.制订礼仪守则

3.教育训练 5S 素养

4.推动各种激励活动

5.遵守规章制度

6.敬业爱岗,与人为善

6S各要素

推行要领

1.电源开关、风扇、灯管损坏及时 报修

2.物品堆放、悬挂、安装、设置不 存在危险状况

4.特殊作业无上岗证严禁上岗

6S 安全 5.正在维修或修理设备贴上标识

优选文档

22

目视化管理做法

• 3 、操作流程图 描述工序重点和作业顺序的简 明指示书,也称为步骤图,用于指导作业。在看 板管理上可以放置操作流程图

• 4、警示 就是让现场的作业人员明白,也知道他 的不良的现象及后果。一般是放在人多的显著位 置,让人一看就明白,这是不能够正常使用,或 不能违规操作。

• 1、看了就能够立即明白物品是什么,即在 实物上进行识别,具体指出物品名称、数 量、入库时期、品牌、现有状态。(正常 库存、特储、积压、报废等)

• 2、物品可以立即取出,使用后能正确放回 原位,不会忘记也不会放错,即使放错或 忘记了,也能很容易辨别出来根据物品的 不同类型。

• 3、有利于盘库

优选文档

2.开始一次全库区的 大清扫

3S 清扫 3.每个地方清洁干净

4.清除需改善修复死 角

5.建立清扫基准,作 为规范

6S各要素

推行要领

1.落实前面工作

2.制订目视管理及看 板管理的基准

3.制订6S实施办法 4S 清洁

4.制订检查考核方法

5.制订奖惩制度,加 强执行

6.主任带头巡查,带 动全员重视6S活动

优选文档

6

优选文档

7

优选文档

8

优选文档

9

优选文档

10

优选文档

11

优选文档

12

优选文档

13

优选文档

14

仓库6S与目视化看板管理

• 现状 • 为什么要专业化管理 • 目标 • 怎么做

优选文档

15

6S管理

• 6S管理可以用下面几句顺口溜来描述: • ●整理:要与不要,一留一弃; • ●整顿:科学布局,取用快捷; • ●清扫:清除垃圾,美化环境; • ●清洁:洁净环境,贯彻到底; • ●素养:形成制度,养成习惯; • ●安全:遵守制度,消除隐患。