精密连接器模具设计技巧

浅谈圆形连接器尾部塑封标准化及其塑封模具设计要点

《装备维修技术》2021年第13期浅谈圆形连接器尾部塑封标准化及其塑封模具设计要点刘广明(苏州华旃航天电器有限公司,江苏 苏州215000)摘 要:车载、地面设备为主的电缆使用环境由于有较高的多余物防控要求,因此在此类环境中使用的电缆端接防护非常重要。

针对此类环境,连接器尾部塑封工艺作为一种可靠性好、制作成本低廉、适用于批产的端接防护工艺被广泛应用。

本文以圆形连接器尾部塑封工艺标准化为主要探讨对象,以塑封连接器尾罩设计、连接器塑封体外形设计、塑封模具通用设计要求几部分内容展开,对圆形连接器尾部塑封设计标准化及其塑封模具设计通用性要求进行浅谈及归纳整理。

关键词:塑封连接器尾罩设计;连接器塑封体外形设计;塑封模具通用设计要求一、塑封相关设计主要依据准则如下:(a)类比法。

类比法可称为借用法或对比法,这是设计产品常用的方法,即设计新产品的结构和零部件时,一般都采用原有的类似产品或零部件结构进行相应的对比,借用原有的产品设计方法和设计经验,作为新设计的参考依据。

(b)继承性和先进性原则。

电缆塑封尾罩设计首先应认真分析已有类似产品在设计上的先进性以及独到之处,根据需要可移植到新的设计中来,这就是设计的继承性原则。

(c)原材料、标准件选用原则。

在满足连接器使用性能的前提下,应尽可能地选用工厂里常用的或市场上容易采购的材料,可以降低原材料的采购成本,从而降低产品的生产成本,缩短研制、加工周期,但选用的材料性能必须符合科研任务书、研制合同等要求。

(d)可加工性和工艺性原则。

电缆塑封尾罩设计后需要经过加工才能形成产品,所以,设计的零部件应具有可加工性,即设计零部件时,应考虑工厂的实际加工工艺水平,如机械加工工艺、电镀工艺、模具工艺(冲压工艺、塑压工艺)、装配工艺水平。

(e)经济性原则。

设计选用零件材料的公差等级、零件的线形尺寸公差、形位公差、零件加工的表面粗糙度等级时,在满足功能结构的前提下,应遵循经济型原则。

(f)最差情况设计。

连接器molding工艺流程及原理

连接器molding工艺流程及原理下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!连接器molding工艺是一种将塑料等材料通过注塑成型的方式制成连接器的过程。

(整理)精密模具设计要点

精密注射模具设计要点随着电子、电信、医疗、汽车等行业的迅速发展,对塑件的精度、性能要求也越来越高、精密注射成型要求塑件不仅具有较高的尺寸精度、较低的翘曲变形,而且还要有优异的光学性能。

注射成型是最重要的塑料成型方法之一,如何提高注射成型技术水平,生产出高精度的塑件,创造高附加值的产品,模具设计是重要环节。

在精密注射成型模设计中,除了应考虑一般模具设计事项外,还要特别考虑如下事项。

2 适当的模具尺寸精度2.1 塑件尺寸精度与模具尺寸精度的关联根据塑件图考虑模具设计、模具制作和塑件成型过程。

首先从塑件图面尺寸求得模具图面尺寸,然后按模具图面尺寸制作模具,得到模具实际尺寸,再由模具得到成型塑件。

但问题是如何保证塑件实际尺寸在图面所要求尺寸公差内。

2.2适当的收缩率即使同一树脂收缩率也会因成型条件不同而不同,精密成型要求收缩率变化小,预计收缩率和实际收缩率尽可能无差异。

当前收缩率的确定主要是通过整理以往类似塑件的实际收缩率来推定,也有用实验模求实际收缩率,再经修正,设计制作生产模。

但完全恰当地推定收缩率几乎是不可能的,不可避免地要在试模后修正模具。

为便于模具修正,在设计模具凹部尺寸时应将收缩率取小值,设计凸部尺寸时将收缩率取小值,设计凸部尺寸时将收缩率取大值。

3 防止产生收缩率波动精密注射成型必须以确定的尺寸作为制怍模具的前提。

然而,即使模具尺寸一定,塑件实际尺寸也会因实际收缩率不同而不同,所以在精密注射成型中,收缩率控制十分重要。

3.1 影响收缩率的主要因素模具尺寸可由塑件尺寸加上收缩率求得,所以在模具设计时需考虑影响收缩率的主要因素。

影响收缩率的主要因素有:①注射压力;②树脂温度;③模具温度;④浇口截面积;⑤注射时间;⑥冷却时间;⑦塑件壁厚;⑧增强材料含量;⑨定向性;⑩注射速度。

但塑件成型后仍然存在收缩,影响成型后收缩的主要因素有内部应力、结晶度、温度、湿度等。

(1)注射压力的影响。

注射压力对收缩率影响很大,注射压力大,收缩率小,塑件实际尺寸较大。

连接器端子精密级进模设计

图 1 连接器端子

边 间 隙 00 3 .0 mm, 定 板 单 边 间 隙 00 5 固 .0 mm, 卸

间隙小 于 冲裁 间 隙 , 保证 凸模 顺利 进 入 凹模 , 以 定 板采 用较 大 间 隙避免 过定 位 。模 具工 作 部分 采 用镶 拼结 构 , 模 采 用压 板形 式 固定 , 模 设 凸 下

作者简介 : 林志超(9 6 )男 , 1 8一 , 本科在读 , 主攻机 电一体 化

l 6

l 7

1 8

l 9

图 2 接触端子 冲压工位排样图

—

—

—

—

—

—

一

①

①

— — 一

②

② ③

2 0 1 9 1 8 1 7

③

一

f {

◎ ◎ /⑥ ◎ ◎ ! ⑨ ! !

文 章 编 号 : 6 2 01 12 1 0 — 0 7 0 1 7 — 2 (0 0) 3 0 6 — 2

连 接 器 端 子 精 密 级 进 模 设 计

林 志 超 。王 蕾 ( 州学 院 机 械 工程 学 院 , 江 台州 3 80 ) 台 浙 1 0 0

摘 要 : 析 了连 接 器 端 子 冲 压 成 形 的 工 艺 特 点 , 绍 了其 工 位 排 样 设 计 和 模 具 结 构 设 计 , 分 介 以及 凸 、 模 等 凹

连接器 端 子是 一种 复杂 的 , 工 方法 是 集 冲裁 、 加

弯 曲 、 部 成形 等 冲压基 本 工序 为一 体 的 , 生 产量 局 且

较 大 的 电器 接 插 件 。 据 它 的技 术 要 求 和 生 产 批 量 , 根 制 造 该 类 端 子 往 往 采 用 多 工 位 精 密 级 进 模 ,在 高 速 冲 床 上 实 现 冲压 。 此 , 模 具 设 计 关 键 是 冲 压 工 因 其

连接器产品设计细节重点

e、其他类型:

单面接触有外框

单面接触

双面接触

环型接触

B 、挂钩基本形状有以下几种:

a:背部刺破式:

A尺寸控制端子脱落; B尺寸控制端子在 Housing内的窜动。 (一般窜动为0.15 ~ 0.25mm左右较合适)

此处尽量避免尖角,防止刮破胶体保持力变小;

尽量做水 平,保持 力可增大;

此处做成异型或增加加强筋,增强保持力。

e尺寸要设计合适

PIN太长 顶到端子

PIN太短 接构挂钩拉力较小,一般不采用。

c:挂钩为产品成型框口部份:

注:此种挂钩拉力大小,一般与塑胶相关较大。

d:挂钩为翅膀式:

挡片---防止 弹片不反弹。

二、Housing的设计: 1 、相关匹配尺寸:

A、端子与Housing匹配;

B、 Housing与Wafer匹配。

A、端子与Housing匹配;

弹片增加加 强筋

改变其拔出力的通常做法:

弹片内测压一凹槽形成利 角,增加与PIN针的抓力。 不利点:PIN针容易刮损

以上2种可以通过调整弹片外 的挡片来改变插拔力大小。

控制C尺寸,使其与Housing 壁接触或不接触来改变插拔 力大小。

注:改变材料硬度,也可以改变插拔力大小。

b:弹片外无框口:

•端子在Housing内腔窜动

尺寸D设为0.15~0.25mm 较合适。

•窜动太小会导致胶体弹

片不回位,端子可能脱 落。

•窜动太大端子向上移动

的距离较多。

•端子与Wafer的PIN接触

区域减少,易导致产品 瞬断或接触不良现象。

B、 Housing与Wafer匹配:

•A尺寸一般设计为:0.075左右(单边间隙) ;

关于连接器端子模具的加工工艺分析

关于连接器端子模具的加工工艺分析摘要:连接器在电子产品、电脑、汽车以及网络通讯电子三“c”产品等很多行业中都有大量的使用,而端子是连接器的最主要的零件之一,因此端子的加工工艺水平的高低和质量的优劣对连接器的质量和使用寿命有重要影响。

本文主要阐述了电脑用连接器端子模具的加工工艺,对其加工过程中常见的问题进行总结和分析,并提出双面剪切技术在电脑连接器端子模具加工中的运用。

关键词:连接器;端子模具;加工工艺;常见问题;促进企业发展随着社会的飞速发展的科技的迅猛进步,电子产业也获得了长足的发展,连接器端子模具的应用领域范围也在不断的扩大,据数据统计结果显示,全球连接器运用普遍的几个领域分别是汽车、电脑、通信、工业、航天与军用等,随着电子产品的发展,人们对于其功能、精度、体积、成本等都有了越来越高的要求,作为电脑连接器的主要组件之一的端子,其成型模具的加工制造也逐渐变得越来越精准,在其步距、材料厚度等方面的要求也越来越严格。

1.电脑连接器端子模具加工工艺流程电脑连接器端子模具有其基本的结构,它的主体结构采用九块模板组合而成,主要工作部分零件材料采取高碳钢、合金钢;上模座、盖板和下模座采用s50c钢(或者45钢)材料制成。

模具整体采用的是预压式结构,其主要特点是卸料弹簧位于上模座内,这种设计形式与传统的设计形式(卸料弹簧位于上模板与卸料板之间)相比,一是能够使卸料板在拆卸或者锁紧的时候能够有效的保持平衡状态,避免发生倾斜现象;二是在冲压生产中,如果遇到材料误传送或者废料上升等问题,能够有效保持凸模与卸料板和凹模之间的配合间隙不发生变动,使生产加工中出现的小故障对模具的寿命以及精度的影响作用降低至最小程度;三是细小折弯凸模、凹模还有卸料部位都是采用镶块式结构,这有利于后续冲压生产中模具的维护工作,并且还能为制造过程中工程的改变提供方便。

模具的加工制造首先要进行模具设计工作,待设计经审查和核准之后,才能进行模具加工。

电器配件固定座模具设计

电器配件固定座模具设计

电器配件固定座通常是用于固定电器元件的底座,因此需要设计一个稳定、牢固的模具。

下面是一些设计建议:

1. 考虑底座的形状和尺寸,以适应不同大小的电器元件。

底座的形状一般应该是平坦的,以便元件能够平稳地固定在上面。

2. 考虑使用的材料。

一般情况下,电器元件的固定座应该使用高强度的合金材料或者塑料材料来制作,能够在长期使用中保持稳定性和耐久性。

3. 将模具的尺寸和设计与底部的固定器件相匹配。

固定座的选型不仅要考虑元件的大小,还需要考虑到其支持力和承重能力以及耐久性。

4. 为模具设计多种不同的固定方式。

例如,可以在模具上设置多个固定螺丝孔,用于固定不同种类和大小的电器元件。

5. 测试和调整模具以确保底座和电器相互适配,可以使用模拟软件模拟模具和实际使用情况的相关参数,也可以通过实际生产测试来完善模具设计。

总体而言,电器配件固定座模具设计需要考虑材料、尺寸、固定方式、适配性等因素,以便达到稳定、可靠、耐久的固定效果。

连接器模具设计FOXCONN

黃 建 森 修撰

FOXCONN HON HAI PRECISION IND. CO., LTD. 主題 SUBJECT ECN. No. 模具設計 MC-XX-XXXX

要求精確處 單邊加 片頂針

B/MⅡ INJECTION MOLDING 規範編號 EWM-XXX-XXX REV. X1 PAGE 5/13

22. 材料及熱處理: i. 模板:S55C(不做熱處理) 。若使用熱處理材料則太硬,容易於閉鎖模時損害成型機台。 ii. 公母模板: RAMAX – 抗鏽能力優 PDS 5 – 抗鏽能力良 RAMAX 單價高過 PDS 5 數倍,現時多採用 PDS 5 以節省成本。 SKD 61 HRC 53°- 對靠件、邊件用 iii. 模仁: VIKING HRC 58°- 對插件用 STAVAX(預硬鋼)- 韌性高,少用 若遇易產生腐蝕氣原料,則會多加氮化或鍍鈦處理。 RAMAX、VIKING 皆為 Sweden Assab 公司生產。 頂針:SKH 51

一支導柱偏心 防呆 至少 或板厚的 倍

楔塊

定位銷 可設計在 上

導柱、 導套不一定設計在哪一邊, 主要以模板面上的空間為主要考量 (導套孔較大, 而導柱孔較小) 。 定位導柱原則上盡量做在 block 上(兩個 block 者) ,也可在 block 上用錐形定位器。 楔塊高度尺寸不必太準,不能太高(合模時會與分模面碰撞) ,也不能太低(逼不緊) 。

公模仁:Core pin 盡量保持一致性,大量製造時可降低成本。

母 母

公 對插 對靠

公

17. 頂針孔的設計原則:頂針主要分為圓頂針及片頂針兩種。 i. 圓頂針上端直徑在 φ 2.0 以上者,採用單節式頂針; φ 2.0 以下者最好採用雙節式;片頂針則 一定要有鞍部結構,以防強度不足而折彎斷裂。一般鞍部長度有一定規格,但設計者可逕行 繪製所需要的尺寸。

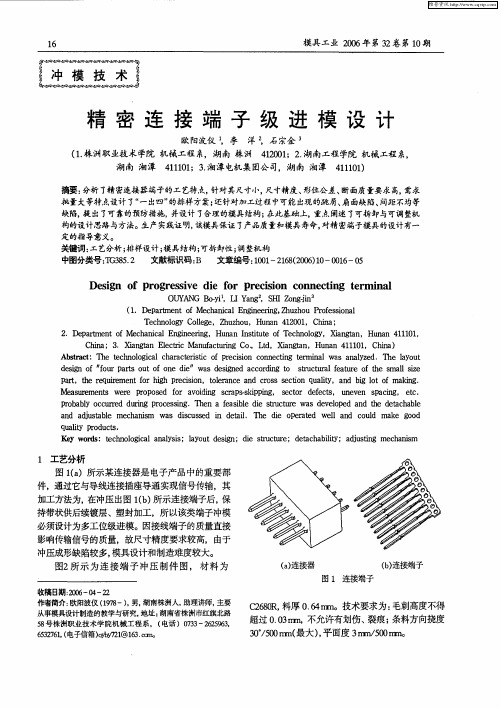

精密连接端子级进模设计

( .D p r n fMe h nc lE gn eig Z u h u P oe s n l 1 e a t to c a ia n ie r , h z o rfsi a me n o

p o a l c u r d duig p o e sn r b by o c re rn r c s ig., e e sbe de sr c u e wa e eo e n h ea h be nln a f a il i tu tr s d v lp d a d te d tc a l

p r ,te r q i me tf r hg r cs n oe a c n r s e t n q ai ,a d b o f ma i . at h e u e n o i h p e i o ,t lr n e a d c o s s c o u ly n i lt o k g r i i t g n Me s r me t w r p o o e fr v ii s r p -kp ig s co e e t , u e e s a ig e c a u e n s e e r p s d o a odn g c s i p , e tr d fc a s n s n v n p c , t. n

q a t r d t. u fy p o uc i s

K yw rs e hooi laa s ;l o tds n i s ut e e c ai y d s n ehn m e od:t n l c n l i a u ei ;d t cu ;d t hb i ;a ut g m cai c ga ys y g e r r a l t j i s

各式接插件模具设计制造

各式接插件模具设计制造引言在现代电子设备中,接插件模具扮演着连接电子元件与电子设备之间的纽带作用。

无论是手机、电脑、汽车还是其他电子设备,都需要使用各种各样的接插件来实现不同的功能和连接。

因此,接插件模具的设计制造显得尤为重要。

本文将介绍各式接插件模具的设计与制造过程。

接插件模具设计过程接插件模具设计是一个复杂而严谨的过程,通常包括以下几个关键步骤:1. 需求分析在设计接插件模具之前,首先需要对接插件的功能需求进行全面的分析。

这包括确定接插件的类型(如USB接口、HDMI接口等)、物理尺寸、接口数量、连接方式等。

同时还需要考虑到接插件的使用环境,如温度、湿度、振动等因素,以确定接插件的材料选择和设计要求。

2. 概念设计在需求分析的基础上,进行接插件模具的概念设计。

这个阶段主要包括对接插件模具的整体结构和外形进行初步设计。

可以使用CAD软件绘制2D和3D的草图,并对其进行评估和修改。

概念设计旨在确定初步的设计方案,并为后续的详细设计提供基础。

3. 详细设计在概念设计的基础上,进行接插件模具的详细设计。

这个阶段主要包括对接插件模具的各个零部件进行详细的设计。

在这一过程中,需要考虑到接插件的装配方式、材料选择、制造工艺等因素。

可以使用CAD软件对各个零部件进行绘制,并进行装配仿真以验证设计的可行性。

4. 模具制造在完成详细设计之后,接插件模具的制造阶段即将开始。

这个阶段主要包括以下几个步骤:4.1 材料采购根据详细设计中所确定的材料选择,采购相应的模具材料。

根据接插件模具的要求,通常会选择具有良好机械性能和耐磨性的金属材料,如铝合金、钢等。

4.2 CNC加工使用数控机床对接插件模具的各个零部件进行加工。

这包括铣削、车削、钻孔等操作,以精确地制造各个零部件。

4.3 热处理对加工完成的模具零部件进行热处理,以改善其硬度、强度和耐磨性等性能。

常见的热处理方法包括淬火、回火等。

4.4 表面处理对模具零部件的表面进行处理,以提高其耐腐蚀性和美观度。

连接器壳体注塑模具毕业设计

连接器壳体塑料注塑模具设计摘要本文是关于连接器壳体塑料注塑模具的设计,通过正确分析塑件工艺特点和ABS材料的性能后,最终设计出一副注塑模。

塑料制品具有原料来源丰富,价格低廉,性能优良等特点。

它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文详细介绍了模具的浇注系统、模具成型部分结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核等等设计。

运用CAD、辅助工程PRO/E 等不同的软件分别对模具的设计、制造和产品质量进行分析。

连接器壳体塑料注塑模具设计,采用一般精度,利用CAD、PRO/E来设计或分析注射模的成型零部件,浇注系统,导向部件和脱模机构等等。

针对连接器的具体结构,该模具采用点浇口双分型面注射模具。

由于塑件内侧有小孔,需要设置斜导柱。

通过模具设计表明该模具能达到连接器的质量和加工工艺要求。

综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM等。

关键词:连接器壳体;注塑模具;CAD;PRO/EThe connector shell plastic injection mold designAbstractThis article is about the connector shell plastic injection mold design, through the technological characteristics of plastics article of correct analysis and the performance of ABS material, the final design out a pair of injection mold. Plastic products have rich raw material sources, low price, good performance, etc. It in computers, cell phones, cars, motors, electrical appliances, instruments and meters, household appliances and communications products manufacturing has irreplaceable function, is widely applied. Injection molding is the main method of forming thermoplastic parts, so the application range is very wide.Injection molding is melt the plastic raw material into the cylinder through the heating, made of high viscosity fluid, pressurized with piston or screw as a tool, makes the melt through the nozzle at high pressure into mold cavity, after cooling and solidification stage, and then out of the mould, plastic products.Mould gating system are introduced in detail in this paper, the structure of the molding part, ejector system, cooling system, selection of injection molding machine and related parameters of checking, etc. Design. Using PRO/E CAD, auxiliary engineering such as different software respectively to the mold design, manufacturing and product quality are analyzed. Connector shell plastic injection mold design, using the general accuracy and the use of CAD, PRO/E to design or analysis of forming parts of injection mould, pouring system, guide parts and demoulding mechanism, and so on. According to the specific structure of the connector, the mould adopts the point gate double parting surface injection mould. Because there are holes plastic parts inside, need to set up the inclined guide pillar. Through the mold design shows that the mould can achieve connector quality and processing technology. Integrated use of the professional basis, professional class knowledge is designed, its core knowledge is the plastic molding mold, material molding technology base, mechanical design, plastic molding process, mould CAD/CAM, etc.Key words: the connector shell; Injection mould; CAD; PRO/E目录1 绪论 (1)1.1前言 (1)1.2模具发展现状及发展方向 (1)1.2.1国内外注塑模具的发展现状 (1)1.2.2国内外注塑模具的发展趋向 (3)1.3本课题的内容和具体要求 (3)1.3.1本课题的内容 (3)1.3.2具体要求 (3)2 零件材料分析及方案论证 (4)2.1零件的材料及材料的特性 (4)2.1.1零件的材料 (4)2.1.2 ABS材料的特点 (4)2.1.3 ABS注射成型工艺参数 (5)2.2 ABS注射成型的原理及工艺过程 (5)2.2.1注射成型的原理 (5)2.3注射模具的基本组成 (6)2.3.1基本组成 (6)3 注射成型机的选择与成型腔数的确定 (7)3.1注射成型机的选择 (7)3.1.1估算零件体积 (7)3.1.2估算零件的质量 (8)3.2锁模力 (8)3.3选择注射机型号及注射机的主要参数 (8)3.3.1注塑成型工艺简介注塑机的初步选择 (8)3.3.2注塑成型工艺条件 (9)3.3.3注塑机的初步选择 (10)3.3.4 XS-ZY-125型注塑机的主要参数如下 (10)3.4注塑机的校核 (10)3.5成型腔数的确定 (12)4 浇注系统的设计 (13)4.1浇注系统的作用 (13)4.2浇注系统的组成 (13)4.3主流道设计 (13)4.4分流道设计 (15)4.5浇口设计 (16)5 成型零件结构设计 (17)5.1分型面的设计 (17)5.1.1分型面选择原则 (17)5.2型腔的分布 (17)5.3凹模的结构设计 (17)5.4凸模的结构设计 (17)5.5成型零件工作尺寸的计算 (18)5.5.1影响塑件尺寸精度的因素 (18)5.5.2模具成型零件的工作尺寸计算 (18)5.6动模板的强度校核 (19)5.6.1厚度计算 (19)6 导向与脱模机构的设计 (20)6.1导向机构的作用和设计原则 (20)6.1.1导向机构的作用 (20)6.1.2导向机构的设计原则 (20)6.2导柱、导套的设计 (20)6.2.1导柱的设计 (20)6.2.2导套的设计 (21)6.2.3导向孔的总体布局 (22)6.3脱模机构的确定 (22)6.4推杆横截面直径的确定与校核 (22)6.4.1推杆横截面直径的确定 (22)6.4.2推杆横截面直径的校核 (22)6.4.3顶杆的形式 (23)6.5复位杆的结构设计 (24)6.5.1复位杆的作用 (24)6.5.2的结构 (24)6.6锁紧块 (24)6.6.1锁紧块的作用 (24)6.6.2锁紧块的设计 (25)6.6.3锁紧块的结构形式 (25)6.6.4锁紧块的具体结构形式 (25)7 侧向分型与抽芯机构的设计 (26)7.1斜导柱抽芯机构设计原则 (26)7.2抽芯机构的确定 (26)7.3斜导柱抽芯机构的有关参数计算 (26)7.3.1抽芯距S (26)7.3.2斜导柱倾斜角α的确定 (27)7.3.3斜导柱直径的确定 (28)7.3.4斜导柱长度的计算 (28)7.4滑块的设计 (29)7.5导滑槽的设计 (30)7.6滑块定位装置 (31)7.6.1作用 (31)7.6.2结构形式 (31)8 成型零件尺寸计算 (32)9 冷却系统 (34)9.1温度调节对塑件质量的影响 (34)9.2对温度调节系统的要求 (34)9.3模具冷却装置的设计 (34)9.3.1冷却装置的设计要点 (34)9.3.2水嘴的结构形式 (34)9.3.3冷却水道的结构 (35)10 模具的可行性分析 (36)10.1本模具的特点 (36)10.2市场前景与经济效益分析 (36)结论 (37)参考文献 (38)致谢 (39)毕业设计(论文)知识产权声明 ............................ 错误!未定义书签。

关于连接器端子模具的加工工艺分析

关于连接器端子模具的加工工艺分析发表时间:2019-06-18T15:01:25.480Z 来源:《科技研究》2019年4期作者:陈汉城[导读] 本文就连接器端子模具,分析了其加工工艺,仅供参考。

(安费诺东亚电子科技(深圳)有限公司广东深圳 518000)摘要:目前,随着我国IT与通讯业的不断发展,人们对连接器也提出了更高的要求,除了要求改善尺寸、美观外,还要求连接器体积小、连接应力低、功能优、信号传输好。

所以,与连接器对应的端子也需要超薄(小于0.5mm)、外形微小(约0.5mm)、形状多变、需求量大、精度高等,并广泛应用高精密模具进行高速生产。

基于此,本文就连接器端子模具,分析了其加工工艺,仅供参考。

关键词:端子模具;连接器;加工工艺现阶段,随着工业电控器件产品的快速增多,其导线量也急剧增大。

为了确保导线连接的可靠性与正确性,连接器发挥了不可忽视重要作用。

导线连接器属于连有线束的一个插座,一切传感接线端子均有专用接口,端子精度密切关系着信号传输质量,所以,用于生产连接器端子的模具便显得特别重要,它有助于终端连接器端子研发成功率的提升及其经济合理化量产的实现。

一、分析连接器端子模具具体的加工工艺对于电脑连接器端子,其模具往往具有一定的结构,主体结构由九块模板组成,以合金钢、高碳钢为主要部件材料;上下模座、盖板以45钢(或S50C钢)制成。

整体上模具为预压式结构,具有卸料弹簧在上模座内的特点,相较于传统设计形式(在上模板和卸料板间为卸料弹簧),该设计形式具有以下优势:①在拆卸或锁紧时,卸料板可保持平衡,以防倾斜问题出现;②在进行冲压时,若误传送材料或上升废料等,可以有效保持配合凸模、卸料板、凹模间存在的间隙不变动,并尽可能减小生产加工中的小故障影响模具的寿命和精度的程度;③卸料部位、细小折弯凸凹模均以镶块式为结构形式,这有益于维护模具后续的冲压生产,且还可以令制造更方便地更改。

在加工制造模具的过程中,先要设计模具,待审查并核准设计后,方才能开始加工模具。

冲压端子产品端子模具设计注意事项

冲压端子产品端子模具设计注意事项冲压端子是一种常见的连接器件,广泛应用于电子、电器、汽车等行业。

端子模具设计的质量和精度直接影响到冲压端子的质量和稳定性。

以下是一些端子模具设计的注意事项。

1.材料选择:端子模具的材料要求具有较高的硬度、强度和耐磨性。

常见的材料包括合金钢、工具钢等。

在选择材料时,还要考虑到模具的使用环境,例如温度、腐蚀等因素。

2.结构设计:端子模具的结构设计应尽量简洁合理,方便加工和使用。

避免出现过多的复杂结构和零部件,以减少加工工艺和装配难度。

3.密封性要求:端子模具通常需要具备较好的密封性能,以确保冲压过程中的气密性和液密性。

在模具设计时,要合理设置密封圈或密封面,以确保端子模具的密封性。

4.通水冷却系统:冲压过程会产生大量的热量,为了提高模具寿命和稳定性,需要在模具中设置通水冷却系统。

冷却系统的设计应考虑到冷却均匀性和冷却效果,以确保模具在使用过程中的温度控制。

5.模具表面处理:为了提高端子模具的耐磨性和表面平整度,常常需要对模具进行表面处理。

例如,表面可进行硬化处理、电镀处理等,以提高模具的使用寿命和精度。

6.强度分析:在端子模具设计中,需要进行强度分析,以确保模具在使用过程中不会发生破裂、变形等现象。

强度分析可以采用有限元分析方法,根据模具的力学特性和预计负荷进行计算和优化。

7.可维修性考虑:端子模具在使用过程中可能会出现磨损、断裂等问题,因此在设计过程中应考虑到模具的可维修性。

例如,可以设计可更换的磨损件,以降低维修成本和维修时间。

总之,端子模具的设计应注重材料选择、结构设计、密封性要求、通水冷却系统、模具表面处理、强度分析和可维修性考虑等方面。

通过合理的设计,可以提高端子模具的质量和精度,提高生产效率和产品品质。

lcp模具设计要点

lcp模具设计要点

1. 嘿,你知道吗,LCP 模具设计要点之一就是材料选择呀!这就好比给房子选根基,得扎实才行。

比如,要是选了不合适的材料,那做出来的模具不就跟纸糊的一样脆弱啦?所以一定得慎重选择合适的 LCP 材料哦!

2. 还有啊,结构设计也超级重要呢!这就像搭积木,怎么搭得稳固又好看,是有讲究的。

像那种结构不合理的设计,就如同摇摇晃晃的积木塔,随时可能垮掉呀!可得把结构设计得稳稳当当的。

3. 工艺参数设置呀,可不能小瞧!这就如同做饭时控制火候,火候不对,饭菜可就不好吃了。

在 LCP 模具设计中,工艺参数没设置好,那做出的产品质量能好吗?肯定不行呀!

4. 精度要求也是必须要重视的呀!想想看,如果模具的精度像雾里看花一样模糊,那生产出来的东西能合格吗?绝对不可以呀!就像画画要一笔一笔精细描绘,LCP 模具的精度得严格把控。

5. 冷却系统设计也不能马虎呢!这就好比人热了需要吹风扇降温。

要是冷却系统设计不好,那模具热得不行,产品还能有好质量吗?决然不行的啦!

6. 模具维护也很关键哦!就像汽车要定期保养一样,模具不维护好,很快就会出问题啦!所以要勤加维护呀。

7. 最后一点,设计人员的经验和能力那是太重要啦!一个经验丰富、能力强的设计师就像一个厉害的大厨,能做出美味佳肴。

没有好的设计人员,LCP

模具能设计好吗?当然不能呀!总之,LCP 模具设计这些要点都要好好把握,这样才能做出高质量的模具和产品呀!。

接线端子级进模模具设计

接线端子级进模模具设计摘要:阐述了冲孔、落料、级进模的结构设计及工作原理。

通过工艺分析,在冲压材料厚度较薄的小型弯曲件时,采用冲孔、落料、级进模较为简单。

通过冲裁力、顶件力、卸料力等计算,确定模具类型。

该模具采用后侧导柱模架结构形式。

通过对该零件的级进模具设计,掌握一般级进冲压模具的设计方法、特点和成型过程。

级进模的特点是冲压生产效率高、操作安全简单、生产成本较低、带宽凸缘的覆盖件质量高。

本设计详细介绍了级进模的排样方式、总体设计、零部件的设计以及工艺参数的选择计算废料从凸凹模和下底座中所开的槽中排出。

本模具性能可靠,运行平稳,能够适应大批量生产要求,提高了产品质量和生产效率,降低劳动强度和生产成本。

分析了级进模的模架技术要求,介绍了标准模架的装配工艺。

并指出了模架装配时的注意事项。

冲裁侧刃是模具中的重要工序,其冲裁形状和凸、凹模结构对生产质量影响很大。

侧刃设计的正确性与标准化既有利于模具维修的规范化,也为整个模具的顺利生产打下了一个良好的基础。

关键字:冲压;冲孔、落料、级进模;Design of progressive die for the connection headAbstract:Expounded punching, blanking, bending modulus of the composite structure design and principle. Process analysis by the stamping of thinner material thickness small curved pieces, will use the punching, blanking, flexural modulus composites than continuous or Progressive Die simple. Punching through, the top pieces, such as the discharge of calculation to determine the type mold. The posterior mold using derivative-scale structures form. Its base on-chip components to be three-hole punching , deep drawing and flanging. Through the components for mold design, master general for stamping die design, characteristics and w ork process. Die Stamping production is characterized by high efficiency and safe operation o f simple, low production costs, high product quality. The detailed design of the layout of the d ie, design, components and the design parameters of the choice of terms. Attention to the desi gn of certain details of the understanding of stamping die structure and working principle thro ugh the application of AutoCAD, so as to effectively enhance the work efficiencyWaste from the punch and die and the base under which opened the tank discharges. The mold reliable, stable operation to adapt to the requirements of large-scale production, improve product quality and production efficiency. reduce labor intensity and the cost of production.Keywords: Ramming; The punch holes, Fall the material curving; Superposable die;目录第1章绪论 (1)1.1 冷冲压与模具设计简介 (1)1.2 我国冲压模具水平状况 (1)1.3 冲压模具的发展重点与展望 (4)第2章冲压件工艺性分析及冲裁方案的确定 (8)2.1 冲裁件结构工艺性分析 (8)2.2 冲裁件尺寸精度和表面粗糙度要求 (9)2.3 冲裁件的尺寸基准 (10)2.4 冲裁件经济性分析 (10)2.5 冲裁方案的确定 (10)第3章排样图设计及材料利用率的计算 (11)3.1排样的设计 (12)3.2搭边的选取 (12)3.3材料利用率的计算 (14)第4章冲压工艺力的计算 (15)4.1冲裁力的计算 (17)4.1.1 冲压力的行程曲线 (17)4.1.2 冲裁力的计算公式 (17)4.1.3 降低冲裁力的方法 (18)4.2 卸料力、推件力、和顶件力的计算 (18)4.3 冲压压力中心的计算 (21)第5章冲压设备的选择 (23)5.1冲压设备类型的选择 (23)5.2确定设备的规格 (23)第6章冲裁模具间隙刃口设计 (26)6.1冲裁间隙 (26)6.1.1冲裁间隙对冲裁件质量的影响 (26)6.1.2 冲裁间隙对模具寿命的影响 (26)6.1.3 冲裁间隙对冲裁力、卸料力的影响 (27)6.2合理间隙的选用 (28)6.3 模具刃口尺寸的计算 (30)第7章主要零部件设计 (38)7.1模具材料的选择 (38)7.1.1模具材料与热处理 (38)7.1.2 H62软黄铜的化学成分和机械性能 (38)7.2落料凹模设计 (39)7.2.1落料凹模刃口形式 (39)7.2.2落料凹模外形和尺寸的确定 (39)7.3凸、凹模设计 (39)7.3.1模具的结构形式和固定方法 (39)7.3.2凸凹模长度的确定 (40)7.3.3凸凹模结构设计 (41)7.4冲孔凸模 (41)7.4.1冲孔凸模的固定形式 (41)7.4.2冲孔凸模长度的确定 (41)7.4.3凸模强度校核 (42)7.4.4 冲孔凸模的结构 (43)7.5 卸料弹簧的选择 (44)7.6凸模固定板及垫板的选择 (45)第8章标准件的选择 (45)8.1模架及模柄的选择 (45)8.2打杆的选择 (45)8.3 导尺的选择 (46)8.4活动弯曲凹模的设计 (46)8.5卸料螺钉 (46)8.6推杆的选择 (47)8.7螺钉及销钉的选择 (47)第9章模具的校核 (48)结论 (49)参考文献 (50)致谢 (51)第一章绪论1.1、冷冲压与模具设计简介我国冲压模具无论在数量上,还是在质量、技术以及能力等方面都已有了非常大的发展,但与国民经济需求和世界先进水平相比,差距仍比较大,一些大型、精密、复杂的高档模具每年仍需要大量进口,尤其是中高档轿车的覆盖件模具,目前主要依靠进口。

连接器模具设计讲义

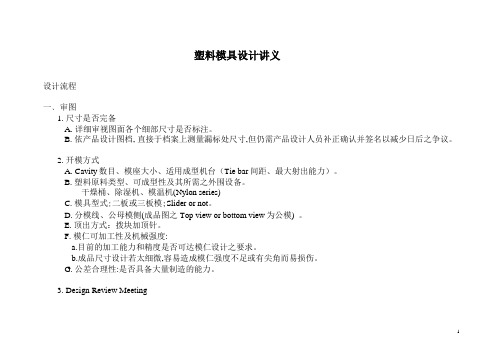

塑料模具设计讲义设计流程一﹑审图1.尺寸是否完备A.详细审视图面各个细部尺寸是否标注。

B.依产品设计图档, 直接于档案上测量漏标处尺寸,但仍需产品设计人员补正确认并签名以减少日后之争议。

2.开模方式A.Cavity数目、模座大小、适用成型机台(Tie bar间距、最大射出能力)。

B.塑料原料类型、可成型性及其所需之外围设备。

干燥桶、除湿机、模温机(Nylon series)C.模具型式:二板或三板模;Slider or not。

D. 分模线、公母模侧(成品图之Top view or bottom view为公模)。

E. 顶出方式:拨块加顶针。

F. 模仁可加工性及机械强度:a.目前的加工能力和精度是否可达模仁设计之要求。

b.成品尺寸设计若太细微,容易造成模仁强度不足或有尖角而易损伤。

G. 公差合理性:是否具备大量制造的能力。

3.Design Review Meeting将上述有疑虑及困难的部分或须与其它零件段配合之事项于Design Review会议上提出并提供改善之建议案。

二﹑Shrinkage1.塑料缩水率(α)一般计算成型收缩率的方式是由常温的模具尺寸D与成型品的实际尺寸M:D MD-=α在决定模具设计的实际尺寸时,依图面所用的塑料而先查得成型缩水率,再计算出模具的尺寸。

2. Desktop Memory Socket Connector常用之塑料A. “Sumitomo LCP E6006” (ref. x:0.1%;y:0.16%;z:0.16%)B.“Polly LCP L140”C.“Toray LCP”D.“Wuno LCP”E.“南亚、耐特、晋纶PA66”F.“Arlen PA6T”G. “DSM PA46(F8、HF5040)”3. 可过IR 制程之塑料为“Sumitomo LCP E6006” ,而且其收缩率很小,尺寸安定性极佳,故通常以此种原料为设计基准,其它塑料则以实际射出之尺寸为该料号之图面尺寸(目前于DIMM 168与DDR 皆采用大范围之公差将不同原料之成品总长涵盖,如140.9525.005.0-+;RIMM 则因为是高频connector 且Intel 对生产制程尺寸之cpk 值要求非常严格,故采用E6006原料) 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精密连接器模具设计技巧

一、引言

精密连接器模具设计技巧是指在模具设计过程中,针对精密连接器的特殊要求和应用场景,采用一系列的技巧和方法,以确保模具的精度、稳定性和耐久性。

本文将从几个方面介绍精密连接器模具设计的技巧。

二、材料选择

在精密连接器模具设计中,材料的选择至关重要。

要考虑到连接器的工作环境、使用寿命和耐久性要求等因素,选择适合的材料。

一般情况下,模具材料应具有高硬度、高强度、高耐磨性和高耐腐蚀性。

三、结构设计

精密连接器模具的结构设计应该合理,以确保连接器的精度和稳定性。

在设计过程中,可以采用分体结构,使得模具易于加工和维修。

同时,还应考虑到连接器的拆卸和装配方便性,以便在实际应用中更换或维修连接器。

四、模具加工

在精密连接器模具的加工过程中,需要采用一系列的加工工艺和技巧,以确保模具的精度和质量。

一般来说,可以采用数控机床进行加工,以提高加工精度和效率。

同时,还需要注意工艺参数的选择,

如切削速度、进给量和切削液的选择等。

五、质量控制

精密连接器模具的质量控制是确保连接器质量的关键。

在模具加工过程中,需要进行严格的质量控制,包括对模具尺寸、形状和表面粗糙度等进行检测和测试。

同时,还需要进行模具组装和调试,以确保模具的功能和性能符合设计要求。

六、模具维护

精密连接器模具的维护是保证连接器长期稳定运行的重要环节。

在连接器使用过程中,需要定期对模具进行检查和维护,以防止模具磨损、变形和损坏。

同时,还需要定期更换模具的易损件,以延长模具的使用寿命。

七、模具改进

精密连接器模具设计是一个不断改进的过程。

在实际应用中,可以根据用户的反馈和需求,对模具进行改进和优化。

通过改进模具的结构和工艺,可以提高连接器的精度和可靠性,进一步满足用户的需求。

八、总结

精密连接器模具设计技巧是确保连接器质量和性能的关键。

通过合理的材料选择、结构设计、模具加工、质量控制、模具维护和模具改进等技巧,可以提高连接器的精度、稳定性和耐久性。

在实际应

用中,设计人员应根据具体要求和场景,灵活运用这些技巧,以满足不同用户的需求。