基于PID电加热炉温度控制系统设计

基于PID的电热炉温度智能控制系统设计

www�ele169�com | 31智能应用1.什么是PIDPID 即portID,通常指的是在生成树协议STP 中,如果在端口位置处所收到的BID 同path cost 相同,就需要通过比较PID 来进行阻塞端口的选择。

在现代化工厂生产及工程控制中,PID 主要是由8位端口的优先激加端口构成,端口号占据低位,默认优先级为128。

在工业自动化领域发展中,PID 控制水平是一项重要的参照标准指标,PID 控制以及相应的控制器,智能 PID 仪表产品有很多,而且这些PID 产品都在现代化工业工程项目中的得到了非常广泛的应用,一些公司创新开发了拥有PID参数自我调整和整定功能的智能调节器。

图1 PID 参数控制器如图1所示,PID 参数控制器拥有自动调整功能,可以开展智能化调整以及通过自校正、自适应算法来实现,充分利用PID 参数控制的方式来完成对工业化生产环节中的压力控制、温度调节、流量控制以及液位控制等作业,从而可以实现具有PID 参数控制功能的可编程控制器PLC 控制调节,完成对PC 系统的自动化操作与控制。

2.电热炉温度智能控制系统的工作原理基于PID 基础上设计而成的电热炉,主要被应用在我国工业自动化生产中,对工业产品的有效加热与烘干,一般在实际加热的时候,会使用封闭式的方式进行工业产品的工艺加热,而对电热炉文温度的自动控制与调控,需要使用PID 参数控制器来完成,从而完成对电热炉温度系统的有效控制。

为了能够满足电热炉温度控制系统的升温要求,首先需要对单片机进行科学选择,可以美国ATM 公司生产的AT89C52型号的单片机,AT89C52型号的单片机能够和51系列的单片机进行兼容与合并,从而满足C 语言可编程序控制软件的PID 控制啊要求,提高电热炉的整体温度控制水平,同时也可以提高温度控制系统的运行速度,保证系统运行的稳定性。

在真正的温度测量过程中,需要考虑测量温度的准确性以及温度测量的可靠性,一般可以采用四路采样的电路形式展开检测,也就是对四路采样中不同的点展开检测,然后计算得出四个测量点的平均温度值,平均值就是温度测量的结果,针对单片机的最小化优化系统设计,就是要对控制系统的内部存储水平进行拓展。

基于单片机PID算法的电加热炉温度控制系统设计

基于单片机 PID算法的电加热炉温度控制系统设计摘要:电加热炉的温度控制具有升温单向性,大惯性,时变性,纯滞后等特点,其控温过程存在非线性波动等问题。

本文采用AT89C51单片机基于PID算法设计了一种电加热温度控制系统。

仿真实验表明,本系统能够有效提高电加热炉温度控制的鲁棒性,符合新形势下对炉温调控的实际需求。

关键词:电加热炉;温度控制;单片机;PID算法1引言电加热炉在冶金、化工、机械等领域具备广泛的用途,但是它是一个多时变、存在物理耦合、本质非线性的复杂系统,传统的基于滞后反馈的控制律无法平衡炉温检测与炉温调控之间的时间同步关系,容易造成整个加热炉炉温调控系统的温度非线性波动、间歇性振荡,引起炉温调控器的参数变化。

因此提高电加热炉的温度控制水平,是当今工业控制技术的主要研究方向之一。

常规控制方法难以实现较高的控制精度和响应速度。

相比之下,经典的增量PID控制算法,无需针对控制对象建立数学模型,便可实现较发复杂系统的精确控制。

本文基于PID算法,提出设计了一套电加炉控制方法,核心控制芯片采用AT89C51系列单片机,具备数据采集、调控、显示、报警等多项功能,实现了对温控系统的设计和模拟仿真,能有效改善电加热炉温度控制系统的性能。

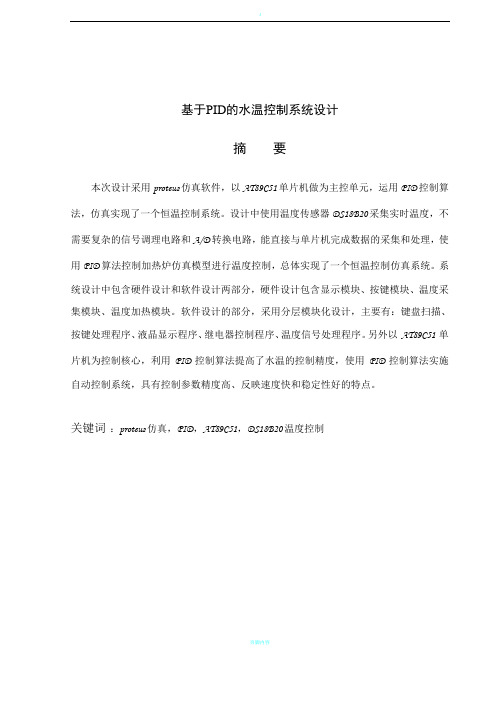

2总体方案设计本系统采用以AT89C51单片机为核心的温度控制系统,通过温度传感器PT100采样实时温度,并通过变送器将温度最终转换为电压信号通过A/D转换器0808将其转换为数字信号,送入单片机与给定值进行比较,运用PID算法得出控制结果,送显示并进行控制(图1)。

图1 系统总体设计方案图2.1系统硬件选择单片机是指将微处理器、存储器和输入/输出接口电路集成在一块集成电路芯版上的单片微型计算机。

单片机主要应用于工业控制领域,用来实现对信号的检测、数据的采集以及对应用对象的控制。

它具有体积小、重量轻、价格低、可靠性高、耗电少和灵活机动等许多优点。

单片机是微型计算机的一个重要分支,特别适合用于智能控制系统。

基于PID电加热炉温度控制系统设计

基于PID 电加热炉温度控制系统设计摘要 电加热炉随着科学技术的发展和工业生产水平的提高,已经在冶金、化工、机械等各类工业控制中得到了广泛应用,并且在国民经济中占有举足轻重的地位。

对于这样一个具有非线性、大滞后、大惯性、时变性、升温单向性等特点的控制对象,很难用数学方法建立精确的数学模型,因此用传统的控制理论和方法很难达到好的控制效果。

单片机以其高可靠性、高性能价格比、控制方便简单和灵活性大等优点,在工业控制系统、智能化仪器仪表等诸多领域得到广泛应用。

采用单片机进行炉温控制,可以提高控制质量和自动化水平。

一、 绪论在本控制对象电阻加热炉功率为8可W ,由220V 交流电供电,采用双向可控硅进行控制。

本设计针对一个温度区进行温度控制,要求控制温度范围50~350C ,保温阶段温度控制精度为正负1度。

选择合适的传感器,计算机输出信号经转换后通过双向可控硅控制器控制加热电阻两端的电压。

其对象问温控数学模型为:1)(+=-s T e K s G d s d τ 其中:时间常数Td=350秒,放大系数Kd=50,滞后时间τ=10秒,控制算法选用改PID 控制图1.1系统总体结构图二、控制系统的建模和数字控制器设计图2 PID 算法流程图数字PID 控制算法PID 控制器是通过计算机PID 控制算法程序实现的。

计算机直接数字控制系统大多数是采样-数据控制系统。

进入计算机的连续-时间信号,必须经过采样和整量化后,变成数字量,方能进入计算机的存贮器和寄存器,而在数字计算机中的计算和处理,不论是积分还是微分,只能用数值计算去逼近。

图2.1位置PID 控制算法简化示意图在数字计算机中,PID 控制规律的实现,也必须用数值逼近的方法。

当采样周期相当短时,用求和代替积分,用差商代替微商,使PID 算法离散化,将描述连续时间PID 算法的微分方程,变为描述离散-时间PID 算法的差分方程。

∑⎰==k j i s j e T T d e T 0t 0)()(1ττ用矩形积分时,有)]1()([)(--=k e k e T T dt t de T S D d (1) 用差分代替微分00))]1()([)(()([)(u k e k e T T j e T T k e K k u S D k j i sp +--+++=∑= (2)由上式得01)]1()([)()()(u u k e k e K k e K k e K k D k j p +--++=∑= (3)式中 u 0——控制量的基值,即k=0时的控制;u(k)——第k 个采样时刻的控制;K P ——比例放大系数;K I ——积分放大系数;I S P I T T K K = S DP D T T K K = K D ——微分放大系数;T S ——采样周期。

计算机课程设计报告--基于数字PID的电加热炉温度控制系统设计

计算机控制技术课程设计任务书题目:基于数字 PID 的电加热炉温度控制系统设计设计内容电阻加热炉用于合金钢产品热力特性实验,电加热炉用电炉丝提供功率,使其在预定的时问内将炉内温度稳定到给定的温度值。

在木控制对象电阻加热炉功率为 8Kw ,由 220V 交流电源供电,采用双向可控硅进行控制。

本设计针对一个温区进行温度控制,要求控制温度范困 50-350 ℃ ,保温阶段温度控制精度为土 l ℃ .选择和合适的传感器,计算机输出信号经转换后通过双向可控硅控制器控制加热电阻两端的电压。

其对象温控数学模型为:1)(+=-s T e K s G d sd τ 其中:时间常数T d = 350 秒放大系数 K d = 50滞后时间T d = 10 秒控制算法选用PID 控制。

设计步骤一、总体方案设计二、控制系统的建模和数字控制器设计三、硬件的设计和实现1、选择计算机机型(采用51内核的单片机);2、 设计支持计算机工作的外围电路( EPROM , RAM 、I/O 端口 、键盘、显示接口电路等)3、设计输入信号接口电路;4、设计D/A 转换和电流驱动接口电路;5、其它相关电路的设计或方案(电源、通信等)四、软件设计1、分配系统资源,编写系统初始化和主程序模块框图;2编写A/D 转换和温度检测子程序枢图;3、编写控制程序和 D/A 转换控制子程序模块粗图;4、其它程序模块(显示与键盘等处理程序)枢图。

五、编写课程设计说明书,绘制完整的系统电路图( A3 幅面)。

课程设计说明书要求1 .课程设计说明书应书写认真.字迹工稚,论文格式参考国家正式出版的书籍和论文编排。

2 .论理正确、逻辑性强、文理通顾、层次分明、表达确切,并提出自己的见解和观点。

3 .课程设计说明书应有目录、摘要、序言、主干内容(按章节编写)、主要结论和参考书,附录应有系统方枢图和电路原理图。

4 .课程设计说明书应包括按上述设计步骤进行设计的分析和思考内容和引用的相关知识.摘要单片机的应用正在不断地走向深入,同时带动传统控制检测日新月益更新。

PID算法的电阻炉温度控制系统设计

基于模糊PID算法的电阻炉温度控制系统设计来自:网络引言电加热炉是典型工业过程控制对象,其温度控制具有升温单向性,大惯性,纯滞后,时变性等特点,很难用数学方法建立精确的模型和确定参数。

而PID控制因其成熟,容易实现,并具有可消除稳态误差的优点,在大多数情况下可以满足系统性能要求,但其性能取决于参数的整定情况。

且快速性和超调量之间存在矛盾,使其不一定满足快速升温、超调小的技术要求。

模糊控制在快速性和保持较小的超调量方面有着自身的优势,但其理论并不完善,算法复杂,控制过程会存在稳态误差。

将模糊控制算法引入传统的加热炉控制系统构成智能模糊控制系统,利用模糊控制规则自适应在线修改PID参数,构成模糊自整定:PID控制系统,借此提高其控制效果。

基于PID控制算法,以ADuC845单片机为主体,构成一个能处理较复杂数据和控制功能的智能控制器,使其既可作为独立的单片机控制系统,又可与微机配合构成两级控制系统。

该控制器控制精度高,具有较高的灵活性和可靠性。

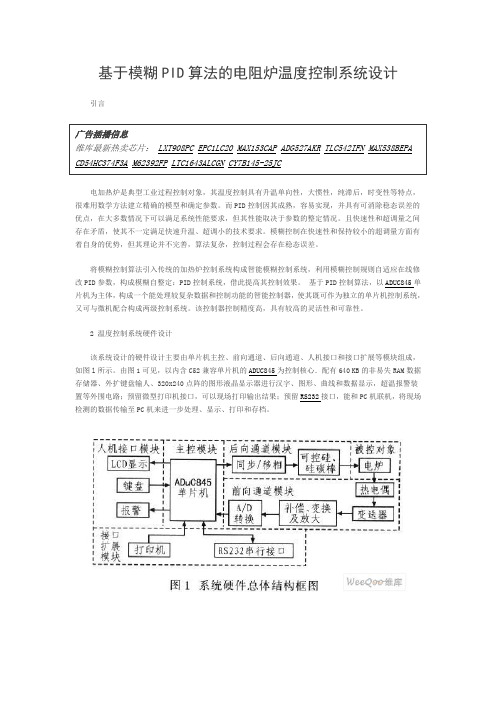

2温度控制系统硬件设计该系统设计的硬件设计主要由单片机主控、前向通道、后向通道、人机接口和接口扩展等模块组成,如图l所示。

由图1可见,以内含C52兼容单片机的ADuC845为控制核心.配有640KB的非易失RAM数据存储器、外扩键盘输人、320x240点阵的图形液晶显示器进行汉字、图形、曲线和数据显示,超温报警装置等外围电路;预留微型打印机接口,可以现场打印输出结果;预留RS232接口,能和PC机联机,将现场检测的数据传输至PC机来进一步处理、显示、打印和存档。

电阻炉的温度先由热电偶温度传感器检测并转换成微弱的电压信号,温度变送器将此弱信号进行非线性校正及电压放大后,由单片机内部A/D转换器将其转换成数字量。

此数字量经数字滤波、误差校正、标度变换、线性拟合、查表等处理后。

一方面将炉窑温度经人机面板上的LCD显示:另一方面将该温度值与被控制值(由键盘输入的设定温度值)比较,根据其偏差值的大小,提供给控制算法进行运算,最后输出移相控制脉冲,放大后触发可控硅导通(即控制电阻炉平均功率)。

基于数字PID的电加热炉温度控制系统设计

计算机控制技术课程设计报告题目基于数字PID的电加热炉温度控制系统设计授课教师盖宁学生姓名学号专业教学单位完成时间目录摘要 (1)第1章课程设计方案 (1)1.1系统组成中体结构 (1)第2章控制系统的建模和数字控制器设计 (1)2.1 数字PID控制算法 (1)第3章硬件设计 (4)3.1 温度检测及功率放大电路 (4)3.2 AD574A模/数转换电路 (4)3.3执行机构 (5)3.4 报警电路设计 (6)3.5 设计输入输出通道 (7)第4章软件设计 (8)4.1 系统程序流程图 (8)4.1.1 系统主程序框图 (8)4.1.2 A/D转换子程序流程图 (9)4.1.3 LED显示流程图 (10)4.1.4 报警程序流程图 (11)4.1.5数字控制算法子程序流程图 (12)第5章总结以及电路图 (12)5.1系统电路图 (12)参考文献 (14)基于数字PID的电加热炉温度控制系统设计摘要:电加热炉控制系统属于一阶纯滞后环节,具有大惯性、纯滞后、非线性等特点,导致传统控制方式超调大、调节时间长、控制精度低。

本设计采用PID算法进行温度控制,使整个闭环系统所期望的传递函数相当于一个延迟环节和一个惯性环节相串联来实现温度的较为精确的控制。

电加热炉加热温度的改变是由上、下两组炉丝的供电功率来调节的,它们分别由两套晶闸管调功器供电。

调功器的输出功率由改变过零触发器的给定电压来调节,本设计以AT89C51单片机为控制核心,输入通道使用AD590传感器检测温度,测量变送传给ADC0809进行A/D转换,输出通道驱动执行结构过零触发器,从而加热电炉丝。

本系统PID算法,将温度控制在50~350℃范围内,并能够实时显示当前温度值。

关键词:电加热炉;PID ;功率;温度控制;一.课程设计方案1.1 系统组成中体结构电加热炉温度控制系统原理图如下,主要由温度检测电路、A/D转换电路、驱动执行电路、显示电路及按键电路等组成。

五邑大学控制系统综合设计论文-基于PID做的,加热炉温度控制器,作者:范雪交,是本人

五邑大学信息工程学院控制系统综合设计课程名称:基于PID的加热炉串级控制系统专业:交通工程姓名:范雪交学号: AP0904306指导教师:梁淑芬二○一二年十二月一.摘要简单控制系统由于其自身设备投资少,维护、投运简单,因此,成为了生产过程自动控制中最简单、最基本、应用最广的一种形式。

但是,针对不同的生产过程为满足其生产过程的生产工艺、生产参数的不同要求,简单控制系统已不能满足生产要求,所以相继出现了各种复杂控制系统,而在这其中串级控制系统逐渐成为一种应用最广泛的控制系统。

串级控制系统是在简单控制系统的基础上发展起来的,为双闭环或多闭环控制系统。

串级控制系统可以有效改善和提高控制品质。

而在串级控制系统应用最为广泛的调节器为比例、积分、微分控制器,即PID控制器,PID控制器是根据PID控制原理对整个控制系统进行偏差调节,从而使被控变量的实际值与工艺要求的预定值一致。

本设计是通过加热炉两种控制方案的对比并利用MATLAB中的Simulink进行系统仿真,采用衰减曲线法进行参数的整定,通过比较两种方案,最终说明加热炉串级控制系统的设计方案在实际控制中的优越性。

二.设计内容:1.1.加热炉单回路温度控制系统结构图1.2. 加热炉温度单回路控制系统结构框图2.1. 加热炉温度串级控制系统结构图2.2. 加热炉温度串级控制系统结构框图3. 任务与设计要求1、加热炉温度单回路反馈控制系统。

2、以加热炉温度为主变量,夹套温度为副变量,构成加热炉出口温度与夹套温度的串级控制系统。

3、利用simulink 实现单回路系统仿真和串级系统仿真,得出系统输出响应曲线,根据两种系统仿真结果分析串级控制系统的优缺点,验证串级系统是否能提高控制的精度。

4、要求系统稳定,快速性, 超调量δ≤10%。

5、规定各传递函数如下:主控制对象加热炉温度传递函数:011()(301)(31)G s s s =++副对象对象夹套温度传递函数:0221()(101)(1)G s s s =++主PID 控制器的传递函数为:111()(1)c I G s K T s=+副PID 控制器的传递函数为:22()c G s K =三. 衰减曲线法参数整定的相关资料(1)衰减曲线法是在系统闭环情况下,将控制器积分时间T I 放在最大,微分时间T D 放到最小,比例放大倍数K C 设为1;(2)然后使K C 由小往大逐步改变,并且每改变一次K C 值时,通过改变给定值给系统施加一个阶跃干扰,同时观察过渡过程变化情况。

微型计算机控制技术课程设计__基于数字PID的电加热炉温度控制系统设计 2

目录1总体方案设计1 1.1设计要求 4 1.2方案设计5 2数字控制器设计 6 3硬件设计与实现12 3.1微型计算机选择12 3.2温度采集模块17 3.3 LCD显示模块19 3.4键盘设定模块20 3.5控制电路模块213.6电源模块234 软件设计254.1主程序流程图25 4.3 DS18B20初始化流程图274.4 PID控制算法流程图275 结论29 参考文献30摘要温度是流程工业中极为常见的热工参数,对它的控制也是过程控制的一个重点。

由于加热过程、加热装置特殊结构等具体原因,使得过程对象经常具有大时滞、非线性、难以建立精确数学模型等特点,利用传统的PID控制策略对其进行控制,难以取得理想的控制效果,而应用数字PID控制算法能得到较好的控制效果。

本文主要阐述了一种改进型的加热炉对象及其工艺流程,采用了单片机控制装置设计了控制系统,使加热炉的恒温及点火实现了自动控制,从而使加热炉实现了全自动化的控制。

此种加热炉可广泛应用于铝厂、钢厂等金属冶炼、金属加工行业以及化工行业。

此设计以工业中的电加热炉为原型,以实验室中的电加热炉为实际的被控对象,采用PID控制算法对其温度进行控制。

提出了一种适合电加热炉对象特点的控制算法,并以微控制器AT89C51为核心,组成电加热炉自适应控制系统,其控制精度,可靠性,稳定性指标均远高于常规仪表组成的系统。

关键字:AT89C51微处理器;数字PID;自适应控制系统;可靠性AbstractTemperature is a very common process industry thermal parameters, process control its control is also a focus. Because of the specific reasons for the heating process, the special structure of the heating device, making the process objects often have large delay, nonlinear, difficult to establish accurate mathematical model, etc., using traditional PID control strategy to control it, it is difficult to achieve the desired control effect, The application of digital PID control algorithm can get better control effect.This paper describes an improved furnace objects and processes, using a single-chip controller designed control system that allows the furnace to achieve a thermostat and automatic ignition control, allowing the furnace to achieve a fully automated control. Such furnaces can be widely used in aluminum, steel and other metal smelting, metal processing industry and chemical industry.This design industry as a prototype electric furnace, electric furnace in the laboratory to the actual controlled object, using PID control algorithm to control the temperature. Propose a suitable electric furnace object characteristics control algorithms and AT89C51 microcontroller as the core, consisting of electric furnace adaptive control system, the control precision, reliability, stability indicators are much higher than conventional instruments consisting of systems.Keywords:AT89C51 microprocessor; digital PID; adaptive control systems; reliability1总体方案设计温度控制是工业生产中经常碰到的过程控制问题之一。

基于PID算法的水温控制系统设计报告

基于PID的水温控制系统设计摘要本次设计采用proteus仿真软件,以AT89C51单片机做为主控单元,运用PID控制算法,仿真实现了一个恒温控制系统。

设计中使用温度传感器DS18B20采集实时温度,不需要复杂的信号调理电路和A/D转换电路,能直接与单片机完成数据的采集和处理,使用PID算法控制加热炉仿真模型进行温度控制,总体实现了一个恒温控制仿真系统。

系统设计中包含硬件设计和软件设计两部分,硬件设计包含显示模块、按键模块、温度采集模块、温度加热模块。

软件设计的部分,采用分层模块化设计,主要有:键盘扫描、按键处理程序、液晶显示程序、继电器控制程序、温度信号处理程序。

另外以AT89C51 单片机为控制核心,利用PID 控制算法提高了水温的控制精度,使用PID 控制算法实施自动控制系统,具有控制参数精度高、反映速度快和稳定性好的特点。

关键词:proteus仿真,PID,AT89C51,DS18B20温度控制目录1 系统总体设计方案论证 (1)1.1 设计要求 (1)1.2 总体设计方案 (2)2 系统的硬件设计 (3)2.1 系统硬件构成概述 (3)2.2 各单元总体说明 (4)2.3 按键单元 (5)2.4 LCD液晶显示单元 (6)2.5 温度测试单元 (7)2.6 温度控制器件单元 (8)3 恒温控制算法研究(PID)............................................................................. 错误!未定义书签。

3.1 PID控制器的设计 (10)3.2 PID算法的流程实现方法与具体程序 (12)4 系统的软件设计 (17)4.1 统软件设计概述 (17)4.2 系统软件程序流程及程序流程图 (18)4.3 温度数据显示模块分析 (19)4.4 测试分析 (22)5 模拟仿真结果 ...................................................................................................... 错误!未定义书签。

基于PID算法的温度控制系统软件设计

基于PID算法的温度控制系统软件设计引言电加热炉是典型工业过程控制对象,其温度控制具有升温单向性,大惯性,纯滞后,时变性等特点,很难用数学方法建立精确的模型和确定参数。

而PID控制因其成熟,容易实现,并具有可消除稳态误差的优点,在大多数情况下可以满足系统性能要求,但其性能取决于参数的整定情况。

且快速性和超调量之间存在矛盾,使其不一定满足快速升温、超调小的技术要求。

模糊控制在快速性和保持较小的超调量方面有着自身的优势,但其理论并不完善,算法复杂,控制过程会存在稳态误差。

将模糊控制算法引入传统的加热炉控制系统构成智能模糊控制系统,利用模糊控制规则自适应在线修改PID参数,构成模糊自整定:PID控制系统,借此提高其控制效果。

基于PID控制算法,以ADuC845单片机为主体,构成一个能处理较复杂数据和控制功能的智能控制器,使其既可作为独立的单片机控制系统,又可与微机配合构成两级控制系统。

该控制器控制精度高,具有较高的灵活性和可靠性。

2温度控制系统硬件设计该系统设计的硬件设计主要由单片机主控、前向通道、后向通道、人机接口和接口扩展等模块组成,如图l所示。

由图1可见,以内含C52兼容单片机的ADuC845为控制核心.配有640KB的非易失RAM数据存储器、外扩键盘输人、320x240点阵的图形液晶显示器进行汉字、图形、曲线和数据显示,超温报警装置等外围电路;预留微型打印机接口,可以现场打印输出结果;预留RS232接口,能和PC机联机,将现场检测的数据传输至PC机来进一步处理、显示、打印和存档。

电阻炉的温度先由热电偶温度传感器检测并转换成微弱的电压信号,温度变送器将此弱信号进行非线性校正及电压放大后,由单片机内部A/D转换器将其转换成数字量。

此数字量经数字滤波、误差校正、标度变换、线性拟合、查表等处理后。

一方面将炉窑温度经人机面板上的LCD显示:另一方面将该温度值与被控制值(由键盘输入的设定温度值)比较,根据其偏差值的大小,提供给控制算法进行运算,最后输出移相控制脉冲,放大后触发可控硅导通(即控制电阻炉平均功率)。

基于数字PID的电加热炉温度控制系统设计

基于数字PID的电加热炉温度控制系统设计」、总体设计方案 (1)1.1 系统结构 (1)1.2具体设计考虑 (1)【、控制系统的建模和数字控制器设计 (2)2.1PID控制算法 (2)2.2 数字PID的实现 (3)三、硬件的设计和实现 (5)3.1 选择计算机机型一8031 温度控制电路 (5)3.2 设计支持计算机工作的外围电路 (5)3.3转换电路 (6)3.4 信号处理电路 (6)3.5 主电路 (7)四、软件设计 (8)4.1 系统资源 (8)4.2编写A/D转换和位置检测子程序框图 (9)4.3编写控制程序和D/A转换控制子程序模块框图 (10)五、软件说明以及电路图 (11)六、参考文献 (12)基于数字PID 的电加热炉温度控制系统设计一、总体方案设计根据功能和指标要求,本系统可以从元件级开始设计,选用 MCS-51单片机 为主控机。

通过扩展必要的外围接口电路,实现对温度的测量和控制。

1.1系统结构该系统以89C51单片机为核心,由温度测量变换、测量放大、大功率运放、 A/D 与D/A 转换器、输入光电隔离、驱动电路、键盘显示、存储器共同组成。

在系统中,温度和时间的设置、温度值及误差显示、控制参数得设置、运行、 暂停及 复位等功能由键盘及显示电路完成。

1-1单片机温度控制系统方案原理示意图传感器把测量的烘箱温度信号转换成弱电压信号,经过信号放大电路,送入低通滤波电路,以消除噪音和干扰,滤波后的信号输入到 A/D 转换器(ADC0809) 转换成数字信号输入主机(单片机 8031)。

1.2具体设计考虑1 、由于温度测量范围为0? 120° C,控制精度也不高,可选用8路8位ADC0809 作A/D 转换器,分辨率可达0.5 ° C;为了方便操作,系统可不扩展专用键盘,温 度 给定输入可用2位BCD 码拨盘开关置数;温度显示可用4位LED;为了实现通 过调节 蒸汽流量控温,可扩展8位DAC0832作D/A 转换器。

基于模糊PID算法的电阻炉温度控制系统设计

基于模糊PID算法的电阻炉温度控制系统设计引言广告插播信息维库最新热卖芯片:LXT908PC EPC1LC20MAX153CAP ADG527AKR TLC542IFN MAX538BEPA CD54HC374F3A M62392FP LTC1643ALCGN CY7B145-25JC电加热炉是典型工业过程控制对象,其温度控制具有升温单向性,大惯性,纯滞后,时变性等特点,很难用数学方法建立精确的模型和确定参数。

而PID控制因其成熟,容易实现,并具有可消除稳态误差的优点,在大多数情况下可以满足系统性能要求,但其性能取决于参数的整定情况。

且快速性和超调量之间存在矛盾,使其不一定满足快速升温、超调小的技术要求。

模糊控制在快速性和保持较小的超调量方面有着自身的优势,但其理论并不完善,算法复杂,控制过程会存在稳态误差。

将模糊控制算法引入传统的加热炉控制系统构成智能模糊控制系统,利用模糊控制规则自适应在线修改PID参数,构成模糊自整定:PID控制系统,借此提高其控制效果。

基于PID控制算法,以ADUC845单片机为主体,构成一个能处理较复杂数据和控制功能的智能控制器,使其既可作为独立的单片机控制系统,又可与微机配合构成两级控制系统。

该控制器控制精度高,具有较高的灵活性和可靠性。

2 温度控制系统硬件设计该系统设计的硬件设计主要由单片机主控、前向通道、后向通道、人机接口和接口扩展等模块组成,如图l所示。

由图1可见,以内含C52兼容单片机的ADUC845为控制核心.配有640 KB的非易失RAM数据存储器、外扩键盘输人、320x240点阵的图形液晶显示器进行汉字、图形、曲线和数据显示,超温报警装置等外围电路;预留微型打印机接口,可以现场打印输出结果;预留RS232接口,能和PC机联机,将现场检测的数据传输至PC机来进一步处理、显示、打印和存档。

电阻炉的温度先由热电偶温度传感器检测并转换成微弱的电压信号,温度变送器将此弱信号进行非线性校正及电压放大后,由单片机内部A/D转换器将其转换成数字量。

计算机控制课程设计基于PID算法电加热炉温度控制系统设计

成绩 ________《针算机控制技*》蔚皺十题目:基于数字PID的电加热炉温度控制系统设计班级:自动化09-1姓名:_______________________学号:_______________________2013 年 1 月]日基于数字PID的电加热炉温度控制系统设计摘要:电加热炉控制系统属于一阶纯滞后环节,具有大惯性、纯滞后、非线性等特点,导致传统控制方式超调大、调节时间长、控制精度低。

本设计采用PID算法进行温度控制,使整个闭环系统所期望的传递函数相当于一个延迟环节和一个惯性环节相串联来实现温度的较为精确的控制。

电加热炉加热温度的改变是由上、下两组炉丝的供电功率来调节的,它们分别由两套晶闸管调功器供电。

调功器的输出功率由改变过零触发器的给定电压来调节,本设计以AT89C51单片机为控制核心,输入通道使用AD590传感器检测温度,测量变送传给ADC0809进行A/D转换,输出通道驱动执行结构过零触发器,从而加热电炉丝。

本系统PID算法,将温度控制在50〜350°C范围内,并能够实时显示当前温度值。

关键词:电加热炉;PID ;功率;温度控制;1.课程设计方案1.1系统组成中体结构电加热炉温度控制系统原理图如下,主要由温度检测电路、A/D转换电路、驱动执行电路、显示电路及按键电路等组成。

系统釆用可控硅交流调压器,输出不同的电压控制电阻炉温度的大小,温度通过热电偶检测,再经过变送器变成0 - 5 V的电压信号送入A/D 转换器使之变成数字量,此数字量通过接口送到微机,这是模拟量输入通道。

温度检测AD592 AIOO9C5T2.控制系统的建模和数字控制器设计2. 1数字PID控制算法在电子数字计算机直接数字控制系统中,PID控制器是通过计算机PID 控制算法程序实现的o计算机直接数字控制系统大多数是采样-数据控制系统。

进入计算机的连续-时间信号,必须经过采样和整量化后,变成数字量, 方能进入计算机的存贮器和寄存器,而在数字计算机中的计算和处理,不论是积分还是微分,只能用数值计算去逼近。

PID电加热炉温度控制系统课程设计..

基于PID 电加热炉温度控制系统设计1概述电加热炉随着科学技术的发展和工业生产水平的提高,已经在冶金、化工、机械等各类工业控制中得到了广泛应用,并且在国民经济中占有举足轻重的地位。

对于这样一个具有非线性、大滞后、大惯性、时变性、升温单向性等特点的控制对象,很难用数学方法建立精确的数学模型,因此用传统的控制理论和方法很难达到好的控制效果。

单片机以其高可靠性、高性能价格比、控制方便简单和灵活性大等优点,在工业控制系统、智能化仪器仪表等诸多领域得到广泛应用。

采用单片机进行炉温控制,可以提高控制质量和自动化水平。

在本控制对象电阻加热炉功率为800W ,由220V 交流电供电,采用双向可控硅进行控制。

本设计针对一个温度区进行温度控制,要求控制温度范围50~350C ,保温阶段温度控制精度为正负1度。

选择合适的传感器,计算机输出信号经转换后通过双向可控硅控制器控制加热电阻两端的电压。

其对象问温控数学模型为:1)(+=-s T e K s G d sd τ 其中:时间常数Td=350秒放大系数Kd=50滞后时间τ=10秒控制算法选用改PID 控制2系统硬件的设计本系统的单片机炉温控制系统结构主要由单片机控制器、可控硅输出部分、热电偶传感器、温度变送器以及被控对象组成。

系统硬件结构框图如下:图2-1 系统硬件结构框图看门狗 报警提醒通信接口 LED显示 键盘 微型控制机 AT89S52 温度检测PT100 驱动执行机构 8路D/A 转换器DAC0832 测量变送 8路A/D 转换器ADC0809 加热电阻温度图2-2 系统电路图2.1电源部分本系统所需电源有220V交流市电、直流5V电压和低压交流电,故需要变压器、整流装置和稳压芯片等组成电源电路。

电源变压器是将交流电网220V的电压变为所需要的电压值,然后通过整流电路将交流电压变为脉动的直流电压。

由于此脉动的直流电压还含有较大的纹波,必须通过滤波电路加以滤除,从而得到平滑的直流电压。

基于数字PID的电阻热炉温度控制系统设计

基于数字PID的电阻热炉温度控制系统设计【摘要】本文介绍了以AT89S52单片机为核心的温度控制器的设计,在该设计中采用热电偶温度传感器以及DWB温度变送器对电热锅炉的温度进行实时精确测量,送入8位的AD0809进行A\D转换,从而实现自动检测,实时显示及越限报警。

控制部分采用PID算法,实时更新PWM控制输出参数,通过AC-SSR电路实现了对炉温的高精度控制。

【关键词】炉温控制;PID控制;单片机1.系统设计方案的论证与比较根据题目要求,电热锅炉温度控制系统由核心处理模块、温度采集模块、键盘显示模块、及控制执行模块等组成。

方案一:采用8051作为控制核心,以使用最为普遍的器件ADC0808作模数转换,控制上使用对电阻丝加电使其升温和开动风扇使其降温。

此方案简易可行,器件的价格便宜,但8051内部没有程序存储器,需要扩展,增加了电路的复杂性,且ADC0808是8位的模数转换,不能满足本题目的精度要求。

方案二:采用比较流行的AT89S52作为电路的控制核心,使用8位的模数转换器AD0808进行数据转换,控制电路部分采用PWM通过AC-SSR实现锅炉温度的连续控制,此方案电路简单并且可以满足题目中的各项要求的精度。

综上分析,我们采用方案二。

系统总体框图如下。

2.硬件电路设计硬件系统主要由AT89S52单片机、温度采集、键盘显示电路等功能电路组成。

2.1主控单元AT89S52单片机为主控制单元。

AT89S52单片机首先根据炉温的给定值和测量值计算出温度偏差,然后进行PID控制并计算出相应的控制数据由P1.0口输出。

最后将P1.0口输出的控制数据送往光电耦合隔离器的输入端,利用PWM 脉冲调制技术调整占空比,达到使炉温控制在某一设定温度。

AT89S52单片机还负责按键处理、温度显示以及与上位机进行通信等工作。

4位高亮度LED用于显示设定温度或实测温度。

2.2温度采集温度采集电路主要由铂铑-铂热电偶LB-3构成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PID 电加热炉温度控制系统设计1概述电加热炉随着科学技术的发展和工业生产水平的提高,已经在冶金、化工、机械等各类工业控制中得到了广泛应用,并且在国民经济中占有举足轻重的地位。

对于这样一个具有非线性、大滞后、大惯性、时变性、升温单向性等特点的控制对象,很难用数学方法建立精确的数学模型,因此用传统的控制理论和方法很难达到好的控制效果。

单片机以其高可靠性、高性能价格比、控制方便简单和灵活性大等优点,在工业控制系统、智能化仪器仪表等诸多领域得到广泛应用。

采用单片机进行炉温控制,可以提高控制质量和自动化水平。

在本控制对象电阻加热炉功率为800W ,由220V 交流电供电,采用双向可控硅进行控制。

本设计针对一个温度区进行温度控制,要求控制温度范围50~350C ,保温阶段温度控制精度为正负1度。

选择合适的传感器,计算机输出信号经转换后通过双向可控硅控制器控制加热电阻两端的电压。

其对象问温控数学模型为:1)(+=-s T e K s G d sd τ 其中:时间常数Td=350秒放大系数Kd=50滞后时间τ=10秒控制算法选用改PID 控制2系统硬件的设计本系统的单片机炉温控制系统结构主要由单片机控制器、可控硅输出部分、热电偶传感器、温度变送器以及被控对象组成。

系统硬件结构框图如下:图2-1 系统硬件结构框图图2-2 系统电路图2.1电源部分本系统所需电源有220V交流市电、直流5V电压和低压交流电,故需要变压器、整流装置和稳压芯片等组成电源电路。

电源变压器是将交流电网220V的电压变为所需要的电压值,然后通过整流电路将交流电压变为脉动的直流电压。

由于此脉动的直流电压还含有较大的纹波,必须通过滤波电路加以滤除,从而得到平滑的直流电压。

但这样的电压还随电网电压波动(一般有+-10%左右的波动)、负载和温度的变化而变化。

因而在整流、滤波电路之后,还需要接稳压电路。

稳压电路的作用是当电网电压波动、负载和温度变化时,维持输出直流电压稳定。

整流装置采用二极管桥式整流,稳压芯片采用78L05,配合电容将电压稳定在5V,供控制电路、测量电路和驱动执行电路中弱电部分使用。

除此之外,220V交流市电还是加热电阻两端的电压,通过控制双向可控硅的导通与截止来控制加热电阻的功率。

低压交流电即变压器二次侧的电压,通过过零检测电路检测交流电的过零点,送入单片机后,由控制程序决定双向可控硅的导通角,以达到控制加热电阻功率的目的。

2.2采样测量部分在检测装置中,温度检测用WZP-231铂热电阻(Pt100),采用三线制接法,采样电路为桥式测量电路,其输入量程为50~350°C,经测量电路采样后输出2~5V电压,再经模数转换芯片ADC0809进行转换,变为数字量后送入单片机进行分析处理。

铂电阻温度传感器是利用其电阻和温度成一定函数关系而制成的温度传感器,由于其测量准确度高、测量范围大、复现性和稳定性好等,被广泛用于中温(-200℃~650℃)范围的温度测量中。

PT100是一种广泛应用的测温元件,在-50~600℃范围内具有其他任何温度传感器无可比拟的优势,包括高精度、稳定性好、抗干扰能力强等。

由于铂电阻的电阻值与温度成非线性关系,所以需要进行非线性校正。

校正分为模拟电路校正和微处理器数字化校正,模拟校正有很多现成的电路,其精度不高且易受温漂等干扰因素影响,数字化校正则需要在微处理系统中使用,将Pt电阻的电阻值和温度对应起来后存入EEPROM中,根据电路中实测的AD值以查表方式计算相应温度值。

常用的Pt 电阻接法有三线制和两线制,其中三线制接法的优点是将PT100的两侧相等的的导线长度分别加在两侧的桥臂上,使得导线电阻得以消除。

常用的采样电路有两种:一为桥式测温电路,一为恒流源式测温电路。

在本系统设计中,采用了第一种方法,即桥式测温。

测温原理:电路采用TL431和电位器VR1调节产生4.096V 的参考电源;采用R1、R2、VR2、Pt100构成测量电桥(其中R1=R2,VR2为100Ω精密电阻),当Pt100的电阻值和VR2的电阻值不相等时,电桥输出一个mV 级的压差信号,这个压差信号经过运放LM324放大后输出期望大小的电压信号,该信号可直接连AD 转换芯片。

差动放大电路中R3=R4、 R5=R6、放大倍数=R5/R3,运放采用单一5V 供电。

设计及调试注意点:1. 同幅度调整R1和R2的电阻值可以改变电桥输出的压差大小;2. 改变R5/R3的比值即可改变电压信号的放大倍数,以便满足设计者对温度范围的要求3. 放大电路必须接成负反馈方式,否则放大电路不能正常工作 。

4. VR2也可为电位器,调节电位器阻值大小可以改变温度的零点设定,例如Pt100的零点温度为0℃,即0℃时电阻为100Ω,当电位器阻值调至109.885Ω时,温度的零点就被设定在了25℃。

测量电位器的阻值时须在没有接入电路时调节,这是因为接入电路后测量的电阻值发生了改变。

5. 理论上,运放输出的电压为输入压差信号×放大倍数,但实际在电路工作时测量输出电压与输入压差信号并非这样的关系,压差信号比理论值小很多,实际输出信号为4.096*(R Pt100/(R1+R Pt100)- R VR2/(R1+R VR2)) (1)式中电阻值以电路工作时量取的为准。

6. 电桥的正电源必须接稳定的参考基准,因为如果直接VCC 的话,当网压波动造成VCC 发生波动时,运放输出的信号也会发生改变,此时再到以VCC未发生波动时建立的温度-电阻表中查表求值时就不准确。

2.3驱动执行部分硬件输出通道主要包括加热电阻的控制环节,而此控制环节的核心是双向可控硅,但电路的关键是设计双向可控硅的驱动电路。

双向可控硅的通断直接决定加热电阻的工作与不工作,本部分用带过零触发的光耦MOC3061来驱动。

2.3.1光耦驱动电路在驱动电路中,由于是弱电控制强电,而弱电又很容易受到强电的干扰,影响系统的工作效率和实时性,甚至烧毁整个系统,导致不可挽回的后果,因此必须要加入抗干扰措施,将强弱电隔离。

光耦合器是靠光传送信号,切断了各部件之间地线的联系,从根本上对强弱电进行隔离,从而可以有效地抑制掉干扰信号。

此外,光耦合器提供了较好的带宽,较低的输入失调漂移和增益温度系数。

因此,能够较好地满足信号传输速度的要求,且光耦合器非常容易得到触发脉冲,具有可靠、体积小、等特点。

所以在本系统设计中采用了带过零检测的光电隔离器MOC3061,用来驱动双向可控硅并隔离控制回路和主回路。

MOC3061是一片把过零检测和光耦双向可控硅集成在一起的芯片。

其输出端的额定电压是400V,最大重复浪涌电流为1.2A,最大电压上升率dv/dt为1000v/us,输入输出隔离电压为7500V,输入控制电流为15mA。

在图2-2驱动执行电路中,当单片机的P2.0、P2.1、P2.2发出逻辑数字量为高电平时,经过三极管放大后驱动光耦合器的放光二极管,MOC3061的输入端导通,有大约15mA的电流输入。

当MOC306的输出端6脚和4脚尖电压稍稍过零时,光耦内部双向可控硅即可导通,提供一个触发信号给外部晶闸管使其导通;当P2.0、P2.1、P2.2为低电平时,MOC3061截止,双向可控硅始终处于截止状态。

2.3.2驱动电路有关元件的选择R25,C10组成吸收电路,并接在双向可控硅的两极之间。

吸收回路组成缓冲器。

有了吸收回路,可控硅通断过程中电源电压的变化率受到R25,C10的限制。

R25可以抑制双向可控硅通断时产生的浪涌电流。

R25和C10根据经验公式选,一般C10取0.01~1.0uF,R25取几欧到几十欧,本电路中R25取39欧,C10取0.01 uF。

R27为限流电阻,用来限制MOC3061的输出驱动电流,其数值为电源电压峰值除以双向可控硅的允许重复电流。

在本电路中R27取300欧。

R26:由于MOC3061在输出关断状态下也有小于或等于500mA的输出电流,所以加入R26分流消除这个电流对双向可控硅的影响,以防止双向可控硅误触发,提高了系统的可靠性。

在此电路中可以看出单片机的输出通道采用了MOC3061进行驱动有以下优点:(1)控制简单。

可用SETB或CLR指令直接控制P2.0、P2.1、P2.2以控制加热电阻的工作与否。

(2)MOC3061由于采用了过零触发电路大大简化了双向可控硅的触发电路,把SCR一向控制变为实用的数字脉冲控制。

(3)MOC3061与双向可控硅实际组成了一个固态继电器,实现了无触电控制。

(4)输出通道实现了光电隔离,防止了射电干扰。

(5)输出通道用P2.0、P2.1、P2.2口直接控制双向可控硅,省去了的D/A 转换电路,简化了接口电路。

2.3.3双向可控硅电路(1)双向可控硅这种可控硅具有双向导通功能,在交流电的正负半周都可以导通。

其英文名TRIAC即三级交流开关的意思,并把它的两极称为MT1和MT2,其电路符合如图所示。

双向可控硅的通断情况由控制极栅极(G)决定,当栅极无信号时MT1和MT2成高阻态,管截止;而当MT1与MT2之间加一个阈值电压(一般大于1.5V)的电压时,就可以利用控制极栅极电压来使可控硅导通。

但需要注意的是,当双向可控硅接感性负载时,电流和电压之间有一定的相位差。

在电流为零时,反向电压可能不为零,且超过转换电压,使管子反向导通,故要管子能承受这种反向电压,并在回路中加入RC网络加以吸收。

(2)触发方式控制双向可控硅从高阻态(阻断区)转换到低阻态(导通区)可以用不同的方式实现。

相应的分为四种方式:(1)MT1相对于MT2为正,控制脉冲电压Ug相对于MT1为正(2)MT1相对于MT2为负,控制脉冲电压Ug相对于MT1为负(3)MT1相对于MT2为正,控制脉冲电压Ug相对于MT1为负(4)MT1相对于MT2为负,控制脉冲电压Ug相对于MT1为正双向可控硅通常工作在控制方式(1)和控制方式(2)。

在这两种控制方式下,控制灵敏度特别高。

另外两种控制方式下,要求高一倍的触发电流。

在本设计中,选择了控制方式(1)和(2)。

如同晶闸管的控制极那样,双向可控硅的控制极在触发后便失去了作用。

双向可控硅长期维持低阻态,直到低于维持电流I H,然后在转换到高阻态。

在控制交流电压时,每次电源电压过零双向可控硅都会自动截止,所以双向可控硅每半个周期都需要重新触发。

在本设计中,考虑到电网电压的稳定和现在市场上销售的双向可控硅型号,选择了工作电压为400V,通态电流为4A的双向可控硅BT136。

利用单片机控制双向可控硅的导通角。

在不同时刻利用单片机给双向可控硅的控制端发出触发信号,使其导通或关断,实现负载电压有效值的不同,以达到调压控制的目的。

具体如下:(1)由硬件完成过零触发环节,即在工频电压下,每10ms进行一次过零触发信号,由此信号来达到与单片机的同步。