四节传送带PLC模拟控制系统[优质PPT]

基于S7-200的四节传送带PLC控制

中文摘要现今的社会.科技发展迅速,在工业方而,计算机技术、半导体技术、控制技术、数字技术、通信网络技术等髙新技术的发展息息相关,这些髙新技术推动了PLC的发展。

今天, 我们的生活环境和工作环境有越来越多称之为可编程控制器的小电脑在为我们服务,可编程控制器在工业控制,尖端武器,通信设备,信息处理,家用电器等各测、控制领域的应用中独占幣头。

本四级传送带电路采用PLC为控制核心,具备顺序起动和顺序停止功能,当某条皮带机发生故障时,该皮带机及其前而的皮带机立即停I匕的自动控制等功能。

利用本次设计,初步掌握PLC的基本控制功能,学会运用PLC,控制基本工业控制.关键词:传送带,皮带机,可编程控制器ABSTRACTIn toda/s society, the rapid development of technology, in the industry, computer technology.毕业设计用纸semiconductor technology, control technology, digital technology, communication network technology development, the new and high technology to promote the development of PLC. Today, our living environment and working environment, more and more as a programmable controller of small computer in our service, the programmable controller in the industrial control, sophisticated weapons, communications equipment, information processing. home appliances and other various measuring. control is used in the fields of exclusive top・ The four conveyor circuit using PLC as the control core, have the start sequence and sequence stop function, when a belt machine when a failure occurs ・ the belt machine and the front of the belt conveyor to immediately stop the automatic control function. Using this design, the preliminary master the basic PLC control function, to learn how to use PLC, control the basic industrial control.Keywords: conveyor. belt machine , programmable controller第一章绪论 (1)1.1 PLC的概述 (1)1.2四节传送带设计的目的 (2)1.3传统传送带与多节传送带的比较 (2)1.4四节传送带系统的发展 (2)第二章总体方案 (3)2.2四节传送带的设计方案 (3)2.2. 1方案的选择 (3)2.2. 2控制要求 (3)第三章系统的硬件设计 (5)3.1系统硬件分析 (5)3.2四节传送带的硬件接线图 (5)3.3电路工作过程 (6)3.3. 1顺序启动 (6)3. 3. 2顺序停止 (6)3. 3.3传送带A上有重物时的停止 (6)3. 3.4传送带B上有重物时的停止 (7)3.3.5传送带C上有重物时停止 (7)3.3.6传送带D上有重物时停止 (7)第四章系统的软件设计 (8)4.1四节传送带的系统流程图 (8)4.2 I/O分配表 (9)4.3梯形图 (9)第五章系统的调试 (10)5.1软件部分调试 (10)5.2硬件部分调试 (10)毕业设讣用纸结论 (11)致谢 (12)参考文献 (12)附录 (13)第一章绪论1.1 PLC的概述可编程序控制器英文称Programmable Controller简称PC”但由于PC和个人计算机Personal Computer混淆故人们仍习惯地用PLC作为可编程序控制器的缩写。

PLC实训项目(共15单元)实训15 四节传送带的模拟控制

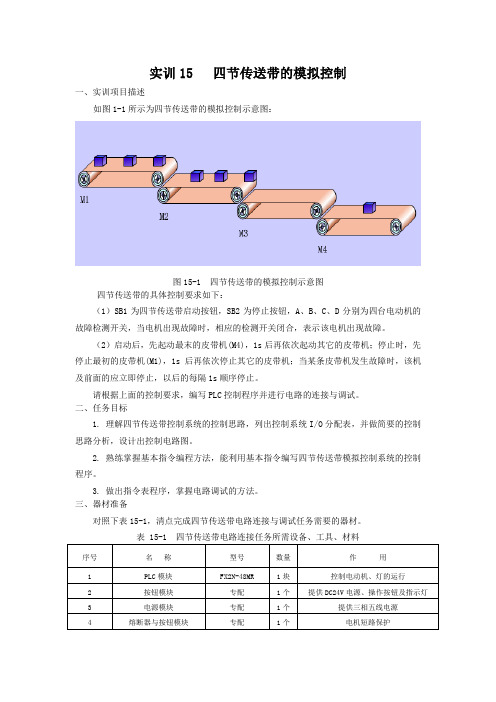

实训15 四节传送带的模拟控制一、实训项目描述如图1-1所示为四节传送带的模拟控制示意图:图15-1 四节传送带的模拟控制示意图四节传送带的具体控制要求如下:(1)SB1为四节传送带启动按钮,SB2为停止按钮,A、B、C、D分别为四台电动机的故障检测开关,当电机出现故障时,相应的检测开关闭合,表示该电机出现故障。

(2)启动后,先起动最末的皮带机(M4),1s后再依次起动其它的皮带机;停止时,先停止最初的皮带机(M1),1s后再依次停止其它的皮带机;当某条皮带机发生故障时,该机及前面的应立即停止,以后的每隔1s顺序停止。

请根据上面的控制要求,编写PLC控制程序并进行电路的连接与调试。

二、任务目标1. 理解四节传送带控制系统的控制思路,列出控制系统I/O分配表,并做简要的控制思路分析,设计出控制电路图。

2. 熟练掌握基本指令编程方法,能利用基本指令编写四节传送带模拟控制系统的控制程序。

3. 做出指令表程序,掌握电路调试的方法。

三、器材准备对照下表15-1,清点完成四节传送带电路连接与调试任务需要的器材。

表 15-1 四节传送带电路连接任务所需设备、工具、材料序号名称型号数量作用1 PLC模块FX2N-48MR 1块控制电动机、灯的运行2 按钮模块专配1个提供DC24V电源、操作按钮及指示灯3 电源模块专配1个提供三相五线电源4 熔断器与按钮模块专配1个电机短路保护5 电动机专配 4台 负载6 接触器与热继电器模块专配 4个 提供控制接触器及热继电器7 故障检测开关 专配 4个 模拟故障点 9 安全插接导线专配 若干 电路连接 10 扎带 Ø120mm 若干 电路连接工艺 11 斜口钳或者剪刀1把 剪扎带12 计算机 安装有编程软件1台 用于编写、下载程序等 13220V 电源连接线专配2条供按钮模块和PLC 模块用四、任务实施(一)建立I/O 分配表根据控制要求,分析任务并作出输入输出I/O 分配表,如表15-2所示。

煤矿四级皮带运输系统的 PLC 控制及其组态

本科毕业生专题课程设计煤矿皮带运输系统的 PLC 控制及其组态专业班级:采矿工程 1010 班学号: 2010002576学生姓名:刘全利指导教师:郝俊青2014 年 4 月12 日煤矿皮带运输系统的 PLC 控制及其组态目录言................................................................................. .. (1)第 1 章皮带运输机运动控制系统简介 (1)1.1 皮带运输系统............................................................................. (1)1.2 皮带机控制系统要求............................................................................. (1)第 2 章软件介绍与监控系统总体设计 (3)2.1 西门子 S7-200 软件介绍..............................................................................32.2 组态王 6.5 软件介绍............................................................................. (6)2.3 监控系统的组成结构............................................................................. (7)第 3 章 PLC 的硬件电路设计................................................................................. . (10)3.1 皮带运输机工作原理............................................................................. (10) (11)3.3 控制系统主电路的设计..............................................................................123.4 PLC 开关量及外部接线的设计 (13)第 4 章 PLC 控制的软件程序设计 (15)4.1 系统功能的分析与设计..............................................................................154.2 I/O 信号的分析与 PLC 梯形图设计 (16)4.3 程序调试............................................................................. (17)第 5 章组态监控画面的设计................................................................................. (18)5.1 创建组态画面............................................................................. (18)5.2 组态调试............................................................................. (20)参考文献................................................................................. . (23)1前言煤矿皮带运输机主要用于煤炭采掘、生产、转运、加工过程中的重要运输机械。

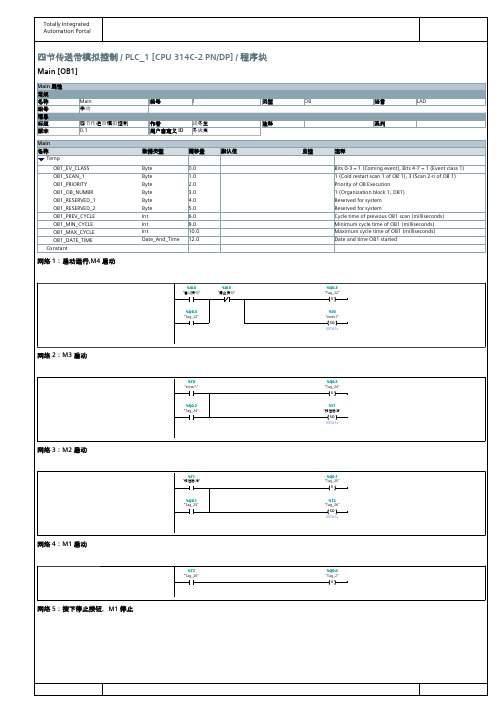

四节传送带模拟控制PLC程序

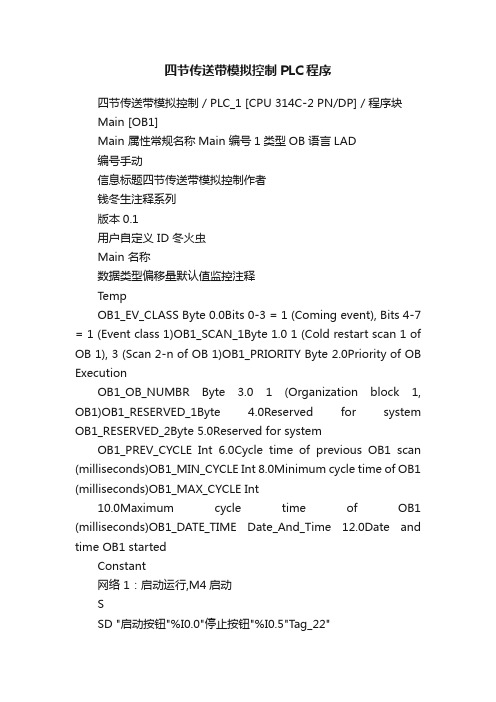

四节传送带模拟控制 / PLC_1 [CPU 314C-2 PN/DP] / 程序块Main [OB1]Main 属性常规名称Main 编号1类型OB 语言LAD编号手动信息标题四节传送带模拟控制作者钱冬生注释系列版本0.1用户自定义 ID 冬火虫Main 名称数据类型偏移量默认值监控注释TempOB1_EV_CLASS Byte 0.0Bits 0-3 = 1 (Coming event), Bits 4-7 = 1 (Event class 1)OB1_SCAN_1Byte 1.0 1 (Cold restart scan 1 of OB 1), 3 (Scan 2-n of OB 1)OB1_PRIORITY Byte 2.0Priority of OB ExecutionOB1_OB_NUMBR Byte 3.0 1 (Organization block 1, OB1)OB1_RESERVED_1Byte 4.0Reserved for system OB1_RESERVED_2Byte 5.0Reserved for systemOB1_PREV_CYCLE Int 6.0Cycle time of previous OB1 scan (milliseconds)OB1_MIN_CYCLE Int 8.0Minimum cycle time of OB1 (milliseconds)OB1_MAX_CYCLE Int10.0Maximum cycle time of OB1 (milliseconds)OB1_DATE_TIME Date_And_Time 12.0Date and time OB1 startedConstant网络 1:启动运行,M4启动SSD "启动按钮"%I0.0"停止按钮"%I0.5"Tag_22"%Q0.3"Tag_22"%Q0.3"timer1"%T0S5T#1s网络 2:M3启动SSD "timer1"%T0"Tag_24"%Q0.2"Tag_24"%Q0.2"移位脉冲"%T1S5T#1s网络 3:M2启动SSD "移位脉冲"%T1"Tag_25"%Q0.1"Tag_25"%Q0.1"Tag_26"%T2S5T#1s网络 4:M1启动S"Tag_26"%T2"Tag_2"%Q0.0网络 5:按下停止按钮,M1停止RSD "停止按钮"%I0.5"Tag_30"%I1.0"Tag_2"%Q0.0"启停状态指示"%M0.0"Tag_23"%T3S5T#1s "启停状态指示"%M0.0网络 6:M2停止RSD "Tag_23"%T3"Tag_25"%Q0.1"Tag_6"%M0.1"Tag_31"%T4S5T#1s "Tag_6"%M0.1网络 7:M3停止RSD "Tag_31"%T4"Tag_24"%Q0.2"Tag_13"%M0.2"Tag_32"%T5S5T#1s "Tag_13"%M0.2网络 8:M4停止R R RR"Tag_32"%T5"Tag_22"%Q0.3"Tag_13"%M0.2"Tag_6"%M0.1"启停状态指示"%M0.0网络 10:R SD "Tag_33"%T6"Tag_34"%M1.1"Tag_34"%M1.1"Tag_25"%Q0.1"Tag_35"%T7S5T#1s网络 11:R SD "Tag_36"%M1.2"Tag_24"%Q0.2"Tag_37"%T8S5T#1s网络 12:R R R R"Tag_37"%T8"Tag_22"%Q0.3"Tag_36"%M1.2"Tag_34"%M1.1"Tag_17"%M1.0网络 9:1故障R SD "Tag_18"%I0.1"Tag_17"%M1.0"Tag_17"%M1.0"Tag_2"%Q0.0"Tag_33"%T6S5T#1s网络 13:2故障R R SD "Tag_19"%I0.2"Tag_27"%M2.0"Tag_27"%M2.0"Tag_2"%Q0.0"Tag_25"%Q0.1"Tag_38"%T9S5T#1s网络 15:R R R"Tag_39"%T10"Tag_22"%Q0.3"Tag_28"%M2.1"Tag_27"%M2.0网络 16:故障3R R R SD "Tag_41"%M3.0"Tag_2"%Q0.0"Tag_25"%Q0.1"Tag_24"%Q0.2"Tag_40"%T11S5T#1s网络 14:R SD "Tag_38"%T9"Tag_28"%M2.1"Tag_28"%M2.1"Tag_24"%Q0.2"Tag_39"%T10S5T#1s网络 17:R R"Tag_40"%T11"Tag_22"%Q0.3"Tag_41"%M3.0网络 18:故障4R R R R"Tag_21"%I0.4"Tag_2"%Q0.0"Tag_25"%Q0.1"Tag_24"%Q0.2"Tag_22"%Q0.3。

四节传送带模拟控制PLC程序

四节传送带模拟控制PLC程序四节传送带模拟控制 / PLC_1 [CPU 314C-2 PN/DP] / 程序块Main [OB1]Main 属性常规名称Main 编号1类型OB 语言LAD编号手动信息标题四节传送带模拟控制作者钱冬生注释系列版本0.1用户自定义 ID 冬火虫Main 名称数据类型偏移量默认值监控注释TempOB1_EV_CLASS Byte 0.0Bits 0-3 = 1 (Coming event), Bits 4-7 = 1 (Event class 1)OB1_SCAN_1Byte 1.0 1 (Cold restart scan 1 of OB 1), 3 (Scan 2-n of OB 1)OB1_PRIORITY Byte 2.0Priority of OB ExecutionOB1_OB_NUMBR Byte 3.0 1 (Organization block 1, OB1)OB1_RESERVED_1Byte 4.0Reserved for system OB1_RESERVED_2Byte 5.0Reserved for systemOB1_PREV_CYCLE Int 6.0Cycle time of previous OB1 scan (milliseconds)OB1_MIN_CYCLE Int 8.0Minimum cycle time of OB1 (milliseconds)OB1_MAX_CYCLE Int10.0Maximum cycle time of OB1 (milliseconds)OB1_DATE_TIME Date_And_Time 12.0Date and time OB1 startedConstant网络 1:启动运行,M4启动SSD "启动按钮"%I0.0"停止按钮"%I0.5"T ag_22"%Q0.3"Tag_22"%Q0.3"timer1"%T0S5T#1s网络 2:M3启动SSD "timer1"%T0"T ag_24"%Q0.2"Tag_24"%Q0.2"移位脉冲"%T1S5T#1s网络 3:M2启动SSD "移位脉冲"%T1"Tag_25"%Q0.1"Tag_25"%Q0.1"Tag_26"%T2S5T#1s网络 4:M1启动S"Tag_26"%T2"Tag_2"%Q0.0网络 5:按下停止按钮,M1停止RSD "停止按钮"%I0.5"Tag_30"%I1.0"Tag_2"%Q0.0"启停状态指示"%M0.0"Tag_23"%T3S5T#1s "启停状态指示"%M0.0网络 6:M2停止RSD "Tag_23"%T3"T ag_25"%Q0.1"Tag_6"%M0.1"Tag_31"%T4S5T#1s "Tag_6"%M0.1网络 7:M3停止RSD "Tag_31"%T4"T ag_24"%Q0.2"Tag_13"%M0.2"Tag_32"%T5S5T#1s "Tag_13"%M0.2网络 8:M4停止R R RR"Tag_32"%T5"Tag_22"%Q0.3"Tag_13"%M0.2"Tag_6"%M0.1"启停状态指示"%M0.0网络 10:R SD "Tag_33"%T6"Tag_34"%M1.1"Tag_34"%M1.1"Tag_25"%Q0.1"Tag_35"%T7S5T#1s网络 11:R SD "Tag_36"%M1.2"Tag_24"%Q0.2"Tag_37"%T8S5T#1s网络 12:R R R R"Tag_37"%T8"Tag_22"%Q0.3"Tag_36"%M1.2"Tag_34"%M1.1"Tag_17"%M1.0网络 9:1故障R SD "Tag_18"%I0.1"Tag_17"%M1.0"Tag_17"%M1.0"Tag_2"%Q0.0"Tag_33"%T6S5T#1s 网络 13:2故障R R SD "Tag_19"%I0.2"Tag_27"%M2.0"Tag_27"%M2.0"Tag_2"%Q0.0"Tag_25"%Q0.1"Tag_38"%T9S5T#1s网络 15:R R R"Tag_39"%T10"Tag_22"%Q0.3"Tag_28"%M2.1"Tag_27"%M2.0网络 16:故障3R R R SD "Tag_41"%M3.0"Tag_2"%Q0.0"Tag_25"%Q0.1"Tag_24"%Q0.2"Tag_40"%T11S5T#1s网络 14:R SD "Tag_38"%T9"Tag_28"%M2.1"Tag_28"%M2.1"Tag_24"%Q0.2"Tag_39"%T10S5T#1s网络 17:R R"Tag_40"%T11"Tag_22"%Q0.3"Tag_41"%M3.0网络 18:故障4R R R R"Tag_21"%I0.4"Tag_2"%Q0.0"Tag_25" %Q0.1"Tag_24"%Q0.2"Tag_22"%Q0.3。

PLC课程设计——四节传送带的模拟控制

CHANGZHOU INSTITUTE OF TECHNOLOGY设计说明书项目名称:PLC课程设计-四节传送带的模拟控制二级学院:电子信息与电气工程学院专业:电气工程及其自动化班级:学生姓名:指导教师:职称:讲师目录第一章概述 (1)1.1 设计背景 (1)1.2 意义 (1)第二章控制要求 (3)2.1 具体要求 (3)2.2 四节传送带的模拟实验面板图 (3)第三章控制方案 (4)3.1 PLC的选型 (4)3.2 I/O分配表 (5)3.3 系统设计流程示意图 (6)第四章电气原理图 (8)4.1 PLC控制系统设计的基本原则 (8)4.2 实验任务 (9)4.3 工作原理 (9)第五章电气柜体设计 (12)5.1 引言 (12)5.2 电气柜总体配置设计 (12)5.2.1组件的划分 (12)5.2.2 电气柜各部分及组件之间的接线 (12)5.3 电器元件布置图的设计与绘制 (13)5.4 电气部件接线图的绘制 (14)5.5 电气柜、箱及非标准零件图的设计 (14)5.6 元件清单 (15)5.7 柜体外形图 (15)5.8 柜体布置图 (17)第六章程序设计 (18)6.1 实验说明 (18)6.2 四节传送带的梯形图分析 (18)第七章四节传送带控制系统的模拟 (23)7.1 实验说明 (23)7.2 模拟步骤 (24)7.3 进行调试 (26)7.4 实验现象 (27)总结 (28)参考文献 (37)第一章概述1.1 设计背景17世纪中,美国开始用架空索道传送散状物料;19世纪中叶,各种现代结构的传送带输送机相继出现。

皮带式传送带设备1868年,在英国出现了皮带式传送带输送机;1887年,在美国出现了螺旋输送机;1905年,在瑞士出现了钢带式输送机;1906年,在英国和德国出现了惯性输送机。

此后,传送带输送机受到机械制造、电机、化工和冶金工业技术的影响,不断完善,逐步由完成车间内部的传送,发展到完成在企业内部、企业之间甚至城市之间的物料搬运,成为物料搬运系统机械化和自动化不可缺少的组成部分。

PLC课程设计 四节传送带的模拟

PLC课程设计四节传送带的模拟

四节传送带模拟

传送带技术是一种广泛使用的生产装置,广泛应用于物流、食品、机械制造行业,用来运送物品、材料或任何重要信息,从而提高生产效率,减少劳动力成本。

四节传送带模拟(simulating-four-chained-conveyors)由四节相互连接的传送带装置所组成,每节传送带可以自由移动,起到转移物料的作用,传送速度、载荷均可调节,广泛应用在工业生产上。

四节传送带模拟的实现原理:使用PLC(程序控制器)和传感器(如光电、按钮),通过反馈调节四节传送带的运转情况,传感器感知物料或信息,输出信号驱动电机从而运转,起到转移物料的作用,同时可以进行物料计数,增强传送精准度。

1、使用PLC来控制电机,根据传送带的载荷情况及当前物料数量等,设置电机的U、V及W相控制;

2、在传输带上安装光电传感器,实时收集物料信息,通过反馈给PLC,给出每个节点的位置信息;

3、设置PLC的输出控制信号,控制传送带的每节电机的启动、停止及变速;

4、安装在进料点上的按钮,用于调节每节传送带上物料的数量,如有必要时,还可开启手动模式,使用人工参与调速;

5、安装在出料点上的按钮,用于实现物料在出料处的控制,是否停止传送。

综上所述,四节传送带的模拟借助PLC技术和传感器,借助按钮来实现模拟操控,配合调节设备可以实现四节传送带的运行及调节,进而提高生产效率,实现生产的自动化。

四节传送带PLC模拟控制系统 PPT

实验任务

• ⒈启动时先起动最末一条皮带机M4,经过1秒延时,再依 次起动其它皮带机M3、M2、M1。

• ⒉停止时应先停止最前一条皮带机M1,待料运送完毕后再 依次停止其它皮带机M2、M3、M4。

• ⑴当M1发生故障时,M1立即停止.经过1秒延时后,M2 立 即停止.在经过1秒延时后,M3立即停止.再过1秒后,M4立即 停止。

四节传送带PLC模拟控制系统

壹 实验目的和任务 贰 硬件模块 叁 软件模块 肆 运行调试

实验目的

PLC课程设计是自动化专业的重要的实践性教学环节。本课 程设计的目的是使学生掌握西门子S7-200系列PLC的结构、 工作原理、指令系统;并能利用指令进行程序设计,初步 掌握利用PLC进行控制系统设计、开发的方法。通过实验操 作,进一步巩固和加深对所学理论知识的理解,不仅可以 培养学生设计、制作PLC控制系统的能力和独立分析问题、 解决问题的能力,还可以培养学生调查研究、查阅技术文 献、资料、手册以及编写技术报告的能力,理论知识应用 于实践的能力。为今后工作打下坚实的基础。

大家应该也有点累了,稍作休息

大家有疑问的,可以询问和交流

梯形图设计

运行调试

• 传送带正常运转时: • 当按下启动按钮SB1时,先启动最末一条皮带机,经过1S延时,启动第

三条皮带机,再经过1S的延时,启动第二条皮带机,最后经过1S延时 ,启动第一条皮带机。 • 当按下停止按钮SB2时,第一条皮带机停止运转,经过1S延时,第二条 皮带机停止运转,再经过1S的延时,第三条皮带机停止运转,最后经 过1S延时,第四条皮带机停止运转。 • 传送带发生故障时(I1.1断开时): • 当M1故障时,M1立即停,经过1S延时,M2停,再经过1S延时,M3停, 最后经过1S延时,M4停。当故障解除时,四个传送带均正常运行; • 当M2故障时,M1、M2立即停,经过1S延时,M3停,再经过1S延时,M4 停。当故障解除时,四个传送带均正常运行; • 当M3故障时,M1、M2、M3立即停,经过1S延时,M4停。当故障解除时, 四个传送带均正常运行;

基于三菱FX-2N系列PLC的四节传送带模拟控制设计

based on the M itsubishi FX 一2N series PLC

HouFang ,LiZidu

(1.Shanghai Public Utility School,Shanghai 200030,China;2.Shanghai University,Shanghai 200072,China) Abstract:This paper presents an example of PLC control of a four-joint belt conveyor in a certain enterprise,and introduce how to

图 3 设 计 的梯 形 图 图4 故 障分析参考梯形 图

掺 考文献】 [1】史国生吨 气控制与可编程控制 器技术[M].北京:化学工业 出版社 ,2005. [2]陈伟明.电气控制7LPLC控制技术[M】.北京:交通 大学出版社 ,2010. [3】范次猛可编程控制 器原理与应 用[M】.北京:理工大学出版社 ,2006.

输 出

KM 1 KM2 KM3 KM4 Yl Y2 Y3 Y4

2_3传送带硬件接线操作步骤 主机模块 的C0M和输出端的COM1,COM2等连接 ;主

机模 块的24+,COM分别接在实验单元的V+,COM;打开主 机 电源将程序下载到主机中;启动并运行程序观察传送带控 制现象 。 3 梯形图程序设计

第 2期 2018年 1月

无 线互 联 科技 ·设 计分析

2.2 I/0端 口分 配 I/O端 口分配设置如表1所示。

表 1 l/o端 口分 配设 置

【精品】精华资料plc四节传送带的模拟课程设计

课程设计任务书摘要现今的社会,科技发展迅速,在工业方面,计算机技术、半导体技术、控制技术、数字技术、通信网络技术等高新技术的发展息息相关,这些高新技术推动了PLC 的发展。

今天,我们的生活环境和工作环境有越来越多称之为可编程控制器的小电脑在为我们服务,可编程控制器在工业控制,尖端武器,通信设备,信息处理,家用电器等各测、控制领域的应用中独占鳌头。

本四级传送带电路采用PLC为控制核心,具备顺序起动和顺序停止功能,当某条皮带机发生故障时,该皮带机及其前面的皮带机立即停止的自动控制等功能.利用本次设计,初步掌握PLC的基本控制功能,学会运用PLC,控制基本工业控制.[关键词]微控制器可编程控制器PLC四级传送带装置目录1概述。

..。

.。

.。

..。

..。

...。

.。

.。

.。

.。

..。

...。

..。

.。

....。

.。

.。

...。

.。

.。

..。

.。

..。

...。

...。

.。

.。

....。

.。

.。

..。

..。

.。

11.1PLC的概述。

.....。

...。

.。

.。

.。

...。

.......。

.。

.。

.。

..。

.。

.。

...。

..。

...。

.。

.。

..。

....。

.。

..。

11。

1.1 PLC的历史。

.....。

...。

..。

..。

.。

.。

..。

.。

.。

..。

...。

.。

.....。

.。

..。

..。

.....。

.。

.。

..。

.。

.1 1.1。

2 PLC的主要功能...。

..。

..。

..。

.。

.。

...。

..。

....。

..。

.....。

.。

...。

..。

.。

...。

...。

.。

.11。

1.3 PLC的主要特点..。

.。

..。

....。

.。

....。

.。

..。

...。

.。

.。

....。

..。

.。

....。

..。

.。

.。

..。

21.1。

4 PLC的网络通信.。

..。

...。

.....。

.。

.。

.。

...。

.。

..。

.。

..。

....。

.。

.。

.。

..。

31。

2四节传送带系统的历史。

..。

....。

...。

.。

.。

四节传送带控制系统设计

目录1 设计要求--------------------------------2 2控制系统总体设计--------------------33 控制系统硬件设计-----------------------------94 控制系统硬件设计----------------------115 实验----------------------------------126 心得体会----------------------------------12四节传送带控制系统设计1 设计要求图1 四节传送带运行系统示意图图1是四节传送带运行系统简单示意图。

设计一个以可编程控制器(PLC)为控制核心的四节传送带控制系统。

具体设计要求如下:1.正常运行:启动时先起动最末一条皮带机D(由KM4控制,否则就会造成运料堆积),经过定时器的延时作用,再依次起动其它皮带机C、B、A;待料运送完毕后停止时,应先停止最前一条皮带机A,经过定时器的延时作用,再依次停止B、C、D,以保证所有皮带上没有剩余的物料。

2.故障处理:当某条皮带机发生故障时,该皮带机及其前面的皮带机立即停止,而该皮带机以后的皮带机待料运完后才依次停止,以保证后续无故障传送带的正常运行。

若B发生故障,那么皮带机B和A立即停止,而C和D待料运完后才依次停止。

2 控制系统总体设计控制系统的结构框图如图2所示,主要包括控制开关、PLC和电动机三个主要部分。

控制开关与PLC的输入端子相连接,主要给PLC提供输入控制信号。

电动机与PLC的输出端子相连接,显示PLC控制结果以控制传送带的运行状况。

控制开关由启动和停止两个按钮组成,电动机停转或运行可以用发光二极管模拟。

启动、停止用动合按钮来实现,负载或故障设置用钮子开关来模拟。

图2 控制系统的结构框图传送带控制系统的输入、输出开关量较少,结合物理系PLC实验室的具体情况,PLC选用西门子公司整体式微型S7-200系列中CPU224 AC/DC/Relay。

基于PLC、触摸屏的四级传送带顺序控制系统

应用场景

四级传送带顺序控制系统在以下领域有广泛应用:

1、流水线控制:如制造业中的装配线、包装线等,需要精确控制各工位的 操作顺序和时间。

2、智能家居:如智能快递柜、智能超市货架等,需要实现物品的自动分拣 和传送。

控制原理

基于PLC和触摸屏的四级传送带顺序控制系统控制原理如下: 1、操作者通过触摸屏输入控制指令,PLC接收并解析这些指令。

2、PLC根据指令调整执行机构的动作,如电机的启停、传送带的速度等。 3、传感器实时监测传送带的运行状态,将信号反馈给PLC。

4、PLC根据反馈信号调整控制策略,确保整个系统稳定、高效地运行。

谢谢观看

(3)传感器数据处理:对传感器采集的信号进行处理和分析,识别物料类 型和位置。

四、系统优化

为提高系统的稳定性和可靠性,可采取以下优化措施:

1、采用高性能PLC:选择具有高速处理能力和稳定性的PLC,提高系统的响 应速度和抗干扰能力。

2、优化变频器调速:根据实际情况调整变频器的频率和电流极限值,实现 更精确的调速控制。

二、传送带PLC控制系统设计详 解

1、系统设计原则

在进行传送带PLC控制系统设计时,应首先了解传送带的工艺流程,包括传 送带的长度、速度、运输物料类型等参数。根据这些参数,我们可以确定PLC的 控制要求,如启动、停止、调速等,从而确保系统具有高效性、稳定性和可维护 性。

2、系统构成

传送带PLC控制系统主要由PLC、传感器、执行机构等组成。在设计过程中, 应根据实际需要选择合适的部件。例如,可选用具有多个输入输出模块的PLC, 以实现与多种传感器和执行机构的连接;选用高精度的传感器,以确保系统测量 的准确性;选用电动、气动或液压执行机构,以实现系统的各种动作要求。

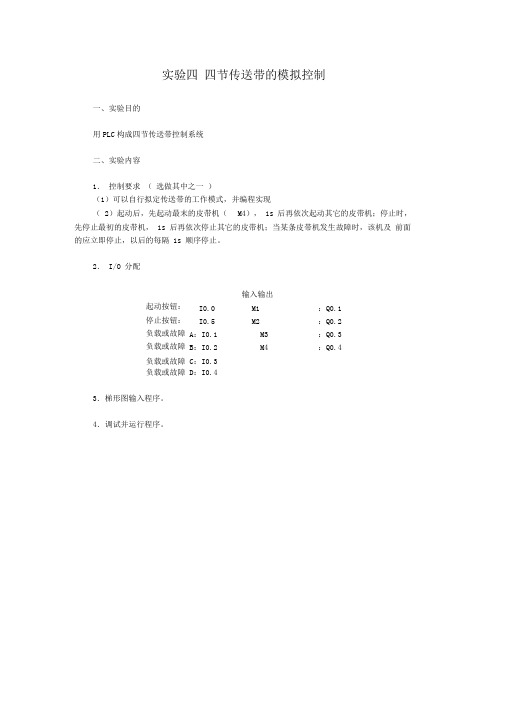

实验四-四节传送带的模拟控制

实验四四节传送带的模拟控制一、实验目的用PLC构成四节传送带控制系统二、实验内容1.控制要求(选做其中之一)(1)可以自行拟定传送带的工作模式,并编程实现( 2)起动后,先起动最末的皮带机(M4), 1s 后再依次起动其它的皮带机;停止时,先停止最初的皮带机, 1s 后再依次停止其它的皮带机;当某条皮带机发生故障时,该机及前面的应立即停止,以后的每隔 1s 顺序停止。

2. I/O 分配输入输出起动按钮:I0.0 M1 :Q0.1停止按钮:I0.5 M2 :Q0.2负载或故障A:I0.1 M3 :Q0.3负载或故障B:I0.2 M4 :Q0.4负载或故障 C:I0.3负载或故障 D:I0.43.梯形图输入程序。

4.调试并运行程序。

'< : D图6-1 起动 停止乂点龙衣吐C SB1 SB2四节传送带控制示意图 三、四节传送带故障设置控制语句表+10 PT27 R Q0.1 , 1 62 LD I0.228 = M0.4 63 O M1.229 LD M0.4 64 AN I0.030 TON T40, +10 65 R Q0.1, 131 LD T40 66 R Q0.2, 132 R Q0.2, 1 67 = M1.233 = M0.5 68 LD M1.234LD M0.5 69 TON T46, +1035TONT41, +1070 LDT46四、四节传送带故障设置控制梯形图+10| PT|10.110.210.310.4Q0.4 S 1IM0.1T43Q0.2 R 1T37M1.0M1.0T44T37 Q0.3T S M0.2 Q0.3 R 1 T44T 1~i~cM1.1M0.2T38.INTON ■+10 PTM0.3Q0.2S1 T39J INTON 1+10 PT T39 Q0.1 S1I0.5 I0.0―I * I~I —I * M0.4 T45/NTTONQ0.4 R 1M1.1T46M0.4 M0.4T40J INTON 1+10 | PTM1.3M1.3 Q0.3R 1 T401 I —I~~c M0.5Q0.2 R 1 T47 M0.5—I 卜 T41----- J IN TON '+10 PTT41 T 〒 M0.6 M0.6T Q0.3 R 1T42 I INTON '+10. PTT42 Q0.4 R 1'IN TON '+10| PT|M1.4M1.4Q0.4R 1Q0.4 R 1■ INTON +10 PT]Q0.1 R 1 Q0.2 R 1 Q0.3 R 1 I INTONPTQ0.1 R 1Q0.2 R 1 Q0.3 R 1 Q0.4 R 1 M1.5。

PLC控制四节传送带PPT

传送带系统在如今的工业 化生产中,并不陌生,可以 说工厂里面都有此系统。为 了满足不同的生产需求,传 送带又分为了许多种,每种 传送带都有着自己特殊的功 能与用途。

此次设计中,我主要研

究的是四节传送带系统。四 节传送带是把物体从高处传 往远处与低处的传送工具, 很方便的实现了产品的智能 化生产。大大加强了工业的 大批量生产化,所以,四节 传送带的研究是我们必须探 讨的问题?

(1)按下停止按钮SB2,输入继电器I0.5得电,◎I0.5闭 合。 Q0.1复位并保持,KM1失电,传送带A停止运行,M1.3得电, ◎M1.3闭合,T41得电,开始计时。 (2)T41计时时间到,◎T41闭合。 Q0.2复位并保持,KM2失电,传送带B停止运行,M1.4得电, ◎M1.4闭合,T42得电,开始计时。 (3)T42计时时间到,◎T42闭合。 Q0.3得电并保持,KM3失电,传送带C停止运行。M1.5得电, ◎M1.5闭合,T43得电,开始计时。 (4)T43计时时间到,◎T43闭合。 Q0.4复位并保持,KM4失电,传送带D停止运行。

(1)传送带A上有重物,行程开关SQ1闭合,输入继电器I0.1 得电,◎I0.1闭合。 T44得电,开始计时,T44计时时间到,◎T44闭合。Q0.1复位 并保持,KM1失电,传送带A停止运行。M1.6得电,◎M1.6闭合, T45得电,开始计时。 (2)T45计时时间到,◎T45闭合。 Q0.2复位并保持,KM2失电,传送带B停止。M1.7得电,◎M1.7 闭合,T46得电,开始计时。 (3)T46计时时间到,◎T46闭合。 Q0.3复位并保持,KM3失电,传送带C停止,M2.0得电,◎M2.0 闭合,T47得电,开始计时。 (4)T47计时时间到,◎T47闭合,Q0.4复位并保持,KM1失电, 传送带A停止运行。

用基本指令实现四节传送带的模拟控制.

目录1 PLC概述 (1)1.1 PLC可编程控制器定义 (1)1.1.1 PLC的起源和发展 (1)1.1.2 PLC的基本结构 (1)1.1.3 PLC的主要特点 (2)1.1.4 PLC的选型规则 (3)1.2 传送带 (6)1.2.1 四节传送带系统的起源和发展 (6)1.2.2 四节传送带系统的特点 (6)2 S7-200的系统功能概述 (7)2.1 S7-200的适用范围 (7)2.2 S7-200各型号的优点 (7)2.3 四节传送带系统的工作要求 (8)2.4 电气原理图与功能详细说明 (8)2.4.1 四节传送带的模拟实验面板图 (8)2.4.2 输入/输出端口列表 (8)2.4.3 输入/输出接线图 (9)3 S7-200的指令系统及编程 (9)3.1 编程语言 (9)3.2 四节传送带系统的流程图 (11)3.3 四节传送带系统的梯形图 (12)4 设计心得 (16)5 参考文献 (16)1.PLC概述1.1 PLC基本定义可编程逻辑控制器是种专门为在工业环境下应用而设计的数字运算操作电子系统。

它采用一种可编程的存储器,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,通过数字式或模拟式的输入输出来控制各种类型的机械设备或生产过程。

1.1.1 PLC的起源和发展起源美国汽车工业生产技术要求的发展促进了PLC的产生,20世纪60年代,美国通用汽车公司在对工厂生产线调整时,发现继电器、接触器控制系统修改难、体积大、噪声大、维护不方便以及可靠性差,于是提出了著名的“通用十条”招标指标。

1969年,美国数字化设备公司研制出第一台可编程控制器(PDP一14),在通用汽车公司的生产线上试用后,效果显著;1971年,日本研制出第一台可编程控制器(DCS-8);1973年,德国研制出第一台可编程控制器;1974年,我国开始研制可编程控制器:1977年,我国在工业应用领域推广PLC。

PLC控制四节传送带PPT

(1)传送带D上有重物时,SQ4闭合,I0.4得电, ◎I0.4闭合,Q0.1~Q0.2失电,KM1~KM3失电,传送 带A、B、C停止运行,M2.5得电,M2.5闭合,T53得 电,开始计时。 (2)T53计时时间到,◎T53闭合,◎Q0.4复位 并保持,KM4失电,传送带D停止运行。

开始 M4运行 5S后M3运行 5S后M2运行 5S后M1运行 N M1有重物 Y 5S后M1停止 N M2有重物 Y M1立即停止 N M3有重物 Y M1立即停止 N M4有重物 Y M1立即停止

观

(1)先进行软件部分调试。 (2) 在进行硬件部分调试。

时光流逝,转眼间,三年大学生活已经接近 尾声。大学生活一晃而过,回首走过的岁月, 心中感觉还是蛮充实的。在离校之际,我忠诚 的表达对老师与同学的谢意。 在这里我首先要感谢我的父母,是他们 给我提供了良好的学习环境,让我有机会进入 大学。其次要感谢母校湖南工业职业技术学院 对我的辛勤培育之恩,我在这三年的学习过程 中,学到了许多知识。并在老师的指导和帮助 下解决了许多学习与生活中遇到的实际问题。 我将在以后工作中,继续努力学习、不断进取, 为母校争光。 在这里我只有一颗真诚的心,祝愿所有老师、 同学身体健康,青春永垂,工作顺利,心情愉 快,家庭幸福!在此我祝愿我的母校湖南工业 职业技术学院发展更加壮大,谢谢!

PLC基本结构

输

出 电 路

外部设备接口

输 入

中央处理器 (CPU)

系统程序存储区 用户程序存储区

电

路

传送带系统在如今的工业 化生产中,并不陌生,可以 说工厂里面都有此系统。为 了满足不同的生产需求,传 送带又分为了许多种,每种 传送带都有着自己特殊的功 能与用途。 此次设计中,我主要研 究的是四节传送带系统。四 节传送带是把物体从高处传 往远处与低处的传送工具, 很方便的实现了产品的智能 化生产。大大加强了工业的 大批量生产化,所以,四节 传送带的研究是我们必须探 讨的问题?

PLC四节传送带设计

《PLC设计与实训》设计报告题目:四节传送带控制姓名:王伟杰班级:14自动化4班学号:2014550430指导老师:陈才学提交日期:2017年6月14日目录摘要: (5)一、总体设计方案 (6)1.1设计题目及任务 (6)1.2任务分析 (7)1.3 课题项目管理计划进度表 (8)1.4设计目标 (8)1.5设计方案及方案的合理性分析 (9)二、硬件电路设计 (9)2.1 CPU选型 (9)2.2 I/O口分配 (10)2.3 硬件电路图 (10)2.4 电路工作过程 (10)2.4.1顺序启动 (10)2.4.2顺序停止 (11)2.4.3传送带A发生故障时的停止 (11)2.4.4传送带B发生故障时的停止 (12)2.4.5传送带C发生故障时的停止 (12)2.4.6传送带D发生故障时的停止 (13)三、软件程序设计 (14)3.1 程序功能图设计 (14)3.2 软件程序单元设计 (16)3.2.1顺序启动设计 (16)3.2.2顺序停止设计 (17)3.2.3顺序急停设计 (18)四、系统调试过程及结果分析 (23)4.1硬件调试过程 (23)4.2软件调试过程(含单独调试和联调) (23)4.3设计实验结果及分析 (23)五、心得体会和持续改进建议 (25)附件: (26)1、系统运行和测试照片 (26)2、设计环节与课程能力对应关系 (28)3、成绩考核与评定 (31)设计题目(四节传送带控制)摘要:当今社会,科技发展迅速,在工业方面,计算机技术、半导体技术、控制技术、数字技术、通信网络技术等高新技术的发展息息相关,这些高新技术同样也推动了PLC(可编程逻辑控制器)的发展。

现在,我们的生活中有很多称为可编程控制器的小电脑在为我们服务,可编程控制器在工业控制、军工航天、信息处理、家用电器等方面的应用中表现的十分出色。

本次设计的题目是:四节传送带控制,主要以PLC来控制,使其具备顺序启动与顺序停止功能,当某条皮带发生故障时,该皮带及前面的皮带立即停止的自动控制等功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

畅想网络

Imagination Network

感谢观看!

文章内容来源于网络,如有侵权请联系我们删除。

实验任务

• ⒈启动时先起动最末一条皮带机M4,经过1秒延时,再依 次起动其它皮带机M3、M2、M1。

• ⒉停止时应先停止最前一条皮带机M1,待料运送完毕后再 依次停止其它皮带机M2、M3、M4。

• ⑴当M1发生故障时,M1立即停止.经过1秒延时后,M2 立 即停止.在经过1秒延时后,M3立即停止.再过1秒后,M4立即 停止。

行状态

Q0.1 Q0.2 Q0.3 Q0.4

硬件接线实图

梯形图设计

运行调试

• 传送带正常运转时: • 当按下启动按钮SB1时,先启动最末一条皮带机,经过1S延时,启动第

三条皮带机,再经过1S的延时,启动第二条皮带机,最后经过1S延时 ,启动第一条皮带机。 • 当按下停止按钮SB2时,第一条皮带机停止运转,经过1S延时,第二条 皮带机停止运转,再经过1S的延时,第三条皮带机停止运转,最后经 过1S延时,第四条皮带机停止运转。 • 传送带发生故障时(I1.1断开时): • 当M1故障时,M1立即停,经过1S延时,M2停,再经过1S延时,M3停, 最后经过1S延时,M4停。当故障解除时,四个传送带均正常运行; • 当M2故障时,M1、M2立即停,经过1S延时,M3停,再经过1S延时,M4 停。当故障解除时,四个传送带均正常运行; • 当M3故障时,M1、M2、M3立即停,经过1S延时,M4停。当故障解除时, 四个传送带均正常运行;

停,最后经过1S,M4停。当故障解除时,四个传送带均正常运行; • 当M3上有重物时,M1、M2立即停,经过1S延时,M3停,再经过1S延时

,M4停。当故障解除时,四个传送带均正常运行; • 当M4上有重物时,M1、M2、M3立即停,经过1S延时,M4停。当故障解

除时,四个传送带均正常运行。

谢谢欣赏

• 当M4故障时,M1,M2,M3,M4立即停。当故障解除时,四个传送带均 正常运行。

• 当传送带带重物时(I1.1闭合时): • 当M1上有重物时,经过1S延时,M1停,再经过1S,M2停,再经过1S,

M3停,最后经过1S,M4停。当故障解除时,四个传送带均正常运行; • 当M2上有重物时,M1立即停,经过1S延时,M2停,再经过1S延时,M3

• ⑵当M2发生故障时,M1、M2立即停止.经过1秒延时后,M3 立即停止.再过1秒后,M4立即停止。

• ⑶当M3发生故障时,M1、M2、M3立即停止,经过1秒延时 后,M4立即停止。

• ⑷当M4发生故障时,M1、M2、M3、M4立即停止。

四节传送带模拟实验面板图

面板实图

I/O分配表

输入端子

输出端子

名称 代号 端子编号 名称 代号 端子编号

启动按钮 SB1

I0.0

停止按钮 SB2

I0ห้องสมุดไป่ตู้5

A皮带机故 A 障或负载

B皮带机故 B 障或负载

C皮带机故 C 障或负载

D皮带机故 D 障或负载

I0.1

A皮带机运 KM1

行状态

I0.2

B皮带机运 KM2

行状态

I0.3

C皮带机运 KM3

行状态

I0.4

D皮带机运 KM4

四节传送带模拟控制系统

PPT演示文稿

班级:本自动化101 组员:陈伟东、岑卫琦

壹 实验目的和任务 贰 硬件模块 叁 软件模块 肆 运行调试

实验目的

PLC课程设计是自动化专业的重要的实践性教学环节。本课 程设计的目的是使学生掌握西门子S7-200系列PLC的结构、 工作原理、指令系统;并能利用指令进行程序设计,初步 掌握利用PLC进行控制系统设计、开发的方法。通过实验操 作,进一步巩固和加深对所学理论知识的理解,不仅可以 培养学生设计、制作PLC控制系统的能力和独立分析问题、 解决问题的能力,还可以培养学生调查研究、查阅技术文 献、资料、手册以及编写技术报告的能力,理论知识应用 于实践的能力。为今后工作打下坚实的基础。