湿法化学腐蚀

湿法刻蚀工艺技术

湿法刻蚀工艺技术湿法刻蚀是半导体制造工艺中常用的一种加工技术,用于制备微小器件和芯片表面的纹理。

湿法刻蚀工艺技术的基本原理是利用化学反应将半导体表面的材料溶解或腐蚀掉,以形成所需的纹理或结构。

湿法刻蚀的关键是控制刻蚀剂的组成、浓度和刻蚀时间等参数,以实现对半导体材料的精确刻蚀。

常用的刻蚀剂有酸、碱和氧化剂等。

其中,酸性刻蚀剂主要用于硅和多晶硅的刻蚀,碱性刻蚀剂主要用于氮化硅和金属的刻蚀,氧化剂则常用于二氧化硅的刻蚀。

湿法刻蚀工艺技术的步骤通常包括:清洗、预处理、刻蚀和中和等。

首先,需要将待刻蚀的材料进行清洗,以去除表面的杂质和污染物。

然后,进行预处理,包括表面活化和掺杂等步骤,以提高材料的表面质量和电学性能。

接下来,将材料浸泡在刻蚀液中,通过调节刻蚀液的组成和浓度,来控制刻蚀速率和形成的纹理结构。

在刻蚀过程中需要不断搅拌和加热刻蚀液,以保证刻蚀效果的均匀性和稳定性。

最后,对刻蚀后的样品进行中和处理,以去除刻蚀剩余物质的残留。

湿法刻蚀工艺技术在半导体制造中有广泛的应用。

它可以用于制备微细结构,如微孔、微沟槽和微凸起等,用于制备电路和芯片的掩模板。

同时,湿法刻蚀还可以用于改变半导体材料的光学性质和表面形貌,用于制备太阳能电池、光学器件和显示器件等。

湿法刻蚀工艺技术的优点是加工精度高、刻蚀速度快、成本较低,同时具有良好的选择性和均匀性。

然而,湿法刻蚀也存在一些缺点,如对环境的污染、刻蚀剂的废液处理问题等。

在实际应用中,需要注意安全操作,严格控制刻蚀参数,以保证刻蚀效果的稳定性和可靠性。

总的来说,湿法刻蚀工艺技术是半导体制造中常用的一种加工技术,可以实现对半导体材料的精确刻蚀。

它在微电子、光电子和新能源等领域具有重要的应用价值,对推动科技进步和经济发展起到重要作用。

湿法化学腐蚀在GaN基材料中的应用

Ap l a in o e p i to fW tChe ia c i g i N- a e a e i l c m c lEth n n Ga b s d M tras

CHE i,XU Jntn ,W ANG L n ,L a gy n N Je i— g o ig IXin -a g,Z HANG Ya n ( teK yL brt e f r sue eh o g ,Saga Istt o T cncl hs s S t e aoa r so Ta d cr cnl y hnh intue f ehi yi , a o i n T o i aP c

维普资讯

第3 7卷 增刊

20 0 7年 9月

激 光 与 红 外

I S & I RARE A . 7, u p e n S pe b r 2 0 e tm e ,0 7

文章 编号 :0 1 0 8 20 ) 刊 - 6 -3 10 - 7 (0 7 增 0 1 5 9 0

湿法 化 学腐 蚀 在 G N基 材 料 中 的应 用 a

陈 杰 , 许金通 , 玲 , 向阳, 王 李 张 燕

干法刻蚀和湿法刻蚀

1 干法刻蚀和湿法刻蚀干法刻蚀是把硅片外表暴露于空气中产生的等离子体,等离子体通过光刻胶中开出的窗口,与硅片发生物理或化学反响,从而去掉暴露的外表材料。

湿法腐蚀是以液体化学试剂以化学方式去除硅片外表的材料。

2刻蚀速率是指在刻蚀过程中去除硅片外表材料的速度,通常用。

A/min表示刻蚀速率=T/t(。

A/min)其中T=去掉的材料厚度t=刻蚀所用的时间为了高的产量,希望有高的刻蚀速率。

3刻蚀选择比指的是同一刻蚀条件下一种材料与另一种刻蚀材料相比刻蚀速率快多少。

他定义为被刻蚀材料的刻蚀速率与另一种材料的刻蚀速率的比。

干法刻蚀的选择比低,通常不能提供对下一层材料足够高的刻蚀选择比。

高选择比意味着只刻除想要刻去的那层。

4干法刻蚀的主要目的完整的把掩膜图形复制到硅片外表上。

优点:刻蚀剖面是各向异性,具有非常好的侧壁剖面控制,好的CD控制最小的光刻胶脱落或粘附问题好的片内,片间,批次间的刻蚀均匀性较低的化学制品使用和处理费用缺乏:对下层材料的差的刻蚀选择比,等离子体带来的器件损伤和昂贵的设备。

5化学机理:等离子体产生的反响元素与硅片外表的物质发生反响,为了获得高的选择比,进入腔体的气体都经过了慎重选择。

等离子体化学刻蚀由于它是各向同性的,因而线宽控制差。

物理机理:等离子体产生的带能粒子在强电场下朝硅片外表加速,这些离子通过溅射刻蚀作用去除未被保护的硅片外表材料。

6根本部件:发生刻蚀反响的反响腔,一个产生等离子体的射频电源,气体流量控制系统,去除刻蚀生成物和气体的真空系统。

氟刻蚀二氧化硅,氯和氟刻蚀铝,氯,氟和溴刻蚀硅,氧去除光刻胶。

7z微波鼓励源来产生高密度等离子体。

ECR反响器的一个关键点是磁场平行于反映剂的流动方向,这使得自由电子由于磁力的作用做螺旋形运动。

当电子的盘旋频率等于所加的微波电场频率时,能有效把电能转移到等离子体中的电子上。

这种振荡增加了电子碰撞的可能性,从而产生高密度的等离子体,获得大的离子流。

湿法腐蚀

比如阳极自停止腐蚀pn结自停止腐蚀异自停止腐蚀重掺杂自停止腐蚀无电极自停止腐蚀还有利用光电效应实现自停止腐蚀等等

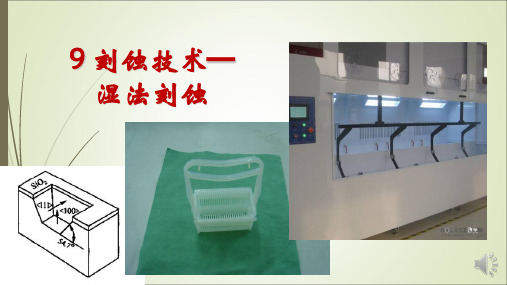

湿法腐蚀是将与腐蚀的硅片置入具有确定化学成分和固定温度 的腐蚀液体里进行的腐蚀。硅的各向同性腐蚀是在硅的各个腐 蚀方向上的腐蚀速度相等。比如化学抛光等等。常用的腐蚀液 是HF-HNO3腐蚀系统,一般在HF和HNO3中加H2O或者 CH3COOH。与H2O相比,CH3COOH可以在更广泛的范围 内稀释而保持HNO3的氧化能力,因此腐蚀液的氧化能力在使 用期内相当稳定。硅的各向异性腐蚀,是指对硅的不同晶面具 有不同的腐蚀速率。比如, {100}/{111}面的腐蚀速率比为 100:1。基于这种腐蚀特性,可在硅衬底上加工出各种各样 的微结构。各向异性腐蚀剂一般分为两类,一类是有机腐蚀剂, 包括EPW(乙二胺,邻苯二酸和水)和联胺等。另一类是无 机腐蚀剂,包括碱性腐蚀液,如:KOH,NaOH,LiOH, CsOH和NH4OH等。 在硅的微结构的腐蚀中,不仅可以利用各向异性腐蚀技术 控制理想的几何形状,而且还可以采用自停止技术来控制腐蚀 的深度。比如阳极自停止腐蚀、PN结自停止腐蚀、异质自停 止腐蚀、重掺杂自停止腐蚀、无电极自停止腐蚀还有利用光电 效应实现自停止腐蚀等等。

MEMS湿法腐蚀工艺和过程

第8章 MEMS湿法腐蚀工艺和过程David W. Burns摘要:通过光刻胶或硬掩膜窗口进行的湿法化学腐蚀在MEMS器件制造的许多工艺过程中大量存在。

本章针对400多种衬底和淀积薄膜的组合介绍了800多种湿法腐蚀配方, 着重介绍了在大学和工业界超净间中常见的实验室用化学品。

另外给出了600多个有关选择或开发制造MEMS器件的新配方的文献。

也给出了近40个内部整合的材料和腐蚀特性的图表,方便读者迅速寻找和比较这些配方。

有关目标材料和腐蚀特性的缩略语为方便比较都进行了统一。

腐蚀速率和对其他材料的腐蚀选择性也给出了。

除了重点讨论在MEMS领域常用的硅和其他常用材料外,III-V化合物半导体和更新的材料也有涉及。

本章讨论主题涉及湿法腐蚀原理与过程;整合湿法腐蚀步骤的工艺方法;湿法腐蚀过程的评估和开发及侧重安全的设备和向代工厂转移的预期;氧化物,氮化物,硅,多晶硅,和锗各向同性腐蚀;标准金属腐蚀;非标准绝缘介质,半导体和金属腐蚀;光刻胶去除和硅片清洗步骤;硅化物腐蚀;塑料和聚合物刻蚀;硅各向异性刻腐蚀,体硅和锗硅自停止腐蚀;电化学腐蚀和自停止;光助腐蚀和自停止;薄膜自停止腐蚀;牺牲层去除;多孔硅形成;用于失效分析的层显;缺陷判定;针对湿法化学腐蚀的工艺和过程,给出了几个实际的案例。

对器件设计人员和工艺研发人员,本章提供了一个实际和有价值的指导,以选择或发展一个对许多类型MEMS和集成MEMS器件的腐蚀。

D.W.BurnsBurns Engineering, San Jose, CA, USAe-mail:dwburns@8.1引言很少有微机械化或集成化的器件是在没有进行一些湿法化学处理的情况下开发或制造的。

不管器件是否是电气的,机械的,电子的,集成的,光学的,光电子学的,生物的,聚合的,微流控的传感器或执行器,有关这些器件的制造工艺或过程的替换决定将对最终的技术和商业成功有重要影响。

这些器件通常在硅衬底、化合物半导体、玻璃、石英、陶瓷或塑性材料上制造,可能涉及在这些材料上淀积一层或多层薄膜并光刻和腐蚀。

湿法冶金中的防腐问题

湿法冶金中的设备防腐材研1409班周恒2014200534摘要:简要介绍了湿法冶金的国内外发展史及其原理与技术,并阐述了湿法冶金行业中存在的腐蚀问题,最后着重列举了使用耐腐蚀材料、选用重防腐涂料和采用防腐衬里这三个防腐措施,并分别针对每种防腐措施进行了对比与讨论。

关键词:湿法冶金设备防腐湿法冶金是在一定的温度压力下将某种溶剂与金属矿石接触,把矿石中的有用金属溶解出来,再从溶液中提取有用金属的技术[1]。

现代的湿法冶金几乎涵盖了除钢铁以外的所有金属提炼。

在锌、铝、铜、铀等金属的冶炼过程中占很重要的地位,世界上全部的氧化铝、氧化铀、约74%的锌、近12%的铜都是用湿法冶金技术生产的。

较之传统的火法冶金,湿法冶金的优势在于:①湿法冶金过程选择性强;②利于综合回收有价元素;③更为清洁环保(无高温、无粉尘、毒气排放少);④可以提取火法冶金所不能处理的处理低品位复杂矿和稀有金属[2-3]。

因此,湿法冶金具有广泛的应用前景,研究湿法冶金过程中的设备防腐问题也就极为重要。

1.湿法冶金简介1.1 湿法冶金的国内外发展史追溯历史,早在公元前206年,即在西汉时期,中国就已经运用胆铜法提取铜[4]。

在刘安所著《淮南万毕术》中记载有“曾青得铁则化为铜”,其含义是把铁片放入硫酸铜溶液或其它铜盐溶液中,可以置换出单质铜。

这种方法是现代湿法冶金先驱。

而国外关于湿法冶金的记载则最早出现在十五世纪。

在Paracelsus的《关于炼金术的药剂书》中提到,如果把匈牙利的各种生铁制品在适合的季节里放入一种泉水中,它们就会腐蚀为一种“铁锈”。

多年来,湿法冶金技术发展缓慢,只是作为火法冶金的一个辅助手段而存在。

因为,现代的大规模湿法加工需要大量的电力供应,并且为了满足湿法加工的要求而设计的泵、搅拌器、压力釜和空气压缩机都是较为近代的设备。

直到第二次世界大战后,火法冶金不能提取核武器的原料铀,湿法冶金技术才得以迅速发展。

上世界60年代末至70年代初,学术界更出现了研究无污染冶金的高潮。

9.2 刻蚀技术-湿法刻蚀

9刻蚀技术—湿法刻蚀19.2 湿法刻蚀湿法腐蚀是化学腐蚀,晶片放在腐蚀液中(或喷淋),通过化学反应去除窗口薄膜,得到晶片表面的薄膜图形。

湿法刻蚀大概可分为三个步骤:①反应物质扩散到被刻蚀薄膜的表面②反应物与被刻蚀薄膜反应③反应后的产物从刻蚀表面扩散到溶液中,并随溶液排出。

湿法腐蚀特点湿法腐蚀工艺简单,无需复杂设备保真度差,腐蚀为各向同性,A=0,图形分辨率低 选择比高均匀性好清洁性较差湿法刻蚀参数参数说明控制难度浓度溶液浓度,溶液各成份的比例最难控制,因为槽内的溶液的浓度会随着反应的进行而变化时间硅片浸在湿法化学刻蚀槽中的时间相对容易温度湿法化学刻蚀槽的温度相对容易搅动溶液的搅动适当控制有一定难度批数为了减少颗粒并确保适当的浓度强度,相对容易一定批次后必须更换溶液9.2.1 硅的湿法腐蚀各向同性腐蚀Si+HNO3+6HF → H2SiF6+HNO2+H2O+H2硅的各向异性腐蚀技术 各向异性(Anisotropy)腐蚀液通常对单晶硅(111)面的腐蚀速率与(100)面的腐蚀速率之比很大(1:400); 各向异性腐蚀Si+2KOH+H2O →K2SiO3+H2O各向异性腐蚀液腐蚀液:无机腐蚀液:KOH, NaOH, LiOH, NHOH等;4有机腐蚀液:EPW、TMAH和联胺等。

常用体硅腐蚀液:氢氧化钾(KOH)系列溶液;EPW(E:乙二胺,P:邻苯二酚,W:水)系列溶液。

硅以及硅化合物的典型腐蚀速率9.2.2 二氧化硅的湿法腐蚀262262SiO HF SiF H O H +→++HFNH F NH +↔34影响刻蚀质量的因素主要有:①黏附性光刻胶与SiO 2表面黏附良好,是保证刻蚀质量的重要条件②二氧化硅的性质③二氧化硅中的杂质④刻蚀温度⑤刻蚀时间9.2.3氮化硅的湿法腐蚀•加热180℃的H 3PO 4溶液或沸腾HF 刻蚀Si 3N 4•刻蚀速率与Si 3N 4的生长方式有关9.2.4 铝的湿法腐蚀3 23222Al 6HNO Al O 3H O 6NO +→++233442Al O 2H PO 2AlPO 3H O+→+9.2.5 铬的湿法腐蚀1、酸性硫酸高铈刻蚀4224324326()3()()Cr Ce SO Ce SO Cr SO +→+2、碱性高锰酸钾刻蚀42424226283324KMnO Cr NaOH K MnO Na MnO NaCrO H O++→+++3、酸性锌接触刻蚀()2424232Cr 3H SO Cr SO 3H +→+↑42242442424()CeOSO +H SO CeOSO 3Ce()SO Ce SO H O H O OH H +→+→↓+硫酸高铈易水解9.2.6 湿法刻蚀设备湿法刻蚀工艺的设备主要由刻蚀槽、水洗糟和干燥槽构成。

Wet_etching湿法腐蚀技术

• •

微机械加工技术

秦明

硅的联氨腐蚀

• 也是各向异性腐蚀 • 典型配方

– 100mL N2H4 – 100mL H2O – 2 um/min, 100C

• 联氨腐蚀很危险

– 威力很强的还原剂(火箭燃料) – 易燃液体 – 易自燃-N2H4+H2O2N2+H2O (爆炸)

微机械加工技术

秦明

电化学腐蚀效应-1

微机械加工技术

秦明

TMAH腐蚀

• • Tetra Methyl Ammonium Hydroxide 四甲基氢氧氨 MOS和CMOS 兼容 - 无碱性金属存在 - 对SiO2和Al 腐蚀不明显 晶向选择性: (111):(100) ~ 1:10 ---1:35 典型配方 - 250mL TMAH (25% Aldrich) - 375mL Water - 22g Silicon dust - 90C etching - 1um/min in etching rate

– 常用于释放悬臂梁结构 – 腐蚀表面较光滑

微机械加工技术

秦明

EDP腐蚀-4

• EDP腐蚀会产生Si(OH)4的淀积,在Al压焊点上 产生Al(OH)3 • Moser的腐蚀后处理:

– 20 sec, DI water rinse – 120 sec. Dip in 5% (抗坏血酸)ascorbic acid and H2O – 120 sec, rinse in DI water – 60 sec. Dip in (己烷)hexane, C6H14

微机械加工技术

秦明

硅的HNA腐蚀-3

• 硝酸的作用

– 在水中正常溶解:HNO3HNO3- +H+ – 自催化以形成压硝酸和空穴 HNO2+HNO3N2O4+H2O N2O4+HNO22NO2-+2h+ 2NO2-+2h+2HNO2 – 腐蚀剂必须到表面才能和膜反应或腐蚀 – 运动到表面的方式将影响到选择比, 过刻, 和均匀性

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.Al腐蚀

加热的H3PO4、HNO3、CH3COOH和去离子水 典型的体积配比为73:4:3.5:19.5 30℃<t<80℃ 步骤为: Al + 4HNO3→Al(NO3)3 + NO + 2H2O Al2O3 + 6H3PO4 → 2Al(H2PO4)3 + 3H20

表12.2导体与介质的腐蚀剂

3.尤其适用于多晶硅、氧化物、氮 化物、金属及Ⅲ-Ⅴ族化合物的腐 蚀

12.3.2 从适用范围分别探讨Si、SiO2、 Si3N4和多晶Si、Al以及GaAs的腐蚀

1.硅的腐蚀

常见腐蚀剂为HNO3与HF,再加入H2O或 CH3COOH,过程为: Si + 4HNO3 → SiO2 + 2H2O + 4NO2 SiO2 + 6HF → H2SiF6 + 2H2O

5.GaAs的腐蚀

属各向同性腐蚀,常见腐蚀剂为 H2SO4-H2O2-H2O与H3PO4-H2O2-H2O系统, 速率较慢

6.影响腐蚀速率的因素

腐蚀剂的浓度、搅动、温度决定;另 外,密度、表面多孔度、微结构与氧化物 内含杂质都会影响腐蚀速率

7.优缺点

选择性高、设备简单、便于规模生产 各向异性腐蚀的精度不是太高

抛光、在热氧化或外延之前

2.湿法腐蚀方法: 步骤:

a.腐蚀剂扩散到表面 b.反应 c.生成物溶解

图12.21

湿法化学腐蚀机理

方式: 浸入式和喷洒式 由于较高的腐蚀速率和均匀度,后者 逐步代替前者 腐蚀速率:

例3、铝的平均腐蚀速率:五个速率之和的平 均值为773.6nm/min 腐蚀速率均匀度:4.4%

12.3 湿法化学腐蚀

12.3.1 简介

1.湿法化学腐蚀(定义)在半导体中 工艺中被广泛应用 2.湿法腐蚀方法步骤 3.适用范围

12.3.2 从适用范围分别探讨Si、 SiO2、Si3N4和多晶Si、Al以及 GaAs的腐蚀

12.3.1

简介

1.湿法化学腐蚀(定义)在半导体 中工艺中被广泛应用:晶面的研磨和

硅的各向异性腐蚀(KOH、H2O、异丙基酒精)

2.SiO2的腐蚀

稀释的HF,也可加入NH4F(作用) SiO2 + 6HF → H2SiF6 + 2H2O 也i的腐蚀

高浓度HF、缓冲HF或沸腾的H3PO4 (H3PO4)Si3N4 + 6H2O →3SiO2 + 4NH3 解决抗蚀剂吸附:抗蚀剂→氧化层→氮化硅 多晶硅