汽车塑胶仪表板弱化工艺

解密汽车仪表板材料及制造工艺

解密汽车仪表板材料及制造工艺随着汽车在安全及环保性方面的发展,人们对汽车饰件在安全性及环保性方面的要求也越来越高;随着仪表板外形设计美观的要求,越来越多的仪表板采用无缝气囊门的外观设计,因此对汽车仪表板来说,一个好的仪表板不仅要有设计新颖美观的外形,舒适的手感,而且还需具有优良的老化性能及与乘客的良好相容性(优良的散发特性)。

由于PVC材料具有良好的手感和花纹成型性且材料成本低等优点,因此目前PVC搪塑仍是使用最广的仪表板表皮加工工艺,PVC粉料占据了搪塑成型工艺的绝大部分市场。

由于PVC材料的玻璃化温度较高,材料在低温环境下发脆,易造成无缝气囊仪表板在低温状态爆破时,气囊区域PVC表皮碎裂而飞出,对乘客产生安全隐患,PVC在抗老化性、增塑剂迁移等方面也存在问题,因此出于安全及环保原因,目前各主机、饰件及材料生产厂商相继开发出了PVC的替代材料及工艺。

由此可见,随着环保要求的不断提高,与环境相容性较差的材料将逐渐被替代。

今后,仪表板表皮材料将在以下性能上不断改进:优良的安全性能,低温性能;优良的老化性能,抗UV性能;易于循环使用;减小成雾性;材料无害性、与环境及人的相容性。

根据仪表板表皮性能这些发展要求,世界各主机、饰件及材料生产厂商不断开发出新的材料及成型工艺以满足表皮性能的发展要求,以下将对仪表板饰面表皮的一些性能优异的新材料及其成型工艺进行介绍。

搪塑成型工艺搪塑工艺是当前一项成熟并使用广泛的成型工艺,其加工成型工艺简单,是目前应用最广的工艺。

目前搪塑模可采用的皮纹也越来越广,如缝纫线(StitchLine),主要的环保新材料有热塑性聚烯烃(TPO)、热塑性聚氨酯(TPU)粉料。

1.热塑性聚氨酯TPU热塑性聚氨酯TPU结合了橡胶的物理机械性能,具有优良热塑性及工艺加工性。

其优点有:是一种环保型的材料,可回收循环使用;具有优良的物理机械性能、可使用较薄的表皮厚度;良好的耐化学性、耐老化性、抗摩损性;TPU搪塑料无须添加增塑剂,其具有良好的气味及散发特性;优良的低温性能,在低温状态下保持着优良的弹性,玻璃化温度为-50℃。

汽车塑胶仪表板弱化工艺

汽车塑胶仪表板弱化工艺众所周知,无缝安全气囊仪表板的生产工艺过程并不复杂,生产过程中的关键点在于控制表皮弱化的残余厚度和切割成形的精度。

如残余厚度过厚,气囊爆破时,仪表板本体不能顺利炸开,气囊不能顺利弹出,难以保证前排乘员的安全;如残余厚度过薄,仪表板表面就能够看到划痕,影响仪表板的美观和整体性。

目前弱化工艺主要有以下几种:- 铣刀切割工艺(包括I/P表皮、骨架和发泡层)- 水切割工艺(包括I/P表皮、骨架和发泡层)- 激光切割工艺(包括I/P表皮、骨架和发泡层)- 模内注塑弱化(仅弱化表皮)- 激光弱化(仅弱化表皮)- 冷刀弱化(仅弱化表皮)- 热刀弱化(仅弱化表皮)对于外观效果,不是所谓的哪种比较好,只是控制的残留厚度的问题。

表面蒙皮残余厚度的精度是保证安全气囊能否在膨胀后0.08s内打开的关键。

因此,残余厚度的公差要求是非常严格的,国际上通行的标准将残余厚度控制在±0.1mm以内。

表皮弱化的加工周期视不同产品的具体情况而不同,如北京现代摩比斯的实际加工周期约为55s。

残余厚度必须是非常精确的。

根据材料弹性和物理性能,要求机器能保证的误差范围±0.05毫米。

1、表皮弱化汽车仪表板的表面蒙皮一般采用PVC、ABS、TPO、TPU等材料,经过吸塑或搪塑成型,厚度一般在1.0~1.5mm左右(根据仪表板的设计和材料而定)。

表皮弱化就是在吸塑成型后的仪表板软表皮内表面进行半透性切割,使得切割后的表皮仍保留一定的残余厚度,蒙皮的外表面看不出切割的痕迹。

残余厚度根据不同车型的设计要求及表皮材料的弹性等物理性能的不同而有所差异,切割形状一般为U形或者H形。

2、注塑骨架和发泡层弱化发泡复合后的仪表板半成品,对已经弱化的表皮所对应的位置的注塑骨架和发泡层还需要弱化。

仪表板的材料和形状决定了适于用铣刀弱化,保证注塑骨架和发泡层弱化的精度,保证气囊安全功能的实现。

3、注塑仪表板的弱化硬塑仪表板材料多使用PP,仪表板骨架的材料主要有PC/ABS、PP、SMA、PPO(PPE)等改型材料。

汽车仪表盘装饰面板注塑模设计及其工艺参数优化

汽车仪表盘装饰面板注塑模设计及其工艺参数优化摘要:近年来,汽车领域市场竞争日趋激烈,汽车产品更新换代的速度也逐步加快,汽车厂家为满足市场需求,需要不断推出新的车型或使用新的部件。

在中国汽车制造业发展需求的刺激下,中国汽车模具也迅猛发展,逐渐从中低端向高端市场发展,汽车模具行业面临良好的发展机遇和巨大的发展潜力。

以聚甲基丙烯酸甲酯(PMMA)为薄膜材料,对仪表盘外壳进行模外装饰(OMD)贴膜,采用有限元方法对该成型过程进行模拟仿真,获得了薄膜厚度的分布及其在x、y方向变形分布,分析了影响薄膜成型的因素。

以成型后薄膜厚度平均值的标准偏差及其在x、y 方向变形量的标准偏差同时最小为目标,采用试验设计(DOE)中的正交数组法对其各项工艺参数进行优化分析。

汽车仪表盘装饰面板注塑模设计及其优化工艺也十分重要,本文从优化汽车仪表盘的装饰面板出发,深入探讨装饰面板注塑模设计及其公艺优化参数。

关键词:汽车仪表盘;装饰面板;塑模设计;工艺参数优化;引言汽车仪表板总成是汽车内饰件的重要组成部分,在汽车配件中,所有与仪表板相关的零件统称仪表板总成。

仪表板与副仪表板组成正副仪表板,仪表板总成是汽车最大的一个总成系列。

在汽车内饰件中,仪表板是集安全性,舒适性,与装饰性于一体的部件,汽车仪表板一般分为硬质与软质两种,随着安全气囊的安装,软质仪表板已失去对人的安全性要求,因此只要外观质量得到保证,采用低成本的硬质仪表板是完全可行的。

一、塑件外观要求与结构分析1.1在现代社会,汽车对人们生活的影响越来越大。

随着社会的发展,人们对汽车的要求也越来越高,不仅要求汽车有良好的使用性能,还要求汽车外饰内饰的和谐统一,满足审美要求。

汽车的内饰主要由塑料件构成,因此汽车注塑模具的质量是影响汽车内外饰的重要因素。

模具结构根据汽车仪表板中央装饰件的结构特点与外观要求,模具采用热流道浇注系统。

塑件由于尺寸大,形状复杂,模具分型面高低落差大,熔体填充困难。

3Dmesh包覆仪表板副驾气囊区域分步弱化方法研究

doi:10.3969/j.issn.1005-2550.2024.01.007 收稿日期:2023-09-08 3Dmesh包覆仪表板副驾气囊区域分步弱化方法研究苌占波,李成,陈婧,于来水,王慧焕(岚图汽车科技有限公司,武汉 430000)摘 要:本文简要叙述了3Dmesh包覆的仪表板副驾气囊区域常见的弱化方法,重点分析了分步弱化方案中,表皮、3Dmesh及骨架的设计要点及关键工艺要求。

并根据实际项目经验,总结了常见弱化缺陷产生的原因及相应解决方案,为后续项目开发提供了参考。

关键词:仪表板;3Dmesh;分步弱化法;弱化线;设计要点中图分类号:U463 文献标识码:A 文章编号:1005-2550(2024)01-0038-05Research on The Fractional Step Weaken Method of The 3Dmesh Wrapping Instrument Panel in Co-Driver Airbag AreaCHang Zhan-bo, LI Cheng, CHEN Jing, YU Lai-shui, WANG Hui-huan(VOYAH Automobile T echnology Co., Ltd., Wuhan 430056, China)Abstract: This paper briefly describes the common weakening methods of the instrument panel wrapped by 3Dmesh in airbag area, and emphatically analyzes the designpoints and key process requirements of the skin, 3Dmesh and substrate in the fractionalstep weaken proposal. According to the project experiences, the causes of common weakendefects and corresponding solutions are summarized, which provides a reference for thesubsequent project development.Key Words: Instrument Panel; 3Dmesh; Fractional Step Weaken Proposal; Weaken Line; Key Points Of Design前 言随着汽车设计及工艺水平的不断提高,在满足基本驾驶及安全性能的前提下[1],外观及内饰的感知质量成为消费车购车时考虑的重要维度,仪表板在内饰中拥有得天独厚的位置优势,是乘员直观感知最明显的区域。

汽车仪表板搪塑表皮弱化工艺

搪塑表皮气囊区域热刀弱化工艺工艺概述:随着现代汽车工业的发展,人们越来越追求美观、舒适、安全,装有安全气囊的搪塑表皮仪表板的应用也越来越广泛,尤其在中高档轿车中将取代硬塑仪表板.在仪表板的生产中,搪塑表皮气囊区域的热刀弱化工艺也愈来愈被人们重视,它影响着整个仪表板本体的美观、安全气囊的正常爆破等.工艺简介:搪塑表皮的热刀弱化,就是用特殊刀口的热刀加热到140℃左右,在搪塑表皮的气囊区域切割表皮,使表皮的残余厚度在0.2mm到0.4mm之间(如下图示),在气囊爆破时,气囊就延着该弱化位置正常打开,保证人员安全.操作流程:主要工艺参数:热刀设定温度:170±5℃保压时间:0.5-2.0s弱化区域设备简介:∙加热系统:整个热刀分成四块(右图),通过四个独立的电加热系统控制(左图),可以分别设置相应的温度,一般选择相同的温度,设置的温度与热刀的实际温度有差距,表皮的弱化温度在140±5℃ ,热刀的温度影响着表皮弱化后的残余厚度.∙抽真空系统:为了使表皮正确定位,表皮的各边角应紧贴在胎模上, 需有足够的真空度吸附表皮,负压一般控制在-0.9bar 左右(见右图),并且表皮各部分分块控制,有利于表皮的局部铺平.∙液压系统:热刀切割表皮是通过液压系统自动进行的(见右图),先是热刀经油缸传动下降,切完表皮后自动上升.工艺对产品质量的影响:∙搪塑表皮弱化位置偏差的影响1234在搪塑表皮热刀弱化操作时,搪塑表皮放入定型模内,若未将表皮各边角抚平,表皮各边角在胎模内没有正确定位,或表皮没有完全吸附在胎模上,或胎模本身的位置放置未与上面的热刀对应,而热刀的位置是相对固定的,经弱化后,表皮弱化的位置与发泡后上体塑料骨架气囊区域切割的位置不对应,有位置的偏移,使得气囊爆破时爆破的方向有偏差,气囊打开时表皮断裂处不均衡,并拉扯周边的表皮,在低温爆破是可能有小块的表皮或泡沫飞出,如下图示:位置偏差表皮残余厚度的影响通过更换热刀限位块来控制表皮的残余厚度,同时热刀的温度高低,保压时间的长短也影响表皮的残余厚度.当弱化深度不够时,使得气囊爆破时难以扯断弱化区域的表皮,并拉扯气囊周边的表皮,如下图示,当残余厚度太薄(0.10mm),发泡时可能从弱化位置跑料,影响外观,选择限位块厚度0.35mm,残余厚度应在0.27mm左右时,仪表板表面无跑料痕迹,且高低温气囊爆破时爆破状态良好.只有选择合适厚度的限位块,调整好弱化工艺参数(热刀温度、保压时间),才能得到合适残余厚度的表皮,使得气囊正常爆破.热刀弱化限位块0.2mm 热刀弱化限位块0.35mm拉扯表皮∙热刀温度的影响在搪塑表皮热刀弱化时,热刀口的温度一般在控制在140℃左右,设置温度在170℃左右,随着温度的升高,相同的限位块弱化出的表皮残余厚度越薄(见下表),对仪表板的外观和气囊爆破有很大的影响.限位块为0.2mm时不同热刀温度对表皮残余厚度的影响热刀切割表皮时,热刀在最低位置停留的时间即是保压时间,保压时间的长短影响表皮的残余厚度,一般选择在0.5s,保压时间越长,表皮的残余厚度越薄(见下表),对仪表板的外观和气囊爆破有很大的影响.不同保压时间对表皮残余厚度的影响搪塑表皮气囊区域热刀弱化工艺在整个仪表板的生产中起着承上启下的作用,搪塑表皮只有经过正确的热刀弱化才能生产出合格的仪表板,尤其对无缝气囊的正常爆破起着决定性的作用.。

热刀弱化工艺

搪塑表皮气囊区域热刀弱化工艺图1 搪塑表皮的热刀弱化工艺可将表皮的残余厚度控制在0.2~0.4mm之间装有安全气囊的搪塑表皮仪表板正在逐步替代硬塑仪表板而广泛应用于汽车中,尤其是中、高档轿车。

在仪表板的生产中,搪塑表皮气囊区域的热刀弱化工艺可实现仪表板的整体美观性和安全气囊的正常爆破,因而愈来愈被人们重视。

搪塑表皮的热刀弱化,就是将具有特殊刀口的热刀加热到140℃左右,在搪塑表皮的气囊区域切割表皮,使表皮的残余厚度控制在0.2~0.4mm之间(如图1所示)。

当气囊爆破时,气囊就延着该弱化位置正常打开,确保驾驶员和乘客的人身安全。

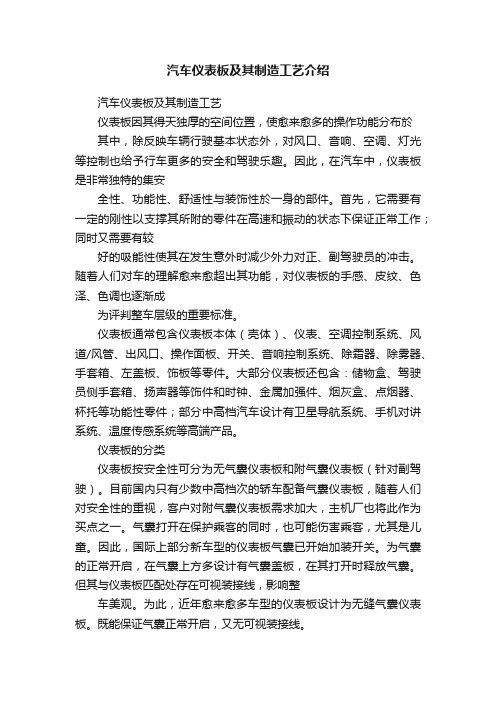

该工艺的操作流程和主要工艺参数如图2和表1所示。

图2 搪塑表皮气囊区域热刀弱化工艺的操作流程设备简介1.加热系统整个热刀分为4块(如图3(右)所示),并由4个独立的电加热系统进行控制(如图3(左)所示)。

图3 整个热刀分为4块(右),并由4个独立的电加热系统进行控制(左)该加热系统可以分别设置相应的温度,但通常选择相同的温度。

值得注意的是,热刀的温度影响着表皮弱化后的残余厚度,而设置的温度与热刀的实际温度有一定的差距,一般将表皮的弱化温度设定为140±5℃。

2.抽真空系统为了使表皮能够正确定位,表皮的各边角应紧贴在胎模上,同时需有足够的真空度吸附于表皮。

一般,将负压控制在-0.09 MPa左右(如图4所示)。

表皮的各部分可实现分块控制,从而更有利于表皮的局部铺平。

图4 抽真空系统可实现表皮各部分的分块控制,从而更有利于表皮的局部铺平3.液压系统图5 热刀切割表皮可通过液压系统自动进行热刀切割表皮是通过液压系统自动进行的(如图5所示):先是热刀经油缸传动下降,切完表皮后自动上升。

工艺对产品质量的影响1. 搪塑表皮弱化位置偏差的影响在进行搪塑表皮热刀弱化操作时,先将搪塑表皮放入定型模内。

若未将表皮的各边角抚平,则会导致各边角在胎模内没有正确定位,或表皮没有完全吸附在胎模上,或胎模本身的位置放置未与上面的热刀对应。

汽车仪表板激光弱化设备的设计及弱化工艺研究

华中科技大学硕士学位论文汽车仪表板激光弱化设备的设计及弱化工艺研究姓名:***申请学位级别:硕士专业:光学工程指导教师:***20090514AbstractWith the continuous development of automotive technology and the people of their security requirements, more and more cars are equipped with a co-pilot airbag. For the purpose of opening airbag normally, there is a cover on the top of it for release the airbag. There is a visible assembly line between the cover and instrument panel. In recent years, more and more instrument panel is designed as integrated airbag for the beautiful and comfortable of cars. The airbag can be opened through the weakening line on the instrument panel. Weaken the instrument panel by laser is developed with automotive technology and laser technology. Laser can be used for processing a large aspect ratio micro-hole or line because of its high energy density, non-contact process and the advantages of small heat-affected. It is very suitable for processing of the weakened line of the instrument panel.For the purpose of the engineering application, we designed the laser weakening system for the instrument panel, so that it can used in the production line. Through the analysis and choice, we use the robot to catch the instrument panel and fixed the laser head. This thesis mainly introduced the selection and property for the laser and robots, the fixture for the instrument panel are designed in this paper, Optical System are using a Reflection Mirrors and a focusing mirror, and introduced the circulating water system and pneumatic system. According to the requirements of the factory, we designed the layout of the laser weakening systemWith the completer of Equipment installation, we analysis the issue that impact the depth of weakening, such as laser power, duty, frequency, speed, focus position and the pressure of the blow air. Make experiment and analysis the data, we found that the depth of weakening increases with the increasing of laser power, and decreases with the increasing of speed. The frequency and speed affect the performance of the weakening line. The focus position is appropriate at -1mm. The pressure of the blow air is appropriate at 0.35Mpa.The stability of the experiment can be controlled in ±0.1mm. Finally, we found the appropriate parameters for the laser weakening system.Key words:laser weakening instrument panel独创性声明本人声明所呈交的学位论文是我个人在导师指导下进行的研究工作及取得的研究成果。

仪表板气囊区域弱化浅析

Science and Technology & Innovation ┃科技与创新·107·文章编号:2095-6835(2016)04-0107-01仪表板气囊区域弱化浅析闵彩丽(沈阳金杯江森汽车内饰件有限公司,辽宁 沈阳 110079)摘 要:简要叙述了仪表板气囊区域的弱化结构及其工作原理,通过产品实例对比和气囊爆破试验对比,总结了不同的弱化方式对气囊起爆的影响,以期为日后的相关工作提供参考。

关键词:仪表板;气囊;铣削弱化;蒙皮中图分类号:U466 文献标识码:A DOI :10.15913/ki.kjycx.2016.04.107通常情况下,高端汽车内饰使用的是半硬质仪表板。

仪表板本体包括骨架、发泡和蒙皮。

半硬质仪表板气囊区域的产品结构是决定气囊展开情况的主要因素之一。

只有仪表板气囊区域的产品结构合理,在发生危险时气囊才能正确展开,保护车上人员的生命安全。

由此可知,气囊区域是整个仪表板结构设计的关键。

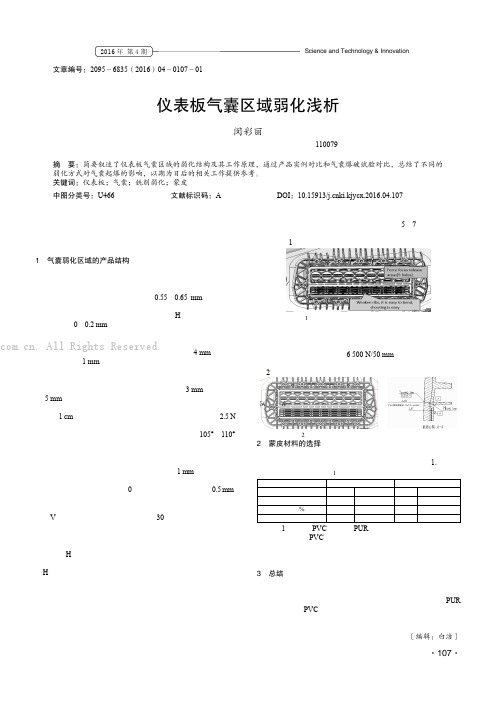

1 气囊弱化区域的产品结构 1.1 表皮激光弱化残余厚度为了保证遇到突发状况时气囊能够顺利展开,可对仪表板表皮作激光弱化处理,并且涂上润滑脂,以确保弱化区域在任何温度下都能够分离。

弱化的残余深度为0.55~0.65 mm ,在设计相关部件时,要充分考虑蒙皮的软硬度等因素,保证在各种光线下都看不到弱化线。

一般可将弱化线设计成“H ”形,并且将其位置度控制在0~0.2 mm 的范围内,进而控制蒙皮的位置度。

1.2 铣削弱化深度和剩余宽度骨架和发泡可以采取铣削的方式弱化。

通常,仪表板骨架需要铣削成断续的线,而且需要铣透。

当骨架为4 mm 左右时,可以铣入发泡1 mm ,即在气囊起爆时,发泡受力断裂。

另外,铣削的断续线要在同一方向,如果方向不一致,就会导致起爆张力不一致。

如果不能将起爆张力作用于激光弱化线上,就会出现表皮剥离的情况。

正常的铣削剩余宽度为3 mm ,如果它大于5 mm ,就会导致弱化不充分,起爆时不容易爆开。

现代汽车仪表板成型与加工工艺技术综述_1

现代汽车仪表板成型与加工工艺技术综述发布时间:2022-12-02T05:36:45.169Z 来源:《科学与技术》2022年8月第15期作者:王少杰[导读] 仪表板作为汽车内部装饰系统里面最重要的系统之一王少杰长城汽车股份有限公司河北省汽车技术创新中心河北保定 071000摘要:仪表板作为汽车内部装饰系统里面最重要的系统之一,它非常复杂、零件非常多的内部结构以及人们对于汽车内部装饰的舒适、美观、功能、安全等的要求推动着汽车工程师们加深对于汽车仪表板的成型工艺、加工工艺等的研究和开发,从而生产不同级别不同配置不同功能的车型以满足人们的不同需求。

本文通过对仪表板的成型工艺、加工工艺、表面装饰工艺这三个方面技术进行阐述分析,以期望为进一步推动现代汽车的仪表板内部装饰添砖加瓦。

关键词:汽车仪表板成型加工工艺技术一、引言在汽车行业快速发展的大趋势下,汽车购买者对汽车内部装饰的要求也越来也多,渐渐不满足于最开始简单的内部装饰,而是期望更美观舒适、功能多样化的内部装饰环境。

而在汽车里面仪表板是位于驾驶员的正前方,其主要配件有行驶、车速里程表、发动机转速表等等,是汽车内部装饰的重要组成部分,因此仪表板的成型、加工、表面装饰等也随着汽车行业的发展以及不同群体的汽车购买者的不同购买需求而日渐发展成熟,一起推动着工艺技术的不断前进。

二、仪表板成型生产工艺汽车仪表板根据触感不同,分为硬质仪表板、软质仪表板以及半硬质仪表板三种。

硬质仪表板是指仪表板上体直接注射成型的单层结构仪表板,表面触感较硬,常采用改性聚丙烯材料作为基材。

采用注塑成型的工艺既简单又成熟,因此普遍应用于经济型车型。

软质仪表板除仪表板骨架之外,还带有表皮和泡沫填充层结构,外观触感较软富有弹性、表面光泽度较低、很好地提升整个仪表板的质感和品位,软质仪表板成型过程涉及搪塑、发泡、焊接等多个复杂工艺技术,成本较高,多用于中高档车型;同时随着购车者对品质的日渐提升,经济型车辆也开始陆续采用软质仪表板。

pp-faom仪表板工艺(26页)

PP-faom在汽车内饰产品中的应用

门里板上部

仪表板上部

门里板扶手

物品箱盖

门里板中部衬板

PP-faom仪表板的阴模成型模具制造工艺

PP-faom仪表板应用车型照片

2009 GM Buick LaCROSSE (Epsilon2)

PP-faom仪表板应用车型照片

2009 GM Saturn VUE (GMT319)

用摩擦振动焊接机将 暖风道等塑料件焊接 到发泡仪表板本体上

在步进装配线上将物品盒等 塑料零部件和电器零部件装 配到发泡仪表板本体上

阴模成型仪表板的生产工艺

将电铸模具 安装到热压 成型机上

将喷过胶的 仪表板骨架 放到凸模上

热压成型机对 PP-faom表皮 进行加热

热压成型机将加 热的PP-faom表 皮放到凹模上

热风加热模具时

配油管和配置加强框架

配置加强框架

PP-faom仪表板的阴模成型-模具制造工艺

仪表板3D数模建立 可加工树脂模型加工 表面粘贴皮纹表皮 翻制硅胶模具 取出可加工树脂模型和表皮 翻制树脂模型 取出树脂模型

向树脂模型表面喷涂导电液 树脂模型放入电铸槽中电铸 取出树脂模型在表面安插细针 再次将树脂模型放槽中电铸

因它的环保性和低成本性,很快被日本丰田汽车公司大量采用。随着 2008年通过电铸模具的“微孔”制造工艺突破,使得“阴模成型”的生产

工艺成为现实,使得产品完全达到了搪塑的外观豪华性(皮纹仿真性)。 至此被全世界发达国家广泛争先使用。

PP-faom取代搪塑已经成为汽车内饰生产的国际发展趋势。预计5 年后搪塑内饰产品将被限制和淘汰。

材料:PP发泡 厚度:4-5mm 密度:55-60g/c㎡ 颜色:乳白色 厂家:韩国LG

汽车仪表板及其制造工艺介绍

汽车仪表板及其制造工艺介绍汽车仪表板及其制造工艺仪表板因其得天独厚的空间位置,使愈来愈多的操作功能分布於其中,除反映车辆行驶基本状态外,对风口、音响、空调、灯光等控制也给予行车更多的安全和驾驶乐趣。

因此,在汽车中,仪表板是非常独特的集安全性、功能性、舒适性与装饰性於一身的部件。

首先,它需要有一定的刚性以支撑其所附的零件在高速和振动的状态下保证正常工作;同时又需要有较好的吸能性使其在发生意外时减少外力对正、副驾驶员的冲击。

随着人们对车的理解愈来愈超出其功能,对仪表板的手感、皮纹、色泽、色调也逐渐成为评判整车层级的重要标准。

仪表板通常包含仪表板本体(壳体)、仪表、空调控制系统、风道/风管、出风口、操作面板、开关、音响控制系统、除霜器、除雾器、手套箱、左盖板、饰板等零件。

大部分仪表板还包含:储物盒、驾驶员侧手套箱、扬声器等饰件和时钟、金属加强件、烟灰盒、点烟器、杯托等功能性零件;部分中高档汽车设计有卫星导航系统、手机对讲系统、温度传感系统等高端产品。

仪表板的分类仪表板按安全性可分为无气囊仪表板和附气囊仪表板(针对副驾驶)。

目前国内只有少数中高档次的轿车配备气囊仪表板,随着人们对安全性的重视,客户对附气囊仪表板需求加大,主机厂也将此作为买点之一。

气囊打开在保护乘客的同时,也可能伤害乘客,尤其是儿童。

因此,国际上部分新车型的仪表板气囊已开始加装开关。

为气囊的正常开启,在气囊上方多设计有气囊盖板,在其打开时释放气囊。

但其与仪表板匹配处存在可视装接线,影响整车美观。

为此,近年愈来愈多车型的仪表板设计为无缝气囊仪表板。

既能保证气囊正常开启,又无可视装接线。

仪表板按舒适性可分为硬塑仪表板、吸塑仪表板和半硬泡软质仪表板。

仪表板本体以注塑工艺制成的为硬塑仪表板,因其工艺简单、投资低等优势而被广泛应用,尤其是中低档车。

其中有局部或全部涂装饰漆或软触漆,以改善外观、增加色调或提高质感。

吸塑仪表板是在注塑或压制骨架外吸附并粘结或在注塑时复合表皮,使其外观有皮质感。

汽车仪表板的制造技术与设计分析

汽车仪表板的制造技术与设计分析石卉(延锋汽车饰件系统有限公司,上海200233)汽车仪表板是汽车内饰中的主要部件。

上面集成了转向系统,空调系统,娱乐系统及其人机界面。

还有着储物功能和装饰作用,同时在碰撞中为前排乘客提供一定的缓冲保护。

因此,仪表板的设计和制造是一个比较复杂的系统工程。

以下将对仪表板设计与制造工艺做简单的介绍。

1汽车仪表板的产品设计1.1汽车仪表板产品设计的特点仪表板产品设计特点与其结构布置特点有关。

仪表板驾驶侧主要布置有组合仪表,转向管柱,组合开关,大灯开关,驾驶侧出风口,侧除霜出风口,有的布置有膝部气囊。

仪表板中央区域一般布置有娱乐系统,空调控制开关,中央出风口,有的还布置有杯托、储物盒等。

仪表板副驾驶区域一般布置有副驾驶气囊,副驾驶侧出风口,手套箱,侧除霜出风口等。

结构设计要做到简单,才能将成本进行降低。

仪表板具有一定的复杂性,要根据造型特点和产品功能特点,或者出于尺寸的原因,对零件进行拆分合并,实现比较快速的装配,并且可以将成本进行降低,最大的问题就是需要实现简化设计。

由于需要不断开发新的车型,设计阶段会花费大量的资金,计算机辅助设计和分析的应用可以适当降低成本。

运用3D模型DMU运动模拟可以检查模拟装配可行性;运用CAE辅助分析,可以在3D模型阶段对产品性能比如模态、头碰、刚度等进行分析,并根据分析结果更改优化设计。

通常根据项目需求,CNC快速成型样件和软模样件也被需要用来进行匹配和验证。

1.2汽车仪表板的总布置设计仪表板的布置需要满足前方视野法规、头碰法规及符合人机工程。

人机方面包含视觉和空间。

视觉方面,在满足前方视野法规之外,还要满足仪表、娱乐系统屏幕反光的人机要求。

对于仪表板的表面需要实现消光处理,仪表板上方的零件应该满足一定的光泽度要求,不能太亮,这样驾驶员的驾驶感觉才会做到舒适安全。

空间方面,手脚活动的范围、肘部活动的空间等;扶手,拉手等的布置位置高度是否处于人机舒适状态;对仪表板上需要手操作的零件,如换挡手柄、空调开关、出风口调节等等的布置和结构应该处于易操作的状态。

浅谈各种仪表台成型工艺优点与缺点

浅谈各种仪表台成型工艺优点与缺点sino-Andy 仪表台模具2011-02-13浅谈各种仪表台成型工艺优点与缺点仪表台是汽车集安全性,功能性,舒适性与装饰性于一身的部件,在各种配置不同及成型工艺不同的情况下,常见的仪表台成型工艺可分为,注塑成型,阳塑成型,搪塑成型,阴模吸塑成型等多种工艺,在生产工艺上也有不同的成型工艺与优缺点之分,以下为大家介绍以上几种仪表台成型工艺的优点与缺点。

高压注塑主要潜在的产品质量问题因素有:(1)由加强筋位置与模具的浇口设计的尺寸,位置等因素造成的产品表面缩印,引起仪表台产品表面质量。

(2)由于产品结构,材料,周转或摆放不当引起产品变形,造成仪表台的装配困难,面差,缝隙不均匀,造成的外观等不良现象。

(3)由于产品结构,流道的设计,材料的流动性造成产品成型后的熔接痕,造成仪表台产品的外观不良现象。

低压注塑的主要优点:(1)产品成型效率高.(2)面料与骨架不用粘剂。

主要潜在的缺点有,(1)相对与高压注塑模具及设备产品及设备成本高,(2)相对于二次复合工艺的财力啊,面料成本较高。

仪表台阳塑真空吸塑优点:(1)模具投资小,寿命长,(2)产品生产效率高。

(3)设备投资只有搪塑设备的1/3-1/4。

主要潜在的缺点有:(1)由于表面花纹是预制的,花纹损失随着表皮的拉伸度增大而增大,当拉升较大时,细皮纹就会使皮纹消失,粗皮纹就会淡化形成明显的视觉差效果,影响外观。

(2)由于是阳塑真空成型的工艺特征,决定了阳塑加工对产品阴阳角尺寸的局限性,一般R角都要设计在R1.5以上,给产品外观设计带来了局限。

搪塑仪表台的优点:1由于搪塑表皮的表面花纹是在表皮成型过程中形成的,因此花纹面一致性好。

2在产品设计上只要照顾到模具的局部加热性,模具可以做到较深的凹陷,甚至做成一定的负角,使得产品造型设计裕度更大,3材料成本相对较低。

潜在的缺点:1模具投资达,寿命短,一般模具的质量只有20000只表皮的寿命。

汽车仪表板搪塑表皮弱化工艺

搪塑表皮气囊区域热刀弱化工艺工艺概述:随着现代汽车工业的发展,人们越来越追求美观、舒适、安全,装有安全气囊的搪塑表皮仪表板的应用也越来越广泛,尤其在中高档轿车中将取代硬塑仪表板.在仪表板的生产中,搪塑表皮气囊区域的热刀弱化工艺也愈来愈被人们重视,它影响着整个仪表板本体的美观、安全气囊的正常爆破等.工艺简介:搪塑表皮的热刀弱化,就是用特殊刀口的热刀加热到140℃左右,在搪塑表皮的气囊区域切割表皮,使表皮的残余厚度在0.2mm到0.4mm之间(如下图示),在气囊爆破时,气囊就延着该弱化位置正常打开,保证人员安全.操作流程:主要工艺参数:热刀设定温度:170±5℃保压时间:0.5-2.0s弱化区域设备简介:∙加热系统:整个热刀分成四块(右图),通过四个独立的电加热系统控制(左图),可以分别设置相应的温度,一般选择相同的温度,设置的温度与热刀的实际温度有差距,表皮的弱化温度在140±5℃ ,热刀的温度影响着表皮弱化后的残余厚度.∙抽真空系统:为了使表皮正确定位,表皮的各边角应紧贴在胎模上, 需有足够的真空度吸附表皮,负压一般控制在-0.9bar 左右(见右图),并且表皮各部分分块控制,有利于表皮的局部铺平.∙液压系统:热刀切割表皮是通过液压系统自动进行的(见右图),先是热刀经油缸传动下降,切完表皮后自动上升.工艺对产品质量的影响:∙搪塑表皮弱化位置偏差的影响1234在搪塑表皮热刀弱化操作时,搪塑表皮放入定型模内,若未将表皮各边角抚平,表皮各边角在胎模内没有正确定位,或表皮没有完全吸附在胎模上,或胎模本身的位置放置未与上面的热刀对应,而热刀的位置是相对固定的,经弱化后,表皮弱化的位置与发泡后上体塑料骨架气囊区域切割的位置不对应,有位置的偏移,使得气囊爆破时爆破的方向有偏差,气囊打开时表皮断裂处不均衡,并拉扯周边的表皮,在低温爆破是可能有小块的表皮或泡沫飞出,如下图示:位置偏差表皮残余厚度的影响通过更换热刀限位块来控制表皮的残余厚度,同时热刀的温度高低,保压时间的长短也影响表皮的残余厚度.当弱化深度不够时,使得气囊爆破时难以扯断弱化区域的表皮,并拉扯气囊周边的表皮,如下图示,当残余厚度太薄(0.10mm),发泡时可能从弱化位置跑料,影响外观,选择限位块厚度0.35mm,残余厚度应在0.27mm左右时,仪表板表面无跑料痕迹,且高低温气囊爆破时爆破状态良好.只有选择合适厚度的限位块,调整好弱化工艺参数(热刀温度、保压时间),才能得到合适残余厚度的表皮,使得气囊正常爆破.热刀弱化限位块0.2mm 热刀弱化限位块0.35mm拉扯表皮∙热刀温度的影响在搪塑表皮热刀弱化时,热刀口的温度一般在控制在140℃左右,设置温度在170℃左右,随着温度的升高,相同的限位块弱化出的表皮残余厚度越薄(见下表),对仪表板的外观和气囊爆破有很大的影响.限位块为0.2mm时不同热刀温度对表皮残余厚度的影响热刀切割表皮时,热刀在最低位置停留的时间即是保压时间,保压时间的长短影响表皮的残余厚度,一般选择在0.5s,保压时间越长,表皮的残余厚度越薄(见下表),对仪表板的外观和气囊爆破有很大的影响.不同保压时间对表皮残余厚度的影响搪塑表皮气囊区域热刀弱化工艺在整个仪表板的生产中起着承上启下的作用,搪塑表皮只有经过正确的热刀弱化才能生产出合格的仪表板,尤其对无缝气囊的正常爆破起着决定性的作用.。

汽车仪表板气囊区域表皮的热刀弱化工艺对气囊爆破的影响

汽车仪表板分为硬质和软质两种,软质仪表板在中、高档车上的应用较多,且在副驾驶侧带有无缝安全气囊。

软质仪表板的结构分为3层,即表皮、中间发泡层和塑料骨架。

必须对仪表板副驾驶侧气囊区域的表皮进行弱化,当车发生高速碰撞时,气囊爆破能沿着弱化线顺利打开,且没有小的碎片飞出,可以保护人员安全。

表皮的弱化方式有很多种,如热刀、冷刀、激光等,下面仅讨论热刀弱化工艺。

表皮热刀弱化工艺概述 在副驾驶侧装有无缝安全气囊软质仪表板的生产过程中,气囊区域表皮的热刀弱化工艺非常重要,因为它影响着整个仪表板本体表面的美观、安全气囊的正常爆破等。

表皮的热刀弱化就是用加热到一定温度的、带有特殊刀口(锯齿形)的刀,对副驾驶侧气囊区域的表皮(见图 )进行切割,使表皮的残余厚度控制在0. 0~0.50 mm之间。

当气囊爆破时,气囊沿着弱化线的位置正常打开,保证人员安全。

见图2。

( )热刀弱化操作流程热刀弱化操作流程如下。

(2)热刀弱化工艺的主要参数热刀弱化工艺的主要参数如下。

限位块的厚度:0. 5~0.45mm;热刀设定温度: 60± 5 ℃;保压时间:0.2~ .5 s。

2热刀设备简介热刀弱化设备由刀头加热系统、抽真空系统、液压系统、胎具及安全等系统构成。

( )加热系统整个热刀分成4块(见图3),通过4个独立的电加热系统控制(见图4)。

可以分别设置相应的温度,一般选择相同的温度,设定的温度与热刀的实际温度有差别,热刀的实际弱化温度在40±5 ℃,热刀的温度影响着弱化后的表皮残余厚度。

(2)抽真空系统为使表皮正确定位,汽车仪表板气囊区域表皮的热刀弱化工艺对气囊爆破的影响随着现代汽车工业的发展,人们越来越追求美观、舒适、安全,在副驾驶侧带有无缝安全气囊软质仪表板的应用也越来越广泛,在中高档轿车中将取代全硬塑仪表板,如大众汽车的POLO、TOURAN,通用汽车即将上市的EPSILON等车型,人们也愈加关注气囊爆破时能否顺利打开的问题。

浅析汽车仪表板搪塑PVC应用现状

- 82 -0 引言随着社会的发展和汽车智能化,汽车内饰的品质越来越受到消费者的重点关注。

其中,仪表板作为汽车座舱系统内直接可视的最大总成件,其表面的材质一直是客户的高关注点。

通过一些自媒体和汽车消费网站的评车视频可知,仪表板人体可触区域的软材质化越来越受到消费者的青睐。

传统的仪表板上体从材质软硬这个角度可以分为两种类型,一种为硬质仪表板,第二种为软质仪表板。

但是从应用趋势来说,一些10万元以上的乘用车为了满足客户的需要,越来越多地采用软质的仪表板。

而塑料直接注塑而成的硬塑仪表板,由于光泽度高、塑料感强、感知差等原因,使用得越来越少了。

该文从汽车软质仪表板的实现方式来入手,详细介绍软质仪表板最常用的工艺搪塑,同时重点详述了新开发的国产化搪塑PVC 粉末。

依次从配方和DV/PV(性能/产品验证)等方面进行了讨论,并把搪塑PVC 粉末制成了仪表板,对搪塑仪表板的表皮性能进行讨论和比对。

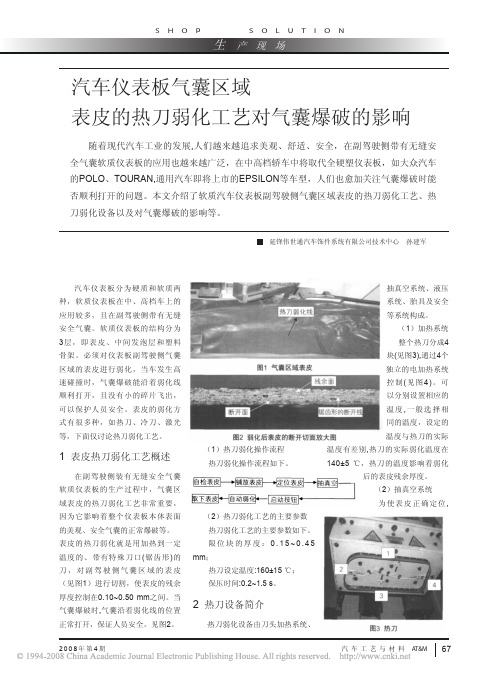

1 常见软质仪表板实现方式目前软质仪表板的实现方式基本有如下几种[1]:PVC 搪塑、TPU 搪塑、PU 喷涂、TPO 阴模吸塑和皮革包覆,如图1。

这几种材料和工艺路径各有优缺点。

PVC 搪塑的手感不如皮革包覆,与TPO 吸塑、TPU 搪塑、PU 喷涂处于一个水平;但气味不如TPU 搪塑,与TPO 吸塑和PU 喷涂处于同一水平,优于使用胶水的皮革包覆;造型自由度上PVC 搪塑虽然不如皮革包覆自由度高但也可实现倒扣,TPO 吸塑涉及有限的拉伸比且无法实现倒扣故造型自由度最低。

成本上PVC 搪塑与TPO 吸塑处于同一水平,TPU 搪塑和PU 喷涂较贵,皮革包覆决定于包覆皮革的成本和人工成本,综合下来皮革包覆成本最高。

生产节拍上PVC 搪塑价格与TPO 吸塑、TPU 搪塑、PU 喷涂处于同一水平,但手工包覆节拍较满,很难满足畅销车型的产能要求。

综上可以看出,搪塑PVC 是一种综合性能都处在行业水平线或上的材料工艺路径,所以该工艺也得到了广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车塑胶仪表板弱化工艺

众所周知,无缝安全气囊仪表板的生产工艺过程并不复杂,生产过程中的关键点在于控制表皮弱化的残余厚度和切割成形的精度。

如残余厚度过厚,气囊爆破时,仪表板本体不能顺利炸开,气囊不能顺利弹出,难以保证前排乘员的安全;如残余厚度过薄,仪表板表面就能够看到划痕,影响仪表板的美观和整体性。

目前弱化工艺主要有以下几种:

-铣刀切割工艺(包括I/P表皮、骨架和发泡层)

-水切割工艺(包括I/P表皮、骨架和发泡层)

-激光切割工艺(包括I/P表皮、骨架和发泡层)

-模内注塑弱化(仅弱化表皮)

-激光弱化(仅弱化表皮)

-冷刀弱化(仅弱化表皮)

-热刀弱化(仅弱化表皮)

对于外观效果,不是所谓的哪种比较好,只是控制的残留厚度的问题。

表面蒙皮残余厚度的精度是保证安全气囊能否在膨胀后0.08s内打开的关键。

因此,残余厚度的公差要求是非常严格的,国际上通行的标准将残余厚度控制在±0.1mm以内。

表皮弱化的加工周期视不同产品的具体情况而不同,如北京现代摩比斯的实际加工周期约为55s。

残余厚度必须是非常精确的。

根据材料弹性和物理性能,要求机器能保证的误差范围±0.05毫米。

1、表皮弱化汽车仪表板的表面蒙皮一般采用PV

C、ABS、TPO、TPU等材料,经过吸塑或搪塑成型,厚度一般在1.0~

1.5mm左右(根据仪表板的设计和材料而定)。

表皮弱化就是在吸塑成型后的仪表板软表皮内表面进行半透性切割,使得切割后的表皮仍保留一定的残余厚度,蒙皮的外表面看不出切割的痕迹。

残余厚度根据不同车型的设计要求及表皮材料的弹性等物理性能的不同而有所差异,切割形状一般为U形或者H形。

2、注塑骨架和发泡层弱化发泡复合后的仪表板半成品,对已经弱化的表皮所对应的位置的注塑骨架和发泡层还需要弱化。

仪表板的材料和形状决定了适于用铣刀弱化,保证注塑骨架和发泡层弱化的精度,保证气囊安全功能的实现。

3、注塑仪表板的弱化硬塑仪表板材料多使用PP,仪表板骨架的材料主要有PC/ABS、PP、SM

A、PPO(PPE)等改型材料。

对于硬质仪表板,适于铣刀弱化。

一般为H 型结构,根据不同汽车厂家的标准,残留厚度一般在0.8毫米左右。