机械原理课程设计-高位自卸汽车的设计

高位自卸汽车

XXX学院课程设计成果说明书题目:高位自卸汽车学生姓名:XXX学号:081309141学院:_______________ XX学院___________ 班级:C08机械(1 )指导教师:_____________________同组者:_________________________________2010 年6 月24 日目录第1章设计题目与其要求................................................................... .31.1设计题目.............................................................................. .3 1.2设计要求.............................................................................. .3第2章结构简图及其运动分析................................................................ .4 2.1举升机构及其运动分析 .................................................................. .4 2.2翻转机构.............................................................................. .5 2.3后箱门打开机构........................................................................ .6第3章最佳方案............................................................................ .7 3,1最佳方案选择......................................................................... .7第4章机构总成............................................................................ .9 4.1机构总成. (9)结束语 (10)参考文献 (10)第一章设计题目与要求1.1设计题目目前国内生产的自卸汽车,其卸货方式为散装货物沿汽车大梁卸下,卸货高度都是固定的。

高位自卸车设计

摘要本文设计的高位自卸汽车是装备有车厢高位升高和倾卸两套机构(统称高位自卸汽车的举升机构)。

它能将车顺平移举升到一定高度后倾卸货物,特别适合高货台卸货作业。

具体实现是采用L型杠杆举升机构将车厢举起,同时有一定后移量,再用单缸倾卸机构将货物倾卸至目标地。

具体设计中,第一部分根据举升高度和后移量计算出举升臂的长度,再根据油缸的布置计算油缸的行程,然后根据简图作受力分析,计算出油缸的举升力和各连接点最大受力和杆的最大受力,最后是L型杠杆机构的校核。

第二部分根据车厢最大举升角和油缸的布置计算出油缸的行程和所需最大举升力,同时进行校核。

第三部分设计了副车架和副车架以上和举升机构相连的部分,进行了受力分析和强度校核。

关键词: 副车架;L型举升机构;自卸车AbstractIn this paper, the design of high dump truck is equipped with two bodies which are a high elevated mechanism and dumping mechanism. (Collectively referred to the high dump truck lifting mechanism). It will give car-pan rose to a certain height before the dumping of goods, especially fitting for discharge operations when the platform is very high. In details, the L type lever of lifting mechanism is adopted to rise the carriage. At the same time the carriage will move behind, then Single-cylinder will be used to dump goods to the target.In the first part of the design, according to the height of lifting and the length of moving back.The design calculate the length of lift arm. Then according to the location of the cylinder, the design calculate the fuel tank of the itinerary.Then based on the sketch, the design analysis the strength that is given to the components. Finally, there is the examination of the L type lever mechanism. The second part I calculates cylinder's traveling schedule and the largest lifting force according to the large scale angle of climbing and cylinder's arrangement, simultaneously carry on the examination. The third part has designed the sub-frame and the part that connect the lifting organization,then the design carry on the stress analysis and the intensity examination.Key words: Subframe; L type lever of lifting mechanism; High dump truck目录1 高位自卸车概述 (1)1.1国内外自卸汽车研究现状及水平 (1)1.2课题来源及意义 (1)1.3高位自卸车的一般要求 (2)2 举升机构的总体设计 (3)2.1底盘的选用 (3)2.2车厢的选用 (3)2.2.1 车厢的选型 (3)2.2.2 车厢容积的确定 (5)2.2.3 最大举升角的确定 (5)2.2.4 车厢的布置 (6)2.3举升机构设计方案的选择 (7)2.3.1 举升机构结构形式原理 (7)2.3.2 举升机构的选择 (10)2.4举升机构设计计算 (10)2.4.2 高位升高机构的计算 (12)2.4.3 高位升高和倾斜机构的受力分析 (13)2.5初选油缸 (14)3 倾卸机构的设计 (16)3.1倾卸机构设计方案及其特点 (16)3.2初选倾卸机构油缸 (18)3.3倾卸机构的运动分析和受力分析 (18)3.4各受力件的强度校核 (19)4 副车架的设计 (21)4.1概述 (21)4.2副车架的截面形状及尺寸 (21)4.3纵梁的强度校核 (22)4.4副车架的前端形状及安装位置 (25)4.5副车架横梁的设计 (25)4.5.1 设计要求 (25)4.5.2 截面尺寸的选择及材料的选择 (26)4.5.3 横梁的强度校核 (26)4.6副车架与主车架的连接 (29)结束语 (32)参考文献 (33)致谢 (33)1 高位自卸车概述1.1 国内外自卸汽车研究现状及水平自卸汽车是一种由举升机构操作能自动倾斜物料的运输车辆,在多种领域中广泛应用,种类也越来越多。

高位自卸装置课程设计

高位自卸装置课程设计一、教学目标本课程的教学目标是让学生掌握高位自卸装置的基本原理、结构组成及其工作流程,培养学生具备分析问题和解决问题的能力,使学生能够熟练运用所学知识进行高位自卸装置的设计、安装和维护。

具体来说,知识目标包括:1.了解高位自卸装置的定义、分类和应用领域;2.掌握高位自卸装置的基本原理及其在工作过程中的作用;3.熟悉高位自卸装置的常见结构组成和性能参数;4.掌握高位自卸装置的安全操作规程和维护方法。

技能目标包括:1.能够分析高位自卸装置的工作过程,判断设备运行状况;2.能够根据实际需求,设计高位自卸装置的参数和结构;3.能够安装、调试和维护高位自卸装置;4.能够运用现代信息技术,获取高位自卸装置的相关资料和信息。

情感态度价值观目标包括:1.培养学生对工程技术的兴趣,提高学生对高位自卸装置行业的认知;2.培养学生具备创新精神和团队合作意识;3.使学生认识到高位自卸装置在现代社会中的重要性,培养学生关爱设备、安全第一的意识。

二、教学内容本课程的教学内容主要包括高位自卸装置的基本原理、结构组成、工作流程、安全操作规程和维护方法。

具体内容包括:1.高位自卸装置的定义、分类和应用领域;2.高位自卸装置的基本原理及其在工作过程中的作用;3.高位自卸装置的常见结构组成和性能参数;4.高位自卸装置的安全操作规程和维护方法;5.高位自卸装置的设计、安装和调试方法;6.高位自卸装置在现代社会中的重要性。

三、教学方法为了提高教学效果,本课程将采用多种教学方法,如讲授法、案例分析法、实验法等。

1.讲授法:通过教师的讲解,使学生掌握高位自卸装置的基本原理、结构组成和工作流程;2.案例分析法:通过分析实际案例,使学生学会分析问题和解决问题的方法;3.实验法:通过实验操作,使学生熟悉高位自卸装置的性能和操作方法,提高学生的动手能力;4.小组讨论法:通过小组讨论,培养学生的团队合作意识和沟通能力。

四、教学资源为了支持教学内容和教学方法的实施,本课程将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统的理论知识;2.参考书:提供相关领域的参考书籍,丰富学生的知识体系;3.多媒体资料:制作精美的PPT、视频等多媒体资料,提高学生的学习兴趣;4.实验设备:准备高位自卸装置的实验设备,为学生提供实践操作的机会;5.网络资源:利用互联网,为学生提供丰富的学习资源和信息。

机械原理课程设计高位自卸汽车设计说明书

题目:高位自卸汽车目录摘要 ..................................................................................................................................... - 2 - 1基本要求 ..................................................................................................................... - 3 - 1.1设计要求 .............................................................................................................. - 3 - 1.2设计提示 .................................................................................................................. - 4 - 2机构选型设计 ................................................................................................................. - 5 - 2.1举升机构基本要求 .................................................................................................. - 5 - 2.2举升机构方案比较 .................................................................................................. - 5 -2.2.1平行四边形举升机构 ....................................................................................... - 5 -2.2.2双滑块推动举升机构 ....................................................................................... - 6 -2.2.3剪式举升机构 ................................................................................................... - 7 - 2.3翻转机构基本要求 .................................................................................................. - 8 - 2.4翻转机构方案比较 .............................................................................................. - 8 -2.4.1车厢直推滑块翻转机构 ................................................................................... - 8 -2.4.2连杆直推滑块翻转机构 ................................................................................... - 9 -2.4.3连杆斜推滑块翻转机构 ................................................................................... - 9 - 2.6后箱门打开机构方案比较 .................................................................................... - 10 -2.6.1直杆联动顶开机构 ......................................................................................... - 11 -2.6.2直杆伸缩顶开机构 ......................................................................................... - 11 -2.6.3圆弧联动顶开机构 ......................................................................................... - 12 - 3总体机构运动简图及自由度验证 ............................................................................... - 13 -3.1总体机构运动简图 ................................................................................................ - 13 - 3.2机构自由度验证 .................................................................................................... - 14 -3.2.1举升机构 ......................................................................................................... - 14 -3.2.2翻转机构 ......................................................................................................... - 15 -3.2.3后箱门打开机构 ............................................................................................. - 16 - 4机构尺度综合分析 ....................................................................................................... - 16 -4.1举升机构尺度分析 ................................................................................................ - 17 - 4.2翻转机构尺度分析 ................................................................................................ - 17 - 4.3后箱门打开机构尺度分析 .................................................................................... - 18 - 5机构运动分析 ............................................................................................................... - 20 -5.1举升机构运动分析 ................................................................................................ - 20 - 5.2翻转机构运动分析 ................................................................................................ - 21 - 5.3后箱门打开机构运动分析 .................................................................................... - 22 - 5.4机构运动线图 ........................................................................................................ - 23 - 5.5机构运动循环图 .................................................................................................... - 23 -结论与体会 ....................................................................................................................... - 24 - 参考文献 ........................................................................................................................... - 25 - 附录 ................................................................................................................................... - 26 - 致谢 ................................................................................................................................... - 27 -摘要我们在生活中看过许多自卸汽车,目前国内生产的自卸汽车,其卸货方式都为散装货物沿汽车大梁卸下,这样一来卸货的高度就被固定的,如果需要货物卸到较高处或使货物堆积的较高些,尤其是当汽车直接向火车车厢卸料以及在建筑、矿产等其他场合,这些自卸汽车就难以满足要求。

机械设计课程设计高位自卸车

机械设计课程设计高位自卸车一、课程目标知识目标:1. 学生能够理解并掌握自卸车的基本结构及其工作原理,包括但不限于力学、材料力学、机械设计基础等相关理论知识。

2. 学生能够运用所学的机械设计原理,分析并解决自卸车在设计过程中遇到的技术问题。

3. 学生能够掌握自卸车设计中涉及的工程计算和参数选择方法,如载荷计算、车架强度分析等。

技能目标:1. 学生能够运用CAD软件进行自卸车的零部件和整体设计,具备初步的工程图纸绘制能力。

2. 学生能够通过实验或模拟,验证自卸车设计的合理性和可行性,具备一定的工程实践能力。

3. 学生能够通过团队协作,完成自卸车设计的各个环节,提高沟通与协作能力。

情感态度价值观目标:1. 学生能够养成严谨、科学、负责的学习态度,对待工程设计问题具有探究精神和创新意识。

2. 学生能够关注自卸车在工程应用中的实际需求,提高社会责任感和环保意识。

3. 学生通过课程学习,培养对机械设计专业的热爱,激发进一步学习的兴趣。

本课程结合高中年级学生的认知特点,以实用性为导向,注重理论知识与实践技能的结合。

通过本课程的学习,使学生能够将所学知识应用于实际工程设计中,培养具备创新精神和实践能力的工程技术人才。

二、教学内容本章节教学内容主要包括以下几部分:1. 自卸车概述:介绍自卸车的定义、分类、应用领域及其在工程中的重要性。

- 教材章节:第一章 绪论2. 自卸车基本结构及工作原理:分析自卸车的各组成部分,包括车架、举升机构、液压系统等,并探讨其工作原理。

- 教材章节:第二章 自卸车结构与原理3. 机械设计原理在自卸车设计中的应用:讲解力学、材料力学、机械设计基础等理论知识在自卸车设计中的应用。

- 教材章节:第三章 机械设计原理与应用4. 自卸车设计计算与参数选择:学习自卸车设计中涉及的工程计算和参数选择方法,如载荷计算、车架强度分析等。

- 教材章节:第四章 设计计算与参数选择5. 自卸车CAD设计与绘图:教授如何运用CAD软件进行自卸车的零部件和整体设计,以及工程图纸的绘制方法。

高位自卸车课程设计CAD、CAE、CAM

成绩:《CAD/CAM/CAE设计实践》大作业课程:CAD/CAM/CAE设计实践学期:XXXXXXXXXXXXX教师:XX时间:XX 年XX 月X日姓名(学号):XXXXXX年级、专业:XXXXXXXXXXXX机械工程系图2 高位自卸汽车卸货高位自卸汽车工作机构的CAD/CAM/CAE 设计1、 高位自卸汽车工作机构CAD/CAM/CAE 设计的意义目前国内生产的自卸汽车其卸货方式为散装货物沿汽车大梁卸下,卸货高度都是固定的。

若需要将货物卸到较高处或使货物堆积得较高些,目前的自卸汽车就难以满足要求。

为此需设计一种高位自卸汽车(图1),它能将车厢举升到一定高度后再倾斜车厢卸货(图2)。

由于所设计的是工作机构,需要很直观的表现机构的合理性,所以手动绘图需要投入更多的人力和物力;手工绘图难以直观地表达复杂产品的装配关系;没有CAM 系统,复杂曲面难以加工;虽然有CAD 的数据但是缺少CAM 系统,显然需要实际加工获得初步的模型,这样资源耗费过大;产品虽然完成了三维建模,但是不知道产品的强度是否满足要求,CAE 则可以帮助用户完成受力分析。

由此可知,需要对高位自卸汽车工作机构进行CAD/CAM/CAE 设计,它不仅能缩短产品设计周期,降低设计成本,设计数据能有效地共享和充分地利用,设计阶段就可以清楚地掌握其加工方式和力学性能,而且能够很直观的表现机构的合理性数据,为投产掌握了理论数据。

2、 高位自卸汽车工作机构的CAD 过程主要产品模块:车体、车厢、车架、后车门、滑槽、滑块、杆1、杆2、液压缸、Y 型杆、深沟球轴承、滑动轴承、销钉、端盖、垫片1、垫片2、螺钉 装配关系:焊接:车体与滑槽 槽连接:滑块与滑槽销钉连接:杆1与滑块、杆2与后车门、车厢与车架、车架与杆2、液压缸与车架、Y 型杆与车厢、轴与杆1、滑动轴承与杆2刚性连接:深沟球轴承与车体、深沟球轴承与杆1、 圆柱连接:Y 型杆与液压缸对齐、配对:垫片1与杆1、端盖与垫片1、垫片2与端盖、螺钉与垫片2 端盖的工程图,见附件1。

高位自卸车

高位自卸车Newly compiled on November 23, 2020摘要目前国内生产的自卸汽车其卸货方式为散装货物沿汽车大梁卸下,卸货高度都是固定的。

若需要将货物卸到较高处或使货物堆积得较高些,目前的自卸汽车就难以满足要求。

为此需设计一种高位自卸汽车,它能将车厢举升到一定高度后在倾斜车厢卸货。

本次课程设计设计高位自卸车中的举升机构。

本举升机构通过横推剪式机构实现车厢的举升与后移。

先由液压油缸的横推,推动AE杆的A端在槽内左右移动,通过剪式机构来传递运动实现车厢的平行上移和后移。

该机构具有一般自卸汽车的功能,在比较水平的状态下,能将满载的货物的车厢平稳地举升到一定的高度;车厢在举升过程中能逐步后移,方便卸货,且在举升过程中可在任意高度停留卸货;在车厢卸货时,后厢门随之联动打开,卸货完毕,车厢恢复水平状态,后厢门业随之可靠关闭;液压油缸能够提供充足的动力性能,且油压较短的推程能实现车厢较大的位移量;结构简单、紧凑,制造与维护也方便,具有良好的动力传动性能,而且安全性能好;所用的机构也较为简单,相对用其他的器件来说,较经济,节省资源。

目录摘要·····················································设计说明书··············································一、设计题目与要求 (3)二、机构简图与系统工作原理 (4)三、机构方案比较分析与确定 (5)四、机构设计计算与分析过程 (8)五、速度分析 (9)六、设计体会............................................10 参考文献.. (11)一、设计题目与要求1、设计题目目前国内生产的自卸汽车其卸货方式为散装货物沿汽车大梁卸下,卸货高度都是固定的。

机械原理课程设计自卸车

机械原理课程设计自卸车一、课程目标知识目标:1. 学生能理解自卸车的结构组成、工作原理及机械优势。

2. 学生能够掌握自卸车各部件的功能、相互关系及在工程中的应用。

3. 学生能够描述并分析自卸车涉及的基础机械原理,如简单机械、齿轮传动等。

技能目标:1. 学生具备运用机械原理设计简单自卸车模型的能力。

2. 学生能够通过实际操作,展示自卸车的装载与卸载过程,并解释背后的科学原理。

3. 学生能够运用图示和口头报告的形式,清晰地表达自卸车设计思路和功能特点。

情感态度价值观目标:1. 学生培养对机械工程和汽车工程领域的兴趣,增强探索精神和创新意识。

2. 学生通过小组合作,增强团队协作能力和沟通能力,培养尊重他人意见的态度。

3. 学生在学习过程中,认识到科技对社会发展和工程建设的积极影响,树立正确的科技价值观。

课程性质:本课程为实践性较强的综合设计课程,旨在通过自卸车的设计与制作,使学生将理论知识与实际应用相结合。

学生特点:考虑到学生年级特点,已有一定物理和数学基础,具备初步的工程概念,对实践活动充满好奇。

教学要求:教学内容需密切联系实际,注重启发学生思考,强调动手实践,鼓励创新思维和团队合作。

通过具体的学习成果分解,使学生在完成课程后,能够达到上述设定的知识、技能和情感态度价值观目标。

二、教学内容1. 自卸车概述:介绍自卸车的定义、分类、应用场景及其在工程中的重要性。

- 教材章节:第一章 概述- 内容:自卸车的结构、功能、发展历程等。

2. 自卸车结构与原理:深入学习自卸车的各组成部分,探讨其工作原理。

- 教材章节:第二章 机械原理- 内容:简单机械原理、齿轮传动、液压系统等。

3. 自卸车设计要素:分析自卸车设计中的关键要素,如车架、卸载机构、动力系统等。

- 教材章节:第三章 机械设计- 内容:设计原则、材料选择、力学分析等。

4. 设计与制作实践:分组进行自卸车设计与制作,将理论知识应用于实践。

- 教材章节:第四章 实践教学- 内容:设计流程、制作方法、调试与优化等。

机械设计-高位自卸汽车课程设计

机械综合课程设计I设计说明书设计题目:高位自卸汽车学生姓名:学生学号:所在班级:指导老师:需要模型请联系目录1选题背景 (3)1.1问题的提出 (4)1.2文献综述(即研究现状) (4)1.3设计的技术要求及指标 (5)2机构选型 (6)2.1设计方案的提出 (6)2.2设计方案的确定 (9)3尺度综合 (10)3.1机构关键尺寸计算 (10)3.2机构关键尺寸优化 (14)4受力分析........................................................错误!未定义书签。

4.1机构动态静力描述....................................................错误!未定义书签。

4.2机构动态静力变化曲线描述....................................错误!未定义书签。

5机构建模........................................................错误!未定义书签。

5.1机构运动简图及尺寸标注........................................错误!未定义书签。

5.2机构关键构件建模过程............................................错误!未定义书签。

5.3机构总体装配过程....................................................错误!未定义书签。

6机构仿真........................................................错误!未定义书签。

6.1机构仿真配置............................................................错误!未定义书签。

6.2机构仿真过程描述....................................................错误!未定义书签。

高位自卸车

高位自卸车Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】摘要目前国内生产的自卸汽车其卸货方式为散装货物沿汽车大梁卸下,卸货高度都是固定的。

若需要将货物卸到较高处或使货物堆积得较高些,目前的自卸汽车就难以满足要求。

为此需设计一种高位自卸汽车,它能将车厢举升到一定高度后在倾斜车厢卸货。

本次课程设计设计高位自卸车中的举升机构。

本举升机构通过横推剪式机构实现车厢的举升与后移。

先由液压油缸的横推,推动AE杆的A端在槽内左右移动,通过剪式机构来传递运动实现车厢的平行上移和后移。

该机构具有一般自卸汽车的功能,在比较水平的状态下,能将满载的货物的车厢平稳地举升到一定的高度;车厢在举升过程中能逐步后移,方便卸货,且在举升过程中可在任意高度停留卸货;在车厢卸货时,后厢门随之联动打开,卸货完毕,车厢恢复水平状态,后厢门业随之可靠关闭;液压油缸能够提供充足的动力性能,且油压较短的推程能实现车厢较大的位移量;结构简单、紧凑,制造与维护也方便,具有良好的动力传动性能,而且安全性能好;所用的机构也较为简单,相对用其他的器件来说,较经济,节省资源。

目录摘要·····················································设计说明书··············································一、设计题目与要求 (3)二、机构简图与系统工作原理 (4)三、机构方案比较分析与确定 (5)四、机构设计计算与分析过程 (8)五、速度分析 (9)六、设计体会············································10 参考文献 (11)一、设计题目与要求1、设计题目目前国内生产的自卸汽车其卸货方式为散装货物沿汽车大梁卸下,卸货高度都是固定的。

机械原理课程设计高位自卸汽车设计_培训

培训内容不够全面,需要增加更多实践操作环节

培训时间安排不合理,需要调整培训时间,保证学员有足够的时间进行学习和实践

培训师资力量不足,需要引进更多有经验的教师和专家

培训效果评估不够完善,需要建立更加科学、客观的评估体系,以便更好地了解学员的 学习情况和培训效果

智能化:自动驾驶、智能驾驶舱等新技 术的应用

设计背景:复杂工况下的自卸汽车设计需求

设计目标:提高自卸汽车的稳定性、安全性和 效率

设计方法:采用先进的设计软件和仿真技术

设计成果:成功设计出一款适应复杂工况的高 位自卸汽车

设计评价:提高了自卸汽车的性能和可靠性, 降低了维护成本

设计启示:复杂工况下的自卸汽车设计需要综 合考虑多种因素,注重技术创新和实践应用。

成本控制:对设计进行成本控制, 确保在预算范围内完成设计

添加标题

添加标题

添加标题

添加标题

安全性评估:对设计进行安全性评 估,确保符合相关法规和标准

客户反馈:收集客户反馈,根据客 户需求进行改进和优化

PART FIVE

设计原则:安全、环保、高效、经 济

设计流程:需求分析、方案设计、 详细设计、样车试制、批量生产

电气系统:提供电力,包括蓄 电池、发电机、电气线路等

安全性:确保车辆在行驶和作业过程中的安全 稳定性:保证车辆在装载和卸载过程中的稳定性 舒适性:提高驾驶员和乘客的舒适性 经济性:降低车辆的制造成本和维护成本 环保性:减少车辆排放对环境的影响 智能化:提高车辆的智能化水平,实现自动驾驶等功能

液压系统的组成:包括液压泵、液压马达、液压缸、液压阀等

液压系统的工作原理:通过液压泵将机械能转化为液压能,通过液压阀控制液压油 的流向和压力,实现对高位自卸汽车的控制

高位自卸汽车课程设计L

高位自卸汽车课程设计L一、教学目标本课程旨在让学生了解高位自卸汽车的基本原理、结构和工作流程,掌握相关的物理和数学知识,培养学生的实际操作能力和创新思维。

1.掌握高位自卸汽车的定义、分类和基本结构。

2.理解高位自卸汽车的工作原理和操作方法。

3.了解高位自卸汽车在现代物流和交通运输领域中的应用。

4.能够分析高位自卸汽车的工作过程,并进行简单的故障诊断。

5.能够操作高位自卸汽车,并掌握安全驾驶技巧。

6.能够运用物理和数学知识解决实际操作中的问题。

情感态度价值观目标:1.培养学生对高位自卸汽车行业的兴趣和热情,提高他们对现代交通运输的认识。

2.培养学生的创新思维和团队合作精神,鼓励他们进行科学研究和技术创新。

3.培养学生的安全意识和职业操守,使他们成为具有社会责任感的专业人才。

二、教学内容本课程的教学内容主要包括高位自卸汽车的基本原理、结构和工作流程,以及相关的物理和数学知识。

1.高位自卸汽车的基本原理:介绍高位自卸汽车的工作原理,包括动力系统、传动系统、悬挂系统和转向系统等。

2.高位自卸汽车的分类和结构:介绍不同类型的高位自卸汽车的结构特点和应用场景,包括卡车、挂车和特种车辆等。

3.高位自卸汽车的操作方法:讲解如何正确操作高位自卸汽车,包括驾驶技巧、装卸货物和安全驾驶等。

4.高位自卸汽车在现代物流和交通运输领域中的应用:探讨高位自卸汽车在现代物流和交通运输领域中的重要性和作用。

5.相关的物理和数学知识:介绍与高位自卸汽车相关的物理和数学知识,包括力学、动力学和几何学等。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法等。

1.讲授法:通过教师的讲解,系统地传授高位自卸汽车的相关知识和原理。

2.讨论法:学生进行小组讨论,鼓励他们提出问题、分享观点,并培养他们的团队合作精神。

3.案例分析法:通过分析实际案例,让学生了解高位自卸汽车在实际应用中的问题和解决方案。

高位自卸汽车机构设计B

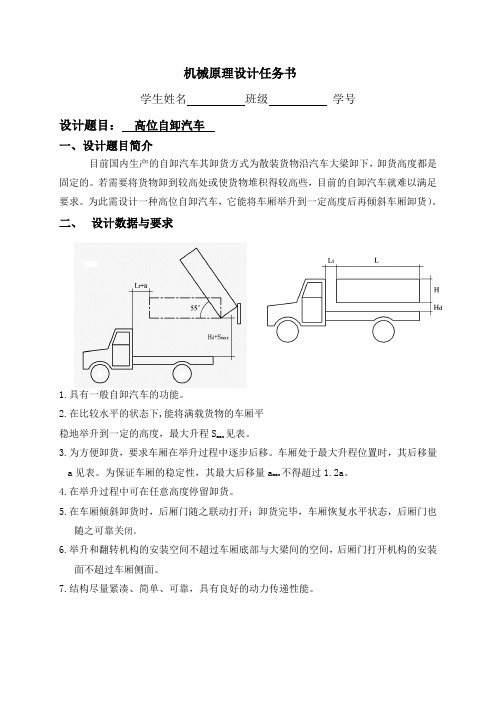

机械原理设计任务书学生姓名班级学号设计题目:高位自卸汽车一、设计题目简介目前国内生产的自卸汽车其卸货方式为散装货物沿汽车大梁卸下,卸货高度都是固定的。

若需要将货物卸到较高处或使货物堆积得较高些,目前的自卸汽车就难以满足要求。

为此需设计一种高位自卸汽车,它能将车厢举升到一定高度后再倾斜车厢卸货)。

二、设计数据与要求1.具有一般自卸汽车的功能。

2.在比较水平的状态下,能将满载货物的车厢平见表。

稳地举升到一定的高度,最大升程Smax3.为方便卸货,要求车厢在举升过程中逐步后移。

车厢处于最大升程位置时,其后移量不得超过1.2a。

a见表。

为保证车厢的稳定性,其最大后移量amax4.在举升过程中可在任意高度停留卸货。

5.在车厢倾斜卸货时,后厢门随之联动打开;卸货完毕,车厢恢复水平状态,后厢门也随之可靠关闭。

6.举升和翻转机构的安装空间不超过车厢底部与大梁间的空间,后厢门打开机构的安装面不超过车厢侧面。

7.结构尽量紧凑、简单、可靠,具有良好的动力传递性能。

三、设计任务1. 设计高位自卸汽车相关机构,应包括起升机构,翻转机构和后厢门打开机构。

2. 至少提出两种运动方案,然后进行方案分析评比,选出一种运动方案进行设计;3. 画出最优方案的机构运动方案简图和运动循环图。

4. 对高位自卸汽车的起升机构,翻转机构和后厢门打开机构,进行尺度综合及运动分析,用软件(VB、MATLAB、ADAMS或SOLIDWORKS等均可)对执行机构进行运动仿真,并画出输出机构的位移、速度、和加速度线图。

5. 编写设计计算说明书,其中应包括设计思路、计算及运动模型建立过程以及效果分析等。

6. 在机械基础实验室应用机构综合实验装置验证设计方案的可行性。

四、设计提示高位自卸汽车中的起升机构、翻转机构和后厢门打开机构都具有行程较大,做往复运动及承受较大载荷的共同特点。

齿轮机构比较适合连续的回转运动,凸轮机构适合行程和受力都不太大的场合。

所以齿轮机构与凸轮机构都不太合适用在此场合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高位自卸汽车设计说明书班级:车辆五班姓名:学号:指导老师:时间:2012年3月到6月摘要目前国内生产的自卸汽车其卸货方式为散装货物沿汽车大梁或者侧向卸下,卸货高度都是固定的。

若需要将货物卸到较高处或使货物堆积得较高些,目前的自卸汽车就难以满足要求。

为此需设计一种高位自卸汽车,它能将车厢举升到一定高度后再倾斜车厢卸货。

为实现这个目的,先将车厢举升然后翻转车厢进行卸货,可以将车厢举升到任意高度后停止举升,然后车厢翻转以达到自动卸货。

高位自卸汽车的设计要求是具有一般自卸汽车的功能。

在比较水平的状态下,能将满载货物的车厢平稳地举升到一定的高度。

为方便卸货,要求车厢在举升过程中逐步后移。

车厢处于最大升程位置时,车厢后移量为a。

为保证车厢的稳定性,其最大后移量a不得超过1.2a。

在举升过程中可在任意高度停留卸货。

在max车厢倾斜卸货时,后厢门随之联动打开;卸货完毕,车厢恢复水平状态,后厢门也随之可靠关闭。

举升和翻转机构的安装空间不超过车厢底部与大梁间的空间,后厢门打开机构的安装面不超过车厢侧面。

结构尽量紧凑、简单、可靠,具有良好的动力传递性能。

为了实现高位自卸汽车的设计要求,再设计过程中主要考虑把工作分解,使用举升机构实现车厢的举升,在举升过程中通过关闭或打开液压缸的进出油路使举升机构稳定的停止在任意高度;使用翻转机构实现车厢翻转,车厢翻转只要实现最大翻转角度达到设计要求和结构在翻转过程中的平稳就可以了。

就机构设计要实现的目的来看,机构上的点没有要求具体的运动轨迹,只要实现指定位置的机构的综合就可以了,这个设计主要是通过四杆机构来实现。

就机构选择和设计的过程中除了机构分析还要考虑到结构的受力和结构的稳定即使用过程中维护的方便。

关键词:高位举升翻转自卸目录一背景资料 (1)二设计题目 (2)2.1 设计简介和母的 (2)2.2 设计条件和设计要求 (2)三执行机构设计 (3)3.1 举升机构的设计 (3)3.2 翻转机构的设计 (10)3.3 厢门开合机构的设计 (13)四CATIA建模和运动仿真 (14)4.1 模型的建立与组装 ...................................................... 错误!未定义书签。

4.2 模型的运动仿真 (14)五设计总结 (15)5.1 机械设计的目的 (17)5.2 机械设计的步骤 .......................................................... 错误!未定义书签。

5.3 设计中需要注意的几个问题 (17)5.4 机械设计的基本原则 (16)5.5 本次设计效果分析与改进意见 (17)5.6 设计心得体会 (17)六致谢 (17)七参考资料 (17)八附录 (19)一背景资料自卸汽车(dump truck)车厢配有自动倾卸装置的汽车。

俗称为翻斗车、工程车,由汽车底盘、液压举升机构和货厢组成。

在土木工程中,常同挖掘机、装载机、带式输送机等联合作业,构成装、运、卸生产线,进行土方、砂石、松散物料的装卸运输。

由于装载车厢能自动倾翻一定角度卸料,大大节省卸料时间和劳动力,缩短运输周期,提高生产效率,降低运输成本,并标明装载容积。

是常用的运输机械。

图1-1 北奔牌自卸车ND33104D46J7自卸汽车图1-2 一般自卸汽车的结构原理简图发动机、底盘及驾驶室的构造和一般载重汽车相同。

车厢可以后向倾翻或侧向倾翻,通过操纵系统控制活塞杆运动,以后向倾翻较普遍,推动活塞杆使车厢倾翻。

少数双向倾翻。

高压油经分配阀、油管进入举升液压缸,车厢前端有驾驶室安全防护板。

发动机通过变速器、装置驱动液压泵,车厢液压倾翻机构由油箱、液压泵、分配阀、举升液压缸、控制阀和油管等组成。

车厢液压倾翻机构由油箱、液压泵、分配阀、举升液压缸、控制阀和油管等组成。

发动机通过变速器、取力装置驱动液压泵,高压油经分配阀、油管进入举升液压缸,推动活塞杆使车厢倾翻。

以后向倾翻较普遍,通过操纵系统控制活塞杆运动,可使车厢停止在任何需要的倾斜位置上。

车厢利用自身重力和液压控制复位。

二设计题目2.1 设计简介和母的目前国内生产的自卸汽车其卸货方式为散装货物沿着汽车大梁卸下或者侧向倾翻卸下,卸货高度都是固定的。

若需要将货物卸到较高处或使货物堆积得较高些,目前的自卸汽车就难以满足要求。

为此需设计一种高位自卸汽车,它能将车厢举升到一定高度后再倾斜车厢卸货。

这样可以满足使货物堆积的更高的要求,在现在土地资源紧张,使用高位自卸汽车可以在相同的面积上更快的堆积更多的货物。

而不用其它机械配合作业,提高了工作效率。

2.2 设计条件和设计要求1.具有一般自卸汽车的功能。

2.在比较水平的状态下,能将满载货物的车厢平稳地举升到一定的高度,最大升见表。

程Smax3.为方便卸货,要求车厢在举升过程中逐步后移。

车厢处于最大升程位置时,车不得超过1.2a。

厢后移量a见表。

为保证车厢的稳定性,其最大后移量amax4.在举升过程中可在任意高度停留卸货。

5.在车厢倾斜卸货时,后厢门随之联动打开;卸货完毕,车厢恢复水平状态,后厢门也随之可靠关闭。

6.举升和翻转机构的安装空间不超过车厢底部与大梁间的空间,后厢门打开机构的安装面不超过车厢侧面。

7.结构尽量紧凑、简单、可靠,具有良好的动力传递性能。

图2-1 自卸汽车数据简图图2-2 自卸汽车厢工作状态图表2-1机构要求数据表(单位:mm)方案号车厢尺寸(L×W×H)S max a W L t H dB3900×2000×64018503504800300500三执行机构设计3.1 举升机构的设计3.1.1机构的选择方案举升机构的设计可以有多个方案来实现车厢举升和后移运动。

利用连杆机构实现车厢的举升,其安装空间不能超过车厢底部与大梁间的空间。

结构尽量紧凑,可靠,具有良好的动力传递性能。

并不是每个机构都能符合这种高要求,下面列举出各种方案和它们的特点,选择比较恰当的机构。

方案一:平行四边形举升机构图3-1 平行四边形举升机构原理图如上图所示机构,CBEF 形成一平行四边形,杆BC 在液压油缸的带动下绕C 轴转动,从而完成车厢的举升和下降。

优点:1.结构简单,易于加工、安装和维修;2.能够保证车厢在举升和下降过程中保持水平,稳定性好;3.液压油缸较小的推程能够完成车厢较大的上移量。

缺点:车厢上移时,其后移量很大。

为了保证车厢举升到最大高度时,其最大后移量不超过设计要求,需将杆BC、EF 做得很长,甚至大大超过了车厢的长度,在工程实际中不能实现。

方案二: L型举升机构图3-2 L型举升机构原理图工作原理:如上图所示车厢举升机构,L 形杆BDE 一端与铰链B 相联(铰链B 通过竖直杆固定在车架上),一端与车厢底部的铰链E 相联,同时其上绞接一液压油缸2,液压油缸另一端与车厢底部的铰链相联。

举升时,液压油缸1 伸长,推动L 形杆BCD 绕铰链B 逆时针转过角度 ,使E 端上升;与此同时,液压缸2 也联动工作,使车厢也转过角度 ,从而使车厢在上升过程中保持水平。

随着BCD 杆的转动,E 点后移,同时带动车厢后移,当E 点与B 点等高时,后移量达到最大。

优点:1.该机构充分利用了车厢前面的空间,使车厢底部的机构变得简单;2.该机构克服了方案一中后移量过大的缺点,机构的尺寸也较小。

缺点:1.该机构最大的缺点在于车厢全部重量均有L 形杆BCD 承担,由于DE 很长,所以BCD 受到很大的扭矩作用。

这就对L 形杆的强度提出很高要求,同时也限制了车厢的装载量。

2.液压缸1 和液压缸2 需要联动工作才能保证车厢的水平,使控制机构复杂。

3.液压油缸的推程较大。

方案三剪式举升机构图3-3 剪式举升机构原理图工作原理:如上图所示,该举升机构是由长度相等的两杆AC 和BD 彼此铰接于E 点;AC 杆的A端和与水平的活塞杆铰接,并可在滑槽内移动;BD 杆的B 端与车厢底部为滑动铰接。

当活塞F 右移时,车厢上升,同时向后移动;活塞F 左移时,车厢下降,同时向前移动。

下面具体分析车厢的后移原理图3-4 剪式举升机构数据分析图如上图,设AE=BE=a,CE=DE=b,举升前∠CAB=φ1,举升后∠CAB=φ2,则有上移量:S=(a+b)(sinφ2−sinφ1)后移量:d=[2a cosφ1−(a+b)cosφ1]−[2a cosφ2−(a+b)cosφ2]化简后得d=(a−b)(cosφ1−cosφ2)可见,后移量与a,b 的差值有关,故采用此种布置形式时,铰接点E 不能为两杆的中点。

采用此种布置时,会使CD 的距离较小,影响了车厢工作时的稳定性,特别是在车厢翻转卸货时,这种影响尤为显著。

为了消除这种影响,可将E 取为两杆的中点,同时,为了使车厢在上移时能够逐渐后移,需要将C 点换成滑动铰接,而D 点换成固定铰接。

如下图所示:图3-5 剪式举升机构初次改进图最好用作图法将极限为之画出来。

此时,由于E 为两杆的中点,故在车厢上移过程中,A 与D,B 与C 始终在一条直线上;同时由于A 点向后移动,故车厢上的D 点也随之后移,于是整个车厢就向后移动。

设AC=BD=l,举升前∠CAB=φ1,举升后∠CAB=φ2,则有上移量:S=l(sinφ2−sinφ1)后移量:d=l(cosφ1−cosφ2)该举升机构的优点是:1.结构简单,紧凑;2.能够很好的协调车厢上移量与后移量之间的关系,满足工作要求;3.机构的受力情况较好。

缺点:液压缸水平布置时,在举升初始阶段,传动角很小,不利于工作。

根据以上缺点,可以将液压缸改为竖直布置的形式,如下图:图3-6 剪式举升机构二次改进图将液压缸竖直布置后,可以很好地解决传动角过小的问题,但不难想象,这样布置使液压缸的推程需要很大,不易实现。

为了解决以上矛盾,可以采用以下多级举升机构:将液压缸竖直布置后,可以很好地解决传动角过小的问题,但不难想象,这样布置使液压缸的推程需要很大,不易实现。

为了解决以上矛盾,可以采用以下多级举升机构图3-7 多级剪式机构举升机构原理图如上图所示,AD,BC,CF,DE 为杆长相等的四杆,AD 与BC,CF 与DE 铰接与中点G,H;A,F 为滑动铰接。

该方案较好地解决了以上方案液压缸推程要求很大的缺点,同时,由于原设计中安装液压缸处空间变得较小,故将液压缸布置在机构的中间部位。

3.1.2 机构尺寸的设计设AD=BC=CF=DE=l,初始位置∠HAB=φ0,到达最大升程时∠HAB=φ1由几何关系可得:S max=2l(sinφ1−sinφ0)a=l(cosφ0−cosφ1)为了使整个举升机构不超过车厢底部安装空间,需满足2l sinφ0≤H dl cosφ0≤L取2l sinφ0=450,联立得l=1803mm φ0=7.2°φ1=38.6°液压缸尺寸计算取MG=NH=200mm(1)φ0=7.2°时,∠HCM=14.4º,CM=701.5mm,CH=901.5mm,由余弦定理得cos14.4°=CM2+CH2−MH2 2CM×CH解得MH=284mm284sin14.4=701.5sin∠CHM∠CHM=37.9°∠MHN=∠CHN-∠CHM=(180-2×7.2°) -37.9°=127.7°cos127.7=NH2+MH2−MN2 2NH×MH解得MN=436mm(2)φ0=38.6°时,∠HCM=77.2º,CM=701.5mm,CH=901.5mm,由余弦定理得cos77.2°=CM2+CH2−MH2 2CM×CH解得MH=1012mm1012sin77.2°=701.5sin∠CHM∠CHM=42.5°∠MHN=∠CHN-∠CHM=(180-2×38.6°) -42.5°=60.3°cos60.3=NH2+MH2−MN2 2NH×MH解得MN=864mm所以液压缸行程S=MN2−MN1=864-436=428mm根据液压缸的本体长度、行程及市场常见规格,取缸体直径为100mm,活塞杆直径为50mm。