外观检查kappa分析

表单Kappa量测能力评价指标

我们为什么需要做 Kappa

• 加强计数型量测分析法 • 侦测检验员的能力之 • 计数型的重复性 • 和再现性 • 厂商和广达的检验标准之统一性 • 有效降低误判率

做 Kappa我们需要什么

1. 具备基本培训的视力合格的检验员 2. 对 MSA, GR&R有基本概念和知识的工程师 3. 完成 Kappa所需的检具 4. 一组产品 5. 用于记录和计算的表单(见附件)

怎么做Kappa---4_表单

Part Number

Part Name

Total Tol.

Spreed

Spec .

Characteristic Classif ication

Part #

A-1

1

1

2

1

3

1

4

0

5

1

6

1

7

1

8

1

9

1

10

1

11

1

12

1

13

1

14

1

15

1

16

1

17

1

18

1

19

1

20

1

21

A-3 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1

B-1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 0

Appra ise r-Tra il

B-2

B-3

怎么做Kappa –2_样品挑选原则

1. 选择30个样品即可, 其中约80%为不良品(23~25pcs); 20%为良品(5~7pcs)。 2. 在非外观检验面进行编号: 1 ~ 30。 3. 记录每一个样品的不良现象及位置,用记号笔圈出。 4. 最好只挑一种不良现象,如有其它不良,或者二次不良,请用标签覆盖之

检验员检验能力鉴定-Kappa分析

Pg 4

Kappa 例子#1

王鲁检验员的 应急表

在每个单元格中填入收集到的信息

Rater A First Measure Good Bad

Rater A Good

5

0

5

Second

Measure Bad

1

4

5

6

4

Pg 5

Kappa 例子#1

应急表

Rater A Second Measure

Good Bad

1 0.79798 0.316228 2.52343 0.0058 张宇 0 0.58333 0.316228 1.84466 0.0325

1 0.58333 0.316228 1.84466 0.0325 罗明英 0 0.73333 0.316228 2.31900 0.0102

1 0.73333 0.316228 2.31900 0.0102 张玄 0 0.60000 0.316228 1.89737 0.0289

向显波 2 33.33 1 25.00 1 10.00

步骤四:分析判读

1、同检查员一致性分析

肖宽鸿 1, 肖宽鸿 2, 晋健1, 晋健2, 王鲁1, 王鲁2, 梁延1, ... 的属性一致性分 析

检验员自身

测试日期

评估一致性

报告者

#检 #相 检验员 验数 符数 百分比 95 % 置信区间 肖宽鸿 10 7 70.00 (34.75, 93.33) 晋健 10 7 70.00 (34.75, 93.33) 王鲁 10 9 90.00 (55.50, 99.75) 梁延 10 8 80.00 (44.39, 97.48) 石兰 10 10 100.00 (74.11, 100.00) 杨松 10 8 80.00 (44.39, 97.48) 向显波 10 9 90.00 (55.50, 99.75) 张宇 10 8 80.00 (44.39, 97.48) 罗明英 10 9 90.00 (55.50, 99.75) 张玄 10 8 80.00 (44.39, 97.48) 罗胜 10 10 100.00 (74.11, 100.00) 王良科 10 8 80.00 (44.39, 97.48) 文远秀 10 7 70.00 (34.75, 93.33)

KAPPA检测标准 工作表

服装常用面料物性控制标准(上海卡帕企业要求)

1)标准范围:梭织染色织物(面料)大货物性质量要求和试验方法。

C的条件下压15秒

C的条件下压15秒

48小时24

1 耐干洗色牢度只考核成衣使用说明中标注可干洗的产品.

2 灯芯绒及经磨毛、起绒处理的深色产品耐湿摩色牢度必须进行成品重水洗。

3 丝及以丝为主的混纺织物的色牢度允许程度按GB/T18132的规定执行.

4 丝绸产品及平方米质量在50G以下的产品的缝子纰裂程度按GB/T18132规定.

5 洗涤退色产品的色牢度按GBT22700-2008水洗整理服装要求

6 白色面料成品需做抗黄变处理,深色面料成品做固色处理祛除浮色

7 涂层产品,浅色做白色涂层深色做透明涂层,以免浅色透色和深色的针孔漏白。

8 评定变色用灰色样卡GB250,评定沾色用灰色样卡GB251

9 按GB/T 4841.3规定,颜色大于1/12标准深度为深色,颜色小于等于1/12标准深度为浅色

10 透湿量要求透湿产品需大于3000g/m2.d (JIS L 1099 B-1 >3000g/m2.24H)

11 抗水(拒水)性要求拨水性产品需不小于4级(GB/T4745 初期达到4级)

求)

布熨烫170°

布熨烫170°

取液pH。

Kappa分析报告

01136191.817.219.0113013112.2118.8131.01413615014.0136.0150.001122141.612.414.0513113615.4120.6136.01713315017.0133.0150.001143172.214.817.0512813316.8116.2133.01913115019.0131.0150.0準確總數 估計總數準確總數 估計總數準確總數 估計總數A B C ---76%75%76%---75%AB C ≥0.75 一致性好,可接受< 0.4 一致性差,應改善評價75%C75%75%Kappa76%Kappa75%Kappa有效率A總計00.4<值< 0.75 一致性尚可接受 ≥0.9 有效性好,可接受 0.8<值< 0.9 有效性尚可接受評價人與基準的有效性94%92%96%---A與基準交叉表B與基準交叉表B與基準評價人的KappaA BC與基準交叉表C與基準計算總計計算期望的計算0.79C期望的計算P0Pe0.950.80P0Pe A1B與C交叉表期望的計算計算計算期望的計算計算0.811計算總計BCA與B交叉表總計期望的計算總計P0B計算期望的計算0.95期望的計算總計計算期望的計算Pe 0.95C與A交叉表評價< 0.4 有效性差,應改善計算期望的計算1計算A與基準485096.0%計算34794.0%50有效率2有效率計算4465092.0%。

kappa值判定标准

kappa值判定标准Kappa值判定标准。

Kappa值是用来衡量两个评价者之间的一致性的统计量,它可以帮助我们判断评价者在某个特定任务上的一致性程度。

在很多领域,特别是医学和社会科学领域,Kappa值被广泛应用于评价者之间的一致性检验。

在本文中,我们将讨论Kappa值的判定标准,以便更好地理解和应用这一统计量。

Kappa值的取值范围在-1到1之间,其中-1表示完全的不一致,0表示随机一致,1表示完全的一致。

一般来说,Kappa值越接近1,评价者之间的一致性就越高,反之亦然。

在实际应用中,我们可以根据Kappa值的大小来判断评价者之间的一致性程度,从而决定是否可信地使用他们的评价结果。

对于Kappa值的判定标准,一般可以按照以下范围进行划分:1. Kappa值小于0,表示评价者之间的一致性程度非常低,其评价结果基本上是无法信任的。

这种情况下,我们需要重新审视评价的标准和方法,或者进行培训和指导,以提高评价者的一致性水平。

2. Kappa值在0至0.2之间,表示评价者之间的一致性程度很低,评价结果几乎是随机的。

这种情况下,我们需要认真考虑评价的标准和方法是否合理,是否存在歧义或模糊之处,以及评价者是否需要进一步的培训和指导。

3. Kappa值在0.2至0.4之间,表示评价者之间的一致性程度较低,评价结果存在一定程度的一致性,但仍然不够可靠。

这种情况下,我们可以适当调整评价的标准和方法,或者提供更多的培训和指导,以提高评价者的一致性水平。

4. Kappa值在0.4至0.6之间,表示评价者之间的一致性程度一般,评价结果基本上是可信的。

这种情况下,我们可以认为评价者之间的一致性达到了合理的水平,可以接受其评价结果。

5. Kappa值在0.6至0.8之间,表示评价者之间的一致性程度较高,评价结果是相当可信的。

这种情况下,我们可以放心地接受评价结果,并据此做出相应的决策。

6. Kappa值大于0.8,表示评价者之间的一致性程度非常高,评价结果是非常可信的。

外观检查kappa分析

Kappa

总计

B与C交叉表 C .00 B 总计 1.00 计算 期望的计算 计算 期望的计算 计算 期望的计算 .00 51 30.2 21 41.8 72 72.0 1.00 12 32.8 66 45.2 78 78.0 总计 63 63.0 87 87.0 150 150.0

A与C交叉表 C .00 A 总计 1.00 计算 期望的计算 计算 期望的计算 计算 期望的计算 .00 59 30.2 13 41.8 72 72.0 1.00 4 32.8 74 45.2 78 78.0 总计 63 63.0 87 87.0 150 150.0

总计

Hale Waihona Puke B与基准交叉表 基准 .00 B 总计 1.00 计算 期望的计算 计算 期望的计算 计算 期望的计算 .00 53 29.0 16 40.0 69 69.0 1.00 10 34.0 71 47.0 81 81.0 总计 63 63.0 87 87.0 150 150.0

C与基准交叉表 基准 .00 C 总计 1.00 计算 期望的计算 计算 期望的计算 计算 期望的计算 .00 65 33.1 4 35.9 69 69.0 1.00 7 38.9 74 42.1 81 81.0 总计 72 72.0 78 78.0 150 150.0

A-3 1 1 0 0 0 0 1 1 0 1 1 0 1 0 1 1 1 1 1 1 0 1 1 1 0 0 1 1 1 0 1 1 1 1 1 0 0 1 0 1 1 0 1 1 0 1 1 0 1 0

B-1 1 1 0 0 0 1 1 1 0 1 1 0 1 1 1 1 1 1 1 1 1 0 1 1 0 0 1 1 1 0 1 1 1 0 1 1 0 1 0 1 1 0 1 1 0 1 1 0 1 0

测量系统分析培训--6 计数型系统分析Kappa

• 误判的几率 Probability of false alarm(P-FA) - 将“合格”判为不合格 的机会. P(false alarm)=实际误判次数 / 误判的总机会数.

假设性试验分析包含两个部分:

1. 测量系统的一致性评价( Kappa测量). 2. 测量系统的有效性评价.

(包含有效性,漏发警报的比率和误发警报的比例三项)

2.信号探测理论法----Signal Detection 方法 信号控测理论法,一般需确定模糊区域的近似宽度.从而确定测量系 统的GRR。这种方法需要每个样品零件利用计量型测量系统进行离 线评估.

<80% >5% >10%

-13-

第六章 计数型测量系统分析

信号探测理论法

下限

上限

I II

III

II I

目标

此种方法是得用信号检查理论, 来确定区域II的近似宽度, 从而确定 测量系统的GRR. 需要每个样品零件利用计数型测量系统进行离线评估

1.确定公差( 规定范围)

USL=0.550 LSL=0.450

d=0.0237915

此为区域II宽度的估计值, 且GRR的估计值为6*σGRR

-16-

公差=USL-LSL=0.100

-14-

第六章 计数型测量系统分析

信号探测理论法—计算方法

2.确定准则

当PPK >1,比较测量系统与过程误差 当PPK <1,比较测量系统与公差.

此处假定PPK=0.5

3. 计算方法

将各参考值数据从高到低排列,确定II区的起始点和终点.

KAPPA分析

A

B

C

45

49

49

评价者 A 评价者 B 评价者 C

评价日期

A*B Crosstab ulation

A Total

0.00 Count Expecte

1.00 Count Expecte Count Expecte

B

0.00 12 1.5 1

11.5 13

13.0

1.00 Total

5

17

15.5

17

REF

0.00

1.00 Total Po:

0.99

9

1

10

1.0

9.0

10.0 Pe:

0.81

0

80

80

8.0

72.0

80.0

9

81

90

9.0

81.0

90.0

A

B

C

Kappa

0.89

0.94

0.94

Conclud

Good Good Good

Repeatability Total Inspected Matched % Conclude

C-2 1 1 1 1 1 0 0 1 1 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1

C-3 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1

9

81

90

9.0

81.0

KAPPA(属性数据的MSA)

Kappa

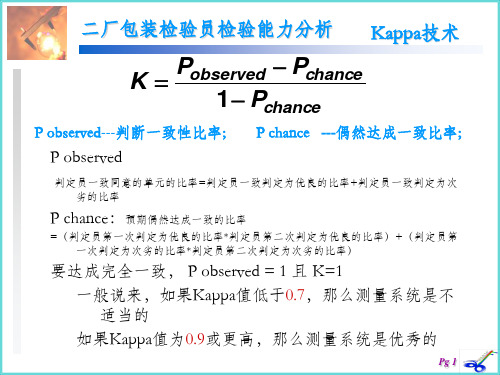

Pobserved − Pchance K= 1 − Pchance

要达成完全一致, P observed = 1 且 K=1

[-1,1]

一般说来,如果Kappa值低于0.7,那么测量系统是不适当 的 如果Kappa值为0.9或更高,那么测量系统是优秀的

W4-4 Attribute MSA - 8

测量系统分析 – 属性数据

属性数据 Kappa 操作定义 属性测量系统指导 列联表 分级员之间的Kappa Minitab 例子 练习

能为我做什么?

是评估属性测量系统的可重复性和再现性的一种简 单方法 能够辨别你的属性测量系统中的弱操作定义

W4-4 Attribute MSA - 10

W4-4 Attribute MSA - 18

小练习

课堂上有多少人穿黑色裤子? *属性 课堂上有多少人穿深色裤子? *顺序,应先定义顺序分类。分黑色、深蓝色、深 棕色等等。

W4-4 Attribute MSA - 19

操作定义(检查标准,至关重要)

存在着一些质量特点,或者难以定义或者定义很耗费时间 要一致地评估分类,几个单元必须由一个以上的评估人或判 定人作出分类 如果评估员之间达成足够的一致,那么就有可能,尽管不能 保证,分级是正确的 如果评估员不能达成足够的一致,那么分级的可用性就很有 限了

Kappa技术

Kappa适用于非定量系统,如

好或坏 通过/不通过 区分声音 (嘶嘶声、叮当声、重击声) 通过/失败

W4-4 Attribute MSA - 17

Kappa技术

适用于属性数据的Kappa

同等处理所有误分类 不假定分级是平均分布于可能的范围 要求单元之间相互独立,并且判定员或分级员是独立作 出分级的 要求评估类别是相互排斥的

KAPPA点滴

我们怎样才能知道, 我们怎样才能知道,自己生产出的零件 是否合格?那就一定要经过检测,当你 是否合格?那就一定要经过检测, 所生产的零件被检测时, 所生产的零件被检测时,你一定希望检 测的结果是公平的, 测的结果是公平的,即通过相应量具检 测出的结果是正确的, 测出的结果是正确的,能真正反映你的 加工水平。 加工水平。 那么,现在请回答, 那么,现在请回答,哪些因素会影响 检测结果……… 检测结果

什么ቤተ መጻሕፍቲ ባይዱ Kappa?

Pobserved − Pchance K= 1 − Pchance P observed

判定员一致判定产品为良与不良的比率=判定员一致 判定为良品的比率+判定员一致判定为不良的比率

P chance

预期偶然达成一致的比率=(判定员A判定为优良的比 率*判定员B判定为优良的比率)+(判定员A判定为不 良的比率*判定员B判定为不良的比率) 注意: 上述等式适用于两类分析,即良或不良

属性测量系统指导

如果你的类别超过2种,其中一类是良品, 其它类别是不同的缺陷不良品,那么你 至少应该选择大约50%的良品和和每种 缺陷至少占10%的不良品 这些分类应该互相排斥,否则它们应该 合并起来

分级员内部/可重复性考虑

让每个检查员至少两次判定同一单元 为每个检查员建立独立的Kappa表,计算他们的 Kappa值

首先, 要有合适的量具, 举例说明, 首先, 要有合适的量具, 举例说明,我们要准确的测量一张 铁的厚度, 要选择千分尺, 而不是格尺; 铁的厚度, 要选择千分尺, 而不是格尺; 要有合适和统一的测量方法,即在测量之前,要先规定怎么测 要有合适和统一的测量方法,即在测量之前, 而且保证大家均采用统一的方法测量; 量,而且保证大家均采用统一的方法测量; 要有大家公认的检测员,他有能力反映真实的测量结果; 要有大家公认的检测员,他有能力反映真实的测量结果; 如果你所生产的部件,经过如上的检测,你是否觉得公平, 如果你所生产的部件,经过如上的检测,你是否觉得公平,放心 满意

一致性检验kappa

二分类资料一致性分析

有序分类资料一致性分析

另一方面,如果两个变量中有一个变量是金标准,那么我们不但能分析出检验结果的一致性,还可以计算出敏感度、特异度、误诊率

前面我们已经介绍四格表资料的2检验,本 和漏诊率等指标。

❖ 一种是R×C表中的分组变量是有序的,而指标变量是无序的。

其大小用一个渐进和标准误差构成的t统计量决定。

Kappa检验

❖ 对于用Kappa值判断一致性的建议参考标准为: ❖ Kappa =+1,说明两次判断的结果完全一致; ❖ Kappa =-1,说明两次判断的结果完全不一致; ❖ Kappa =0,说明两次判断的结果是机遇造成; ❖ Kappa<0,说明一致程度比机遇造成的还差,两次检查结果

很不一致,但在实际应用中无意义; ❖ Kappa>0,此时说明有意义,Kappa愈大,说明一致性愈好; ❖ Kappa≥0.75,说明已经取得相当满意的一致程度; ❖ Kappa<0.4,说明一致程度不够理想;

❖ 在诊断试验的研究中,数据资料多为双向有 序的列联表资料,即两个变量都是有序变量, 而且属性相同。属性相同分为三种情况,一 种情况是属性、分级水平数和分级水平都完 全相同。如甲医生和乙医生都把病人的检查 结果分为1、2、3、4四个等级。此时可直接 作Kappa检验。当这两个变量都只有2个水平 时,就成为配对设计的四格表资料,可使用 配对χ2检验,即McNemar检验。

节需要介绍的是Kappa检验。那么Kappa检 如果有不同的诊断分界点,还可以绘制出ROC曲线。

Kappa是测量而不是检验。 则Kappa =(Po - Pe)/(1 - Pe)。

验与配对2检验有什么区别呢?Kappa检验 75表示好的一致性(Kappa最大为1);

MSA计数型Kappa分析

1

1

1

1

1

1

1

1

1

MSA计数型(Kappa)分析表

评价人:B

B-1

B-2

B-3

1

1

1

1

1

1

0

0

0

1

1

1

1

0

0

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

3

4.3

22.7

0

123

19.7 103.3

24

126

24.0 126.0

总计

27 27.0 123 123.0 150 150.0

Po 0.98

Pe 0.72

kappa(卡帕)鉴别方法

kappa(卡帕)鉴别方法(转帖)细节1:吊牌kappa的所有款式不论男女的吊牌都是如图所示的上有货号和专柜售价还有该款式所用面料的吊牌。

图中款式用的是3M面料,故是3M的吊牌,面料吊牌随面料的不同会有所不同,图中是菱形的,也有长方型的。

有时正宗的kappa余单也会没有吊牌,厂方没加。

细节2 衣领商标:kappa所有衣领商标都是如图的倒梯形,不论什么款式。

倒梯形上有kappa的字样和尺码,图中X large 就是尺码,就是XL的英文全写。

如果是M号就是MEDIUM。

图中方形的衣领标是假的因为不是倒梯形。

有时正宗余单也会没有衣领商标。

细节 3 撞钉,一般假货不会做金属撞钉,因为成本很高,即使有些仿款不得以做了金属撞钉也是光板撞钉,正宗的金属撞钉应该如下图中那样是浮雕的。

细节4 kappa的双人Logo图中假货图片的logo算是仿的可以的了。

但和正品一对比,明显正品精致很多,工艺过关。

细节5 面料:面料是鉴别真假的最重要的一环,但很多朋友不太懂。

看面料不要去关心衣服是棉的还是化纤的,关键要看面料的质感同样是棉假货的面料会很没质感,很簿。

正宗的面料用料上乘,有质感,看上去会很舒服。

kappa用的很多面料是3M的,大牌。

这是造假商用不起的!!下图中假货的图片是现在网上kappa假货用的最多的套图之一,很多奸商都在用这套图,大家记住这套图,以免上当!!写在最后现在假货的制造者造假越来越像,特别是细节。

但都是一些造假成本不高,技术含量不高的部分。

如吊牌,衣领商标,洗涤标志,拉链等。

而像吊牌,衣领商标往往真正的正宗余单倒反而会没有。

因为厂方有时会不贴。

不过假货的金属撞钉是很少有仿的像的,技术和成本都太高。

但鉴别真伪最关键还是要看面料看做工。

大家一定要养成看面料看做工的习惯,多看一些好面料好做工的服装,看惯了好的再看差的一看就看出来了。

现在本人又看到另一种假货,也不叫假货吧是kappa加工企业的半成品那也不能叫真货吧真的:假的:另补偿一点,上面说的kappa的领后标的问题领标觉得多数是梯形的但也有小部份设计是方形的以前见过很长一段时间没看过了以为都不出了现在有看到2款新衣服是用的方形标.鞋子外观辨别:图中的圆圈表示出了2款的不同之处(1)头部假KAPPA的头部线条的饱满度和均匀程度较差,和真的KAPPA比较时,假的KAPPA比较像秃头(2)鼻子KAPPA的LOGO的标志是一对情侣,左边是男性,右边是女性。

第22章 一致性检验kappa

Kappa检验

Kappa是评价一致性的测量值。检验是否沿对角线 格子中的计数(接收比率一样的零件)与那些仅是 偶然的期望不同。设Po =对角线单元中观测值的总 和,Pe=对角线单元中期望值的总和。则Kappa = (Po - Pe)/(1 - Pe)。Kappa是测量而不是检验。 其大小用一个渐进和标准误差构成的t统计量决定。 一个通用的经验法则是Kappa大于0.75表示好的一 致性(Kappa最大为1);小于0.4表示一致性差。 Kappa不考虑评价人间的意见不一致性的程度,只 考虑他们一致与否。

第22章 一致性检验kappa

学习目标

熟悉Kappa值的判断标准;

掌握Kappa值的计算以及检验方法; 掌握二分类资料和有序分类资料的一致性分

析;

Kappa检验

在诊断试验中,研究者希望考察不同的诊断方法在 诊断结果上是否具有一致性。诊断试验的一致性检 验经常用于下列两种情况:一种是评价新的诊断试 验方法与金标准的一致性;另一种是评价两种诊断 试验方法对同一个样本或研究对象的化验结果的一 致性、两个医务工作者对同一组病人的诊断结论的 一致性、同一医务工作者对同一组病人前后进行两 次观察作出诊断的一致性等。1960年Cohen等提出 用Kappa值作为评价判断的一致性程度的指标。实 践证明,它是一个描述诊断的一致性较为理想的指 标,因此在临床试验中得到广泛的应用。

有序分类资料一致性分析

R×C表可以分为双向无序、单向有序、双向

有序属性相同和双向有序属性不同4类。 双向无序R×C表 R×C表中两个分类变量皆 为无序分类变量,对于该类资料:①若研究 目的为多个样本率(或构成比)的比较,可 用行×列表资料的2检验;②若研究目的为 分析两个分类变量之间有无关联性以及关系 的密切程度时,可以用行×列表资料的2检 验以及Pearson列联系数进行分析。

检验员外观检验能力一致性分析报告-2020-07-02

•目检白班一致性分析(缺陷) –所有检验员与标准

检验员之间

评估一致性

检验数 相符数 百分比

30

1

3.33%

# 相符数: 所有检验员的评估一致。

所有检验员与标准

评估一致性

检验数 相符数 百分比

30

1

3.33%

# 相符数: 所有检验员的评估与已知的标准一致

侧键 壳体 铝条 间隙

下壳 体转 角处 溢胶

上壳 体与 铝条 下溢铝胶 条凹 点/右 上铝 条大 小边

30.00%

26.67%

26.67%26.67% 23.33%23.33%

20.00%

20.00%

20.00% 13.33%

33.33% 30.00%

23.33%

10.00%

6.67%

0.00% 1 2 3 4 5 6 7 8 9 10 11 12

岗位 SQC 目检 组装QC

1. XXX前壳项目检验人员整体拦截能力不满足要求,无论是组装QC、目检还是FQC整体。 2. 按此水平,将有约25%的故障品经SQC环节流至客户,9%的故障品可能因误判流至客户。 3. 按此水平,将有约4%的故障品经组装QC和目检环节流出,11%的故障品可能因误判流出。

SD铝条划伤/侧键溢胶/上高光面磨花/上铝条未加工到位/ 摄像头旁铝条压印/水口位高/头部壳体掉漆/”头部铝条划伤、尾部壳体与铝条之间溢 胶”/头部铝条磨花/尾部壳体毛丝/尾部铝条大小边/尾部铝条划伤/尾部铝条磨花/右TP框边缘碰伤/右侧铝条划伤/右侧前壳与铝条间隙/右上角壳 体与铝条之间间隙/右上角铝条掉漆/左侧壳体碰伤/左侧铝条划伤

重点改善

•组装QC 样品判错顺序

9

上碰缺/下铝条划伤

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

外 15

观

检

查 16 k

a

p 17

p

a 18

研 究

19 20

报 21

告 22

23

24 25

26

B与 C交 叉表

B与基 准交 叉表

B 总计

C

.00 1.00

.00 计算 期望 的计 算

1.00 计算 期望 的计 算 计 期算 望 的计

总计Biblioteka .00 B1.00 总计

27

28

A与

C与基

29

30 31

C .00 1.00

样品号 A-1 A-2 A-3 B-1 B-2 B-3 C-1 C-2 C-3 基准

1 2

外观检查kappa研究报告

外观

3

A与

A与基

4

B交

准交

叉表

叉表

5

第2页 共3页

6

B

7

.00 1.00

总计

8

.00 计算

.00

9 10

A

期望 1.00 计算

A 1.00

11

期望

12 13

总计

计 期算 望 的计

总计

14

36

总计

计算

总计

计算

期望

37

的计

期望的计算

算

38

P

o

=

对

Po=

角

对角

线

线单

单

39

元中

Kappa(AB)=(Po-

元

观测

Pe)/(1-Pe)=

中

Kappa(A)=(Po-Pe)/(1-Pe)=

值的

观

总和

测

值

的

总

和

40

Pe=

P

K

a

p

p

a

=

Kap pa=( PoPe)/( 1Pe)

Kappa(BA)=(PoPe)/(1-Pe)=

总计

32

.00 计算

.00

期望

33

的计

A

算

C

34

1.00 计算

1.00

基准

.00 1.00

计算 期望的计算

计算 期望的计算

计算 期望的计算

第3页 共3页

总计

计算

基准 .00 1.00

期望的计算

计算

期望的计算

计算 期望的计算

总计

计算

基准 .00 1.00

期望的计算

计算

总计

A

C

期望

35

的计

期望的计算

算

( P o P e )/

(

1

-

P

e

)

Kappa(B)=(Po-Pe)/(1-Pe)=

Kappa A B C

Kappa(CA)=(PoPe)/(1-Pe)=

A ——

B ——

C ——

Kappa

Kappa(C)=(Po-Pe)/(1-Pe)=

A

B

C

审 核 : 王 斌

制 表 : 楊 興 英