镜头来料检验标准书

镜头来料检验指导书模板

来料检验作业指导书

文件编号

页码

变更发行 经历

版次

发行日期

内容

A0

首版发行

来料名称

镜头

WI-PZ-13

1/1

抽样计划

GB/T2828.1-2003

缺陷分类

严重缺陷(Critical):产品缺陷对人身安全和环境安全存在伤害或威胁;或产品缺陷致使产品功能失效的不良,用代码Cr表示。

主要缺陷(Major):产品缺陷影响产品的使用性能或致使产品功能无法正常发挥的不良;用代码Ma表示。

轻微缺陷(Minor):产品缺陷不影响产品的性能与功能;但会致使产品的性能与功能潜在失效的或被客户视为投诉的不良,用代码Mi表示。

序号

检验项目

检验标准

抽样数量

AQL

缺陷类别

检测设备

检测方法

备注

1

包装

a.包装完整,无破损,无严重撞击现象;

按抽样标准

1.5

Ma

\

目视

1.检验合格,贴合格标识,通知仓库入库; 2.不合格通知供应商换货

b.标识清楚,内容正确可识别;

1.0

Ma

2

数量

对应采购合同和供货单,数量是否准确

查数

1.0

Cr

\

目视

3

规格型号

对应采购合同和供货单,规格型号是否准确

按抽样标准

1.0

Cr

\

目视

4

外观

镜头清洁,无杂质

按抽样标准

1.0

Ma

\

目视

5

材质

一般为3003H12、3003H14、3003/O态。具体材质参照供应商材质证明检测。

LENS来料检验作业指导书

应的LED匹配,LENS脚高度小于或等于5

1.破损或刮伤超出客 破损 刮伤 户标准。

、擦花 2.刮伤及擦花影响品味检验,出现黑影、灯影等 不良。

Ⅱ级 水平 抽样

注塑不良

1、有黑点、杂质。 2、颜色有色差,颜

色3、与有样明品显不的一夹致水。线

、缩水、气泡等注 审核

拟制

1.目视 2.相应PCB 卡尺、目视

、透明膜遮盖住料带孔

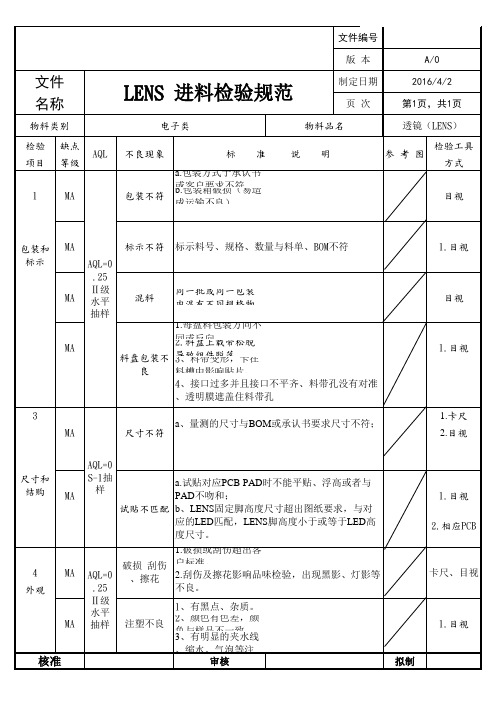

3 MA

a、量测的尺寸与BOM或承认书要求尺寸不符; 尺寸不符

1.目视 目视

1.目视

1.卡尺 2.目视

尺寸和 结购 MA

4

MA

外观

MA

核准

AQL=0

S-1抽 样

a.试贴对应PCB PAD时不能平贴、浮高或者与 PAD不吻和;

试贴不匹配 b、LENS固定脚高度尺寸超出图纸要求,与对

1.目视

方式 目视

包装和 MA

标示不符 标示料号、规格、数量与料单、BOM不符

标示

AQL=0

.25

Ⅱ级 MA 水平

抽样

混料

同一批或同一包装 内混有不同规格物

1.每盘料包装方向不

MA

同2.或料反盘向上载带松脱 料盘包装不 导3、致料组带件变脱形落,卡在

良

料槽中影响贴片。

4、接口过多并且接口不平齐、料带孔没有对准

文件 名称

物料类别 检验 缺点

AQL 项目 等级

1

MA

原 文件编号 物 料 檢 驗 規

版本

A/0

LENS 进料检验规范

制定日期 页次

2016/4/2 第1页,共1页

电子类

物料品名

透镜(LENS)

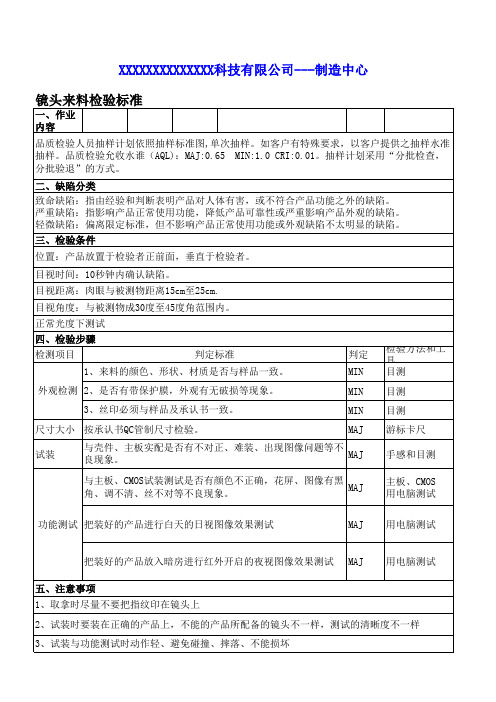

镜头来料检验标准

镜头来料检验标准

一、作业 内容

品质检验人员抽样计划依照抽样标准图,单次抽样。如客户有特殊要求,以客户提供之抽样水准 抽样。品质检验允收水谁(AQL):MAJ:0.65 MIN:1.0 CRI:0.01。抽样计划采用“分批检查, 分批验退”的方式。

MAJ

试装

与壳件、主板实配是否有不对正、难装、出现图像问题等不 良现象。

MAJ

游标卡尺 手感和目测

与主板、CMOS试装测试是否有颜色不正确,花屏、图像有黑 角、调不清、丝不对等不良现象。

MAJ

主板、CMOS 用电脑测试

功能测试 把装好的产品进行白天的日视图像效果测试

MAJ 用电脑测试

把装好的产品放入暗房进行红外开启的夜视图像效果测试 MAJ 用电脑测试

目视角度:与被测物成30度至45度骤

检测项目

判定标准

1、来料的颜色、形状、材质是否与样品一致。

判定 MIN

检验方法和工

具 目测

外观检测 2、是否有带保护膜,外观有无破损等现象。 3、丝印必须与样品及承认书一致。

MIN 目测 MIN 目测

尺寸大小 按承认书QC管制尺寸检验。

五、注意事项 1、取拿时尽量不要把指纹印在镜头上 2、试装时要装在正确的产品上,不能的产品所配备的镜头不一样,测试的清晰度不一样 3、试装与功能测试时动作轻、避免碰撞、摔落、不能损坏

二、缺陷分类

致命缺陷:指由经验和判断表明产品对人体有害,或不符合产品功能之外的缺陷。 严重缺陷:指影响产品正常使用功能,降低产品可靠性或严重影响产品外观的缺陷。 轻微缺陷:偏离限定标准,但不影响产品正常使用功能或外观缺陷不太明显的缺陷。

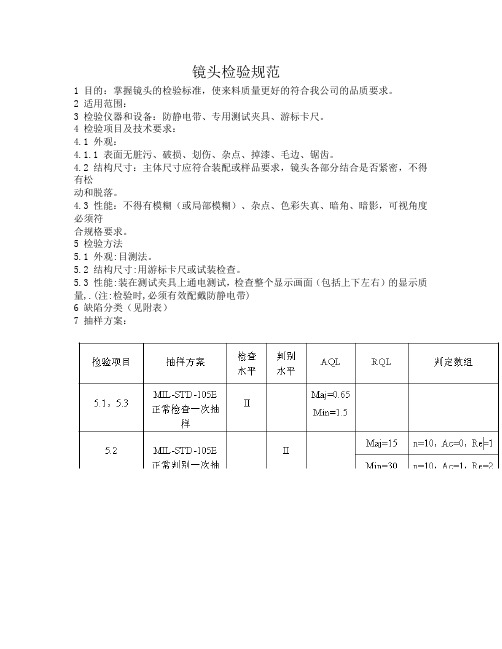

镜头检验标准

镜头检验规范

1 目的:掌握镜头的检验标准,使来料质量更好的符合我公司的品质要求。

2 适用范围:

3 检验仪器和设备:防静电带、专用测试夹具、游标卡尺。

4 检验项目及技术要求:

4.1 外观:

4.1.1 表面无脏污、破损、划伤、杂点、掉漆、毛边、锯齿。

4.2 结构尺寸:主体尺寸应符合装配或样品要求,镜头各部分结合是否紧密,不得有松

动和脱落。

4.3 性能:不得有模糊(或局部模糊)、杂点、色彩失真、暗角、暗影,可视角度必须符

合规格要求。

5 检验方法

5.1 外观:目测法。

5.2 结构尺寸:用游标卡尺或试装检查。

5.3 性能:装在测试夹具上通电测试,检查整个显示画面(包括上下左右)的显示质量,.(注:检验时,必须有效配戴防静电带)

6 缺陷分类(见附表)

7 抽样方案:

附表。

镜头来料检验标准书

镜头来料检验标准书以下是为您起草的一份镜头来料检验标准书合同:合同主体1、甲方(供应商):姓名:____________________统一社会信用代码:____________________2、乙方(采购方):姓名:____________________统一社会信用代码:____________________合同标的1、本合同的标的为甲方供应给乙方的镜头产品。

2、镜头的规格、型号、技术参数等应符合乙方的采购要求及双方约定的标准。

权利义务11 甲方的权利义务111 甲方有权按照合同约定获得相应的货款。

112 甲方有义务按照乙方的订单要求,按时、按量、按质供应镜头产品。

113 甲方应确保所供应的镜头符合国家相关标准及行业规范,并提供相应的质量证明文件。

114 甲方应配合乙方进行镜头的来料检验工作,提供必要的技术支持和协助。

12 乙方的权利义务121 乙方有权对甲方供应的镜头进行检验,如发现质量问题有权要求甲方采取整改措施或退货。

122 乙方有义务按照合同约定及时支付货款。

123 乙方应在收到货物后的合理时间内进行检验,并将检验结果及时告知甲方。

违约责任11 若甲方未能按时供应镜头产品,每逾期一天,应按照合同总价款的X%向乙方支付违约金;逾期超过X天的,乙方有权解除合同,并要求甲方返还已支付的货款,承担由此给乙方造成的损失。

12 若甲方供应的镜头产品质量不符合合同约定,乙方有权要求甲方在规定的时间内进行整改或更换,整改或更换所产生的费用由甲方承担。

若甲方拒绝整改或更换,乙方有权解除合同,并要求甲方返还已支付的货款,赔偿乙方因此遭受的损失。

13 若乙方未能按时支付货款,每逾期一天,应按照未支付货款的X%向甲方支付违约金;逾期超过X天的,甲方有权暂停供货,并要求乙方支付已供货款及违约金。

争议解决方式11 本合同在履行过程中如发生争议,双方应首先友好协商解决;协商不成的,任何一方均有权向合同签订地的人民法院提起诉讼。

镜头来料检验标准书

文件名称镜头来料检验标准书品质部2014-12-11 A3 1/41.0 品质控制(Quality Control)1.1.1外观尺寸(Appearance Dimension) (主要缺陷)按规格书。

1.2.1镜头扭力(Thread of Lens) (主要缺陷)区分固定焦距(FF)和自动变焦(AF)镜头:FF镜头,在镜头与底座组合高度为(TTL+0.3)±0.1mm范围内,扭力矩为15~120gf.cm。

AF镜头,在镜头与马达组合高度为(TTL+0.3)±0.1mm范围内,扭力矩为15~120gf.cm。

1.3.1外观要求(Appearance Requirements)NO. 内容判定基准/规格检查方法图示缺陷等级1 包装检查确认是否有数量多或少装.机种混装.机种名称写错.外箱现品票与内箱的数量不符的,是否有贴环保标签。

目视NA次要缺陷2 Lens第一面伤痕宽度≤0.02mm;长度≤镜片直径的1/2,不可超过3处。

20X白光显微镜主要缺陷白点异物单点直径≤ 0.1mm;不可超过3点,单点直径小于0.02mm不计可动异物不可有明显可移动的灰尘.吹拭可掉3 Lens中间各面及最后一面伤痕宽度≤0.02mm;长度≤镜片直径的1/2,不可超过3处20X白光显微镜主要缺陷白点异物麻点直径0.05-0.1mm允许3个,单点直径小于0.05mm不计(前提条件:不影响模组影像效果下)。

可动异物不允许有明显可移动的灰尘.4IR镜片伤痕宽度≤0.015mm,长度≤镜片直径的1/2,条数不超过3处。

20X白光显微镜主要缺陷白点异物单点直径≤ 0.05mm;不可超过3点,点距大于IR面积的1/4.可动异物不可有明显可移动的灰尘.吹拭可掉文件名称镜头来料检验标准书品质部2014-12-11 A3 2/45 镜室、部品外观镜室:端面不可有肉眼可见的打伤.黑印.缩水.发亮现象。

同批镜头不可有明显色差。

手机显示镜LENS的检查规范指导书

文件更改记录签名及分发部门请使用受控文件Please use the con trol copy file级确定733「对于在检查过程中发现的但没有在735中所提及的缺陷—,也作缺陷进行记录,其级别则由上级确定,并需对此文件进行修正。

修正后,可按最新的文件中的等级进行判定•7.3.4对于可靠性方面的问题判定,同样以7.3.5的检查标准进行判定。

7.3.5具体检查标准检查标准在于当检查抽取的样品时,当发现与样板不同时可以根据检查标准作出相应的判定,以确定此批产品是否满足要求.以下为具体的判定标准:L文件名称显示镜(LENS )的来料检杳规范指导书文件编号: WI-IQC-012 当前版本:01附页1Q P N200012500050031520012580 50 32C B A20 13L K000001代码样品抽取 数量样品抽取1 2 3 2 3 4 1 5 06 7 1 1嚼821 2 5 4 3532 2 110 1114 1521 22 14 H3D1112Ac FP 0'Ac Rp 0'Ac Rp 025AcR P。

4。

Ac Rp 065 Ac AcAc AcR$10 R$15 R$25R$400.65 Ac Re 212Z21 2SA US 81 6 421 22 10 21 121 H3D 1181 6 4 0 1Ac ReAc Re1 02 Ac ReAc Re 0 13 24 3 22 13 2 1 1.0 Ac Re 21 10 15) 1110 Ac Re21 2Z 1081 6 47 521 2221 22 US 8115 Ac Re 25 Ac Re Ac Re 40 21 2Z 15)65 Ac Re Ac Re100 2W 150 11Ac Re 150 311 214 15) 250“Ac Re4415Ac Rf0044 450 31 22Ac FJ 5044 430 31Ac Re 1100 合格质量水平(AQ)的I 对照表取的对照。

IQC摄像头来料检验作业指导书

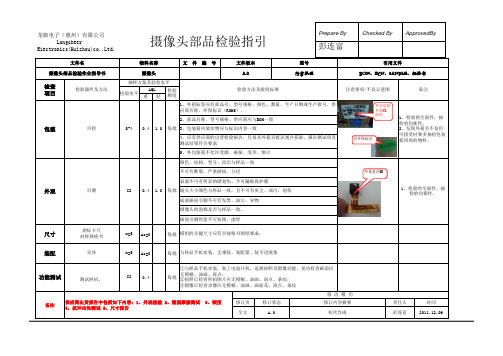

重轻Ac=0每批Ac=0每批0.4每批备注检查项目检验器件及方法摄像头摄像头部品检验作业指导书抽样方案及验收水平包装目检S-40.4备注文件名物料名称文 件 编 号文件版本型号检验方法及接收标准注意事项/不良示意图引用文件检验水平AQL 检验频度2、部品名称、型号规格、供应商应与BOM一致尺寸游标卡尺封样规格书n=5模组的关键尺寸应符合规格书图纸要求;外观目测II 颜色、结构、型号、丝印与样品一致镜头大小颜色与样品一致,且不可有灰尘、油污、划伤每批插座引脚焊盘不可短路、虚焊不可有断裂、严重破损、分层表面不可有明显的硬划伤、不可漏贴保护膜①与样品手机实装,装上电池开机,选择拍照及摄像功能,晃动检查画面应无模糊、油画、斑点;②拍照后检查所拍图片应无模糊、油画、斑点、条纹;③摄像后检查录像应无模糊、油画、画面花、斑点、条纹A.0所有机型1.01、外箱标签应有部品号、型号规格、颜色、数量、生产日期或生产批号、供应商名称、环保标识(ROHS)。

每批3、包装箱内装实物应与标识内容一致5、外包装箱不允许受潮、破损、变形、倒立4、应有供应商的出货检验报告:且易从外箱直接识别并获取,报告测试项及测试结果符合要求摄像头的泡棉是否与样品一致,全文A.0初次作成供应商出货报告中包括如下内容:1、外观检验 2、镜面摩擦测试 3、硬度4、抗冲击性测试 5、尺寸报告修订页修订状态修订内容摘要1、检验的全面性,抽检的均衡性。

2、发现外箱有不良但可接受时要多抽检包装箱四周的物料。

1、检验的全面性,抽检的均衡性。

与样品手机实装,无难装、装配紧、装不进现象彭连富2011.12.06修 改 履 历责任人时间BOM、ECN、SAMPLE、规格书功能测试测试样机、底部插座引脚不可有发黑、油污、异物II 0.4 1.0装配壳体n=5摄像头部品检验指引彭连富ApprovedByChecked By Prepare By 外包装箱外观NG 破损有环保标识外观是否OK 龙旗电子(惠州)有限公司LongcheerEiectronics(Huizhou)co.,Ltd.。

镜面-来料检验标准

实际安装

将所需检测之物料,实际进行安装,符合要求且不易脱落,则判定为合格

A

测试用仪器、仪表、工具:

1.游标卡尺

说明:A类不合格:指对本公司产品性能、安全、利益有严重影响不合格项目。

B类不合格:指对本公司产品性能影响轻微可限度接受的不合格项目。

拟制审核

批准

日期

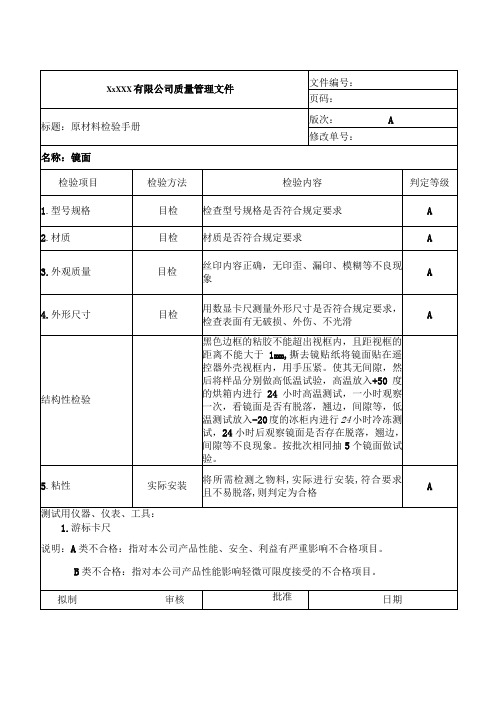

XxXXX有限公司质量管理文件

文件编号:Βιβλιοθήκη 页码:标题:原材料检验手册

版次:A

修改单号:

名称:镜面

检验项目

检验方法

检验内容

判定等级

1.型号规格

目检

检查型号规格是否符合规定要求

A

2.材质

目检

材质是否符合规定要求

A

3.外观质量

目检

丝印内容正确,无印歪、漏印、模糊等不良现象

A

4.外形尺寸

目检

用数显卡尺测量外形尺寸是否符合规定要求,检查表面有无破损、外伤、不光滑

A

结构性检验

黑色边框的粘胶不能超出视框内,且距视框的距离不能大于1mm,撕去镜贴纸将镜面贴在遥控器外壳视框内,用手压紧。使其无间隙,然后将样品分别做高低温试验,高温放入+50度的烘箱内进行24小时高温测试,一小时观察一次,看镜面是否有脱落,翘边,间隙等,低温测试放入-20度的冰柜内进行24小时冷冻测试,24小时后观察镜面是否存在脱落,翘边,间隙等不良现象。按批次相同抽5个镜面做试验。

后视镜进货检验指导书

零部件名称

DAB分类

后视镜进货检验指导书

文件编号

版次

3.0

图号

规格、型号

发行日期

页次

1/2

序号

检验项目

技术要求

验收器具

抽检比例

备注

名称

规格

1

2Hale Waihona Puke 外观检查:性能要求:

1)镜面上不得有模糊、波筋、气泡、划痕、裂纹等缺陷

2)金属涂层有效面积的检验要求:不得有坯料外露、气泡、脱落、裂纹、长霉、夹层、擦伤、碰伤、涂层不均等缺陷

抽检比例

备注

名称

规格

4)振动耐久性能按JB3792进行,后视镜的各部件不得有变形、损坏、裂纹、折断、松动、脱落和镜面位置改变等现象发生

5)湿空气和耐高低温性能按JB3792进行,镜面反射率应为试验前镜面反射率的85%以上

6)缓冲性能按JB3792进行,内后视镜的结构必须保证它能脱落或移位,内后视镜脱落后其残存部分不得呈危险形状,外后视镜必须有足够的移位或脱落

8)电机驱动镜面转动应平稳,无发卡、阻滞现象

9)线束绝缘、走向良好连接

10)在行驶方向各部凸角的圆角半径不得小于3.5mm

1)反射率按JB3792-84中所规定的方法进行测定,符合QC/T532-1999要求

2)失真率按-84中所规定的方法进行测定,所测定的镜面失真率应符合QC/T532-1999要求,镜片边缘至中心线10%的失真率不限

7)棱镜的使用耐久性对内后视镜要求反复变换反射率500次,各部件不得有卡滞、不到位、断裂等异常现象产生

No.

修订日期

修订内容

修订单

核准

审查

制定

3)耐气候性能按JB3792进行,不得有反射涂层模糊、裂纹、气泡等劣化现象,其它部分不得有明显变色、粉化、裂纹、变形等现象

最新整理镜片塑胶电容等来料检验标准.doc

镜片(lens):台位镜片、卡门镜片、音量钮镜1、目的:确保来料正确及符合规定的要求。

2、范围:仅适用于镜片(lens):台位镜片、卡门镜片、音量钮镜等的来料检验。

3、文件:根据相应的物料,寻找相应的符方资料,主要包含电子设计部、机械设计部、美术部三个部门的符方资料或样本,同时参见有关的修正资料,生产排期表,熟悉常发问题点,若找不齐全相关资料,或对相关资料存有疑虑,向组长直至主管报告。

4、仪器及工具:卡尺、色板、塞尺、混点花痕尺寸测定表。

5、检查标准:抽样方法:采用AQL标准,检查水准IL=II,批中缺陷坏品数超过标准要求判整批不合格。

缺陷分为如下三大类,AQL值分别为:Critical(严重):AQL=0,Major(主要):AQL=0.4,Minor(次要):AQL=1.06、包装方法及材料:是否合乎符方资料的要求(若有),应确保能保障来料的品质,否则判主要缺陷。

7、尺寸:对照机械设计部符方资料上用荧光笔标示的重要尺寸用卡尺进行量度,若尺寸不对或刻度位置不对,判主要缺陷。

8、外观:外观缺陷判定标准,视其程度判为主要或次要缺陷。

8.1 镜片颜色或字体或图案颜色,对照色板进行判定,应合乎生产排期表上相应机种镜片的颜色要求,若不对相应色,判为主要缺陷。

8.2 字体及图案的丝印应合乎美术部的符方资料,若字体及图案内容尺寸大小不对、丝印模糊不可辨识,判主要缺陷,丝印模糊但可辨识判次要缺陷。

8.3 黑点:两黑点之间距小于5mm作主要缺陷。

8.4 花痕:两花痕之间距小于5mm作主要缺陷。

8.5 缩水、夹水纹、星斑纹:视其严重程度依次判为主要或次要缺陷。

8.6 披锋、裂、断或烂:刮手且严重影响外观,判主要缺陷,轻微者判次要缺陷。

8.7 污迹:镜片表面应整洁干净,若有污迹依轻重程度判为次要、主要缺陷。

8.8 用3M胶纸粘贴丝印位及图案位3-5次,粘性应良好,应无脱色现象,否则判主要缺陷。

9、试装:取来镜片相对应的机种,进行组装确认:不应有组装不到位现象(过紧或过松),功能应正常,不能出现如机种规定FM为88-108MHz,镜片上显示76-108MHz现象,刻度位置不能偏,粘贴或组装效果应正常。

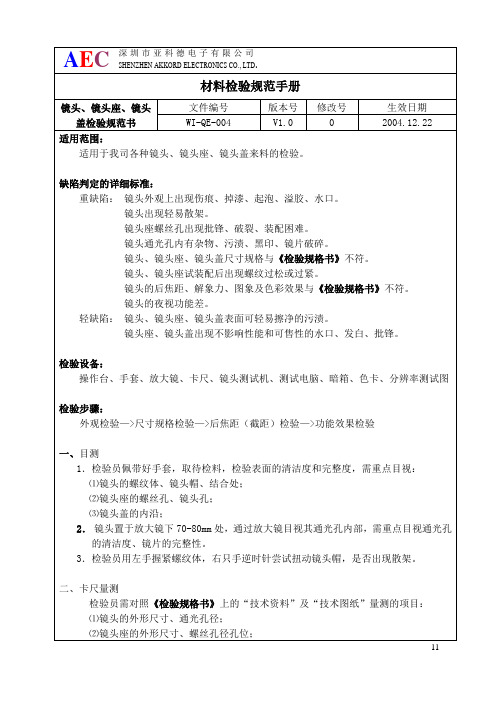

镜头、镜头座、镜头盖检验规范书

镜头出现轻易散架。

镜头座螺丝孔出现批锋、破裂、装配困难。

镜头通光孔内有杂物、污渍、黑印、镜片破碎。

镜头、镜头座、镜头盖尺寸规格与《检验规格书》不符。

镜头、镜头座试装配后出现螺纹过松或过紧。

镜头的后焦距、解象力、图象及色彩效果与《检验规格书》不符。

镜头的夜视功能差。

AEC

深圳市亚科德电子有限公司

SHENZHEN AKKORD ELECTRONICS CO., LTD.

材料检验规范手册镜头、镜头座来自镜头盖检验规范书文件编号

版本号

修改号

生效日期

WI-QE-004

V1.0

0

2004.12.22

适用范围:

适用于我司各种镜头、镜头座、镜头盖来料的检验。

缺陷判定的详细标准:

三、试装

检验员取“标准件”与对应的镜头、镜头座、镜头盖进行试装,镜头、镜头座、镜

头盖应可顺利装配,镜头座可顺利旋装螺丝,装配后无异常。

四、机测

1.打开测试电脑,将测试机与电脑连接,双击桌面“amcap2a”打开测试程序窗口画面,为测试机装配上待测镜头,对照近处某一物体将画面调至最清晰,对照窗口画面判断其图象效果。

2.用卡尺测量测试机前盖后沿到镜头帽前沿的距离(d),其后焦距(截距)为d-镜头长度-4mm(其中4mm=SENSOR感光片到PCB板面的距离1.7mm+外壳后沿到螺丝柱的距离2.3mm)。

3.将测试机对准分辨率测试图,使测试图正对“amcap2a”测试程序画面中心并且清晰的占据整个画面,判断其中心的解象力(分辨率)与边缘的解象力(分辨率),以及灰度等级明显。

⑴镜头的外形尺寸、通光孔径;

摄像头品质检测规范

>0.8kgf (将FPC翻转1800后水平方向拉)。

推拉力计

V

底座粘着力

>3kgf ((水平方向推)。

推拉力计

V

LENS扭力

>0.40k*f (逆时针方向旋转)。

扭力计

V

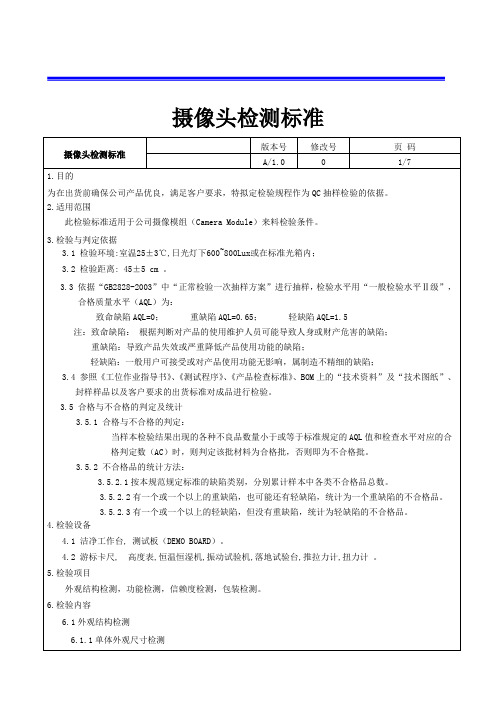

摄像头检测标准

版本号

修改号

页码

A/1.0

0

7/7

6.4包装检验

检验内容

判定标准

检验方式

缺点级别

主要

次要

包装

缺陷级别

主要

次要

外观检查

保护膜应遮盖镜头光孔或无缺失。

目测

V

镜头入光孔处不能有污痕和刮伤(图像明显)。

目测

V

LENS表面不可有划伤、泛白及脏污,并有点胶固定。

目测

V

点胶面不可溢出超过LENS宽度。

目测

V

LENS HOLDER有固定,无脱落及翘起现象。

目测

V

底座不能有损伤、边缘棱角不能有撞伤。

目测

V

镜头与支架粘胶溢出不超过该边50%。

目视

V

3.每拔插一次即确认产品外观、机械、动作及特性。

测试板

V

强度

测试

单体荷重

落地测试

将产品固定于100g的荷重物体上,置于200cm高度级别以产品六个面各自由落地一次(3cm厚钢板),每次落下后,产品的外观,结构,性能均无异常。

落地试验台

V

FPC与PCB粘着拉力

>1.0k*f (垂直方向拉)。

推拉力计

V

重缺陷:导致产品失效或严重降低产品使用功能的缺陷;

轻缺陷:一般用户可接受或对产品使用功能无影响,属制造不精细的缺陷;

产品来料检验标准(doc 39页)

产品来料检验标准(doc 39页)镜片(lens):台位镜片、卡门镜片、音量钮镜1、目的:确保来料正确及符合规定的要求。

2、范围:仅适用于镜片(lens):台位镜片、卡门镜片、音量钮镜等的来料检验。

3、文件:根据相应的物料,寻找相应的符方资料,主要包含电子设计部、机械设计部、美术部三个部门的符方资料或样本,同时参见有关的修正资料,生产排期表,熟悉常发问题点,若找不齐全相关资料,或对相关资料存有疑虑,向组长直至主管报告。

4、仪器及工具:卡尺、色板、塞尺、混点花痕尺寸测定表。

5、检查标准:抽样方法:采用AQL标准,检查水准IL=II,批中缺陷坏品数超过标准要求判整批不合格。

缺陷分为如下三大类,AQL值分别为:Critical(严重):AQL=0,Major(主要):AQL=0.4,Minor(次要):AQL=1.0 6、包装方法及材料:是否合乎符方资料的要求(若有),应确保能保障来料的品质,否则判主要缺陷。

7、尺寸:对照机械设计部符方资料上用荧光笔标示的重要尺寸用卡尺进行量度,若尺寸不对或刻度位置不对,判主要缺陷。

8、外观:外观缺陷判定标准,视其程度判为主要或次要缺陷。

8.1 镜片颜色或字体或图案颜色,对照色板进行判定,应合乎生产排期表上相应机种镜片的颜色要求,若不对相应色,判为主要缺陷。

8.2 字体及图案的丝印应合乎美术部的符方资料,若字体及图案内容尺寸大小不对、丝印模糊不可辨识,判主要缺陷,丝印模糊但可辨识判次要缺陷。

8.3 黑点:两黑点之间距小于5mm作主要缺陷。

8.4 花痕:两花痕之间距小于5mm作主要缺陷。

8.5 缩水、夹水纹、星斑纹:视其严重程度依次判为主要或次要缺陷。

8.6 披锋、裂、断或烂:刮手且严重影响外观,判主要缺陷,轻微者判次要缺陷。

8.7 污迹:镜片表面应整洁干净,若有污迹依轻重程度判为次要、主要缺陷。

8.8 用3M胶纸粘贴丝印位及图案位3-5次,粘性应良好,应无脱色现象,否则判主要缺陷。

镜头规范和测试检验作业指导书

视频安防监控系统用摄像机镜头测试检验作业指导书1.目的1.1《本市视频安防监控系统用摄像机镜头技术规范》接近完成,即将发布,文见附件。

文中镜头分辨率像素有测试计算方法,具体的测试计算方法由检测中心确定。

1。

2本文件根据镜头规范文件,规定本公司使用的镜头的测试条件和测试方法,用于本公司所用镜头的选型测试和采购检验。

1.3镜头的选型是一项重要工作,镜头除了影响摄像机图像质量的表现,因其价格较高还明显影响到系统设备成本.选型测试的目的是选出达标而且高性价比的镜头。

2.范围1.适用于本公司使用镜头的选型测试和采购检验.2.适用于客户单位使用镜头的选型测试和采购检验.3。

检验仪器和设备1.使用测试卡三种:(1)视频综合测试卡(2)PHENIX镜头测试卡(3)标准分辨率测试卡2.镜头厂商提供镜头成像质量客观评估调制传递函数(MTF)检测报告。

3.防静电带、专用测试夹具、游标卡尺.4。

镜头检验项目和要求5。

缺陷分类表6。

抽样方案7.首批高清镜头选型来源8.首批镜头测试的结果2012—05-08建议送检摄像机的镜头:枪机使用FUJINON和PHENIX,半球使用FUGUANG—F3V8M.附件1本市视频安防监控系统用摄像机镜头技术规范(试行)1 范围本规范是本市视频安防监控系统中各种类型摄像机使用的镜头(以下简称镜头)的基本技术要求,是镜头产品设计、制作、检验的主要依据之一。

2 产品分类2.1 按接口类型可分为C、CS接口镜头。

2。

2 按光圈的控制方式可分为手动(含固定)光圈、自动光圈和电动光圈镜头。

2.3 按焦距的调整方式可分为固定焦距、手动变焦和电动变焦镜头.3 基本要求3.1 镜头应在满足现行相关国家标准、行业标准基础上,符合本规范要求。

3.2 镜头机身或机芯上应有清晰、永久的标志.标志应能反映制造厂名称或公司名称、产品牌号或型号、系列号码或批号、生产日期、电源额定值(即正常工作电压、电流和频率).3.3 镜头机身或机芯上的标志应反映产品规格(含:接口类型)、光圈数(F值,等于镜头孔径的倒数)、焦距范围、清晰度(除A级以外),镜头的清晰度可用等级符号(如:B、C)或像素(如:1MP、2MP)来表示。

镜头来料检验标准书

文件名称镜头来料检验标准书品质部2014-12-11 A3 1/41.0 品质控制(Quality Control)1.1.1外观尺寸(Appearance Dimension) (主要缺陷)按规格书。

1.2.1镜头扭力(Thread of Lens) (主要缺陷)区分固定焦距(FF)和自动变焦(AF)镜头:FF镜头,在镜头与底座组合高度为(TTL+0.3)±0.1mm范围内,扭力矩为15~120gf.cm。

AF镜头,在镜头与马达组合高度为(TTL+0.3)±0.1mm范围内,扭力矩为15~120gf.cm。

1.3.1外观要求(Appearance Requirements)NO. 内容判定基准/规格检查方法图示缺陷等级1 包装检查确认是否有数量多或少装.机种混装.机种名称写错.外箱现品票与内箱的数量不符的,是否有贴环保标签。

目视NA次要缺陷2 Lens第一面伤痕宽度≤0.02mm;长度≤镜片直径的1/2,不可超过3处。

20X白光显微镜主要缺陷白点异物单点直径≤ 0.1mm;不可超过3点,单点直径小于0.02mm不计可动异物不可有明显可移动的灰尘.吹拭可掉3 Lens中间各面及最后一面伤痕宽度≤0.02mm;长度≤镜片直径的1/2,不可超过3处20X白光显微镜主要缺陷白点异物麻点直径0.05-0.1mm允许3个,单点直径小于0.05mm不计(前提条件:不影响模组影像效果下)。

可动异物不允许有明显可移动的灰尘.4IR镜片伤痕宽度≤0.015mm,长度≤镜片直径的1/2,条数不超过3处。

20X白光显微镜主要缺陷白点异物单点直径≤ 0.05mm;不可超过3点,点距大于IR面积的1/4.可动异物不可有明显可移动的灰尘.吹拭可掉文件名称镜头来料检验标准书品质部2014-12-11 A3 2/45 镜室、部品外观镜室:端面不可有肉眼可见的打伤.黑印.缩水.发亮现象。

同批镜头不可有明显色差。

摄像头来料检验标准

编号:QC-JG-XXXX-XX版本:XX摄像头来料检验规范1、目的制定本公司项目公司标准和试验方法,确保公司外购摄像头能满足产品检验、试验技术要求及生产要求,确保部件质量的可靠和稳定性。

采购、研发及质量等部门在选择供应商时必须要考虑本规范要求的测试条件和测试设备,优先选择具备相应测试能力的供应商。

2、范围2.1适用于福建科立讯通信有限所有带摄像头产品的来料检验,确保部件质量的可靠性和稳定性。

2.2任何新的项目,供应商都需要完整的按照本标准进行检查、验证测试,并提供报告。

2.3当本标准与客户标准发生冲突时,以客户标准为准。

3、职责3.1SQE负责制定文件。

3.2各供应商负责按照此文件内容执行检验、测试。

3.3供应商提供完整的外观、功能、可靠性及包装检验报告。

4、引用标准4.1定义4.1.1Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁的缺陷;4.1.2.Major Defect,主要缺陷:影响产品正常使用并对外观和产品形象产生严重影响的缺陷;4.1.3.Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷,两个次要缺陷算一个主缺陷;4.1.4.Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程质量评估时使用,在产品出货抽样检验中仅供参考;4.1.5.封样,Golden Sample,也称为签样板:由设计、研发、质量等部门签名认可的、用于确认和鉴别各种订制来料批量供货质量的样品;一般可分为ID颜色样板、结构样板、标准样板和外观/颜色限度样板。

5、工作程序5.1检验环境条件5.1.1:检验环境无尘度必须达到10000级或以上;5.1.2:目测基本条件是检查者正常裸眼(或纠正视力)单眼视力不小于1.0(无色盲).5.1.3:检查距离:人眼和被测物表面距离为:200--300mm.检查时间:5-15秒/面,允许最长检查时间15秒.5.1.4:光源:日光灯800±200Lux5.2抽样计划与接受标准5.2.1抽样计划:按照国标GB2828-2012(或MIL-STD-105E)正常抽检水平,一次抽样,II类,接受标准:CR=0;MA=0.65;MI=1.05.2.2性能测试批量生产阶段,也必须满足本标准规定的性能测试,进行一次抽检,可靠性抽检项目及周期由SQE另行规定。

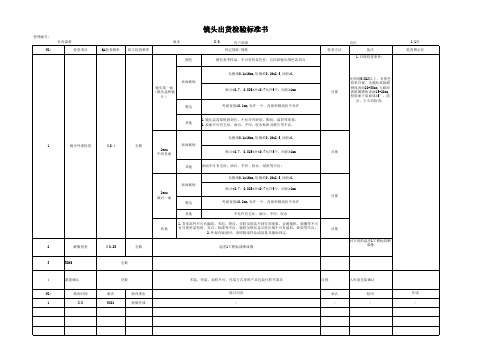

镜头出货检验标准书

社内部番 检查项目

QA检查频率 组立检查频率

版本 颜色

镜头出货检验标准书

X/0

客户部番

判定基准/规格

颜色参考样品,不可有明显色差,且同款镜头颜色需均匀

检查方法

页次 备注

1.目视检查条件:

镜头第一面 (镜压盖和镜

片)

表面疵病

裂边

长擦痕0.1x16mm,短擦痕0.16x2.5,间距≥1 麻点≤0.7,0.025≤Ф ≤0.7允许5个,间距≥1mm 外崩宽度≤0.1mm,允许一个,内崩和锯齿状不允许

3

ROHS全数4数源自确认NO:修改时间

1

X/X

全数

版次 NO01

修改理由 新版作成

多装,短装,混料不可,包装方式参照产品包装仕样书要求

修订内容 /

目视

入库前包装确认

承认 /

检印 /

1/1页 检查图示区

作成 /

全数

表面疵病

lens

中间各面

长擦痕0.1x16mm,短擦痕0.16x2.5,间距≥1 麻点≤0.7,0.025≤Ф ≤0.7允许5个,间距≥1mm

目视

其他

表面不可有毛丝,油污、手印、胶水、划痕等不良;

lens 最后一面

表面疵病 裂边

长擦痕0.1x16mm,短擦痕0.16x2.5,间距≥1 麻点≤0.7,0.025≤Ф ≤0.7允许5个,间距≥1mm 外崩宽度≤0.2mm,允许一个,内崩和锯齿状不允许

目视

光照度540LX以上,有黑色 背景目视,光源距离被测 物体表面20-30cm,人眼距 离被测物体表面15-20cm, 检验面于桌面成45°,前

后,左右均检查;

其他

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镜头来料检验标准书公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

品质控制(Quality Control)

外观尺寸(Appearance Dimension) (主要缺陷)

按规格书。

镜头扭力(Thread of Lens) (主要缺陷)

区分固定焦距(FF)和自动变焦(AF)镜头:

FF镜头,在镜头与底座组合高度为(TTL+)±范围内,扭力矩为15~。

AF镜头,在镜头与马达组合高度为(TTL+)±范围内,扭力矩为15~。

外观要求(Appearance Requirements)

NO. 内容判定基准/规格检

查

方

法

图示

缺

陷

等

级

1 包装检查确认是否有数量多或少装.机种混

装.机种名称写错.外箱现品票与

内箱的数量不符的,是否有贴环保

标签。

目

视

NA

次

要

缺

陷

2 Lens

第一

面

伤痕

宽度≤;长度≤镜片直径的1/2,不

可超过3处。

20X

白

光

显

微

镜

主

要

缺

陷白点异物

单点直径≤;不可超过3点,单

点直径小于不计

可动异物

不可有明显可移动的灰尘.吹拭

可掉

3 Lens

中

间各

面及

最后

一面

伤痕

宽度≤;长度≤镜片直径的

1/2,不可超过3处20X

白

光

显

微

镜

主

要

缺

陷白点异物

麻点直径允许3个,单点直径小于不

计(前提条件:不影响模组影像效果

下)。

可动异物不允许有明显可移动的灰尘.

4

IR

镜片

伤痕

宽度≤,长度≤镜片直径的

1/2,条数不超过3处。

20X

白

光

显

微

镜

主

要

缺

陷白点异物

单点直径≤;不可超过3点,点

距大于IR面积的1/4.

可动异物

不可有明显可移动的灰尘.吹拭

可掉

5 镜室、部品外

观

镜室:端面不可有肉眼可见的

打伤.黑印.缩水.发亮现象。

同

批镜头不可有明显色差。

通光

孔边缘应光滑,不可有毛刺的影

响外观现象.毛边长度不超过,

宽度不限.螺纹不得有损伤。

20X

白

光

显

微

镜

次

要

缺

陷

6 其它外观端面不可有肉眼可见的打伤、

黑印、缩水、发亮现象;同批镜

头不可有明显色差。

通光孔边缘

应光滑,不可有毛刺、油污.

20X

白

光

显

微

镜

次

要

缺

陷

7 点胶称四点且不可溢胶,胶点的长度

不得小于1/3点胶槽,胶水不可

溢到通光孔及螺纹上.

20X

白

光

显

微

镜

NA

次

要

缺

陷

8 成品摆放在每一盒产品中,产品摆放位置

必须一致,Holder mark点位置需

在同一方向。

定位柱方向需在同

一方向。

目

视

NA

次

要

缺

陷

9 组合高度来料时成品组合高度为

(TTL+)±

如右图所示。

+=±

具体高度请参照对照表

卡

尺

次

要

缺

陷

10

包装检查确认是否有数量欠装.机种混

装.机种名称写错.外箱现品票

与内箱的数量不符的,是否有贴

ROHS标签。

目

视

次

要

缺

陷

解像力标准(Resolution Standard) VGA。