第4.秒表测时法

秒表时间研究

归零法 累计测时法 累计测时法 周程测时法 周程测时法 测时 连续测时法 连续测时法

LOGO

第三步骤: 第三步骤:测量时间

剔除异常值

某一单元的秒表读数, 由于一些外 某一单元的秒表读数, 来因素的影响, 来因素的影响,而使其超出正常范围 的数值 剔除异常值常用的方法——三倍标 剔除异常值常用的方法——三倍标 —— 准差法。 准差法。

LOGO

第四步骤: 第四步骤:正常時間

所谓正常时间则是以一种不快不慢的正常速度 完成工作所需要的时间 评比

评比就是时间研究人员将所观测到的操作者的 操作速度,与自己理想中的理想速度(正常速度 操作速度,与自己理想中的理想速度 正常速度 )作一想像的比较 作一想像的比较

LOGO

理想速度(正常速度)的建立

X= 21 σ =2

管制上限: + × 管制上限:21+(3×2)=27 管制下限: - × 管制下限:2l-(3×2)=15

超出管制 上限,要剔除 上限 要剔除

LOGO

第三步骤: 第三步骤:测量时间

误差界限法 此法计算观测次数N的公式如下 误差为± % 的公式如下(误差为 此法计算观测次数 的公式如下 误差为±5% 可靠度为95% ; ,可靠度为 %);

100分法 分法 观测时间18s,你的评比为 你的评比为133 观测时间 你的评比为

LOGO

第四步骤: 第四步骤:正常時間

熟练 超佳 调整系数 身体部位 足踏 两手 6 2 5 5 优

努力

平准化法 平准化法

良 平均

工作环境 可

一致性 欠佳

客观评比 2

实际值

评比系数K =

预定时间标准 ×100% 相同单元实测平均时间

LOGO

IE秒表测时法培训教材

IE秒表测时法培训教材

一、概述

(一)、秒表测时法的定义

秒表测时法是作业测定的一种主要技术,以秒表为主要计时工具,通过对工序作业时间的直接测定,并经过评比和宽放,从而建立和制订按规定标准完成一项作业的标准时间。

(二)、秒表测时法的特点

1、以工序作业时间为对象,常应用于第二阶次的工作;

2、在一段时间内,连续地直接观测并记录作业人员的作业时间消耗;

3、需要评比;

4、常应用于重复循环型作业。

(三)、秒表测时法的用途

1、对于新作业,用于制定标准时间;

2、对于旧作业,因原有作业方法或材料发生变化,用于修订原有标准时间;

3、比较工时标准与实际工时的差别,可以及时发现与处理生产中的问题;

4、为制订工资奖励制度提供科学的依据;

5、便于在生产前预先确定成本,控制预算;

6、决定工作日程及工作计划;

7、决定机器的使用效率,并用以帮助解决生产线的平衡。

(四)、秒表测时法的测时工具

1、秒表

2、记录板

3、记录表(见表1-1)

4、铅笔

5、计算器

6、测量距离及速度的仪器等

表1-1常用秒表测时主表。

工业工程学6-秒表测时法

6. 秒表测时法-6.1 秒表测时原理

二、测时的计时方法 (一)连续计时法 以秒表为计时工具,按先后顺序对工序各作业要素 逐一观察,连续记录其起止时间。 1.技术要求:划分的作业要素延续时间应大于0.1min, 定时点应明显易辩,选择从声响、视觉上能够明确区别 各作业要素起止的标志,在下一作业要素定时点出现前, 应完成该作业要素时间的观察和记录 2.操作要求 (1)观测。在测时开始前秒表复零,于第一个操作 周期第一个作业要素开始同时开动秒表,到最后一个操 作周期最后一个作业要素观察结束时停止秒表。 (2)记录。在每个作业要素的定时点处观察秒表读 数并记录于该作业要素相应操作周期的终止时间栏内

6. 秒表测时法-6.1 秒表测时原理

例,假设某工序由a,b,c,d,e共五个作业要素组成, 需要采用循环计时法对该工序进行秒表测时。 解:(1)将5要素组合成A(b.c.d.e)、B (c.d.e.a)、C(d.e.a.b)、D(e.a.b.c)、E(a.b.c.d) 五个循环体(亦即五个组合要素),每个循环体含四个 单元。 (2)观测并记录——依次记录各个循环体的终止 时间值为:25s,55s,81s,105s,130s。 (3)计算每个循环体的延续时间 A=25-0=25s (亦即A=b+c+d+e=25s) B=55-25=30s (亦即B=c+d+e+a=30s) C=81-55=26s (亦即C=d+e+a+b=26s) D=105-81=24s (亦即D=e+a+b+c=24s) E=130-105=25s(亦即E=a+b+c+d=25s)

6. 秒表测时法-6.1 秒表测时原理

(3)计算该工序的平均延续时间 ∵ A+B+C+D+E=4(a+b+c+d+e) =25+30+26+24+25=130 S 即5个循环体时间之和是5作业要素时间之和的4倍

汽车整车厂标准工时及秒表测试方法

差距即目标

标准工时的作用:

标准工时的管理用途 *作为人员定额的基础 *作为生产计划的基础(制造能力规划) *作为日程计划的基础(制造日程排产) *作为设定标准成本、成本报价等企业核算的基础 *外协单价的决定 *分配原则和奖励制度的依据

标准工时 在效率的 KPI管理 中发挥了 极大作用

标准工时的测定:

NVA 非增值时间 Non Value Added time (NVA)

定义:占用时间和资源却并不能满足客户需求的行为 例如:装配过程中的步行

找到浪费环节并 将它们去除!

VA

NNVA

NVA

秒表时间研究使用的工具:

□ 秒表 □ 记录板 □ 观测记录表

左手持观测板并手握秒 表,右手记录。

测时步骤:

①需要获取充分的资料

基础信息

•研究工位、研究对象 • 研究时间 • 生产部门、地点

操作方法

• 熟悉操作过程 • 判定操作是否标准

设备

• 名称 • 规格 • 性能

产品、零件

• 产品、零件名称 • 标准规格材料 • 标准工具 • 品质要求

标准工时及秒表测试方法

汇报人:南廓舍人

2022

目 录 CONTENTS

01 1、标准工时定义 02 2、 秒表测时法 03 3、 作业分解 04 4、 其他测时法简介

第一部分

PART 01

1、标准工时简介

标准工时的由来:

完成任何一项事情,都需要耗费一定的时间。

如何衡量员工是否按照 既定要求完成工作?

时间 3

4.00

3.00

4.00

8.00

4.00

4 4.50 4.00 3.00 7.60 4.50

标准工时评估方法

4、接近作业员

☉采取友谊态度 ☉给予发问机会 ☉鼓励提供意见 ☉对其操作表示兴趣

二、记录有关资料

原由:

标准工时随工作情况与方法而有变易,所以必须详细记录,以利日后叁考与查证。

记录项目 :

1、产品名称:图样,规格,零件 2、制造程序与操作方法,进刀速度,深度,转速。 3、设备性能,工夹治具。 4、材料规格。 5、作业员等级,能力,性别,姓名。 6、工作环境。如;温,湿度,照明,噪音。 7、工作现场布置 8、研究案号,资料数,审核人,日期。

四、初步决定观测次数

工作过程(时间) 0.10(分钟) 0.25

观测次数(次) 200 100

0.50

0.75 1.0 4—5 5—10.00 10.00—20.00 20.00—40.00 以上

60

40 30 15 10 8 5 3次

五、观测作业员操作

使用的工具:馬表、觀測板、記錄紙、記數器.

按 A 键

按 A 键

按A 键 按 B 键归零

B 如何操作秒表

A

c.连续测时法: 观测的第一单元开始按A键至整 个观测期间只按B键记录每一单元 或动素时间,观测结束时方归零 开始

(0) a

停止

(a)

开始

停止

按 A 键停 按 B 键归零

(a+b (a+b+c b c ) ) 按 A 键按 B 键 按 B 键 按 B 键

文件编号:214010001A 生效日期:2010年1月22日 修改日期:

标准工时评估方法

前

科学管理之父

序 --- 标准工时的起源

泰勒 1856-1915

以马表测量为主。进行工作研究及寻求改进方式

秒表测时法

第5页,本讲稿共29页

2.秒表测时法的工具

秒表的构成

存储的道数

103

A键

每一圈(LAP)的时间 B键

C键

每道时间(

SPLIT)

103 00:00′00〞00 00 : 00′00〞00 00 : 00′00〞00

累计时间

D键

A键——LAP/SPLIT RESET B键——ADJUST C键——START/STOP D键——MODE

第9页,本讲稿共29页

4.秒表测时法的步骤

4.1 收集资料 4.2 划分单元 4.3 测量时间 4.4 正常时间 4.5 宽放时间 4.6 标准时间

第10页,本讲稿共29页

4.秒表测时法的步骤 (1/6)

4.1 收集资料

▪ 研究内容

▪ 制造的产品或零件 ▪ 制造程序、方法、工厂或机器

▪ 操作者 ▪ 研究的期间 ▪ 工作环境

工作衡量(Work Measurement)

时间研究(Time Study)

秒表测时法(Stop Watch) 速度评比(Tempo Rating) 宽放时间(Allowances)

工作抽样(Work Sampling)

预定动作时间标准 (Predetermined Time Standard)

模特排时法(MOD) 方法时间衡量(MTM) 工作因素(WF)

4.3 测量时间----4.3.4 决定观测次数 ❖ 误差界限法 ❖ 此法计算观测次数N的公式如下(误差为±5% ,可靠度为95%);

第19页,本讲稿共29页

4.秒表测时法的步骤 (3/6)

4.3 测量时间----4.3.4 决定观测次数

❖ 某一单元试行观测l0次,结果如下: ❖ 7,5,6,8,7,6,7,6,6,7 ❖ 平均值欲得±5%误差,95%可靠度,问需观测多少次? ❖ 此处n=10

IE基础测试题(含答案)

(考试时间:90分钟)一、填空题: (共50题,每题1分)1、标准时间=观测时间*评比系数/正常评比*(1+放宽率)2、1MOD=秒3、测时方法有归零法周程测时法累积计时法连续测时法四种.4、动作分析方法有目视动作分析动素分析影片分析三种.5、动作经济原则的四大黄金准则(ECRS)取消, 合并,重排,简化.6、人体的动作分为5等级.人体动作应尽可能用低等级动作得到满意的结果.7、动素分析(Therblig)的基本动作元素有17种.8、最早提出科学管理的人是美国,国的泰勒;9、工业工程-‘IE’是INDUSTRIAL ENGINEERING两英文单词的缩写;10、标准时间由作业时间和宽放时间组成;11、生产的四要素指的是人员,机械设备,原材料和方法;12、写出以下工程记号分别代表的内容:○--- (加工) ◇---- (质量检查)﹔□--- (数量检查) ▽---- (储存)13、美国工业工程师学会(AIIE)于1955年正式提出,后经修订的定义,其表述为:“工业工程是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科,它综合运用数学、物理学和社会科学方面的专门知识和技术,以及工程分析和设计的原理与方法,对该系统所取得的成果进行确定、预测和评价。

”14、IE的核心是降低成本、提高质量和生产率。

15、IE的功能具体表现为规划、设计、评价和创新等四个方面。

16、模特法(MOD)将人体基本动作划分为两类,它们是移动动作和终结动作。

17、根据不同的调查目的,操作分析可分为人机操作分析、联合操作分析和双手操作分析。

18、基本生产过程包括操作过程、检验过程、运输过程、存储过程。

19、方法研究的内容有程序分析操作分析动作分析。

20、线路图主要用于搬运或移动线路的分析。

21、预定时间标准法简称PTS法。

MOD法中M4G3=。

22、所谓标准资料是将直接由作业测定所获得的大量测定值或经验值分析整理,编制而成的某种结构的作业要素正常时间的数据库。

标准工时制定与应用(工业工程)

一致性

超优

A

+0.04

优

B

+0.03

良

C

+0.01

平均

D

+0.00

可以

E

-0.02

劣

F

-0.04

28

秒表测时法

Step 6: 进行评定

• 合成评定:是从秒表测时整个周程中,取出若干人工作业的单元,

取其实测平均值,再用预定动作时间标准法分析该单元的时值,

最后將两者相比較,求取评比系数.(此评比要具备PTS的技巧)

(5) 安全措施是否到位

(6) 治工具是否在指定的位置

(7) 是否按照既定操作规范进行作业

16

秒表测时法

Step 3: 进行作业分解

分解理由:

(1) 明确作业细节,提示改善点

(2) 为了正确的给予评比

(3) 作业条件、 方法改变时的局部重测

(4) 进行生产线平衡改善

(5) 日后综合数据编定之用

• 评定时需注意的要点

(1) 评比只针对人工作业单元,不可针对机械自动作业.

(2) 尽量避免太主观的评比方式.

(3) 只对所有人工作业单元统一评比即可(同一作业员).

(4) 测时员的评比训练很重要,每半年或一年要进行训练.

29

秒表测时法

Step 7: 赋予宽放

• 宽放(Allowance)的种类:

改进方案 (Retrofit projects)

(秒表测时法,综合数据法)

周期时间长,比较随机

(工作抽查法)

10

目录

1.标准工时的概念

2.秒表测时法

3.预定时间标准法(PTS)

4.产能规划

标准资料法

(2)运用现成资料,无需重新测定;

(3)标准统一、数据一致; (4)可信度高; (5)可减少主观误差;

次(单元、作业、 制程)

历史数据资料多,研 究人员经验丰富 与秒表测时和

(6)建立在其他作业测定方法之上。

工作抽样比较, 无评比

4

3)标准资料法的用途

基本用途:制定修改工序或作业标准时间 具体用途:提供宽放时间标准、机加工时间标准

标准资料是将事先通过作业测定所获得的大 量数据,进行分析整理,编制而成的某种结构的

作业要素的正常时间值的数据库。

基本操作单元

利用标准资料来综合制定各种作业的标准时间的方法就 叫标准资料法。(标准时间=正常时间×(1+宽放))

3

2)标准资料法的特点

(1)与PTS相似,但涉及阶次不同;

PTS:第一阶次 标准资料法: 第二、三、四阶

经过分析,该项作业要素的时间值同时受零件重量和零 件复杂程度的影响。 零件复杂程度属于质的影响因素,先按复杂程度分组, 然后根据不同复杂程度组内零件的重量与时间数据,求 出工件重量与时间消耗的关系。具体如下: ① 按零件复杂程度分组:简单、中级、复杂三种类型。 ② 在直角坐标系上,对三种复杂程度的零件数据,分别 做散点图,得到三条直线。如图2所示。

将该作业要素的10次测定值,在直角坐标中作散点图, 见图1。从图中看出散点图呈直线趋势,该直线反映时 间随工件重量的变化规律。 为了建立该项作业要素时间标准的数学模型(即函数公 式),需要求解直线方程中的常数项b和系数a。方法有 多种,此处只介绍最小二乘法。

25

Y=ax+b

图1 “取工件”要素时间与重量变化关系

(3)按综合程度分(通用性、效率); (4)按设备分; 。。。

秒表测时法

11

单元的划分原则

⑤规则单元与间歇性单元要划分清楚。 规则单元是加工每个工作件都有规则地出现 的单元。间歇单元是在加工过程中偶尔出现 的单元。 ⑥材料搬运时间应与其它单元分开。因

3 3 3 449 449

外来单元在某单元内任何时间发生:在该单元的T栏内记下英文字母,其他同前。

4 4 5 5

外来单元时间很短:则同单元时间一起记录在该单元时间内,同时在该单元T栏内记一英文字母,说明栏内该单元情况

253

387

306=253+33+20

431=387+(425-294 )+13 F

26

美国机械工程协会对异常值定义为: 某一单元的秒表读数,由于一些外来因 素的影响,而使其超出正常范围的数值即为

异常值。

剔除异常值的方法有多种,此处介绍最

常用的方法——三倍标准差法。

27

例如

对某一操作单元观测n次,所得时间为:

x1,x2,x3,---xn,则 平均值为:

标准差为:

2

x1 x 2 x3 x n X n

8

一、 工作准备

•确定操作方法

•确定材料规格

在一块铸件上镗Φ40的孔 A方法:在车床上先钻孔,然后 以内圆车刀镗孔而达到规定的尺 寸; B方法:在铸造时预留一孔,由 旋臂钻床直接钻成所需尺寸。

其他一切条件不变的情况下,使 用合金钢车刀比高速钢车刀所需 要的机动时间可能减少一半以上。

附录-秒表计时法

标准时间:是指在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间。

秒表测时法是以工序作业时间为对象,对构成工序的作业要素进行周期重复观察,并测定其工时消耗的方法。

IE的定义:“以秒表为工具,在一段时间内,连续不断地直接测定某一作业操作者的一种测定技术,用以决定以为合格适当训练有素的操作者,在标准状态下,对一定的工作以正常速度操作所需的时间”秒表测时法适用于以工序为测时对象和相对集中生产、工作的场所。

实施时需要得到生产工作场所的管理者和被测时对象的配合以维持原有生产工作状态。

测时人员应经过事先的培训,熟悉时间消耗分类,掌握测时的方法、要领。

Ⅰ、秒表测时原理:一、测时的观察次数测时实质是对工序操作活动的一次密集抽样。

要提高测时的正确性和可靠性,关键是提高样本的代表性。

根据统计原理,在满足95%可靠性要求的情况下,测时观察次数如下:式中,N——某作业要素的应观测次数;S——给定测时数据的相对误差,常用5%、10%n——某作业要素的已观测次数;Xi——某作业要素的观测时间值。

二、测时的计时方法(一)连续计时法以秒表为计时工具,按先后顺序对各工序作业要素逐一进行观察,连续记录起起止时间。

1.技术要求:划分的作业要素延续时间应大于0.1min,定时点应明显易辨,选择从声响、视觉上能够明确区别个作业要素起止的标志,在下一作业要素定时出现前,应完成该作业要素时间的观察和记录2.操作要求(1)观测。

在观测时开始前秒表复零,于第一个操作周期第一作业要素开始时同时开动秒表,到最后一个操作周期最后一个作业要素观察结束时停止秒表。

(2)记录。

在每个作业要素的定时点处观察秒表读数并记录于该作业要素相应操作周期的终止时间内。

(3)计算。

每个作业要素本身终止时间与前一作业要素终止时间的差值即本作业要素延续时间。

(二)循环计时法以秒表为计时工具,按操作顺序依次将若干个作业要素(作业要素数-1)合并成组,以组为对象进行测定,最后计算获得各个作业要素的延续时间值。

秒表法

秒表法秒表法的定义:秒表法就是使用秒表直接进行作业时间观测的方法。

这种方法的优点就是简单易用,无需特殊训练;其缺点是人为因素影响大,精确度不高。

我们介绍一下秒表法测量工时的方法以及主要步骤:一、直接用于作业时间的测定(一)准备工作A制定标准作业方法组织工时人员、工艺人员及经验丰富的工人对将要进行测量的工序进行充分讨论研究,取消不必要作业要素,改善不合理的作业单元,形成标准的作业方法,使作业结构合理化。

B分解作业单元将改善后的需要进行测量的工序分解为若干个作业单元,每个作业单元区分要明显,这样方便观测;同时为了便于记录,每个作业单元的时间长短要合适,不宜太短(最好大于2秒)。

最后确定各作业单元的测时始点和终点(即:定时点),并将各作业单元记录在测量表中。

C选择与训练工人为了使测得的结果合理和有代表性,应选择中等(平均)熟练程度的工人进行操作,并对其进行必要的交流与沟通,要做好思想工作,取得他的配合,并按标准操作方法训练。

D准备观测工具秒表、观测板、观测记录用纸、计算器以及铅笔,橡皮,记录本等。

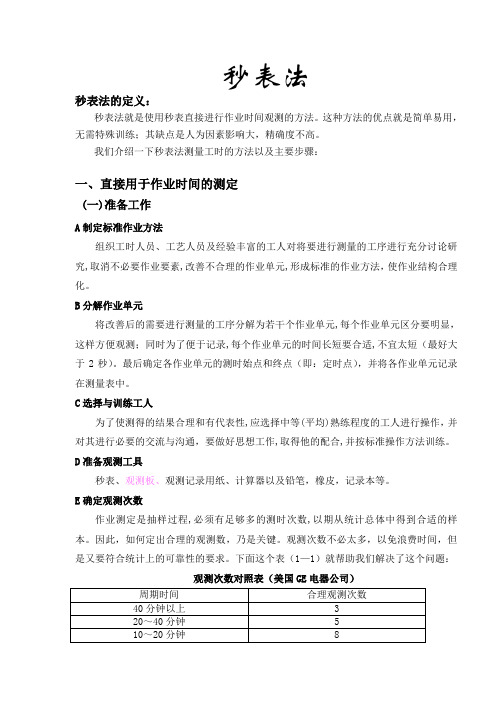

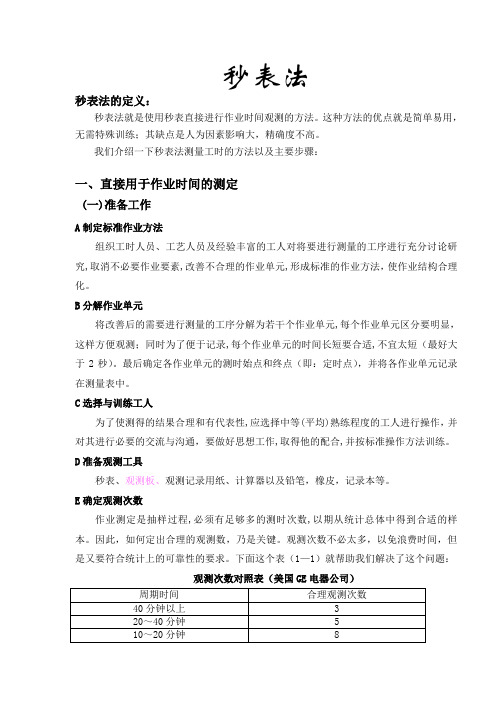

E确定观测次数作业测定是抽样过程,必须有足够多的测时次数,以期从统计总体中得到合适的样本。

因此,如何定出合理的观测数,乃是关键。

观测次数不必太多,以免浪费时间,但是又要符合统计上的可靠性的要求。

下面这个表(1—1)就帮助我们解决了这个问题:观测次数对照表(美国GE电器公司)(二)正式测时测量工时通常在作业者开始作业1-2小时、工作节奏稳定后进行。

在进行正式观测记录之前,宜先作2-3次试测,以证实标准的定时点是否正确无误。

下面我们介绍一下秒表测时常用的两种方法:(1)连续法:观察过程中,读出并记下各作业单元定时点(一般采用终点)的瞬间时间值T'。

在观测结束后,再把记录的T'依次相减, 求出各作业单元的持续时间T。

记录用表可参考附表1-2。

(连续法是目前最常用工时统计方法。

)(2)瞬时返零法:观察过程中,读出并记下各作业单元终点时间值,随即立刻使表复零。

秒表法

秒表法秒表法的定义:秒表法就是使用秒表直接进行作业时间观测的方法。

这种方法的优点就是简单易用,无需特殊训练;其缺点是人为因素影响大,精确度不高。

我们介绍一下秒表法测量工时的方法以及主要步骤:一、直接用于作业时间的测定(一)准备工作A制定标准作业方法组织工时人员、工艺人员及经验丰富的工人对将要进行测量的工序进行充分讨论研究,取消不必要作业要素,改善不合理的作业单元,形成标准的作业方法,使作业结构合理化。

B分解作业单元将改善后的需要进行测量的工序分解为若干个作业单元,每个作业单元区分要明显,这样方便观测;同时为了便于记录,每个作业单元的时间长短要合适,不宜太短(最好大于2秒)。

最后确定各作业单元的测时始点和终点(即:定时点),并将各作业单元记录在测量表中。

C选择与训练工人为了使测得的结果合理和有代表性,应选择中等(平均)熟练程度的工人进行操作,并对其进行必要的交流与沟通,要做好思想工作,取得他的配合,并按标准操作方法训练。

D准备观测工具秒表、观测板、观测记录用纸、计算器以及铅笔,橡皮,记录本等。

E确定观测次数作业测定是抽样过程,必须有足够多的测时次数,以期从统计总体中得到合适的样本。

因此,如何定出合理的观测数,乃是关键。

观测次数不必太多,以免浪费时间,但是又要符合统计上的可靠性的要求。

下面这个表(1—1)就帮助我们解决了这个问题:观测次数对照表(美国GE电器公司)(二)正式测时测量工时通常在作业者开始作业1-2小时、工作节奏稳定后进行。

在进行正式观测记录之前,宜先作2-3次试测,以证实标准的定时点是否正确无误。

下面我们介绍一下秒表测时常用的两种方法:(1)连续法:观察过程中,读出并记下各作业单元定时点(一般采用终点)的瞬间时间值T'。

在观测结束后,再把记录的T'依次相减, 求出各作业单元的持续时间T。

记录用表可参考附表1-2。

(连续法是目前最常用工时统计方法。

)(2)瞬时返零法:观察过程中,读出并记下各作业单元终点时间值,随即立刻使表复零。

秒表测时法、抽样法、预定时间标准法

自左边A盒内取一螺钉(15cm)

自右边A '盒内取一螺钉(15cm)

放螺钉穿过垫片、铁板,并转螺钉一、二次,

放螺钉穿过垫片、铁板,并转螺钉一、二次,

以便放入螺母

以便放入螺母

4

4 自夹具上方30cm处取电动扳手(30cm)

业,则不能分配给两个以上的人以分担的方式进行作业。例如,伸手抓取材料在 夹具上定位(包括放置),拆卸加工完成品(从伸手到放置为止)。

第四阶次:制程—指为进行某种活动所必须的作业的串连。例如钻孔、装配、

焊接等。

工作阶次的划分应以研究方便为原则, 低阶次的工 作可以合成为高阶次的工作,高阶次的工作亦能分解 程低阶次的工作。 工作阶次的划分,使我们能利用各种技术来衡量不 同阶次的工作,并在人力资源与工作阶次之间,形成 一种密切的关系。

xx部

4、应明确划分不变单元与可变单元。不变单元是指 在各种情况下,其操作时间基本相等。可变单元 的操作时间,系指因加工时对象的尺寸、大小、 重量等的不同而不同。如焊接操作,手拿焊枪应 视为不变单元,而焊接焊缝所需的时间则随焊缝 的长短而变化,因此焊接单元应视为可变单元。

5、规则单元与间歇性单元和外来单元要划分清楚。 规则单元是加工每个工作件都有规则地出现的单 元。间歇单元是在加工过程中偶尔出现的操作。 外来单元为偶发事件,且将来不需要列入标准时 间以内。

一般应挑选“平均工人”作为观测对象。所谓 平均工人是指该工作人员在智力、体力、技术熟 练程度均为同类工人的平均程度,意味着标准时 间是适合大多数作业者的时间

xx部

2、划分操作单元

为了便于分析研究,常将操作划分为细小的单元 。通过动素分析我们知道 ,所有的操作可分为17种 动素。如用秒表来观测,则每一动素所占时间过于短 促,无法观测与记录。为了秒表测时方便起见,常将 操作划分为适当的单元。通常是将若干动素集合成一 个单元,单元划分应遵循下列原则: 1、各单元时间长短适度(一般以0.04min为宜)。 2、将人操作时间和机器工作时间分开。 3、单元与单元之间的界限要分清,应有明显易辨认的起 点和终点,使每个单元得以准确地测定。所有划分单 元的标准,在一个企业内应该是一致的。