原油中总氯含量的测定 电量法

原油氯含量检测 原油氯含量测定

原油氯含量检测原油氯含量测定一:原油(003)原油,它是一种由各种烃类组成的黑褐色或暗绿色黏稠液态或半固态的可燃物质。

地壳上层部分地区有石油储存。

它由不同的碳氢化合物混合组成,其主要组成成分是烷烃,此外石油中还含硫、氧、氮、磷、钒等元素。

可溶于多种有机溶剂,不溶于水,但可与水形成乳状液。

按密度范围分为轻质原油、中质原油和重质原油。

不过不同油田的石油成分和外貌可以有很大差别。

石油主要被用来作为燃油和汽油,燃料油和汽油组成世界上最重要的一次能源之一。

二:原油中氯含量的测定方法:用载舟进样器将盛有试样的石英舟送入石英裂解管,在高温及富氧条件下,试样中的氯元素转化为HCl气体;反应气经浓H2SO4脱水后(某些国产仪器未设脱水器)由载气带入滴定池,Cl-离子与滴定池内的Ag+离子反应生成AgCl沉淀,致使Ag+离子的浓度降低;消耗的Ag+离子通过电解Ag补充,直至电解液中Ag+离子恢复到原始浓度。

测量整个反应过程消耗的电量,根据法拉第定律即可计算出试样中氯含量。

三:原油的主要检测项目颜色、密度、粘度、凝固点、溶解性、发热量、荧光性、旋光性、杂质含量、含蜡量、含硫量、含胶量、烷烃、环烷烃、芳香烃、碳元素检测、氢元素检测、硫元素检测、硫化氢检测、硫化物检测、二硫化物检测、单质硫检测、氮元素检测、氧元素检测、物相定量分析(成分分析)、元素分析、化学分析、油品鉴定、单元素定量分析、物理性能测试等四:原油检测标准SY/T 0521-2008 原油析蜡点测定显微观测法SY/T 0522-2008 原油析蜡点测定旋转粘度计法SY/T 0528-2008 原油中砷含量的测定原子荧光光谱法SY/T 0536-2008 原油盐含量的测定电量法SY/T 0537-2008 原油中蜡含量的测定SY/T 0541-2009 原油凝点测定法SY/T 0545-2012 原油析蜡热特性参数的测定差示扫描量热法SY/T 10001-1996 原油生产与储存装置入级规范SY/T 5119-2008 岩石中可溶有机物及原油族组分分析SY 5121-1986 岩石有机质及原油红外光谱分析方法科标能源提供的主要检测范围有:石蜡基原油、环烷基原油、中间基原油、超低硫原油、低硫原油、含硫原油、高硫原油、轻质原油、中质原油、重质原油、石脑油、胶质、沥青质、油泥;及相关检测-原油氯含量检测、原油成分检测、原油密度检测、原油闪点检测、原油水分检测,出具权威认可检测报告!(2.20)。

SYT 0536-2008 原油盐含量的测定 电量法

SY/T 0536-2008 原油盐含量的测定电量法>原油盐含量的测定电量法1 范围本标准规定了,用电量法测定原油中盐含量的方法。

本标准适用于测定盐含量(以NaCl计)2.0mg/L~10000mg/L的原油。

2术语和定义下列术语和定义适用于本标准。

原油盐含量 salt content in crude petroleum原油中可溶于水的氯盐含量,包括氯化钠、氯化镁、氯化钙等,其含量全部折合成氯化钠(NaCL)的量来计算,单位为毫克每升(mg/L)。

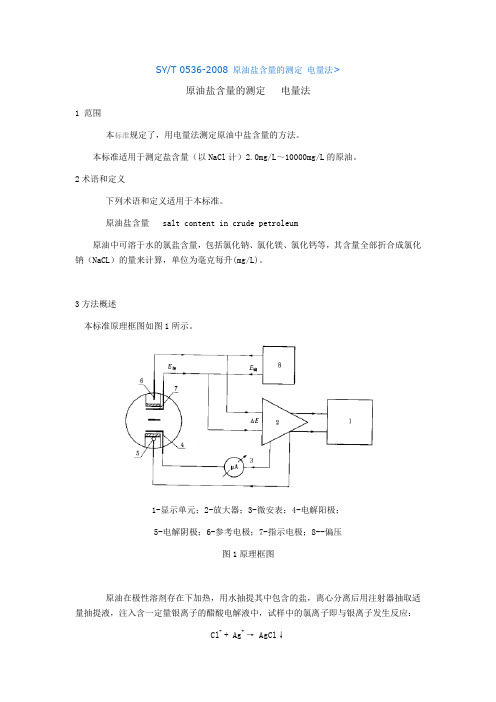

3方法概述本标准原理框图如图1所示。

1-显示单元;2-放大器;3-微安表;4-电解阳极;5-电解阴极;6-参考电极;7-指示电极;8--偏压图1原理框图原油在极性溶剂存在下加热,用水抽提其中包含的盐,离心分离后用注射器抽取适量抽提液,注入含一定量银离子的醋酸电解液中,试样中的氯离子即与银离子发生反应:Cl- + Ag+ → AgCl↓反应消耗的银离子由发生电极电生补充。

通过测量电生银离子消耗的电量,根据法拉第定律即可求得原油盐含量。

4仪器及材料4.1 仪器4.1.1盐含量测定仪:凡能测量“指示一参比电极对”的电位,放大此电位差,并输出该放大的电位差到电解电极对,以产生银离子的各种类型的仪器均可使用。

4.1.1.1 滴定池:结构见图2,包括指示—参比电极对和电解阳极—阴极电极对。

其中指示—参比电极对用于测量银离子浓度的变化;电解阳极—阴极电极对用于保持电解液中恒定的银离子浓度。

指示电极是银电极,参比电极是银—醋酸银电极,电解阳极为银电极,电解阴极为铂电极。

1-电解阳极;2-电解阴极;3-参考电极;4-测量电极;5-参考室;6,9-离子交换膜7-搅拌子;8-阳极室;10-阴极室图2盐含量滴定池示意图4.1.1.2离心机:0r/min~4000r/min,转速可以调节。

4.1.1.3加热器:70℃~80℃,自动控制温度±2℃。

4.1.1.4打印机。

原油中有机氯含量测定方法

原油中有机氯含量测定方法

咱今天就来说说原油中有机氯含量测定方法,这可真是个有意思的事儿呢!

你想啊,原油就好比是一个大宝藏,里面藏着各种各样的东西,而有机氯就是其中一个需要我们去发现和了解的“小秘密”。

那怎么去测定这个有机氯含量呢?这就像是我们要在一个大宝藏里找到特定的宝贝一样。

首先呢,我们得有合适的工具和方法。

就好像你要去抓鱼,你得有渔网或者鱼竿对吧?

一种常见的方法就是用一些专门的仪器设备,这些仪器就像是我们的“超级眼睛”,能够看到我们肉眼看不到的东西。

它们能把原油里的有机氯给“揪”出来,然后告诉我们有多少。

还有啊,我们得保证整个过程要准确无误,不能有一点马虎。

这就跟你做饭一样,盐放多了或者放少了,味道可就差远了。

如果我们测定的时候不小心出了错,那得到的结果不就不靠谱了嘛!

另外,不同的原油样品可能就像是不同性格的人,有的好对付,有的可能就会给我们出点小难题。

所以我们得根据具体情况灵活选择方法,不能死板地就用一种。

你说要是测错了有机氯含量,那会怎么样呢?这可不得了啊!就好像你本来要走一条路,结果看错了地图,那不是要走到岔路上去啦?这会给后续的很多工作带来麻烦呢,比如加工啊、使用啊等等。

所以啊,我们对待原油中有机氯含量测定这件事,可一定要认真,要像对待宝贝一样小心翼翼。

要知道,这小小的有机氯含量,可能会影响到很多很多呢!我们可不能掉以轻心,得把它弄得明明白白的。

总之呢,原油中有机氯含量测定可不是一件简单的事儿,但只要我们用心去做,用对方法,就一定能把这个“小秘密”给解开。

让我们一起加油,把这个难题给攻克掉吧!。

原油氯含量的检测方法研究

原油氯含量的检测方法研究摘要:目前常用的测定氯含量的方法有联苯钠还原电位滴定法和燃烧氧化微库仑法。

联苯钠还原电位滴定法因其氯转化反应和后续萃取操作更适合于较轻的馏分油,不适合黏度大、颜色深的原油,且联苯钠价格昂贵,所用试剂毒性强、性质不稳定、反应不易控制,导致测试结果不太准确;燃烧氧化微库仑法是将样品送入石英燃烧管中氧化裂解后,由载气送入滴定池中测量滴定过程中所消耗的电量,根据法拉第定律得到有机氯含量的方法。

微库仑法因具有操作简单、分析快速(几分钟至几十分钟)、精度和灵敏度高,且样品用量少、溶剂消耗量更少等特点,在石油化工和精细化工生产中得到越来越广泛的应用。

本文对原油氯含量的检测方法进行分析,以供参考。

关键词:原油氯含量;检测方法;研究引言为提高原油产量,原油中难动用储量也被不断开采,开采过程中常使用多种化学助剂,导致原油中杂质含量升高,极大地降低原油质量,带来产品劣质化以及设备腐蚀等一系列不利影响,甚至导致催化剂中毒,其中,因氯化物引起的腐蚀问题尤为突出。

在原油加工过程中,原油中的无机氯可以经电脱盐装置部分脱除,余下的氯化物与其他腐蚀物质如硫化物、氮化物、氨化物等构成了许多复杂的腐蚀体系,出现在常减压蒸馏、催化裂化、加氢裂化等装置中,影响装置的连续、平稳、安全运行。

1原油原油中的氯含量一直是炼厂关注的焦点问题,原油中同时存在有机氯化物和无机氯化物,对应的标准测试方法也很多。

已经研究过原油中不同形态氯化物的测试方法,包括有机氯,无机氯以及原油中总氯的测试方法,其研究结果表明GB/T6532及其参照的ASTMD6470对原油中的无机氯含量测定具有更好的权威性,当然SY/T0536目前也是原油中无机氯含量测试的经典方法之一。

原油中总氯的测定适合采用燃烧库仑法,因为无论是有机氯化物还是无机氯盐,在合适的条件下都能最终充分的转化为氯离子,GB23971附录B、SH/T1757及其参照的ASTMD5808都可参考选用,但要注意分析时所取样品一定要有代表性,尤其是含水量大的原油样品,不然测试结果会有较大差异。

原油氯含量研究和测定方法

原油氯含量研究和测定方法摘要:因有机氯化物会对管道设备产生严重的腐蚀作用,所以在原油生产过程中携带的有机氯化物必须及早的除去。

目前原油有机氯检测标准依据GB/T 18612-2011,其原理是通过原油蒸馏获得204℃前的石脑油馏分,去除所含硫化氢和无机氯化物,将处理后的馏分油使用微库仑仪测定出其中的氯化物含量。

但在实际检测中发现,在高于204℃的高沸点成分中仍存在有机氯,故原标准方法不能客观反映原油中有机氯的实际含量,本方法通过对GB/T 18612-2011进行改进,提高蒸馏温度,测定320℃以前的馏分油中有机氯含量,最终确定原油中有机氯含量。

关键词:有机氯腐蚀蒸馏微库仑法一、氯化物的危害和分类标准氯化物存在巨大的危害性,在原油加工过程中,因氯化物的腐蚀严重,造成氯化物腐蚀事故严重威胁生产安全,氯化物的腐蚀已有带减压装置扩展到二次加工装置,针对日趋严重的现状,应制定进罐原油有机氯上限控制,控制氯的来源,建立完善有机氯实验分析,优化“一脱三注”(防腐措施之一,“一脱三注”是行之有效的工艺防腐措施,目前已被国内外炼厂普遍采用。

1.一“脱”——原油脱盐原油中少量的盐,水解产生氯化氢气体,形成HCl—H2S—H2O腐蚀介质,造成常压塔顶塔盘、冷凝系统的腐蚀。

原油脱盐后,减少原油加工过程中氯化氢的生成量,可以减轻腐蚀。

2.三“注”——注碱、注氨、注缓蚀剂)防治氯带来的危害,确保原油稳定达标生产。

分类和标准:氯主要分为有机氯和无机氯两种,馏分油中的氯主要为有机氯,且1500℃以下馏分油中的含量较高,350℃以上重油馏分中有机氯、无机氯含量较高,这些氯含量分布不仅造成了常压塔和石脑油加氢装置的腐蚀,也给重油加工带来了必要的困难,同时降低换热器和加热炉的传热率,也影响了油品的质量。

二、原油有机氯的测定方法方法研究:目前有机氯测试的标准原来是:GB/T18612-2001《原油中有机氯含量的测定微库仑计法》现改名为《原油有机氯含量的测定》GB/T18612-2011,其原理是通过原油蒸馏获得204℃前的石脑油馏分,去除所含硫化氢和无机氯化物,将处理后的馏分油使用微库仑仪测定出其中的氯化物含量。

原油氯含量研究和测定方法

原油氯含量研究和测定方法摘要:因有机氯化物会对管道设备产生严重的腐蚀作用,所以在原油生产过程中携带的有机氯化物必须及早的除去。

目前原油有机氯检测标准依据GB/T 18612-2011,其原理是通过原油蒸馏获得204℃前的石脑油馏分,去除所含硫化氢和无机氯化物,将处理后的馏分油使用微库仑仪测定出其中的氯化物含量。

但在实际检测中发现,在高于204℃的高沸点成分中仍存在有机氯,故原标准方法不能客观反映原油中有机氯的实际含量,本方法通过对GB/T 18612-2011进行改进,提高蒸馏温度,测定320℃以前的馏分油中有机氯含量,最终确定原油中有机氯含量。

关键词:有机氯腐蚀蒸馏微库仑法一、氯化物的危害和分类标准氯化物存在巨大的危害性,在原油加工过程中,因氯化物的腐蚀严重,造成氯化物腐蚀事故严重威胁生产安全,氯化物的腐蚀已有带减压装置扩展到二次加工装置,针对日趋严重的现状,应制定进罐原油有机氯上限控制,控制氯的来源,建立完善有机氯实验分析,优化“一脱三注”(防腐措施之一,“一脱三注”是行之有效的工艺防腐措施,目前已被国内外炼厂普遍采用。

1.一“脱”——原油脱盐原油中少量的盐,水解产生氯化氢气体,形成HCl—H2S—H2O腐蚀介质,造成常压塔顶塔盘、冷凝系统的腐蚀。

原油脱盐后,减少原油加工过程中氯化氢的生成量,可以减轻腐蚀。

2.三“注”——注碱、注氨、注缓蚀剂)防治氯带来的危害,确保原油稳定达标生产。

分类和标准:氯主要分为有机氯和无机氯两种,馏分油中的氯主要为有机氯,且1500℃以下馏分油中的含量较高,350℃以上重油馏分中有机氯、无机氯含量较高,这些氯含量分布不仅造成了常压塔和石脑油加氢装置的腐蚀,也给重油加工带来了必要的困难,同时降低换热器和加热炉的传热率,也影响了油品的质量。

二、原油有机氯的测定方法方法研究:目前有机氯测试的标准原来是:GB/T18612-2001《原油中有机氯含量的测定微库仑计法》现改名为《原油有机氯含量的测定》GB/T18612-2011,其原理是通过原油蒸馏获得204℃前的石脑油馏分,去除所含硫化氢和无机氯化物,将处理后的馏分油使用微库仑仪测定出其中的氯化物含量。

长庆商品原油氯含量测定

长庆商品原油氯含量测定【摘要】本文研究了长庆油田目前主要区块的有机与无机氯含量。

为了确定与控制原油中有机氯的来源、杜绝有机氯进入原油生产系统,进而对原油中氯含量测定势在必行。

近年来随着原油开采深度的增加,原油重质、劣质化日趋严重,原油中的氯化物含量也呈不断增大的趋势;氯化物的存在对炼化企业具有巨大的危害性,主要体现在设备腐蚀、铵盐堵塞以及催化剂氯中毒等,加剧了下游炼化企业的设备腐蚀和非正常停工频率;因此此工作势在必行。

【关键词】原油氯含量有机氯测量近年来随着原油开采深度的增加,原油重质、劣质化日趋严重,原油中的氯化物含量也呈不断增大的趋势。

氯化物的存在对炼化企业具有巨大的危害性,主要体现在设备腐蚀、铵盐堵塞以及催化剂氯中毒等,加剧了下游炼化企业的设备腐蚀和非正常停工频率。

2012年3月,长庆油田外输宁夏石化原油中有机氯含量异常,导致宁夏石化催化装置严重腐蚀,造成装置难以正常运行,此事件对长庆油田造成极大影响。

因此,开展原油有机氯含量测定,对于确定原油中有机氯的来源、杜绝有机氯进入原油生产系统,是目前十分重要的事情。

1 原油中氯化物的来源与危害1.1 原油中有机氯的来源原油中的氯化物可以分为无机氯化物和有机氯化物两种。

无机氯主要以NaCl、CaCl2和MgCl2等形式存在,并溶解于原油含有的少量水中,或以结晶颗粒状态存在于原油中。

有机氯主要来源于采油过程中添加的含氯油田化学助剂。

在含蜡或沥青质原油的开采过程中,为了防止油井内的蜡、沥青质沉积并堵塞油井,常常使用三氯乙烷等氯代烃清蜡剂来洗井。

此外,三次采油期不得不采取压裂、酸化、解堵等手段来提高产量,使用含氯助剂,如:甲基氯硅烷堵水剂、季铵-氯化铵复合粘土稳定剂等等。

1.2 原油中氯化物的危害近年来随着原油开采深度的增加,原油重质、劣质化日趋严重,原油中的氯化物含量也呈不断增大的趋势。

氯化物的存在具有巨大的危害性,主要体现在设备腐蚀、铵盐堵塞以及催化剂氯中毒等,加剧了下游炼化2 长庆油田商品原油的检测方法2.1 微库伦测定原理长庆油田商品原油采用微库伦滴定原理:样品与滴定池中的Ag+反应,消耗电解液中的滴定剂Ag+,消耗的Ag+由库仑计的电解作用,由发生阳极极进行补充,根据补充Ag+所消耗的总电量经过信号放大控制,微机记录从而得出样品中氯含量的测定值。

油田化学剂中有机氯含量测量方法

Q/SH1020 2093-2013代替 Q/SH1020 2093—2011油田化学剂中有机氯含量测量方法2013-07–05 发布 2013-07–15 实施Q/SH1020 2093—2013前 言本标准按照GB/T 1.1—2009给出的规则起草。

本标准代替 Q/SH1020 2093—2011《油田用采油助剂中有机氯含量测量方法》。

本标准与 Q/SH1020 2093—2011 相比,除编辑性修改主要改变如下:—— 将标准名称由《油田用采油助剂中有机氯含量测量方法》修改为《油田化学剂中有机氯含量测 量方法》;—— 对无机氯含量的测定和注意事项进行了补充完善。

本标准由胜利石油管理局油气采输专业标准化委员会提出并归口。

本标准起草单位:胜利油田分公司技术检测中心。

本标准主要起草人:张 娜、张志振、李 霖、黄 炜、孙凤梅、徐英彪、张 坤。

本标准所代替标准的历次版本发布情况为:——Q/SH1020 2093—2011。

IQ/SH1020 2093—2013油田化学剂中有机氯含量测定方法警告——本标准没有提出与其应用时有关的全部安全问题。

在使用前,本方法的使用者有责任制定 相应的安全和保证措施,并明确其受限制的适用范围。

1 范围本标准规定了油田化学剂中有机氯含量的测定。

本标准适用于油田化学剂中有机氯含量的测定。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件, 仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8170 数值修约规则与极限数值的表示和判定3 方法提要样品经氧瓶燃烧分解后有机氯转变为无机氯,通过 NaOH 溶液吸收后,用盐含量测定仪测出总氯的 含量,再减去无机氯,即为油田用采油助剂中的有机氯含量。

因在燃烧分解过程中使用硫酸纸包样品, 燃烧后吸收液中引进了 SO4 2 一 ,SO4 2 一 和 Ag+生成 Ag2SO4 沉淀,产生干扰,故用 Ba(N03)2 掩蔽。

原油加工中氯化物的检测及控制

原油 中的氯化 物分 为无机 氯化 物和 有机 氯化

物 两类 。原油 开 采 时会 带 一 定 量 的盐 和水 , 经 过

电脱 盐处 理后 可 以去 除大 部 分水 和无 机 盐 , 但 是 还 有少量 的水 与油 形成 乳化 液 , 悬 浮在 原油 中 , 这 些 水含有 以氯化 钠 、 氯 化 镁 和氯 化 钙 等 形 式存 在 的无机盐 。原 油 中的有 机氯化 物 主要来 自采 油过

存 在 于沥青 质 和胶质 中 的有 机氯 化物 。而 且炼油

过 程 中使用 的一 些化 学助剂 如破 乳剂 、 脱盐 剂 、 输 作者 简介 : 赵敏( 1 9 7 7一) , 高级 工程 师 , 现从事设 备 防腐工

油 管线 及油 罐清洗 剂 等也 可能含 有有 机氯 化物 。 作 。E m a i l : y J y — z m@ p e t r o c h i n a . c o n r . c n

测 方法如 盐含量 的检测 方法、 总氯和有机氯的检 测方法进行 了分析 , 对方 法的特点 、 可能的影响 因 素及 国 内炼油厂采 用的氯化物脱 除和控制措施进行 了总结及介 绍。通过采 用适 宜的 电脱 盐技 术、 优化 电脱 盐参数 、 塔 顶工艺注剂、 注水等措施 可将 大部分无机 氯有效脱除 , 而有机氯 的控 制除 了杜 绝或减 少开采过程 中各类含氯助剂外 , 通常还采用催 化、 电化 学、 吸 附、 生物等 方法进行脱 除, 借助

专

论

石 油 化 工 腐蚀 与 防护 ( 【 ) R R O S 1 0N& P H O ( r I ( ) I N I ' E m( ) I I F MI C、 1 I N I ) l 。 I l { 、 2 0 1 4年 第 3 1 卷 第 3期

油田化学剂中有机氯含量检测方法研究

平均值

斗g/g 199 4.85×103 3.38×lO’ 244 5.18 X104 1.20 6.16×10’

实验日期

2005.7.26

表4新方法测试无机氯含量

样品编号和名称 1 4(破乳剂) 24(缓蚀剂) 34(清洗剂) 44(降粘剂) 5”(絮凝剂) 64(破乳剂) 7”(杀菌剂)

无机氯含量

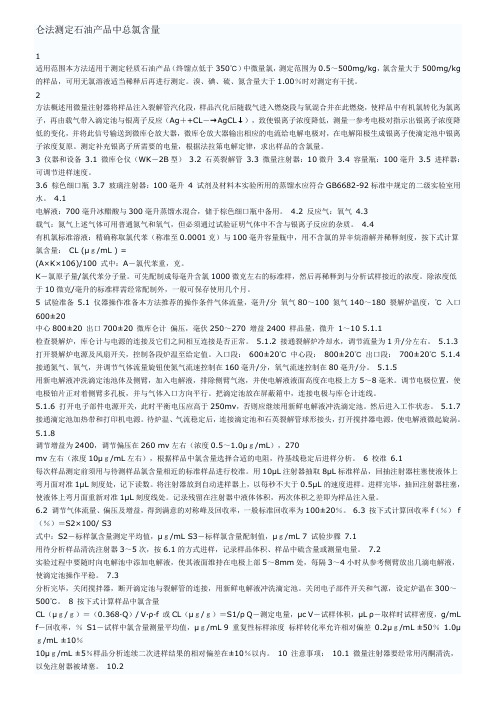

用盐含量测定仪测试化学剂中的无机氯。盐含量测定仪狈0试Cl一原理:将处理后的样品注入

含一定量银离子的乙酸电解液中,试样中的氯离子即与银离子发生反应:

Cl一+Ag+d AgCl

357

反应消耗的银离子由发生电极电生补充,通过测量电生银离子消耗的电量,根据法拉第定律即 可求得氯离子含量,直接从计算机上读取注入样品的氯离子浓度,乘以稀释倍数即得样品无机 氯含量,这样既提高了检验数据的准确度,又便于操作(数据见表3、表4)。

表3新方法测试无机氯

实验日期

2005.7.18

样品编号和名称 1 4(破乳剂) 24(缓蚀剂) 3。(清洗剂) 4。(降粘剂) 54(絮凝剂) 6”(破乳剂) 7”(杀菌剂)

无机氯含量 斗g/g

198 200 4.88 x10’ 4.82×103 3.35 x103 3.40 x103 242 245 5.17 x104 5.20×104 1.2l 1.19 6.15×103 6.17×103

油田化学剂中有机氯含量检测方法研究

孙凤梅冯萍张娜张志振 胜利石油管理局技术检测中心质检所

摘要本文介绍了测试油田化学剂中有机氯含量的新方法的原理和操作过程,说明了 新方法测得的数据误差小,重现性好,检出下限低,易于操作等优点。

原油中的氯容易造成炼油设备腐蚀、降低换热器和加热炉的传热效率,影响油品的质量。 原油中的无机氯主要以NaCl的形式存在,国内外炼油厂都把电脱盐设备作为炼油厂的首套装 置,无机氯离子可以通过电脱盐工艺去除。

原油中总氯含量的测定电量法

附录 A(规范性附录)原油中总氯含量的测定电量法A.1 范围本方法规定了原油和重质石油产品中总氯含量的试验方法。

本方法氯含量的测定范围为1mg/kg~10000mg/kg。

A.2 方法概要将盛有试样的石英杯放入石英舟内,用固体进样器送入石英管的气化段,试样在氧气和氮气中燃烧气化。

试样中的氯化物转化为氯离子,并随气流一起进入含有恒定银离子浓度的滴定池中,发生如下反应:Ag++Cl-→AgCl↓此时池内银离子浓度降低,指示电极对将这一信号输入放大器,放大器输出一个相应的电压信号给电解电极对,由电解阳极电解产生银离子,以补充消耗的银离子,当电解池中银离子浓度恢复至初始平衡浓度时,电解自动停止。

记下电解产生银离子所需的电量,根据法拉第电解定律即可求出试样中的总氯含量。

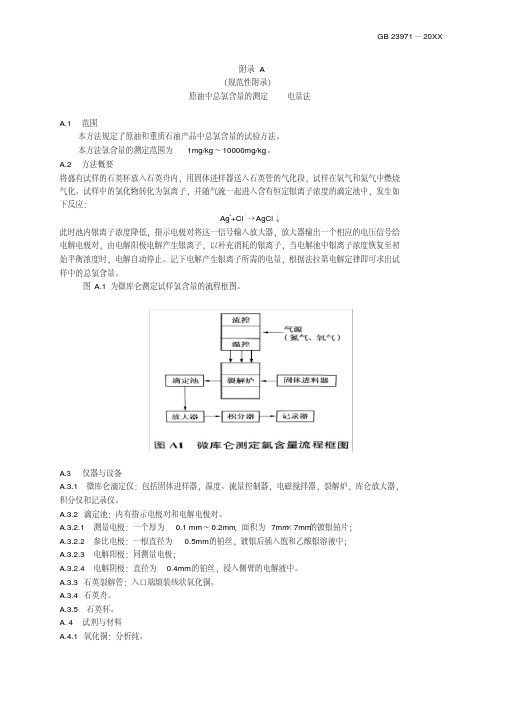

图A.1为微库仑测定试样氯含量的流程框图。

A.3 仪器与设备A.3.1 微库仑滴定仪:包括固体进样器,温度、流量控制器,电磁搅拌器,裂解炉,库仑放大器,积分仪和记录仪。

A.3.2滴定池:内有指示电极对和电解电极对。

A.3.2.1测量电极:一个厚为0.1 mm~0.2mm,面积为7mm×7mm的镀银铂片;A.3.2.2参比电极:一根直径为0.5mm的铂丝,镀银后插入饱和乙酸银溶液中;A.3.2.3电解阳极:同测量电极;A.3.2.4电解阴极:直径为0.4mm的铂丝,浸入侧臂的电解液中。

A.3.3石英裂解管:入口端填装线状氧化铜。

A.3.4石英舟。

A.3.5 石英杯。

A.4 试剂与材料A.4.1氧化铜:分析纯。

A.4.2 去离子水:经混合离子交换树脂处理的除盐水或二次蒸馏水。

A.4.3电解液:由700mL 冰乙酸(分析纯)与300mL 去离子水混合而成。

A.4.4反应气:氧气(纯度>99.99%);载气:氮气或氩气,(纯度>99.99%)。

A.4.5银电镀液:取分析纯氰化银4.0g 、氰化钾 4.0g ,分析纯碳酸钾6.0g ,用去离子水溶解并在容量瓶中稀释至100mL ,过滤后备用(配时应注意安全)。

仑法测定石油产品中总氯含量

仑法测定石油产品中总氯含量1适用范围本方法适用于测定轻质石油产品(终馏点低于350℃)中微量氯,测定范围为0.5~500mg/kg,氯含量大于500mg/kg 的样品,可用无氯溶液适当稀释后再进行测定。

溴、碘、硫、氮含量大于1.00%时对测定有干扰。

2方法概述用微量注射器将样品注入裂解管汽化段,样品汽化后随载气进入燃烧段与氧混合并在此燃烧,使样品中有机氯转化为氯离子,再由载气带入滴定池与银离子反应(Ag++CL-→AgCL↓),致使银离子浓度降低,测量一参考电极对指示出银离子浓度降低的变化,并将此信号输送到微库仑放大器,微库仑放大器输出相应的电流给电解电极对,在电解阳极生成银离子使滴定池中银离子浓度复原。

测定补充银离子所需要的电量,根据法拉第电解定律,求出样品的含氯量。

3 仪器和设备3.1 微库仑仪(WK-2B型)3.2 石英裂解管3.3 微量注射器:10微升3.4 容量瓶:100毫升3.5 进样器:可调节进样速度。

3.6 棕色细口瓶3.7 玻璃注射器:100毫升4 试剂及材料本实验所用的蒸馏水应符合GB6682-92标准中规定的二级实验室用水。

4.1电解液:700毫升冰醋酸与300毫升蒸馏水混合,储于棕色细口瓶中备用。

4.2 反应气:氧气4.3载气:氮气上述气体可用普通氮气和氧气,但必须通过试验证明气体中不含与银离子反应的杂质。

4.4有机氯标准溶液:精确称取氯代苯(称准至0.0001克)与100毫升容量瓶中,用不含氯的异辛烷溶解并稀释刻度,按下式计算氯含量:CL (μg/mL ) =(A×K×106)/100 式中:A-氯代苯重,克。

K-氯原子量/氯代苯分子量。

可先配制成每毫升含氯1000微克左右的标准样,然后再稀释到与分析试样接近的浓度。

除浓度低于10微克/毫升的标准样需经常配制外,一般可保存使用几个月。

5 试验准备5.1 仪器操作准备本方法推荐的操作条件气体流量,毫升/分氧气80~100 氮气140~180 裂解炉温度,℃入口600±20中心800±20 出口700±20 微库仑计偏压,毫伏250~270 增益2400 样品量,微升1~10 5.1.1检查裂解炉,库仑计与电源的连接及它们之间相互连接是否正常。

原油氯含量研究和测定方法

于2 0 4 ℃ 的馏 分油 中的有机 氯 ,但 在实 际检 测 中发 现 ,在 高于 2 0 4 ℃ 的 高沸点 成分 中仍存 在有机 氯 ,故 原标 准方 法不 能客 观反 映 原油 中有机 氯的实 际含量 ,本方 法通过 对 G B / T 1 8 6 1 2 — 2 0 1 l 进 行改进 ,提 高蒸 馏 温 度 ,测 定 3 2 0 ℃ 以前的馏 分 油 中有 机氯 含量 ,最 终 确 定原 油 中有 机

实验 令析

中 国 化 工 贸 易

Ch i n a Che mi c a l Tr a d e

第 1 1期

2 Q 1 3 年1 1 ~ 月

原 油 氯 含量 研 究和 测 定 方 法

苟 磊

( 中石化胜 利石油 管理局 海洋采 油厂 ) 摘 要 :因有机氯化 物会对管道设备产生严重的腐蚀作 用,所以在 原油生产过程 中携带的有机氯化物必 须及早 的除去。 目前原油有机氯 检测标

人造沸 石 。

2 . 3 2将 温 度 计 插 入 烧 瓶 内 ,调 整 温 度 计 水银 泡 上 沿 正 对 支 管

口处 。

二 、 原 油 有 机 氯 的 测 定 方 法

方 法 研 究 : 目前 有机 氯 测 试 的 标 准 原 来 是 :G B / T 1 8 6 1 2 — 2 0 0 1 《 原油 中有机 氯含 量的测 定微库仑 计法》 现改 名为 《 原 油有机 氯含 量的 测定》 G B / T 1 8 6 1 2 — 2 0 1 1 ,其原 理是通 过原 油蒸馏获 得 2 0 4 ℃前 的石 脑 油 馏分 ,去 除所含 硫化 氢 和无 机氯 化物 ,将 处理 后 的馏分 油使 用微 库 仑仪 测定 出其 中的氯化物 含量 。但 GB / T 1 8 6 1 2 — 2 0 1 l 仅 规 定了测 试低

石油中总氯量的电位滴定测定

监 测 检 测

C o i 化oe 腐Peto 防 usr 石rson & Prtcton i 蚀hemialI 护 油 工 n r 与 nd ty o r i c c

2 0 0 7 , 2 4 ( 2 ) ・ 5 4 ・

溶液 4 L于 2 0m 0m 0 L烧杯 中 , 加入 8 L 6 置 0t C 8 0, a 于带 有 搅 拌 装 置 的 电位 滴 定 仪 上 , 0 0 o / 以 .1 m LL

的 AN g O 溶液 滴定 。

用微 库仑 法[ , 2 但微 库仑 法 比较 复杂 费时 。文章 用 ]

石 油 中 总 氯 量 的 电位 滴 定 测 定

赵 霞 田松 柏

( . 西 科 技 大 学 化 学 与 化 工 学 院 , 西 西 安 702 ; 1陕 陕 10 1 2 中 国 石 油化 工股 份 有 限公 司石 油 化 工 科 学 研 究 院 , 京 10 8) . 北 00 3

中图 分 类 号 :62 1 05 .

文献 标 识 码 : B

文 章 编 号 :07 1X(07 0 05 0 10 —05 20 )2— 04— 3

石 油 中的 c 会造 成石油 加工 过程 中催化 剂 中 l 毒和设 备腐蚀 。在 石油炼 制及化 工生 产过 程 中 , 尽 管原 料 中只 含 有微 量 的 c , 会 严 重 影 响 产 品质 l都 量 。因此 , 生 产 过 程 中对 原 料 和 产 品进 行 总 c 在 l 量分 析 , 可以为控 制产 品质量 达标提 供科学 依据 。 国外 普 遍 采 用 U P 59 U P 6 3及 A T O 7 , O 4 SM D

一

试验 仪 器 : t h 1 M Me om 76 D S自动 电位 滴 定 仪 r ( 有复 合 电极 ) 瑞 士 M t h 带 ( e om公 司生 产 ) Mel r ; te tr A 20分析天 平 ; 口圆底 烧 瓶 ; 凝 管 ; E4 三 冷 电热 套 ;

井排原油有机氯含量检测方法及设备改进

井排原油有机氯含量检测方法及设备改进王杰祥;樊泽霞;徐文康;王腾飞【摘要】以胜利油田井排原油为研究对象,通过实验对井排原油进行馏分切割,分析了原油不同馏分对应的有机氯含量.实验结果发现:在所研究的井排原油样品中,有机氯主要存在于沸点小于330℃的馏分中,因此确定测定井排原油有机氯含量时的蒸馏温度应为330℃.通过对蒸馏设备进行改进,解决了蒸馏过程中所存在的爆沸、易凝聚和控温等问题.%Taking Shengli Oilfield as the research object, and through the experiment, the crude oil is cut into fractions and the content of corresponding organic chlorine in different fractions of crude oil is analyzed.The experimental results have found that in the researched crude oil samples, the organic chlorine mainly exists in the fractions which have the boiling point of less than 330 ℃.Therefore, the distillation temperature to determine the organic chlorine content in crude oil should be330 ℃.Through the improvement of the distillation equipment, such problems as bumping, easy condensation and temperature control in the process of distillation are solved.【期刊名称】《实验技术与管理》【年(卷),期】2017(034)002【总页数】4页(P74-76,87)【关键词】有机氯;含量测定;井排原油;蒸馏【作者】王杰祥;樊泽霞;徐文康;王腾飞【作者单位】中国石油大学(华东) 石油工程学院,山东青岛 266580;中国石油大学(华东) 石油工程学院,山东青岛 266580;中国石油大学(华东) 石油工程学院,山东青岛 266580;中国石油大学(华东) 石油工程学院,山东青岛 266580【正文语种】中文【中图分类】TE622井排原油中的有机氯化物一方面来自原油本身[1-2],另一方面来自油田开发生产过程中使用的含氯药剂,这些药剂会随地层流体一起从井口排出,导致井排原油含有机氯量大大增加,使其在后续的石油加工过程中不但会加重设备腐蚀,还会造成催化剂中毒[3-5]。

氯离子选择电极法测定原油中的总氯含量

氯离子选择电极法测定原油中的总氯含量李美蓉;刘娜;周海刚;于光松【摘要】建立了原油中无机氯及总氯含量的检测方法.利用氯离子选择性电极法,辅以高剪切乳化分散法和氧弹燃烧法分别测定原油中的无机氯及总氯含量.结果表明:氯离子选择性电极法测定氯离子的线性拟合相关系数R为0.999 9,线性范围为6.9×10-6~1.0 mol/L,检测下限为6.9×10-6 mol/L,能够达到油田采出原油中无机氯及总氯含量的检测要求;无机氯提取到水相中的提取条件为80℃、100 mg/L的NaOH溶液与原油的提取比为1 000倍、11 000 r/min高剪切分散4 min;原油氧弹燃烧将其中的有机氯离子化的条件为充氧压力2.5 MPa条件下燃烧、气体用0.5 mol/L的Na2CO3溶液吸收30 min;无机氯及总氯的加标回收率为94%~102%,满足油田生产中原油无机氯、有机氯和总氯的快速准确检测要求.【期刊名称】《石油炼制与化工》【年(卷),期】2016(047)003【总页数】6页(P103-108)【关键词】总氯含量;原油;高剪切乳化分散;氧弹燃烧;氯离子选择性电极【作者】李美蓉;刘娜;周海刚;于光松【作者单位】中国石油大学理学院,山东青岛266580;中国石油大学理学院,山东青岛266580;胜利油田技术检测中心;中国石油大学理学院,山东青岛266580【正文语种】中文原油开采过程中,氯盐含量会影响原油的黏度、密度等基本性质,影响原油的采收率[1],同时会引起管道的腐蚀结垢[2],且氯化物在原油加工过程中引起的腐蚀也较为严重[3-4]。

由于在油田生产过程中对产出原油的质量要求与输出原油的质量保证,需要及时对原油氯含量进行监控[5-6]。

原油中无机氯含量的测定,标准方法有SYT 0536、GBT 6532—2012、ASTM D6470,均需用到有机提取液,造成环境污染问题。

Diehl等[7]和Fortuny等[8]均提出用微波法,Antes F G等[9]提出用高温热水解法提取石油中的氯化物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录A

(规范性附录)

原油中总氯含量的测定电量法

A.1 范围

本方法规定了原油和重质石油产品中总氯含量的试验方法。

本方法氯含量的测定范围为1mg/kg~10000mg/kg。

A.2 方法概要

将盛有试样的石英杯放入石英舟内,用固体进样器送入石英管的气化段,试样在氧气和氮气中燃烧气化。

试样中的氯化物转化为氯离子,并随气流一起进入含有恒定银离子浓度的滴定池中,发生如下反应:

Ag++Cl-→AgCl↓

此时池内银离子浓度降低,指示电极对将这一信号输入放大器,放大器输出一个相应的电压信号给电解电极对,由电解阳极电解产生银离子,以补充消耗的银离子,当电解池中银离子浓度恢复至初始平衡浓度时,电解自动停止。

记下电解产生银离子所需的电量,根据法拉第电解定律即可求出试样中的总氯含量。

图A.1为微库仑测定试样氯含量的流程框图。

A.3 仪器与设备

A.3.1 微库仑滴定仪:包括固体进样器,温度、流量控制器,电磁搅拌器,裂解炉,库仑放大器,积分仪和记录仪。

A.3.2滴定池:内有指示电极对和电解电极对。

A.3.2.1测量电极:一个厚为0.1 mm~0.2mm,面积为7mm×7mm的镀银铂片;

A.3.2.2参比电极:一根直径为0.5mm的铂丝,镀银后插入饱和乙酸银溶液中;

A.3.2.3电解阳极:同测量电极;

A.3.2.4电解阴极:直径为0.4mm的铂丝,浸入侧臂的电解液中。

A.3.3石英裂解管:入口端填装线状氧化铜。

A.3.4石英舟。

A.3.5 石英杯。

A.4 试剂与材料

A.4.1氧化铜:分析纯。

A.4.2 去离子水:经混合离子交换树脂处理的除盐水或二次蒸馏水。

A.4.3电解液:由700mL 冰乙酸(分析纯)与300mL 去离子水混合而成。

A.4.4反应气:氧气(纯度>99.99%);载气:氮气或氩气,(纯度>99.99%)。

A.4.5银电镀液:取分析纯氰化银4.0g 、氰化钾4.0g ,分析纯碳酸钾6.0g ,用去离子水溶解并在容量瓶中稀释至100mL ,过滤后备用(配时应注意安全)。

A.4.6优级纯六氯苯、2,4-二硝基氯代苯,用做标样。

A.4.7白油,用作稀释剂。

A.4.8有机氯标准溶液:用微量天平准确称取适量的六氯苯或2,4-二硝基氯代苯溶于白油中,配制成一系列氯含量为1mg/kg ~10000mg/kg 的标准溶液,按式(A.1)计算氯含量:

62

1110⨯+⨯=

m m C m C Cl ………………………………(A.1)

式中:

C Cl ――标准溶液氯含量,mg/kg ; m 1――六氯苯或2,4-二硝基氯代苯的质量,mg ;

C ――六氯苯或2,4-二硝基氯代苯中氯的含量,%。

m 2――白油稀释剂质量,mg ;

注:有机氯标准溶液也可购置于商品化标样。

A.4.9石英棉。

A.5 试验准备

A.5.1 滴定池:电解池洗净后,从主室加入电解液,从侧臂填加乙酸银至磨口下3mm ,加满电解液,小心将磨口已涂有硅脂并按A.5.3节处理过的参比电极插入,用橡皮筋固定。

用电解液冲洗侧臂,除去气泡和乙酸银。

A.5.2 镀电解阳极和测量电极:在2mA 电流下镀16h 或在4mA 电流下镀8h ;取出后在冰乙酸中泡30min ,再用去离子水冲洗干净;把镀好的银电极置于装有10%NaCl 水溶液的电镀池中,在10 mA 电流下电镀4min ,此时电极表面应出现一层紫色的氯化银镀层。

A.5.3 镀参比电极:将已处理好的电极放入氰化物的电镀液中,在2mA 电流下电镀45min 。

镀好的电极表面应有一层均匀的银白色镀层,如表面不完整应重新电镀。

A.5.4 氧化铜的填装:从石英管的入口装入线状氧化铜,前面用石英棉堵住。

A.5.5 检查裂解炉、库仑仪、积分仪、记录仪与电源及它们之间的连线。

A.5.6 打开冷却水和裂解炉电源开关,按照仪器说明书设定裂解炉温度。

在设定温度下,样品能充分挥发和燃烧,并将其中的氯化物转化为氯离子。

A.5.7接通载气、氧气气源,按照仪器说明书调节气体流量。

A.5.8用新鲜电解液冲洗池体、侧臂,特别是参比侧臂,排除侧臂气泡,调整池中液面高度在电极上5mm 左右。

A.5.9 打开搅拌器,调节搅拌速度,以产生轻微漩涡为宜。

A.5.10 打开库仑仪电源开关,将功能开关转至“平衡”档,调节偏压在270mV 以上,否则应用新鲜电解液冲洗滴定池及侧臂,直至偏压达到270mV 以上。

再将功能开关转到“工作”档,调节偏压至需要值(一般为250mV ~270mV ),调节增益为2400,使滴定池达到平衡。

A.5.11 接通记录仪和积分仪电源,调节记录仪范围电阻和积分范围电阻,二者之比为1:100。

A.5.12 待炉温、气流稳定后,连接滴定池与石英管,基线稳定后即可进样分析。

A.6 校准

每次分析试样前都要用与待测试样氯含量相近的标准溶液进行校正。

调节偏压、增益至得到满意的对称峰为止。

一般回收率应在80%以上,否则应重新调节操作条件。

A.6.1用微量天平称取2mg ~8mg (准确至0.002mg )标准溶液于石英杯内,然后放入石英舟内,由固体进样器直接进入裂解炉的气化段。

A.6.2 每个标准溶液应至少重复测定3次,并按式(A.2)计算回收率f :

100C m 100368.0Cl

B ⨯⨯⨯⨯⨯=

R A f ………………………………(A.2) 式中:

f ――标准溶液回收率,%;

0.368――氯的电化当量,ng/μC ;

A ――积分仪读数; 100――积分仪每个读数代表100mV ∙s ;

R ――积分范围电阻,Ω;

m B――标准溶液质量,mg ;

C Cl ――标准溶液氯含量,mg/kg 。

两次测定结果的算术平均值与理论值相差在10%以内,即可进行试样分析。

A.7 试验步骤

A.7.1根据试样氯含量称取适量样品,按A.6.1节方式进样,记录积分仪读数和积分范围电阻。

A.7.2 为保证测定结果的准确性,连续测定试样过程中应用标准溶液检查系统操作情况。

随时注意加电解液,每隔2h ~3h 从参比侧臂注入几滴电解液,使滴定池操作平稳。

A.7.3 关机:试验结束后,先切断仪器电源,然后断开石英管和滴定池;并用新鲜电解液冲洗池帽,电极和电解池。

A.7.4 切断气源,待炉温降至600℃以下时方可关闭冷却水。

A.8 计算

按式(A.3)计算试样中氯含量:

f

m R A Cl ⨯⨯⨯⨯=

100368.0………………………………(A.3) 式中:Cl ――试样氯含量,mg/kg ;

0.368――氯的电化当量,ng/μC ;

f ――标准溶液回收率,%;

A ――积分仪读数; 100――积分仪每个读数代表100mV ∙s ;

R ――积分范围电阻,Ω;

m ――样品质量,mg 。

A.9 精密度

氯含量为1mg/kg ~10mg/kg 时,两次平行测定结果之差不大于1mg/kg ;

氯含量在10mg/kg 以上时,两次平行测定结果之差不大于平均值的5%。