安全带设计指南

安全带设计指南00

安全带1、定义:具有织带、带扣、调节件以及将其固定在车内的附件,用于在车辆骤然减速或撞车时通过限制佩戴者身体的运动以减轻其伤害程度的总成,该总成一般称为安全带总成,它包括吸能或卷收织带的装置。

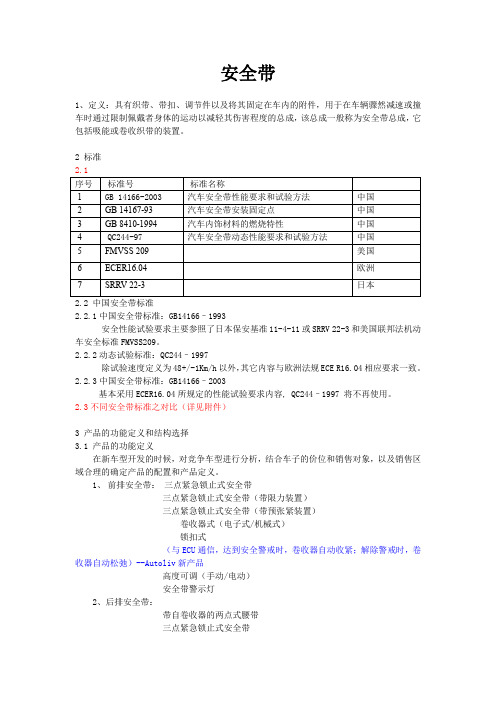

2 标准2.12.2.1中国安全带标准:GB14166–1993安全性能试验要求主要参照了日本保安基准11-4-11或SRRV 22-3和美国联邦法机动车安全标准FMVSS209。

2.2.2动态试验标准:QC244–1997除试验速度定义为48+/-1Km/h以外,其它内容与欧洲法规ECE R16.04相应要求一致。

2.2.3中国安全带标准:GB14166–2003基本采用ECER16.04所规定的性能试验要求内容, QC244–1997 将不再使用。

2.3不同安全带标准之对比(详见附件)3 产品的功能定义和结构选择3.1 产品的功能定义在新车型开发的时候,对竞争车型进行分析,结合车子的价位和销售对象,以及销售区域合理的确定产品的配置和产品定义。

1、前排安全带:三点紧急锁止式安全带三点紧急锁止式安全带(带限力装置)三点紧急锁止式安全带(带预张紧装置)卷收器式(电子式/机械式)锁扣式(与ECU通信,达到安全警戒时,卷收器自动收紧;解除警戒时,卷收器自动松弛)--Autoliv新产品高度可调(手动/电动)安全带警示灯2、后排安全带:带自卷收器的两点式腰带三点紧急锁止式安全带三点紧急锁止式安全带(带预张紧装置)3、中间安全带:两点式腰带带自卷收器的两点式腰带三点紧急锁止式安全带3.2产品结构选择尽量在现有的产品结构中选择需要的产品。

比如:卷收器、锁舌、锁扣、导向件、高度调节器、紧固件(螺栓、螺母、螺钉、调整滚子)。

其他紧固件用垫圈、螺钉等尽量采用汽标件。

Autoliv的产品详见附页,可以在其中进行选择合适的产品结构。

3.3安装固定点螺孔尺寸按照GB14167-93的要求:安装固定点螺孔尺寸为7/16″-20UNF2A或2B。

车型部总布置科布置指南(安全带法规)

编制日期:编者:版次:01 第页共页奇瑞汽车有限公司乘用车工程研究一院整车技术部总布置科法规指南编制:魏海英审核:批准:编制日期:编者:版次:01 第页共页1.简述此法规为相关部门或机构制订并确认的,是汽车设计必须遵守的准则,是汽车上市的前提条件,必须严格遵照执行。

此法规的校核方法参照安全带安装固定点布置(校核)指南。

2.法规的适用范围表一3. 安全带安装固定点的国标、欧标、美标对比3.1安全带安装固定点基本定义和位置法规对比表二3.2安全带安装固定点图片说明编制日期:编者:版次:01 第页共页A18安全带固定点。

三点式固定示例,见图一:图一S22中间导向件示例,见图二:图二安全带上部固定点说明:图示为A18车安全带三点式固定图。

中间连接各固定点为织带。

整体为卷收器,下部固定点安全带另一下部固定点说明:如图中蓝色零件为S22车B柱内板上增加一个安全带织带导向片(为了避免织带数据与B柱下护板干涉)中间导向件国标定义:是指能改变安全带织带的方向且满足安全固定点要求的零部件。

如安全带的卷收器、导向件,固定件或座椅部件。

编制日期:编者:版次:01 第页共页克莱斯勒前排安全带固定点,三点式固定示例,见图三:图三现代后排座椅中间安全带固定点,三点式固定示例见图四:图四编制日期:编者:版次:01 第页共页雪铁龙后排座椅中间安全带固定点,三点式固定示例见图四:图五现代前排安全带固定点,高度可调示例,见图六:图六3.3安全带安装固定点术语,符号法规对比3.3.1安全带安装固定点术语,符号的示意图说明:如图六所示,安全带上部固定点处有一滑轨,上部固定点高度可调。

编制日期: 编者:版次:01第 页 共 页安全带下部两个安装固定点图七安全带上部安装固定点图八3.3.2安全带安装固定点术语,符号法规对比表格L1L2α1 α2S>140450编制日期:编者:版次:01 第页共页表三3.4安全带安装固定点个数要求(了解内容)国标:按照三个固定点来考虑的,下部两个固定点,上部一个固定点。

安全带总成设计规范

内饰系统安全带总成设计规范编制校对审核版本R02日期目录1.规范适用范围 (2)2.法规要求 (2)3.安全带总成概述 (2)4.设计构想 (3)4.1设计原则 (3)4.2标识要求 (4)4.3设计参数 (4)5.安全带的布置 (4)5.1输入条件 (4)5.2下部固定点的布置(L1点,L2点)(图一) (5)5.3上部固定点的布置(图一) (6)5.4卷收器定位结构的形式 (8)5.5固定点螺纹孔尺寸 (8)6.其它要求 (8)1.规范适用范围适用于M1类车辆的安全带布置及校核。

2.法规要求GB11552 轿车内部凸出物GB8410 汽车内饰材料的燃烧特性GB14166 机动车成年乘员用安全带和约束系统GB14167 汽车安全带安装固定点QC244 汽车安全带动态性能要求和试验方法QC/T712 汽车安全带装置固定连接用焊接螺母3.安全带总成概述定义:具有织带、带扣、调节件以及将其固定在车内的附件,用于在车辆骤然减速或撞车是通过限制佩戴着身体的运动以减轻其伤害程度的总成,该总成一般称为安全带总成,它包括吸能或卷收织带的装置。

功能:为乘客舱乘员提供被动性安全保护,当车辆发生紧急制动或碰撞时,可以将乘员固定在座椅上,减轻因撞击造成的伤害。

分类:按固定方式不同,安全带可分为两点式、三点式、四点式等;按智能化程度可分为主动式安全带、被动式安全带;除了上述两种分类,还可以根据安全带高度是否可调,卷收器是否具有预紧、限力功能进行分类。

构成:以常用的三点式安全带为例,安全带总成的构成见下图4.设计构想4.1设计原则满足功能要求:安全带或约束系统的设计和制造应保证,当正确安装和由乘员正常使用时,其功能正常,并在交通事故中降低对身体的伤害程度。

满足性能要求:为满足产品的法规规定的锁止条件时的锁止要求,首先应该满足安全带卷收器的角度要求,一般安全带卷收器都是有一定的角度要求的,这个角度的误差(包括制造误差)是±3°,法规规定当车辆倾斜≤12°时,车辆不得锁止,>27°时车辆必须锁止。

SAE J383-2014 汽车安全带固定装置-设计建议

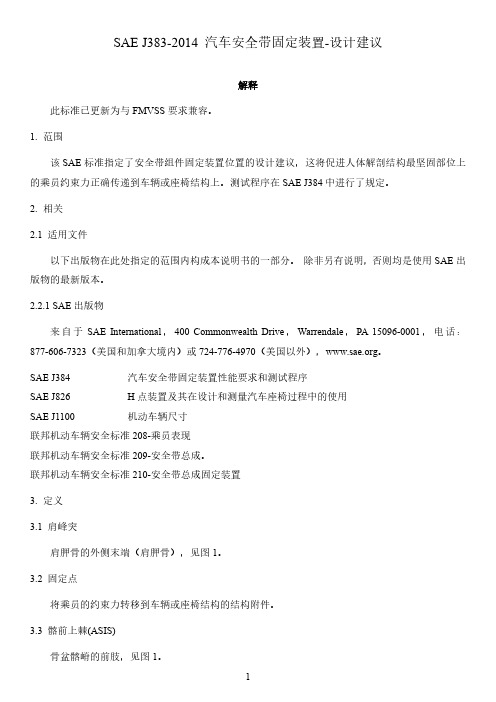

SAE J383-2014汽车安全带固定装置-设计建议解释此标准已更新为与FMVSS要求兼容。

1.范围该SAE标准指定了安全带组件固定装置位置的设计建议,这将促进人体解剖结构最坚固部位上的乘员约束力正确传递到车辆或座椅结构上。

测试程序在SAE J384中进行了规定。

2.相关2.1适用文件以下出版物在此处指定的范围内构成本说明书的一部分。

除非另有说明,否则均是使用SAE出版物的最新版本。

2.2.1SAE出版物来自于SAE International,400Commonwealth Drive,Warrendale,PA15096-0001,电话:877-606-7323(美国和加拿大境内)或724-776-4970(美国以外),。

SAE J384汽车安全带固定装置性能要求和测试程序SAE J826H点装置及其在设计和测量汽车座椅过程中的使用SAE J1100机动车辆尺寸联邦机动车辆安全标准208-乘员表现联邦机动车辆安全标准209-安全带总成。

联邦机动车辆安全标准210-安全带总成固定装置3.定义3.1肩峰突肩胛骨的外侧末端(肩胛骨),见图1。

3.2固定点将乘员的约束力转移到车辆或座椅结构的结构附件。

3.3髂前上棘(ASIS)骨盆髂嵴的前肢,见图1。

3.4附件硬件附件硬件是指任何或所有用于将安全带总成固定在机动车上的硬件。

3.5安全带角度基准点该点位于座椅基准点的前方64mm(2.5英寸),高出该点10mm(0.375英寸),FMVSS210也称为“X点”。

3.6安全带接触点(BCP)用于确定安全带固定件相对于SAE二维绘图或CAD模板的角度的点,是安全带及其硬件将其连接到固定件的最近的刚性接触点。

安全带接触点的位置必须能够承受可能由安全带组件的安全带施加的力,取决于安全带硬件的配置和安全带的走向方式,安全带可能不是实际的固定带。

3.7锁骨连接肩胛骨和胸骨的骨头,也被称为锁骨,见图1。

3.8指定的座椅位置(DSP)如FMVSS208中所述并进一步定义的座椅位置,其座椅表面宽度至少为330mm(13英寸)。

安全带校核

3. 安全带布置设计要求Biblioteka 3.1 安全带下有效固定点位置

3.1.1 M1类车辆的前排座椅

M1类车辆的α1(非带扣侧)应在30°-80°范围内,α2(带扣侧)应在45°-80 范围内。前排座椅所有可正常移动的位置,角度要求同上。在所有正常乘坐位 置,α1和α2中至少有一个是恒定值时(如固定点在座椅上),其值应为60±10° 。对于带有调节机构的可调座椅,当靠背角小于20°时,α1可以低于以上规定 的最小值(30°),但在任何正常使用位置均不得小于20°,参见图1、2。

图1 安全带下侧固定点(非带扣侧) 1.2 安全带下侧固定点(带扣侧,带扣固定于座椅上)

图2 安全带下侧固定点(带扣侧)

2.3 后排中间座椅安全带两固定点距离车辆纵向对称平面不得小于120mm且分列于 车辆纵向对称平面两侧,两者之间的距离不得小于350mm,如图3。

图3 后排中央座椅位置校核 1.4 前排安全带上有效固定点位置

安全带位置校核设计指南

一、 目的

为统一各车型安全带布置校核程序及输出结果,特制定本规范。

二、 适用范围

适用于乘用车研究院内各车型安全带位置的校核。

三、 规范内容

1. 规范引用标准

汽车安全带安装固定点报批稿

2. 相关定义

2.1 L1和L2点:同一安全带的两个下部有效固定点位置。

2.2

1和 2:分别为通过R点、L1点和R点、L2点,且垂直于车辆纵向中心

R-II长轴距安全带位置校核 1. R-II安全带固定点位置校核 1.1 安全带下侧固定点(非带扣侧)

汽车安全带设计指导书

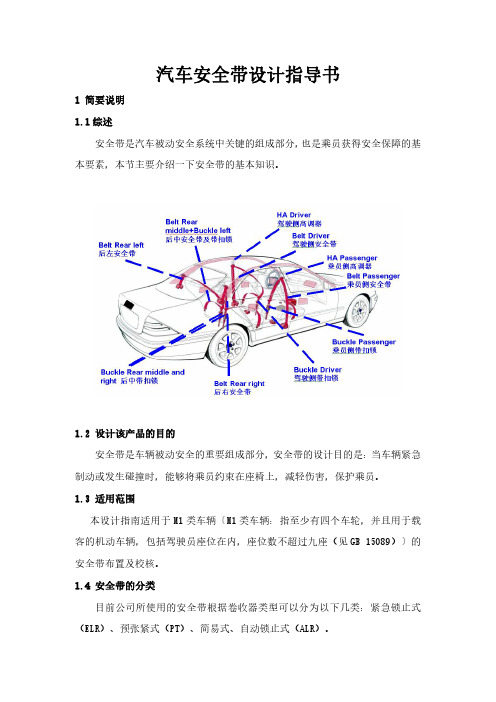

汽车安全带设计指导书1简要说明1.1综述安全带是汽车被动安全系统中关键的组成部分,也是乘员获得安全保障的基本要素,本节主要介绍一下安全带的基本知识。

1.2设计该产品的目的安全带是车辆被动安全的重要组成部分,安全带的设计目的是:当车辆紧急制动或发生碰撞时,能够将乘员约束在座椅上,减轻伤害,保护乘员。

1.3适用范围本设计指南适用于M1类车辆〔M1类车辆:指至少有四个车轮,并且用于载客的机动车辆,包括驾驶员座位在内,座位数不超过九座(见GB15089)〕的安全带布置及校核。

1.4安全带的分类目前公司所使用的安全带根据卷收器类型可以分为以下几类:紧急锁止式(ELR)、预张紧式(PT)、简易式、自动锁止式(ALR)。

1.4.1紧急锁止式紧急锁止式安全带只在紧急状态下将安全带锁止,约束乘客运动,保护乘客安全。

正常情况不妨碍乘客身体自由。

其工作原理详见本章第1.6节“安全带卷收器工作原理”。

1.4.2预张紧式在发生撞车事故时,在普通安全带约束之外的身体肌体末端仍然有可能触及汽车挡风玻璃等部位而使乘员受轻伤;预紧式安全带因此设计出来;利用撞车时的加速度击发气体发生器,产生的气体膨胀力使卷收器反向旋转而收紧织带,将乘客向后拉向座椅,从而更可靠地保护乘客的人身安全;为了避免回收力过大而造成对老弱和年幼者的意外伤害,故有的卷收器设计有限力器,用以吸收多余的可能造成伤害的能量,一般搭配安全气囊使用;1.4.2.1安全带预张紧装置原理当事故发生时,人向前,座椅往后,此时如果安全带过松.则后果很可能是:乘员从安全带下面滑出去,或者人已碰到了气囊,而此时安全带由于张紧余量过大而未能及时绷紧,即未能像希望的那样先期吃掉一部分冲力,而是将全部负担都交给了气囊。

这两种情况都有可能导致乘员严重受伤。

但问题是,正确安装的安全带,其松动余地来自何方?一是由于乘员的衣服本身有一定的厚度,另外在安全带装置中也多少隐藏了部分松动余地,这种余地无法消除,但真遇到事故时,还就应该尽量消除。

全身式安全带选配原则及穿戴方法(三篇)

全身式安全带选配原则及穿戴方法全身式安全带是工人所穿戴的用于坠落防护的个人防护产品。

其主要作用在于防止高处作业人员发生坠落,或发生坠落后将作业人员安全悬挂,保护其不受伤害,也不会从安全带中滑脱。

挂点的静态负荷应满足安全带上的每处挂点必须能够承受大于15KN的静态负载3分钟(GB6095-xx,EN361和E358)坠落防护系统中唯一允许的安全带形式是全身式安全带。

这应根据所进行的工作以及工作环境来进行选择:环境描述推荐常见配置脚手架、建筑施工单挂点式安全带、缓冲系绳或双叉缓冲系绳、坠落制动器屋顶检修、行车检修三挂点全身式安全带、双叉缓冲系带、水平生命线、人坠落制动器一般厂区高空作业单挂点安全带、个人坠落制动器电力行业配腰带的全身式安全带、定位系绳、吊带、缓冲系绳、坠落制动器、双叉缓冲系绳全身式安全带常见主要有三大类组成:1.单挂点安全带:最常见的安全带形式,可以在几乎任何防坠落场合使用。

后部D型环是安全带上被优先推荐使用的挂点!2.双挂点安全带:(又称三挂点安全带)最常见的安全带形式,可以在几乎任何防坠落场合使用,尤其适合上下攀爬时使用。

3.配腰带的安全带:(又称五挂点安全带)需要实现工作定位,又需要防坠落的场合。

全身式安全带穿戴方法:1.握住安全带的背部D型环,抖动安全带,使所有的编织带回到原位。

检查安全带各部分是否完好无破损。

阅读标签,确认尺寸是否合适。

2.如果胸带、腰带或腿带带扣没有打开,请解开编织带或解开带扣。

3.把肩带套到肩膀上,让D型环处于后背两肩中间的位置。

4.从两腿之间拉出腿带,一只手从后部拿着后面的腿带从裆下向前送给另一只手,接住并同前端扣口扣好。

用同样的方法扣好第二根腿带。

如果有腰带的话,请扣好腿带再扣腰带。

5.扣好胸带并将其固定在胸部中间位置,拉紧肩带,将多余的肩带穿过带夹来防止松脱。

6.当所有的织带和带扣都扣好后,收紧所有的带扣,让安全带尽量贴近身体,但又不会影响活动。

将多余的带子穿到带夹中防止松脱。

安全带设计指南

安全带设计指南安全带设计指南1.引言1.1 目的1.2 背景1.3 范围1.4 目标读者2.安全带的定义与分类2.1 安全带定义2.2 安全带分类①三点式安全带②四点式安全带③五点式安全带3.安全带设计要求3.1 强度要求3.2 耐久性要求3.3 固定结构要求3.4 调节装置要求3.5 触发机构要求4.安全带制造过程与材料选择4.1 材料选择①安全带面料选择②安全带扣具选择4.2 制造工艺流程①材料准备②缝制工艺③组装流程5.安全带的测试与验证5.1 强度测试①静态强度测试②动态强度测试5.2 耐久性测试5.3 调节装置测试5.4 触发机构测试6.安全带使用与注意事项6.1 安全带正确佩戴方法6.2 儿童安全带使用要点6.3 安全带的维护与保养附件:1.安全带设计图纸2.强度测试报告样本3.耐久性测试报告样本法律名词及注释:1.安全带——指用于汽车、飞机或其他交通工具上,以防止乘客在事故中撞击物体或受伤的安全装置。

2.三点式安全带——一种由肩部和腰部两个固定装置组成的安全带,可以固定乘客在座位上。

3.四点式安全带——一种由肩部和腰部两个固定装置以及额外的固定装置组成的安全带,可以更稳固地固定乘客在座位上。

4.五点式安全带——一种由肩部、腰部和腿部三个固定装置以及额外的固定装置组成的安全带,可以更有效地保护乘客的安全。

5.材料选择——根据安全带的实际使用环境和要求,选择合适的面料和扣具材料。

6.强度测试——对安全带进行静态和动态的负荷测试,以评估其承受力和有效性。

7.耐久性测试——对安全带进行长时间使用和重复应力加载测试,以评估其耐久性和长期可靠性。

8.调节装置测试——对安全带的长度调节装置进行测试,以确保其能够方便地适应不同乘客的身材。

9.触发机构测试——对安全带的触发机构进行测试,以保证在发生事故时能够及时有效地释放乘客。

本文所涉及的法律名词及注释仅供参考,具体解释应根据相应法律法规进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

奇瑞汽车有限公司商研院车身部设计指南编制:校对:审核:批准:商用车工程研究院1.概述1.1定义:安全带--具有织带、带扣、调节件以及将其固定在车内的附件,用于在车辆骤然减速或撞车时通过限制佩戴者身体的运动以减轻其伤害程度的总成,该总成一般称为安全带总成,它包括吸能或卷收织带的装置。

1.2简要说明轿车上使用的安全带,按固定方式分为两点式安全带和三点式安全带两种。

两点式安全带与车体或座椅构架仅有两个固定点,软带从腰的两侧挂到腹部,形似腰带,在碰撞事故中可以防止乘员身体前移或从车内甩出,优点是使用方便,容易解脱,缺点是乘员上体容易前倾,前座乘员头部会撞到仪表板或挡风玻璃上,所以这种安全带主要用在轿车后排中间座位上。

三点式安全带是弥补两点式安全带缺点的一种安全带,它在两点式安全带的基础上增加了肩带,在靠近肩部的车体上有一个固定点,可同时防止乘员躯体前移和防止上半身前倾,增强了乘员的安全性,是目前使用最普遍的一种安全带。

1.3安全带的基本结构和功能 1.3.1安全带的基本结构:轿车安全带一般由织带、安装固定件和卷收器等部件组成,具体结构见下图(三点紧急锁止式):①安全带固定螺栓 ②织带 ③锁舌 ④导向环 ⑤卷收器固定螺栓 ⑥卷收器 ⑦预张紧器 ⑧锁扣 ⑨高调器 ⑩导向片 1.3.2安全带的组成部分:1.3.2.1织带:织带是构成安全带的主体,多用尼龙、聚脂、维尼纶等合成纤维原丝纺编织成宽约50毫米,厚约1.5毫米的带子。

织带应保证作用在佩带者身体上的压力沿其全部宽度尽可能均匀分布,而且在负荷下不发生扭曲。

织带的主要性能指标有抗拉强度、伸长率、能量吸收性、宽度、厚度、耐磨性、耐高温性、耐低温性、抗水性、耐磨色劳度、耐水色劳度、耐光色劳度、横向刚度、纵向刚度、燃烧性、气味性等。

①② ③④⑤⑧⑨⑦⑥⑩织带的抗拉强度(GB14166-1993):织带的宽度(GB14166-1993):在拉伸载荷为9810N的拉力时,织带宽度不小于46mm。

织带伸长率(GB14166-1993):在拉伸载荷达到196N状态下,在式样中间部位向两端各100mm处标明初始点,测定拉伸载荷为11100N时两端点之间的距离。

伸长率不得大于下表要求:织带的其他性能要求详见相关标准。

1.3.2.2安装固定件:安装固定件是与车体或座椅构件相连接的耳片、插件和螺栓等,它们的安装位置和牢固性,直接影响到安全带的保护效果和乘员的舒适感。

特别注意的是,与织带直接接触的金属件应当经过适当的工艺处理消除锐边,可在锐边喷涂塑料,也可增加金属或塑料制的保护垫。

1.3.2.3卷收器:织带卷收机构一般由卷带筒和卷簧组件组成。

卷带筒是用于收卷和储存织带的零件。

它可以由金属冲压件组合而成,也可用铝合金压铸件。

还有仅用于收卷作用的注塑件卷带筒。

为了使卷带筒在卷绕织带时均衡,其中心缠绕织带的部分截面最好设计成螺旋曲线,其截面螺旋曲线的螺距应等于或略大于缠绕织带的厚度。

卷簧组件的主要零件是卷簧,目前卷簧多为弹簧钢制成的螺旋式平卷簧,其作用是平稳地将拉出的织带卷回卷带筒。

卷收力大小取决于卷簧转矩的大小。

①敏感机构:卷收器敏感机构分为织带拉出加速度敏感型、车辆加速度敏感型和复合敏感型。

织带敏感型结构:它用织带轴上装配的惯性板感应织带的拉出加速度。

当织带正常拉出和卷入时,惯性板和中心轴等是同步运动的,当织带拉出加速度达到一定值后,惯性板相对感应织带加速度用的棘爪有一滞后量,使棘爪被推动而与棘轮相啮合,以达到锁止的目的。

车体敏感型结构:它使用钢球来感应车辆加速度和车体倾斜角度。

当车辆加速度或车体倾斜角度达到一定值时,钢球滚动以推动棘爪与棘轮相啮合,从而达到锁止的目的。

复合敏感型机构:复合敏感型机构是将上述两种敏感机构组合成一体的机构,可起双重保护作用,是目前普遍使用的结构。

②锁止机构:包括收卷机构锁止式、织带锁止式和预张紧机构。

收卷机构锁止式:无论是通过车感和带感锁止,还是直接锁止卷轴或通过棘爪、棘轮来锁止卷带筒,都称为收卷机构锁止式。

织带锁止式:是一种在卷收器上对织带进行架夹紧锁止的卷收器。

可以减小卷收器在紧急锁止时织带的拉出长度,一般用于装有安全气囊的前排座椅。

当敏感机构作用时,首先锁止卷轴,织带继续拉出时,只能向拉出方向拉动卷带筒,而不能使卷带筒旋转,此时浮动的卷带筒推动织带锁止机构夹紧织带,减少织带在卷带筒里拉出的长度。

预张紧机构:预张紧机构一般由敏感机构和回拉机构组成。

由于其制造成本高,一般仅用于装有安全气囊的前排座椅。

敏感机构是触发回拉机构工作的一种装置,分机械式和电子式两种。

回拉机构常用爆燃发生器产生高压气体作为回拉动力,实现织带的预张紧。

一般预张紧织带长度为80~150mm。

1.3.2.4导向件导向件是用来改变织带方向的零件,便于安全带卷收器的布置,使安全带能紧贴乘员身体,有效地约束乘员身体运动,提高乘员佩带安全带的舒适性。

但由于织带在通过导向件时弯曲变形并产生滑动阻力,要求导向件表面光滑、摩擦系数小、圆弧面曲率适中、减小织带在滑动时的变形和阻力。

导向件的织带滑动表面通常有光滑的镀铬表面、包涂尼龙层表面、镶嵌式光滑金属环表面及包塑成型表面等。

由于镶嵌金属环和包塑成型的导向件与织带接触的圆弧面大,因此织带拉出和回卷时阻力小。

但在制造包塑成型的表面时,应使合模棱角处平滑,有时合模分型面处设计成凹陷状,以减小织带拉动时的阻力,避免拉毛织带。

1.3.2.5锁扣:锁扣是既能把乘员约束在安全带内,又能快速释放的连接装置。

①锁扣的分类及特点按按钮位置可分为两种:一是侧按式,二是顶按式。

侧按式结构简单,但因按钮在锁体的外测,易于接触异物而造成误开锁,一般开启力较大。

顶按式结构复杂,但强度较高,其开启性能稳定,而且在锁体内易于安装安全开关或警告灯开关,强制驾驶员使用安全带,若驾驶员不使用安全带,则车辆无法启动或警告灯告警。

按连接方式可分为两种:刚性连接式和柔性连接式。

柔性连接式又分为钢丝杆连接式和柔性织带连接式。

织带型锁扣钢丝型锁扣刚性型锁扣刚性型锁扣:一般用于前座椅带扣。

有时为了保护座椅,在与座椅面料接触处贴上保护塑料垫,或在刚性支架外面包塑料管或热塑管。

钢丝型锁扣:钢丝外套塑料管或热塑管,一般用于后座连接较短的锁扣。

织带型锁扣:一般用于后座的锁扣,当连接部分搁在座垫上不使用时,也便于将锁头移至合适的地方。

由于带扣锁系统在动态碰撞时,受力非常大,因此当柔性织带于任何金属体连接时,要避免与金属锐边接触,可在锐边喷涂塑料,也可增加金属或塑料制的保护垫。

②锁舌分类及特点锁舌可分为两类:平板型锁舌和折湾型锁舌。

平板型锁舌在闭锁时锁扣受力情况较好,在受力时不产生侧向力矩,且制造简单。

折湾型锁舌在闭锁时按钮处空间增大,因此在快速解脱时操作方便。

③锁扣系统设计要点锁扣的设计应能排除任何不正确使用的可能性,例如后排中主座与边坐安全带锁舌应能防止误插,同时要特别保证锁扣不能处于部分啮合的位置,因此在带扣闭锁或打开的过程中感觉必须明确。

锁扣与佩带者身体接触的区域其接触面积应不小于20cm2,宽度不小于46mm,以保证发生事故时不伤害乘客。

在锁头按钮设计时,对于包围式锁扣按钮,其外露表面面积不小于 4.5 cm2,宽度不小于15mm;对于非包围式锁扣按钮,其外露面积不小于2.5 cm2,宽度不小于10mm。

按钮的表面应为红色,以示醒目警示。

④带锁扣材料:带扣体、锁止部件、锁舌等受力部件一般都采用高强度钢板,不能使用脆性材料,热处理后的金相组织是强度高、韧性大的金相组织;外罩及按钮多采用热塑性树脂,如ABS塑料、聚丙烯等;内部功能部件多用聚甲醛等。

1.3.3安全带先进技术(仅供参考)1.3.3.1折叠式安全带在碰撞事故中,佩带普通三点式安全带的乘员其下躯体移动量小,肩部和头部的移动量大。

为获得腰部和头部恰当的移动关系,产生了腰带部分折叠缝合一段的安全带。

织带折叠部分断开力控制在2940~4900N之间,长度一般为50mm,拉开长度为100mm。

1.3.3.2预紧式带扣:预紧式带扣目前主要有两种:一种是机械预张紧式:利用预压过的弹性元件来张紧;另外一种是气体发生器式:利用火药爆炸产生的高压气体推动活塞来预紧。

两种方式都是通过将带扣锁快速下拉,达到减小乘员向前移动的目的。

如下图所示:1.3.3.3充气织带因车辆碰撞而获得触发信号后,使中空的织带在瞬间充满压缩气体,由此降低织带对人体压力的峰值,减少对乘员的伤害程度。

1.3.3.4织带卷轴限力杆当车辆发生碰撞时,织带对人体产生很大压力。

为限制这一压力,将织带作用在卷收器上的拉力转换成卷带筒内部的转矩,即在达到一定值时,限力杆发生扭转变形。

常见力矩为50~100N•m。

1.3.3.5高度调节器高度调节器是一种用于调节安全带上固定点高度的调节装置,有手动和电动之分。

高度调节器可使佩带者获得较舒适的肩带佩带位置。

1.3.3.6自动佩带安全带其固定方式一般是,一个下端点固定在座椅上或者地板上,上端点和另一个下端点固定在车门上的三点式安全带。

只要车门一关上,安全带就自动处于约束乘员的位置。

1.3.3.7双卷簧卷收器双卷簧卷收器可减少安全带的卷收力。

它装有两个转矩不同的卷簧,乘员在佩带安全带后,只有小转矩卷簧工作,其他情况下,大小卷簧一起工作。

2.标准安全带标准3.1 产品的配置定义①依据有关规定,针对不同车型和座椅在整车中的位置,选择相应的安全带。

②在新车型开发的时候,对竞争车型进行分析,结合车子的价位和销售对象,以及销售区域合理的确定产品的配置和产品定义。

3.2安全带的结构选择尽量在现有的产品结构中选择需要的产品。

比如:卷收器、锁舌、锁扣、导向件、高度调节器、紧固件(螺栓、螺母、螺钉、调整滚子)。

其他紧固件用垫圈、螺钉等尽量采用标准件。

特别注意的是,同一个零件布置不同的供应商时一定要保证产品的互换性。

3.3安装固定点螺孔尺寸按照GB14167-93的要求:安装固定点螺孔尺寸为7/16″-20UNF2A或2B。

一般情况:螺栓 7/16″-20UNF2A 8.8级螺母 7/16″-20UNF2B 8级要求螺栓和螺母的头部能用17方的套筒或扳手紧固。

注:按美国ANSI B1.1-1982《统一螺纹》标准规定,该尺寸表示螺纹规格为7/16英寸,细牙,每英寸内20牙,2A或2B级精度。

4.开发周期设计周期:1~3个月手工样件:15天工装样件:3个月与安全气囊的匹配试验:3~5个月5.产品成本一套普通安全带(5个安全带总成)350元左右两根限力式安全带总成约200元左右两根预张紧安全带总成大约450元左右6.加工工艺主要是产品组装。

关键件(卷收器、插锁)采用进口件。

连接件、导向件、固定片等金属件采用冲压成型。

特别注意的是,与织带直接接触的金属件应当经过适当的工艺处理消除锐边,可采用精冲工艺,也可在锐边喷涂塑料以及增加金属或塑料制的保护垫等。