高炉封炉与开炉

菜钢3#1080m3高炉长期焖炉开炉生产实践

炉 内体积/ m 料线 , 批数 焦批/ m t矿批/ t烧结矿/ t球团/ t蛇纹石/ t白云石/ t理论铁量/ t/tt) t焦 : (・ t 16 7 24 2

19 1

正常料

13 -

1 3

5 5

5

1 2

65 .

48 .

07 . 1 . 2

69 .

硅 鲁 南 球 ( 加 鲁 南 球 ) 至 7 1 休 风 , 正 常 料 全 , :0 上 1.批 。休 风 时料线 1 5m, 45 . 休风后 炉 顶点火 , 线 7 料 1 内下降约 0 1后压水 渣约 2 , 线 1 d .1, 51 1 料 t .m。 8

莱 钢 股份 炼 铁 厂 31 8 。 炉于 20 年 7 00I 高 n 08 月 大 修后 投产 , 际炉容 89m , 实 8 。高炉 投产 以来 一直保 持 较 好 的生 产水 平 。 由于高 炉不 断 强 化冶 炼 , 3高 炉 铁 口窜煤 气 日益 加重 , 成铁 口门型 冷却 壁联 管 造

造 。本次 年修 高 炉采 取 了满炉 料焖 炉 方式 , 因焖炉 时 间长 , 在莱 钢 还 属 首次 。为 做 好 开 炉工 作 , 真 认

做 了各 项 准 备 , 加 强过 程 控 制 及 生 产组 织 , 并 高炉 开炉 后 炉 况恢 复相 对 顺 利 , 风 后 2d 况 基本 恢 复 炉

1 9 温 度分别 为 1 8 、 0 、 5 7 1 1 . %, 6 5 1 4 1 1 、 7℃。 4 5 5 22 焖 炉料组 成 .

复 正常 , 达到正 常生产水 平 。

料段 空 焦

净焦

焖 炉料 由净 焦 、 空焦 和轻 负荷料组 成 , 见表 1 。

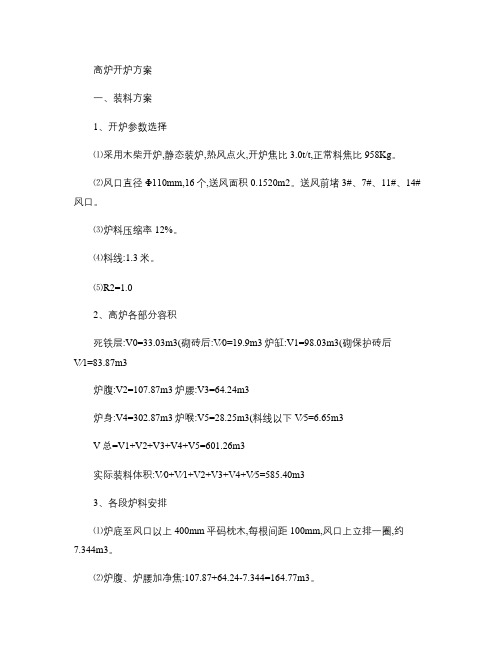

1080M3高炉开炉方案及注意事项(精)

高炉开炉方案一、装料方案1、开炉参数选择⑴采用木柴开炉,静态装炉,热风点火,开炉焦比3.0t/t,正常料焦比958Kg。

⑵风口直径Φ110mm,16个,送风面积0.1520m2。

送风前堵3#、7#、11#、14#风口。

⑶炉料压缩率12%。

⑷料线:1.3米。

⑸R2=1.02、高炉各部分容积死铁层:V0=33.03m3(砌砖后:V∕0=19.9m3炉缸:V1=98.03m3(砌保护砖后V∕1=83.87m3炉腹:V2=107.87m3炉腰:V3=64.24m3炉身:V4=302.87m3炉喉:V5=28.25m3(料线以下V∕5=6.65m3V总=V1+V2+V3+V4+V5=601.26m3实际装料体积:V∕0+V∕1+V2+V3+V4+V∕5=585.40m33、各段炉料安排⑴炉底至风口以上400mm平码枕木,每根间距100mm,风口上立排一圈,约7.344m3。

⑵炉腹、炉腰加净焦:107.87+64.24-7.344=164.77m3。

⑶炉身1/5加空焦:302.87*1/5=60.57m3。

⑷炉身中上部加轻负荷料和空焦:体积约302.87*4/5+6.65=248.95m3。

二、点火送风方案1.点火前准备工作:(点火前1小时主控室集中汇报开炉总指挥⑴各验收小组确认试车无问题,不影响开炉,具备送风条件。

(郭伟⑵送风前堵4个风口。

(当班炉前班长⑶检查全部送风系统是否严密。

(王贵申⑷送风前6小时通知风机启动。

(翟志红⑸送风前2小时通知引风到排风阀。

(当班工长⑹送风前6小时热风按送风风温800℃烧炉。

(赵卫斌⑺确认送风系统、煤气系统各阀门处于正确状态。

(当班工长、热风组长⑻检查各人孔盖是否封严。

(当班副工长⑼检查氮气、蒸汽、压缩空气是否正常,送风前气密箱开氮气冷却。

(当班工长⑽检查冷却水系统是否正常,高压水按正常生产水平控制,常压水量为正常水量的50%。

(王贵申⑾确认测料面人员撤出,炉顶不准有人。

(贾永怀⑿检查炉前必备物资,工具是否齐全,并做好出铁准备工作。

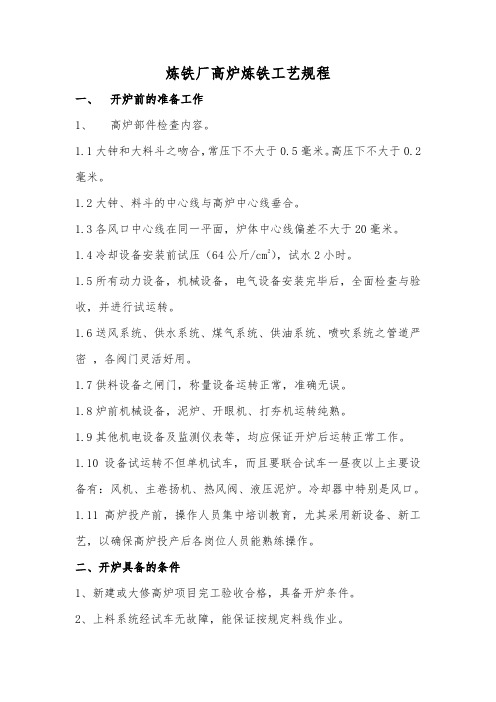

炼铁厂高炉炼铁工艺规程

炼铁厂高炉炼铁工艺规程一、开炉前的准备工作1、高炉部件检查内容。

1.1大钟和大料斗之吻合,常压下不大于0.5毫米。

高压下不大于0.2毫米。

1.2大钟、料斗的中心线与高炉中心线垂合。

1.3各风口中心线在同一平面,炉体中心线偏差不大于20毫米。

1.4冷却设备安装前试压(64公斤/cm2),试水2小时。

1.5所有动力设备,机械设备,电气设备安装完毕后,全面检查与验收,并进行试运转。

1.6送风系统、供水系统、煤气系统、供油系统、喷吹系统之管道严密,各阀门灵活好用。

1.7供料设备之闸门,称量设备运转正常,准确无误。

1.8炉前机械设备,泥炉、开眼机、打夯机运转纯熟。

1.9其他机电设备及监测仪表等,均应保证开炉后运转正常工作。

1.10设备试运转不但单机试车,而且要联合试车一昼夜以上主要设备有:风机、主卷扬机、热风阀、液压泥炉。

冷却器中特别是风口。

1.11高炉投产前,操作人员集中培训教育,尤其采用新设备、新工艺,以确保高炉投产后各岗位人员能熟练操作。

二、开炉具备的条件1、新建或大修高炉项目完工验收合格,具备开炉条件。

2、上料系统经试车无故障,能保证按规定料线作业。

3、液压传动系统经试车运行正常。

4、炉顶设备开关灵活并严密。

5、送风系统、供水系统、煤气系统经试车运行正常无泄漏。

6、炉体冷却设备经试水、试压合格无泄漏,发现不合格立即更换。

7、炉前泥炮、开口机、堵眼机等设备试车合格并能满足生产要求。

8、冲渣系统运转正常。

9各监测仪表安装齐备,经验收合格并能满足生产要求。

10、各岗位照明齐全,安全设施齐备。

三、开炉前准备工作1、按配料要求准备好开炉用原燃料。

2、准备好风口套、渣口套、吹管、炮嘴、钻头和钻杆、堵渣机头等,主要易损备件。

3、准备好炉前打水胶管、氧气管和氧气。

炉前放渣工具和炉前出铁工具。

4、准备好高炉生产日报表和各种原始记录纸。

四、烘炉用固体燃料(煤、木柴)1、方法:在高炉外砌燃烧炉,利用高炉铁口、渣口作燃烧烟气入口,调节烧料量及炉顶放散阀开度来控制烘炉温度。

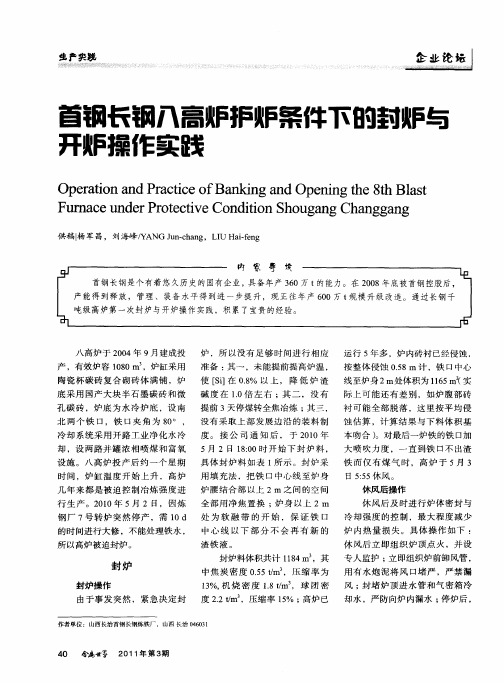

首钢长钢八高炉护炉条件下的封炉与开炉操作实践

4 0

会__荸 2 1 年 第 3 磊彗 0 1 期

L 兰 竺 .

表 1 八高炉封炉料清单

项l I 净焦

封炉 料 净焦

生产雾践

曰批 / t

焦{ t 比/

{ 数 比

球 『 比 垌

负荷

总 / t

6 6 3

— —

3 75 l O

覆 盖焦 J

风 口以上 冷却 设 备水 量 、水 压减

查 风 口严 密 性 。判 断 是 否 向 炉 内 检 查 一 次 炉 顶 情 况 ,根 据 火 焰 大 小 判 断是 否有 进 风 ,并 及 时 处 理 ;

月 7日冷却 系 统开 始 送 水 ,进 行

U ,风 量 加 至 1 0 / ,风 温 增 3 m 2

却 ,设 两路 并 罐浓 相 喷煤 和富 氧 5月 2日 1 : 8 0时 开 始 下封 炉 料 . 0 时 间 ,炉 缸 温度 开始 上 升 ,高 炉 用 填 充法 ,把铁 口中心线 至 炉身 几年 来都 是 被迫 控制 冶炼 强度 进 炉腰 结合部 以上 2m 之 间 的空间

炉 行 生 产。2 1 年 5月 2日,因炼 全部 用净 焦 置换 ; 身 以上 2m 00 钢 厂 7 转 炉突 然停 产 ,需 1 处 为 软 融 带 的 开 始 ,保 证 铁 口 号 0d

北 两个 铁 口,铁 口夹 角 为 8 。 , 0

衬 可能 全部 脱落 ,这里 按平 均侵

没 有采 取上 部发 展边 沿 的装料 制 蚀估 算 ,计 算 结果 与下 料体 积基

大 喷吹 力度 ,一 直到铁 口不 出渣

日 55 休 风 。 :5

0 0年 本 吻合 ) 冷却 系统 采用 开路 工 业净 化水 冷 度。 接 公 司 通 知 后 , 于 2 1 。对最后一炉铁 的铁 口加

炼铁厂2#高炉长期封炉快速恢复生产实践

6 提前 1天停煤 , 确保煤 粉罐 ( ) ) 并 仓 内煤 粉喷

吹 干净 。

Байду номын сангаас

有风 口, 高炉基本达到正 常生产 水平 , 恢复 时间不到

4 7小 时 。

5 4

3 停炉操 作过 程

南钢 科技 与管理

小 直 至关 死 。

20 0 9年第 4期

为了确保休 风停 炉炉 温水平 、 炉渣 二元 碱度 由 正常生产的 [ i 0 5 % ~0 6 % , : .8达到 s]= .0 . 0 R =1 1 停炉时的要求 , [ i 即 s]=1 0 ~1 2 , . .% . % R =1 0~

20 09年第 4期

南 钢科技 与 管理

5 3

炼 铁厂 2 高 炉长 期封 炉 快速 恢复 生 产实 践 #

陈克 祥

( 铁厂 ) 炼

摘 要 : 炼铁厂 2 高炉20 年 1 # 08 0月3 日至 1 月8日 1 2 封炉 3 9天, -, 由5 ̄ 炉前准备到位, t 封炉料结构选择合

4 复 风前 的准 备

1 热风炉于 1 ) 2月 5日早 80 :0开始烘 4 、 5炉烟 道, 1 至 2月 8日三 座热 风炉 全部 烘好 , 并将 拱顶 温 度烧 到 9 0℃以上 , 0 具备送风条件 。 2 上料 系统 、 ) 炉前设备 等连续 试车合格 , 具备送 风条件 。 31 )2月 7 日下午组 织人 员进 入 炉 内扒净 覆 盖

剂。

10 , .5 休风前分两 步减轻 焦炭 负荷过 渡 , 加 月 3 于 0

日1 时停喷煤 , 1 逐步校 准负荷 由 2 9降至 2 6 考虑 . ., 到补喷煤焦焦批增加 , 料制上焦 外环增加 2圈 , 以保 证炉况顺 行。1 0月 3 1日3 0 :0开始 装封炉 料 , 总焦

韶钢750m 3高炉封炉后开炉快速高产实践

关键词 : 高炉 ; 封炉后开炉 ; 快速高产技 术

中 图分 类 号 : F53 2 T 4 . 文献 标 识 码 :B

Ra i l ta ni g a hi h r d to a e i he p d y a t i n g p o uc i n r t n t

4 上料 系 统 在装 料 前 按 工艺 操 作 规程 联 合 试 ) 车 , 保上料 程序正 常 , 确 工作正 常.

5 高炉要对 放风 阀 、 气 系统各 阀及 各 种信 号 ) 煤 系统进行 试验 , 并对各 仪表进行检查 校对 , 确保 准确

元误 .

1高 炉热 风炉 系统要 在开 炉 前试 压 试 车正 常 , ) 提前烘 、 烧炉 , 备 正常送风生 产条件 . 具 2 确 保炉前 出铁 场设 备运 行 正 常 , 前 出铁 系 ) 炉 统 已烘 干 , 具备 出铁条 件 , 制作 临时沟 , 临时 干渣坑 , 做 好并具 备放 干渣条件 .

高炉开炉方案

1#高炉开炉方案一、开炉方法采用带风装料,全焦炭填充炉缸,钒钛烧结矿+普球+会块开炉。

炉料填充原则:炉缸加上炉腹2/3填充净焦,炉腹1/3、炉腰、炉身下部填充空焦,最上面装入正常料。

当净焦和空焦装完后,开始通过混风阀向高炉送风,热风炉冷、热风阀全部关闭,当料线见影、上料设备运转正常后,转用热风阀向高炉送风,然后根据当时的高炉状况,逐步装料到规定料线。

二、开炉前的准备工作1、高炉所有检修项目结束,烘炉完毕;2、喷吹口装好,送风前开少量风(压力2.5-3kg/cm2),高、低渣口用镂耙堵上,外面固定保证不退出;3、1#、14#风口和铁口烧通。

开炉用8个风口送风,堵5#~10#风口,保证只能捅开不能吹开;4、炉前做好临时撇渣器;5、干渣场清理完毕,保证干渣场无积水,做好放干渣的准备;6、开铁口机角度调至0度;7、热风炉提前8小时烧好两座热风炉,保证送风时风温≥900℃;8、校正溜槽角度;9、上料系统联动试车8小时以上;10、铁水罐按要求配好,尽量用旧罐。

三、开炉原燃料结构1、焦炭: 30%德马焦+20%攀钢焦+50%圣达焦;2、烧结矿70%+普球15%+会块15%;四、开炉配料计算一、开炉参数的确定1、开炉总焦比(干)3.2t/t,正常料焦比(干)1.2t/t2、生铁成分:3、炉渣二元碱度R:1.05~1.14、各段炉容填充容积5、炉料压缩率6、各种料的堆比重(t/m3)7、原燃料化学分析8、焦炭水分:7%㈡配料计算(另出)五、开炉装料1、炉料填充原则:开炉料由净焦、空焦、正常料组成。

各种料的填充原则:炉缸加上炉腹2/3填充净焦、炉腹1/3以上填充空焦、正常料。

装料表如下:注:①、以上焦炭均为干焦,装料时根据当时焦炭的水份折算成湿焦。

②、每批料加萤石100kg,共56×100=5.6吨。

2 装料前准备工作确认装料准备工作和设备状态确认表3.装料操作(1)烘炉温度降至≤400℃,条件具备即开始装料。

3#炉停炉检修及开炉工作总结

3#炉停炉检修及开炉工作总结根据公司总体检修计划,3#高炉于2月14日3:10分停炉检修,这次检修是3#高炉自投产以来规模最大的一次检修,在检修中炼铁厂坚持“安全第一、质量优先”的指导思想,严把安全关、质量关,通过认真组织,精心安排,经过半个多月的辛勤付出,高质量的完成了所有检修项目,按计划于3月3日16:58分顺利点火开炉。

开炉后设备运行完好,没有因为设备故障而导致慢风、休风等,为顺利开炉快速达产创造了良好的条件。

现将有关情况总结于下:一、设备的检修改造方面这次检修是3#高炉自投产以来规模最大的一次检修。

检修前我们召集各班组长以上人员专门召开了检修会议,会上就大检修中检修物资、检修进度、检修安全措施、检修技术措施、检修技术标准以及检修工作的重点及难点,有针对性的提出了切实可行的解决方案,为检修工作安全顺利的完成奠定了基础。

为了保证检修工作按质、按量、按时完成,要求班组对各项检修任务进行了具体分工,做到了责任到人、任务落实、层层把关、各尽其责。

充分调动每个检修人员的积极性和创造性,为全面完成检修目标、推动和促进检修及技改任务的顺利完成做好准备。

本次3#炉停炉检修大小项目达30多项,其中高炉此次检修重点项目包括:热风炉喷涂灌浆,高炉煤气管道喷涂,炉体压浆,冷却设备酸洗,循环水置换清理等,检修涵盖了需外协施工的五大项目:热风炉喷涂;高炉煤气上升管、下降管喷涂;炉体压浆;透平机更换煤气出口膨胀节;渣沟加固和钢槽更换,为保证施工质量,我们安排工长和工作较为负责的部分班长进行监护,做到从项目开工到结束的全过程控制。

从施工开始到质量验收,从施工管理到质量管理都“凡事有人管理、凡事有人监督”对施工中出现的问题及时指正和汇报,及时解决,使本次检修的外协项目全部按时完成并达到施工要求。

通过本次检修重点取得以下效益:1、通过炉顶煤气管道喷涂,增加了高炉承压能力,使3#高炉具备了提高顶压的条件,可上提5kpa压力,节约焦比0.2%。

炼铁高炉开炉的步骤

炼铁高炉开炉的步骤标题:炼铁高炉开炉的详尽步骤炼铁高炉是钢铁工业中的重要设备,它的运行效率直接影响着整个钢铁生产过程。

而炼铁高炉的开炉过程则是一项复杂且精细的工作,涉及到多个环节和步骤。

本文将详细阐述炼铁高炉开炉的全过程。

一、准备工作在开始炼铁高炉的开炉工作之前,首先要做好充足的准备工作。

包括检查设备是否完好,燃料和原材料是否充足,以及人员是否到位等。

此外,还需要对设备进行清洁和消毒,以保证生产环境的卫生和安全。

二、点火预热在所有准备工作就绪后,接下来就是点火预热。

首先,需要点燃煤气或燃油,然后通过管道将其引入高炉内部。

随着火焰的燃烧,高炉内的温度逐渐升高,达到预设值后,即可进入下一阶段。

三、送风升温当高炉内的温度达到一定程度后,就可以开始送风升温了。

这个过程主要是通过向高炉内送入高温高压的空气,使其与炉内的燃料发生化学反应,进一步提高炉内的温度。

同时,送风还能使炉内的氧气与燃料充分混合,促进燃烧的进行。

四、加料熔化在高炉内的温度达到足够高的程度后,就可以开始加入原料了。

这些原料主要包括铁矿石、石灰石、焦炭等。

在高温的作用下,这些原料会逐渐熔化,并发生一系列复杂的化学反应,生成铁水。

五、调整操作参数在加料熔化的过程中,需要不断调整操作参数,以保证生产的顺利进行。

这包括调整送风量、调节炉温、控制物料添加速度等。

这些参数的调整都需要根据实际情况灵活进行,以保证生产效率和产品质量。

六、出铁在原料完全熔化并生成铁水后,就可以进行出铁了。

这个过程主要是通过打开高炉底部的出铁口,让铁水流出来。

出铁时需要注意控制流速和流量,以防止铁水溅出或溢出。

七、关闭高炉出铁完毕后,就可以关闭高炉了。

关闭高炉的过程包括停止送风、关闭出铁口、冷却高炉等。

这些步骤都需要按照一定的顺序进行,以确保高炉的安全。

总的来说,炼铁高炉的开炉过程是一个系统而复杂的过程,需要严格按照规定的步骤进行。

只有这样,才能保证生产的顺利进行,提高生产效率,保证产品质量。

炉前考试题

炉前工试卷(一)一、判断题(正确的请在括号内打“√”,错误的打“×”,每题1分,共20分)1.渣铁罐检查的内容主要是:对位是否正确及其容量大小。

答:(×)2.高炉生产所获得的冶炼产品是生铁,副产品只有炉渣。

答:(×)3.上下渣比是指一次铁的上渣量和下渣量之比。

答:(√)4.上下渣比是衡量上渣放得好坏的标志。

答:(√)5.正点出铁指的是按时打开铁口。

答:(×)6.渣沟中设置沉铁坑主要目的是回收渣中带的铁。

答:(×)7.铁和钢都是铁碳合金,一般碳含量大于2.0%的叫铁,碳含量0.2~2.0%的叫钢。

答:(√)8.当渣口打开后,渣口喷火花和煤气时,表明无渣可放,可以停止放渣作业。

答:(×)9.放渣过程中发现渣中带铁较多时应勤堵、勤放,防止烧坏小套。

答:(√)10.在实际生产中常用碱度(即碱性氧化物的含量与酸性氧化物的含量之比)来表示炉渣性能。

答:(√)11.发现渣口泥套破损,只要及时修补或制作后即可放渣。

答:(×)12.出铁过程中见下渣后,待铁水面上积存了一定的下渣之后,才可把撇渣器砂坝推开。

答:(√)13.上下渣比同原料条件有关。

矿石含铁品位高,则上下渣比就高。

答:(×)14.冲水渣时,只要有一定的水流就可以打开渣口放渣。

答:(×)15.更换渣口小套应在渣铁出净后休风或低压时进行。

答:(√)16.堵风口操作时,操作人员应首先站在风口前打开窥视孔,并用堵耙把风口泥堵紧,直到风口内不见亮光。

答:(×)17.在清理渣沟时,可将渣块打碎后丢入冲渣水沟,以便顺水冲入渣池。

答:(×)18.根据上炉铁打泥情况,得知本炉铁口浅,开铁口时眼应大些。

(×)19.冲水渣时,渣流大小对水渣质量无影响。

答:(×)20.高炉高压操作时,需人工堵渣口应先改为常压后才能进行。

答:(√)二、选择题(将正确答案的代号填入括号内,每题1分,共20分)1.铁水沟在出铁过程中破损的主要原因是( )。

高炉“三规一制”

高炉三规一制汇总高炉“三规一制”工长岗位一、操作规程(一)工长安全操作规程1、上岗前劳保穿戴齐全,坚守工作岗位。

生产期间值班室内不许人。

2、出渣、出铁时禁止从渣、铁沟上跨越,通过时必须走沟盖板。

3、出渣、出铁时,工长要及时检查渣、铁口工作是否正常,铁流小、铁罐的容量,小坑沙坝状况和冲渣水压力变化,严防重大事故发生。

4、取样时,不准用凉勺直接接触铁水,以防放炮伤人。

浇样时,应注意样勺活动范围有无障碍物及人员,防止烫伤自己及他人。

5、休风(或坐料)注意事项:(1)事先与有关工种和调度室、风机房、热风布袋等有关部门取得联系。

经休风负责人同意,方可休风(或坐料),紧急休风(或坐料)按技术规程执行,且在紧急处理事故的同时,迅速通知相关单位采取相应的紧急措施。

(2)不准打开窥视孔,不准发出倒流信号进行休风。

严防煤气在热风管道或热风炉内及烟道引起爆炸。

(3)炉顶及除尘器,应通入足量的蒸汽或氮气;切断煤气(关切断阀)之后,炉顶、除尘器和煤气管道均应保持正压,炉顶放散阀应保持全开。

(4)正常生产休风(或坐料),应在渣、铁出净后进行,非工作人员应离开风口周围;休风之前如遇悬料,应处理完毕再休风,否则不许休风。

(5)休风(或坐料)期间,除尘器不应清灰;有计划的休风,应事前将除尘器的积灰清尽。

(6)休风前及休风期间,应检查冷却设备,如有损坏应及时更换或采取有效措施,防止漏水入炉。

(7)休风期间或短期休风之后,不应停鼓风机或关闭风机出口风门,冷风管道应保持正压;如需停风机,应事先堵严风口,卸下直吹管进行密封。

6、料线过深(>4米)时,如必须休风时,严禁倒流操作。

7、休风检修,处理炉顶设备时,炉顶必须点火,未点火之前除相关点火人外,其他人禁止上炉顶。

8、送风注意事项:(1)送风前必须与有关工种和部门取得联系。

经休风负责人同意,方可送风。

(2)复风时热风炉未发回送风信号前,不准关闭排风阀。

(3)在煤气区域工作和处理设备故障时,应通知煤气防护人员临场指导,并服从防护人员的指挥。

С

封炉是 将炉料长期地保 留在高炉 内的休 风 过 程 , 称 闷炉 。 由于 小 高 炉 容 积小 、 缸 也 炉 热储 备少 , 如何 解决 小 高炉 长期 封炉 后顺 利 开炉 问题 , 直 是 小 高 炉 炼 铁 技 术 的难 点。 一 四川 峨 眉 山 汇 丰 有 限 公 司 铁 厂 2 #高 炉 ( 3 ) 炉 龄 达 四 年 后 , 炉 一 个 月 (0 1 3 m3在 封 2 0

.0 j 2 l . 0 l 5 1 . 5 3 0 】 1 1 8 0 6 .7 I 1 .0 10

0.5 焦 炭 批 重 5 0 g 干 焦 ) 轻 负 荷 料 起 9、 0k( ,

点取 0. 即 烧 结 矿 2 0 g 洪 雅 矿 10 g 空 7, 0k、 5k, 料 线 下 料 , 到 1 2米 后 按 料 线 下 料 , 直 . 装料 制 度采用倒分装 。

CO a

1 .0 23

4 .8 9O

1 O 3.O

4 2 8.5

1 1 .8

7 1 .1

Mg O 37 .9 O 1 .1

38 .2

F O e

1 .3 52

Fe03 2

S

02 .3

R

O8 .8

00 5 .4

1 .6 3 6

( 中) 焦 石灰石

7.9 2 3.0 2

维普资讯

20 0 2年 第 5期

小 高 炉 长 期 封 炉 后 的 开 炉 操 作

四川 峨 眉 山汇 丰 有 限 公 司

【 摘

蒋晓嘉

胡

扬

要 】 小 高炉 长期 封 炉后 开 炉 , 小 高炉 炼铁技 术 的难 点 , 眉 山汇 丰公 司铁 厂 二 号 炉 是 峨

高炉封炉后的开炉炉缸扒料实践

吴 小飞 高炉封 炉后 的开 炉 炉缸扒料 实践

炉顶 大 人孔 伸 人 炉 内 ; 1t 扬 机 械 安 装 在 风 将 卷

2 /5;

口平 台 。并 将 两 条皮 带 运输 机 , 条皮 带 机 装 人 一

炉内, 另一 条 皮 带机 放 置在 风 口平 台 。装 入 炉 内

9 保 证铁 口孔道 零度 角 打通 。 )

是扒 料作业 的关 键器 材 。

废料 出 口位置选 定原 则是 要靠 近铁道 运输线 最 近 的风 口 , 同时具 备 足 够 的作 业 空 间 场地 。本 次 炉缸扒 出 的废料 出 口选 定在 风 口平 台靠南 侧 的

5号风 口位 置 。

1 主要 工 器 具 备 件 的准 备 扒 料 主 要 工 器 )

1 3 作业 人员 进入炉 缸前 的安 全确认 .

点火开炉,08 1 — 0受钢铁市场影响 , 20 — 1 3 高炉进 行 封炉停 产 , 累计 生产达 1 年 之久 , 问无 大 、 1 期 中

修 。本 次高炉 封炉 采用 降料 面煤气 回收法 停炉方 式 , 面降到 风 口后 炉前 出最后 一炉 铁 , 后炉 顶 料 铁 采 取少 量打水 方法 进行 自然凉 炉 。在封 炉一个半 月后 , 钢铁 市 场开始 回暖 , 故决 定 于 20 —0 一 1 09 2 O 点 火开 炉 。开 炉前 首先需 要将 铁 口孔 道上 方炉 缸 内的焦 炭及渣 铁 粘结 物 等 废 料进 行 清 除 , 炉缸 为 腾 出足 够 的空 间实 现重 新 填 充枕 木 , 是 高 炉 重 这 新 点火 开炉 的第一 步工作 。

具 备 件包括 : 铁锹 ( 头 ) 钉 齿耙 , 尖 , 箩筐 , 担 , 扁 绳

高炉开炉方案

480高炉开炉方案高炉开炉是高炉连续生产工作的开始,开炉工作和高炉炉役的生产与寿命关系至关重大,为确保高炉高炉顺利达产特做此方案一、开炉时间:2012年1月13日二、开炉领导小组三、开炉要求1、成立开炉领导小组必须做到统一指挥,分工明确,协调配合,共同完成开炉过程中所有确定的各项工作2、配备好操作人员、维修人员、安全人员,确保设备及人身安全。

3、渣铁处理系统畅通无阻,铁水有可靠的出路,出铁安全顺畅。

4、保证炉况顺行,快速转入正常生产,完成预期达产的目的。

四、开炉前的准备工作1、完成好高炉烘炉工作的先决条件。

(负责人:XXX)2、各岗操作人员、维修人员、安全人员配备到位。

(负责人:XX)3、有足够的原燃料储备条件,储料计划完成并运输到料仓。

(负责人:XXX)4、各岗位所有操作和维修人员参与验收、试车,确保设备运行正常。

(负责人:XX)5、热风炉的煤气阀、热风阀、冷风阀、烟道阀、煤气空气调节阀、混风阀、废弃阀、重力除尘切断阀、布袋除尘等各阀必须多次试操作,调节好限位,并做好记录,氮气通往各煤气管道,各部分的阀门做好标记,要求挂牌。

(负责人:XXX)6、重力除尘器做到严密关闭状态,铺上沙封,以便高炉点火后高炉与煤气系统隔绝,防止煤气进入煤气系统。

(负责人:XXX)7、因本次点火使用热风点火方式,烧炉完毕确保风温大于800摄氏度。

(负责人:XX)8、值班工长要对放风阀、炉顶放散阀、高压阀组等各阀多次试车操作,并做好记录。

(负责人:XX9、炉前渣沟、铁沟以及小坑提前铺好烘干无潮气,渣铁有可靠出路,铁水灌准备到位,提前围好干渣坑。

(负责人:XXX)10、检查好炉前开口机、液压泥炮、天车等设备能够灵活使用,运行轨迹是否对位。

(负责人:XX11、炉前现场清理好,准备好各种生产用的工具、材料、备件、辅料等。

(负责人:XX12、特别要求对上料系统进行联动试车,由于开炉期间设备故障多发在上料系统上,所以要求联动试车大于48小时。

韶钢2号高炉深料线封炉后成功开炉实践

i r o e h s c e t e e o d o c mmiso i g ab a t u n c e n d w t o trasl e a I G.T e t n wok d n ,t u r ai g an w r c r fr — o o n e s in n l s r a er f e h l w mae l i t S f i i i n S h

维普资讯

总第 1 1 6 期

20 0 8年 4月

南

方

金

属

S u .1 1 tn 6 Ap l 2 0 i r 0 8

S OUTHERN E M TALS

文 章 编 号 :10 9 0 (0 8 0 0 4 0 0 9- 70 2 0 )2— 04— 3

AB t I G W sc n ie a l rv d t r u h a tr d ae rl ig w t w ma sr c :T e c n i o f h . F a S a o sd rb y i o e h g n i e me it ei n i a l - i t S mp o n n h o

了总结分 析. 关键词 : 高炉 ; 炉 ; 开 降料线 ;喷涂

中图 分 类 号 : F5 2 T 4 文献标识码 : B

No 2 bls ur c tS S s o t y r - o m iso d . a tf na e a I G m o hl e c m si ne a t r ba i g wih o m a e illn fe nk n t a lw t ra i e

面 积破 损 , 重制 约高 炉 的安 全 生产 . 严 为此经 研究 决

定 于 20 0 7年 3月 1 21 3降料 线 1 后 开始 进 行 停 2m

高炉全焦开炉方案

附录九4#高炉开炉方案4#高炉采用“全焦开炉”方式开炉,为使整个开炉生产过程安全顺利,计划10月23日18:08准时点火开炉,特制定开炉方案如下:一、开炉组织机构:组长:副组长:成员:工程师二、开炉应具备的条件1、软水系统安装完成、试水正常,高炉冷却水调试正常。

负责人()2、两场铁口分别安装煤气导出管和铁口预埋氧枪完成,高炉装料结束。

()3、高炉试漏结束(依试漏方案)。

()4、送风系统正常(鼓风机、三座热风炉具备长期送风条件,热风炉确保送风温度达到700℃以上)。

(负责人:)5、动力系统满足生产要求,各压力、流量、温度检测点数据正常、准确。

(负责人:)6、高炉、热风炉、煤气除尘系统氮气、压缩空气、氧气管路畅通,压力正常。

(负责人)7、所有设备单体和联动试车合格。

(负责人:)8、各液压站调试正常。

(负责人:)9、各辅助工段检修完毕,并单体及联动试车正常。

负责人()10、开炉用原燃料及炉前辅料准备充分。

(负责人:)11、开炉所用备件准备充足。

(负责人:)12、炉前三沟具备出铁条件。

(负责人:)13、提前将各矿槽按矿品种、数量备料,要求烧结矿提前1天备入槽内,焦炭提前3天备入槽内,烧结、球团、块矿、锰矿、硅石、萤石、白云石、蛇纹石提前3天备入槽内。

(负责人:)14.铸铁机提提前点检维护好铸铁机,确保开炉高硅铁能消耗完。

()15.调调室提前落实好热包,并确保开炉期间铁水包和其他高炉的炼钢铁充分混匀,杜绝贴铁水包结死(负责人:)以上各系统试车均按试车方案进行,设备科负责试车的全部组织工作,确保试车的人员及设备安全,确保各系统试车工作按节点完成。

三、开炉安全注意事项1、开炉安全工作由开炉领导小组全面负责,指定专人指挥。

各工种的操作人员一定要坚守工作岗位,劳保用品穿戴齐全,认真执行本工种的安全技术操作规程和开炉方案。

2、开炉前各工种对所辖的设备进行详细检查、试车,发现问题及时联系处理。

整个高炉系统联动试车合格后才允许开炉。

开炉方案

4#高炉开炉方案配料计算一、开炉料参数选择:1、带风装料、全焦开炉、热风点火;2、开炉焦比:3.0t/tFe,正常焦比:1.0t/tFe;3、焦批重(千):5.0t;4、矿批重:7.5t,配比:机烧60%,球团40%;5、生铁成分:【Si】:3.0%,【S】:≤0.050%,【Fe】:92%;6、炉渣碱度:CaO/SiO2=1.0~1.05倍;7、炉料压缩率:12%(平均压缩率);8、送风温度:700~800℃;9、入炉料堆比重:t/m³烧结矿球团矿焦炭石灰石1.802.20 0.57 1.6010 高炉各部容积:m311开炉料化学成分:二配料计算:1)开炉焦比3.0t/tTe,焦批5.0t时的矿批重计算:矿批重=5÷3×92%÷58.95%=2.602t2)开炉料批组成:焦批:5.0t 体积v焦=5÷0.57×(1—12%)=7.72m3矿批:2.602 体积v矿=(2.602×60%÷1.80+2.602×40%÷2.20)×(1—12%)=1.19m33)一批料体积(压缩后)V料=7.72+1.19=8.91m3,4)高炉装料体积:606.54m35)开炉总批数:606.54÷8.91=68.07 取68批。

6)高炉总装焦量:5.0×68=340t高炉总装矿量2.602×68=176.94.7)将矿石折合成7.5t/批时正常矿批数:176.94÷7.5=23.59 取23批。

校正总矿量:=23×7.5=172.5t总矿量铁水:Fe总=172.5×58.95%÷92%=110.53t校正开炉焦比:焦比=340÷110.53=3.08t/tTe8)计算空焦石灰石加入量:1)因死铁层和炉缸的焦炭80%不参加与第一周期的造渣反应,所以计算炉渣碱度时把这段焦炭数量除去;(1)(死铁层+炉缸)×80%的焦炭量=(27.164+97.979)×0.57×80%=57.07t(2)参与反应的总焦量=340—57.07=282.93t2)校正炉渣碱度,空焦加石灰量:(1)∑矿CaO=172.5×1000×6.55%=11298.75Kg∑焦CaO=282.93×1000×12.3%×3%=1044.01Kg∑总;CaO=11298.75+1044.01=12342.76Kg(2)∑矿SiO2=172.5×1000×5.14=8866.5Kg∑焦SiO2=282.93×1000×12.3%×45%=15660.18Kg3 进入铁水中的SiO2量=110.53×1000×3%×2.14=7096.11Kg4:进入渣中∑总SiO2=8866.5+15660.18-7096.11=17430.57Kg 5:∑总CaO1t∑总SiO2相比:∑CaO/∑SiO2=0.71%碱度低须配加灰石,6;需加石灰石量=17430.57-12342.76×1.0=10632.83Kg 50%-2.15%9)开炉料安排:1)死铁层,炉缸,2/3炉腹填充:净焦净焦批数=(27.164+97.929+107.820×2/3)÷7.72=25.5批取26批。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉封炉与开炉

一、封炉

1、封炉要求

1)封炉前保证炉况稳定顺行,不许产生崩料或滑料。

2)不许向炉内漏水,损坏的风口、渣口要及时更换,烧损的冷却设备要闭水。

3)出净渣铁,特别是最后一次铁要提高铁口角度,必须大喷出铁。

4)加强炉体密封,防止焦炭烧损和炉料粉化。

2、封炉料选择

1)选用粉末少、还原性好及强度高的原燃料,质量要求等同于或高于大中修开炉原燃标准。

2)人造富矿和天然块矿均可做为封炉原料。

烧结矿易粉化变质短期封炉可使用,大于4个月以上的封炉,最好选用还原性好的天然块矿。

如采用烧结矿封炉,不要及早卸入矿槽,装封炉料前1小时到位即可。

3)封炉料应配应配入少量锰矿,控制生铁锰量0.8%,炉渣碱度0.95-1.0,以改善炉渣流动性。

3、封炉料总焦比选择

正确选择封炉料总焦比是保证开炉后炉缸热量充足、加速残渣铁熔化及顺利出铁渣的关键,确定原则为:

1)封炉时间越长,总焦比越高,封炉半年以上的高炉,封炉总焦比与大中修开炉总焦比相似。

封炉时间与总焦比的关系

2)炉容大小。

小高炉比大高炉热损失多,封炉料总焦比应相对提高。

一般600-1000m3的高炉,总焦比较大于1000m3的高炉高10%左右。

3)冷却设备状况。

炉壳和冷却设备损坏严重的高炉,一般不允许长期封炉。

特殊情况非封炉不可,必须彻底查处漏水点,确保不向炉内漏水和漏风。

为预防万一,封炉总焦比要相对提高5%-10%。

4、封炉操作

1)装封炉料过程,应加强炉况判断和调节,消灭崩料和悬料,保持充足的炉温,生产含硅控制在0.6%-1.0%。

2)各风位要精心操作和加强设备维护检查,严防装封炉过程发生事故,而造成减风或休风。

3)封炉料填充方式,同高炉大中修开炉料填充方式,即腹装净焦、炉腰装空料、炉身中下部装综产(空料+正常料),炉身上部装正常料。

4)封炉料下达炉腹中下部,出最后一次铁,铁口角度加大到140,大喷后堵上。

通知热风炉休风,炉顶点火,处理煤气。

5)休风后进行炉体密封,炉顶装水渣,厚度500-1000mm,卸下风管,内部砌砖,渣口、铁口堵泥。

焊补炉壳,大缝焊死,小缝刷沥青密封。

6)根除漏水因素,颜面掉炉壳喷水,切断炉顶打水装置,损坏的冷却设备全部闭水,切断炉顶蒸汽来源。

7)降低炉体冷却强度。

封炉休风后,风口以上冷却设备水量、水压减

少至30%-50%,三天后风口以下水压降低至50%。

3个月以上的封炉,上部冷却水全部闭死,管内积水用压缩空气吹扫干净。

8)封炉二天后,为减少炉内抽力,可关闭一个炉顶放散阀。

9)封炉期间要定期检查炉体各部位(重点是风口、渣口、铁口)有无漏风情况,发现漏风及时堵严。

5、封炉操作安全

1)掌握好停煤时间,开始装封炉料时停止喷煤,确保煤粉罐内煤粉吹扫干净。

2)掌握好料线深度,休风前留有压料用空间,不允许因料线过高而拖延休风时间。

3)掌握好最后一次出铁时间,确保封炉料降至炉缸上沿进行休风封炉。

4)专人监视炉顶着火情况,特别在压料过程防止灭火。

如果灭火,立即用焦炉煤气火点燃。

5)炉顶压料后火焰有逐渐减少,3天后基本熄灭。

如果火焰仍很旺,表明炉体密封不严,就迅速采取密封措施。

6)封炉时间3个月以上时,一定要吹扫干净炉身以上冷却设备水管内的积水,防止冬季水管冻裂。

所以,有计划的封炉应避开冬季。

二、封炉后的开炉

封炉后的开炉难度很大,特别是封炉时间很长,炉内残余渣铁凝固,造成开炉后出铁出渣非常困难。

所以,采取一切有力措施,做好出铁出渣工作。

1、送风准备

1)热风炉提前3-4天烧炉,确保送风后风温大于700℃。

2)装料系统设备进行联合试车,要求连续正常运转8小时以上,并达到规定标准。

3)高炉冷却系统试水,确保管路系统畅通,不向炉内漏水。

炉顶蒸汽系统通汽试验,确保炉顶及除尘器蒸汽畅通。

无料钟炉顶进行通N2试验,确保N2系统N2气畅通。

4)检查料线深度,封炉时间越长,下降越深,一般不不超过3米。

送风点火前用净焦补到正常料线深度。

5)做好炉前出铁出渣工作。

为防止出铁困难,将临近铁口的渣口三套取出,砌筑耐火材料(耐火砖套),作备用铁口。

最好是用碳砖加工成外形同渣口三套,内径60-80mm安装于三套位置代替原来的渣口套,作为出铁口。

6)工作风口选择。

封炉时间越长,送风工作的风口越少,封炉3个月以上的高炉,工作风口2-4个为宜。

工作风口的位置应集中在铁口附近,送风前用氧气将铁口与其上方的风口烧通,不送风的风口用硬泥堵死,不允许风后自动吹开。

2、各阀门的应处的状态

1)煤气系统各放散阀、高压调节阀组各阀均要打开。

煤气切断阀、除尘器清灰阀及煤气取样阀关闭。

2)热风炉各阀处于休风状态,倒流阀关上。

3)大小钟关闭,无料钟上、下密封阀、料流调节阀关闭,眼镜阀打开。

4)均压系统,一、二次均阀关闭,均压放散阀打开。

5)高炉炉顶放散阀打开,放风阀开,处于放风状态。

3、送风点火

1)通知鼓风机,送风至放风阀。

2)炉顶、除尘器通蒸汽、无料钟高炉阀箱和气密箱通氮气。

3)通知调度室、燃气部门及热风炉送风点火,风温大于700℃,风压约0.04-0.06MPa。

4)送煤气。

所有工作风口工作正常,炉顶煤气压力大于3Kpa。

煤气取样化验合格后,与燃气部门联系送煤气。

5)将铁口钻开,喷出的煤气用焦炉煤气点燃,见渣后堵上,少量打泥。

4、炉况恢复

1)根据封炉质量、漏水情况、补足够的焦炭。

2)送风后8-10小时出第一炉铁。

如果出铁困难很大,超12小时,风口有自动灌渣危险,可迅速转为备用铁口出铁。

3)铁口出铁顺利后,可逐渐恢复送风的风口数量,顺序是依次向向渣口方向转移,不允许间隔打开风口。

4)按压差操作,控制风量与风压对应关系,初期每班开风口1-2个,无特殊原因,一周左右时间风口可全部送风。

5)视炉温情况,逐渐增加焦炭负荷,一般二次铁后通过2-3次变料将生铁含硅量降至1.25%-1.75%水平。

6)随焦炭增加相应提高热风温度,风温大于850℃,风口全部工作后,可喷吹煤粉。

7)提高炉顶压力应逐步进行,不宜太快。

铁口深度合格,风量大于正

常风量的80%时,可转为高压操作。

8)头几次铁流动性不好,数量少,可临时渣口,每2小时出一次。

铁水通过正常渣口后,转为正常时间出铁。

9)随着炉缸残铁熔化速度加快,铁口角度可逐渐加大,风口全部工作后,铁口角度达到正常水平。

5、异常故障处理

1)铁口出不来铁。

不允许用渣口放渣,要立即转为备用铁口出铁,但不得次数太多,防止烧坏渣口二套和大套。

特殊情况下就及时更换渣口砖套。

2)风口破损。

如风口破损可适当减水,外部打水强制冷却,待出铁后休风更换。

3)堵塞的风口吹开。

如堵塞的风口吹开,且有自动灌渣危险,可采用外部打水,强制冷却,待出铁后休风重堵。

4)铁口流水。

要适当降低水压,积极查找漏水原因,损坏的冷却设备要完全闭水,若风口损坏,可适当闭水,外部喷水冷却。

制作防水泥套,烤干出铁。

6、安全规定

1)送风点火前,通知燃气部门确认煤气净化系统内无人作业,并经燃气部门同意方可送风。

2)堵风时要认真检查风口有无漏水迹象,如发现漏水要立即查找原因,清除漏水点,不能盲目送风。

3)送风点火后,铁口喷出的煤气,用焦炉煤气点燃,工作人员站在上

风口位置操作

4)临时用备铁口出铁,开铁口时尽量用钢钎子打开,如内部有凝铁可用氧气烧开,但不能烧砖套。

堵铁口时要放风到零,防止烧伤。

5)开炉后头几次铁不允许冲水渣,可放于干渣坑内,也可放于带渣壳的渣罐内,好渣罐要用干渣垫底,防止渣带铁烧穿。