水钢4#高炉封炉方案1

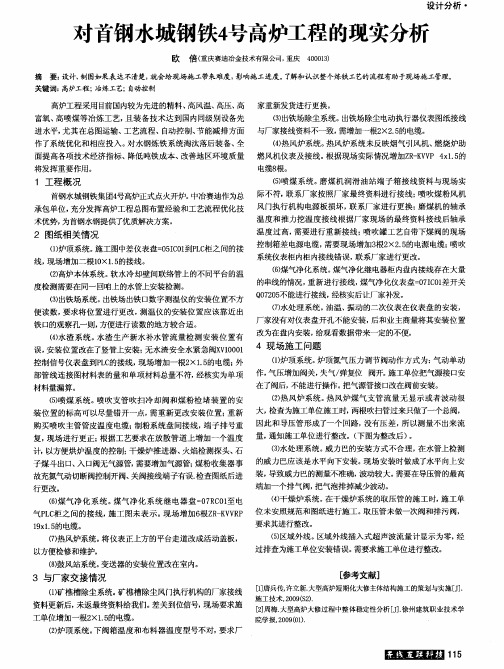

中国高炉情况表

1.4000m3级高炉(4座,17223m3)

宝钢4号 4747

宝钢3号 宝钢2号 宝钢1号

4350

4063

4063

2.3000m3级高炉(5座,16000m3)

武钢5号 3200

沙钢3号 2680

本钢7号 2600

武钢6号 鞍钢新1号 鞍钢新2号

3200

3200

3200

3.2000m3级高炉(35座,82641m3)

包钢3号 2200

包钢4号 2200

涟钢新1号 韶关7号 南京新1号 首钢4号

2200

2200

2200

2100

攀钢5号 2000

宣钢9号 2000

酒钢1号 1800

邯钢7号 昆钢6号 唐钢2号

2000

2000

2000

4.1000m3级高炉(58座,73231m3)

云南玉溪明

湘钢4号

定

首钢2号

1800

重钢5号

1200 广东河源德

润

攀钢2号

1200 山东奥华微

坊

本钢6号 2600

首钢1号 2536

莱钢 2218

安阳9号 2200

天钢1号 2000

济钢8号 1750

海鑫2号 1380

梅山3号 1250

攀钢3号 1200

湘钢新1 号

炉容,m3 厂名,炉

号 炉容,m3 厂名,炉

号 炉容,m3 厂名,炉

首钢迁安1 首钢迁安2

沙钢4号

号

号

2680

2650

鞍钢10

号

鞍钢11号

2650 唐钢3号

2580

2580

2560

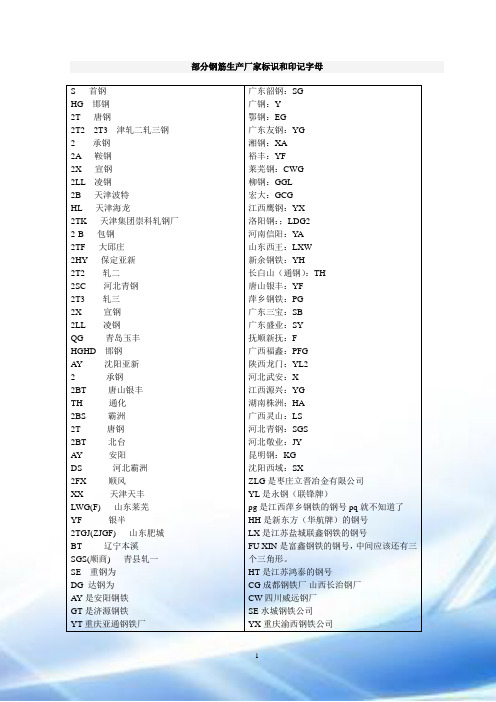

钢筋生产厂家标识及对应印记字母

部分钢筋生产厂家标识和印记字母S 首钢HG 邯钢2T 唐钢2T2 2T3 津轧二轧三钢2 承钢2A 鞍钢2X 宣钢2LL 凌钢2B 天津波特HL 天津海龙2TK 天津集团崇科轧钢厂2-B 包钢2TF 大邱庄2HY 保定亚新2T2 轧二2SC 河北青钢2T3 轧三2X 宣钢2LL 凌钢QG 青岛玉丰HGHD 邯钢AY 沈阳亚新2 承钢2BT 唐山银丰TH 通化2BS 霸洲2T 唐钢2BT 北台AY 安阳DS 河北霸洲2FX 顺风XX 天津天丰LWG(F) 山东莱芜YF 银半2TGJ(ZJGF) 山东肥城BT 辽宁本溪SGS(顺商) 青县轧一SE 重钢为DG 达钢为AY是安阳钢铁GT是济源钢铁YT 重庆亚通钢铁厂广东韶钢:SG广钢:Y鄂钢:EG广东友钢:YG湘钢:XA裕丰:YF莱芜钢:CWG柳钢:GGL宏大:GCG江西鹰钢:YX洛阳钢:;LDG2河南信阳:YA山东西王:LXW新余钢铁:YH长白山(通钢):TH唐山银丰:YF萍乡钢铁:PG广东三宝:SB广东盛业:SY抚顺新抚:F广西福鑫:PFG陕西龙门:YL2河北武安:X江西源兴:YG湖南株洲;HA广西灵山:LS河北青钢:SGS河北敬业:JY昆明钢:KG沈阳西域:SXZLG是枣庄立晋冶金有限公司YL是永钢(联锋牌)pg是江西萍乡钢铁的钢号 pq就不知道了HH是新东方(华航牌)的钢号LX是江苏盐城联鑫钢铁的钢号FU XIN是富鑫钢铁的钢号,中间应该还有三个三角形。

HT是江苏鸿泰的钢号CG 成都钢铁厂山西长治钢厂CW 四川威远钢厂SE 水城钢铁公司YX 重庆渝西钢铁公司YD 杨氏钢铁集团YG 宜宾市钢厂HL 重庆永川合利SJ 重庆永川顺金轧钢厂HS 重庆永川宏顺轧钢厂HG 渝西钢铁公司红果轧钢厂HG 永川红光铸锻有限公司HG•K渝西钢铁冶金建材总厂LF 重庆永川渝西钢铁隆丰ZW 珞璜轧钢厂FJ 河南丰南第九轧钢厂GT 河南济源国太轧钢厂GT 贵阳特殊钢有限公司2SF (重钢)重庆冶金轧钢厂2H2 (重钢)重庆冶金轧材制品厂2H6 (重钢)重庆冶金轧材加工厂2H8 (重钢)重庆异型轧钢厂CJ (重钢)重庆长江钢厂SG 沙钢首钢水钢WG 武汉钢铁有限责任公司EG 鄂钢BG 璧山钢铁厂恒龙钢铁有限公司DG 达州钢铁公司DSG 达州钢铁厂HYG 达州宏宇钢厂DDG 达州七里沟钢厂MC 达州闽川钢厂WH 达州文华钢厂HY 达州宏宇钢厂FD 达州福达钢厂DLS 达州市拉丝厂XG 达州肖公庙钢厂ZK 开县自力钢厂TG 天兴钢厂ZJ 新兴铸管厂ZC 忠县钢材加工厂CLZ 重庆劳武钢铁公司XG 八一钢厂DJW 重庆福联轧钢厂WM 重庆闽航轧钢厂ZG 四川开江仁市钢厂DSH 四川德胜钢铁有限公司KG 昆明钢铁集团第一轧钢厂WX 武钢集团襄樊钢铁长材有限公司YL 陕西龙门安徽长江钢铁YD 远达钢铁厂湖南涟源钢铁公司TDF 唐山钢铁集团金恒企业发展公司XG 湘潭钢铁厂KF 云南、玉溪、仙福钢铁公司YKG 玉溪昆钢GG 四川广汉市钢铁厂PG 鹏城钢材公司万州龙腾JG 酒泉钢铁集团LX 陕西龙门钢铁有限公司WE 武汉钢铁(集团)公司DSCX (四川)德胜SGG 水城HY 山西宏阳酒泉BC 湖南省冷水江钢铁总厂CSC 崇州三江钢铁厂YL 陕西玉龙YX 渝西钢铁集团HD 达州市通川区航达金属压延生产厂家标识闽东赛岐开发区福华轧钢有限公司▲\\安阳亚新钢铁有限公司3AYX14冷水江钢铁总厂3BC、4BC江阴市长达钢铁有限公司3CG中天钢铁集团有限公司3CZG南通东日钢铁有限公司3DR鄂州鸿泰钢铁有限公司3EG湖北鄂钢股份有限公司3EG(4EG)抚顺新钢铁有限责任公司3F扬州华航特钢有限公司3FL芜湖市富鑫钢铁有限公司3FUXIN福建省顺昌宏丰钢铁有限公司3HF四平红嘴钢铁有限公司3HG、4HG 江苏鸿泰钢铁有限公司3HT山西海鑫实业股份有限公司3HX(4HX)浙江富钢金属轧制有限公司3J河北敬业钢铁有限公司3JY(4JY)丹阳龙江钢铁有限公司3LJ山东西王钢铁有限公司3LXW(4LXW) 萍乡钢铁有限责任公司3PG(4PG)如皋钢厂3PX(4PX)上海嘉定曹王轧钢厂有限公司3SC江阴市申港钢厂3SG溧阳三元钢铁有限公司3SY无锡新三洲钢业有限公司3SZ(4SZ)上海申特型钢有限公司3WS、4WS 无锡锡兴钢铁股份有限公司3WY耒阳湘安钢铁有限公司3XA江阴市西城钢铁有限公司3XG、4XG 江阴市申港钢厂3XSG上海新庄轧钢厂3XZ上海新庄轧钢厂3X-Z江苏永钢集团有限公司3YL、4YL厦门众达钢铁有限公司3ZD杭州中强轧辊有限公司3ZH浙江龙游浙西轧钢有限公司3ZX萍乡钢铁有限责任公司4PG江阴市西城钢铁有限公司4XG江苏永钢集团有限公司4YL阳亚新钢铁有限公司AYX冷水江博长钢铁有限责任公司BC上海沪宝轧钢厂BH北台钢铁(集团)有限公司BT荆州市群力金属制品有限公司CD江阴市长达钢铁有限公司CG常州中天钢铁集团有限公司CZG南通东日钢铁有限公司DR鄂州吴厅钢铁有限公司EWG 浙江富钢金属轧制有限公司 F扬州福龙特钢实业有限公司FL铜陵市富鑫钢铁有限公司FU XIN 芜湖市富鑫钢铁有限公司FUIN 芜湖市富鑫钢铁有限公司FUXIL 芜湖市富鑫钢铁有限公司FUXIM 芜湖市富鑫钢铁有限公司FUXIN 芜湖市富鑫钢铁有限公司FX上海沪宝轧钢厂HB邯郸钢铁集团有限责任公司HG江苏鸿泰钢铁有限公司HT山西海鑫实业股份有限公司HX浙江富钢金属轧制有限公司J济南钢铁集团闽源钢铁有限公司JG永城市振兴金属制品有限公司JG济南钢铁股份有限公司JG大冶华鑫实业有限公司JM唐山市丰南区佳奇钢铁实业有限公司JS上海九天钢铁有限公司JT江阴市型钢厂JX河北敬业钢铁有限公司JY上海嘉良钢铁有限公司LJ丹阳钢铁厂LJ莱芜钢铁股份有限公司LWG 山东西王钢铁有限公司LXW如皋钢厂PX日照钢铁控股集团有限公司RZ嘉定曹王轧钢厂SC浙江胜达钢铁有限公司SD江苏胜丰钢铁有限公司SF江苏沙钢集团有限公司SG上海龙贤钢铁有限公司SX黎城太行钢铁有限公司SX江阴市申港钢厂SXG溧阳三元钢铁有限公司SY冶钢集团实业总公司SY无锡新三洲钢业有限公司SZ大冶华鑫实业有限公司TM天铁第一轧钢有限责任公司TTY桐乡市钢铁有限公司TZ上海申特型钢有限公司WS无锡旺业钢铁有限公司WY新兴铸管股份有限公司X新兴铸管股份有限公司X江阴市西城钢铁有限公司XG宜化钢铁集团有限责任公司XG芜湖新兴铸管有限责任公司XX上海新毅轧钢厂XY上海新毅轧钢厂XYX安钢集团信阳钢铁有限责任公司XYA上海新庄轧钢厂XZ湖北大展钢铁有限公司YC唐山银丰钢铁有限公司YF江苏雨花集团钢铁厂YH江苏永钢集团有限公司YL陕西龙门钢铁(集团)有限责任公司YL长春第一炼钢厂ZC郑州第二钢厂ZE山西中阳钢铁有限公司ZG杭州中强轧辊有限公司ZH中华人民共和国国家质量监督检验检疫总局和中国国家标准化管理委员会联合发布,从2008年3月1日起执行《热轧带肋钢筋》新标准(GB1499.2-2007),原标准(GB1499-1998)同时废止。

水钢西威变频器操作指南

西威逆变器参数设置指南一、面板按键功能说明二、面板启停电机步步骤三、PLC启停电机步骤四、电机参数监视五、故障寄存器/故障复位六、故障列表一、面板按键功能说明控制键文本功能[Start] [启动] 按下START(启动)按钮可使能变频器(停止控制功能ON)并使其进入运行状态(Main commands(主命令)=DIGITAL(数字))。

当Main commands设定为TERMINALS(端子)时,按键无效。

[STOP] [停止] 当Main commands(主命令)设定为DIGITAL(数字)时,按下STOP(停止)按钮可使变频器从运行状态变为停止状态。

(按住该键2秒钟,变频器将被禁止)。

当Main commands(主命令)设定为TERMINALS(端子)时,按键无效。

[Increase]/[Jog] [加速]/[点动运行] 按下该键可增加电动机电位计功能的速度给定值。

当选择切换按钮时,启用点动运行命令。

[Decrease]/[Rotation control] [减速]/[方向控制] 按下该键可减少电动机电位计功能的速度给定值。

当选择切换按键时,旋转控制可改变点动运行方式和电动机的旋转方向。

[Down arrow]/[Help] [向下箭头]/[帮助] 向下箭头- 用于改变菜单或参数选择。

在参数和参考值设置方式中,可改变参数值或参考值。

帮助–该功能不可用(当按下该键且选择了切换键时,将显示“Help not found”。

)[Up arrow]/[Alarm] [向上箭头]/[报警] 向上箭头- 用于改变菜单或参数选择。

在参数和参考值设置方式中,它改变参数值或参考值。

报警- 故障寄存器显示(选择了切换键)。

利用UP(向上)/DOWN(向下)箭头滚动最近的10条报警信息。

[Left arrow]/[Escape] [左箭头]/[取消] 左箭头,当编辑数字参数时,用该键可选择要修改的参数的不同位。

水钢4^(#)焦炉炉头温度偏低的原因分析和解决措施

水钢4^(#)焦炉炉头温度偏低的原因分析和解决措施

肖扬武;杨朝晖;郎黔

【期刊名称】《水钢科技》

【年(卷),期】2022()3

【摘要】针对水钢4^(#)焦炉炉头温度较低的问题,从焦炉炉体结构特点、生产操作、加热制度等方面分析其产生的原因,并提出通过增加蓄热室封墙保温材料、全炉进行密封、加强生产操作和稳定加热制度等措施来解决问题。

从实际效果来看,焦炉炉头温度得到了提高。

【总页数】3页(P33-35)

【作者】肖扬武;杨朝晖;郎黔

【作者单位】首钢水钢铁焦事业部

【正文语种】中文

【中图分类】TQ5

【相关文献】

1.600 MW机组锅炉蒸汽温度和烟气温度偏低的原因分析及解决措施

2.锅炉侧主蒸汽温度值比汽机侧主蒸汽温度值偏低的原因分析及解决方法

3.焦炉炉头墙面损坏原因分析及降低挖补频次措施

4.锅炉侧主蒸汽温度值比汽机侧主蒸汽温度值偏低的原因分析及解决方法

5.焦炉炉头温度偏低的原因及处理

因版权原因,仅展示原文概要,查看原文内容请购买。

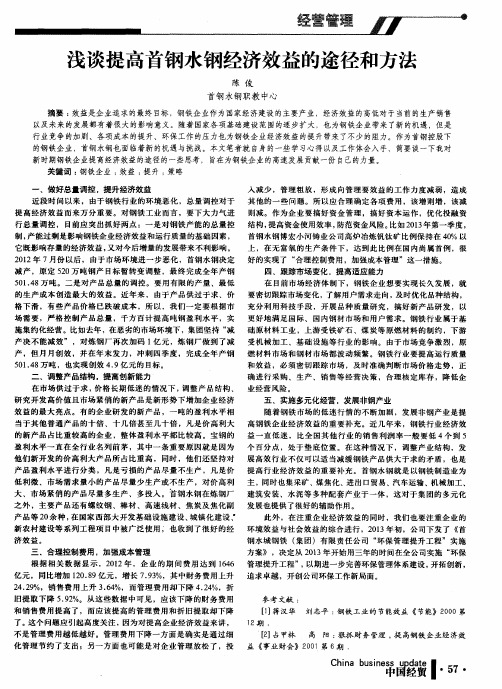

浅谈提高首钢水钢经济效益的途径和方法

它既影响存量的经济效益 , 又对今 后增 量的发展带来 不利影 响。

上 ,在无富氧 的生产条件下 ,达 到此 比例在 国内尚属首例 ,很 2 0 1 2年 7月 份 以 后 , 由 于 市 场 环 境 进 一 步 恶 化 ,首 钢 水 钢 决 定 好 的实 现 了 “ 合 理 控 制 费 用 ,加 强 成 本 管 理 ”这 一措 施 。

产 , 但 月 月创 效 ,并 在 年 末 发 力 ,冲 刺 四 季 度 ,完 成 全 年 产 钢 燃 材 料 市 场 和 钢 材 市 场 都 波 动 频 繁 。钢 铁 行 业 要 提 高 运 行 质 量 5 0 1 . 4 8万 吨 ,也 实现 创效 4 . 9 亿 元 的 目标 。 和 效 益 , 必 须 密 切 跟 踪 市 场 ,及 时 准 确 判 断 市 场 价 格 走 势 ,正 确 进 行 采 购 、生 产 、 销 售 等 经 营 决 策 ,合 理 核 定 库 存 ,降 低 企

五 、实施多元化经营 ,发展非钢产业

随ห้องสมุดไป่ตู้着 钢 铁 市 场 的 低 迷 行 情 的 不 断 加 剧 ,发 展 非 钢 产 业 是 提

当于其他普通 产品的十倍 、十几倍甚至 几十 倍 ,凡是 价高利大 高钢铁 企业经济效 益的重要补充 。近 几年来 ,钢铁行业 经济效

的 新 产 品 占 比 重 较 高 的 企 业 ,整 体 盈 利 水 平 都 比 较 高 。 宝 钢 的 益 一 直 低 迷 , 比 全 国 其 他 行 业 的 销 售 利 润 率 一 般 要 低 4个 到 5 盈 利 水 平 一 直 在 全 行 业 名 列 前 茅 ,其 中一 条 重 要 原 因就 是 因 为 个百分 点 ,处于垫底位 置。在这种情 况下 ,调整产业结 构,发 他 们 新 开 发 的 价 高 利 大 产 品所 占 比 重 高 , 同 时 ,他 们 还 坚 持 对 展 高 效 行 业 不 仅 可 以适 当 减 缓 钢 铁 产 品 供 大 于 求 的 矛 盾 ,也 是

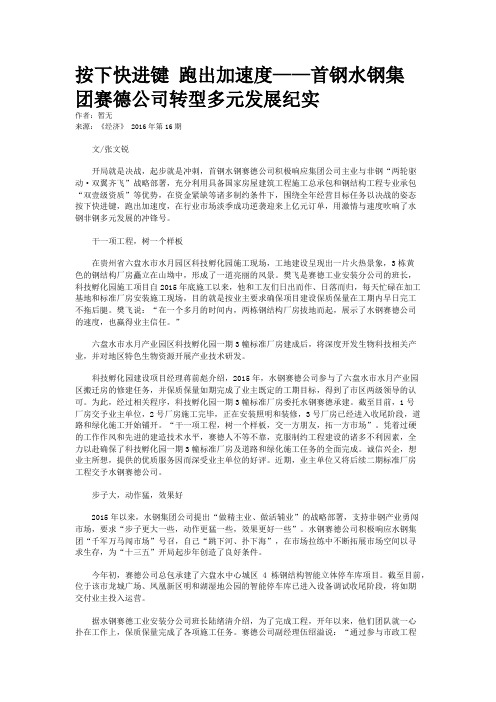

按下快进键 跑出加速度——首钢水钢集团赛德公司转型多元发展纪实

按下快进键跑出加速度——首钢水钢集团赛德公司转型多元发展纪实作者:暂无来源:《经济》 2016年第16期文/张文锐开局就是决战,起步就是冲刺,首钢水钢赛德公司积极响应集团公司主业与非钢“两轮驱动·双翼齐飞”战略部署,充分利用具备国家房屋建筑工程施工总承包和钢结构工程专业承包“双壹级资质”等优势,在资金紧缺等诸多制约条件下,围绕全年经营目标任务以决战的姿态按下快进键,跑出加速度,在行业市场淡季成功逆袭迎来上亿元订单,用激情与速度吹响了水钢非钢多元发展的冲锋号。

干一项工程,树一个样板在贵州省六盘水市水月园区科技孵化园施工现场,工地建设呈现出一片火热景象,3栋黄色的钢结构厂房矗立在山坳中,形成了一道亮丽的风景。

樊飞是赛德工业安装分公司的班长,科技孵化园施工项目自2015年底施工以来,他和工友们日出而作、日落而归,每天忙碌在加工基地和标准厂房安装施工现场,目的就是按业主要求确保项目建设保质保量在工期内早日完工不拖后腿。

樊飞说:“在一个多月的时间内,两栋钢结构厂房拔地而起,展示了水钢赛德公司的速度,也赢得业主信任。

”六盘水市水月产业园区科技孵化园一期3幢标准厂房建成后,将深度开发生物科技相关产业,并对地区特色生物资源开展产业技术研发。

科技孵化园建设项目经理蒋前彪介绍,2015年,水钢赛德公司参与了六盘水市水月产业园区搬迁房的修建任务,并保质保量如期完成了业主既定的工期目标,得到了市区两级领导的认可。

为此,经过相关程序,科技孵化园一期3幢标准厂房委托水钢赛德承建。

截至目前,1号厂房交予业主单位,2号厂房施工完毕,正在安装照明和装修,3号厂房已经进入收尾阶段,道路和绿化施工开始铺开。

“干一项工程,树一个样板,交一方朋友,拓一方市场”。

凭着过硬的工作作风和先进的建造技术水平,赛德人不等不靠,克服制约工程建设的诸多不利因素,全力以赴确保了科技孵化园一期3幢标准厂房及道路和绿化施工任务的全面完成。

诚信兴企,想业主所想,提供的优质服务因而深受业主单位的好评。

对首钢水城钢铁4号高炉工程的现实分析

取压管未做一次阀和排 污阀, 气P L C 柜 之间的接 线, 施工 图未表 示。 现 场增 加6 根Z R — K V V R P 位未安照规范和 图纸进行施工。 要求其进行整改。 1 9 x 1 . 5 的电缆 。

( 7 ) 热风 炉系统。 将 仪表 正上方 的平台走道改成活动盖板, ( 5 ) 区域外线 。 区域 外线插入式 超声波流量 计显示为零, 经

Байду номын сангаас

1 工程 概 况

( 5 ) 喷煤系 统。 磨 煤机润 滑油站 端子 箱接线 资料与现 场实

联系厂家按照 厂家 最终资料进行接 线; 喷吹煤粉风 机 首钢 水城 钢铁 集团4 号高炉正式点火开炉。 中冶赛 迪作为总 际不符, 风门执行 机构电源板损坏, 联系厂家进行 更换; 磨煤机 的轴 承 承包单位 , 充分发 挥高炉工程总图布 置经验和工艺流程优化技 术优势, 为首钢水钢提 供了优质解决方案。 温 度和推力 挖温度接 线根据 厂家现场 的最 终资料 接线后轴 承 温 度过 高, 需要进行重 新接 线 ; 喷 吹罐工艺 自带下煤 阀的现场 控制箱差 电源 电缆 , 需要现场增加3 根2 ×2 . 5 的电源电缆 ; 喷吹 系统仪表柜内柜 内接线错误 , 联系厂家 进行更改 ( 6 ) 煤气净化 系统。 煤气净化继 电器柜 内盘 内接线存在大量 的串线 的情况 , 重新进行接线 , 煤气净化仪表盘= 0 7 I C O 1 差开关 Q 0 7 2 0 5 不能进行接线 , 经核实后让厂家补发。

高炉工程采用 目前国内较为先进的精料 、 高风 温、 高压、 高 家重新发货进行更换 。 富氧 、 高喷煤等 冶炼工艺 , 且装 备技术 达到 国内同级 别设备先 作了系统优化和相 应投入 。 对水钢炼铁 系统淘汰落后装备、 全

首钢水城钢铁集团企业文化手册

首钢水城钢铁集团企业文化手册目录第一部分文化理念MI (3)一、水钢精神 (3)二、水钢作风 (3)三、企业座右铭 (3)四、经营哲学 (4)五、共同愿景 (4)六、企业信条 (4)七、管理理念 (4)八、营销理念 (4)九、质量理念 (5)十、资本营运理念 (5)十一、科技理念 (5)十二、用人理念 (5)十三、群众工作理念 (5)十四、学习理念 (6)十五、发展理念 (6)十六、三创六比 (6)十七、企业人格化理念 (7)第二部分行为规范BI (7)一、职工基本行为规范 (7)二、中层领导干部行为规范 (8)三、两级机关管理人员行为规范 (8)四、专业技术人员行为规范 (9)五、操作人员行为规范 (9)第三部分视觉识别VI (10)一、水钢集团厂旗 (10)二、水钢集团标志 (11)第一部分文化理念MI 一、水钢精神自强坚定信心自力更生自我加压顽强拼搏开放开门办厂拓宽视野放眼世界博采众长创新打破常规超前思维大胆改革自我否定追求自我超越锐意进取赶超一流勇攀高峰二、水钢作风看准的事快定定了的事快干干就干出一流水平三、企业座右铭领导要有志气职工要有士气产品要有名气四、经营哲学市场化思考系统化运筹阶段化推进五、共同愿景集团化、精品化清洁化、高效益六、企业信条企业潜力是永远挖不尽的今天的成绩是明天的起点视今天为落后七、管理理念理念严之有理、严之有情、严而公道、严而有序。

没有制度的管理不是管理;有制度而不能严格按制度办事的管理不算是管理;让事故重复出现是管理的失败。

模式:“三标三无一落实”——提高标准化意识,实现标准化管理,开展标准化作业;努力做到管理无遗漏,作业无违章,产品无缺陷;落实各级各类岗位责任制。

八、营销理念理念产品先立信誉,争市场先塑形象。

模式:市场调查——以需定产——宣传策划——分销渠道——售后服务。

九、质量理念理念质量第一,永远第一。

0.01%的失误就是100%的失败。

局部最好不等于系统最好,零缺陷管理是我们追求的目标。

82B热轧盘条自然时效与人工时效性能研究

钢水间断的生产,缩短了产晶的流转^爿期.降低了资 金占用率,取得的经济敏益十分明显.库区的管理 难度也大大降低。

规格商碳锵线材性能的影响Ul金属热处理.2002(7);15

・18

5结论与建议

12】李健,虞敌可.Ⅻ文拒,等高碳钢盘条断面收缩唪时

钢水中夹杂物的成分和数量均严重影响钢水 的可浇性和钢材的质量…,冷镦钢SWRCH22A要求 [Alt]:0.025%~0.055%,因此钢水一旦出现二次 氧化,钢中将生成大量的A120。夹杂。钢水在浇注 时就会引起中间包水口堵塞,从而影响生产。首钢 水钢二炼钢生产的冷镦钢SWRCH22A属于比较难浇 注的钢种。在进行钙处理时,如对钢水中溶解钙 和酸溶铝控制不当,不但不能生产液态的 (CaO),(A120。),复合夹杂物,还有可能生成高熔点 的固态钙、铝复合夹杂物,不但起不到净化钢水 和解决中间包水口堵塞的作用,而且连铸生产时 易出现由于钢水可浇性差,导致中间包水口结瘤, 造成生产事故,因此研究适合含铝冷镦钢 SWRCH22A的生产工艺,并运用于含铝钢种冶炼十

分必要。 首钢水钢二炼钢开发含铝冷镦钢SWRCH22A以 来,进行了大量的生产试验和技术研究,到目前为 止基本摸索出较为成熟的工艺,为首钢水钢形成冷 镦钢SWRCH22A规模生产和产品多元化奠定了工艺基 础。 1生产冷镦钢SWRCH22A的工艺路线 冷镦钢SWRCH22A炼钢工艺流程:铁水、废钢一 lOOt转炉冶炼一挡渣出钢一脱氧合金化一LF精炼一 连铸(150

检铡方法后.大大降低了库M的堆放压力,保证轧

通过近一年来的实验结果表明:(”82B盘条 在自然环境中放置一定时间咀后-抗拉强度略有降 低,断面收椎率明显上升:(2)在南方,一般情况

电子教案与课件:煤化学 课件 第三章煤的岩相组成第4节

预测方程:

M 40 33.96 7.83103 I A 35.31Rmax 0.002I M10 21.07 1.55103 I A 5.7Rmax 0.01I

惰性物配比 B

容惰能力示意图

r 0.851 r 0.889

★炼焦煤性质和操作参数结合的预测方法

1.Vdaf—Y—H/B预测 武汉科技大学对武钢、广钢、水钢4种类型焦炉生产数据回归分析:

◆ 煤岩参数—黏结性指数预测

1. Rm—ax—G法

最佳配煤范围:

MF=200~1000DDPM

Rmax 1.2 ~ 1.3%

说明:3象限煤化度、流动度均较 低,在配合煤中仅起碳源作用, 必需配入1象限中的煤以增加煤化 度和流动度。

Rm ax—MF预测最佳配煤图

2.CBI—SI预测法

CBI 100 xi

• 3.勘探石油和天然气

• 德国发现,当镜质组反射率为0.3%~1.0%时,可以 出现具有工业开采价值的石油。最经济的油田反 射率小于0.7%,而反射率达到1.0 %~2.0%时,只 能出现具有工业开采价值的天然气。我国在镜质 组反射率为0.3%~0.7%时,常发现有石油;反射率 为0.7%~1.0%时,不常有石油;反射率为1.0 %~1.3%时,很少有石油;反射率在1.3%~2.0 %时 为石油消失区,而常发现有天然气;反射率在 2.0%以上时,天然气也消失了。

• 通过煤岩鉴定,不仅能判断煤的可选性,也可以了解影响 煤的可选性的因素。

三、煤岩学在煤质评价和煤分类中的应用

1.煤质评价

A.煤的煤化度

镜质组反射率是较为理想的指标,它排除岩相组成差异带来的

影响,采用它可以较准确地判定煤的煤化度。

常用的指标有Vdaf、Wdaf(C)、 Qgr,v,daf、镜质组最大平均反

铌微合金化HRB400热轧带肋钢筋在高速线材机上的生产实践与探讨

THE P RACTI CE AND DI CUS I S S ON OF Nb M I CROALLOYED HRB4 O HOT O RoLLED BBED RI BAR RODUCED P ON THE Ⅲ GH

—

S PEED vI 1 RE I RODS CONTI NUOUS M I LL

c lprpet a o ry

1 引 言

目前国内已经有多家企业在高速线材轧机上 , 成功地生产了热轧带肋钢筋. 06年 8 20 月到 9 , 月 水钢一

轧厂成 功开 发 了铌微 合金 化 H B 0 8mm 和 1 m 热 轧 带肋 钢 筋 , 高 速 线材 轧 机 上 生产 了高 强度 、 R 40 Om 在

me h nc r p r d g l t a y sr cu e o te a . c a ia p o e t a od mu u l t t r se lb r l yn l u f

KEY ORDS W N co lo e ;HR 4 0;h t o e b e a ;hg —s e r o sc n n o smi ;me h n・ b mi ral y d B 0 o b d f b d b r ih — p d w e rd o t u u l r i e i i l ca 。 i

LUJn— i, E GQ n—hn I u j Z N u e og ( h hn o S mcegI n& Sel ru o Ld ,Lu asu 5 3 2 , uzo ) r te G pC . t. ipnh i 5 0 8 G ihu o

A BS TRACT T e No 1 S e l Rol g mi f S uc e g I n & S e l Gr u . L d p o u t c o l y d o h . te l n l o h i h n r i l o te o p Co t rd cs Nb mi r al e o f

水钢生产水系统存在的问题及解决措施

冶金动力2012年第2期66Ⅶ玎A L L U R G l c A L P ow E R总第150期水钢生产水系统存在的问题及解决措施马俊,李显荣,刘建国,赵政华漕钢水钢集团公司机动部,贵州六盘水,553028)【摘要】针对首钢水钢集团公司污水回收利用系统水处理工艺存在局限性,以及能力过小等一系列问题,从而导致水质不达指,引起使用设备、设施结垢、腐蚀严重等不良结果进行分析研究,并从专业角度提出了解决措施。

【关键词】生产水系统;问题;解决措施;总硬度:结垢【中圈分类号】’rQ085【文献标识码】B【文章编号】1006—67“(2012)02一0066—05 Pr obI em s i n C i r cl l l at i ng W at er Syst哪of P r oduct i on and Sol ut i onsM A J un,U X i an—r ong,U U Ji an—g;uo,ZH A O Zheng—huaf舭砌培,y∞d PD埘r脚咖眦,sku和增飘“挑怄肋厅&Ste“阵ro训co.,£砬,己f印棚^晡c耻拓肋H跚∞a c^叫【A bst r act】Ther e w er e l i m i t at i on and s m aU c印aci哆i n w at e r缸e at m e nt pr ocess0f t ll e w舳t ew at e r ci r culat i ng sys t em of Shou gang Shui cheng。

I ron&St eel(G m up)Co.,Lt d,r es uhi ngi n衄ql I a l i f i ed w a t e r qual i哆,s cal i ng锄d co玎osi o n of equi pm e nt锄d fa c i l i t i es.r11l e cau s esw er e anal yz ed and t l l e∞l ut i ons w e陀gi V en.【l妯y w or ds】ci r cul at i ng w a t e r syst em;pm bl el r I;sol ut i on;t o谊l har dness;sc al i ng1前言首钢水城钢铁集团公司位于乌江与北盘江水系分水岭地带,水资源极其匮乏,用水一直十分紧张。

清洁生产在企业发展中的作用

清洁生产在水钢生产中的成效张代飞(首钢水钢炼铁厂贵州六盘水553028)摘要: 清洁生产是一种以源头消减、全程控制为主要特征的生产模式。

结合水钢生产实际,介绍了清洁生产的主要内容:清洁的能源和原料、清洁的生产过程和清洁的产品,并分析了实施清洁生产后的经济效益。

可以看出,实施清洁生产可以为企业带来巨大的经济效益,社会效益和环境效益,实现企业的可持续发展。

关键词: 企业清洁生产效益Effect of cleaning production in the development of enterprisesZhang Daifei(Ironmaking plant,ShougangShuicheng Iron&Steel(Group)Co.,Ltd.,Liupanshui 553028,Guizhou,China) Abstract: the cleaner production is a production mode to source reduction, process control as the main characteristics of the. Combined with the actual steel production, introduces the main content of the cleaner production: cleaner production process of energy and raw materials, cleaning and cleaning products, and analyzes the economic benefit of implementation of cleaner production. As can be seen, the implementation of cleaner production can bring huge economic benefits to the enterprise, social benefits and environmental benefits, to realize the sustainable development of enterprises.Key word: Enterprise; Cleaner production; Benefits1前言随着我国经济的高速发展,生产和生活产生的废弃物大幅度增加,给环境带来很大的影响。

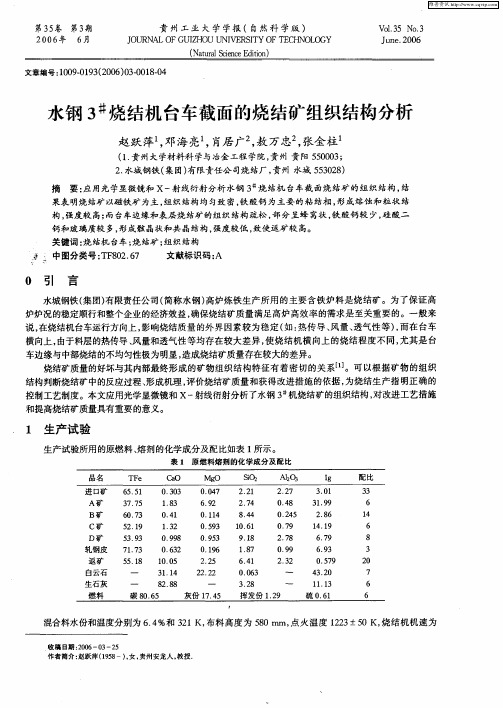

水钢3#烧结机台车截面的烧结矿组织结构分析

返矿 3 — 9 _ —1 5 7 5 3 1 6 2 —

2 4 —

6 1 —1

3 1 —1 2 4 —6 4 8 —

1 3 —

5 7 —

2 2 显 微组 织结构 分析 .

烧结矿的显微组织结构如表 3 所示。

表3 # 3 烧结机 台车截面烧结矿的显微 组织结构 取样点 ‘ 显微组织结 构

(. 1 贵州大学材料科学与冶金工程学院, 贵州 贵阳 50 0 ; 5 03 2 水城钢铁( . 集团) 有限责任公司烧结厂, 贵州 水城 532 ) 50 8

摘 要 : 用光 学显微镜 和 X一射线衍 射 分析 水钢 3 烧 结机 台车截 面烧 结矿 的 组织 结 构 , 应 # 结

果 表 明烧 结矿 以磁 铁矿 为主 , 织结构 均 匀致 密 , 酸钙 为 主要 的 粘 结相 , 成熔 蚀和 粒 状 结 组 铁 形

学显微镜观察烧结矿的显微组织结构。

20 5 0m m 6 0m m 2

3

田

5

6

回

9

国

台车截面中心线

图 1 烧 结机 台车截 面取样 点

2 组 织结 构 分 析

21 烧结矿相结构分析 .

根据 x一射线衍射结果 , 成品烧结矿和返矿的矿物组成及相对含量如表 2 所示。成品矿中磁铁矿和铁

维普资讯

第3 卷 5

第3 期

贵 州 工 业 大 学 学报 ( 自然科 学 版 )

J UR 』L0 UIH0 I R I FT } L ) Y 0 NA F G Z U UN Ⅵ、 STY 0 Ec{ (G N0

Vo_5 l3 No3 .

和提 高烧结 矿质量 具有重 要 的意义 。

水钢铁路专用线改造方案的思考

水钢铁路专用线改造方案的思考作者:段舟祥来源:《中国科技纵横》2012年第24期摘要:水城钢铁厂经过40多年的发展,生产能力大幅提高,原有铁路专用线已不能适应企业产能增长的运输需要,由于受既有厂区设备、地形等条件限制,厂区内改建或新建满足整列装卸车的车场条件十分困难。

文章提出在既有条件下铁路专用线改造方案,有效解决了企业运能增长的运输需要,为今后在既有专用线改造中提供借鉴。

关键词:水钢铁路专用线改造方案1、引言水城钢铁集团公司(简称水钢)是贵州省唯一的国有大型钢铁联合企业,现有生铁280×104t、粗钢300×104t、钢材300×104t的年综合生产能力。

“十二五”规划末期,将形成510×104t铁、550×104t钢坯,540×104t钢材的年生产能力,远期规模将达到700×104t钢的综合生产能力。

其原材料(铁矿石)和产品(钢材)主要通过铁路运输。

预测“十二五”末期铁路运输总量约为2720×104t,其中铁路对外运输量1436×104t。

水钢的铁路运输系统是自六十年代以来逐步建设起来的,接轨于六盘水枢纽内沪昆线的水城站,铁路线路标准低,运输能力小。

到2015年水钢对外铁路运输将受到限制,水钢既有铁路运输系统已不能满足运输需求,对水钢铁路系统实施改扩建是解决水钢铁路运输系统运能紧张,满足水钢未来铁路运输需求的需要。

2、水钢运输系统现状水钢建于贵州省水城县山坳里,四面环山,地势狭窄,厂内生产车间及生活房屋密集。

既有水钢铁路专用线从既有沪昆线水城站昆明端调车线上接轨。

专用线承担着全厂原材料、燃料的到达、成品的发送及车辆的排空。

与铁路的交接方式采用企业租用水城站调车线(3条)在水城站进行车辆交接。

2.1 水钢内部运输系统厂内铁路运输系统主要设有厂内站、炼铁站、炼钢站(含铁水站、钢渣站和普通站)、轧钢站、矿渣站,以及新炼铁站等六个车站组成,信号控制除厂内站外均为微机联锁,厂内线路基本相当于企业线Ⅱ、Ⅲ级线路(图2)。

水钢煤气系统综合利用的研究与实践

冶 金

能

源

7

E NERG Y F OR ME T A L L URG I C AL I ND US T R Y

水 钢 煤气 系统 综 合 利 用 的研 究 与 实践

卢祖泉 易正明 高连生 李 庆 盂 玮

Ke y wo r d s i r o n a n d s t e e l e n t e r p i r s e e n e r y g g s a s y s t e m c o mp r e h e n s i v e u i t l i z a t i o n

钢铁企业 煤气 资源是 企业 能源 系统 的 主要 部 分 ,企 业在 生产 钢铁产 品的 同时 ,产生 大量 的副

没有增 加 , 高炉煤 气放 散量 达 1 3万 m / h以上 。

水钢公 司 5 0 0万 t 、转 )的互补及

焦炉煤气系统 :目前焦炉煤气储存和缓冲能

高效利用 ,季节性生产犹为严重 ,冬季生产焦炉 煤气不足 ,转炉煤气放散,夏季高、焦炉煤气时

产 品煤 气 ,占企业 总能 源消耗 的 3 O%左 右 ¨ 。

越 高 ,且 在不 同工 况下 煤气用 量差 异较 大 。为减

少污染 ,降低能耗 ,提高炼钢 的质量 ,现采用固

体燃 料 的 4 0 0 t / d石 灰 窑 将 改 用 混 合 煤 气 为 燃 料 ] 。公 司实现 5 0 0万 t 钢 规模 后 ,煤 气 系统 主要 存在 以下 问题 :

( 1 . S h u i c h e n g I r o n a n d S t e e l G r o u p ,2 . Wu h a n U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y )

论水钢信息化建设与发展

1 水钢信息化 的发展方 向

水钢的信息化发展规划主体是创造条件 , 将信息技术与生产、 管理充分结合 , 在企业产品开发、 生产 , 销 售和服务的全过程中, 经信息集成 、 过程优化、 资源配置 , 实现以资金流、 物质流、 生产流为主的水钢信息化管 理 网络 , 做到 快速 、 时 、 确地 为水 钢提供 决 策依据 , 到 提升 过 程 管理 水 平 、 及 准 达 为提 高 水 钢应 变 市 场 和竞 争 能力、 创造最佳经济效益 的目的. 根据水钢的具体情况 , 从总体规划的角度出发 , 水钢将以高炉生产为 中心 , 进行水钢区域 的主干光缆 网 络建设 , 开发《 铁片区生产数据检测传 输分析系统》 的生产管理系统软件. 依照“ 筹考虑 、 统 分步实施” 的原 则, 在搭建完铁片区生产管理系统平 台后 , 根据钢片区的基础 自动化建设情况和生产管理的完善程度 , 再实 现全区域的生产系统综合管理 , E P 运行模式实施信息化系统建设. 按“ R ”

(水城钢铁 (集团 ) 限责任公 司技 术处 , 有 贵州 六盘水 532 508)

摘

要

介绍 了水钢信息化的发展 方向、 实施步骤和 工作 思路 , 详细论述 了实施信 息化 的建设 信息论 ; 资源; R ; E E PM S Tr l9 3 文献标 识码 B 文章编号 10 6 6 ( 07 增刊 一06 0 0 3— 5 3 2 0 ) 3 5— 3

t n ln t o sr c o n t e c mp n . i a e n t t n i o a y o c ui h

KEY ORDS i fr t n lc n t c o r s u c ; RP; S W no mai a o sr t n; o r e E o u i e ME

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

首钢水钢炼铁厂四高炉炉料置换水钢四高炉由于2013年4月27日19:43重力除尘器处煤气管道严重损坏,恢复时间较长,为了避免炉缸冻结,送风恢复顺利、保证高炉寿命,特拟订本炉料置换方案。

一、事故前炉况简要分析:事故发生前较长一段时间内,炉况稳定顺行,炉缸热量充足活跃,圆周工作均匀。

4月27日休风前各项操作参数如下:1、主要指标:产量:5304吨,焦比313kg/t,煤比174kg/t,焦丁比23kg/t,燃料比510kg/t。

2、送风制度:风量5100m3/min,风压430kpa,顶压235kpa,富氧率3.4%,风温1280℃。

3、造渣制度:R2:1.27倍,Al2O3:14.56%,TiO2:6.50%。

4、热制度:【Si】:0.340%,【S】:0.031%【Ti】:0.280%,物理热:1470℃,1、2、3号铁口温度均匀。

5、装料制度:矿批:55.0吨,负荷5.478t/t,钛球比例20%,烧结率69.82%,总熟料率为89.82%,料线1.4米,布料C432412392362332292O432412392372342矿焦角差2.0度。

6、炉前渣铁情况:休风前一次铁理论铁为217吨,实际出铁536.4吨,理论渣98.75吨,实际出渣85分钟,每分钟按2吨,实际出渣170吨。

铁口出喷,渣铁出好。

二、休风后的保温措施高炉紧急休风后,最大限度采取保温措施:1、风口满堵泥,抹黄油,风口与二套,二套与大套之间用黄油抹好。

2、休风后,软水系统减水一半(水压0.33MPa,流量为2000 m3/h),全停空冷器。

48小时后逐步降至原水量的1/4(水压0.33MPa,流量为1000 m3/h)。

风口水休风后,减水一半(水压1.22MPa,流量490 m3/h),48小时流量减少至150 m3/h。

3、炉顶3个800放散阀全开,料面没有采取压火或密封措施。

三、选择炉料置换封炉方案的理由针对四高炉目前情况,处理这种炉况一共有三种方法:1、降料面,2、炉料置换封炉,3、扒料。

从安全方面考虑,降料面过程中产生爆震可能造成次生事故,而扒料,时间长,劳动强度大,安全系数低,打水、开孔等影响高炉寿命。

综合考虑以上因素,确定本次采取炉料置换封炉方案。

四、封炉之前炉况恢复方案1、配料计算1.1 送风采用净焦+正常料(烧结矿+普球+南非+锰矿+萤石+干熄焦)恢复。

1.2 主要参数选择:送风正常料负荷:2.0t/t正常料焦比:0.796 t/t焦批:14.6t/批(净焦批铁量0.020t)正常料批重:30.0t/批生铁成分:[Si]2.0% [Fe]93.0% [Mn]≥0.80% [S]≤0.040%元素分配(%):Fe Mn S P铁99.5 70 5 100渣0.5 30 90煤气 5炉渣成分:碱度0.95倍Al2O3≤15.0%炉料压缩率:12%料线:1.4m开炉料成分及堆比重(开炉前重新取样分析及计算):矿种TFe SiO2CaO MgO Al2O3MnO S P 堆比重烧结52.51 6.24 12.33 2.46 2.48 0.264 0.046 0.069 1.75 普球64.9 5.28 1.31 0.46 0.30 0.16 0.042 0.004 2.0 南非66.09 3.71 0.001 0.001 1.61 0.180 0.019 0.016 2.4 锰矿15.45 41.84 2.3 0.901 5.69 14.97 0.071 0.205 1.8 石灰石 1.34 54.54 CaF2 1.6 萤石30.01 0 65.12 0.087 1.6 焦碳灰分54.68 3.08 1.61 25.88 0.6 焦炭:水分0.7%、灰分13.20%、S 0.60%1.3正常料计算正常料:正常料焦比为796kg,负荷:2.069t/t,R2为0.95倍,得焦炭14.6t、烧结23.0t、普球4.0t、南非3.0t、锰矿2.3t、萤石0.4t;熟料率90.0%,批铁量18.218t,渣比486kg,【Ti】0.030%,【Mn】0.814%,CaF2:2.94%,Al2O3:14.42%。

1.4上料安排:送风后,首先上100吨净焦:(50吨净焦+1个萤石)×2然后每5批正常料+3批净焦进行上料,根据炉温及炉况顺行状况逐步过渡到正常料。

炉况恢复基本正常,炉温充足,工作风口达到全风口2/3时,考虑装封炉料。

2.送风恢复铁口及风口个数的选择考虑炉缸很凉,而且还存有3300多吨、负荷5.478t/t的冷料,决定按炉缸冻结进行处理。

为了尽可能保证煤气流分布均匀,选用2#、3#铁口恢复出铁。

风口选2#、3#铁口每个铁口两旁4个风口共8个风口(14#、15#、16#、17#、21#、22#、23#、24#)送风,其余22个风口堵死。

3、送风恢复炉前工作3.1送风前,将现有12个ɸ130mm换成ɸ120mm,风口面积由0.3627㎡缩小到0.3391㎡(为了实现多风口工作,活跃炉缸)。

3.1.1烧好送风风口3.1.1.1将14#、15#、16#、17#、21#、22#、23#、24#风口及二套拉下,往下烧与铁口连通(烧通的标准,风口火焰往下窜,铁口火往往上窜),铁口两旁4个风口相互烧通。

烧好后,往风口内加工业盐,每个风口加50~100kg。

3.1.1.2送风之前,将2个铁口钻开,如果铁口发黑,用氧气烧见红焦。

3.1.1.3送风之前,在3#铁口埋氧枪,并通上氧气,保证其燃烧,总公司炉前技师指导完成。

3.1.1.4将不送风的风口抠干净重新堵泥,不允许送风后自动吹开。

在抠泥的时候注意风口情况,如果发黑,要查找原因,杜绝向炉内漏水。

3.1.1.5所有风口二套、大套上用炮泥铺好。

3.2送风后3.2.1 2#铁口如果不透气,不喷瓦斯火,组织往铁口上方烧,直至烧透气为止。

3.2.2每个铁口出第一次铁,不过砂口,后续是否过砂口根据炉温、物理热确定。

3.2.3根据实际情况,两个铁口轮流出铁,尽最快的速度倒出凉渣凉铁。

3.2.4考虑四高炉才开炉2年多,为了保护铁口组合砖衬,铁口角度保持原来的10°。

4、送风恢复操作4.1送风前各阀状态:高炉放风阀全开,热风炉除倒流阀和废气阀开启外,其它阀门一律关闭,煤气系统炉顶放散阀、均压放散阀全开,装料系统各阀关闭;冷、热风系统人孔,炉顶人孔关闭,高炉送风前炉顶人孔关闭后通蒸汽操作。

4.2.送风恢复。

4.2.1工长、副工长按操作规程联系有关岗位作好送风准备。

4.2.2副工长通知热风炉送风。

4.2.3.送风操作4.2.3.1送风恢复全过程,煤气放散,炉顶温度按规程控制。

4.2.3.2. 由于休风时间长,送风初期按风压操作,热风压力按不大于40kpa送风,全关冷风大闸及调节阀。

视风口明亮,无涌渣现象,下料正常,压量关系对称,外围系统正常后才能逐步上风。

风量最大按2000m3/min控制,2000m3/min风量煤气发生量约为16.8万立/h。

预计置换时间约为62小时。

4.2.3.3满炉重负荷料,为尽快提高炉缸热量,考虑喷煤富氧。

喷煤必须具备以下条件:4.2.3.3.1风口明亮无涌渣现象,下料正常,无下大块现象。

4.2.3.3.2风温达到1050℃以上,风量达到1600m3/min以上。

4.2.3.3.3铁口能正常排放渣铁。

4.2.3.3.4铁口出铁正常,炉况顺行,可视情况进行富氧。

4.2.3.4喷煤注意事项:4.2.3.4.1单风口喷煤量控制在正常煤量的30%。

4.2.3.4.2喷煤的风口要有专人看,发现滑大块或涌渣,立即把煤停了。

4.2.3.4.3喷煤必须达到匀速喷吹。

4.2.3.5开风口4.2.3.5.1铁口能正常出铁,炉温上行,风口明亮无涌渣,下料畅顺。

4.2.3.5.2开风口方向从3#铁口往2#方向开,不允许间隔开风口。

4.2.3.5.3炉温、物理热达到正常水平,出铁正常,开风口速度可以加快。

4.2.3.5.4当送风风口个数达全风口的2/3时,上封炉料,到休风时风口逐步全开。

4.2.3.6水压恢复:4.2.3.6.1送风前,软水系统恢复一台泵正常工作,根据水温差实际情况恢复两台泵正常工作。

4.2.3.6.2送风前,风口水恢复正常水压及流量。

4.4送风恢复过程中可能出现的问题及处理。

4.4.1连续崩料,可以适当减风,控制崩料。

4.4.2风口破损:4.4.2.1风量达到1500m3/min,料自由下降,铁口出铁正常,可以铁后休风更换;4.4.2.2风量低于1500m3/min,且下料不正常或料没有动,铁口出铁不正常或出不了铁,可以适当减水,外部打水维持,视现场情况决定是否更换。

4.4.3 炉墙粘结物脱落,风压呈锯齿状波动,适当减风。

4.4.4盲板吹通、下降管脱落、风口、风管烧穿,立即减风到零进行休风,组织相关岗位人员疏散。

4.4.5出现威胁人身安全的事故时,立即休风,组织相关岗位人员疏散。

4.4.6炉顶着火,先减风,再来回开关放散阀灭火。

4.4.7悬料处理:悬料时间不能太长,坐料之前,要计算空间,炉顶打水必须先关,坐料时,通知炉顶及相关区域施工及工作人员撤离后,渣铁出净后拉风坐料。

4.4.8恢复过程中,突然停风、停电、停汽,按操作规程处理。

五、送风恢复前的具备条件1、荒煤气管道封堵完毕,盲板承受压力不能低于40kpa,确保高炉煤气与荒煤气管道断开。

2、高炉所用介质管道恢复正常,风、水、电、蒸汽、氮气、压缩空气、焦炉煤气、氧气能满足生产要求且各阀门开关灵活。

高炉蒸汽管道畅通,炉台处蒸汽压力>0.4MPa;炉顶N2量≥500m3/h;焦炉煤气压力>6kPa;压缩空气管路畅通,压力≥0.6MPa。

烧铁口用的管道氧气压力大于1.5MPa。

软水压力、流量,风口高压水压力、流量达到要求。

3、炉顶设备运转正常,上料系统、水系统、喷煤系统、渣铁处理系统、微机系统、环保设施运转正常,达到正常生产要求。

(负责人:闵毅)4、鼓风机运转正常,送风前2小时送风到放风阀。

(负责人:吴永康)5、风管、风口上严,用2#、3#每个铁口上方4个风口(14#、15#、16#、17#、21#、22#、23#、24#)共8个风口送风,其余风口堵死。

6、2#、3#铁口具备出铁条件,渣铁罐配到位。

7、组织好石灰石、锰矿、萤石、干熄焦炭。

其贮存量为石灰石50吨、锰矿200吨,萤石200吨,焦炭1500吨。

8、缩小料流调节阀,增加布料圈数,减少粉尘集中吹出,具备改扇形或定点布料条件。

8、送风前,各安全通道及安全防范设施全部具备送风恢复条件9、热风炉具备高炉送风所需风温,不能低于1000℃。

10、送风前两天制作好铁口氧枪。

11、在送风前,在总公司炉前技师的指导下,在3#铁口埋好氧枪,通上氧气。