606592磁粉探伤用标准试片

磁粉探伤检验操作规程[1]

![磁粉探伤检验操作规程[1]](https://img.taocdn.com/s3/m/0d0ece84e53a580216fcfe1c.png)

磁粉探伤检验操作规程1适用范围本检验规程叙述的是使用湿黑磁粉对铁磁性材料表面或近表面裂缝以及其它不连续的一种无损检测。

2引用标准、规范ASME E 709-95 磁粉检验的标准推荐操作方法、API规范4F,6A,7K,8C,16A,16C。

GB 11522-1989 标准对数视力表、JB/T 4730.1-2005 承压设备无损检测第1部分:通用要求、JB/T 4730.4-2005 承压设备无损检测第4部分:磁粉检测、JB/T 6063-1992 磁粉探伤用磁粉技术条件、JB/T 6065-2004 无损检测磁粉检测用试片、JB/T 8209-1998 磁粉探伤机、ASNT-TC-1A 无损检测人员的资格鉴定3磁粉检测人员3.1从事承压设备的原材料和零部件等无损检测的人员,应按照《特种设备无损检查人员考核与监督管理规定》和ASNT-TC-1A的要求取得相应无损检测资格。

3.2无损检测人员资格级别分为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法各资格级别的人员,只能从事与该方法和该资格级别相应的无损检测工作,并负相应的技术责任。

3.3磁粉检测人员未经矫正或经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0),测试方法应符合GB11533的规定。

3.4无损检测人员应根据ASNT-TC-1A的规定每年进行一次视力检查,不得有色盲。

4检验设备、器材和材料4.1磁轭式磁粉探伤机磁粉探伤机设备在有效适用期内应良好的保养。

交流电磁轭至少应有45N的提升力,直流电磁轭至少应有177N的提升力;检验周期为6个月一次。

4.2磁悬液磁悬液浓度应根据磁粉种类、粒度、施加方法和被检工件表面状态等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要重新进行清洗,或添加更多的磁粉,或添加更多的润湿剂。

4.3退磁装置退磁装置应能保证工件退磁后表面剩磁小于或等于0.3mT(240A/m)4.4辅助设备磁场强度计标准试片A1型和磁场指示器磁悬液浓度沉淀管2~10倍放大镜5被检工件表面的准备清洁被检工件的表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

无损探伤标准

无损探伤标准一、通用根底1、GB 5616-1985 常规无损探伤应用导那么2、GB/T 9445-1999 无损检测人员技术资格鉴定通那么3、GB/T 14693-1993 焊缝无损检测符号4、GB 16357-1996 工业X射线探伤放射卫生防护标准5、 4730-1994压力容器无损检测6、DL/T675-1999 电力工业无损检测人员资格考核规那么二、射线检测1、GB 3323-1987 钢熔化焊对接接头射线照相和质量分级2、GB 5097-1985 黑光源的间接评定方法3、GB 5677-1985 铸钢件射线照相与底片等级分类方法4、GB/T 11346-1989 铝合金铸件X射线照相检验针孔(图形)分级5、GB/T 11851-1996压水堆燃料棒焊缝X射线照相检验方法6、GB/T 12469-1990 焊接质量保证钢熔化焊接头的要求和缺陷分类7、GB/T 12604.2-1990 无损检测术语射线检测8、GB/T 12605-1990 钢管环缝熔化焊对接接头射线透照工艺和质量分级9、GB/T 16544-1996 球形储罐γ射线全景曝光照相方法10、GB/T 16673-1996 无损检测用黑光源〔UV-A〕辐射的测量11、/T 7902-2000 线型象质计12、/T 7903-1995工业射线照相底片观片灯13、/T 8543.1-1997泵产品零件无损检测泵受压铸钢件射线检测方法与底片的等级分类14、/T 9215-1999 控制射线照相图像质量的方法15、/T 9217-1999射线照相探伤方法16、DL/T 541-1994 钢熔化焊角焊缝射线照相方法和质量分级17、DL/T 821-2002 钢制承压管道对接焊接接头射线检验技术规程18、TB/T6440-92 阀门受压铸钢件射线照相检验三、超声波检测㈠1、GB 1786-1990 锻制圆饼超声波检验方法2、GB/T 2970-1991 中厚钢板超声波检测方法3、GB/T 3310-1999 铜合金棒材超声波探伤方法4、GB/T 4162-1991锻轧钢棒超声波检验方法5、GB 4163-1984 不锈钢管超声波探伤方法6、GB 5193-1985 钛与钛合金加工产品超声波探伤方法7、GB/T 5777-1996 无缝钢管超声波探伤检验方法8、GB/T 6402-1991 钢锻件超声波检验方法9、GB 6519-1986 变形铝合金产品超声波检验方法10、GB 7233-1987 铸钢件超声探伤与质量评级方法11、GB 7734-1987 复合钢板超声波探伤方法12、GB/T 7736-2001 钢的低倍组织与缺陷超声波检验法13、GB/T 8361-2001 冷拉圆钢外表超声波探伤方法14、GB 8651-2002 金属板材超声波探伤方法15、GB 8652-1988 变形高强度钢超声波检验方法16、GB 11343-89 接触式超声波斜射探伤方法17、GB 11344-89 接触式超声波脉冲回波法测厚18、GB 11345-89 钢焊缝手工超声波探伤方法和探伤结果分级19、GB/T 12604.1-1990 无损检测术语超声检测20、GB/T 12969.1-1991 钛与钛合金管材超声波检验方法21、GB/T 13315-1991 锻钢冷轧工作辊超声波探伤方法22、GB/T 13316-1991 铸钢轧辊超声波探伤方法23、GB 15830-1995 钢制管道对接环焊缝超声波探伤方法和检验结果的分级24、GB/T 18256-2000 焊接钢管〔埋弧焊除外〕用于确认水压密实性的超声波检测方法25、 1152-1981锅炉和钢制压力容器对接焊缝超声波探伤26、/T 1581-1996 汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法27、/T 1582-1996 汽轮机叶轮锻件超声波探伤方法28、 3144-1982锅炉大口径管座角焊缝超声波探伤29、 4008-1985 液浸式超声纵波直射探伤方法30、 4009-1985 接触式超声纵波直射探伤方法31、 4010-1985 汽轮发电机用钢制护环超声探伤方法32、/T 7602-1994 卧式燃炉T形接头超声波探伤33、GB/T 11259-1999 超声波检验用钢制比照试块的制作与校验方法34、/T 8428-1996 校正钢焊缝超声检测仪器用标准试块35、/T 8467-1996 锻钢件超声波探伤方法36、/T 8931-1999 堆焊层超声波探伤方法37、/T 9214-1999 A型脉冲反射式超声波探伤系统工作性能测试方法38、/T 9630.2-1999汽轮机铸钢件超声波探伤与质量分级方法39、/T 10061-1999 A型脉冲反射式超声波探伤仪通用技术条件40、/T 10062-1999 超声探伤用探头性能测试方法41、DL 505-1992 汽轮机焊接转子超声波探伤规程42、DL/T 542-1994 钢熔化焊 T 形接头角焊缝超声波检验方法和质量分级43、DL/T 694-1999 高温紧固螺栓超声波检验技术导那么44、DL/T 714-2000 汽轮机叶片超声波检验技术导那么45、DL/T 717-2000 汽轮机发电机组转子中心孔检验技术导那么46、DL/T 718-2000 火力发电厂铸造三通、弯头超声波探伤方法47、DL/T 820-2002 管道焊接接头超声波检验技术规程48、ZB J04 001-87 A型脉冲反射式超声波探伤系统工作性能测试方法49、YB/T 144-1998 超声探伤信号幅度误差测量方法50、/T6903阀门锻钢件超声波检查方法四、磁粉检测1、GB 4956-1985磁性金属基体上非磁性覆盖层厚度测量磁性方法2、GB 9444-1988 铸钢件磁粉探伤与质量评级方法3、GB 10121-1988 钢材塔形发纹磁粉检验方法4、GB/T 12604.5-1990无损检测术语磁粉检测5、GB/T 15822-1995磁粉探伤方法6、/T 6061-1992焊缝磁粉检验方法和缺陷磁痕的分级7、/T 6062-1992焊缝渗透检验方法和缺陷迹痕的分级8、/T 6063-1992 磁粉探伤用磁粉技术条件9、/T 6064-1992渗透探伤用镀铬试块技术条件10、/T 6065-1992 磁粉探伤用标准试片11、/T 6066-1992 磁粉探伤用标准试块12、/T 6439-1992阀门受压铸钢件磁粉探伤检验13、/T 6912-1993泵产品零件无损检测----磁粉探伤14、/T 8290-1998 磁粉探伤机15、/T 8468-1996 锻钢件磁粉检验方法16、/T 9628-1999汽轮机叶片磁粉检验方法17、/T 9630.1-1999汽轮机铸钢件磁粉探伤与质量分级方法五、渗透检测1、GB 9443-88 铸钢件渗透探伤与缺陷显示迹痕的评级方法2、GB/T 12604.3-1990 无损检测术语渗透检测3、/T 6062-92 焊缝渗透检验方法和缺陷迹痕的分级4、/T 6064-92 渗透探伤用镀铬试块技术条件5、/T 8543.2-1997泵产品零件无损检测渗透检测6、/T 9216-1999 控制渗透探伤材料质量的方法7、/T 9218-1999 渗透探伤方法8、/T6902-92 阀门铸钢件液体渗透检查方法六、涡流检测1、GB 4957-1985 非磁性金属基体上非导体覆盖层厚度测量涡流方法2、GB 5126-1985 铝与铝合金冷拉薄壁管材涡流探伤方法3、GB 5248-1985 铜与铜合金无缝管涡流探伤方法4、GB/T 7735-1995钢管涡流探伤检验方法5、GB/T 11260-1996 圆钢穿过式涡流探伤检验方法6、GB/T 12604.6-1990无损检测术语涡流检测7、GB/T 12968-1991 纯金属电阻率与剩余电阻比涡流衰减测量方法8、GB/T 12969.2-1991 钛与钛合金管材涡流检验方法9、GB/T 14480-1993 涡流探伤系统性能测试方法10、YB/T 143-1998涡流探伤信号幅度误差测量方法11、YB/T 145-1998钢管探伤比照试样人工缺陷尺寸测量方法七、声发射检测1、GB/T 12604.4-1990 无损检测术语声发射检测2、GB/T 18182-2000 金属压力容器声发射检测与结果评价方法3、/T 6916-1993 在役高压气瓶声发射检测与评定方法4、/T 7667-1995 在役压力容器声发射检测评定方法5、/T 8283-1995 声发射检测仪器的性能测试方法。

转销磁粉探伤工艺

转销磁粉探伤工艺及流程1.主题内容与适用范围本工艺规定了ZPMC转销产品的磁粉检测方法以及验收标准。

本工艺适用于铁磁性材料制ZPMC转销产品成品表面和近表面缺陷的检测。

2.引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

GB/T 5616 常规无损探伤应用导则GB/T 12604.5 无损检测术语磁粉检测JB/T 4730—2005 承压设备无损检测JB/T 6063—1992 磁粉探伤用磁粉技术条件JB/T 6065—2004 无损检测磁粉检测用试片JB/T 6066—2004 无损检测磁粉检测用环形试块JB/T 8290—1998 磁粉探伤机ASTM/E709-85 美国无损检测标准-磁粉检测实施方法3.磁粉检测程序磁粉检测程序如下:a) 预处理: 清除零件表面油脂、铁锈、氧化皮或其它粘附磁粉的物质;b) 磁化:根据零件大小调整电流大小,用试片验证磁场效果;c) 施加磁悬液:均匀浇洒磁悬液,同时磁化;d) 磁痕的观察与记录:仔细观察零件表面,在缺陷处作适当标记;e) 缺陷评级:根据观察与记录对缺陷的性质和大小作初步评估;f) 退磁:在探伤机上自动退磁,用毫特斯拉计检验退磁效果,未达要求可反复几次;g) 后处理:车间协助清洗涂刷防锈油。

4.磁粉、载体及磁悬液4.1 磁粉:磁粉应使用日本进口LY-50荧光磁粉,或性能更优的其它荧光磁粉。

4.2 载体:应为变压器油与无味煤油的混合液,变压器油与煤油的比例视环境温度宜为1:1~1:3。

4.3 磁悬液:荧光磁悬液浓度范围应符合下表的规定,测定前应对磁悬液进行充分的搅拌:5.标准试件5.1 标准试片:主要用于检验磁粉检测设备、磁粉和磁悬液的综合性能,了解被检工件表面有效磁场强度和方向、有效检测区以及磁化方法是否正确。

本标准主要采用A-30/100型试片。

其规格、尺寸和图1形见下表。

5.2 标准试片使用方法a)标准试片适用于连续磁化法,使用时,应将试片无人工缺陷的面朝外,使试片与被检面接触良好,试片平放略有倾斜。

磁粉探伤(无损检测)检验规范

更换试件时。

2

磁悬液浓度及污染测定

磁悬液浓度0.5~2g/L;磁悬液无油污。

调整磁悬液浓度/去除油污/整槽更换。

每月一次(浓度测量);每三月一次(整槽更换)。

3

光照度(可见光、紫外幅、环境照度)

GB/T15822-1995;ZB J04 006-87。

环境变更

每年一次;环境变更时。

4

磁化电流表

更改

通知

书编号

编制

或更改

日期

校核

日期

审定

日期

批准

日期

编制方式

上海保捷汽车零部件锻压有限公司文件履历

4.3磁粉探伤操作守则及其质量控制

磁粉探伤最基本的操作步骤有:预处理——磁化试件——施加磁粉(或磁悬液)——磁痕分析和评定——退磁——后处理。磁粉探伤操作,按《Tiede磁粉探伤仪操作规程》[QG/SBF SF 04-02(7-22)-05]进行。操作要点:

试件经过先清洗工序,表面不能有油污。

2)磁粉探伤检验前,必须用灵敏度标准试片(十字试块)对仪器进行校准。

从事磁粉探伤的人员,应具有必要的专业知识,并取得国家授权机关颁发的I级以上技术资格证书。I级人员应能正确使用设备进行检测,将检测结果按验收标准分级并报告结果,记录检测结果。II级人员应能按磁粉探伤检测规程执行、指导检测,并签发检测报告,编制无损检测工艺规程。

4.2确定磁粉探伤检测工艺规程

委托单位或部门向实验室对试件进行报验,开始进入磁粉探伤检测流程。根据试件的材质、形状尺寸、表面状态以及热处理方式等制造工艺特性,由技术人员编制磁粉探伤检测规程,对检验方法、磁化方法和电流值等作出明确规定。对重要件或特殊件,应签发磁粉探伤检验工艺卡。检验结束,做好磁粉探伤检验原始记录,应开具磁粉探伤检验报告(委托单位如有要求)。

磁粉探伤检验规范

磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范ASME 709 磁粉检测的标准推荐操作方法GB11522 标准对数视力表JB/T4730.1 承压设备无损检测第1部分:通用部分JB/T4730.4 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员的资格鉴定3、磁粉检测人员3.1 从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2 无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。

测试方法应符合GB11533的规定。

3.4 无损检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m)。

4.4 辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

6065-92磁粉探伤用标准试片

JB /T 6065-92磁粉探伤用标准试片中华人民共和国机械行业标准JB /T 6065-92磁粉探伤用标准试片----------------------------------------------------------------------------主题内容与适用范围本标准规定了磁粉探伤用A型、C型、D型三种标准试片的技术要求、检验方法、标志、包装和使用方法。

本标准适用于磁粉探伤用A型、C型、D型三种标准试片的产品质量评定,这三种标准试片主要来检查连续法探伤中磁粉探伤装置、磁粉、磁悬液的综合性能以及被检测工件表面有效磁场强度、磁场方向和试验操作是否适当。

2引用标准GB 6985 电磁纯铁冷轧薄板ZB J04 006 钢铁材料的磁粉探伤方法JB/T 6063 磁粉探伤用磁粉技术条件3技术要求3.1材料3.1.1A 型、C型、D型三种标准试片均采用DT4A电磁纯铁板制造。

3.1.2原材料的供货状态应符合GB6985的规定,材料轧制到试片厚度后,应在600℃真空或惰性气体保护下进行退火处理,保温1h,然后炉泠至100℃以下。

3.2标准试片的形状及尺寸3.2.1A型、C型、D型三种标准试片的型号名称和型式尺寸见表1。

在A型标准试片中又分为A1、A2、A3三种。

表1类型型号名称图形及尺寸mmA A1--7/50, A1--15/50A2--7/50, A2--15/50A3--7/50, A3--15/50A1--15/100, A1--30/100 A2--15/100, A2--30/100 A3--15/100, A3--30/100C C--8/50, C--15/50D D--7/50, D--15/50注:①型号名称的分数,分子表示试片人工缺陷槽的深度,分母表示试片的厚度,单位为μm②试片的人工缺陷均位于试片的几何图形中央部位.3.2.2试片外形尺寸应符合表2 的规定。

试片外观表面应光亮而无划伤、点蚀坑和锈斑等缺陷,也不能有毛剌、折痕或明显的变形,两个大面的表面粗糙度参数Ra为0.8μm。

JBT 6061 焊缝磁粉检测方法和缺陷迹痕的分级

JBT 6061 焊缝磁粉检测方法和缺陷迹痕的分级目次前言 (II)1 范畴 (1)2 规范性引用文件 (1)3 检测人员 (1)4 检测设备 (1)5 磁粉材料 (2)6 磁悬液的配制和选用 (2)7 表面预备 (3)8 磁化方式与磁化规范 (3)9 标准试片和试块 (4)10 检测 (6)11 磁粉的施加 (8)12 磁痕评定与记录 (8)13 复验 (8)14 验收标准 (8)15 报告 (8)图1 周向磁化 (4)图2 纵向磁化 (4)图3 磁场强度指示器 (6)图4 焊缝检测触头的配置 (7)表1 标准试片的类型、规格和图形 (4)表2 磁痕显示的验收等级 (8)前言请注意本标准的某些内容有可能涉及专利。

本标准的公布机构不应承担识别这些专利的责任。

本标准代替 JB/T 6061—1992《焊缝磁粉检验方法和缺陷磁痕的分级》。

本标准与 JB/T 6061—1992 相比要紧变化如下:——修改了…。

本标准由中国机械工业联合会提出。

本标准由全国无损检测标准化技术委员会(SAC/TC 56)归口。

本标准起草单位:哈尔滨锅炉厂有限责任公司。

本标准所代替标准的历次版本公布情形为:——J B/T 6061—1992。

无损检测焊缝磁粉检测方法和缺陷迹痕的分级1 范畴本标准适用于铁磁性材料金属材料制成的焊缝磁粉检测和缺陷磁痕等级分类方法。

磁粉检测是能够检测焊缝表面和近表面裂缝以及其它不连续性的一种无损检测方法。

要紧检测的典型不连续性有裂缝、未熔合、未焊透、夹杂和气孔等。

磁粉检测采纳周向磁化(直截了当通电法、触头法)和纵向磁化法(线圈法、电磁轭)。

磁粉检测分为干磁粉和湿磁粉检测技术。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓舞按照本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

磁粉探伤用标准试片

磁粉探伤用标准试片

磁粉探伤是一种常用的无损检测方法,广泛应用于航空航天、汽车制造、铁路运输等领域。

而磁粉探伤用标准试片则是评定磁粉探伤技术性能的重要工具。

本文将介绍磁粉探伤用标准试片的相关知识,包括其分类、制作工艺和使用方法。

首先,磁粉探伤用标准试片根据不同的检测要求和材料特性,可以分为不同类型。

常见的有表面缺陷试片、焊接接头试片、管道试片等。

这些试片在形状和尺寸上都有相应的标准,以确保检测结果的准确性和可比性。

制作这些试片需要严格遵循相关标准和工艺要求,以保证其质量和可靠性。

其次,磁粉探伤用标准试片的制作工艺通常包括材料选择、加工制作和质量检验等环节。

材料选择要求试片材料与被检测材料相似,以保证试片的代表性。

加工制作包括试片的切割、磨削、打磨和清洗等工艺,需要严格控制每个环节的工艺参数,确保试片表面光洁度和精度。

质量检验则包括试片的外观检查、尺寸测量和缺陷检测等,以确保试片符合标准要求。

最后,磁粉探伤用标准试片的使用方法需要严格按照相关标准进行。

在进行磁粉探伤时,需要将试片放置在被检测材料表面,然后施加磁场并撒布磁粉。

通过观察试片表面的磁粉沉积情况和缺陷形态,可以判断被检测材料是否存在缺陷。

在使用过程中,需要注意试片的保养和存放,避免试片表面受到污染和损坏,影响检测结果的准确性。

总之,磁粉探伤用标准试片是磁粉探伤技术中不可或缺的重要组成部分,其质量和使用方法直接影响着磁粉探伤的效果和可靠性。

只有严格按照标准要求进行制作和使用,才能保证磁粉探伤的准确性和可靠性,为材料的安全运行提供保障。

磁粉检测通用工艺规程

磁粉检测通用工艺规程编制:校对:审核:批准:0000-0-00发布0000.0.0实施用于铁磁性材料制承压设备的原材料、零部件和焊接接头表面、近表面缺陷的检测,不适用于奥氏体不锈钢和其他非铁性材料的检测。

与承压设备有关的支撑和结构件,如有要求也可以。

2、规范性引用文件下列文件中的条款通过JB/T4730的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用与本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注明的引用文件,其最新版本适用于本部分。

GB115333----1989 标准对数视力表GB/T16673----1996 无损检测用黑光源(UV-A)辐射的测量GB/4730.1 承压设备无损检测第Ⅰ部分:通用要求JB/T6063—1992 磁粉探伤用磁粉技术条件JB/T6065—2004 无损检测磁粉检测用试片JB/T6066—2004 无损检测磁粉检测环形试块JB/T8290---1998 磁粉探伤机3、一般要求磁粉检测的一般要求符合JB/T4730.1的有关规定外,还应符合下列规定。

3.1磁粉检测人员磁粉检测人员未经矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0),测试方法应符合GB11533的规定。

并1年检查1次,不得有色盲。

3.2磁粉检测程序磁粉检测程序如下:a)预处理b)磁化c)施加磁粉或磁悬夜d)磁痕的观察记录e)缺陷评级f)退磁g)后处理3.3磁粉检测设备3.3.1 设备公司现有江苏射阳机电化工仪器厂CT--FⅡ磁轭探伤机一台,CY—1000支杆探伤机一台,适用于承压设备磁粉检测要求,磁粉检测设备应符合JB/T8290的规定。

3.3.2 提升力当使用磁轭最大间距时,交流电磁轭至少应有45N的提升力:直流电轭至少应有117N 的提升力。

3.3.3 辅助器材一般应包括下列器材:a)磁场强度计b)磁悬夜浓度沉淀管c)2—10倍放大镜d)白光照度计3.4磁粉、载体及磁悬夜3.4.1磁粉磁粉应具有高导磁率、低矫顽力和低剩磁,并应与被检工件表面颜色有较高的对比度。

磁粉探伤检验规范

编号:SHZ—056版次:第一版磁粉探伤检验规范共 4 页(连封面)编制:审核:批准:2020-12-27发布 2020-12-28 实施磁粉探伤检验规范1.零件名称:2.零件图号:3.检测设备:磁轭4.检测方法:连续法5.磁化速度:移动速度应不大于2m/min.6.磁粉:湿黄色磁粉7.磁粉浓度:3-5g/L8.检测规范:JB/T6061-19929.仪器型号:Y-7AC/DC10.验收标准:JB/T6061-1992 I级11.适用范围:焊缝表面及近表面质量的检验和评定.12.磁痕的观察:非荧光磁粉的磁痕应当在白光照射下进行观察,白光强度不小于1000lx.荧光磁粉的磁痕应当在白光强度不大于20lx的阴暗环境下用紫外线灯进行观察,紫外线灯的发光亮度不低于1500uW/cm.13.检测要求:对焊缝表面及近表面缺陷的检验,评定,记录.14.检验人员资格:a.检验人员应按GB 9445的规定取证,经过有关部门考试合格方可从事操作,签发检验报告者必须持有磁粉检验二级以上资格证书.b.检验人员应了解产品焊接中常出现的缺陷类型,部位,方向,并掌握可使重要缺陷不漏检的试验方法.c. 检验人员的校正视力应不低于1.0,并且没有色盲.15.检验方法及要求:a.每班工作前需进行磁悬液度检测及用A试片验证系统灵敏度.b.磁轭的磁极间距在75-200mm,此磁化区域每次应有不少于15mm的重叠.c.对不合格区域用彩色记号笔做出明显的标记.d.在检测角向焊缝时需调节相应的角度.16.操作步骤:a.预处理:检查工作表面.b.磁化:工件(试片).c.施加磁悬液:在磁化过程中用喷嘴喷淋磁悬液(水+磁粉).d.检测:按规定的顺序进行检测并记录.e.缺陷评定:不允许存在任何裂纹和夹渣及所有的线性缺陷.f.统记缺陷.17.磁轭提升的力校定:每半年对磁轭进行提升力校定,交流电磁轭≥44N,直流电磁轭≥117N.18.质量评定和返修后的检验:a.焊缝磁粉检验的质量评定原则上根据缺陷磁痕的类型,长度,间距以及缺陷性质分为四个等级,I级质量最高,IV级质量最低.b.出现在同一条焊缝上不同类型或者不同性质的缺陷,可以选用相同的等级进行评定.c.评定为不合格的缺陷,在不违背焊接工艺规定的情况下,允许进行返修.返修后的检验和质量评定与返修前相同.19.检验报告:检验报告应至少包括下列内容:a.委托单位,报告编号.b.焊接件名称及编号.c.技术蓝图和被检部位.d.焊接件状况(材料,热处理情况,尺寸).e.焊缝情况(焊接方法,焊缝长度,焊缝所在部位).f.检验设备(型号,名称).g.磁粉种类和施加方法.h.磁方法,磁化电流值或磁场强度值.i.人工试片或试块.j.质量评定结果.k.检验日期和报告日期.l.检验者和审核者签名.缺陷磁痕分级表磁粉探伤操作流程1、3-4工作日对磁轭进行提升力检测。

磁粉检测用试片

磁粉检测用试片本标准的试片用于验证磁粉检测综合性能(系统灵敏度)。

A型试片,适用于在较宽大或平整的被检表面上使用:C型和D型试片,适用于较窄小或弯曲的被检表面。

高灵敏度的试片,用于验证要求有较高检测灵敏度的磁粉检测综合性能,低灵敏度试片,用于验证要求较低检测灵敏度的磁粉检测综合性能。

只有符合要求的磁粉检测综合性能,相应的磁粉检测结果才是有效的和可靠的。

1.范围本标准规定了磁粉检测用试片(或灵敏度试片)的分类、技术要求和检验方法。

本标准适用于试片的型式检验和出厂检验。

本标准也可作为用户订货的验收依据。

2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本适用于本标准。

GB/T 6985 电磁纯铁冷轧薄板GB/T 12604 无损检测术语磁粉检测3.术语和定义GB/T 12604.5 确立的术语和定义适用于本标准。

4.分类本标准所适用的试片可按如下进行分类。

A)按产品类型分:1)A型2)C型3)D型B)按热处理状态分1)经退火处理2)未经退火处理C)按灵敏度等级分:1)高灵敏度2)中灵敏度3)低灵敏度注1:按灵敏度等级进行分类,仅适宜于相同热处理状态的试片注2:同一类型和灵敏度等级的试片,未经退火处理的比经退火处理的灵敏度约高1倍5.技术要求5.1材料试片的材料应采用符合GB/T 6985规定的DT4A超高纯铁,经轧制而成的薄片。

用于加工试片的材料,包括经退火处理和未经退火处理两种。

5.2形状和尺寸5.2.1A型和D型试片的形状见图1,尺寸见表15.2.2C型试片的形状见图2,尺寸见表2图1 A型和D型试片表1 A型和D型试片的尺寸名称A型试片D型试片试片厚度μm 100±10 50±5 50±5试片边长㎜20±1 20±1 10±0.5 圆形人工槽直径㎜10±0.5 10±0.5 5±0.3十字人工槽长度㎜6±0.3 6±0.3 3±0.2 人工槽深度μm 高灵敏度15±2.0 7±1.0 7±1.0中灵敏度30±4.0 15±2.0 15±2.0低灵敏度60±8.0 30±4.0 30±4.0 十字人工槽宽度μm 60--180图2 C型试片表2 C型试片尺寸名称C型试片尺寸试片厚度μm 50±5试片长度㎜10±0.5试片宽度㎜50±0.5分割线间隔㎜5±0.5 人工槽深度μm 高灵敏度8±1.0中灵敏度15±2.0低灵敏度30±4.0人工槽宽度μm 60--1805.3表面5.3.1试片的表面粗糙度Ra=0.8μm。

磁粉探伤检测工艺规程

磁粉探伤检测工艺规程1 适用范围1.1 本规程规定了铁磁性材料及其产品的磁粉探伤方法和检测工艺。

1.2 本规程适用于造船、修船、海洋工程及军工产品的铁磁性材料磁粉探伤。

1.3 本规程不适用于陆用锅炉压力容器产品的铁磁性材料探伤。

2 引用标准GB3721-8 3 磁粉探伤机ZBJ04006-87 钢铁材料的磁粉探伤方法JB/T606 3-92 粉探伤磁粉技术条件JB/T6065-92 磁粉探伤用标准试片JISG0565-74 钢铁材料的磁粉探伤试验方法及缺陷磁粉花纹的等级分类AWS D1.1-2001 美国焊接协会无损检验标准3 探伤人员3.1 从事磁粉探伤人员的视力,校正后应不低于1.0,并不得有色盲和色弱。

3.2 从事磁粉探伤人员应具有国内外各船级社互相认可的Ⅱ级以上资格证书。

4磁粉探伤设备4.1 磁粉探伤设备应符合GB3721—83《磁粉探伤机》的规定4.2 我厂使用的磁粉探伤设备采用便携式电磁轭和永久磁铁探伤仪。

4.3 电磁轭磁极间距50—200 n皿,交流电磁轭应具备44N以上提升力(磁吸力)。

直流电磁轭应具有177N提升力(磁吸力)。

4.4 旋转磁场的磁极间距为100—120 mm。

交流磁轭在被探工件表面上行进扫查时,四个磁轭端面与探测面之间间隙不超过2.0 mm。

激磁安匝数不得低于1300ATx 2。

4.5 使用电磁轭和旋转磁场探伤仪,被探工件不必做退磁处理。

5磁粉和磁悬液5.1磁粉应具有高导磁率和低剩磁材料制成。

磁粉颗粒之间不应互相吸引,用磁称量法检验时,其称量值应大于7—10g。

测试磁悬液浓度时,非萤光磁粉每100mL悬浮液的体积中为1.2—2.4mL的浓度。

萤光磁粉应符合JB/T6063-92《磁粉探伤用磁粉技术条件》的规定,每100mL体积为0.1—0.5mL。

5.2 磁粉材料应采用经有关技术监督部门验收合格的产品。

颗粒度应均匀。

湿法用的磁粉平均颗粒度为2—10µm,最大颗粒度不大于45µm(即大于320目)。

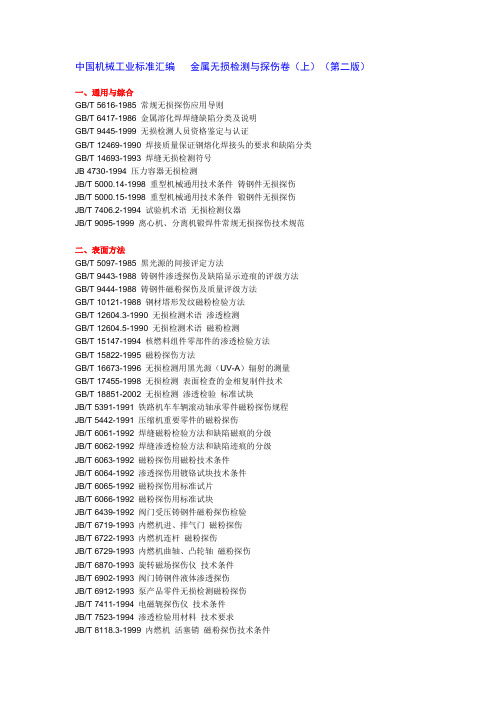

磁粉检测标准试件

磁粉检测标准试件1.7.1标准试片1.7.1.1标准试片主要用于检验磁粉检测设备、磁粉和磁悬液的综合性能,显示被检工件表面具有足够的有效磁场强度和方向、有效检测区以及磁化方法是否正确。

标准试片有A1型、 C型、 D 型和 M1 型,其规格、尺寸和图形见表2。

A1 型、C型和 D 型标准试片应符合GB/T 23907 的规定。

表 3 标准试片的类型、规格和图形类型规格:缺陷槽深 /图形和尺寸 /mm试片厚度 /μmA1-7/50A1-15/50A1-30/50A1 型A1-15/100A1-30/100A1-60/100C型C: 8/50C:15/50D:7/50D型D: 15/50φ12mm7/50M1 型φ9mm15/50φ6mm30/50注: C型标准试片可剪成5个小试片分别使用。

1.7.1.2磁粉检测时一般应选用A1: 30/100 型标准试片。

当检测焊缝坡口等狭小部位,由于尺寸关系, A1 型标准试片使用不便时,一般可选用C: 15/50 型标准试片。

为了更准确地推断出被检工件表面的磁化状态,当用户需要或技术文件有规定时,可选用D型或 M1 型标准试片。

1.7.1.3标准试片适用于连续磁化法,其使用要求如下:a)标准试片表面有锈蚀、褶折或磁特性发生改变时不得继续使用;b)试片使用前,应用溶剂清洗防锈油,如果工件表面贴试片处凹凸不平,应打磨平,并除去油污。

c)使用时,应将试片无人工缺陷的面朝外,并保持与被检工件有良好的接触。

为使试片与被检面接触良好,可用透明胶带或其他合适的方法将其平整粘贴在被检面上,并注意胶带不能覆盖试片上的人工缺陷;d)用完试片后,可用溶剂清洗并擦干。

干燥后涂上防锈油,放回原装片袋保存;e)标准试片使用时,所采用的磁粉检测技术和工艺规程,应与实际应用的一致。

1.7.2磁场指示器磁场指示器是一种用于表示被检工件表面磁场方向、有效检测区以及磁化方法是否正确的一种粗略的校验工具,但不能作为磁场强度及其分布的定量指示。

磁粉探伤检验规范

磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范ASME 709 磁粉检测的标准推荐操作方法GB11522 标准对数视力表JB/T4730.1 承压设备无损检测第1部分:通用部分JB/T4730.4 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员的资格鉴定3、磁粉检测人员3.1 从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2 无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。

测试方法应符合GB11533的规定。

3.4 无损检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m)。

4.4 辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

中国机械工业标准汇编

中国机械工业标准汇编金属无损检测与探伤卷(上)(第二版)一、通用与综合GB/T 5616-1985 常规无损探伤应用导则GB/T 6417-1986 金属溶化焊焊缝缺陷分类及说明GB/T 9445-1999 无损检测人员资格鉴定与认证GB/T 12469-1990 焊接质量保证钢熔化焊接头的要求和缺陷分类GB/T 14693-1993 焊缝无损检测符号JB 4730-1994 压力容器无损检测JB/T 5000.14-1998 重型机械通用技术条件铸钢件无损探伤JB/T 5000.15-1998 重型机械通用技术条件锻钢件无损探伤JB/T 7406.2-1994 试验机术语无损检测仪器JB/T 9095-1999 离心机、分离机锻焊件常规无损探伤技术规范二、表面方法GB/T 5097-1985 黑光源的间接评定方法GB/T 9443-1988 铸钢件渗透探伤及缺陷显示迹痕的评级方法GB/T 9444-1988 铸钢件磁粉探伤及质量评级方法GB/T 10121-1988 钢材塔形发纹磁粉检验方法GB/T 12604.3-1990 无损检测术语渗透检测GB/T 12604.5-1990 无损检测术语磁粉检测GB/T 15147-1994 核燃料组件零部件的渗透检验方法GB/T 15822-1995 磁粉探伤方法GB/T 16673-1996 无损检测用黑光源(UV-A)辐射的测量GB/T 17455-1998 无损检测表面检查的金相复制件技术GB/T 18851-2002 无损检测渗透检验标准试块JB/T 5391-1991 铁路机车车辆滚动轴承零件磁粉探伤规程JB/T 5442-1991 压缩机重要零件的磁粉探伤JB/T 6061-1992 焊缝磁粉检验方法和缺陷磁痕的分级JB/T 6062-1992 焊缝渗透检验方法和缺陷迹痕的分级JB/T 6063-1992 磁粉探伤用磁粉技术条件JB/T 6064-1992 渗透探伤用镀铬试块技术条件JB/T 6065-1992 磁粉探伤用标准试片JB/T 6066-1992 磁粉探伤用标准试块JB/T 6439-1992 阀门受压铸钢件磁粉探伤检验JB/T 6719-1993 内燃机进、排气门磁粉探伤JB/T 6722-1993 内燃机连杆磁粉探伤JB/T 6729-1993 内燃机曲轴、凸轮轴磁粉探伤JB/T 6870-1993 旋转磁场探伤仪技术条件JB/T 6902-1993 阀门铸钢件液体渗透探伤JB/T 6912-1993 泵产品零件无损检测磁粉探伤JB/T 7411-1994 电磁轭探伤仪技术条件JB/T 7523-1994 渗透检验用材料技术要求JB/T 8118.3-1999 内燃机活塞销磁粉探伤技术条件JB/T 8290-1998 磁粉探伤机JB/T 8466-1996 锻钢件液体渗透检验方法JB/T 8468-1996 锻钢件磁粉检验方法JB/T 8543.2-1997 泵产品零件无损检测渗透检测JB/T 9213-1999 无损检测渗透检查A型对比试块JB/T 9216-1999 控制渗透探伤材料质量的方法JB/T 9218-1999 渗透探伤方法JB/T 9628-1999 汽轮机叶片磁粉探伤方法JB/T 9630.1-1999 汽轮机铸钢件磁粉探伤及质量分级方法JB/T 9736-1999 喷油嘴偶件、柱塞偶件、出油阀偶件磁粉探伤方法JB/T 9743-1999 内燃机连杆螺栓磁粉探伤技术条件JB/T 9744-1999 内燃机零、部件磁粉探伤方法中国机械工业标准汇编金属无损检测与探伤卷(中)(第二版)三、辐射方法GB/T 3323-1987 钢熔化焊对接接头射线照相和质量分级GB/T 4835-1984 辐射防护用携带式X、γ辐射剂量率仪和监测仪GB 5294-2001 职业照射个人监测规范外照射监测GB/T 5677-1985 铸钢件射线照相及底片等级分类方法GB/T 9582-1998 工业射线胶片ISO感光度和平均斜率的测定(用X和γ射线曝光) GB 10252-1992 钴-60辐照装置的辐射防护与安全标准GB/T 11346-1989 铝合金铸件X 射线照相检验针孔(圆形)分级GB 11806-2004 放射性物质安全运输规程GB/T 11851-1996 压水堆燃料棒焊缝X射线照相检验方法GB/T 12469-1990 焊接质量保证钢熔化焊接头的要求和缺陷分类GB/T 12604.2-1990 无损检测术语射线检测GB/T 12604.8-1995 无损检测术语中子检测GB/T 12605-1990 钢管环缝熔化焊对接接头射线透照工艺和质量分级GB/T 13161-2003 直读式个人X和γ辐射剂量当量和剂量当量率监测仪GB/T 13653-2004 航空轮胎X射线检测方法GB/T 14054-1993 辐射防护用固定式X、γ辐射剂量率仪、报警装置和监测仪GB/T 14058-1993 γ射线探伤机GB 16357-1996 工业X射线探伤放射卫生防护标准GB 16363-1996 X射线防护材料屏蔽性能及检验方法GB/T 16544-1996 球形储罐γ射线全景曝光照相方法GB 16757-1997 X射线防护服GB/T 17150-1997 放射卫生防护监测规范第1部分: 工业X射线探伤GB/T 17589-1998 X射线计算机断层摄影装置影像质量保证检测规范GB 17925-1999 气瓶对接焊缝X射线实时成像检测GB/T 18043-2000贵金属首饰含量的无损检测方法X射线荧光光谱法GB 18465-2001 工业γ射线探伤放射卫生防护要求GB 18871-2002 电离辐射防护与辐射源安全基本标准GB/T 19348.1-2003 无损检测工业射线照相胶片第1 部分:工业射线照相胶片系统的分类GB/T 19348.2-2003 无损检测工业射线照相胶片第2 部分:用参考值方法控制胶片处理JB/T 5453-1991 工业Χ射线图像增强器电视系统技术条件JB/T 6440-1992 阀门受压铸钢件射线照相检验JB/T 7260-1994 空气分离设备铜焊缝射线照相和质量分级JB/T 7412-1994 固定式(移动式)工业Χ射线探伤仪JB/T 7413-1994 携带式工业Χ射线探伤机JB 7788-1995 500kv以下工业Χ射线探伤机防护规则JB/T 7902-1995 线型象质计JB/T 7903-1999 工业射线照相底片观片灯JB/T 8543.1-1997 泵产品零件无损检测泵受压铸钢件射线检测方法及底片的等级分类JB/T 8764-1998 工业探伤用Χ射线管通用技术条件JB/T 9215-1999 控制射线照相图像质量的方法JB/T 9402-1999 工业Χ射线探伤机性能测试方法中国机械工业标准汇编金属无损检测与探伤卷(下)(第二版)四、声学方法GB/T 1786-1990 锻制圆饼超声波检验方法GB/T 2970-2004 厚钢板超声波检验方法GB/T 3310-1999 铜合金棒材超声波探伤方法GB/T 4162-1991 锻轧钢棒超声波检验方法GB/T 5193-1985 钛及钛合金加工产品超声波探伤方法GB/T 5777-1996 无缝钢管超声波探伤检验方法GB/T 6402-1991 钢锻材超声波检验方法GB/T 6519-2000 变形铝合金产品超声检验方法GB/T 7233-1987 铸钢件超声探伤及质量评级方法GB/T 7734-2004 复合钢板超声波探伤方法GB/T 7736-2001 钢的低倍组织及缺陷超声波检验法GB/T 8361-2001 冷拉圆钢表面超声波探伤方法GB/T 8651-2002 金属板材超声板波探伤方法GB/T 8652-1988 变形高强度钢超声波检验方法GB/T 11259-1999 超声波检验用钢对比试块的制作与校验方法GB/T 11343-1989 接触式超声斜射探伤方法GB/T 11344-1989 接触式超声波脉冲回波法测厚GB/T 11345-1989 钢焊缝手工超声波探伤方法和探伤结果分级GB/T 12604.1-1990 无损检测术语超声检测GB/T 12604.4-1990 无损检测术语声发射检测GB/T 12969.1-1991 钛及钛合金管材超声波检验方法GB/T 13315-1991 锻钢冷轧工作辊超声波探伤方法GB/T 13316-1991 铸钢轧辊超声波探伤方法GB/T 15830-1995 钢制管道对接环焊缝超声波探伤方法和检验结果的分级GB/T 18182-2000 金属压力容器声发射检测及结果评价方法GB/T 18256-2000 焊接钢管(埋弧焊除外) 用于确认水压密封性的超声波检测方法GB/T 18329.1-2001 滑动轴承多层金属滑动轴承结合强度的超声波无损检验GB/T 18694-2002 无损检测超声检验探头及其声场的表征GB/T 18852-2002 无损检测超声检验测量接触探头声束特性的参考试块和方法JB/T 1581-1996 汽轮机、汽轮发电机转子和主轴锻件超声探伤方法JB/T 1582-1996 汽轮机叶轮锻件超声探伤方法JB/T 4008-1999 液浸式超声纵波直射探伤方法JB/T 4010-1985 汽轮发电机用钢制护环超声探伤方法JB/T 5093-1991 内燃机摩擦焊气门超声波探伤技术条件JB/T 5439-1991 压缩机球墨铸铁零件的超声波探伤JB/T 5440-1991 压缩机锻钢零件的超声波探伤JB/T 5441-1991 压缩机铸钢零件的超声波探伤JB/T 5754-1991 单通道声发射检测仪技术条件JB/T 6903-1993 阀门锻钢件超声波检查方法JB/T 6916-1993 在役高压气瓶声发射检测和评定方法JB/T 7367.1-2000 圆柱螺旋压缩弹簧超声波探伤方法JB/T 7522-1994 材料超声速度的测量方法JB/T 7524-1994 建筑钢结构焊缝超声波探伤JB/T 7602-1994 卧式内燃锅炉T 形接头超声波探伤JB/T 7667-1995 在役压力容器声发射检测评定方法JB/T 8283-1995 声发射检测仪器性能测试方法JB/T 8428-1996 校正钢焊缝超声波检测仪器用标准试块JB/T 8467-1996 锻钢件超声波探伤方法JB/T 8931-1999 堆焊层超声波探伤方法JB/T 9020-1999 大型锻造曲轴的超声波检验JB/T 9212-1999 常压钢质油罐焊缝超声波探伤JB/T 9214-1999 A型脉冲反射式超声波系统工作性能测试方法JB/T 9219-1999 球墨铸铁超声声速测定方法JB/T 9630.2-1999 汽轮机铸钢件超声波探伤及质量分级方法JB/T 9674-1999 超声波探测瓷件内部缺陷JB/T 10061-1999 A型脉冲反射式超声探伤仪通用技术条件JB/T 10062-1999 超声探伤用探头性能测试方法JB/T 10063-1999 超声探伤用1号标准试块技术条件JB/T 10326-2002 在役发电机护环超声波检验技术标准五、电磁方法、泄漏和红外方法GB/T 5126-2001 铝及铝合金冷拉薄壁管材涡流探伤方法GB/T 5248-1998 铜及铜合金无缝管涡流探伤方法GB/T 7735-2004 钢管涡流探伤检验方法GB/T 11260-1996 圆钢穿过式涡流探伤检验方法GB/T 11813-1996 压水堆核燃料棒的氦质谱检漏GB/T 12604.6-1990 无损检测术语涡流检测GB/T 12604.7-1995 无损检测术语泄漏检测GB/T 12604.9-1996 无损检测术语红外检测GB/T 12606-1999 钢管漏磁探伤方法GB/T 12969.2-1991 钛及钛合金管材涡流检验方法GB/T 13979-1992 氦质谱检漏仪GB/T 14480-1993 涡流探伤系统性能测试方法GB/T 15823-1995 氦泄漏检验GB/T 17990-1999 圆钢点式(线圈)涡流探伤检验方法网上整理。

无损检测标准

无损检测标准1、通用基础GB5616-1985 常规无损探伤应用导则GB/T9445-1999 无损检测人员技术资格鉴定通则GB/T14693-1993 焊缝无损检测符号GB16357-1996 工业X射线探伤放射卫生防护标准JB4730-1994压力容器无损检测DL/T675-1999 电力工业无损检测人员资格考核规则GB3805-93 特低电压(ELV)限值2、射线检测GB3323-1987 钢熔化焊对接接头射线照相和质量分级GB5097-1985 黑光源的间接评定方法GB5677-1985 铸钢件射线照相及底片等级分类方法GB/T11346-1989 铝合金铸件X射线照相检验针孔(图形)分级GB/T11851-1996压水堆燃料棒焊缝X射线照相检验方法GB/T12469-1990 焊接质量保证钢熔化焊接头的要求和缺陷分类GB/T12604.2-1990 无损检测术语射线检测GB/T12605-1990 钢管环缝熔化焊对接接头射线透照工艺和质量分级GB/T16544-1996 球形储罐γ射线全景曝光照相方法GB/T16673-1996 无损检测用黑光源(UV-A)辐射的测量JB/T7902-1999 线型象质计JB/T7903-1999工业射线照相底片观片灯JB/T8543.1-1997泵产品零件无损检测泵受压铸钢件射线检测方法及底片的等级分类JB/T9215-1999 控制射线照相图像质量的方法JB/T9217-1999射线照相探伤方法DL/T541-1994 钢熔化焊角焊缝射线照相方法和质量分级DL/T821-2002钢制承压管道对接焊接接头射线检验技术规程JB/T 6440-92 阀门受压铸钢件射线照相检验3、超声波检测GB1786-1990 锻制圆饼超声波检验方法GB/T2970-1991 中厚钢板超声波检测方法GB/T3310-1999 铜合金棒材超声波探伤方法GB/T4162-1991锻轧钢棒超声波检验方法GB4163-1984 不锈钢管超声波探伤方法GB5193-1985 钛及钛合金加工产品超声波探伤方法GB/T5777-1996无缝钢管超声波探伤检验方法GB/T6402-1991钢锻件超声波检验方法GB6519-1986 变形铝合金产品超声波检验方法GB7233-1987 铸钢件超声探伤及质量评级方法GB7734-1987 复合钢板超声波探伤方法GB/T7736-2001钢的低倍组织及缺陷超声波检验法GB/T8361-2001冷拉圆钢表面超声波探伤方法GB8651-2002金属板材超声波探伤方法GB8652-1988 变形高强度钢超声波检验方法GB11343-89 接触式超声波斜射探伤方法GB11344-89 接触式超声波脉冲回波法测厚GB11345-89 钢焊缝手工超声波探伤方法和探伤结果分级GB/T12604.1-1990无损检测术语超声检测GB/T12969.1-1991钛及钛合金管材超声波检验方法GB/T13315-1991 锻钢冷轧工作辊超声波探伤方法GB/T13316-1991铸钢轧辊超声波探伤方法GB15830-1995钢制管道对接环焊缝超声波探伤方法和检验结果的分级GB/T18256-2000 焊接钢管(埋弧焊除外)用于确认水压密实性的超声波检测方法JB1152-1981锅炉和钢制压力容器对接焊缝超声波探伤JB/T1581-1996 汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法JB/T1582-1996 汽轮机叶轮锻件超声波探伤方法JB3144-1982锅炉大口径管座角焊缝超声波探伤JB4008-1985 液浸式超声纵波直射探伤方法JB4009-1985 接触式超声纵波直射探伤方法JB4010-1985 汽轮发电机用钢制护环超声探伤方法JB/T7602-1994 卧式内燃炉T形接头超声波探伤GB11259-1999 超声波检验用钢制对比试块的制作与校验方法JB/T8428-1996 校正钢焊缝超声检测仪器用标准试块JB/T8467-1996 锻钢件超声波探伤方法JB/T8931-1999 堆焊层超声波探伤方法JB/T9214-1999 A型脉冲反射式超声波探伤系统工作性能测试方法JB/T9630.2-1999汽轮机铸钢件超声波探伤及质量分级方法ZBY230-1984 A型脉冲反射式超声波探伤仪通用技术条件ZBY231-1984 超声探伤用探头性能测试方法DL505-1992 汽轮机焊接转子超声波探伤规程DL/T542-1994 钢熔化焊T形接头角焊缝超声波检验方法和质量分级DL/T694-1999 高温紧固螺栓超声波检验技术导则DL/T714-2000 汽轮机叶片超声波检验技术导则DL/T717-2000 汽轮机发电机组转子中心孔检验技术导则DL/T718-2000 火力发电厂铸造三通、弯头超声波探伤方法DL/T820-2002 管道焊接接头超声波检验技术规程ZB J04 001-87 A型脉冲反射式超声波探伤系统工作性能测试方法YB/T144-1998 超声探伤信号幅度误差测量方法JB/T 6903-92 阀门锻钢件超声波检查方法4、磁粉检测GB4956-1985磁性金属基体上非磁性覆盖层厚度测量磁性方法GB9444-1988 铸钢件磁粉探伤及质量评级方法GB10121-1988 钢材塔形发纹磁粉检验方法GB/T12604.5-1990无损检测术语磁粉检测GB/T15822-1995磁粉探伤方法JB/T6061-1992焊缝磁粉检验方法和缺陷磁痕的分级JB/T6063-1992 磁粉探伤用磁粉技术条件JB/T6065-1992 磁粉探伤用标准试片JB/T6066-1992 磁粉探伤用标准试块JB/T6439-1992阀门受压铸钢件磁粉探伤检验JB/T6912-1993泵产品零件无损检测----磁粉探伤JB/T8290-1998 磁粉探伤机JB/T8468-1996 锻钢件磁粉检验方法JB/T9628-1999汽轮机叶片磁粉检验方法JB/T9630.1-1999汽轮机铸钢件磁粉探伤及质量分级方法5、渗透检测GB9443-88 铸钢件渗透探伤及缺陷显示迹痕的评级方法GB/T12604.3-1990 无损检测术语渗透检测JB/T6062-92 焊缝渗透检验方法和缺陷迹痕的分级JB/T6064-92 渗透探伤用镀铬试块技术条件JB/T8543.2-1997泵产品零件无损检测渗透检测JB/T9216-1999 控制渗透探伤材料质量的方法JB/T9218-1999 渗透探伤方法JB/T 6902-92 阀门铸钢件液体渗透检查方法6、涡流检测GB4957-1985 非磁性金属基体上非导体覆盖层厚度测量涡流方法GB5126-1985 铝及铝合金冷拉薄壁管材涡流探伤方法GB5248-1985 铜及铜合金无缝管涡流探伤方法GB/T7735-1995钢管涡流探伤检验方法GB/T11260-1996 圆钢穿过式涡流探伤检验方法GB/T12604.6-1990无损检测术语涡流检测GB/T12968-1991 纯金属电阻率与剩余电阻比涡流衰减测量方法GB/T112969.2-1991 钛及钛合金管材涡流检验方法GB/T14480-1993 涡流探伤系统性能测试方法YB/T143-1998涡流探伤信号幅度误差测量方法YB/T145-1998钢管探伤对比试样人工缺陷尺寸测量方法7、声发射检测GB/T12604.4-1990 无损检测术语声发射检测GB/T18182-2000 金属压力容器声发射检测及结果评价方法JB/T6916-1993 在役高压气瓶声发射检测与评定方法JB/T7667-1995 在役压力容器声发射检测评定方法JB/T8283-1999 声发射检测仪器的性能测试方法8、其它检测GB/T12604.7-1995无损检测术语泄漏检测GB/T12604.8-1995 无损检测术语中子检测GB/T12604.9-1996无损检测术语红外检测GB/T12606-1990钢管及圆棒的漏磁探伤方法承压设备无损检测(JB/T4730.1~4730.6-2005)石油天然气钢质管道无损检测(SY/T4109-2005)常规无损探伤应用守则(GB5616-85)石油天然气工业承压钢管无损检测方法(SY/T6423.1~6423.7-1999)钢熔化焊对接接头射线照相和质量分级(GB/T3323-2005)钢制承压管道对接焊接接头射线检验技术规程(DL/T821-2002)铸钢件射线照相及底片等级分类方法(GB5677-85)钢管环缝熔化焊接头射线透照工艺和质量分级(GB/T12605-90)射线照相探伤方法(ZBJ04004-87)焊缝无损检测符号(GB/T14693-93)X射线探伤机(JJG40-2001)钢焊缝手工超声波探伤方法和探伤结果分级(GB/T11345-1989)电力建设施工及验收技术规范(管道焊缝超声波检验篇)(DL/T820-2002) 火力发电厂铸造三通、弯头超声波探伤方法(DL/T718-2000)管道焊接接头超声波检验技术规程(DL/T820-2002)锅炉大口径座角焊缝超声波探伤(JB/T3144-1982)钢的低倍组织及缺陷超声波检验法(GB/T7736-2001)高温紧固螺栓超声波检验技术导则(DL/T694-1999)电力建设施工及验收技术规范(管道焊缝超声波检验篇)(SDJ67-1987)无缝钢管超声波探伤检验方法(GB/T5777-1996)钢制管道对接环焊缝超声波探伤方法和检验结果的分级(GB/T15830-1995) 石油天然气钢质管道对接环焊缝全自动超声检测(SY/T0327-2003)A型脉反射式超声波探伤系统工作性能测试方法(ZBJ04001-87)常压钢质油罐焊缝超声波探伤(JB/T9212-99)钢锻件超声波检验方法(GB/T6402-1991)锻轧钢棒超声波检验方法(GB/T4162-91)磁粉探伤用磁粉技术条件(JB/T6063-92)常压钢制焊接储罐及管道磁粉检测技术标准(SY/T0443-98) 管道、储罐渗透检测方法(SY/T4080-95)铸钢件磁粉探伤及质量评级方法(GB944-88)钢材塔形发纹磁粉检验方法(GB10121-88)磁粉探伤方法(JB/T15822-1995)焊缝磁粉检验方法和缺陷磁痕的分级(JB/T6061-92)磁粉探伤用标准试片(JB/T6065-92)锻钢件磁粉检验方法(JB/T8468-96)磁粉探伤机(JB/T8290-95)常压钢制焊接储罐及管道渗透检测技术标准(SY/T0443-98) 焊缝渗透检验方法和缺陷痕迹的分级(JB/T6062-92)渗透探伤用镀铬试块技术条件(JB/T6064-92)控制渗透探伤材料质量的方法(ZBJ04003-87)渗透探伤方法(ZBJ04005-87)铸钢件渗透探伤及缺陷显示迹痕的评级方法(GB9443-88) 无损检测术语声发射检测(GB/T12604.4-90)金属压力容器声射检测及结果评价方法(GB/T18182-2000) 在役压力容器声发射检测评定方法(JB/T7667-95)Welcome To Download欢迎您的下载,资料仅供参考!。

JBT 6061 焊缝磁粉检测方法和缺陷迹痕的分级

JBT 6061 焊缝磁粉检测方法和缺陷迹痕的分级目次前言 (II)1 范畴 (1)2 规范性引用文件 (1)3 检测人员 (1)4 检测设备 (1)5 磁粉材料 (2)6 磁悬液的配制和选用 (2)7 表面预备 (3)8 磁化方式与磁化规范 (3)9 标准试片和试块 (4)10 检测 (6)11 磁粉的施加 (8)12 磁痕评定与记录 (8)13 复验 (8)14 验收标准 (8)15 报告 (8)图1 周向磁化 (4)图2 纵向磁化 (4)图3 磁场强度指示器 (6)图4 焊缝检测触头的配置 (7)表1 标准试片的类型、规格和图形 (4)表2 磁痕显示的验收等级 (8)前言请注意本标准的某些内容有可能涉及专利。

本标准的公布机构不应承担识别这些专利的责任。

本标准代替 JB/T 6061—1992《焊缝磁粉检验方法和缺陷磁痕的分级》。

本标准与 JB/T 6061—1992 相比要紧变化如下:——修改了…。

本标准由中国机械工业联合会提出。

本标准由全国无损检测标准化技术委员会(SAC/TC 56)归口。

本标准起草单位:哈尔滨锅炉厂有限责任公司。

本标准所代替标准的历次版本公布情形为:——J B/T 6061—1992。

无损检测焊缝磁粉检测方法和缺陷迹痕的分级1 范畴本标准适用于铁磁性材料金属材料制成的焊缝磁粉检测和缺陷磁痕等级分类方法。

磁粉检测是能够检测焊缝表面和近表面裂缝以及其它不连续性的一种无损检测方法。

要紧检测的典型不连续性有裂缝、未熔合、未焊透、夹杂和气孔等。

磁粉检测采纳周向磁化(直截了当通电法、触头法)和纵向磁化法(线圈法、电磁轭)。

磁粉检测分为干磁粉和湿磁粉检测技术。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓舞按照本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

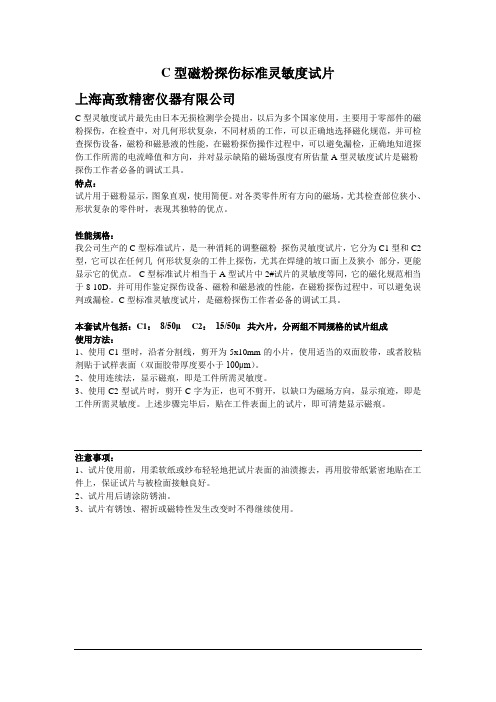

C型磁粉探伤标准灵敏度试片

C型磁粉探伤标准灵敏度试片上海高致精密仪器有限公司C型灵敏度试片最先由日本无损检测学会提出,以后为多个国家使用,主要用于零部件的磁粉探伤,在检查中,对几何形状复杂,不同材质的工作,可以正确地选择磁化规范,并可检查探伤设备,磁粉和磁悬液的性能,在磁粉探伤操作过程中,可以避免漏检,正确地知道探伤工作所需的电流峰值和方向,并对显示缺陷的磁场强度有所估量A型灵敏度试片是磁粉探伤工作者必备的调试工具。

特点:试片用于磁粉显示,图象直观,使用简便。

对各类零件所有方向的磁场,尤其检查部位狭小、形状复杂的零件时,表现其独特的优点。

性能规格:我公司生产的C型标准试片,是一种消耗的调整磁粉探伤灵敏度试片,它分为C1型和C2型,它可以在任何几何形状复杂的工件上探伤,尤其在焊缝的坡口面上及狭小部分,更能显示它的优点。

C型标准试片相当于A型试片中2#试片的灵敏度等同,它的磁化规范相当于8-10D,并可用作鉴定探伤设备、磁粉和磁悬液的性能,在磁粉探伤过程中,可以避免误判或漏检。

C型标准灵敏度试片,是磁粉探伤工作者必备的调试工具。

本套试片包括:C1:8/50μC2:15/50μ共六片,分两组不同规格的试片组成使用方法:1、使用C1型时,沿者分割线,剪开为5x10mm的小片,使用适当的双面胶带,或者胶粘剂贴于试样表面(双面胶带厚度要小于100μm)。

2、使用连续法,显示磁痕,即是工件所需灵敏度。

3、使用C2型试片时,剪开C字为正,也可不剪开,以缺口为磁场方向,显示痕迹,即是工件所需灵敏度。

上述步骤完毕后,贴在工件表面上的试片,即可清楚显示磁痕。

注意事项:1、试片使用前,用柔软纸或纱布轻轻地把试片表面的油渍擦去,再用胶带纸紧密地贴在工件上,保证试片与被检面接触良好。

2、试片用后请涂防锈油。

3、试片有锈蚀、褶折或磁特性发生改变时不得继续使用。

磁粉检测技术:标准试片

四、标准试块

用途

基本同试片,但不能用于确定磁化规范,也不能考察被检 工件表面的磁场方向和有效磁化区。

1)主要用于验证磁粉检测设备、磁粉和磁悬液的综合性能(系统灵 敏度); 2)也用于考察磁粉检测的实验条件和操作方法是否恰当; 3)还可用于检测各种磁化电流及磁化电流大小不同时产生的磁场在 标准试块上大致的渗入深度。

ቤተ መጻሕፍቲ ባይዱ

三、标准试片的使用

当检测焊缝坡口等狭小部位,A1型试片使用不便时,一般 可选用C1-15/50型标准试片,可剪成5个小片单独使用。 当用户需要或技术文件有规定时,可选用D型或M1型试片。

也可以选取不同类型的试片,分别贴在工件不同位置。

用完试片后,可用溶剂清洗并擦干,放回原处。

三、标准试片的使用

由于不退火材料制成试片的磁导率μ低,必须比退火材料 施加的外加磁场更大才能显示磁痕。同一类型和灵敏度 等级的试片,未经退火处理的比经退火处理的灵敏度约 高1倍。

设备、器材

磁粉检测

标准试片

一、标准试片的用途

标准试片,简称试片,为DT4A超高纯低碳纯铁经轧制而成的薄皮。

试片的用途: 用于检验磁粉检测设备、磁粉和磁悬液的 综合性能(系统灵敏度) 用于了解被检工件表面大致的有效磁场强 度和方向及有效磁化区 用于考察所用的检测工艺规程和操作方法 是否妥当 确定磁化规范

三、标准试片的使用

试片只适用于连续法检测,不适用于剩磁法检验。

试片表面锈蚀或有褶纹时,不得继续使用。

将试片有槽的一面与工件受检面接触,用通明胶纸靠近试 片表面贴成“井”字形,透明胶纸不能盖住有槽的部位。

磁粉检测一般选用A1-30/100 A型试片。灵敏度要求高时, 可选用A1-15/100的试片。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

JB /T 6065-92磁粉探伤用标准试片中华人民共和国机械行业标准JB /T 6065-92磁粉探伤用标准试片----------------------------------------------------------------------------主题内容与适用范围本标准规定了磁粉探伤用A型、C型、D型三种标准试片的技术要求、检验方法、标志、包装和使用方法。

本标准适用于磁粉探伤用A型、C型、D型三种标准试片的产品质量评定,这三种标准试片主要来检查连续法探伤中磁粉探伤装置、磁粉、磁悬液的综合性能以及被检测工件表面有效磁场强度、磁场方向和试验操作是否适当。

2引用标准GB 6985 电磁纯铁冷轧薄板ZB J04 006 钢铁材料的磁粉探伤方法JB/T 6063 磁粉探伤用磁粉技术条件3技术要求3.1材料3.1.1A 型、C型、D型三种标准试片均采用DT4A电磁纯铁板制造。

3.1.2原材料的供货状态应符合GB6985的规定,材料轧制到试片厚度后,应在600℃真空或惰性气体保护下进行退火处理,保温1h,然后炉泠至100℃以下。

3.2标准试片的形状及尺寸3.2.1A型、C型、D型三种标准试片的型号名称和型式尺寸见表1。

在A型标准试片中又分为A1、A2、A3三种。

表1类型型号名称图形及尺寸mmA A1--7/50, A1--15/50A2--7/50, A2--15/50A3--7/50, A3--15/50A1--15/100, A1--30/100 A2--15/100, A2--30/100 A3--15/100, A3--30/100C C--8/50, C--15/50D D--7/50, D--15/50注:①型号名称的分数,分子表示试片人工缺陷槽的深度,分母表示试片的厚度,单位为μm②试片的人工缺陷均位于试片的几何图形中央部位.3.2.2试片外形尺寸应符合表2 的规定。

试片外观表面应光亮而无划伤、点蚀坑和锈斑等缺陷,也不能有毛剌、折痕或明显的变形,两个大面的表面粗糙度参数Ra为0.8μm。

表 2试片类型试片边长mm基本尺寸偏差试片厚度μm基本尺寸偏差A20x20±150100±5±10C10x5(单片)±150±5D10x10±150±53.2.3试片上的人工缺陷应由U形槽或者近似于U形的槽构成,槽的宽度和深度应符合表3的规定。

表 3试片型号名称人工缺陷槽深度基本尺寸偏差人工缺陷槽宽度范围A-7/507±1.550~80A-15/5015±3.050~90A-15/10015±3.050~90A-30/10030±6.060~110C-8/508±1.550~80C-15/5015±3.050~90D-7/507±1.550~80D-15/5015±3.050~903.2.4人工缺陷的直径、长度应符合表1的规定。

4检验规则和检验方法4.1原材料的检验4.1.1原材料的化学分析4.1.1.1 在同一炉号(或批号)的原材料中,应至少抽取1份样品进行化学分析,分析结果应符合GB 6985的规定。

4.1.1.2 如果第1份样品的取样分析结果不符合GB 6985的规定,允许重新取样作第二次分析,每次所取样品数量应不少于3份,但是只要其中之一的分析结果不符合GB6985的规定,则不允许使用这一炉号(或批号)的原材料制造试片。

4.1.2原材料的厚度检验轧制成试片厚度的原材料应至少选择3个检验点测量其厚度,测量结果应符合表2的要求。

4.2试片的检验4.2.1每片试片都必须按照表4规定的检验项目、检验方法、检验要求进行检验。

表 4检验项目检验方法检验要求备注外观用目视法进行检验应符合3.2.2条的规定边长用普通直尺进行检验应符合表2的规定人工缺陷的直径和长度用普通直尺进行检验应符合表1的规定允许采用抽样法在每批试片中抽取数片进行检验试片厚度用千分尺进行检验应符合表2的规定人工缺陷槽的形状、宽度、深度用体视显微镜进行检验应符合3.2.2条和表3的规定最少检测点用符号“x”示于图1图1 标准试片最少检测点及标志位置图4.2.2检验不合格的试片不得进入成品库,更不得通过任何渠道流入无损检测商品市场。

4.3出厂检验和型式检验4.3.1试片的出厂检验和型式检验都由原材料检验和试片的检验两部分组成。

4.3.2出厂检验的化学分析和厚度检验在原材料上进行,型式检验的化学分析和厚度检验在生产检验合格的产品上进行。

4.3.3在发生下述任意一种情况或者同时发生几种情况时,应进行型式试验:a. 试验定型鉴定时;b. 正式生产后,工艺有较大改变时;c. 正常生产中,每个生产周期的初始阶段(例如每隔半年进行一次型式检验);d. 产品长期停产后,恢复生产时;e. 国家质量监督机构提出型式检验要求时。

4.3.4在从生产检验合格的试片中抽取型式检验试样时,被抽取的数量不得少于10片。

4.3.5型式检验不合格时,应对试片的生产进行必要的整顿。

5标准试片的标志和包装5.1标志5.1.1标准试片的型号名称应蚀刻在试片的有槽面上,如图1所示,左上角是型号的英文字母(A型试片还应分为:A1、A2、A3三种),右下角是槽深与试片厚度之比的分式。

5.1.2试片的包装物应标明制造单位或商标。

5.2包装5.2.1应采用能有效防止试片损伤的专用包装盒或皮夹包装。

5.2.2包装前试片表面需涂以防锈油。

5.2.3包装盒内应随带产品合格和产品说明书。

合格证上应标明产品型号名称、出厂日期和检验人员代号。

6使用方法6.1试片投入使用前,应按实际检测条件,采用附录A(参考件)中规定的检验方法,找出能使人工缺陷出现磁痕显示的临界电流值(即最小磁化电流值),并加以记录。

6.2在6.1条测试过程中,探伤人员也可以根据实际需要,选用其他尺寸和形状的钢制品代替附录A中规定使用的钢棒。

在试片使用一段时期后,需要对临界电流值进行复验,复验时,也应当保持同样测试条件。

6.3根据工件探伤面的超声波、形状和所需的有效磁场强度选取合适的试片类型:探伤面大时可选用A型,探伤面窄小或表面曲率半径小时可选用C型或D型;探伤所需的有效磁场较弱时选用分数值较大的试片,较强时选用分数植较小的试片,当探伤所需有效磁场强度超过某试片所对的磁场强度上限,而又需要使用该试片时,可采用该试片型号名称的倍数来表示(例如:用A-7/50x2表示进行探伤的磁化电流为A-7/50试片临界磁化电流的2倍)。

6.4标准试片投入使用时,应先用浸有煤油等防锈油溶剂的棉球将防锈油擦净。

C 型试片使用前须先沿分割线剪切成5mmx 10mm的小片(也可整条片子使用)。

用胶带纸或其他方法将试片有槽面与工件受检范围的表面相接触(间隙应小于0.1mm),胶带纸不得盖住试片上有槽的部位。

6.5应经常对试片的形状、尺寸、磁特性(包含人工缺陷上磁痕显示的一致性和临界电流值两个方面)进行复验。

如果根据复验结果能够证实某试片的性能已发生变化时,则该试片应停止使用或废弃。

附录 A关于磁痕显示情况的检验(参考件)A1把试片反贴在表面粗糙度参数Ra值为6.3μm的钢棒圆柱面上(即有人工缺陷的一面与钢棒圆柱面相接触,两者之间的间隙小于0.1mm)。

钢棒材料为经过正火处理的45钢,尺寸φ50mm X200mm。

A2给钢棒通以单相交流磁化电流,进行湿法连续磁化的探伤操作(根据ZB J04 006中有关规定进行)。

A3在进行A2条的探伤操作时,使用的磁化电流值应符合表A1的规定,磁粉应符合JB/T6063的规定。

表 A1试片型号名称临界磁化电流有效值A磁痕显示情况A1--15/50A3--15/50A1--30/100 A3--30/100(3.5~5.5)D圆形槽,1/2周长显示A1--7/50A3--7/50A1--15/100(8~10)D圆形槽,1/3周长显A3--15/100示A2--15/50(2~3)D直线槽,初始显示A2--30/100C---15/50A2--7/50A2--15/100(4~6)D直线槽,初始显示C---8/50D---15/50(4~6)D圆形槽,1/2周长显示D---7/50(9~11)D圆形槽,1/3周长显示注: ①D--钢柱直径,为50mm②表A1系采用浙江铜罗探伤材料厂MB--350型湿式磁粉检测的结果.③检测用的磁悬液由1L煤油加入12g磁粉配成,室温20-25℃.A4观察试片上人工缺陷的磁痕显示情况对C型试片,应能见到微细的磁痕显示。

对A型、D型试片,不但能见到微细的磁痕显示,而且当试片压延方向与钢棒轴线平行时,得到的磁痕显示应当和与之垂直的磁痕显示基本一致。

------------------------附加说明:本标准由全国无损检测标准化技术委员会提出。

本标准由航空航天部六二一所负责起草。

本标准主要起草人傅洋、胡大崇。

机械电子工业部1992-05-05批准 1993-07-01实施。