焊接结构件未注尺寸公差与形位公差

焊接件通用技术要求

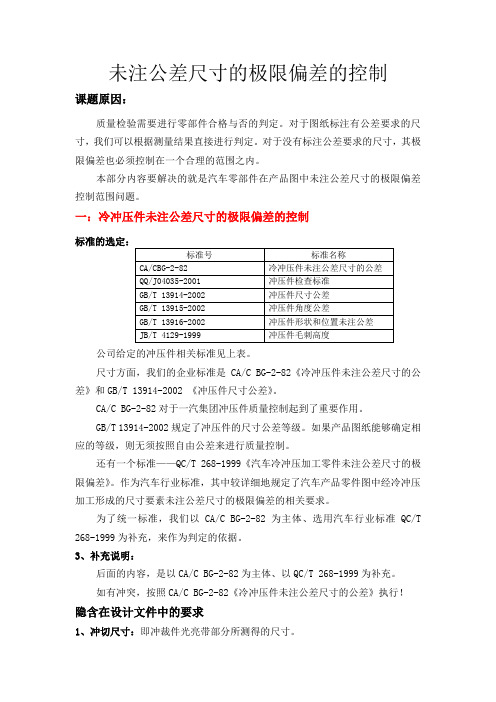

焊接件通用技术要求(JB/ZQ4000.3-86)1.焊接结构件的长度尺寸公差见1-245c尺寸和形位公差数值.Plb,适用于焊接件和焊接足见的长度尺寸,焊接件的直线度、平面度和平行度公差见1-245c尺寸和形位公差数值.Plb,焊接件结构件的尺寸公差于形位公差等级选用见1-245c尺寸和形位公差数值.Plb2.标注和未标注角度的偏差见1-246a角度偏差.Plb,角度偏差的公差尺寸以短边为基准边,其长度从图样标明的基准点算起3.喷丸处理的焊接件,为了防止钢丸钻入焊缝,必须焊接内焊缝,并尽量避免内市和内腔,如果结构上必须有内市和内腔,则必须进行酸洗,以便达到表面除锈质量登记Be(见JB/ZQ4000.10-86附录A),对此图样需作标注4.由平炉钢制造的低碳钢结构件,可在任何温度下进行焊接,但为了避免焊接过程产生裂纹及脆性断裂,厚度较大的焊接件,焊削必须根据工艺要求,进行预热和缓冷,板厚超过30mm的重要焊接结构,焊后应立即消除内应力,消除内应力采用550-600℃回火,或200℃局部低温回火。

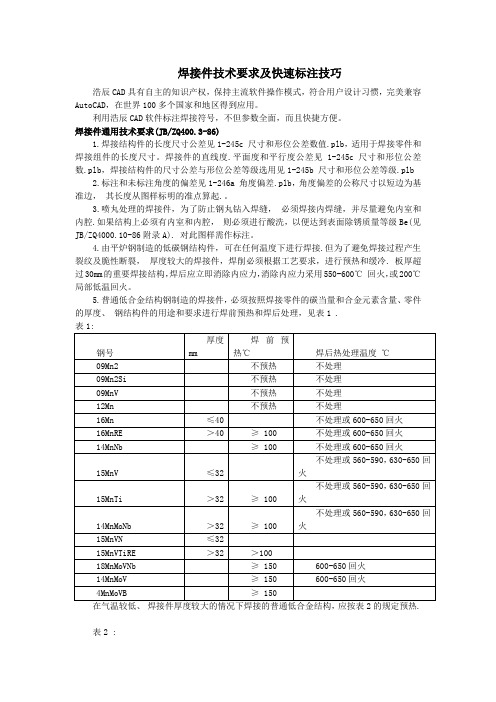

5.普通低合金结构制造的焊接件,必须按照焊接零件的碳当量和合金元素含量、零件的厚度、钢结构件的用途和要求进行焊前预热和焊后处理,见表1在气温较低、焊接件厚度较大的情况下焊接的普通低合金结构,应按表2的规定预热。

6.有密封内腔的焊接件,在热处理之前,应在中间隔板上适当的位置加工Φ10mm孔,使其空腔与外界相通,需在外壁上钻孔的,在热处理后要重新堵上。

7.焊缝射线探伤应符合GB3323-82的规定,要进行力学性能试验的焊接,应在图样或订伙技术要求中注明,焊缝的力学性能试验种类、试样尺寸按GB2649-81-GB2656-81的规定,试样板焊后与工件经过相同的热处理,并事先经过外观无损探伤检查。

8.焊件要进行密封性检验和耐压试验时,应按本标准要求进行,对耐压试验有要求时,应在图样或订货要求注明试验压力和试压时间。

焊接结构的一般尺寸公差和形位公差

公 差 等 级

A 士 1 2 3 一 0

单位为毫米

> : 1 : 3 : 2 0 0二

士1

士2

> 40 0

> 1 0 0 0 - 2 0 0 0

> 2 0 0 0 - 4 0 - 0 0

> 4 0 0 0  ̄ 8 0 0 0

> 8 0 0 0

> 1 0 0 2 0

l gh a d ge- S a e d st n e ts a ls h p a p i o n n n n o i (S 1 9 0 1 9 ,DT) I O 3 2 :9 6 I

2 0-60 发布 0 50-8

2 0 -20 实 施 0 51 - 1

中 华人民 共和国 家质 监督 理 国 量

I CS 5.1 0.1 2 6 0 J 33

场黔

G / 184 05 IO 90 19 B T 0-2 0/S 1 2 :9 6 9 3

中 华 人 民 共 和 国 国 家 标 准

焊接结构 的一般尺寸公差和形位公差

We i - G nrl rne fr l d s ut n- Dmes n fr ln d g eea tl a cs w d cnt co s i ni s o e o ee o r i o o

— 游标卡尺( G / 11 1 BT 1.要求) 符合 BT 4 和G / 1 42 2 . 2 ;

— 千分表 或百分 表( 符合 G / 11 要求 ) B T 9 2 . 根据协议 可采用其他测量工具 。 , 在非正常温度或条件 下( 如大型结构在强光 下)测量结果 可能会受 到影 响。 , 角度的实际尺寸应采用合适 的测量土具沿焊件切线并离开焊缝直接影响的区域测定 。偏差则是公 称尺寸与实际尺寸的差别 。

未注尺寸、形位公差的公差值

4.基本尺寸小于1mm时,H14至H18、h14至h18和JS14(js14)至JS18(js18)均不采用。

未注形位公差的公差值(GB/T1184—1996)

圆柱度

遵守

必须在最大实体边界之内,可充满整个尺寸公差带。当处处都为最大实体尺寸时,圆柱度误差为0

不遵守

由圆度、素线的直线度未注公差控制(限于用两点法测量)

ቤተ መጻሕፍቲ ባይዱ平行度

遵守

必须在最大实体边界之内,其未注公差值等于给出的尺寸公差值或直线度和平面度未注公差值中的较大者

不遵守

由平面度、直线度未注公差值控制

垂直度

—

直线度、平面度

垂直度

对称度

圆跳动

基本长度

公差等级

基本长度

公差等级

基本长度

公差等级

公差等级

H

K

L

H

K

L

H

K

L

H

K

L

≤10

0.02

0.05

0.1

≤100

0.2

0.4

0.6

≤100

0.5

0.6

0.6

0.1

0.2

0.5

>10~30

0.05

0.1

0.2

>30~100

0.1

0.2

0.4

>100~300

0.2

0.4

0

-1.40

400

500

+1.55

0

±0.775

焊接件通用技术要求[1]

![焊接件通用技术要求[1]](https://img.taocdn.com/s3/m/bbc97732aaea998fcc220e20.png)

6.钩头键与楔键装配后,工作面上的接触率应在70%以上,其不接触部分不得集中于一段.装配后外露尺寸应为斜面长度的

10-15%(不包括钩头).

7.花键或齿形离合器的装配,单齿分度加工的矩形花键或齿形离合器的工作面研合后,同时接触的齿数不得少于2/3;接触

≥150

600-650回火

4MnMoVB

≥150

在气温较低、焊接件厚度较大的情况下焊接的普通低合金结构,应按表2的规定预热.

表2 :

钢板厚度mm

焊接气温℃

预热温度℃

≤16

-10以下

100-150

16-24

-5以下

100-150

24-40

0以下

任何温度

>40

0以下

任何温度

6.有密闭内腔的焊接件,在热处理之前,应在中间隔板上适当的位置加工Φ10mm孔,使其空腔与外界相通.需在外壁上钻孔的,

和试压时间.

4、涂装通用技术条件(JB/ZQ4000.10-88)

1.涂装前对物体的表面要求应符合本标准的规定.

2.除锈后的金属表面与涂底漆的间隔时间不得大于6h,酸洗处理表面与第一次涂底漆时间不少

于48h,但无论间隔时间多少,涂漆前表面不得有锈蚀或污染.

3.铆接件相互接触的表面,在联接前必须涂厚度30-40μm防锈漆.由于加工或焊接损坏的底漆,

±6

±8

圆角半径、倒角高度未注公差mm

公称尺寸

加工方法

切削加工

冷作成形

0.5-3(≤)

±0.2

±0.2

3-6

±0.5

±1

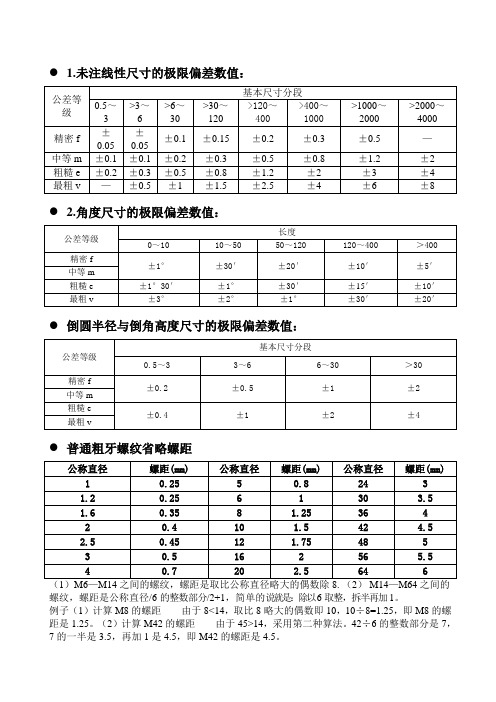

未注公差尺寸的极限偏差的控制

未注公差尺寸的极限偏差的控制课题原因:质量检验需要进行零部件合格与否的判定。

对于图纸标注有公差要求的尺寸,我们可以根据测量结果直接进行判定。

对于没有标注公差要求的尺寸,其极限偏差也必须控制在一个合理的范围之内。

本部分内容要解决的就是汽车零部件在产品图中未注公差尺寸的极限偏差控制范围问题。

一:冷冲压件未注公差尺寸的极限偏差的控制公司给定的冲压件相关标准见上表。

尺寸方面,我们的企业标准是CA/C BG-2-82《冷冲压件未注公差尺寸的公差》和GB/T 13914-2002 《冲压件尺寸公差》。

CA/C BG-2-82对于一汽集团冲压件质量控制起到了重要作用。

GB/T 13914-2002规定了冲压件的尺寸公差等级。

如果产品图纸能够确定相应的等级,则无须按照自由公差来进行质量控制。

还有一个标准——QC/T 268-1999《汽车冷冲压加工零件未注公差尺寸的极限偏差》。

作为汽车行业标准,其中较详细地规定了汽车产品零件图中经冷冲压加工形成的尺寸要素未注公差尺寸的极限偏差的相关要求。

为了统一标准,我们以CA/C BG-2-82为主体、选用汽车行业标准QC/T 268-1999为补充,来作为判定的依据。

3、补充说明:后面的内容,是以CA/C BG-2-82为主体、以QC/T 268-1999为补充。

如有冲突,按照CA/C BG-2-82《冷冲压件未注公差尺寸的公差》执行!隐含在设计文件中的要求1、冲切尺寸:即冲裁件光亮带部分所测得的尺寸。

冲裁(冲孔、落料或修边)的冲压件,在图纸上给出的基本尺寸系指孔的最小尺寸l (在凸模一面)和外廓的最大尺寸L 1(在凹模一面)。

2、光亮带和断裂带的尺寸差对于冲压件的光亮带和断裂带的尺寸差,即 l 1-l 和 L 1-L ,不应超过制件厚度的30% 。

3、减薄和增厚减薄:冲压件成型拉延件允许有局部的减薄,其值为图纸规定的零件最小厚度的20%。

增厚:深拉延件在压紧区允许增厚,其值为图纸规定零件最大厚度的20% 。

结构件焊接通用技术要求

结构件企业生产标准1.定义具有一定形状结构,并能够承受载荷的作用的构件,称为结构件。

如,支架、框架、内部的骨架及支撑定位架等。

2.范围本标准适用于本厂的结构件。

本标准为图纸技术、加工制造和检验标准的规范。

3. 规范性引用文件下列标准对于本文件的应用是必不可少的。

凡是注日期的引用标准,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

YTQ 322-1989焊接件通用技术要求GB/T19804-2005焊接结构的一般尺寸公差和形位公差4. 焊接工艺4.1 焊工4.1.1焊工必须经过考试并取得合格证后,方可上岗。

4.1.2 焊工必须严格遵守焊接工艺规程,严禁自由施焊及在焊道外的母材上引弧。

4.2 焊前准备4.2.1焊前焊工要熟悉图纸及其组焊要求。

4.2.2 焊接前应检查并确认焊接设备及辅助工具等处于良好状态。

4.2.3 焊接工作尽可能在室内进行,当工件表面潮湿或暴露于雨雪条件下,不得进行焊接作业。

4.2.4 焊条、焊剂和药芯焊丝应按产品说明书的规定进行烘干,烘干后存放在保温箱内随用随取。

低氢焊条在施焊前必须进行烘干,烘干温度为350~400℃,时间1~2h。

一般在常温下超过4h后,必须重新烘干。

酸性焊条一般可不烘干,但焊接重要结构时经150~200℃烘干1~2h(E4303焊条150℃烘焙1~2小时)。

4.2.5焊接前,母材加工坡口推荐尺寸(见下表1)表1 母材加工坡口形式和尺寸4.3结构件焊接参数4.3.1手工电弧焊:4.3.1 CO2气体保护焊:4.4 焊接4.3.1受压元件的角焊缝的根部应保证焊透。

4.3.2根据具体情况选用合理的焊接参数进行焊接,不允许超大电流焊接。

4.3.3 焊接零件应根据材料的厚度和焊接特性采用合适的焊接工艺,保证焊接质量。

4.3.4多层焊时,前一层焊道表面必须进行清理,检查、修整,如发现有影响焊接质量的缺陷,必须修整清除后再焊。

焊接件技术要求及快速标注技巧

焊接件技术要求及快速标注技巧浩辰CAD具有自主的知识产权,保持主流软件操作模式,符合用户设计习惯,完美兼容AutoCAD,在世界100多个国家和地区得到应用。

利用浩辰CAD软件标注焊接符号,不但参数全面,而且快捷方便。

焊接件通用技术要求(JB/ZQ400.3-86)1.焊接结构件的长度尺寸公差见1-245c 尺寸和形位公差数值.plb,适用于焊接零件和焊接组件的长度尺寸。

焊接件的直线度.平面度和平行度公差见 1-245c 尺寸和形位公差数.plb,焊接结构件的尺寸公差与形位公差等级选用见1-245b 尺寸和形位公差等级.plb2.标注和未标注角度的偏差见1-246a 角度偏差.plb,角度偏差的公称尺寸以短边为基准边,其长度从图样标明的准点算起.。

3.喷丸处理的焊接件,为了防止钢丸钻入焊缝,必须焊接内焊缝,并尽量避免内室和内腔.如果结构上必须有内室和内腔,则必须进行酸洗,以便达到表面除锈质量等级Be(见JB/ZQ4000.10-86附录A). 对此图样需作标注。

4.由平炉钢制造的低碳钢结构件,可在任何温度下进行焊接.但为了避免焊接过程产生裂纹及脆性断裂,厚度较大的焊接件,焊削必须根据工艺要求,进行预热和缓冷. 板厚超过30mm的重要焊接结构,焊后应立即消除内应力,消除内应力采用550-600℃回火,或200℃局部低温回火。

5.普通低合金结构钢制造的焊接件,必须按照焊接零件的碳当量和合金元素含量、零件的厚度、钢结构件的用途和要求进行焊前预热和焊后处理,见表1 .表1:在气温较低、焊接件厚度较大的情况下焊接的普通低合金结构,应按表2的规定预热.表2 :Φ10mm孔,使其空腔与外界相通.需在外壁上钻孔的,在热处理后要重新堵上。

7.焊缝射线探伤应符合GB3323-82的规定.要进行力学性能试验的焊接,应在图样或订货技术要求中注明.焊缝的力学性能试验种类、试样尺寸按GB2649-81-GB2656-81的规定,试样板焊后与工件经过相同的热处理,并事选经过外观无损探伤检查。

QA尺寸选择及未注公差标准

5.3 切削加工的未注公差:

1)切削加工未注公差线性尺寸的极限偏差按照表1控制。

2)切削加工未注公差倒圆半径和倒角高度尺寸的极限偏差按照表2控制。

3)未注公差角度尺寸的极限偏差数值按表3控制,其长度值为角度短边长度,对圆锥角为素线长度。

注:a:在表中选择公差值时,对于直线度基本长度范围应按其相应线的长度选择;对于平面度,基本长度范围应按其表面的较长一侧或圆表面的直径选择。

b:位置公差的测量以参考长度较长的要素为基准,较短的要素为被测要素,若两要素的参考长度相等则可选任一要素为基准。

位置公差有垂直度,倾斜度,对称度,平行度,同轴度,同心度和圆跳动。

c:对于圆跳动的未注公差值应以设计或工艺给出的支承面作为基准,否则应取两要素中较长的一个作为基

准;若两要素的长度相等则可选任一要素为基准。

5)已注粗糙度的未注公差按表5控制。

5.4 焊接结构的未注尺寸公差和形位公差。

1) 表7给出了焊接结构的线性尺寸未注公差值和角度未注公差值,选用角度公差值时,应采用角度

的短边为基准边;其长度可延伸至某特定的基准点,在这种情况下,基准点应标注在图样上。

2) 表8给出了焊接结构(网板材料加工除外)的未注直线度、平面度及平行度公差,其他形位公差,如果实际生产需要规定这种公差,应按规定在图样上标注。

5.5 冲压加工的未注尺寸公差按照表9~13控制。

5.6 注塑加工的未注尺寸公差按照表14控制。

分影响。

机加焊接未注公差要求

一、线性尺寸未注公差(GB/T1804-1992)

公差等级

0.5-3

>3-6

>6-30

>30-120

尺寸分段 >120-400 >400-1000 >1000-2000

m

±0.1

±0.2

±0.3

±0.4

±0.5

±0.8

±1.2

>2000-4000 >4000-8000

>18-30 0.05

>30-50 0.06

>50-120 0.08

>120-250 0.1

八、螺孔与螺栓通孔未注位置度公差(GB/T1184-1996)

螺栓直径

M4

M5

M6

M8

M10

M12

M16

通孔

0.5

0.5

0.6

1

1

1.5

1.5

螺纹孔

0.25

0.25

0.3

0.5

0.5

0.75

0.75

螺栓直径

M30

M36

M42

M48

M56

M64

M72

通孔

3

3

3

4

6

6

6

螺纹孔

1.5

1.5

1.5

2

3

3

3

M20

M24

2

2

1

1

M80

M90

6

6

3

3

九、未注表面粗糙度 (一)、螺纹通孔、长孔和麻花钻或钻尖头加工的孔Ra值不大于25um。 (二)、退刀槽、润滑槽、螺纹、螺纹退刀槽、楔键和平键槽的Ra值不大于3.2um。 (三)、内倒圆(倒角)与它相连的精表面相同,外倒圆(倒角)与它相连的粗表面相同。

未注尺寸公差和形位公差

0.13mm(0.005″)

3.4mm-6.6mm(9/64″-1/4″)

0.03mm(0.001″)

0.15mm(0.006″)

6.6mm-11.3mm(17/64″-7/16″)

0.05mm(0.002″)

0.18mm(0.007″)

11.3mm-19.3mm(29/64″-3/4″)

键槽两侧面相对于它地中心线地平行度在0.025mm(0.001″)之内.

6.3.圆角半径

键槽上地圆角半径最大为0.25mm(0.010″).

7.倒圆角

在工程图纸上若注明倒圆角处也允许用倒棱角代替,例如:R0.050-0.070(可选择0.020-0.040X45º倒角),则落在半径极限区域内地任何轮廓线都是允许地.见图A1:齿根圆角处地允许倒角范围.

5.1.5.表1所列地孔公差,不可用于锥孔(锥孔公差参见相应地ASME标准).

5.1.6.钻孔-二种用途

所钻地孔有二种用途,例如所钻地油孔有螺纹通端,以便装上堵头或接头,这类孔应根据孔地结构分别给定相应地公差.

5.1.7.钻孔直径地测量

用于钻孔测量,塞规直径应确定为比名义钻孔直径小0.01mm(0.0005″)以内.所用塞规尺寸应在这个直径地基础上,选用适当地塞规制造厂公差.

5.1.2.5.1.2.钻底孔-锥螺纹

直螺纹底孔直径,应通过选择合适地螺纹底孔钻头和铰刀进行控制,使钻出地孔内径在ASME B1.20.3.定地极限以内.建议螺纹底孔钻头尺寸列在CES18161.

5.1.3.钻孔-螺栓孔和一般用途孔

5.1.4.除非另外指定,螺栓孔和一般用途孔地直径公差应符合表1:钻孔-螺栓孔和一般用途孔.一般用途孔是指那些用作液体和气体通道、减重孔以及无特殊间隙要求地孔.

ISO139201996焊接结构的一般尺寸公差和形位公差

ISO13920:1996焊接结构的一般尺寸公差和形位公差

1、线性尺寸公差

2、角度尺寸公差

采用角度的短边作为基准边,其长度可以延伸到某一特定的基准点,基准点标注在图样上。

如下图所示:

3、直线度、平面度和平行度

3.1直线度

3.2平面度

3.3平行度

ISO2768—1:1989机加工一般公差:

未单独注出公差的线性和角度尺寸的公差本标准适用于下列未注公差的尺寸:

1)线性尺寸:直径、半径、距离、倒圆半径和倒角高度;2)角度尺寸,包括通常不注明角度值的角度尺寸;

3)机加工组装件的线性和角度尺寸。

线性尺寸的极限偏差值(mm)。

机械学习知识——未注公差的线性和角度尺寸公差及形位公差未注公差值

● 1.未注线性尺寸的极限偏差数值:公差等级基本尺寸分段0.5~3>3~6>6~30>30~120>120~400>400~1000>1000~2000>2000~4000精密f±0.05±0.05±0.1 ±0.15 ±0.2 ±0.3 ±0.5 —中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 粗糙e ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3 ±4 最粗v —±0.5 ±1 ±1.5 ±2.5 ±4 ±6 ±8● 2.角度尺寸的极限偏差数值:公差等级长度0~1010~5050~120120~400>400精密f±1°±30′±20′±10′±5′中等m粗糙e ±1°30′±1°±30′±15′±10′最粗v ±3°±2°±1°±30′±20′●倒圆半径与倒角高度尺寸的极限偏差数值:公差等级基本尺寸分段0.5~33~66~30>30精密f±0.2±0.5±1±2中等m粗糙e±0.4±1±2±4最粗v●普通粗牙螺纹省略螺距公称直径螺距(mm) 公称直径螺距(mm) 公称直径螺距(mm)1 0.25 5 0.8 24 31.2 0.25 6 1 30 3.51.6 0.35 8 1.25 36 42 0.4 10 1.5 42 4.52.5 0.45 12 1.75 48 53 0.5 16 2 56 5.54 0.7 20 2.5 646 (1)M6—M14之间的螺纹,螺距是取比公称直径略大的偶数除8. (2) M14—M64之间的螺纹,螺距是公称直径/6的整数部分/2+1,简单的说就是:除以6取整,拆半再加1。

未注尺寸公差和形位公差

第3页

5.3.4.依基准面冲孔或定位冲孔

冲孔位置公差应符合CES 18095.

5.4.锪锥孔

除非图纸上另有规定,一般情况下,所加工地螺孔应有一个带有90º角地锥孔与螺孔连接.

5.4.1.未注明直径地锪锥孔公差

图纸上未注明锪锥孔尺寸时,可采用下列公差:

公制:直径为螺孔直径加0.75mm,公差为+1.75mm/-0.5mm.

5.1.8.钻孔地位置度公差

在均匀分布地中心线或螺栓圆周上,一个钻孔或一组钻孔地位置度公差规定为0.76mm(0.03″)以内.

表1:钻孔-螺栓孔和一般用途孔

孔径

孔公差

-

+

0.4mm-1.0mm(1/64″-1/32″)

0.013mm(0.0005″)

0.08mm(0.003″)

1.0mm-3.4mm(3/64″-1/8″)

5.孔

5.1.钻孔

下面分段说明各类钻孔地一般径位公差.

东风汽车公司

康明斯C系列发动机标准

康明斯标准号

16088

共4页

未注尺寸公差和形位公差

-016

第2页

5.1.1.钻底孔-直螺纹

直螺纹底孔直径,应通过选择合适地螺纹底孔钻头和钻孔方法进行控制,使钻出地孔内径:英制螺纹,在ASME B1.1规定地极限以内;公制-螺纹,在ASME B1.13M规定地极限之内.

5.1.5.表1所列地孔公差,不可用于锥孔(锥孔公差参见相应地ASME标准).

5.1.6.钻孔-二种用途

所钻地孔有二种用途,例如所钻地油孔有螺纹通端,以便装上堵头或接头,这类孔应根据孔地结构分别给定相应地公差.

5.1.7.钻孔直径地测量

用于钻孔测量,塞规直径应确定为比名义钻孔直径小0.01mm(0.0005″)以内.所用塞规尺寸应在这个直径地基础上,选用适当地塞规制造厂公差.

未注尺寸公差按GB-T1804-2000-m

1.未注尺寸公差按GB/T1804-2000-m线性尺寸的极限偏差数值(GB/T1804-2000)(mm)公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~2000精密f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5 中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 粗糙e ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3最粗v -- ±0.5 ±1 ±1.5 ±2.5 ±4 ±6 倒圆半径和倒角高度尺寸的极限偏差(GB/T1804-2000)mm公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30精密f ±0.2 ±0.5 ±1 ±2中等m粗糙e ±0.4 ±1 ±2 ±4最粗v角度尺寸的极限偏差数值(GB/T1804-2000)公差等级基本尺寸分段~ 10 >10~50 >50~120 >120~400 >400精密f ±1o ±30′±20′±10′±5′中等m粗糙e ±1o30′±1o ±30′±20′±10′最粗v ±3o ±2o ±1o ±30′±20′12.未注形位公差按GB/T1184-K直线度和平面度未注公差值(GB/T1184-1996)(mm)公差等级基本长度范围≤10 >10~30 >30~100 >100~300 >300~1000 >1000~3000H 0.03 0.05 0.1 0.2 0.3 0.4K 0.05 0.1 0.2 0.4 0.6 0.8L 0.1 0.2 0.4 0.8 1.2 1.6 垂直度未注公差值(GB/T1184-1996)(mm)公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.2 0.3 0.4 0.5K 0.4 0.6 0.8 1L 0.4 1 1.5 2对称度未注公差值(GB/T1184-1996)(mm)公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.5K 0.6 0.8 1L 0.6 1 1.5 2圆跳动的未注公差值(GB/T1184-1996)(mm)公差等级圆跳动公差值H 0.1K 0.2L 0.323.表面粗糙度零件的表面都应该注明粗糙度的等级。

未注尺寸公差 机加工、钣金公差标准

一、未注尺寸公差按 GB/T1804

(1)线性尺寸的极限偏差数值(GB/T1804-2000) (mm)

公差等级

0.5~3

>3~6

>6~30

尺

寸

分

>30~120 >120~400

f(精密级)

±0.05

±0.05

±0.1

±0.15

±0.2

m(中等级)

±0.1

±0.1

±0.2

±0.3

±0.5

c(粗糙级)

±0.2

±0.3

±0.5

±0.8

±1.2

v(最粗级)

-

±0.5

±1.5

±1.5

±2.5

段 >400~1000

±0.3 ±0.8 ±2 ±4

>1000~2000 ±0.5 ±1.2 ±3 ±6

>2000~4000 ±2 ±4 ±8

(2)倒圆半径和倒角高度尺寸的极限偏差(GB/T1804-2000) mm

2/2

H

0.5

K

0.6

0.8

1

L

0.6

1

1.5

2

(7)圆跳动的未注公差值(GB/T1184-1996) (mm)

公差等级

圆跳动一 般公差值

H

0.1

K

0.2

L

0.5

三、选用原则

(1)机械加工未注尺寸公差一般选用“m”级,未注形位公差一般选用“K”级。 (2)板金加工未注尺寸公差一般选用“c”级,未注形位公差一般选用“L”级。

四、表面粗糙度

零件的表面都应该注明粗糙度的等级。如果较多的表面具有相同的表面粗糙度等级,则要集中在图样右上角标注,并加“其 余”字样。

焊接检验标准

焊接检验标准:规范钣金结构件的检验标准焊接检验标准:规范钣金结构件的检验标准焊接检验标准1。

目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2。

适用范围本标准适用于各种钣金结构件的检验,图纸和技术文件并同使用.当有冲突时,以技术规范和客户要求为准。

3。

引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 —1998 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 –1996 形状和位置公差未注公差值执行。

4、不良缺陷定义4.1 毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。

4。

2 划伤:由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。

4。

3 裁切不齐:由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐.4。

4 变形:因加工设备调校不当或材料因內应力而造成的产品平面形变。

4。

5 氧化生锈:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑。

4.6 尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

4。

7“R角”过大/小:产品因折弯或冲压设备精度不够,导致折弯处弧度过大/小。

4.8 表面凹痕:由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的凹痕。

4.9 倒圆角不够:产品裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导致割手.4。

10 硬划痕:由于硬物磨擦而造成产品表面有明显深度的划痕(用指甲刮有明显感觉)。

4.11虚焊:因焊接操作不当造成的焊接不牢固.4.12裂纹:焊后焊口处出现的裂痕。

5、焊接检验标准5.1焊缝应牢固、均匀,不得有虚焊、裂纹、未焊透、焊穿、豁口、咬边等缺陷。

焊缝长度、高度不均不允许超过长度、高度要求的10%. 5。