橡胶软管及软管组合件 钢丝缠绕增强外覆橡胶液压型 规范

高压软管标准

高压软管标准高压软管是用于输送高压液体或气体的一种管材,具有承受较高压力的能力。

为了确保高压软管的安全和可靠使用,相关标准和规范被制定出来,以规范高压软管的制造、材料选用、测试、安装和使用等方面。

下面将介绍一些与高压软管标准相关的内容。

一、ISO 282:2011《液压输送用橡胶软管和软管组合件-选择钢丝层后部的软管和软管组合件》该国际标准规定了高压软管和软管组合件选用钢丝层后部的要求。

该标准对钢丝层后部的软管进行了分类,并对每类软管的要求进行了详细描述。

这些要求包括软管的尺寸、试验压力、短时爆破压力、软管壁厚度以及允许的变形程度等。

二、ISO 3862:2017《液压输送用橡胶软管和软管组合件-标识方法、尺寸、压力和最小爆破压力》该国际标准规定了高压橡胶软管和软管组合件的标识方法、尺寸、压力和最小爆破压力。

该标准对软管的标识和尺寸进行了详细的规定,并对软管的工作压力、最小爆破压力以及硬度要求等进行了说明。

三、ASME B31.3-2016《化工厂及石油炼制厂输送及化学工艺管线系统标准规范-流体输送管线系统》该标准适用于化工厂和石油炼制厂的流体输送管线系统,包括高压软管。

它规定了管线系统的设计、制造、安装、测试和验收的要求。

对于高压软管,该标准要求其符合适用的国家和行业标准,并对软管的选用、安装和测试等方面进行了详细说明。

四、GB/T 10544-2013《液压输送用橡胶软管及软管组合件》该国家标准规定了液压输送用橡胶软管及软管组合件的分类、尺寸、材料、制造、试验方法和标志等要求。

其中,对于高压软管,该标准规定了软管的工作压力、爆破压力、耐压等级以及材料选用等方面的要求。

五、GB/T 1888-2017《软管试验方法》该国家标准规定了软管的试验方法,包括高压软管的热稳定性、老化性能、爆破试验和耐油性试验等内容。

这些试验方法可以用于测试和评估高压软管的性能和可靠性。

六、SY/T 0455-2006《海上钻井装备技术条件》该行业标准适用于石油和天然气海上钻井装备,包括海上钻井平台上使用的高压软管。

橡胶软管增强用钢丝标准修订说明

橡胶软管增强用钢丝编制说明一工作过程1.1任务来源橡胶软管增强用钢丝也称高压胶管钢丝(下称高压胶管钢丝),钢丝表面电镀黄铜,以增加与橡胶的粘接力,是高压胶管的骨架支撑体,钢丝以编织或缠绕的形式用于橡胶软管和缠绕塑料管的增强层,使橡胶软管能承受高压力、高冲击力,可供机械、航空、海洋、石油钻探等特殊场合使用。

随着国内高压胶管钢丝生产厂家和产量的增加,以及新产品的开发,GB/T 11182-2006《橡胶软管增强用钢丝》已经使用了8年,不能适应高压胶管市场化需求。

基于此,2014年10月,中钢集团郑州金属制品研究院有限公司会同冶金工业信息标准研究院,通过“全国钢标准化技术委员会盘条与钢丝分技术委员会”报送了GB/T 11182-201X《橡胶软管增强用钢丝》标准修订项目建议书。

2015年1月28日收到国家标准化委员会关于下达2014年第二批国家标准制修订计划的通知,GB/T 11182-201X《橡胶软管增强用钢丝》标准(计划号20142378-T-605)已获得工业和信息化部批准并列入2015-2016年完成的标准修订计划。

1.2主要参加单位该标准由河南铂斯特金属制品有限公司、中钢集团郑州金属制品研究院有限公司、江苏宝钢精密钢丝有限公司和冶金工业信息标准研究院承担修定工作。

1.3工作组成员王宝玉、谢朝杰、闵学刚、毛稳石、曾国镇、党孟军、张平萍、王玲君等1.4工作过程2014年10月呈报完《橡胶软管增强用钢丝》国家标准修订项目建议书后,即着手标准的制定,主要工作过程如下:(1)收集相关标准资料和走访企业,提出标准修订草稿,报全国钢标准化技术委员会并在国家标准化委员会立项;(2)立项后,将编制说明、标准修订草稿及相关参考标准、征求意见函等资料,通过电子邮件、QQ、传真、电话等方式,给参与修订的专家、企业代表、用户代表和钢标委;(3)根据各专家、代表的意见,进行分类合并,并对草稿进行修改、补充,形成讨论稿,供讨论会讨论;(4)组织召开讨论会,对讨论稿再次进行质疑、解释,按照专家、代表的意见,形成审核稿;讨论会拟在河南郑州或巩义召开;(5)在北京召开审核会,对修订后的标准审核稿再次论证,最终形成修订稿的报批版,上报在国家标准化委员会;同时编写修订说明文件;(6)等待审批发布,项目结题;在发布后,写论文宣传修订标准的内容并为贯标会作准备。

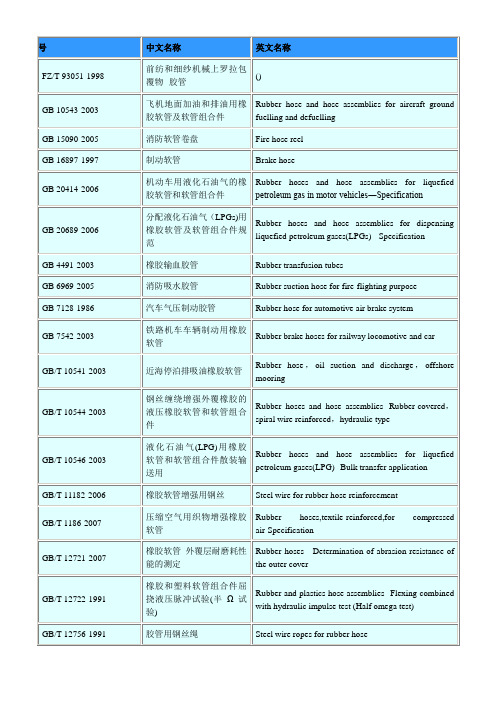

橡胶类相关检测国家标准(GBT)汇总

橡胶类相关检测国家标准(GBT)汇总备注:下面部分国家标准年代号有些废除,新的年代号代替。

可以百度搜索相应的标准,百度会出现新的标准规范(谅解)。

No. 标准编号标准名称1 GB/T 10541-2003 近海停泊排吸油橡胶软管2 GB/T 19090-2003 矿用输送空气和水的织物增强橡胶软管及软管组合件3 GB 7542-2003 铁路机车车辆制动用橡胶软管4 GB/T 10546-2003 液化石油气 (LPG)用橡胶软管和软管组合件散装输送用5 GB/T 15329.1-2003 橡胶软管及软管组合件织物增强液压型第 1部分 : 油基流体用6 GB/T 18950-2003 橡胶和塑料软管静态下耐紫外线性能测定7 GB/T 5566-2003 橡胶或塑料软管耐压扁试验方法8 GB/T 19228.3-2003 不锈钢卡压式管件用橡胶 O 型密封圈9 GB 4491-2003 橡胶输血胶管10 GB/T 19089-2003 橡胶或塑料涂覆织物耐磨性的测定马丁达尔法11 GB/T 19208-2003 硫化橡胶粉12 GB/T 13460-2003 再生橡胶13 GB/T 11409.9-2003 橡胶防老剂、硫化促进剂盐酸不溶物含量的测定14 GB/T 11409.6-2003 橡胶防老剂、硫化促进剂表观密度的测定15 GB/T 11409.3-2003 橡胶防老剂、硫化促进剂软化点的测定16 GB 4655-2003 橡胶工业静电安全规程17 GB/T 5009.64-2003 食品用橡胶垫片 (圈)卫生标准的分析方法18 GB/T 5009.66-2003 橡胶奶嘴卫生标准的分析方法19 GB/T 5009.79-2003 食品用橡胶管卫生检验方法20 GB/T 5009.152-2003 食品包装用苯乙烯—丙烯腈共聚物和橡胶改性的丙烯腈—丁二烯—苯乙烯树脂及其成型品中残留丙烯腈单体的测定21 GB/T 1698-2003 硬质橡胶硬度的测定22 GB/T 1699-2003 硬质橡胶马丁耐热温度的测定23 GB/T 18943-2003 多孔橡胶与塑料动态缓冲性能测定24 GB/T 18944.1-2003 高聚物多孔弹性材料海绵与多孔橡胶制品第 1 部分 : 片材25 GB/T 18946-2003 橡胶涂覆织物橡胶与织物粘合强度的测定直接拉力法26 GB/T 18951-2003 橡胶配合剂氧化锌试验方法27 GB/T 18952-2003 橡胶配合剂硫磺试验方法28 GB/T 18953-2003 橡胶配合剂硬脂酸定义及试验方法29 GB/T 7760-2003 硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90°剥离法30 GB/T 7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验31 GB/T 4500-2003 橡胶中锌含量的测定原子吸收光谱法32 GB/T 11202-2003 橡胶中铁含量的测定 1,10-菲罗啉光度法33 GB/T 9881-2003 橡胶术语34 GB/T 12587-2003 橡胶或塑料涂覆织物抗压裂性的测定35 GB/T 7755-2003 硫化橡胶或热塑性橡胶透气性的测定36 GB/T 7761-2003 橡胶用锥形件测定与刚性材料的粘合强度37 GB/T 19241-2003 不饱和橡胶中饱和橡胶的鉴定臭氧氧化法38 GB/T 19242-2003 硫化橡胶在压缩或剪切状态下蠕变的测定39 GB/T 19243-2003 硫化橡胶或热塑性橡胶与有机物接触污染的试验方法40 GB/T 12586-2003 橡胶或塑料涂覆织物耐屈挠破坏性的测定41 GB/T 18949-2003 橡胶和塑料软管动态条件下耐臭氧性能的评定42 GB/T 10544-2003 钢丝缠绕增强外覆橡胶的液压橡胶软管和软管组合件43 GB/T 9575-2003 工业通用橡胶和塑料软管内径尺寸及公差和长度公差44 GB/T 9573-2003 橡胶、塑料软管及软管组合件尺寸测量方法45 GB/T 18948-2003 轿车和轻型商用车辆冷却系统用纯胶管和橡胶软管46 GB 527-1976 橡胶物理试验方法的一般要求47 GB 528-1982 硫化橡胶拉伸性能的测定48 GB 529-1981 硫化橡胶撕裂强度的测定方法 (圆弧型 )49 GB 530-1981 硫化橡胶撕裂强度的测定方法 (直角型 )50 GB 531-1976 橡胶邵尔 A 型硬度试验方法51 GB 532-1982 硫化橡胶与织物粘着强度的测定52 GB 533-1981 硫化橡胶密度的测定方法53 GB 539-1965 耐油橡胶石棉板54 GB 540-1965 耐油橡胶石棉板密封性试验方法55 GB 541-1965 橡胶石棉板抗张强度试验方法56 GB 542-1965 橡胶石棉板弯曲性试验方法57 GB 543-1965 橡胶石棉板吸水、吸油率试验方法58 GB 544-1965 橡胶石棉板密度试验方法59 GB 1232-1982 橡胶粘度的测定 (用门尼粘度计 )60 GB 1233-1982 橡胶胶料硫化指数 (焦烧 )的测定 (用门尼粘度计 )61 GB 1235-1976 O 形橡胶密封圈尺寸系列62 GB 1681-1982 硫化橡胶回弹性的测定63 GB 1682-1982 硫化橡胶脆性温度试验方法64 GB 1683-1981 硫化橡胶恒定形变压缩永久变形的测定方法65 GB 1684-1979 橡胶静压缩试验方法66 GB 1685-1982 硫化橡胶在常温和高温下压缩应力松弛的测定67 GB 1686-1979 橡胶伸张时的有效弹性和滞后损失试验方法68 GB 1687-1983 硫化橡胶在压缩曲挠试验中温度升高和耐疲劳性的测定69 GB 1688-1979 橡胶伸张疲劳试验方法70 GB 1689-1982 硫化橡胶耐磨性能的测定 (用阿克隆磨耗机 )71 GB 1690-1982 硫化橡胶耐液体试验方法72 GB 1691-1979 橡胶耐介质试验方法 (体积和重量法 )73 GB 1692-1981 硫化橡胶绝缘电阻率的测定方法74 GB 1693-1981 硫化橡胶工频介电常数和介质损耗角正切值的测定方法75 GB 1694-1981 硫化橡胶高频介电常数和介质损耗角正切值的测定方法76 GB 1695-1981 硫化橡胶工频击穿介电强度和耐电压的测定方法77 GB 1696-1981 硬质橡胶横向折断强度的测定方法78 GB 1697-1982 硬质橡胶抗冲击强度试验方法79 GB 1698-1982 硬质橡胶硬度的测定80 GB 1699-1982 硬质橡胶耐热试验方法81 GB 1700-1982 硬质橡胶抗剪切强度试验方法82 GB 1701-1982 硬质橡胶抗张强度和扯断伸长率的测定83 GB 2438-1981 硬质橡胶压碎强度的测定方法84 GB 2439-1981 导电和抗静电橡胶电阻率 (系数 )的测定方法85 GB 2496-1981 高弹性橡胶联轴器86 GB 2866.7-1981 冷冲模挡料和弹顶装置 --橡胶弹顶挡料销87 GB 2909.1-1982 橡胶工业用棉帆布技术要求88 GB 2909.2-1982 橡胶工业用棉帆布分等规定89 GB 2909.3-1982 橡胶工业用棉帆布试验方法90 GB 2909.4-1982 橡胶工业用棉帆布包装、标志、贮存和运输91 GB 2909.5-1982 橡胶工业用棉帆布验收规则92 GB 2941-1982 橡胶试样停放和试验的标准温度、湿度及时间93 GB 2942-1982 橡胶与织物帘线粘着强度的测定 (H 抽出法 )94 GB 3452.1-1982 液压气动用 O 形橡胶密封圈尺寸系列及公差95 GB 3511-1983 橡胶大气老化试验方法96 GB 3512-1983 橡胶热空气老化试验方法97 GB 3513-1983 橡胶与单根钢丝粘合强度的测定 --抽出法98 GB 3514-1983 硫化橡胶中游离硫含量的测定——亚硫酸钠法99 GB 3515-1983 硫化橡胶中炭黑含量的测定——热解法100 GB 3516-1983 硫化橡胶中溶剂抽提物的测定101 GB 3672-1983 橡胶 --实心模压和压出制品尺寸公差102 GB 3688-1983 三角带线绳与橡胶粘合强度试验方法103 GB 3777-1983 橡胶用炭黑的分类和命名104 GB 3778.1-1983 橡胶用炭黑的技术条件 (第一部分 )105 GB 3778.2-1983 橡胶用炭黑的技术条件 (第二部分 )106 GB 3780.18-1983 炭黑在天然橡胶中配方和规定 (A 法)107 GB 3780.19-1983 炭黑在天然橡胶中配方和规定 (B 法)108 GB 3912-1983 耐油石棉橡胶板 --浸油增厚率试验方法109 GB 3913-1983 耐油石棉橡胶板 --腐蚀性试验方法110 GB 3985-1983 石棉橡胶板111 GB 3986-1983 石棉橡胶板烧失量试验方法112 GB 3987-1983 石棉橡胶板老化系数试验方法113 GB 3988-1983 石棉橡胶板压缩率、回弹率试验方法114 GB 4216.9-1984 灰铸铁管法兰用石棉橡胶垫片尺寸115 GB 4484-1984 丁腈橡胶中挥发分测定方法116 GB 4485-1984 丁腈橡胶中总灰分测定方法117 GB 4486-1984 丁腈橡胶中结合丙烯腈含量测定方法118 GB 4487-1984 丁腈橡胶中防老剂丁含量测定方法119 GB 4488-1984 丁腈橡胶溶胀度测定方法120 GB 4497-1984 硫化橡胶全硫含量的测定氧瓶燃烧法121 GB 4498-1984 硫化橡胶灰分的测定122 GB 4499-1984 硫化橡胶中防老剂的测定薄层色谱法123 GB 4500-1984 硫化橡胶中锌含量的测定火焰原子吸收光谱法124 GB 4655-1984 橡胶工业静电安全规程125 GB 4806-1984 橡胶奶嘴卫生标准126 GB 4807-1984 食品用橡胶垫片 (圈)卫生标准127 GB 4846-1984 日用压力锅橡胶密封圈128 GB 4847-1984 食品容器橡胶垫片129 GB 4848-1984 食品容器橡胶垫圈130 GB 4849-1984 橡胶奶头131 GB 5009.64-1985 食品用橡胶垫片(圈)卫生标准的分析方法132 GB 5009.66-1985 橡胶奶嘴卫生标准的分析方法133 GB 5574-1985 工业用硫化橡胶板134 GB 5575-1985 化工设备衬里用未硫化橡胶板135 GB 5576-1985 合成橡胶命名136 GB 5577-1985 合成橡胶牌号规定137 GB 5602-1985 硫化橡胶多次压缩试验方法138 GB 5719-1987 橡胶密封制品术语139 GB 5720-1985 O 形橡胶密封圈试验的标准方法140 GB 5721-1985 橡胶密封制品标志、包装、运输的一般规定141 GB 5722-1985 橡胶密封制品贮存的一般规定142 GB 5723-1985 硫化橡胶 --试验用试片和制品尺寸测量的一般规定143 GB 5833-1986 橡胶加工配炼车间防尘规程144 GB 6028-1985 硫化橡胶中聚合物的鉴定裂解气相色谱法145 GB 6029-1985 硫化橡胶中促进剂的检定薄层色谱法146 GB 6030-1985 硫化橡胶中炭黑分散度的测定 --显微照相法147 GB 6031-1985 硫化橡胶国际硬度的测定 (30~85IRHD) 常规试验法148 GB 6032-1985 硫化橡胶国际硬度的测定-(30~85IRHD) 微型试验法149 GB 6033-1985 硫化橡胶赵氏及邵坡尔硬度试验方法150 GB 6034-1985 硫化橡胶压缩耐寒系数的测定151 GB 6035-1985 硫化橡胶拉伸耐寒系数的测定152 GB 6036-1985 硫化橡胶低温刚性的测定 --吉门试验153 GB 6037-1985 硫化橡胶高温拉伸强度和扯断伸长率的测定154 GB 6038-1985 橡胶试验胶料的配合、混炼、硫化设备和操作程序155 GB 6039-1988 橡胶物理试验和化学试验术语156 GB 6070.5-1985 真空法兰用橡胶密封圈157 GB 6164.2-1985 起重机 --橡胶缓冲器158 GB 6308.1-1986 橡胶密封真空规管接头159 GB 6342-1986 泡沫塑料和橡胶 --线性尺寸的测定160 GB 6343-1986 泡沫塑料和橡胶 --表观密度的测定161 GB 6735-1986 合成橡胶试样制备162 GB 7038-1986 普通液压系统用 O 形橡胶密封圈胶料163 GB 7041-1986 静密封橡胶零件贮存期快速测定方法164 GB 7042-1986 橡胶压缩或剪切性能的测定 (扬子尼机械示波器 )165 GB 7043-1986 硫化橡胶中金属含量的测定 --火焰原子吸收光谱法 --第二部分:铜含量的测定166 GB 7055-1986 橡胶鞋底167 GB 7057-1986 铝背水壶橡胶密封垫片168 GB 7115-1986 硅橡胶玻璃漆管169 GB 7126-1986 鞋用氯丁橡胶胶粘剂170 GB 7359-1987 合成橡胶、合成胶乳名词术语171 GB 7524-1987 汽车液压制动橡胶皮碗172 GB 7525-1987 汽车制动气室橡胶隔膜173 GB 7526-1987 车辆门窗橡胶密封条174 GB 7527-1987 燃油用 O 形橡胶密封圈胶料175 GB 7528-1987 橡胶软管术语176 GB 7529-1987 模压和压出橡胶制品外观质量的一般规定177 GB 7530-1987 橡胶涂覆织物及制品术语178 GB 7535-1987 硫化橡胶分类 --分类系统说明179 GB 7536-1987 橡胶涂覆织物屈挠磨损的测定180 GB 7537-1987 橡胶涂覆织物加速老化试验181 GB 7538-1987 橡胶涂覆织物整卷特性的测定182 GB 7539-1987 橡胶涂覆织物停放与试验的标准环境183 GB 7540-1987 橡胶护舷184 GB 7542-1987 铁路机车车辆制动用橡胶软管185 GB 7543-1987 橡胶医用手套186 GB 7688-1987 玻璃纤维增强橡胶基布187 GB 7726.5-1987 铰接式客车机械连接装置 --橡胶伸缩篷188 GB 7755-1987 硫化橡胶透气性的测定 --恒容法189 GB 7756-1987 硫化橡胶透气性的测定 --恒压法190 GB 7757-1987 硫化橡胶压缩应力—应变关系的测定191 GB 7758-1987 硫化橡胶低温特性的测定 --温度回缩法 (TR 试验 )192 GB 7759-1987 硫化橡胶在常温和高温下恒定形变压缩永久变形的测定193 GB 7760-1987 硫化橡胶与金属粘合的测定 --单板法194 GB 7761-1987 橡胶与刚性材料粘合强度的测定圆锥形件法195 GB 7762-1987 硫化橡胶耐臭氧老化试验静态拉伸试验法196 GB 7763-1987 硫化橡胶溶胀指数测定方法197 GB 7764-1987 橡胶鉴定 --红外分光光度法198 GB 7765-1987 橡胶中铜含量的测定二乙基二硫代氨基甲酸锌光度法199 GB 7766-1987 硫化橡胶中炭黑含量的测定硝酸消化法200 GB 8081-1987 天然生胶 --标准橡胶规格201 GB 8082-1987 天然生胶 --标准橡胶包装、标志、贮存和运输202 GB 8083-1987 天然生胶 --标准橡胶取样203 GB 8091-1987 天然橡胶初加工机械通用技术条件204 GB 8483-1987 氯丁海绵橡胶粘贴式钢门窗密闭条205 GB 8655-1988 丁苯橡胶 (SBR)1500206 GB 8656-1988 乳液聚合型丁苯橡胶 (SBR)试验配方和硫化特性评价207 GB 8659-1988 丁二烯橡胶 --BR9000( 顺丁橡胶 )208 GB 8660-1988 溶液聚合型丁二烯橡胶 (BR)试验配方和硫化特性评价209 GB 8714-1988 梯唇型橡胶圈接口铸铁管210 GB 9126.1-1988 平面型钢制管法兰用石棉橡胶垫片211 GB 9126.2-1988 凸面型钢制管法兰用石棉橡胶垫片212 GB 9126.3-1988 凹凸面型钢制管法兰用石棉橡胶垫片213 GB 9126.4-1988 榫槽面型钢制管法兰用石棉橡胶垫片214 GB 9129-1988 钢制管法兰用石棉橡胶垫片技术条件215 GB 9568-1988 输送常规石油基燃油用橡胶软管216 GB 9569-1988 岸上排吸油橡胶软管217 GB 9570-1988 海岸输油用橡胶软管218 GB 9571-1988 橡胶、塑料软管 --静态条件下耐臭氧性能的评定219 GB 9572-1988 橡胶、塑料软管和软管组合件 --电阻的测定220 GB 9573-1988 橡胶、塑料软管和软管组合件 --尺寸测量方法221 GB 9574-1988 橡胶、塑料软管和软管组合件 --试验压力、爆破压力与设计工作压力的比率222 GB 9575-1988 橡胶、塑料软管内径尺寸和长度公差223 GB 9576-1988 橡胶、塑料软管和软管组合件 --选择、贮存、使用和维修指南224 GB 9577-1988 橡胶、塑料软管和软管组合件 --标志、包装和运输规则225 GB 9579-1988 炭黑在丁苯橡胶中配方及鉴定方法226 GB 9865-1988 硫化橡胶样品和试样的制备227 GB 9866-1988 低硬度硫化橡胶 (10~35-IRHD) 的硬度测定228 GB 9867-1988 硫化橡胶耐磨性能的测定 (旋转辊筒式磨耗机法 )229 GB 9868-1988 橡胶获得高于或低于常温试验温度通则230 GB 9869-1988 橡胶胶料硫化特性的测定 (圆盘振荡硫化仪法 )231 GB 9871-1988 硫化橡胶老化性能的测定 (拉伸应力松弛试验 )232 GB 9872-1988 氧瓶燃烧法测定橡胶和橡胶制品中的氯含量233 GB 9873-1988 橡胶中铅含量的测定 --双硫腙光度法234 GB 9874-1988 硫化橡胶中金属含量的测定 --火焰原子吸收光谱法 --第三部分:铅含量的测定235 GB 9875-1988 硫化橡胶中聚合物的鉴定 --化学方法236 GB 9876-1988 给、排水管道用橡胶密封圈胶料237 GB 9878-1988 燃气输送管及配件用橡胶密封圈胶料238 GB 9879-1988 石油基油类输送管道及连接件用橡胶密封制品胶料239 GB 9881-1988 橡胶与橡胶制品通用术 ??240 GB 9882-1988 再生橡胶术语及定义241 GB 9884-1988 橡胶制品 --杂品术语242 GB 9885-1988 食品用及医用橡胶制品术语243 GB 9886-1988 橡胶火焰试验术语244 GB 9888-1988 橡胶用非炭黑配合剂术语245 GB 9890-1988 医用输液橡胶瓶塞246 GB 9899-1988 防震橡胶制品用橡胶材料247 GB 9900-1988 抽出式难燃橡胶导风筒248 GB 10213-1988 橡胶检查手套249 GB 10214-1988 橡胶家用手套250 GB 10481-1989 橡胶单螺杆挤出机技术条件251 GB 10482-1989 橡胶单螺杆挤出机系列252 GB 10517-1989 橡胶配合剂 --沉淀水合二氧化硅技术条件253 GB 10518-1989 橡胶配合剂 --沉淀水合二氧化硅干燥样品二氧化硅含量的测定254 GB 10519-1989 橡胶配合剂 --沉淀水合二氧化硅颜色的比较法255 GB 10520-1989 橡胶配合剂 --沉淀水合二氧化硅45μm 筛余物的测定256 GB 10521-1989 橡胶配合剂 --沉淀水合二氧化硅加热减量的测定257 GB 10522-1989 橡胶配合剂 --沉淀水合二氧化硅干燥样品灼烧减量的测定258 GB 10523-1989 橡胶配合剂 --沉淀水合二氧化硅水悬浮液pH 值的测定259 GB 10524-1989 橡胶配合剂 --沉淀水合二氧化硅总含铜量的测定260 GB 10525-1989 橡胶配合剂 --沉淀水合二氧化硅总含锰量的测定261 GB 10526-1989 橡胶配合剂 --沉淀水合二氧化硅总含铁量的测定262 GB 10527-1989 橡胶配合剂 --沉淀水合二氧化硅折光率的测定263 GB 10528-1989 橡胶配合剂 --沉淀水合二氧化硅邻苯二甲酸二丁酯吸收值的测定264 GB 10529-1989 橡胶配合剂 --沉淀水合二氧化硅比表面积的测定 --氮吸附方法265 GB 10530-1989 橡胶配合剂 --沉淀水合二氧化硅包装、贮运、采样、检验和验收266 GB 10540-1989 油槽车输油用橡胶软管267 GB 10541-1989 近海停泊排吸油橡胶软管的分类、规格和基本技术要求268 GB 10542-1989 内燃机燃油系统输送常规液体燃油用纯胶管和橡胶软管269 GB 10543-1989 飞机地面加油和泄油用橡胶软管270 GB 10544-1989 钢丝缠绕增强外覆橡胶的液压橡胶软管和软管组合件271 GB 10545-1989 农业喷雾用橡胶软管272 GB 10546-1989 液化石油气 (LPG)橡胶软管273 GB 10680-1989 振动压路机用橡胶减振器技术条件274 GB 10706-1989 水闸橡胶密封件275 GB 10707-1989 橡胶燃烧性能测定 --氧指数法276 GB 10708.1-1989 往复运动橡胶密封圈结构尺寸系列 --第1 部分:单向密封橡胶密封圈277 GB 10708.2-1989 往复运动橡胶密封圈结构尺寸系列 --第2 部分:双向密封橡胶密封圈278 GB 10708.3-1989 往复运动橡胶密封圈结构尺寸系列 --第3 部分:橡胶防尘密封圈279 GB 10709-1989 110℃以下热水输送管橡胶密封圈材料规范280 GB 10710-1989 混凝土道路伸缩缝用预成型硫化橡胶压缩密封件材料规范281 GB 10711-1989 建筑橡胶密封垫 --预成型实心硫化的结构密封垫用材料规范282 GB 10712-1989 建筑橡胶密封垫 --密封玻璃窗和镶板的预成型实心硫化橡胶材料规范283 GB 10720-1989 橡胶或塑料涂覆织物涂覆层粘附强度的测定284 GB 10721-1989 橡胶或塑料涂覆织物柔软性测定 --扁环法285 GB 11176-1989 电绝缘橡胶板286 GB 11179-1989 橡胶试验数据分布类型检验规定287 GB 11182-1989 橡胶软管增强用钢丝288 GB 11201-1989 硫化橡胶中金属含量的测定 --火焰原子吸收光谱法 --第四部分:铁含量的测定289 GB 11202-1989 橡胶中铁含量的测定 --1,10290 GB 11203-1989 硫化橡胶中锌含量的测定 --EDTA 滴定法291 GB 11204-1989 橡胶国际硬度 (30~90IRHD) 的测定 --袖珍硬度计法292 GB 11205-1989 橡胶热导率的测定 --瞬态热丝法293 GB 11206-1989 硫化橡胶老化表面龟裂试验方法294 Gb 11207-1989 高硬度 (85~100IRHD) 硫化橡胶硬度的测定295 GB 11208-1989 硫化橡胶滑动磨耗的测定296 GB 11209-1989 磁性橡胶磁性能的测定方法297 GB 11210-1989 硫化橡胶抗静电和导电制品电阻的测定298 GB 11211-1989 硫化橡胶与金属粘合强度的测定 --拉伸法299 GB 11257-1989 梯唇型橡胶圈接口铸铁管件300 GB 11331-1989 食品用橡胶管卫生标准301 GB 11332-1989 食品用橡胶管卫生检验方法302 GB 11409.1-1989 橡胶防老剂、硫化促进剂熔点测定方法303 GB 11409.2-1989 橡胶防老剂、硫化促进剂凝固点的测定方法304 GB 11409.3-1989 橡胶防老剂、硫化促进剂软化点的测定方法305 GB 11409.4-1989 橡胶防老剂、硫化促进剂加热减量的测定方法306 GB 11409.5-1989 橡胶防老剂、硫化促进剂筛余物的测定方法307 GB 11409.6-1989 橡胶防老剂、硫化促进剂表观密度的测定308 GB 11409.7-1989 橡胶防老剂、硫化促进剂灰分的测定方法309 GB 11409.8-1989 橡胶防老剂、硫化促进剂粘度的测定方法 --旋转粘度计法310 GB 11409.9-1989 橡胶防老剂、硫化促进剂盐酸不溶物含量的测定方法311 GB 11655-1989 氯丁橡胶厂卫生防护距离标准312 GB 12264-1990 人工心肺机 --硅橡胶泵管313 GB 12387-1990 凸面型球墨铸铁管法兰用石棉橡胶垫片314 GB/T 12421-1990 客车门窗用橡胶密封条315 GB/T 12584-1990 橡胶或塑料涂覆织物低温冲击试验316 GB/T 12585-1990 硫化橡胶涂覆织物挥发性液体蒸气透过速率的测定 --质量法317 GB/T 12586-1990 橡胶或塑料涂覆织物耐屈挠破坏性能的测定 --动态法318 GB/T 12587-1990 橡胶或塑料涂覆织物抗压裂性能的测定319 GB/T 12721-1991 橡胶软管 --外胶层耐磨耗性能的测定320 GB/T 12722-1991 橡胶和塑料软管组合件 --屈挠液压脉冲试验 (半Ω试验 )321 GB/T 12783-1991 橡胶塑料机械产品型号编制方法322 GB/T 12784-1991 橡胶塑料加压式捏炼机323 GB 12824-1991 丁苯橡胶 SBR-1502324 GB/T 12829-1991 硫化橡胶小试样 (德尔夫特试样 )撕裂强度的测定325 GB/T 12830-1991 硫化橡胶与金属粘合剪切强度测定方法--四板法326 GB/T 12831-1991 硫化橡胶人工气候 (氙灯 )老化试验方法327 GB/T 12832-1991 橡胶结晶效应的测定 --硬度测量法328 GB/T 12833-1991 橡胶和塑料撕裂强度及粘合强度多峰曲线的分析方法329 GB/T 12834-1991 硫化橡胶 --性能优选等级330 GB/T 13061-1991 汽车悬架用空气弹簧 --橡胶气囊331 GB/T 13248-1991 硫化橡胶中锰含量的测定 --高碘酸钠光度法332 GB/T 13249-1991 硫化橡胶中橡胶含量的测定 --管式炉热解法333 GB/T 13250-1991 硫化橡胶中总硫量的测定 --过氧化钠熔融法334 GB/T 13253-1991 硫化橡胶中金属含量的测定 --火焰原子吸收光谱法 --第 5部分:锰含量的测定335 GB/T 13460-1992 再生橡胶336 GB/T 13488-1992 橡胶燃烧性能测定 --垂直燃烧法337 GB/T 13489-1992 橡胶涂覆织物燃烧性能测定338 GB/T 13578-1992 橡胶塑料压延机339 GB/T 13642-1992 硫化橡胶耐臭氧老化试验 --动态拉伸试验法340 GB/T 13643-1992 硫化橡胶或热塑性橡胶压缩应力松弛的测定 --环状试样341 GB/T 13644-1992 硫化橡胶中镁含量的测定 --CyDTA 滴定法342 GB/T 13645-1992 硫化橡胶中钙含量的测定 --EGTA 滴定法343 GB/T 13646-1992 橡胶中结合苯乙烯含量的测定 --分光光度法344 GB/T 13647-1992 橡胶制品用原材料筛余物的测定 --水冲洗法345 GB/T 13934-1992 硫化橡胶屈挠龟裂的测定346 GB/T 13935-1992 硫化橡胶裂口增长的测定347 GB/T 13936-1992 硫化橡胶与金属粘接拉伸剪切强度 --测定方法348 GB/T 13937-1992 分级用硫化橡胶动态性能的测定 --强迫正弦剪切应变法349 GB/T 13938-1992 硫化橡胶自然贮存老化试验方法350 GB/T 13939-1992 硫化橡胶热氧老化试验方法 --管式仪法351 GB/T 14522-1993 机械工业产品用塑料、涂料、橡胶材料--人工气候加速试验方法352 GB/T 14647-1993 氯丁橡胶 --CR121353 GB/T 14832-1993 橡胶材料与液压流体的相容性试验354 GB/T 14834-1993 硫化橡胶与金属粘附性及对金属腐蚀作用的测定355 GB/T 14835-1993 硫化橡胶在玻璃下耐阳光曝露试验方法356 GB/T 14836-1993 硫化橡胶灰分的定性分析357 GB/T 14837-1993 橡胶及橡胶制品组分含量的测定 --热重分析法358 GB/T 14838-1993 橡胶与橡胶制品 --试验方法标准精密度的确定359 GB/T 14853.1-1993 橡胶用造粒炭黑倾注密度的测定360 GB/T 14853.2-1993 橡胶用造粒炭黑细粉含量的测定361 GB/T 14853.3-1993 橡胶用造粒炭黑粒子磨损量的测定362 GB/T 14853.4-1993 橡胶用造粒炭黑堆积强度的测定363 GB/T 14853.5-1993 橡胶用造粒炭黑粒子尺寸分布的测定364 GB/T 14853.6-1993 橡胶用造粒炭黑单个粒子破碎强度的测定365 GB/T 14853.7-1994 橡胶用造粒炭黑技术条件366 GB/T 14904-1994 钢丝增强的橡胶、塑料软管和软管组合件 --屈挠液压脉冲试验367 GB/T 14905-1994 橡胶和塑料软管各层间粘合强度测定368 GB/T 15251-1994 橡胶 --游离硫的测定 --铜螺旋法369 GB/T 15252-1994 橡胶中硫化物型硫含量的测定 --碘量法370 GB/T 15253-1994 橡胶 --游离硫的测定 --电位滴定法371 GB/T 15254-1994 硫化橡胶与金属粘接180°剥离试验372 GB/T 15255-1994 硫化橡胶人工气候老化 (碳弧灯 )试验方法373 GB/T 15256-1994 硫化橡胶低温脆性的测定 (多试样法 ) 374 GB/T 15257-1994 混合调节型氯丁橡胶 CR321、CR322 375 GB/T 15325-1994 往复运动橡胶密封圈外观质量376 GB/T 15329-1994 织物增强液压橡胶软管和软管组合件377 GB/T 15339-1994 炭黑在丁腈橡胶中配方及鉴定方法378 GB/T 15520-1995 石棉橡胶板蒸汽密封性能试验方法379 GB/T 15584-1995 硫化橡胶在屈挠试验中温升和耐疲劳性能的测定 --第一部分:基本原理380 GB/T 15904-1995 橡胶中聚异戊二烯含量的测定381 GB/T 15905-1995 硫化橡胶湿热老化试验方法382 GB/T 15906-1995 橡胶中丁基橡胶或聚异丁烯含量的测定383 GB/T 15907-1995 橡胶、塑料软管 --燃烧试验方法384 GB/T 16583-1996 不饱和橡胶中饱和橡胶的鉴定 --第一部分 --酸消化法385 GB/T 16584-1996 橡胶 --用无转子硫化仪测定硫化特性386 GB/T 16585-1996 硫化橡胶人工气候老化 (荧光紫外灯 )试387 GB/T 16586-1996 硫化橡胶与钢丝帘线粘合强度的测定388 GB/T 16589-1996 硫化橡胶分类 --橡胶材料389 GB/T 16590.1-1996 消防用不可折叠型橡胶和塑料软管 --第 1 部分:定位应急设施用轴卷半硬性软管390 GB/T 16591-1996 输送无水氨用橡胶软管及软管组合件391 GB/T 16996-1997 硫化橡胶暴露于自然气候或人工光后性能变化的评定392 GB/T 17200-1997 橡胶塑料拉力、压力、弯曲试验机技术要求393 GB 17326-1998 食品容器、包装材料用橡胶改性的丙烯腈-丁二烯 -苯乙烯成型品卫生标准394 GB/T 17338-1998 食品包装用苯乙烯-丙烯腈共聚物和橡胶改性的丙烯腈-丁二烯-苯乙烯树脂及其成型品中残留丙烯腈单体的测定395 GB/T 17531-1998 橡胶与橡胶制品 --化学试验方法准确度和偏差的确定396 GB/T 17604-1998 橡胶 --管道接口用密封圈制造质量的建议 --疵点的分类与类别397 GB/T 1682-1994 硫化橡胶低温脆性的测定 --单试样法398 GB/T 2909-1994 橡胶工业用棉帆布399 GB/T 3516-1994 橡胶中溶剂抽出物的测定400 GB 3778-1994 橡胶用炭黑401 GB 4806.1-1994 食品用橡胶制品卫生标准402 GB 4806.2-1994 橡胶奶嘴卫生标准403 GB/T 5563-1994 橡胶、塑料软管及软管组合件 --液压试验方法404 GB/T 5564-1994 橡胶、塑料软管低温曲挠试验405 GB/T 5565-1994 橡胶或塑料软管及纯胶管 --弯曲试验406 GB/T 5567-1994 橡胶、塑料软管及软管组合件 --真空性能407 GB/T 5568-1994 橡胶、塑料软管及软管组合件无屈挠液压脉冲试验408 GB/T 5574-1994 工业用橡胶板409 GB/T 6028-1994 橡胶聚合物 (单一及并用 )的鉴定 --裂解气相色谱法410 GB/T 14853.7-1994 橡胶用造粒炭黑技术条件411 GB/T 539-1995 耐油石棉橡胶板412 GB/T 3985-1995 石棉橡胶板 (附修改单 )413 GB/T 5719-1995 橡胶密封制品术语414 GB/T 6343-1995 泡沫塑料和橡胶 --表观 (体积 )密度的测定415 GB 10213-1995 一次性使用橡胶检查手套416 GB/T 11409.1-1995 橡胶防老剂、硫化促进剂 --熔点测定方法417 GB/T 11409.2-1995 橡胶防老剂、硫化促进剂 --结晶点测定方法418 GB/T 541-1996 石棉橡胶板试验方法419 GB/T 3777-1996 橡胶用炭黑标准分类命名系统420 GB/T 5009.64-1996 食品用橡胶垫片(圈)卫生标准的分析方法421 GB/T 5009.66-1996 橡胶奶嘴卫生标准的分析方法422 GB/T 6029-1996 硫化橡胶中促进剂的检定 --薄层色谱法423 GB/T 6342-1996 泡沫塑料与橡胶 --线性尺寸的测定424 GB/T 7535-1996 硫化橡胶分类 --分类系统说明425 GB 7543-1996 橡胶医用手套426 GB/T 7759-1996 硫化橡胶、热塑性橡胶 --常温、高温和低温下压缩永久变形测定427 GB/T 9865.1-1996 硫化橡胶或热塑性橡胶 --样品和试样的制备 --第一部分:物理试验。

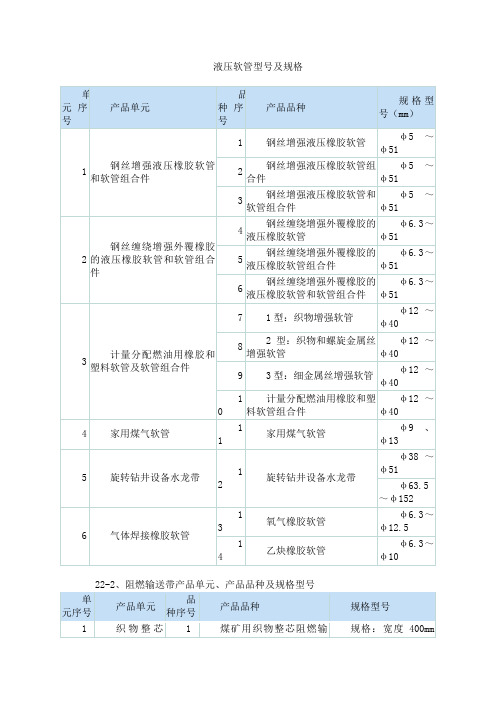

液压软管型号及规格

单元序号

产品单元

品种序号

产品品种

规格型号(mm)

1

钢丝增强液压橡胶软管和软管组合件

1

钢丝增强液压橡胶软管

φ5~φ51

2

钢丝增强液压橡胶软管组合件

φ5~φ51

3

钢丝增强液压橡胶软管和软管组合件

φ5~φ51

2

钢丝缠绕增强外覆橡胶的液压橡胶软管和软管组合件

4

钢丝缠绕增强外覆橡胶的液压橡胶软管

宽度:400mm以上

型号:160N/mm~3150N/mm

12

煤矿用织物叠层阻燃输送带

(D型)

宽度:400mm以上

型号:680SD~3400SD

22-3、汽车V带产品的产品单元、产品品种

单元序号

产品单元

产品品种

1

包边V带

包边V带

2

切边V带

切边V带

3

汽车多楔带

汽车多楔带

4

汽车同步带

汽车同步带

22-4、橡胶密封制品产品单元及产品品种

7

钢丝绳芯难燃输送带

强度:ST630~ST4000

宽度:800mm~2200mm

8

一般用途钢丝绳芯阻燃输送带

规格:St630~St5400

宽度:500mm~2800mm

9

煤矿用阻燃钢丝绳牵引输送带

型号:SL/S800以上

10

钢丝绳牵引阻燃输送带

规格:800S以上

3

帆布层芯阻燃输送带

11

一般用途织物芯阻燃输送带

单元序号

产品单元

品种序号

产品品种

规格型号

1

织物整芯阻燃输送带

1

橡胶软管增强用钢丝-最新国标

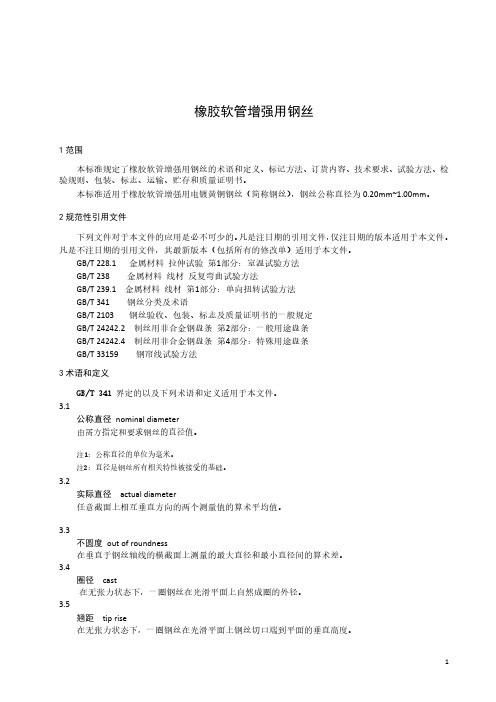

橡胶软管增强用钢丝1范围本标准规定了橡胶软管增强用钢丝的术语和定义、标记方法、订货内容、技术要求、试验方法、检验规则、包装、标志、运输、贮存和质量证明书。

本标准适用于橡胶软管增强用电镀黄铜钢丝(简称钢丝),钢丝公称直径为0.20mm~1.00mm。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T228.1金属材料拉伸试验第1部分:室温试验方法GB/T238金属材料线材反复弯曲试验方法GB/T239.1金属材料线材第1部分:单向扭转试验方法GB/T341钢丝分类及术语GB/T2103钢丝验收、包装、标志及质量证明书的一般规定GB/T24242.2制丝用非合金钢盘条第2部分:一般用途盘条GB/T24242.4制丝用非合金钢盘条第4部分:特殊用途盘条GB/T33159钢帘线试验方法3术语和定义GB/T341界定的以及下列术语和定义适用于本文件。

3.1公称直径nominal diameter由需方指定和要求钢丝的直径值。

注1:公称直径的单位为毫米。

注2:直径是钢丝所有相关特性被接受的基础。

3.2实际直径actual diameter任意截面上相互垂直方向的两个测量值的算术平均值。

3.3不圆度out of roundness在垂直于钢丝轴线的横截面上测量的最大直径和最小直径间的算术差。

3.4圈径cast在无张力状态下,一圈钢丝在光滑平面上自然成圈的外径。

3.5翘距tip rise在无张力状态下,一圈钢丝在光滑平面上钢丝切口端到平面的垂直高度。

4分类钢丝按抗拉强度分类,分五个级别,其代号和抗拉强度范围为:-LT:低强度级,2150-2450MPa;-NT:普通强度级,2450-2750MPa;-HT:高强度级,2750-3050MPa;-ST:超高强度级,3050-3350MPa;-UT:极高强度级,3350-3650MPa;5标记方法钢丝的标记方法为:Φd XX其中:d—公称直径,单位为毫米(mm)XX—抗拉强度等级代号示例:Φ0.30HT,表示公称直径为0.30mm,高强度级(抗拉强度为2750-3050MPa)胶管钢丝。

软管标准

Rubber and plastics hoses andhose assemblies--Determination of permeability to gas

GB/T 18423-2001

橡胶和塑料软管及非增强软管液体壁透性测定

Rubber and plastics hoses and tubing--Determination of transmission of liquids through hose and tubing walls

GB/T 20462.1-2006

汽车用热塑性非增强软管和软管第1部分:非燃油用

Thermoplastic tubing and hoses for automotive use―Part 1:Non-fuel applications

GB/T 20462.2-2006

汽车用热塑性非增强软管和软管第2部分:石油基燃油用

橡胶管道接口用密封圈制造质量的建议疵点分类与类别

Rubber--Recommendations for the workmanship of pipe joint rings--Description and classification of imperfections

GB/T 18422-2001

GB/T 20025.2-2005

汽车空调用橡胶和塑料软管及软管组合件耐制冷剂134a

Rubber and plastics hoses and hose assemblise for automotive air conditioning -- Refrigerant 134a

GB/T 20026-2005

GB 20689-2006

液压软管标准

液压软管标准液压软管是一种用于输送液体或气体的管道连接件,广泛应用于工程机械、石油化工、煤矿设备等领域。

为了确保液压软管的安全性和可靠性,制定了一系列的液压软管标准,以规范其设计、制造和使用。

首先,液压软管的材质选择至关重要。

根据不同的工作环境和工作压力,液压软管的材质可以选择橡胶、塑料、金属等不同材质。

橡胶软管具有良好的弹性和耐磨性,适用于一般工况下的液压传动系统;而塑料软管具有较好的耐腐蚀性能,适用于化工领域;金属软管则能够承受较高的压力,适用于高压液压系统。

其次,液压软管的结构设计需要符合相关标准要求。

一般来说,液压软管由内层胶管、加强层、外层胶管组成。

内层胶管负责输送介质,加强层则起到增强软管抗压能力的作用,外层胶管则对软管进行保护。

在设计软管结构时,需要考虑介质的流动特性、工作压力、工作温度等因素,以确保软管在工作过程中不会出现泄漏、爆裂等安全隐患。

此外,液压软管的标准还规定了软管的尺寸和连接方式。

尺寸的选择需根据液压系统的工作压力和流量来确定,以确保软管能够承受系统的工作条件。

同时,在软管的连接方式上,标准也规定了液压软管和管件之间的连接方式,如螺纹连接、法兰连接、快速接头连接等,以确保软管和管件之间的连接紧密可靠。

最后,液压软管的使用和维护也是标准所关注的重点。

在使用液压软管时,需要遵循相关的安装和使用规范,确保软管安装正确、使用正常。

同时,在软管的维护保养上,需要定期检查软管的外观是否有裂纹、老化等情况,及时更换损坏的软管,以确保系统的安全运行。

总的来说,液压软管标准的制定,是为了保障液压系统的安全运行。

只有严格遵守液压软管标准,选择合适的软管材质、合理的结构设计、正确的尺寸和连接方式,以及规范的使用和维护,才能确保液压系统的安全可靠运行,避免因软管问题导致的事故发生。

因此,对液压软管标准的认真学习和执行,对于液压系统的安全运行具有十分重要的意义。

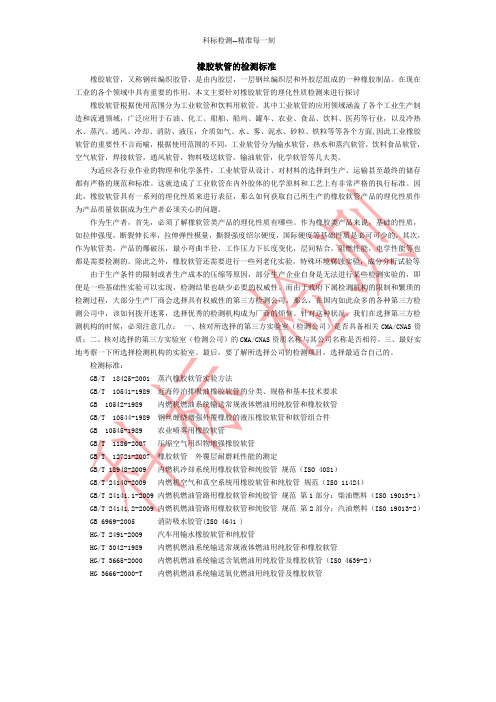

橡胶软管的检测标准--科标检测

科标检测--精准每一刻橡胶软管的检测标准橡胶软管,又称钢丝编织胶管,是由内胶层,一层钢丝编织层和外胶层组成的一种橡胶制品。

在现在工业的各个领域中具有重要的作用,本文主要针对橡胶软管的理化性质检测来进行探讨橡胶软管根据使用范围分为工业软管和饮料用软管。

其中工业软管的应用领域涵盖了各个工业生产制造和流通领域,广泛应用于石油、化工、船舶、船坞、罐车、农业、食品、饮料、医药等行业,以及冷热水、蒸汽、通风、冷却、消防、液压,介质如气、水、雾、泥水、砂粒、铁粒等等各个方面,因此工业橡胶软管的重要性不言而喻,根据使用范围的不同,工业软管分为输水软管,热水和蒸汽软管,饮料食品软管,空气软管,焊接软管,通风软管,物料吸送软管,输油软管,化学软管等几大类。

为适应各行业作业的物理和化学条件,工业软管从设计、对材料的选择到生产、运输甚至最终的储存都有严格的规范和标准。

这就造成了工业软管在内外胶体的化学原料和工艺上有非常严格的执行标准。

因此,橡胶软管具有一系列的理化性质来进行表征,那么如何获取自己所生产的橡胶软管产品的理化性质作为产品质量依据成为生产者必须关心的问题。

作为生产者,首先,必须了解橡软管类产品的理化性质有哪些。

作为橡胶类产品来说,基础的性质,如拉伸强度,断裂伸长率,拉伸弹性模量,撕裂强度绍尔硬度,国际硬度等基础性质是必可可少的,其次,作为软管类,产品的爆破压,最小弯曲半径,工作压力下长度变化,层间粘合,阻燃性能,电学性能等也都是需要检测的。

除此之外,橡胶软管还需要进行一些列老化实验,特殊环境腐蚀实验,成分分析试验等由于生产条件的限制或者生产成本的压缩等原因,部分生产企业自身是无法进行某些检测实验的,即便是一些基础性实验可以实现,检测结果也缺少必要的权威性。

而由于政府下属检测机构的限制和繁琐的检测过程,大部分生产厂商会选择具有权威性的第三方检测公司。

那么,在国内如此众多的各种第三方检测公司中,该如何拨开迷雾,选择优秀的检测机构成为厂商的烦恼。

软管总成设计和使用规范

使用说明1、本文件规定了软管总成的设计和规范化管理。

2、本文件适用于公司各产品线软管总成的设计和规范化管理。

编制农洪进、李国真审核林建荣批准发布日期实施日期参照标准见标准正文“引用标准和术语”1 目的和范围本文件规定了软管总成的设计和规范化管理。

本文件适用于公司各产品线软管总成的设计和规范化管理。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。

GB/T 3683.1-2006 橡胶软管及软管组合件钢丝编织增强液压型GB 4357-1989 碳素弹簧钢丝QJ/LG 03.35—2010 产品图技术要求——管路部分基本规范TW/LG 03.7.03.04.技–2010 管接件控制规范。

EN853:1997 胶管和胶管组件-金属丝加强液压胶管-规格EB857:1997 胶管和胶管组件-金属丝加强小型液压胶管-规格3 术语通径:软管的公称内径。

最大工作压力:软管的额定工作压力。

工作压力:软管的实际工作压力。

弯曲角:软管接头芯折弯的角度。

各研究所(院):中央研究院、各主机研究所(院)、各零部件研究所(院)。

4 职责4.1 各研究所(院)设计人员负责软管总成取号、图纸设计。

4.2 液压件研究所负责对软管总成进行校对或第二审核或第二校对,并分类管理。

5 活动程序5.1 软管总成的组成软管总成包含软管接头(2个)、软管、保护圈(需要时),如图1所示。

图1 软管总成组合件5.2 软管接头的选定。

5.2.1 根据软管总成要求查阅“Windchill/存储库/通用件库/管接头库/相关查询/相关文档”中的24度锥软管接头对照表或法兰式软管接头对照表,选取软管通径、连接形式、接头高度、弯曲角符合要求,最大工作压力和工作压力相差最小的软管接头。

5.2.2 为了控制软管接头种类及数量,设计人员应尽可能通过改变管路布局方案,优先采用现有软管接头,无法满足需求时才考虑新增软管接头。

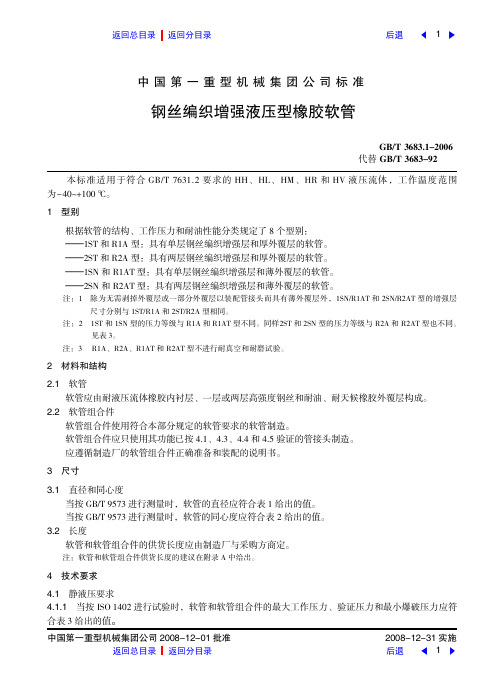

钢丝编织增强液压型橡胶软管

中国第一重型机械集团公司标准钢丝编织增强液压型橡胶软管GB/T 3683.1-2006代替GB/T 3683-92本标准适用于符合GB/T 7631.2要求的HH 、HL 、HM 、HR 和HV 液压流体,工作温度范围为-40~+100益。

1型别根据软管的结构、工作压力和耐油性能分类规定了8个型别:———1ST 和R1A 型:具有单层钢丝编织增强层和厚外覆层的软管。

———2ST 和R2A 型:具有两层钢丝编织增强层和厚外覆层的软管。

———1SN 和R1AT 型:具有单层钢丝编织增强层和薄外覆层的软管。

———2SN 和R2AT 型:具有两层钢丝编织增强层和薄外覆层的软管。

注:1除为无需剥掉外覆层或一部分外覆层以装配管接头而具有薄外覆层外,1SN/R1AT 和2SN/R2AT 型的增强层尺寸分别与1ST/R1A 和2ST/R2A 型相同。

注:21ST 和1SN 型的压力等级与R1A 和R1AT 型不同。

同样2ST 和2SN 型的压力等级与R2A 和R2AT 型也不同。

见表3。

注:3R1A 、R2A 、R1AT 和R2AT 型不进行耐真空和耐磨试验。

2材料和结构2.1软管软管应由耐液压流体橡胶内衬层、一层或两层高强度钢丝和耐油、耐天候橡胶外覆层构成。

2.2软管组合件软管组合件使用符合本部分规定的软管要求的软管制造。

软管组合件应只使用其功能已按4.1、4.3、4.4和4.5验证的管接头制造。

应遵循制造厂的软管组合件正确准备和装配的说明书。

3尺寸3.1直径和同心度当按GB/T 9573进行测量时,软管的直径应符合表1给出的值。

当按GB/T 9573进行测量时,软管的同心度应符合表2给出的值。

3.2长度软管和软管组合件的供货长度应由制造厂与采购方商定。

注:软管和软管组合件供货长度的建议在附录A 中给出。

4技术要求4.1静液压要求4.1.1当按ISO 1402进行试验时,软管和软管组合件的最大工作压力、验证压力和最小爆破压力应符合表3给出的值。

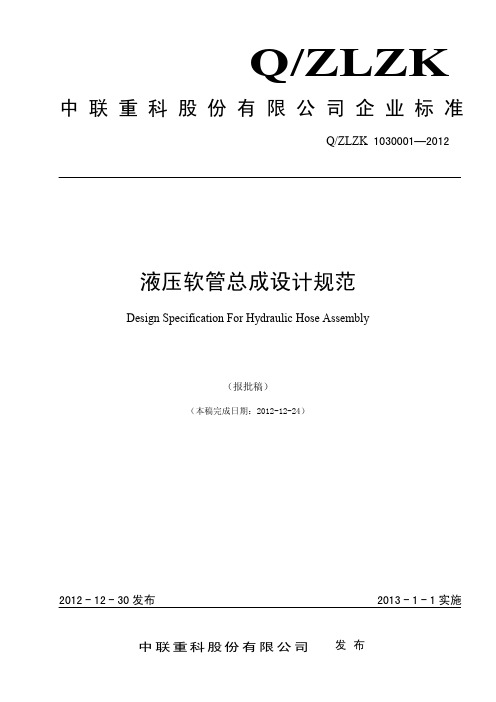

液压软管总成设计规范2013-8.06(最新1216)

Q/ZLZK 中联重科股份有限公司企业标准Q/ZLZK 1030001—2012液压软管总成设计规范Design Specification For Hydraulic Hose Assembly(报批稿)(本稿完成日期:2012-12-24)2012-12-30发布2013-1-1实施目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 液压软管总成设计流程 (1)4 液压软管设计 (2)4.1 软管内径规格的确定 (2)4.2 示例 (3)4.3 软管类型的确定 (3)4.4 软管规格编制规则 (4)5 液压软管接头设计 (4)5.1 接头外连接型式的确定 (4)5.2 接头外连接规格的确定 (4)5.3 接头系列的确定 (4)5.4 接头规格编制规则 (4)6 液压软管总成敷设设计 (4)6.1 一般原则 (4)6.2 软管总成长度的确定 (5)6.3 软管总成夹角的确定 (6)6.4 注意事项及示例 (6)6.5 附件设计 (8)6.6 液压软管总成编制规则 (8)附录A(规范性附录)软管工作压力矩阵 (9)附录B(规范性附录)软管接头型式对照 (10)附录C(规范性附录)软管接头工作压力 (11)附录D(规范性附录)软管接头外连接规格 (12)附录E(规范性附录)软管接头系列 (14)附录F(规范性附录)软管总成长度系列与公差 (15)前言本标准按照GB/T 1.1—2009给出的规则起草。

本标准由中联重科股份有限公司研究院归口。

本标准由中联重科股份有限公司中旺分公司和中联重科股份有限公司研究院共同起草。

本标准由中联重科股份有限公司技术负责人批准。

本标准主要起草人:何安,曾利成,胡圣雷,毛志君,张镝,杨武,周小宾,谢跃龙,邹发良,邓小芹,严日村。

本标准为首次发布。

液压软管总成设计规范1 范围本标准规范了软管总成设计的方法、流程和准则,以及软管、软管接头的选用方法、流程和准则。

BS EN 856-2015 橡胶软管及软管组合件 橡胶包覆钢丝缠绕增强液压型规范

EUROPEAN STANDARD NORME EUROPÉENNE EUROPÄISCHE NORM EN 856 April2015ICS 23.100.40Supersedes EN 856:1996English VersionRubber hoses and hose assemblies - Rubber-covered spiral wirereinforced hydraulic type - SpecificationTuyaux et flexibles en caoutchouc - Type hydraulique avec armature hélicoïdale de fils métalliques - SpécificationGummischläuche und -schlauchleitungen - Hydraulikschläuche mit Drahtspiraleinlage - SpezifikationThis European Standard was approved by CEN on 31 January 2015.CEN members are bound to comply with the CEN/CENELEC Internal Regulations which stipulate the conditions for giving this European Standard the status of a national standard without any alteration. Up-to-date lists and bibliographical references concerning such national standards may be obtained on application to the CEN-CENELEC Management Centre or to any CEN member.This European Standard exists in three official versions (English, French, German). A version in any other language made by translation under the responsibility of a CEN member into its own language and notified to the CEN-CENELEC Management Centre has the same status as the official versions.CEN members are the national standards bodies of Austria, Belgium, Bulgaria, Croatia, Cyprus, Czech Republic, Denmark, Estonia, Finland, Former Yugoslav Republic of Macedonia, France, Germany, Greece, Hungary, Iceland, Ireland, Italy, Latvia, Lithuania, Luxembourg, Malta, Netherlands, Norway, Poland, Portugal, Romania, Slovakia, Slovenia, Spain, Sweden, Switzerland, Turkey and United Kingdom.EUROPEAN COMMITTEE FOR STANDARDIZATIONC O M I TÉ E U R OPÉE NDE N O R M A LI S A T I O NEUR O PÄIS C HES KOM I TE E FÜR NOR M UNGCEN-CENELEC Management Centre: Avenue Marnix 17, B-1000 Brussels© 2015 CEN All rights of exploitation in any form and by any means reservedworldwide for CEN national Members.Ref. No. EN 856:2015 EEN 856:2015 (E)2ContentsPageForeword ..............................................................................................................................................................3 1 Scope ......................................................................................................................................................4 2 Normative references ............................................................................................................................4 3 Types of hose .........................................................................................................................................5 4 Materials and construction ...................................................................................................................5 4.1 Hoses ......................................................................................................................................................5 4.2 Hose assemblies ....................................................................................................................................5 5 Dimensions .............................................................................................................................................5 5.1 Diameters and concentricity .................................................................................................................5 5.2 Length .....................................................................................................................................................7 5.2.1 Hoses ......................................................................................................................................................7 5.2.2 Hose assemblies ....................................................................................................................................7 6 Requirements .........................................................................................................................................8 6.1 Hydrostatic requirements .....................................................................................................................8 6.2 Minimum bend radius ............................................................................................................................8 6.3 Impulse test requirements ....................................................................................................................9 6.4 Leakage of hose assemblies ................................................................................................................9 6.5 Cold flexibility ........................................................................................................................................9 6.6 Adhesion between components ...........................................................................................................9 6.7 Abrasion resistance ..............................................................................................................................9 6.8 Fluid resistance......................................................................................................................................9 6.8.1 Test pieces .............................................................................................................................................9 6.8.2 Oil resistance ...................................................................................................................................... 10 6.8.3 Water based fluid resistance ............................................................................................................. 10 6.8.4 Water resistance ................................................................................................................................. 10 6.9 Ozone resistance ................................................................................................................................ 10 7 Designation ......................................................................................................................................... 10 8 Marking ................................................................................................................................................ 10 8.1 Hoses ................................................................................................................................................... 10 8.2Hose assemblies (11)Annex A (normative) Procedure for the measurement of abrasion (12)A.1 Apparatus ............................................................................................................................................ 12 A.2 Method ................................................................................................................................................. 13 A.3 Test pieces .......................................................................................................................................... 13 A.4 Condition of test pieces ..................................................................................................................... 13 A.5 Procedure ............................................................................................................................................ 14 A.6 Expression of results ......................................................................................................................... 14 A.7 Test report ........................................................................................................................................... 14 Annex B (normative) Type and routine testing of production hoses ......................................................... 16 Annex C (informative) Production acceptance testing (17)EN 856:2015 (E)ForewordThis document (EN 856:2015) has been prepared by Technical Committee CEN/TC 218 “Rubber and plastics hoses and hose assemblies”, the secretariat of which is held by BSI.This European Standard shall be given the status of a national standard, either by publication of an identical text or by endorsement, at the latest by October 2015and conflicting national standards shall be withdrawn at the latest by October 2015.Attention is drawn to the possibility that some of the elements of this document may be the subject of patent rights. CEN [and/or CENELEC] shall not be held responsible for identifying any or all such patent rights.This document supersedes EN 856:1996.In comparison with EN 856:1996, the following significant changes have been made:— updated normative references;— tolerances for inside diameter in Table 1;— added Annex A;— added Annex B;— added Annex C.According to the CEN-CENELEC Internal Regulations, the national standards organizations of the following countries are bound to implement this European Standard: Austria, Belgium, Bulgaria, Croatia, Cyprus, Czech Republic, Denmark, Estonia, Finland, Former Yugoslav Republic of Macedonia, France, Germany, Greece, Hungary, Iceland, Ireland, Italy, Latvia, Lithuania, Luxembourg, Malta, Netherlands, Norway, Poland, Portugal, Romania, Slovakia, Slovenia, Spain, Sweden, Switzerland, Turkey and the United Kingdom.3EN 856:2015 (E)1 ScopeThis European Standard specifies requirements for four types of rubber-covered spiral wire reinforced hydraulic hoses and hose assemblies of nominal bore from 6 to 51: Types 4SP, 4SH, R12 and R13. They are all suitable for use with:— hydraulic fluids in accordance with ISO 6743-4 with the exception of HFD R, HFD S and HFD T at temperatures ranging from −40 °C to +100 °C for types 4SP and 4SH and −40 °C to +120 °C for types R12 and R13;— water based fluids at temperatur es ranging from −40 °C to 70 °C;— water fluids at temperatures ranging from 0 °C to 70 °C.This European Standard does not include requirements for end fittings. It is limited to the performance of hoses and hose assemblies.NOTE 1 The hoses are not suitable for use with castor oil based nor ester based fluids.NOTE 2 Hoses and hose assemblies are not be operated outside the limits of this standard.NOTE 3 Requirements for hydraulic hoses for underground mining are standardised in a separate standard.2 Normative referencesThe following documents, in whole or in part, are normatively referenced in this document and are indispensable for its application. For dated references, only the edition cited applies. For undated references, the latest edition of the referenced document (including any amendments) applies.EN ISO 1302, Geometrical Product Specifications (GPS) - Indication of surface texture in technical product documentation (ISO 1302)EN ISO 1402:2009, Rubber and plastics hoses and hose assemblies - Hydrostatic testing (ISO 1402:2009)EN ISO 4671, Rubber and plastics hoses and hose assemblies - Methods of measurement of the dimensions of hoses and the lengths of hose assemblies (ISO 4671)EN ISO 6743-4, Lubricants, industrial oils and related products (class L) - Classification - Part 4: Family H (Hydraulic systems) (ISO 6743-4)EN ISO 6803, Rubber or plastics hoses and hose assemblies - Hydraulic-pressure impulse test without flexing (ISO 6803)EN ISO 7326, Rubber and plastics hoses - Assessment of ozone resistance under static conditions (ISO 7326)EN ISO 8033:2006, Rubber and plastics hoses - Determination of adhesion between components (ISO 8033:2006)EN ISO 10619-2, Rubber and plastics hoses and tubing - Measurement of flexibility and stiffness - Part 2: Bending tests at sub-ambient temperatures (ISO 10619-2)ISO 1817:2005, Rubber, vulcanized - Determination of the effect of liquidsISO 23529, Rubber - General procedures for preparing and conditioning test pieces for physical test methods4EN 856:2015 (E)3 Types of hoseFour types of hose are specified:1)Type 4SP – a 4-steel wire spiral medium pressure hose;2)Type 4SH – a 4-steel wire spiral extra high pressure hose;3)Type R12 – a 4 steel wire spiral heavy duty high temperature hose – medium pressure rating;4)Type R13 – a multiple steel wire spiral heavy duty high temperature hose – high pressure rating.4 Materials and construction4.1 HosesHoses shall consist of an oil and water resistant synthetic rubber lining, spiral plies of steel wire wrapped in alternating directions, and an oil and weather resistant synthetic rubber cover. Each spiral wire ply shall be separated by an insulating layer of synthetic rubber.4.2 Hose assembliesHose assemblies shall only be manufactured with those hose fittings whose functionality has been verified in accordance with subclauses 6.1, 6.3, 6.4 and 6.5 of this European Standard.5 Dimensions5.1 Diameters and concentricityWhen measured in accordance with EN ISO 4671, the diameters of the hoses shall conform to the values given in Table 1.Table 1 — Diameters of hosesWhen measured in accordance with EN ISO 4671, the diameter over reinforcement and outside diameter of the hoses shall conform to the values given in Table 2.5EN 856:2015 (E)6 Table 2 — Diameter over reinforcement and outside diameterEN 856:2015 (E) When measured in accordance with EN ISO 4671, the concentricity of the hoses shall comply with the values given in Table 3.Table 3 — Concentricity of hoses5.2 Length5.2.1 HosesHoses shall be supplied in lengths as specified by the purchaser, subject to a tolerance on the specified lengths of ± 2 %.When no specific hose lengths have been ordered, the percentages of different lengths in any given delivery shall be as follows:— over 20 m : not less than 80 % of total length;— over 10 m up to and including 20 m : not more than 20 % of total length;— 1 m up to and including 10 m : not more than 3 % of total length.All hose lengths shall be at least 1 m.5.2.2 Hose assembliesThe tolerances on the length of hose assemblies shall conform to the values given in Table 4.Table 4 — Tolerances of length of hose assemblies7EN 856:2015 (E)86 Requirements6.1 Hydrostatic requirements6.1.1 When tested in accordance with EN ISO 1402, the maximum working pressure, the proof pressure and burst pressure of the hoses and hose assemblies shall conform to the values given in Table 5.Table 5 — Maximum working pressure, proof pressure and burst pressure6.1.2 When tested in accordance with EN ISO 1402, the change in length of hose at maximum working pressure shall not exceed +2 % to -4 % for types 4SP and 4SH and ±2 % for types R12 and R13.6.2 Minimum bend radiusWhen bent to the minimum bend radius given in Table 6 measured on the inside of the bend, the hose shall conform, in the bent state, to the impulse and cold flexibility of 6.3 and 6.5.Table 6 — Minimum bend radiusDimensions in millimetres, except nominal boreNominal boreMinimum bend radius Type 4SPType 4SHType R12 Type R136 150 - - - 10 180 - 130 - 12 230 - 180 - 16 250 - 200 - 19 300 280 240 240 25 340 340 300 300 31 460 460 420 420 38 560 560 500 500 51660700630630EN 856:2015 (E)96.3 Impulse test requirements6.3.1 The impulse test shall be in accordance with EN ISO 6803. The test temperature shall be 100 ˚C for types 4SP and 4SH and 120 ˚C for types R12 and R13.6.3.2 For types 4SP and 4SH hose, when tested at impulse pressure equal to 133 % of the maximum working pressure, the hose shall withstand a minimum of 400 000 impulse cycles.For type R12 hose, tested at impulse pressure equal to 133 % of the maximum working pressure, the hose shall withstand a minimum of 500 000 impulse cycles.For type R13 hose, tested at impulse pressure equal to 120 % of the maximum working pressure, the hose shall withstand a minimum of 500 000 impulse cycles. 6.3.3There shall be no leakage or other malfunction before reaching the specified number of cycles.6.3.4 This test shall be considered a destructive test and the test piece shall be disposed of in accordance with local environmental guidelines.6.4 Leakage of hose assembliesWhen tested in accordance with EN ISO 1402:2009, 8.4 there shall be no leakage or evidence of failure. This test shall be considered a destructive test and the test piece shall be disposed of in accordance with local environmental guidelines.6.5 Cold flexibilityWhen tested in accordance with method B of EN ISO 10619-2 at a temperature of -40 ˚C there shall be no cracking of the lining or cover. The test piece shall not leak or crack when subjected to a proof pressure test in accordance with EN ISO 1402 after regaining ambient temperature.6.6 Adhesion between componentsWhen tested in accordance with EN ISO 8033:2006, the adhesion for hose types 4SP and 4SH between lining and reinforcement, and between cover and reinforcement shall not be less than 2,5 kN/m.When tested in accordance with EN ISO 8033:2006, the adhesion for hose types R12 and R13 between lining and reinforcement, and between cover and reinforcement shall not be less than 1,4 kN/m.Test pieces shall be type 5 for lining and reinforcement and type 2 or type 6 for cover and reinforcement as described in Table 1 of EN ISO 8033:2006.6.7 Abrasion resistanceAll hose types shall be tested in accordance with Annex A.For all hose types when tested with a vertical force of (50 ± 0,5) N the loss of mass after 2 000 cycles shall not be greater than 1 g for the average value of three or more test pieces.6.8 Fluid resistance6.8.1Test piecesThe fluid resistance tests shall be carried out on moulded sheets of lining and cover compound, 2 mm minimum thickness, of an equivalent cure state to that of the hose.EN 856:2015 (E)6.8.2 Oil resistanceWhen tested in accordance with ISO 1817, the lining of types 4SP and 4SH immersed in Oil No. 3 for 168 h at a temperature of 100 ˚C shall show no shrinkage and no volume swelling greater than 60 %.When tested in accordance with ISO 1817, the cover of types 4SP and 4SH immersed in Oil No. 3 for 168 h at a temperature of 70 ˚C shall show no shrinkage and no volume swelling greater than 100 %.When tested in accordance with ISO 1817, the lining and cover of hose types R12 and R13, immersed in Oil No. 3 for 70 h at a temperature of 120 ˚C, shall show no shrinkage and no volume swelling greater than 100 % for the lining 125 % for the cover.6.8.3 Water based fluid resistanceWhen tested in accordance with ISO 1817, the lining and cover immersed in a test liquid made up of equal volumes of 1,2-ethanediol and distilled water for 168 h at a temperature of 70 ˚C shall show no shrinkage. The volume swelling shall be not greater than 25 % for the lining and 100 % for the cover.6.8.4 Water resistanceWhen tested in accordance with ISO 1817, the lining and cover immersed in distilled water for 168 h at a temperature of 70 ˚C shall show no shrinkage. The volume swelling shall be not greater than 25 % for the lining and 100 % for the cover.6.9 Ozone resistanceThe test shall be in accordance with EN ISO 7326, Method 1 or 2, depending on the nominal bore of the hose. There shall be no cracking and no deterioration of the cover visible under x2 magnification.7 DesignationHoses shall be designated as the following example.Designation of a Type 4SP hydraulic hose with spiral wire reinforcement and a nominal bore of 10:Hose EN 856 — 4SP 108 Marking8.1 HosesHoses shall be marked at a maximum spacing of 500 mm with at least the following information:a)manufacturer's name or identification, e.g. XXX;b)the number of this European Standard ‘EN 856’;c)type, e.g. 4SP;d)nominal bore e.g. 16;e)quarter and last two digits of year of manufacture e. g. 1Q15.EXAMPLE XXX/EN 856/4SP/16/1Q15.10NOTE Other information, as agreed between the purchaser and the manufacturer, may be included, if requested.8.2 Hose assembliesHose assemblies shall be marked preferably at the assemblies with at least the following information:a)Hose assembler’s name or identification, e.g. XXX;b)maximum working pressure of the assemblies, in bar e.g. 350;c)the last two digits of year and month of assembly, e.g. 1501.EXAMPLE XXX/350bar/1501.NOTE Other information, as agreed between the purchaser and the hose assembler, may be included, if requested.Annex A(normative)Procedure for the measurement of abrasionA.1 ApparatusThis method uses an apparatus consisting of a wheel and crank arrangement, capable of moving the abrading tool 100 mm back and forth along the test piece with sinusoidal motion at a rate of 1,25 Hz (one cycle equals 200 mm of travel). A typical arrangement is shown in Figure A.1. The traversing arrangement shall be designed to ensure thata)the mid-point of the traversed length is coincident with the mid-point of the assembled hose and mandrel;b)the axes of the abrading tool and hose are mutually perpendicular at the mid-point;c)the plane of travel is parallel to the longitudinal axis of the test piece.Key1 abrading tool2 mandrel3 hose test pieceFigure A.1 — Typical test apparatusThis method requires a recording device, to record the number of cycles completed, and capable of being pre-set to terminate the test after completion of the specified number of cycles.This method requires means of applying a vertical force F, as specified in this product standard, to the abrading tool at the point of contact with the test piece.This method requires a mandrel, 150 mm long, on to which the test piece will fit tightly. It is essential that the mandrel is a tight fit in the test piece to prevent distortion of the test piece under the action of the reciprocating abrading tool. For accurate determinations, it is recommended that the mandrel is made of lightweight materials and is of hollow section, so that it is capable of supporting the abrading load but its mass is kept to an absolute minimum. If a solid mandrel is used, this shall be removed prior to weighing the test piece, taking care to avoid loss of material from the hose lining.A.2 MethodThis method uses an abrading tool manufactured from tool steel, heat-treated to give a minimum hardness of HV 890.The principal dimensions shall be as shown in Figure A.2. It is essential that the specified profile and surface finish are maintained, and that any extraneous material on the surface of the abrading tool is cleaned off before testing is started.Dimensions in millimetres1)The roughness grade N5 in accordance with EN ISO 1302 corresponds to a roughness value Ra of 0,4 μm.Figure A.2 — Abrading toolA.3 Test piecesEach test piece shall be a sample of hose of length 150 mm ± 0,5 mm. A minimum of three test pieces shall be tested.NOTE Selection of test pieces is permitted to ensure that there are no surface irregularities greater than 0,5 mm and that they are free from surface contamination.A.4 Condition of test piecesNo test shall be carried out within 24 h of manufacture. For evaluations which are intended to be comparable, the test shall, as far as possible, be carried out after the same time interval after manufacture. Before testing,test pieces shall be conditioned for at least 3 h at the standard temperature and humidity of 23 °C ± 2 °C and (50 ± 5) % relative humidity or 27 °C ± 2 °C and (65 ± 5) % relative humidity, in accordance with ISO 23529; this 3 h period may be part of the 24 h interval after manufacture.A.5 ProcedureWeigh each test piece on or off the mandrel and record the mass (m1). Mount the assembled test piece and mandrel in the apparatus, ensuring that the test piece is restrained from axial and/or rotational movement. Place the abrading tool in contact with the test piece, apply the vertical static force F as specified in this product standard, and start the machine. Continue until the specified number of cycles has been completed, then remove the test assembly from the apparatus and reweigh the test piece, either on or off the mandrel, as for the initial weighing. It is important to remove any loose particles of cover compound prior to weighing. Record the mass (m2) and the number of cycles completed.For guidance in preparing requirements in product standards, the static force should be 50 N or 100 N, the latter being selected where higher abrasion resistance if the cover is expected. If it becomes evident during the test that wear has taken place to an extent that the reinforcement is exposed, stop the test, remove the test assembly from the apparatus and reweigh. Record the mass and the number of cycles completed. All weighings shall be carried out to an accuracy of ± 0,01 g.A.6 Expression of resultsThe loss of mass Δm, in grams, is given by the formula:Δm = m1 – m2wherem1 is the mass, in grams, of the test piece before testing;m2 is the mass, in grams, of the test piece after testing.A.7 Test reportThe test report shall include the following information:a) a reference to this European Standard;b) a full description of the hose tested;c)the temperature at which the test was carried out;d)the number of cycles specified;e)the number of cycles completed on each test piece;f)the vertical static force F applied;g)the mass of each test piece before the test;h)the mass of each test piece after completion of the specified number of cycles or after discontinuation ofthe test;i)the loss of mass from each test piece;j)the average loss in mass of the three (or more) test pieces;k)any observations on the nature of wear, particularly any evidence of exposure of reinforcement; l)the date of the test.Annex B(normative)Type and routine testing of production hosesAnnex C(informative) Production acceptance testing。

液压软管型号及规格

煤矿井下用织物芯阻燃输送带

宽度:300mm~2500mm

型号:580kN/mm~3400kN/mm

2

钢丝绳芯阻燃输送带

5

矿井用钢丝绳芯阻燃输送带

规格:St630~St7500

宽度:800mm~3200mm

6

煤矿用钢丝绳芯阻燃输送带

规格:宽度800mm~3200mm

型号:ST/S630~ST/S7500

宽度:400mm以上

型号:160N/mm~3150N/mm

12

煤矿用织物叠层阻燃输送带

(D型)

宽度:400mm以上

型号:680SD~3400SD

22-3、汽车V带产品的产品单元、产品品种

单元序号

产品单元

产品品种

1

包边V带

包边V带

2

切边V带

切边V带

3

汽车多楔带

汽车多楔带

4

汽车同步带

汽车同步带

22-4、橡胶密封制品产品单元及产品品种

液压软管型号及规格

单元序号

产品单元

品种序号

产品品种

规格型号(mm)

1

钢丝增强液压橡胶软管和软管组合件

1

钢丝增强液压橡胶软管

φ5~φ51

2

钢丝增强液压橡胶软管组合件

φ5~φ51

3

钢丝增强液压橡胶软管和软管组合件

φ5~φ51

2

钢丝缠绕增强外覆橡胶的液压橡胶软管和软管组合件

4

钢丝缠绕增强外覆橡胶的液压橡胶软管

单元序号

产品单元

品种序号

产品品种

规格型号

1

织物整芯阻燃输送带

1

煤矿用织物整芯阻燃输送带(PVC型)

钢丝编织增强液压型橡胶软管

中国第一重型机械集团公司标准钢丝编织增强液压型橡胶软管GB/T 3683.1-2006代替GB/T 3683-92本标准适用于符合GB/T 7631.2要求的HH 、HL 、HM 、HR 和HV 液压流体,工作温度范围为-40~+100益。

1型别根据软管的结构、工作压力和耐油性能分类规定了8个型别:———1ST 和R1A 型:具有单层钢丝编织增强层和厚外覆层的软管。

———2ST 和R2A 型:具有两层钢丝编织增强层和厚外覆层的软管。

———1SN 和R1AT 型:具有单层钢丝编织增强层和薄外覆层的软管。

———2SN 和R2AT 型:具有两层钢丝编织增强层和薄外覆层的软管。

注:1除为无需剥掉外覆层或一部分外覆层以装配管接头而具有薄外覆层外,1SN/R1AT 和2SN/R2AT 型的增强层尺寸分别与1ST/R1A 和2ST/R2A 型相同。

注:21ST 和1SN 型的压力等级与R1A 和R1AT 型不同。

同样2ST 和2SN 型的压力等级与R2A 和R2AT 型也不同。

见表3。

注:3R1A 、R2A 、R1AT 和R2AT 型不进行耐真空和耐磨试验。

2材料和结构2.1软管软管应由耐液压流体橡胶内衬层、一层或两层高强度钢丝和耐油、耐天候橡胶外覆层构成。

2.2软管组合件软管组合件使用符合本部分规定的软管要求的软管制造。

软管组合件应只使用其功能已按4.1、4.3、4.4和4.5验证的管接头制造。

应遵循制造厂的软管组合件正确准备和装配的说明书。

3尺寸3.1直径和同心度当按GB/T 9573进行测量时,软管的直径应符合表1给出的值。

当按GB/T 9573进行测量时,软管的同心度应符合表2给出的值。

3.2长度软管和软管组合件的供货长度应由制造厂与采购方商定。

注:软管和软管组合件供货长度的建议在附录A 中给出。

4技术要求4.1静液压要求4.1.1当按ISO 1402进行试验时,软管和软管组合件的最大工作压力、验证压力和最小爆破压力应符合表3给出的值。

国家标准橡胶软管及软管组合件钢丝编织增强液压型.docx

国家标准《气体焊接设备焊接、切割和类似作业用橡胶软管》编制说明一、任务来源根据国标委综合 [2013]90号文《关于下达2013 年第二批国家标准制修订计划的通知》的要求,由我司负责修订国家标准《气体焊接设备焊接、切割和类似作业用橡胶软管》,项目编号为 20131500-T-606 ,完成时间2015 年。

二、标准起草单位及主要起草人该标准的主要起草单位:广州胶管厂有限公司该标准的主要起草人:蔡辉、黄流辉三、工作过程(一)翻译,以及新旧版、国内外标准的对比首先完成了对国际标准 ISO3821:2008的翻译和校对工作。

然后与 ISO 3821:1998版、GB/T 2550-2007版进行了对比。

GB/T 2550-2007版标准是等同采用ISO 3821:1998版国际标准,ISO 3821:1998 版国际标准在 2008 年进行了修订,ISO3821:2008与前一版相比,主要变动如下:1.增加:焊剂燃气软管耐带有甲醇的硼酸三甲酯恒沸物性能要求(见 9.3.4 );焊剂燃气软管的曲挠性要求(见 9.3.5 );型式试验的要求(见附录 D);颜色标识的要求,以针对部分国家已有标准化颜色代码的情况(见 10.2和附录E)。

2. 修改:并联软管的分离试验(见 9.3.7.2)。

(二)本标准与国际标准一致性对应程度的整理GB/T 528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(GB/T528-2009, ISO 37:2005, IDT)GB/T 1690硫化橡胶或热塑性橡胶耐液体试验方法(GB/T 1690-2010,ISO 1817:2005, MOD)GB/T2941橡胶物理试验方法试样制备和调节通用程序(GB/T2941-2006,ISO 23529:2004, IDT)GB/T 3512硫化橡胶或热塑性橡胶热空气加速老化和耐热试验(GB/T3512-2001, ISO 188:1998, eqv)GB/T 5563橡胶和塑料软管及软管组合件静液压试验方法(GB/T5563-2013, ISO 1402:2009, IDT)GB/T 5564-2006橡胶及塑料软管低温曲挠试验(ISO 4672:1997, IDT)1GB/T 5565橡胶或塑料软管增强软管和非增强软管弯曲试验(GB/T 5565-2006, ISO 1746:1998, IDT)GB/T 7528橡胶和塑料软管及软管组合件术语(GB/T7528-2011,ISO 8330:2007, IDT)GB/T 9573橡胶和塑料软管及软管组合件软管尺寸和软管组合件长度测量方法( GB/T 9573-2013, ISO 4671:2007, IDT)GB/T9575-2013橡胶和塑料软管软管规格和最大最小内径及切割长度公差( ISO 1307:2006, IDT)GB/T 14905-2009 橡胶和塑料软管各层间粘合强度的测定( ISO 8033:2006, IDT )GB/T 18422橡胶和塑料软管及软管组合件透气性的测定(GB/T 18422-2013, ISO 4080:2009, IDT)GB/T 24134-2009橡胶和塑料软管静态条件下耐臭氧性能的评价(ISO7326:2006, IDT)(三)氧气、乙炔软管概况及相关数据统计1.我国相关软管的分类、软管产量、出口情况以及国际上的概况:在我国,该系列胶管主要为氧气胶管、乙炔胶管、液化石油气软管、天然气软管和二氧化碳胶管等,其中使用量最多的是氧气胶管和乙炔胶管。

钢丝增强液压橡胶软管和软管组合件产品生产许可证换发证实施细则

《钢丝增强液压橡胶软管和软管组合件产品生产许可证换(发)证实施细则》修改说明《钢丝增强液压橡胶软管和软管组合件产品生产许可证换(发)证实施细则》经全许办(2001)29号文批准实施之后,经全许办批准又作了以下调整:经全许办(2002)61号文批准,取消细则中的3.7款和附件1中的2.2.7款。

现将《钢丝增强液压橡胶软管和软管组合件产品生产许可证换(发)证实施细则》公布如下:钢丝增强液压橡胶软管和软管组合件产品生产许可证换(发)证实施细则1 总则1.1 根据国务院授权原国家质量技术监督局管理工业产品生产许可证工作的职能和国务院国发[1984]54号《工业产品生产许可证试行条例》的有关规定,为了做好钢丝增强液压橡胶软管和软管组合件产品生产许可证换发证工作,确保产品质量和生产安全,特制定本实施细则。

1.2 凡在中华人民国境生产并销售钢丝增强液压橡胶软管和软管组合件产品的企业、事业单位(以下简称企业),不论其性质和隶属关系如何,都必须取得生产许可证才具有生产该产品的资格。

无生产许可证的钢丝增强液压橡胶软管和软管组合件产品不得生产和销售。

钢丝增强液压橡胶软管和软管组合件生产企业包括:生产各种规格的钢丝增强液压橡胶软管并销售的,或总成为软管组合件并销售的,或购买钢丝增强液压橡胶软管总成为组合件并销售的。

2 管理机构和检验单位2.1 国家质量监督检验检疫总局负责钢丝增强液压橡胶软管和软管组合件产品生产许可证的颁发和监督管理工作。

全国工业产品生产许可证办公室(以下简称全国生产许可证办公室)负责钢丝增强液压橡胶软管和软管组合件产品许可证的日常管理工作。

2.2 国家质量监督检验检疫总局全国工业产品生产许可证办公室橡胶制品审查部(简称全国工业产品生产许可证办公室橡胶制品审查部)设在中国石油和化学工业协会质量部,受全国生产许可证办公室的委托,负责起草和组织宣贯《钢丝增强液压橡胶软管和软管组合件产品生产许可证换(发)证实施细则》;汇总各省(自治区、直辖市)质量技术监督局受理的企业申请;制定审查计划,组织行业有关专业技术人员在省(自治区、直辖市)质量技术监督局派出人员的参与下对申请取证企业的生产条件进行审查;根据对申请取证企业生产条件的审查结果和产品质量检验报告,汇总符合发证条件的企业报全国生产许可证办公室等,并承担全许办交办的其它事宜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EN 856:2015橡胶软管及软管组合件钢丝缠绕增强外覆橡胶液压型 规范1 范围这一欧洲标准规定了公称内径从6~51的四种类型4SP、4SH、R12型和R13型的钢丝缠绕增强外覆橡胶液压软管及软管组合件的要求。

它们适用于:——温度范围在-40℃~+100℃(4S P和4S H)和温度范围在-40℃~+120℃(R12和R13)符合ISO6743-4要求的除HFD R,HFD S和HFD之外的液压液体;——温度范围在-40℃~70℃的水基流体;——温度范围在0℃~70℃的水。

这一欧洲标准不包括对接头的要求。

只限于软管和软管组件的要求注1:软管不适合用蓖麻油或酯类液体。

注2:软管和软管组件仅适用于本标准范围。

注3:用于地下开采的液压软管的要求另有标准规定。

2 引用标准下列文件的引用成为本标准不可或缺的条款。

凡是注日期的引用文件,只有标注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改项)适用于本文件。

EN ISO 1302 产品几何规范.技术产品文件中表面特性表示法(ISO 1302)EN ISO 1402:2009 橡胶和塑料软管及其组合件——液压试验方法(ISO 1402:2009)EN ISO 4671 橡胶和塑料软管及其软管组合件 软管尺寸和软管组合件长度的测定方法EN ISO 6743-4 润滑剂、工业润滑油和相关产品(L类)分类 第四部分:H族(液压系统) EN ISO 6803 橡胶或塑料软管及软管组合件 无屈挠液压脉冲试验EN ISO 7326 橡胶和塑料软管 静态条件下耐臭氧性能的评价EN ISO 8033:2006 橡胶和塑料软管各层间粘合强度的测定E N I S O 10619-2 橡胶和塑料软管和管件 挠性和刚度的测量-第2部分:在低于环境温度下弯曲试验EN ISO 1817:2005 硫化橡胶耐液体试验EN ISO 23529 橡胶 物理试验方法用试样制备和调节的一般程序3 软管型别规定了四种型别的软管:1)4SP型——4层钢丝缠绕的中压软管2)4SH型——4层钢丝缠绕超高压软管3)R12型——4层钢丝缠绕高温中压重型软管4)R13型——多层钢丝缠绕高温高压重型软管4.材料和结构4.1 软管软管应由一层耐油或耐水的合成橡胶内衬层,以交替方向缠绕的钢丝增强层和一层耐油和耐天候的合成橡胶外覆层构成。

缠绕钢丝层间应有一层合成橡胶层的隔离层。

4.2 软管组合件软管组合件仅使用经验证符合本标准6.1、6.3、6.4和6.5要求的软管进行装配。

技术交流翻译人:曾煜 校核:何孟群5 尺寸5.1 直径与同心度当按照E N I S O 4671进行测量时,软管的直径应符合表1给出的值。

表1 软管的直径单位为毫米公称内径内径 4SP型 4SH型 R12型R13型 最小 最大 最小 最大 最小 最大 最小最大 6 6.2 7.0 - - - - - - 10 9.4 10.1 - - 9.3 10.1 - - 12 12.6 13.5 - - -12.3 13.5 - - 16 15.8 16.7 - - 15.5 16.7 - - 19 18.8 19.8 19.1 19.8 18.6 19.8 18.6 19.8 25 25.4 26.4 25.5 26.4 25.0 26.4 25.0 26.4 31 31.8 33.0 32.0 33.0 31.4 33.0 31.4 33.0 38 38.0 39.3 38.2 39.3 37.7 39.3 37.7 39.3 5150.652.050.652.050.452.050.452.0当按照EN ISO 4671进行测量时,软管的增强层直径和软管外径应符合表2所给出的数值。

表2-增强层直径及外径单位为毫米当按照EN ISO 4671进行测量时,软管的同心度应符合表3所给出的数值。

表3 软管的同心度单位为毫米5.2 长度5.2.1 软管软管的供货长度由采购方指定,偏差不能超过指定长度的2%;公称内径壁厚最大偏差mm内径与外径之间内径与增强层外径之间6.3 0.8 0.5 大于6.3但小于或等于191.0 0.7大于191.30.9当没有指定规定的软管长度时,在交货软管不同长度的百分比应按以下要求:-超过20m 不少于总长的80%-超过10m但不超过20m 包括20m 不多于总长的20%-超过20m 不多于总长的3%所有软管长度至少应该1m5.2.2 软管组合件软管组合件的长度偏差应该符合表4所给的数值表4 软管组合件长度公差公称内径25以下(包括25) 大于25但小于50(包括50) >50 软管组合件长度mm 公差 公差 公差 长度≤630+7 mm +12 mm-3 mm -4 mm +25 mm630<长度≤1250+12 mm +20 mm -6 mm -4 mm -6 mm1250<长度≤2500+20 mm +25 mm -6 mm -6 mm2500<长度≤8000+1.5% -0.5%长度>8000+3% -1%6.性能要求6.1 静液压要求6.1.1 当按照EN ISO 1402的标准进行测试时,最大的工作压力,验证压力和爆破压力应符合表5所给出的值。

表5 最大工作压力、验证压力和爆破压力最大工作压力,bar 验证压力,bar 爆破压力,bar 公称内径 型号 型号 型号4SP 4SH R12 R13 4SP 4SH R12 R13 4SP 4SH R12 R136 450 - - - 900 - - - 1800 - - -10 445 - 280 - 890 - 560 - 1120 =12 415 - 280 - 830 - 560 - 1780 - -16 350 - 280 700 560 1660 - 1120 -19 350 420 280 345 700 840 560 690 1400 1680 1120 138025 280 380 280 345 560 760 560 690 1400 1520 1120 138031 210 325 210 345 420 650 420 690 1120 1300 1120 138038 185 290 175 345 370 580 350 690 840 1160 840 138051 165 250 175 345 330 500 350 690 740 1000 700 1380660 700 *1 bar=0.1MPa6.1.2 当按照EN ISO 1402的标准进行测试时,在最大工作压力下的长度变化率:4SP和4SH为+2%~-4%,R12和R13为±2%。

6.2 最小弯曲半径当弯曲到表6给出的最小弯曲半径时,在弯曲部位内侧测量,软管在弯曲状态下应符合6.3和6.5的脉冲和低温屈挠性的要求。

表6 最小弯曲半径单位为毫米 公称 最小弯曲半径内径 4SP型 4SH型 R12型 R13型6 150 - - -10 180 - 130 -12 230 - 180 -16 250 - 200 -19 300 280 240 24025 340 340 300 30031 460 460 420 42038 560 560 500 50051 660 700 630 6306.3 脉冲测试要求6.3.1根据EN ISO 6803进行脉冲测试时。

4S P和4S H型的测试温度为100℃,R12和R13型的测试温度为120℃。

6.3.2对于4S P和4S H型软管,当在最大工作压力的133%的脉冲压力下试验时,软管最少应能承受40万次脉冲。

对于R12型软管,当在最大工作压力的133%的脉冲压力下试验时,软管最少应能承受50万次脉冲。

对于R13型软管,当在最大工作压力的120%的脉冲压力下试验时,软管最少应能承受50万次脉冲。

6.3.3在达到指定的脉冲次数之前,软管应无泄露或者其他失效现象。

6.3.4本试验应视为破坏性试验,试验件应按照当地环保要求进行报废处理。

6.4 软管组合件的泄漏当根据E N I S O 1402:2009的8.4进行试验时,应无泄露或者其他失效现象。

本试验应视为破坏性试验,试验件应按照当地环保要求进行报废处理。

6.5 低温曲挠试验按照EN ISO10619-2的方法B在-40℃下进行试验时,内衬层或外覆层不应出现龟裂。

在恢复至环境温度后,按EN IS0 1402进行验证压力试验时,试样应无泄漏或龟裂。

6.6 层间粘合试验当根据E N I S O 8033:2006测试时,4S P和4S H型软管的内衬层与增强层和外覆层和增强层之间的粘合强度不应少于2.5kN/m。

当根据E N I S O 8033:2006测试时,R12和R13型软管的内衬层与增强层和外覆层和增强层之间的粘合强度不应少于1.4kN/m。

按照E N I S O 8033中表1的描述,内衬层与增强层层间用5型试样,覆盖层与增强层使用2型和5型试样。

6.7 耐磨耗试验所有型号的软管应该根据附录进行测试对于所有的软管类型,当用一个垂直的力50±0.5N进行测试时,三个或更多的测试件的平均值在2000次循环后的质量损失不应大于1克。

6.8 耐液体试验6.8.1 试样耐液体试验应使用最小厚度为2m m、硫化程度与软管相同的模制内衬层和外覆层试片进行。

6.8.2 耐油试验当按照ISO 1817进行测试时,在100℃下在3号油浸泡168h,4S P和4S H型软管内衬层体积变化率应在0~+60%,不允许收缩。

当按照I S O 1817的标准进行测试时,在70℃下在3号油浸泡168h,对于4S P和4S H型软管覆盖层体积变化率应在0~+100%。

不允许收缩。

当按照I S O 1817的标准进行测试时,在120℃下在3号油浸泡70h,R12和R13型软管内衬层体积变化率应在0~+100%,覆盖层应在0~+125%,不允许收缩。

6.8.3 耐水基流体当根据I S O 1817进行测试时,在等体积的1,2-乙二醇和蒸馏水中,70℃条件下浸泡168h 后,内衬层体积膨胀率应为0-25%,覆盖层应为0-100%,不允许收缩。

6.8.4 耐水性能当根据I S O1817进行测试时,在蒸馏水中,70℃条件下浸泡168h后,所有型别软管内衬层体积膨胀率不得超过0-25%,覆盖层层为0-100%,不允许收缩。

6.9 耐臭氧根据软管的公称内径,按照EN ISO 7326的方法1或2进行试验,2倍放大观察,软管外覆层应无龟裂或其他破坏7 标识软管应按以下例子标识。

公称内径为10的4S P型钢丝缠绕增强液压软管:Hose EN 856-4SP 108 标志8.1 软管软管应至少标志出以下内容,至少每500m m 重复一次。