轴类零件形位公差的确定

形位公差的选择及未注形位公差值的规定

二、几何公差基准的选择

1、基准统一原则,即设计基准、定位基 准和装配基准为同一要素。

轴颈的圆柱度 和轴肩端面圆 跳动影响轴承 装配精度

设计、加工、 测量基准

几何公差基准的选择

2、选用三基面体系 时,应选对被测要 素影响最大或定位 最稳定的平面为第 一基准,依次选择 第二、第三基准。

三、公差原则的选择

公差原则

1

应用场合

示

例

独 立 原 则

尺寸 齿轮箱体孔的尺寸精度与 精度与几 两孔轴线的平行度;连杆活 何精度需 塞销孔的尺寸精度与圆柱度; 分别满足 滚动轴承内、外圈滚道的尺 要求

寸精度与形状的精度

公差原则的选择.1

公差原则

应用场合

示

例

独 立 原 则

滚筒类零件尺寸精度要求很 尺寸精 低,形状精度要求较高; 平板的形状精度要求很高, 度与几何 尺寸精度要求不高; 精度要求 冲模架的下模座尺寸精度要 相差较大 求不高,平行度要求较高; 通油孔的尺寸精度有一定要 求,形状精度无要求。

公差原则的选择.2

公差原则

应用场合

示

例

独 立 原 则

滚子链条套筒或滚子内、外 圆柱面的轴线同轴度与尺寸精度

尺寸精度 齿轮箱体孔的尺寸精度与孔 与几何精 轴线间的位置精度; 度无联系 发动机连杆上的尺寸精度与 孔轴线间的位置精度。

公差原则的选择.3

公差原则

应用场合

示

例

独 立 原 则

保证 导轨的形状精度要求严格,尺 运动精度 寸精度要求次高 保证 汽缸套的形状精度要求严格, 密封性 尺寸精度要求次高 凡未注尺寸公差与未注几何公 未注公差 差都采用独立原则,例如退刀槽 倒角、圆角等非功能要素

轴类零件形位公差的确定

轴类零件形位公差的确定在数控机床上检测形位公差并⾃动校正⼯件的⽅法【摘要】本⽂介绍了在数控机床上⽤寻边器丈量⼯件尺⼨及形位公差,同时快速设定⼯件零点的⽅法。

它的成功应⽤不仅为众多的中⼩企业充分利⽤数控机床的先进功能、节约购置专⽤检测设备的投进提供了经验,同时为⼀些特殊及相似零件的编程加⼯及检测打开了思路。

FANUC和SINUMERIK数控系统是当今应⽤范围最⼴泛的两类数控系统,固然在操纵⽅式上有所差异,但其基本⽅法是⼀致的,以下分别做出说明。

【关键词】形位公差寻边器检测LILi_li(SJ Petroleum Machinery Co. Sinopec Corp. Jingzhou Hubei, 434024, China)【Keywords】tolerance of form and position ; detecting ; the edge finder引⾔数控机床和三坐标丈量机均是机电⼀体化的⾃动化机械,数控机床是将被加⼯对象进⾏数字化处理,然后利⽤数字信息进⾏控制,从⽽加⼯出合格产品。

⽽三坐标丈量机则是在已加⼯好的产品上,利⽤测头与⼯件型⾯接触测得⼀系列点的坐标值,进⽽计算出尺⼨、形位误差值的丈量设备,数控机床与三坐标丈量机均是利⽤坐标轴的移动实现⾃⾝功能。

基于这⼀共同点,该⽅法在不改变数控机床CNC控制系统的条件下 ,将数控机床原有的功能加以扩展,通过宏程序实现在数控机床上丈量⼯件尺⼨及形位公差等多项功能。

1 硬件部分寻边器上测头的基本功能是触发和瞄准。

测头分为机械式、光电式、电⽓式三种。

测头性能的好坏,决定着丈量⽅式的难易、丈量精度的⾼低。

这次选⽤我国⽣产的应⽤极为⼴泛的硬线连接光电式测头,它属于接触式测头,为通⽤型球头测头,直径6毫⽶,能测定⾼度、槽宽、孔径和轮廓外形等。

2 软件部分2.1 SIEMENS系统中的宏程序;%_N_WORKPIECE ZERO AUTO SET_MPF (主程序名);$PATH=/_N_MPF_DIRIF R20<=0 GOTOF _LIF R20>4 GOTOF ERRORAAA:R20=R20CASE R20 OF 1 GOTOF _A 2 GOTOF _AA 3 GOTOF _B 4 GOTOF _BB DEFAULT GOTOF _E _A: R[R20]=$AA_IM[X]记录当前X轴机床坐标系的值,其结果保存在变量R1中MSG("RECORD R" <提⽰⽤户X轴⽅向的R1点坐标已经记录,按下复位键R20=R20+1M0_AA: R[R20]=$AA_IM[X]记录当前X轴机床坐标系的值,结果保存在变量R2中MSG("RECORD R" <提⽰⽤户Y轴⽅向的R3点坐标已经记录,按下复位键R20=R20+1M0_BB: R[R20]=$AA_IM[Y]记录当前Y轴机床坐标系中的值, 其结果保存在变量R4中MSG("RECORD R"<在控制⾯板上显⽰出⼯件的直径(长度、宽度尺⼨)M0GOTOF END_L: R20=1GOTOB AAAERROR: MSG(“ FIRST ENTER PART NUMBER 0 OR 1 TO &R20”) ;提⽰⽤户修改变量R20的值,⾸先将数值0或1填进变量R20中。

形位公差的选择方法

例:图示零件: 轴颈为支承,两端安装传动件,以 同轴度基准 2)端为支承,中间安装传动件,以两端 线为基准

为简化制图,对一般机床加工就能保证的形位精度,不必在图样上注出形位公差,形位未注公差按以下规定执行。 未注直线度、垂直度、对称度和圆跳动各规定了H、K、L三个公差等级,在标题栏或技术要求中注出标准及等级代号。如:“GB/T1184—K”。 未注圆度公差值等于直径公差值,但不得大于径向跳动的未注公差。 未注圆柱度公差不作规定,由构成圆柱度的圆度、直线度和相应线的平行度的公差控制。 未注平行度公差值等于尺寸公差值或直线度和平面度公差值中较大者。 未注同轴度公差值未作规定,可与径向圆跳动公差等。 未注线轮廓度、面轮廓度、倾斜度、位置度和全跳动的公差值均由各要素的注出或未注出的尺寸或角度公差控制。

限制范围的标Biblioteka 方法 要素局部作为基准的标注方法

公差框格所控制的对象仅为整个表面上直径为φd的一个小圆面,其平面度误差值不得大于0.1mm。φd圆周用粗点划线绘制。

几个不共面的表面有相同公差要求的注法 几个不共面的表面有相同公差要求的注法 其它规定注法

用同一公差带控制几个共面或共线的被测表面的注法一 用同一公差带控制几个共面或共线的被测表面的注法二

1

图b为轴线在任意方向的直线度,其公差带为直径等于公差值0.02mm的圆柱体内的区域。

2

图c为给定方向上被测素线对基准素线的平行度,其公差带为宽度等于公差值0.02mm且平行于基准A的两平行平面间的区域。

3

箱体类零件

轴套类零件

叉架类零件

轮、盘类零件

第八节 形位误差的检测

形位误差的五种检测原则:

类比法

确定形位公差的数值

按类比法确定形位公差值时,应考虑以下几个方面: 形位公差各项目数值大小关系。 在满足功能要求的前提下,考虑加工的难易程度、测量条件等,应适当降低1~2级。 确定与标准件相配合的零件形位公差值,不但要考虑形位公差国家标准的规定,还应遵守有关的国家标准的规定。

机械零件设计中形位公差的合理选择

机械零件设计中形位公差的合理选择形位公差是评定机械零件的一项重要的技术经济指标。

在机械零件的设计过程中正确地选择形位公差项目以及合理地确定形位公差数值,对提高产品的质量和降低制造成本,具有十分重要的意义。

标签:机械零件;设计;形位公差;合理选择1.引言零件在加工过程中不仅有尺寸误差,同时由于机床精度、加工方法等多种原因,使得零件的加工表面、轴线对称中心平面等的实际形状和位置相对于设计所要求的理想形状和位置,也不可避免地存在着误差,我们称它为形状和位置误差(简称形位误差)。

形位误差对机械产品的制造、机械零部件的使用和工作性能的影响不容忽视。

为保证机械产品的质量和零件的互换性,在对零件的尺寸误差加以控制的同时,必须对形位误差也加以控制,规定合理的形位公差,才能真正的保证产品质量。

2.形位公差项目的选择2.1根据零件的几何特征来考虑。

零件的几何特征不同,会产生不同的形位误差。

例如:回转类(轴类、套类)零件中的阶梯轴,它的轮廓要素是圆柱面、端面、中心要素是轴线。

圆柱面选择圆柱度是理想项目,因为它能综合控制径向的圆度误差、轴向的直线度误差和素线的平行度误差。

也可选用圆度和素线的平行度。

从项目特征看,同轴度主要用于轴线,是为了限制轴线的偏离。

跳动能综合限制要素的形状和跳动公差。

其他诸如平面零件,选用平面度项目,槽类零件选用对称度项目,均基于零件存在不同的几何特征的原因。

2.2根据零件的功能要求来考虑。

机器对零件不同功能的要求,决定零件需选用不同的形位公差项目。

若阶梯轴两轴承位置明确要求限制轴线问的偏差,应采用同轴度。

但如果阶梯轴对形位精度有要求,而无需区分轴线的位置误差与圆柱面的形状误差,则可选择跳动项目。

其他诸如箱体类零件,轴承孔轴线之间平行度的要求都是基于保证运动件之间的正常啮合,提高承载能力的性能要求而确定的,给定结合面的平面度要求是为保证平面的良好密封性。

2.3从方便检测来考虑。

在满足功能要求的前提下,为了方便检测,应该选用测量简便的项目代替难于测量的项目,有时可将所需的公差项目用控制效果相同或相近的公差项目来代替。

形位公差的基准要素

形位公差的基准要素形位公差的基准要素可是个很关键的东西呢。

我一开始接触的时候,老是搞不清楚它到底怎么去定,这里面门道可多了。

我觉得最要紧的是,得先明确基准要素的概念。

基准要素就是用来确定被测要素的方向或者位置的参考要素。

比如说一个轴类零件,我们要确定它某一段圆柱面的跳动公差,那就得找个合适的基准,像另一个已经加工好并且尺寸精度很高的轴肩或者中心孔之类的,这个就是基准要素了。

这个一定要掌握,那就是基准要素在实际选择的时候有很多原则。

首先,它要是稳定的要素。

如果基准本身就不稳定,那以此为参照测出来的形位公差肯定不准。

例如咱们有个薄壁零件,如果你选择薄壁的那部分作为基准要素,在测量或者加工过程中,薄壁可能因为受到一点点力就变形了,这就不是个好的基准要素选择。

后来我发现窍门在于要根据实际加工和装配的情况来确定基准要素。

要是在一个装配体里面,某个零件有一个面是要和其它零件的特定面紧密贴合装配的,那么这个面往往就可以考虑作为基准要素。

比如说发动机缸体和缸盖装配,缸体上与缸盖接触的平面就是一个非常重要的基准要素,这样保证在加工缸体和缸盖上其它的形位公差相关的部位时,能准确地按照装配要求来进行。

还有个诀窍就是基准要素的标注方法也很重要。

不同的标注方法表示的测量和评定的依据就不一样。

比如在图纸上看到基准符号直接标注在轮廓线上和标注在尺寸线上有不同的意义。

如果基准在轮廓线上,那就是以这个轮廓的可见表面为基准,如果是在尺寸线上,有可能就是根据这个尺寸所表示的要素中心为基准之类的。

对基准要素的测量也有很多要点。

这里很多人容易忽视一个小技巧,就是测量基准要素的时候,测量仪器的定位也得跟基准设定相匹配。

比如说我用三坐标测量机测一个有基准要求的零件,那就必须保证测量机的探头是准确地接触到基准要素上对应的定位点。

有一次我没注意这个,测出来的数据怎么都不对,后来才发现是测量仪器相对基准要素的定位不准确,重新调整好之后结果就对了。

机械零件精度设计中形位公差的合理选择

机械零件精度设计中形位公差的合理选择作者:宋欣颖来源:《价值工程》2012年第11期摘要:形位公差项目的合理选择与标注是在设计、制造及质量控制等方面优化机械产品质量的前提保障。

本文详细分析形位公差的关系,结合实例提出确定形位公差时公差项目、基准、公差数值的选择及在图纸上进行合理标注的方法。

Abstract: The reasonable selection and mark of tolerance requirement is the powerful safeguard to optimize mechanical product quality in design, manufacturing and quality control. The paper states the relationship of form and position tolerance, combining with example, puts forward the selection of tolerance project, datum, and tolerance value when determining form and position tolerance, and the method to reasonably mark on the map.关键词:精度设计;形位公差项目;选择;标注Key words: precision design;form and position tolerance project;choice;mark中图分类号:TH6 文献标识码:A 文章编号:1006-4311(2012)11-0053-020 引言形位公差即形状和位置公差,是机械零件加工或装配过程中精度设计的重要技术指标。

零件上任何一个几何要素的误差都会以不同的方式影响其功能,如何合理确定零件上被测要素和形位公差项目,将是一项十分谨慎的工作,例如,曲柄-连杆-滑块机构中的连杆长度尺寸的误差,会最终影响它的使用功能,因为它将导致滑块的位置和位移误差,设计过程中,形位公差项目的选择确定及在图纸中的正确标注,将直接影响到零件的加工难易程度和产品的质量,而且关系到零件的制造成本。

轴公差标注

内容 形状公差

图 12.4 轴的尺寸公差和形位公差设计与标注指示图

表 12-4 轴的形位公差推荐项目

项目 与传动零件相配合表面的 圆度 圆柱度 与轴承相配合表面的 圆度 圆柱度

符号

对工作性能的影响 影响传动零件与轴配合 的松紧及对中性

影响轴承与轴配合的松 紧及对中性

·221·

·222·

互换性与测量技术基础

③ 轴的长度公差。在减速器中一般不作尺寸链的计算,可以不必设计确定长度公差。 一般采用自由公差,按 h12,h13 或 H12、H13 确定。

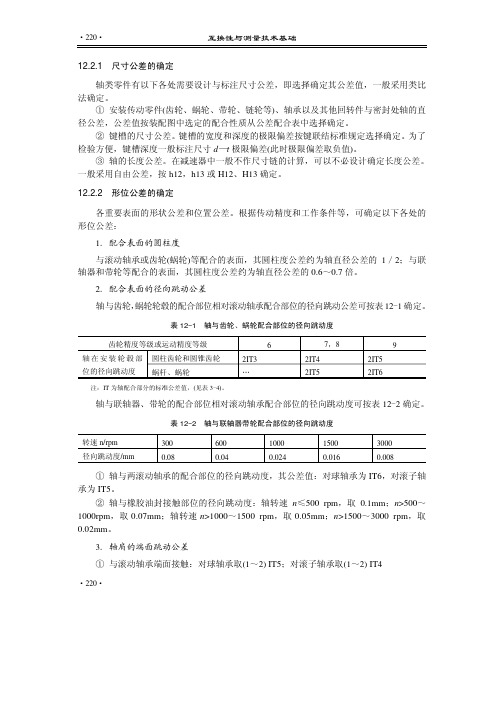

12.2.2 形位公差的确定

各重要表面的形状公差和位置公差。根据传动精度和工作条件等,可确定以下各处的 形位公差:

1.配合表面的圆柱度 与滚动轴承或齿轮(蜗轮)等配合的表面,其圆柱度公差约为轴直径公差的 1/2;与联 轴器和带轮等配合的表面,其圆柱度公差约为轴直径公差的 0.6~0.7 倍。 2.配合表面的径向跳动公差 轴与齿轮,蜗轮轮毂的配合部位相对滚动轴承配合部位的径向跳动公差可按表 12-1 确定。

·222·

内容 位置公差

位置公差

项目 齿轮和轴承的定位端面相对应配合 表面的 端面圆跳动 同轴度 全跳动 与传动零件相配合的表面以及与轴 承相配合的表面相对于基准轴线的 径向圆跳动或全跳动

符号

(续) 对工作性能的影响 影响齿轮和轴承的 定位及其承载的均 匀性

影响传动零件和轴 承的运转偏心

位置公差

键槽相对轴中心线的 对称度 平行度 (要求不高时不注)

·220·

互换性与测量技术基础

12.2.1 尺寸公差的确定

轴类零件有以下各处需要设计与标注尺寸公差,即选择确定其公差值,一般采用类比 法确定。

机械零件标注与公差标准规定

机械零件标注与公差标准规定1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

3.叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

尺寸标注方法参见图。

轴类零件

l

1、并联尺寸组

a1

a2

a3

a4

a5

a6

a7

a8

2、串联尺寸组

②

①

a5

c L 5

a8

①

②

①为主基准 ②为辅助基准

a3

c

l

L

③

②

①

c

a3

a5

c L 5

a8

l

一般公差——未注公差的 线性和角度尺寸的公差

图样上未曾注出公差的尺寸称为未注公 差尺寸。在车间一般加工条件下、机床 设备一般加工能力可保证的公差。它代 表经济加工精度。

形状公差

被测要素:为直线、平面、圆和圆柱面。

形状公差带的特点:不涉及基准,它的方向和位置 均是浮动的,只能控制被测要素形状误差的大小。

形状公差项目:直线度、平面度、圆度和圆柱度。

•圆度

圆度公差带是垂直于 轴线的任一正截面上 半径差为公差值t的两 同心圆之间的区域。 如图所示,在垂直于 轴线的任一正截面上, 实际轮廓线必须位于 半径差为公差值 0.02mm的两同心圆 内。

轴的精度设计示例

3、标注尺寸公差

凡有配合处的直径按装配图的配合性质标出

尺寸的偏差。

键槽的尺寸偏差及标注方法可查有关手册。

(键槽深度标注d-t的尺寸偏差)

在零件工作图上对尺寸及偏差相同的直径应

逐一标注,不得省略;

轴的精度设计示例

尺寸公差带代号在零件图中的标注形式是以注公差尺寸的表示 形式。可根据实际要求按下列三种形式标注。 (1) 标注基本尺寸和极限偏差值。如:φ55、16,此种标注 一般适用在单件或小批量生产的产品零件图样上,应用较为 广泛。如图2.15 (a)所示。 (2) 标注基本尺寸、公差带代号和极限偏差值。如:φ55k6 ()、16N9(),此种标注一般适用在中、小批量生产的产品零 件图样上。如图2.15 (b)所示。 (3) 标注基本尺寸和公差带代号。如:φ55k6、16N9,此 种标注适用在大批量生产的产品零件图样上。如图2.15 (c) 所示。

形位公差检验规范标准

外检科检验标准手册检验标准编号SHWJ-001标准类别形位公差类引用标准GB 1958-80 标准种类通用标准序号检测项目检验标准检验手段检验方法示意图1 直线度“—”按图纸要求(一)平台、塞尺、刀口尺一、平面类零部件直线度检测方法:1、将零件表面清理干净,去除尖角毛刺。

2、将刀口尺或直尺与被测面直接接触并靠紧,此时平尺与被测面之间的最大间隙即为该检测面的直线度误差。

3、用塞尺检测刀尺塞尺刀尺移动方向被测件外检科检验标准手册检验标准编号SHWJ-001标准类别形位公差类引用标准GB 1958-80 标准种类通用标准序号检测项目检验标准检验手段检验方法示意图4、移动刀口尺,按此方法检测若干条素线,取其中最大误差值作为该件的直线度误差。

编制审核审定批准发放日期共页第页外检科检验标准手册检验标准编号SHWJ-001标准类别形位公差类引用标准GB 1958-80 标准种类通用标准序号检测项目检验标准检验手段检验方法示意图1 直线度“—”按图纸要求(二)平台、杠杆表、方箱、塞尺二、轴类零部件直线度检测方法:1、将零件表面清理干净,去除尖角毛刺。

2、将被测轴放在平台上,并固定靠紧在方箱底侧;3、用杠杆表在被测素线的全长范围内测量,同时记录检测数值,最大数值与最小数值之差即为该条素线直线度误差。

(或用塞尺直接测量轴与平台之间的最大间隙即可)方箱被测件杠杆表平台指示表移动方旋转被测件在整个圆周方向多次测量外检科检验标准手册检验标准编号SHWJ-001标准类别形位公差类引用标准GB 1958-80 标准种类通用标准序号检测项目检验标准检验手段检验方法示意图4、将轴旋转几个角度,按上述方法测量若干条素线,并计算,取其中最大的误差值,作为被测零部件的直线度误差。

编制审核审定批准发放日期共页第页2(一)平台、杠一、加工类较小平面检测:1、将零件表面清理干净,去除尖角毛刺。

2、将被测件用可调顶尖支撑在平台上找平A,B,C三点杠杆表外检科检验标准手册检验标准编号SHWJ-001标准类别形位公差类引用标准GB 1958-80 标准种类通用标准序号检测项目检验标准检验手段检验方法示意图平面度按图纸要求杆表、顶尖3、调整顶尖,使被测表面最远的三点A,B,C,与平台平行(利用杠杆表或高度尺使A、B、C三个点的高度相同)。

形位公差定义及检测方法

形位公差定义及检测方法一、直线度的定义及检测方法定义:直线度是指零件被测的线要素直不直的程度。

检测方法概述:㈠.将平尺(小零件可用刀口尺)与被测面直接接触并靠紧。

此时平尺与被测面之间的最大间隙即为该检测面的直线度误差。

一般公用检测器具-塞尺。

(图片)按此方法检测若干条素线,取其中最大误差值作为该件的直线度误差。

㈡.将被测件放在平台上,并靠紧方箱或直角尺(或者将被测件放置在等高V型铁上)。

用杠杆表在被测素线的全长范围内测量,同时记录检测数值,最大数值与最小数值之差即为该条素线直线度误差。

(简图):按上述方法测量若干条素线,并计算,取其中最大的误差值,作为被测零部件的直线度误差。

㈢将被测零部件用千斤顶支起,利用杠杆表将被测素线的两端点调整到与平台平行,在被测素线的全长范围内测量,同时记录,读数,最大值与最小值之差即为该素线的直线度误差,按同样方法测量若干条素线,取其中最大的误差值作为该被测件的直线度误差。

㈣综合量规:综合量规的直径等于被测零件的实效尺寸,综合量规必须通过被测零件。

二、平面度定义及检验方法平面度是指零件被测表面的要素平不平得程度。

㈠将被测件用千斤顶支撑在平台上,调整被测表面最远的三点A,B,C,(利用杠杆表或高度尺)使其与平台平行,然后用测头在整个实际表面上进行测量,同时记录读数,其最大与最小读数之差,即为被测件平面度误差。

㈡用刀口尺(小型件)或平尺(较大型件)在整个被测平面上采用“米”字型或栅格型方法进行检测,用塞尺进行检验,取其塞尺最大值为该被测零件得平面度误差。

㈢环类垫圈类零件将被测件的被测面放在平台上,压紧,然后用塞尺检测多处,其塞入的最大值即为该件的平面度误差。

(或者将被测件的被测面用三块等高垫铁在平台上均分支撑,然后用杠杆表在被测面的多处进行检测,取其最大与最小读数的差作为该件的平面度误差。

三、圆度定义及测量方法定义:圆度是指具有圆柱面(包括圆锥面)的零件在同一横剖面内的实际轮廓不圆的程度。

形位公差测量方法

平行度(一)基本概念平行度是表示零件上被测实际要素相对于基准保持等距离的状况。

也就是通常所说的保持平行的程度。

平行度公差是:被测要素的实际方向,与基准相平行的理想方向之间所允许的最大变动量。

也就是图样上所给出的,用以限制被测实际要素偏离平行方向所允许的变动范围。

(二)举例说明面对基准平面的平行度要求是指被测要素与基准要素均为平面。

图a所示要求表示:被测实际表面必须位于距离为工程值0.05mm且平行于基准平面B的两平行平面之间的区域内,如图b所示。

线对基准平面的平行度要求是指被测要素为一直线(轴线),而基准要素为一平面。

图a所示要求表示:Φ20H7孔的实际轴线必须位于距离为公差值0.05mm,且平行于基准平面的两平行平面之间的区域内,如图b所示。

面对基准直线的平行度要求是指被测要素为一平面,基准要素为一直线(轴线)。

图a所示要求表示:被测实际表面必须位于距离为公差值0.08mm,且平行于基准轴线的两平行平面之间的区域内,如图b所示。

线对基准直线的平行度要求是指被测要素和基准要素都是直线(轴线)。

图a所示要求表示:被测轴线应位于,在垂直方向上平行于基准轴线B,且距离为公差值0.02mm的两平行平面之间的区域,如图b所示。

(三)常用检测方法垂直度(一)基本概念垂直度是表示零件上被测要素相对于基准要素,保持正确的90°夹角状况。

也就是通常所说的两要素之间保持正交的程度。

垂直度公差是:被测要素的实际方向,对于基准相垂直的理想方向之间,所允许的最大变动量。

也就是图样上给出的,用以限制被测实际要素偏离垂直方向,所允许的最大变动范围。

(二)举例说明面对基准平面的垂直度要求是指被测要素与基准要素都是平面。

图a所示要求表示:被测实际表面应位于,距离为0.02mm,且垂直于基准平面B的两平行平面之间的区域内,如图b所示。

线对基准平面的垂直度要求是指被测要素为一直线(轴线),基准要素为一平面。

图a所示要求表示:被测实际轴线应在给定的方向上,距离为公差值0.02mm,且垂直于基准平面B的两平行平面之间的区域内,如图b所示。

形位公差的选择

图1-பைடு நூலகம்18 轴

图1-119 印刷机或印染机的滚筒

7

2 (1)方向公差可以综合控制被测要素的方向精度和 形状精度,故当某被测要素已给出方向公差后,若 对形状精度无进一步要求,则不再另行给出形状公 差。如图1-120所示,对孔的轴线给出了垂直度公差, 因对其直线度无进一步要求,故不必再给出直线度 公差而直接由垂直度公差控制。但是若对被测要素 的形状精度有特殊的要求,则要给出方向公差和形 状公差,并且形状公差要求应比已给出的方向公差 要求高,即形状公差值小于方向公差值,如图1-121 所示。

2

1.1 形位公差几何特征项目的选择 1 选择形位公差几何特征项目的选用原则是,在保证零件形位精度要求的 前提下,应用的形位公差几何特征项目尽可能少,同时也要考虑检测的 方便性。一般可以从零件的几何特征、零件的使用要求和检测的方便性 3个方面考虑。 1

形状公差几何特征项目主要是按被测要素的几何形状特征制定的。因此, 被测要素的几何特征是选择单一要素形状公差几何特征项目的基本依据。 例如,控制平面的形状误差应选择平面度公差;控制导轨导向面的形状 误差应选择直线度公差;控制圆柱面的形状误差应选择圆度或圆柱度公 差等。 位置公差几何特征项目主要是按被测要素间几何方位关系制定的,所以 关联要素的公差项目应以它与基准间的几何方位关系为基本依据。例如, 对线(轴线)、面可规定方向公差和位置公差;对点只能规定位置度公 差;只有回转体零件才能规定同轴度公差、跳动公差等。

公差配合与测量技术

形位精度的设计对保证轴类零件的旋转精度、保证 结合件的连接强度和密封性、保证齿轮传动零件的 承载均匀性等都有很重要的影响,直接关系到产品 的质量、使用性能及加工经济性。因此,在进行形 位精度设计时,必须综合产品的功能要求、结构特 点以及制造使用条件等多方面的因素,正确合理地 选择形位公差几何特征项目、基准和形位公差数值。 形位精度的设计包括形位公差几何特征项目的选择、 公差原则的选择和形位公差值(或等级)的选择3 个方面。

轴的形位公差标记方法

轴的形位公差标记方法轴的形位公差标记方法1. 引言形位公差在机械设计和制造中起着至关重要的作用。

它描述了两个或多个几何要素之间的相对位置关系,包括平行度、垂直度、倾斜度等。

本文将重点介绍轴的形位公差标记方法,探讨其应用和标记规则。

2. 形位公差的基本概念形位公差是用于描述两个或多个特征之间的位置、方向和倾斜度等相对关系的公差类型。

在轴的制造中,形位公差可用于衡量轴线的偏差和轴线之间的相对位置。

形位公差包括两个方面:轴向形位公差和径向形位公差。

3. 轴向形位公差标记方法轴向形位公差用于描述轴线和参考线(通常是垂直轴线)之间的相对位置关系。

在形位公差标记中,我们使用T形符号(△)来表示轴向形位公差,并结合数字来表示公差值。

△0.02表示轴线与参考线之间的位置偏差为0.02mm。

4. 径向形位公差标记方法径向形位公差用于描述轴上的圆度偏差和轴线偏差。

在形位公差标记中,我们使用直径符号(Ø)来表示径向形位公差,并结合数字来表示公差值。

Ø0.03表示轴的圆度偏差为0.03mm。

5. 形位公差的标记规则为了确保形位公差的正确理解和应用,我们需要遵循一些标记规则。

形位公差一般放置在特征控制框中,与特征图形相连。

形位公差应该标记在图纸上靠近需要控制的特征附近。

标记时应与公差线平行,并且应注明公差的类型和数值。

6. 应用举例为了更好地理解轴的形位公差标记方法,让我们来看一个实际的应用举例。

假设我们需要制造一个圆柱轴,其轴线在垂直方向上与参考轴线的位置偏差不超过0.02mm,圆度偏差不超过0.03mm。

在图纸上,我们可以使用△0.02表示轴线位置公差,并使用Ø0.03表示圆度公差。

7. 总结与回顾本文介绍了轴的形位公差标记方法。

我们了解到形位公差用于描述轴线的位置关系和轴的圆度偏差。

在标记时,我们使用△符号表示轴向形位公差,Ø符号表示径向形位公差,并结合数字表示公差值。

标记规则要求形位公差放置在特征控制框中,并与特征图形相连,以确保正确理解和应用。

轴类零件形位公差的确定

轴类零件形位公差的确定作者:孙丽华来源:《新课程·教研版》2010年第20期摘要:形位公差和尺寸公差一样是评定产品质量的一项重要指标。

本文以常见的轴类零件为例,详细分析了形位公差的公差项目、公差值、基准和公差原则的选择和方法。

关键词:形位公差轴类零件功能要求经济性形位公差是评定机械零件的一项重要的技术经济指标。

在机械零件的设计过程中正确地选择形位公差项目以及合理地确定形位公差数值,对提高产品的质量和降低制造成本,具有十分重要的意义。

本文以减速器输出轴为例探讨机械零件形位公差的选择方法。

一、形位公差项目的确定确定形位公差项目时,需要考虑零件的几何特征、功能要求、检测方便及经济性等因素。

1.零件的几何特征零件的几何特征不同,会产生不同的形位误差。

如对圆柱面选择圆柱度是理想项目;平面零件可选择平面度;槽类零件可选对称度;阶梯轴、孔可选同轴度等。

2.零件的功能要求一般来讲,轴类零件的以下几个部位除了需要控制尺寸公差外,还要提出形位公差要求:(1)轴的支承面,它的形状和位置正确与否直接影响轴的运转精度。

因此应对两轴颈分别提出圆柱度要求,同时,要限制两轴颈同轴度误差。

另外,?准60r6处与齿轮孔配合,?准42r6处连接链轮,这两段轴线若不与两处轴颈的公共轴线同轴,会影响齿轮的啮合精度,产生振动和噪声,应分别提出同轴度要求。

(2)轴的定位面,它的形位精度将影响轴上零件的定位(周向和轴向定位)。

轴向定位如对齿轮、轴承的定位轴肩,应提出相对于两轴颈公共轴线的垂直度要求。

周向定位如两键槽面,考虑键受载均匀性及装拆难易程度,应提出对称度要求。

3.检测的方便性确定形位公差特征项目时,要考虑到检测的方便性与经济性。

二、形位公差值的确定形位公差值的确定一般是根据零件的功能要求,并考虑加工的经济性和零件的结构、刚度等情况进行的。

选择公差值的常用方法是类比法,采用类比法时应考虑以下情况:1.同一要素上给出的形状公差值应小于位置公差值,位置公差值应小于尺寸公差值。

轴类零件形位公差的确定

一般来讲,轴类零件的以下几个部位除了需要控制尺寸公差外,还要提出形位公差要求:

(1)轴的支承面,它的形状和位置正确与否直接影响轴的运转精度。因此应对两轴颈分别提出圆柱度要求,同时,要限制两轴颈同轴度误差。另外,?准若不与两处轴颈的公共轴线同轴,会影响齿轮的啮合精度,产生振动和噪声,应分别提出同轴度要求。(剩余1178字)

轴类零件形位公差的确定

关于公差零件形位的文章

公差教学体会与分析

《一般公差》在现实中的应用

机械设计中形状位置公差的确定

谈"公差原则"的理解与掌握

如何正确理解形位公差带的变动方向与...

如何正确理解形位公差带的变动方向与...

解码公差设计

高职高专《公差配合与技术测量》课程...

一、形位公差项目的确定

确定形位公差项目时,需要考虑零件的几何特征、功能要求、检测方便及经济性等因素。

1.零件的几何特征

零件的几何特征不同,会产生不同的形位误差。如对圆柱面选择圆柱度是理想项目;平面零件可选择平面度;槽类零件可选对称度;阶梯轴、孔可选同轴度等。

《公差配合与技术测量》课程教学探讨

轴类零件形位公差的确定 摘 要:形位公差和尺寸公差一样是评定产品质量的一项重要指标。本文以常见的轴类零件为例,详细分析了形位公差的公差项目、公差值、基准和公差原则的选择和方法。

关键词:形位公差 轴类零件 功能要求 经济性

形位公差是评定机械零件的一项重要的技术经济指标。在机械零件的设计过程中正确地选择形位公差项目以及合理地确定形位公差数值,对提高产品的质量和降低制造成本,具有十分重要的意义。本文以减速器输出轴为例探讨机械零件形位公差的选择方法。

形位公差检验标准

外检科检验标准手册检验标准编号SHWJ-001 标准类别形位公差类 引用标准 GB 1958-80标准种类 通用标准序号检测项目检验标准检验手段检验方法示意图1直线度 “—”按图纸要求(一)平台、塞尺、刀口尺一、平面类零部件直线度检测方法:1、将零件表面清理干净,去除尖角毛刺。

2、将刀口尺或直尺与被测面直接接触并靠紧,此时平尺与被测面之间的最大间隙即为该检测面的直线度误差。

3、用塞尺检测4、移动刀口尺,按此方法检测若干条素线,取其中最大误差值作为该件的直线度误差。

编 制审 核审定批 准发放日期共 页 第 页刀尺塞尺刀尺移动方向被测件外检科检验标准手册检验标准编号1 标准类别形位公差类 引用标准 GB 1958-80标准种类 通用标准序号检测项目检验标准检验手段检验方法示意图1直线度 “—”按图纸要求(二)平台、杠杆表、方箱、塞尺 二、轴类零部件直线度检测方法: 1、将零件表面清理干净,去除尖角毛刺。

2、将被测轴放在平台上,并固定靠紧在方箱底侧;3、用杠杆表在被测素线的全长范围内测量,同时记录检测数值,最大数值与最小数值之差即为该条素线直线度误差。

(或用塞尺直接测量轴与平台之间的最大间隙即可)4、将轴旋转几个角度,按上述方法测量若干条素线,并计算,取其中最大的误差值,作为被测零部件的直线度误差。

编 制 审 核审定批 准发放日期共 页 第 页方箱被测件杠杆表平台指示表移动方旋转被测件在整个圆周方向多次测量外检科检验标准手册检验标准编号 1 标准类别形位公差类 引用标准 GB 1958-80标准种类 通用标准序号检测项目 检验标准 检验手段检验方法示意图2平面度按图纸要求(一)平台、杠杆表、顶尖一、加工类较小平面检测:1、将零件表面清理干净,去除尖角毛刺。

2、将被测件用可调顶尖支撑在平台上3、调整顶尖,使被测表面最远的三点A,B,C ,与平台平行(利用杠杆表或高度尺使A 、B 、C 三个点的高度相同)。

形位公差在发动机轴类零件设计中的应用

对轴类 零件上一些不重 要的表面

。

轴类零件 的主要功能是 支承旋 转零件 .传 递

力矩 和运 动。一般 常见轴 按其轴线 形状分 为直轴

∞ 寸

躲

如 不配合

舶 o)Biblioteka 和 曲轴 两类 :根据 轴的承载 情况可分 为转轴 、心

品质量 的一项 重要指 标 。文章 以发 动机 输 出轴为例 ,结合 零件 的 几何 结 构和功 能要 求 ,综合

零 件 的使 用性 、工 艺性 、经济性 .从 形位公 差项 目的确 定 、公 差数值 的 选择 、基准 的确 立和 公 差原 则的选择 四个方面诠释 轴类零件 形位公差 的设计 。

研讨 园地 I F i e l d o f D i s c u s s i o n

形位公 差在发 动机轴 类 零件 设计 中 的应 用

南京金城 机械 有限公 司研 发 中心 口王金凤

摘 要

机械 零件 设计 中,形位 公 差和尺 寸公 差一样 占有举 足轻 重 的地 位 。它是评 定产

工

业

标

准

化

与 质

里

会 有位 置 度 或对 称 度 误 差等

。

设 计 时 ,可 根 据

可 能 产 生 的形位 误 差 结合 零 件 的使 用 要 求 。提

出形 位公差项 目。

( 2 )轴类零件 的功 能要 求 踩

寸

制 ;花 键 的不等分 累积 误差 ( 用 文字说 明) 。轴

位 公 差数 目 .以获 得 良好 的经济 效 益 。尽 量使

一 0

( XI

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴类零件形位公差的确定

摘要:形位公差是评定机械零件的一项重要的技术经济指标,文章从形位公差特征项目的选择、形位公差值(公差等级)的选择、公差原则的选择3个方面探讨机械零件形位公差的选择方法。

关键词:轴类零件;形位公差;选择

形位公差是评定机械零件的一项重要的技术经济指标。

在机械零件的设计过程中正确地选择形位公差项目以及合理地确定形位公差数值,对提高产品的质量和降低制造成本,具有十分重要的意义。

本文以减速器输出轴为例,探讨机械零件形位公差的选择方法。

确定形位公差项目时,需要考虑零件的几何特征、功能要求、检测方便及经济性等因素。

1 形位公差特征项目的选择

形位公差特征项目的选择从以下几个方面考虑:

1.1 零件的几何特征

零件的几何特征不同,会产生不同的形位误差。

例如,对圆柱形零件,可选择圆度、圆柱度、轴心线直线度及素线的直线度等;平面零件可选平面度;阶梯轴、孔可选择同轴度等。

1.2 零件的功能要求

根据零件的不同功能要求,给出不同的形位公差项目。

例如,圆柱形零件,当仅需要顺利装配时,可选轴心线的直线度;如果孔、轴之间有相对运动,应均匀接触,或为了保证密封性,应选择圆柱度以综合控制圆度、素线直线度和轴线直线度。

1.3 检测的方便性

确定形位公差特征项目时,考虑到检测的方便性与经济性。

例如,对轴类零件,可以用径向全跳动综合控制圆柱度、同轴度;用端面全跳动代替端面对轴线的垂直度,因为跳动误差检测方便,又能较好地控制相应的形位误差。

总的来说,在满足功能要求的前提下,尽量减少项目,以获得较好的经济效益。

2 形位公差值(公差等级)的选择

形位精度的高低是用公差等级来表示的。

按照国家标准规定,对14项形位公差特征,除线、面轮廓度和位置度未规定公差等级外,其余11项均有规定。

一般划分为12级,即1~12级,精度依次降低,仅圆度和圆柱度划分为13级,即0~12级;对于位置度,由于被测要素类型繁多,国家标准只规定了公差数系,而未规定公差等级。

形位公差值(公差等级)常用类比法确定。

主要考虑零件的使用性能、加工的可能性和经济性因素。

例如,在选用同轴度、对称度、跳动公差时,5、6、7是应用范围较广的公差等级,用于形位精度要求较高、尺寸公差等级为IT 8及高于IT 8的零件。

5级常用于机床轴颈,计量仪器的测量杆,汽轮机主轴,柱塞油泵转子,高精度滚动轴承外圈,一般精度滚动轴承内圈,回转工作台端面跳动。

7级用于内燃机曲轴、凸轮轴、齿轮轴、水泵轴,汽车后轮输出轴,电动转子,印刷机传墨辊的轴颈、键槽。

在确定形位公差值(公差等级)时,还应注意下列情况:①在同一要素上给出的形状公差值应小于位置公差。

如要求平行的两个平面,其平面度公差应小于平行度公差。

②圆柱形零件的形状公差(轴线直线度除外)一般应小于其尺寸公差。

③平行度公差应小于其相应的距离公差值。

④对于下列情况,考虑到加工的难易程度和除主参数外其他因素的影响,在满足功能要求的情况下,可适当降低1~2级选用。

第一,孔相对于轴;第二,细长的孔或者轴;第三,距离较大的轴或孔;第四,宽度较大的零件表面;第五,线对线、线对面相对于面对面的平行度、垂直度。

⑤凡有关标准已对形位公差做出规定的,如与滚动轴承相配合的轴和壳体孔的圆柱度公差、机床导轨的直线度公差等,都应按相应的标准确定。

3 公差原则的选择

(1)独立原则是处理形位公差与尺寸公差关系的基本原则,主要应用以下场合:①尺寸精度和形位精度要求都很严格,并需要分别满足要求。

如齿轮箱体上的孔,为保证与轴承的配合和齿轮的正确啮合,要分别保证孔的尺寸精度和孔心线的平行度要求。

②尺寸精度与形位精度要求相差较大。

如印刷机的滚筒、轧钢机的轧辊等零件,尺寸精度较低,圆柱度要求较高;平板的尺寸精度要求低,平面度要求较高,应分别满足要求。

③为保证运动精度、密封性等特殊要求,单独提出与尺寸精度无关的形位公差要求。

如机床导轨为保证运动精度,提出直线度要求,与尺寸精度无关;汽缸套内孔与活塞配合,为了内、外圆柱面均匀接触、并用良好的密封性能,在保证尺寸精度的同时,还要单独保证很高的圆度、圆柱度要求。

运用独立原则,需要通用计量器具分别检测零件的尺寸和形位误差,检测技术不太方便。

(2)包容原则主要用于需要保证配合性质,特别是要求精密配合的场合,用最大实体边界来控制零件的尺寸和形位误差的综合结果,以保证配合要求的最

小间隙或最大过盈。

选用包容要求时,可用光滑极限量规来检测实际尺寸和体外作用尺寸,检测方便。

(3)最大实体要求主要用于保证可装配性的场合。

例如用于穿过螺栓的通孔的位置度公差。

选用最大实体要求时,其实际尺寸用两点法测量,体外作用尺寸用功能量规进行检验,其检验方法简单易行。

总之,在选用形位公差时,应综合考虑实际情况,尽量减少公差项目,方便检测,提高零件的合格性,降低成本,一切从提高效率和效益出发。

The Geometric Tolerance Selection of Shaft Parts

Li Jianli

Abstract: The geometric tolerance is an important technical and economic indicators for assessment of mechanical parts. The article discusses the mechanical parts shaped tolerance selection from three aspects including the geometric tolerance characteristics of the selection of projects, geometric tolerance value(tolerance level)choice, the choice of the tolerance principle.

Key words: shaft parts; geometric tolerance; select。