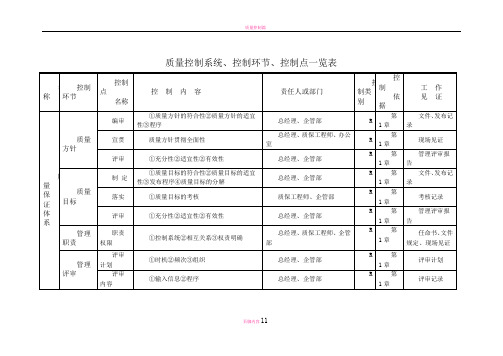

2阀门质量控制系统、环节和控制点一览表

质量控制环节及控制点

压力管道安装过程控制要求编制人:审核人:批准人:xx公司年月日1.压力管道安装过程质量控制由总工程师(质量保证保证工程师)负责安装全过程质量控制体系,按其专业项目和工作性质划分为九个控制系统:工艺质量控制系统、材料质量控制系统、焊接质量控制系统、检验质量控制系统、无损检测质量控制系统、理化检验质量控制系统、设备质量控制系统、热处理质量控制系统、清管扫线质量控制系统。

各系统设责任工程师或技术负责人负责控制本系统的施工工程质量。

按照系统控制流程图表设置的控制环节,控制点组织各级责任人员,认真把关,严格控制作好各步的工作见证,增强其责任感。

各系统环节责任人员经常不定期对所属下一级控制工作的运转状态进行检查,确保质量控制工作正常运转。

1.1材料质量控制系统1.1.1总则1.1.1.1材料的质量直接影响压力管道的最终质量。

必须对压力管道安装用材料的采购、验收、保管、发放、材料代用、材料标记种植及移植、工程分包及压力管道及元件制造厂随机产品、顾客提供的产品进行严格控制,以确保压力管道安装质量满足规定的要求。

1.1.1.2控制范围主要包括:a.外购原材料和零部件;b.焊接材料;c.外协件、外委的检验和试验;d.压力管道制造厂随机产品和顾客提供的产品。

1.1.2职责1.1.2.1物资管理部是材料与采购控制的归口管理部门,负责压力管道材料的供方评审、采购、保管、发放。

1.1.2.2质量管理部负责材料进厂验收和复验及材料使用过程中的监督和检验。

1.1.2.3分公司(厂)负责使用过程中的材料标记移植。

1.1.3控制要求材料质量控制系统图见图一;质量控制环节控制点一览表见表一。

1.1.3.1采购a.合格供方评审(1)物资管理部应对常用材料的供方进行调查,填写评审的有关资料。

评定供方应包括如下内容:a)供方的资质、生产能力及技术水平;b)供方的业绩、履行合同的信誉及其他用户的反映;c)必要时对样品进行检验和试验。

(2)进行供方评定后选择合格供方,报质量保证工程师进行审定,经主管领导批准后,建立和保存合格供方的名录和档案,采购人员应在合格供方内进行采购。

质量控制系统、控制环节、控制点明细

控制

依据

工作

见证

文件记录控制

文件、记录编审

编制审核

①)准确性②完整性③)适宜性

质保工程师、企管部

R

第3章

质保体系相关文件、记录

文件、记录管理

文件、记录的发放、使用

①所有文件、记录发表前均应得到授权人的批准②所有使用文件、记录的部门、场所均为文件、记录的有效版本。③记录的填写符合要求。

质保工程师、企管部

烘烤、发放、回收

①烘烤温度②)型号③规格④数量⑤批号⑥回收处理

焊评管理

作业指导书

①)材料②)接头型式③焊接方法④焊接参数⑤检验项目

焊接责任人、技术部

R

第8章

焊接作业指导书

评定报告(停点)

①焊接参数②)测试数据③检验报告

焊接责任人、质保工程师

H

第8章

焊评报告、原始资料

焊材管理

焊材保管

①数量、规格、品种②堆放③温湿度控制④标记

焊材保管员、质检员

E

第8章

台帐、温湿度记录、标记

采 购

订货

①采购合同②采购技术文件③采购清单

采购员、材料、零部件责任人

R

第6章

采购合同采购计划

进货验收

质量证明书

①质证书、合格证及技术文件②文件存档

质检员、检验与试验责任人

R

第6章

质证书、合格证及技术资料

实物检查

①外观质量②)型号、规格、数量③材料标记④抽样检验

质检员、采购员

E

第6章

进货检验记录

检验报告

R

第1章

管理评审报告

质量目标

制 定

①质量目标的符合性②质量目标的适宜性③发布程序④质量目标的分解

质量控制系统、控制环节、控制点明细

质量控制系统、控制环节、控制点一览表名称质量保证体系人力资源控制控制环节质量方针质量目标管理职责管理评审培训考核管理控制点名称编审宣贯评审制定落实评审职责权限评审计划评审内容评审输出培训考核聘用调配特种作业控制内容①质量方针的符合性②质量方针的适宜性③程序质量方针贯彻全面性①充分性②适宜性②有效性①质量目标的符合性②质量目标的适宜性③发布程序④质量目标的分解①质量目标的考核①充分性②适宜性②有效性①控制系统②相互关系③权责明确①时机②频次③组织①输入信息②程序①输出信息②纠正和预防措施①基础培训②技能培训③专业培训培训的有效性①规范性②适宜性①规范性②适宜性责任人或者部门总经理、办公室总经理、质保工程师、办公室总经理、办公室总经理、办公室质保工程师、办公室总经理、办公室总经理、质保工程师、办公室总经理、办公室总经理、办公室质保工程师、办公室质保工程师、办公室质保工程师、办公室质保工程师、办公室质保工程师、办公室控制类别RRRRRRRRRERERR控制依据文件、发布记录现场见证管理评审报告文件、发布记录考核记录管理评审报告任命书、文件规定、现场见证评审计划评审记录评审报告、纠正和预防措施培训计划、记录培训成绩、评估劳动合同、档案劳动合同、档案作证工见质量控制系统、控制环节、控制点一览表控制环节文件、记录编审文件、记 录管理控制点名称编制审核文件、记录的 发放、使用文件、记录更 改外来文件、 记 录法规、规范文件、记录借 阅、 复制、 作 废、销毁文件、记录的归档保存控 制 内 容①)准确性 ②完整性 ③)适宜性①所有文件、记录发表前均应得到授权人的 批准 ②所有使用文件、 记录的部门、 场所均为文件、 记录的有效版本 。

③记录的填写符 合要求。

①更改原因、内容 ②审批程序③更改引起的其他更改控制③定期评审程序。

①外来文件、记录的齐全性、有效性②外来文件、记录的识别、分发使用 法规、 安全技术规范及标准的完整、 有效性。

生产过程控制点(控制点、见证点、停止点)一览表

更改单

设计系统质量控制环节、控制点一览表

控制内容

⑴设计基础知识⑵专业技术⑶关键岗位 ⑴设计成果⑵工作能力⑶技术水平⑷工作 态度 各级设计人员资格 ⑴设计范围⑵委托书⑶任务书⑷条件图 保存 ⑴计算⑵选型⑶选材⑷结构 ⑴计算书⑵技术要求⑶完整性⑷准确性⑸ 执行标准 ⑴工艺⑵焊接⑶材料⑷标准化 同校核

负责人 焊接责任师

焊接责任师

控制类 监检类

别

别

R

R

B

焊工档案

(1)基本情况(2)焊绩档案

焊接责任师

R

一级库保管

(1)型号、规格、数量(2)堆放(3)标识 (4)保管条件

焊评 管理

(1)规格、品种、数量(2)烘烤温度、时间 烘烤、发放、回收 (3)批号(4)发放回收

焊评任务书

(1)材料(2)接头型式(3)焊接方法 (4)检验项目

工作日记、制造工序过程 卡、工艺纪律检查表、台帐

附录 F 标题

压力容器制造质量保证手册 质量控制系统、环节、控制点一览表

焊接系统质量控制环节(控制点)一览表

系统 控制 名称 环节

焊工 管理

控制点名称 焊工培训 焊工资格

控制内容

⑴培训计划 (2)培、考项目、人员、时间 (1)合格项目(2)有效期 (3)免试条件(4)审批

焊接责任师、检验员

R

返修

超次返修

(1)分析返修失败原因(2)超次返修工艺措施

焊接责任师、单位技术负责人、检验员 R

压力容器制造质量保证手册

附录 F 标题

质量控制系统、环节、控制点一览表

系统 名称

热 处 理 系 统

控制 环节 热处 理工

艺

热处 理准

备

主要质量控制点一览表

1.合同质量系统控制

序号

名称

代号

控制内容和方法

控制人

见证

备注

1

合同评审

W

1、履行合同条款,能满足要求;2、符合国家法律、法规;3、合同会签

销售负责人

合同评审记录

2.设计、工艺系统控制

序号

名称

代号

控制内容和方法

控制人

见证

备注

1

审图

H

图纸设计:1、图纸审批(省级)2、符合相关标准3、设计文件齐全

设计责任人、标准化员

审图记录

A

工艺性审图:1、制造检验标准;2、工艺可行性与经济性;3、结构尺寸等。

工艺、焊接责任人

审图记录

B

2

设计文件编制

W

1、设计范围;2、按照相关技术参数要求进行工艺设计;3.技术文件审核4、技术文件的分发、回收及作废的要求;5材料代用与审批

设计责任人

校审记录、文件发放、回收记录、材料代用单

焊接检验员

施焊记录、资格档案

B

2

焊接工艺评定

R

审核焊接试验、焊接工艺指导书、评定报告并报批,批准后方可编制焊接工艺卡和施焊

焊接责任人

指导书、评定报告、评定试样

A

3

焊接工艺审核

R

审核焊接工艺编制的正确性,并指导生产及覆盖范围

焊接责任人

焊接工艺文件

B

4

焊材管理

W

采购、验收、入库、标识、发放、烘焙、回收及一级库相对湿度等

压力试验责任人

压力试验报告

A

6

无损检测

探伤工艺,复探和扩探比例;评片质量,检验报告的规范要求。

特种设备施工质量控制环节、控制点一览表

人员

资格

人员资格确认

资格证项目、有效期

《质保手册》10.2、10.3

无损检验

责任师

资格证书

设备

仪器

设备检定

经检定合格

《质保手册》10.9

无损检验

责任师

设备台账

工序

控制

表面复查

符合有关标准

《质保手册》10.7

质检工程师、

无损检验人员

记录

探伤

符合有关标准

《质保手册》10.7

无损检验人员

特种设备施工质量控制环节、控制点一览表

一、材料质量控制系统

控制

环节

控制点

控制内容

控制依据

控制人

见证文件

供方

评审

潜在供方调查

供方的技术质保能力和产品质量

《质保手册》6.1.1.

材料责任师、物资部主管

潜在供方调查报告

建立合格供方名册

审批潜在供方的调查报告,把合格供方分类建档

《质保手册》6.1.2、6.1.3

合格分供方名册

进货检验和试验

采购的物资符合有关标准的要求

《质保手册》6.3.

仓管员质检工程师

进货检验单等记录

顾客

财产

产品验收

产品外观质量、标识、质保书、规格、数量等

《质保手册》6.4.4.

仓管员质检工程师

物资开箱清点记录等记录

入库

储存

设备材料标识

标识正确清楚,符合有关规定

《质保手册》6.4.3

仓管员

《质保手册》7.5.1.1

锅炉、管道项目工程师

主管工程师

工装设计

图样

检查

验收

各控制系统主要控制点、控制点一览表

各控制环节主要控制点、控制点一览表控制系统控制环节控制点检查员工作见证名称质控师对点的控制形式序号名称负责人控制形式序号名称控制类别监检类别负责人一、设计工艺质量控制系统p 审核1图样有效性及工艺准备p 审核1 图样审核R B P1 审图记录a.p 审批 2 工艺方案编审R P1工艺员工艺方案p 审核 3 工艺文件编审R P1 工艺文件、制造卡等a.p 审批 4 通用工艺规则守则R P 通用工艺规程、守则p 审核 5 材料工艺定额编审R P1 工艺定额、材料表p 监督 2 工艺实施p 监督审核6 工艺纪律及监督 E P 工艺纪律检查通报7 工艺更改R P1 工艺更改通知单p 审核3 工装设计p 监督审核8 工装设计任务书R P1 工装设计任务书9 工装施工图绘制R P1 工装设计图纸p 监督检查10 工装验证R P1 工装验证报告二、采购及材料质量控制系统m 监督检查4 采购订货采购负责人审核11 采购文件审批R 采购负责人材料表、采购计划12 合格供方确认R 采购负责人合格供方评价报告13 采购订货R 采购员采购合同5 验收入库j核查14 质证书审查 E B j j 质证书15 实物检查 E j j 检查记录确定项目16 补项及复验 E B j j 复验报告编制确认17 材料代号编制及标记 E 保管员j 材料实物m 审核填入库通知单18 材料入库审查H j j 验收入库通知单控制系统 控制环节 控制点工作见证 名称 质控师 对点的控制形式 序号 名称 负责人 控制形式 序号 名称 控制类别 监检类别负责人二、采购及材料质量控制系统m 监督 6 材料保管 j 监督 19 材料保管质量检验 E 保管员 实物质量20 材料标识及恢复 E 保管员 材料实物p.m.w 会签 7 材料代用 p.m.w 审核 21 材料代用审批 R B 计划员 材料代用单 m 抽查 8 材料发放 j 认可22 实物复核 E 保管员 制造卡23 材料代号标识及移植 E 保管员 材料实物9 材料使用 j 确认 24 附加检验 E j 复验报告25 使用前复核 E 下料操作员 制造卡26 标记移植 E B 操作者 材料实物、钢印 三、焊接质量控制系统 w 监督检查 10 焊工管理 w 监督27 焊工培训 R w 培训记录 28 焊工考试 R w 资格证书29 上岗焊工持证管理 R B w 焊工钢印 30 焊工业绩考核和焊工档案管理 R w 业绩档案11 焊接设备 k 监督31 设备资源条件 R k 设备台账 32 焊接设备的采购 R k 采购计划 33 设备完好 R k 设备台账 34 焊接仪表 E k 检定合格证及标志 12 焊材管理 w 监督 35 焊材采购 R w 采购合同、供方评价报告审批 36 验收及复验 R B j 质证书及验收入库通知单监督 37 焊材保管 E 保管员 台帐、温湿度记录38 焊材烘干及恒温存放 E 保管员 烘干记录39 焊材发放与回收 E 保管员 发放及回收记录控制系统控制环节控制点检查员工作见证名称质控师对点的控制形式序号名称负责人控制形式序号名称控制类别监检类别负责人三、焊接质量控制系统w监督13焊接工艺评定W 监督40 焊接性试验R w 试验报告审核41 焊接工艺指导书拟定R w 焊接工艺指导书42 焊接工艺评定试验R 试验人员施焊记录、试验报告w.a 审批43 焊接工艺评定报告H A w 焊接工艺评定报告w 审核14焊接工艺管理W审核44 焊接工艺文件编制校审R w1 工艺指令卡、焊接工艺卡45 焊接工艺更改R B w1 更改通知单w 监督监督46 焊接工艺贯彻实施 E j j 施焊及检验记录15产品施焊管理分厂厂长监督实施47 焊接环境 E j 施焊及检验记录48 焊接工艺纪律 E j 施焊及检验记录49 焊接过程 E j 施焊及检验记录50 焊接检验 E j 施焊及检验记录16产品焊接试板W 监督51 试板制备 EA或Bj 产品试板t 审批52 试样制备和理化试验R B t j 试样及理化试验报告w 审批17焊接返修分厂厂长监督53 一二次返修R w 返修工艺卡w.a 审批54 超次返修R w 返修工艺卡控制系统控制环节控制点检查员工作见证名称质控师对点的控制形式序号名称负责人控制形式序号名称控制类别监检类别负责人四、热处理控制系统r审批18热处理工艺编制r 监督55 热处理工艺编制R r 热处理工艺守则、工艺卡56 热处理工艺修改R r 热处理工艺更改通知单监督检查19 热处理准备k 监督57 热处理设备和测量仪表 E 分厂厂长j 热处理设备和仪表58 测温点布置 E 分厂厂长热处理设备审核20 热处理过程r 审核59 热处理时间-温度曲线R B P j 热处理时间温度曲线21 热处理报告r 审核60 热处理报告R B P j 热处理报告监督22 热处理外包r 监督61 分包方评价R P 评价报告62 分包协议R P 分包协议审批63 分包项目资料审查R P 热处理曲线和报告五、无损检测质量控制系统n 监督检查23 接受任务z 监督64 接受委托 E z j 无损检测委托单24无损检测前准备n监督检查65 人员资格R z 资格证书66 检测仪器器材校验R z 校验记录n.d 审批67 无损检测工艺编制R n 无损检测工艺文件n监督实施监督检查68 检测方案R z 专用工艺69 检测对象的状态 E z j 工件实物25无损检测实施z 监督70 初探R z 无损检测记录71 复探和扩探R z 无损检测记录26 报告签发n 审核72 报告的编制R z 无损检测记录73 审核R z 无损检测记录审批74 批准R B n 无损检测记录审查27无损检测分包n 审核75 分包方评价R n 评价记录76 分包协议R n 分包协议77 分包项目资料审查R n 无损检测报告控制系统控制环节控制点检查员工作见证名称质控师对点的控制形式序号名称负责人控制形式序号名称控制类别监检类别负责人六、理化试验质量控制系统e 审核28 理化试验分包 e 审核78 分包方评价R 评价记录79 分包协议R 分包协议80分包理化试验项目资料审查R 试验报告七、检验与试验质量控制系统e审查29制造前检验准备e 监督81 检验人员R e 检验人员培训记录审核82 检验工艺R e 检验工艺守则83 检验检测手段R e 检验与试验装置及检定证书监督指导30 制造过程检验 e 审查84 划线下料 E j 材料实物85 划线开孔 E j 产品实物31 制造过程检验 e 审查86 标记移植 E B j 移植钢印或记录87 组装焊接 E B j 施焊记录88 产品试板R B j 产品试板试验报告d 审批89 不合格品处理Re 不合格品评审处置单e 审核32 检验检测数据 e 审核90 产品铭牌 E B j 铭牌实物91 归档资料 E e 质量档案92产品安全质量技术资料R B e 出厂质量证明文件控制系统控制环节控制点检查员工作见证名称质控师对点的控制形式序号名称负责人控制形式序号名称控制类别监检类别负责人七、检验与试验质量控制系统e监督实施33 压力试验准备 e监督检查93压力试验工艺文件审核R e 工艺文件94 试压设备和场地R k 设备实物和场地现场34 压力试验实施 e监督检查95 液压试验H A e 试验现场及报告96 气压试验H A e 试验现场及报告97 气密试验R B e 试验现场及报告审核35 压力试验后 e 审核98 试验报告H A e 试验报告八、设备和检验与试验装置质量控制系统k 监督检查36设备规划、选型及安装调试k 审核99 设备规划R k 设备采购计划100 设备选择R k 设备采购计划101 设备安装调试R k 安装调试记录37设备使用和维护分厂厂长监督102 设备使用 E 分厂厂长设备操作、维护规程103 设备维护 E 分厂厂长维护记录104 设备大修R k 大修记录38设备事故及报废k 审核105 设备事故R k 事故分析、处理报告106 设备报废R k 报废审批文件、台帐k 监督检查39 计量管理 e 监督107 领导职责R k 手册、程序文件108 管理机构R k 手册、程序文件109 计量管理文件R k 手册、程序文件110 人员素质R k 培训记录111 计量单位R k 各种文件控制系统控制环节控制点检查员工作见证名称质控师对点的控制形式序号名称负责人控制形式序号名称控制类别监检类别负责人八、设备和检验与试验装置质量控制系统k监督检查40检验与试验装置配备与计量检测k 监督112 检验与试验装置配置 E分厂厂长检验与试验装置实物、台帐113 计量检测 E分厂厂长检测记录41 计量检定k监督检查114 检验与试验装置管理 E k 检验与试验装置台帐、周检计划115 强制检定 E k 检定合格证及标志116 非强制检定 E k j 检定合格证及标志117 标志管理 E k 检定标志118 不合格检验与试验装置 E k j 标志、隔离现场42 记录档案k 监督119 记录档案R k 记录档案43 环境条件k 监督120 环境条件R k 检测场44 企业计量内审制度k 监督121 企业计量内审制度R k 内审记录符号说明:1、控制类别:E检验点,R审阅点,H停止点;2、监检类别:A:A类监检项目,B:B类监检项目;3、责任人员:a技术负责人(总工程师),d质保工程师,s设计责任师,p工艺责任师,m材料责任师,w焊接责任师,r热处理责任师,e检验与试验责任师,n无损检测责任师,t理化责任师,k设备和检验与试验装置负责人,j检查员,z各专业负责人,b标准化人员,w1焊接技术人员,p1工艺人员。

阀门质量控制总流程图(1)

积水并防锈)

9.测试合格品复检及

记录

1.审查油漆作业指

令(涂漆要求及色

标号)

2.产品清洁度检查

(脱脂、去污)

油

3.涂漆工艺操作检

漆

查(底漆、中间漆

检 验

、面漆) 4.涂漆厚度检查 (底漆、中间漆、

面漆)

5.油漆外观检查

(喷涂均匀、无气

泡、无流痕、无滴

挂现象)

6.油漆检验记录

1.外观及内腔检

查

2.油漆干膜厚度 检测

订单和制造 标准及规范

山东益都阀门集团股份有限公司 质量控制流程图

编制质量计划

实施质量控制

合格供应商 原材料

标准件

锻件、铸件检 验

外观及尺寸 检查

热处理报 告审查

外观检 查

标识检查

化学成份、机 械性能检测

化学成份、机 械性能复检

质保书审 查

轮廓尺寸 检测

壳体壁厚 测试

NDT检测 (RT.UT.MT.PT)

填写《不合 格品处置单

》

不合格品处理方案 评审(技术部、质 保部、生产部、供

应部等)

不合格品最终处理 (让步接收、返工或

返修、报废)

建立不合 格品台帐

不合格品 纠正、预

防措施

跟踪、验 证检查

记录检验数 据

出具检 验报告

质量 文件

质量资料及 记录存档

制作产品合 格证书 产品交付最

、防锈检查.

1.审查总装图、装

配工艺.

2.核对工序流程卡

、领料单.

3.装配件清洁度、

防锈检查.

4.装配零件外观检

装查

配 5.装配零件材质及

检 验

质量控制点一览表

质量控制点一览表

E.5质量控制点等级“A”,“B”,“C”,“AR”,“BR”, “CR”的定义如下:“A”—应由业主见证确认后,才能进行下一道工序。

“AR”—应备有施工纪录文件并由业主专业工程师确认后,才能进行下一道工序。

“B”—应由承包者质检人员见证确认后,才能进行下一道工序。

“BR”—应备有施工记录文件并由承包者质检人员签认后,才能进行下一道工序。

“ C”—应由分包者之间人员见证确认后,才能进行下一道工序。

“CR”—应备有施工记录文件并由分包者质检人员签认后,才能进行下一道工序。

E.5.1 安装工程

E.5.1.1 静设备

包括:塔、容器、反应器、再生器、热交换器。

E.5.1.2 动设备

E.5.1.3 工业炉(包括工业炉、加热器、蒸汽锅炉)

E.5.1.4拼装罐(现场组对设备)

E.5.1.5 冷却器

E.5.1.6 输送带、装卸船机、桥式刮料机、包装机、打包称重机、皮带秤

E.5.1.7翅片式空气冷却器、风扇、风机

E.5.1.8行车、提升机械

E.5.1.9管道工程

E.5.1.10 电气工程

E.5.1.11仪表工程

E.5.1.12保温工程

包括:热保温、冷保温、人身防护、噪声防护。

E.5.1.13 油漆工程

E.5.2 建筑工程

E.5.2.1 建设勘测

E.5.2.2混凝土搅拌

E.5.2.3钢筋混凝土及砖建筑物

E.5.2.4钢建筑物。

阀门质量控制点一览表

签字确认和批准

检验责任师

2

检验过程

▲1、DN32以上部件炉号和追溯号

▲2、阀体最小厚度

▲3、法兰厚度

▲4、要求Ra0.8时,内孔粗糙度

▲5、有追溯要求的化学成份和机械性能

▲6、自检单审核

●7、DN65及以上阀门组装首件检查

●8、组装后开关三次

★9、水压气密试验

▲10、包装检查(含TS标识等)

购买申请

设备责任师

2、

设备管理

▲建帐建档

1、使用说明书、出厂合格证、随机附件清单、大修记录

2、运转记录、保养、维修、事故记录

设备和检验与试验装置控制程序

设备台帐、档案

设备责任师

3、

设备使用

▲定机定人

1、人员资格2、定机定人

3、专用标牌4、操作规程

1、设备和检验与试验装置控制程序

2、人员培训、考核及其管理程序

1、《设备和检验与试验装置控制程序》

1、工装设计图纸

2、采购单

3、工装使用验证

1、技术责任师

2、设备责任师

三、材料和零部件控制系统

(6个环节、1个停止点、、9个审核点、3个见证点)

序号

环节名称

工作程序和控制点

规 定 和 要 求

工作依据

工作见证

责 任 人

1

采购订货

▲1、采购合同审批

▲2、合格供应商确认

1、《文件控制程序》

2、国家有关现行法规、标准

1、图纸及技术文件审查单

2、零部件图

3、组装图

4、设计更改批准

1、技术责任师

2、工艺责任师

二、工艺控制系统

(2个环节、6个审核点)

控制环节控制点一览表

同上

5工装管理

R

工艺质量控制责任人

工装台账

工艺实施

工艺纪律

E

检查员,工艺、焊接质量保证工程师

工序检查记录

序号

项目

控制环节

质控点名称

控制

类别

质控人员

工作见证

四

焊接控制

焊工管理

1焊工资格

R

焊接质量控制责任人

焊工合格证

2焊工档案

检杳员

焊工档案

焊接材料

1焊材保管

E

材料保管员

干温度记录

2焊材代用

R

焊接质量控制责任人

序号

项目

控制环节

质控点名称

主控因素

质控人员

工作见证

—

合同

评审

控制

产品订货

合同及其评审

承接的工程符合公司经营许可范围

商务部经理

与工程有关要求的评审单、合同

图纸会审

设计图纸齐全、有印章

施工图纸

序号

项目

控制环节

质控点名称

控制类别

质控人员

工作见证

二

材料与零部件控制

采购订货

1合格供应商确认

R

材料质量控制责任人

R

热处理质控责任人

合格分包商评审或名录

热处理报

告

热处理报告及热处理温度自动记录曲线图的确认

R

热处理质控责任人

热处理报告及温度自动记录曲线图

序号

项目

控制环节

质控点名称

控制

类别

监检类别

质量控制人员

工作见证

六

无损

检测

控制

接受任务

接受委托

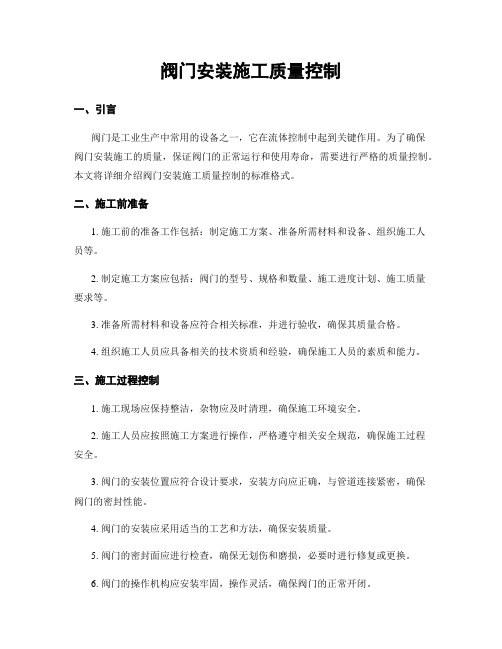

阀门安装施工质量控制

阀门安装施工质量控制一、引言阀门是工业生产中常用的设备之一,它在流体控制中起到关键作用。

为了确保阀门安装施工的质量,保证阀门的正常运行和使用寿命,需要进行严格的质量控制。

本文将详细介绍阀门安装施工质量控制的标准格式。

二、施工前准备1. 施工前的准备工作包括:制定施工方案、准备所需材料和设备、组织施工人员等。

2. 制定施工方案应包括:阀门的型号、规格和数量、施工进度计划、施工质量要求等。

3. 准备所需材料和设备应符合相关标准,并进行验收,确保其质量合格。

4. 组织施工人员应具备相关的技术资质和经验,确保施工人员的素质和能力。

三、施工过程控制1. 施工现场应保持整洁,杂物应及时清理,确保施工环境安全。

2. 施工人员应按照施工方案进行操作,严格遵守相关安全规范,确保施工过程安全。

3. 阀门的安装位置应符合设计要求,安装方向应正确,与管道连接紧密,确保阀门的密封性能。

4. 阀门的安装应采用适当的工艺和方法,确保安装质量。

5. 阀门的密封面应进行检查,确保无划伤和磨损,必要时进行修复或更换。

6. 阀门的操作机构应安装牢固,操作灵活,确保阀门的正常开闭。

7. 施工过程中应进行必要的检测和试验,如压力测试、漏水测试等,确保阀门的性能符合要求。

8. 施工过程中应记录施工人员、施工日期、施工内容等相关信息,便于后期追溯和管理。

四、施工后验收1. 施工完成后,应进行阀门的质量验收。

2. 验收内容包括:阀门的安装位置和方向、阀门的密封性能、阀门的操作机构、阀门的试验结果等。

3. 验收结果应进行记录,并进行评定,判断阀门的质量是否符合要求。

4. 如发现质量问题,应及时进行整改和处理,确保阀门的质量达到标准要求。

五、质量管理1. 阀门安装施工质量的管理应建立相应的质量管理体系。

2. 质量管理体系应包括:质量目标、质量责任、质量管理程序、质量检查和评定等。

3. 质量管理应进行定期检查和评估,发现问题及时进行整改和改进。

六、总结阀门安装施工质量控制是确保阀门正常运行和使用寿命的重要环节。

2阀门质量控制系统、环节和控制点一览表

设计 确认

检查

确认的及时 性

在产品交付前确认

确认的有效 确认的方法、存在问题的

性

处理

W H

8

8.1 8.2

设计 更改

检查

更改过程控 更改的评审、验证和确认

制

安排和落实

更改评审结 更改评审结果及有关措施

果

的落实

W H

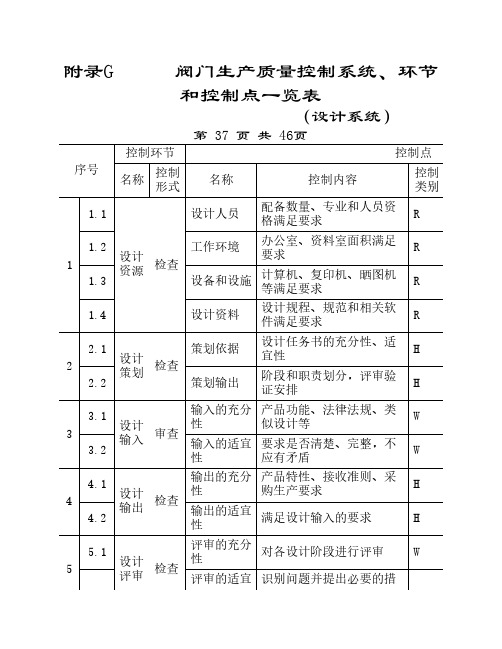

附录G

阀门生产质量控制系统、环节

和控制点一览表

(材料系统)

第 38页 共 46页

序号

检查

输出的充分 产品特性、接收准则、采

性

购生产要求

输出的适宜 性

满足设计输入的要求

H H

5

5.1

设计 评审

检查

评审的充分 性

对各设计阶段进行评审

评审的适宜 识别问题并提出必要的措

W

5.2

性

施

W

6

6.1 6.2

设计 验证

检查

验证的有效 性

验证方法、过程

验证结果

验证结果及有关措施的落 实

W W

7

7.1 7.2

R

1.3

的选择和 要求、计量器具的周检情 R

检定

况

1.4

人员配备

能力、实践经验及持证情 况

R

2.1 2

2.2

进 货、 外协 产品 检验

审批 检查

原材料验 收及复验

外协件检 验

质量证明书、出厂资料、 规格、型号尺寸核对,材 质理化试验复验

外观及理化抽样试验合格 后,提货和验收;

H R

3.1

下料检验

材质、规格型号、尺寸、 标识

NDE实 施

检查 审核

阀门安装施工质量控制

阀门安装施工质量控制一、引言阀门作为工业设备中重要的流体控制装置,其安装施工质量直接关系到工业生产的安全和稳定运行。

为了确保阀门安装施工质量,本文将从施工前准备、安装过程控制、质量检验等方面进行详细介绍,以提供参考和指导。

二、施工前准备1. 施工方案编制:根据工程要求和阀门类型,制定详细的施工方案,包括施工工艺、施工程序、施工材料等内容。

2. 材料准备:按照施工方案准备所需的阀门、密封垫片、螺栓等材料,并进行质量检验,确保符合要求。

3. 设备检查:对施工所需的设备进行检查,确保设备完好,并按照要求进行校准和调试。

三、安装过程控制1. 施工现场准备:清理施工现场,确保安全、整洁,并设置警示标识。

2. 阀门安装位置确定:根据工程图纸和设计要求,确定阀门的安装位置,并进行标识。

3. 阀门安装:按照施工方案和工艺要求,进行阀门的安装。

包括固定阀门、连接管道、安装密封垫片和螺栓等。

4. 密封检查:在阀门安装完成后,进行密封性能检查,确保阀门与管道之间的连接密封可靠。

5. 阀门操作试验:安装完成后,进行阀门操作试验,包括开启、关闭、调节等,确保阀门操作灵便可靠。

四、质量检验1. 外观检查:对安装完成的阀门进行外观检查,包括阀门表面是否有损坏、划痕等。

2. 尺寸检测:对阀门的尺寸进行检测,包括阀门的直径、长度等是否符合设计要求。

3. 密封性能检验:通过气密性或者水密性试验,检验阀门与管道之间的连接是否密封可靠。

4. 操作试验:对阀门进行操作试验,包括开启、关闭、调节等,确保阀门操作灵便可靠。

5. 功能检测:根据工程要求和阀门类型,进行相应的功能检测,如阀门的流量调节性能、截断功能等。

五、施工质量控制措施1. 质量记录:施工过程中,及时记录施工情况、检测结果等,形成完整的质量记录。

2. 施工人员培训:对参预阀门安装施工的人员进行培训,提高其安装技能和质量意识。

3. 施工监督:设置专门的施工监督人员,对施工过程进行监督和检查,及时发现和纠正问题。

阀门安装施工质量控制

阀门安装施工质量控制一、任务背景和目的阀门是工业生产过程中的重要设备,负责控制流体的流通和压力的调节。

阀门的安装施工质量直接影响到设备的正常运行和生产效率。

因此,为了确保阀门的安装施工质量,提高设备的可靠性和运行效率,制定本文档,明确阀门安装施工质量控制的标准和要求。

二、安装前的准备工作1. 设计准备:根据工艺流程和设备参数,确定阀门的型号、规格和数量,并编制阀门安装图纸。

2. 材料准备:根据设计要求,采购符合标准的阀门和相关安装材料,确保其质量合格。

3. 人员准备:安排具备相关经验和技能的施工人员,确保其熟悉阀门安装工艺和操作规程。

三、施工过程控制1. 阀门检验:在安装前,对阀门进行检验,包括外观检查、尺寸检查、材料检查、密封性能检查等。

确保阀门符合设计要求和质量标准。

2. 安装位置确定:根据设计图纸和工艺要求,确定阀门的安装位置,并进行标记,确保安装的准确性。

3. 阀门安装:按照安装图纸和操作规程,进行阀门的安装,包括阀门的固定、连接管道的安装、密封垫片的安装等。

在安装过程中,要注意阀门的定位和对齐,确保阀门的操作灵活、密封可靠。

4. 螺栓紧固:对阀门和管道的连接螺栓进行逐个紧固,按照规定的扭矩要求进行操作,确保连接的牢固性和密封性。

5. 泄漏检测:在阀门安装完成后,进行泄漏检测,包括气密性检测和液密性检测。

通过使用检漏剂、压力表等工具,检测阀门和管道连接处是否存在泄漏现象,确保安装质量。

6. 清洗和保护:对安装完成的阀门和管道进行清洗,清除杂质和污物,并进行防腐蚀处理,确保阀门的长期可靠运行。

四、施工质量验收标准1. 外观质量:阀门的外观应无明显缺陷,表面应光滑、无划痕、无锈蚀、无漏涂等。

2. 尺寸质量:阀门的安装尺寸应符合设计要求和图纸标注,阀门的开闭行程应符合规定范围。

3. 运行质量:阀门的操作应灵活,无卡阻、无漏气、无漏液等现象,阀门的密封性能应符合设计要求。

4. 泄漏质量:阀门和管道连接处应无泄漏现象,经泄漏检测合格。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2阀门质量控制系统、环节和控制点一览表附录G 阀门生产质量控制系统、环节和控制点一览表,设计系统,第 37 页共 46页控制环节控制点序号控制控制名称名称控制内容责任人见证资料形式类别设计人员配备数量、专业和人员资格满足要求 R 厂长设计人员名单 1.1 工作环境办公室、资料室面积满足要求 R 厂长固定资产台账 1.2 设计1 检查资源设备和设施计算机、复印机、晒图机等满足要求 R 厂长设备台账 1.3 设计资料设计规程、规范和相关软件满足要求 R 技术主管设计资料清单1.4策划依据设计任务书的充分性、适宜性 H 技术主管设计任务书 2.1 设计2 检查策划输出阶段和职责划分,评审验证安排 H 设计责任工程师设计方案、计划策划 2.2输入的充分性产品功能、法律法规、类似设计等 W 技术主管设计任务书等资料 3.1 设计3 审查输入的适宜性要求是否清楚、完整,不应有矛盾 W 技术主管设计任务书等资料输入 3.2输出的充分性产品特性、接收准则、采购生产要求 H 设计责任工程师图纸、技术文件 4.1 设计4 检查输出的适宜性满足设计输入的要求 H 设计责任工程师图纸、技术文件输出 4.2评审的充分性对各设计阶段进行评审 W 技术主管评审记录 5.1 设计5 检查评审的适宜性识别问题并提出必要的措施 W 技术主管评审有关措施记录评审5.2验证的有效性验证方法、过程 W 技术主管验证记录 6.1 设计6 检查验证结果验证结果及有关措施的落实 W 技术主管验证有关措施记录验证 6.2 确认的及时性在产品交付前确认 W 技术主管确认记录 7.1 设计7 检查确认的有效性确认的方法、存在问题的处理 H 设计责任工程师确认有关措施记录确认 7.2更改过程控制更改的评审、验证和确认安排和落实 W 技术主管更改控制记录 8.1 设计8 检查更改更改评审结果更改评审结果及有关措施的落实 H 设计责任工程师确认有关措施记录 8.2附录G 阀门生产质量控制系统、环节和控制点一览表,材料系统,第 38页共 46页控制环节控制点序号控制控制名称名称控制内容责任人见证资料形式类别评价准则:包括生产、质保、检测能力、交付材料、工艺和焊接责任工供方评价表、合格供方名1.1 供方选择、评价 H 期、价格等, 程师,采购部部长, 单, 1.2 供方控制产品和服务质量跟踪,再评价, H 同上跟踪及再评价记录材料审核1 采购批准采购信息的充分性,包括规格、型号、材质、1.3 采购信息 R 工艺、焊接责任工程师, 材料采购计划标准、技术条件和数量等1.4 合同签订与审批重要及大宗物资合同签订、审批 W 总经理购货合同质保书、合格证、出厂检验等资料齐全,数据检验员、材料责任工程材料质量证明文件和资2.1 质量证明文件 R 准确符合要求, 师, 料材料2.2 一般质量检查规格、型号、外观质量、数量等, R 检验员材料验收入库通知单 ,外2 检查材质复验、铸件理化性能与标准的符合性, 材料、检验责任工程师, 委托单、理化检验报告, 协件,2.3 W 无损检测铸件与标准的符合性无损检测责任工程师无损检测报告验收入库通知单、材料标识 2.4 材料的标识产品和监视测量状态标识 R 检验员跟踪卡, 3 代用会签材料代用的审批设计、材料、工艺、焊接工程师会签 H 材料计划员材料代用申请单 4.1 材料贮存贮存环境、分类、分区、隔离要求, W仓库保管员仓库物资贮存存置图贮存定期4.2 材料保管账卡物相符,定期盘点,标识完好, H 仓库保管员台账、标识卡和实物 4 保管检查发放 4.3 材料发放标识移植,发料及可追溯性记录齐全 R 仓库保管、检验员产品材料标识跟踪卡 5.1 生产外协外协供方评定、签订合同、现场检验, R 工艺、检验责任工程师, 合格供方名单、外协合同外协5 检查外包 5.2 检验外包供方评定签约,现场审核、检验报告, R 工艺、检验责任工程师, 合格供方名单、外协合同附录G 阀门生产质量控制系统、环节和控制点一览表,工艺与工装系统,第 39 页共 46页控制环节控制点序号控制控制名称名称控制内容责任人见证资料形式类别1.1 设计图纸按标准、顾客要求转换成图纸 R 设计责任工程师图纸 1.2 图纸审核尺寸、工艺性、标准化审核 R 工艺责任工程师图纸工艺审核根据设备、人员素质编制专用、通用文件1.3 工艺文件编制 R 工艺责任工程师公司有关通用和专用工艺文件批准工艺文件控制 1 图纸、工艺文件工艺文件的可行性、经济性进行审查1.4 W 技术主管图纸、工艺规定、工艺卡审批批准1.5 工艺文件更改更改理由确认、相应技术措施 R 工艺责任工程师工艺文件更改通知单工艺文件工艺责任工程1.6 工艺监督在工艺实施过程,监督工艺执行情况 R 各种检验记录更改师、检验员2.1 工装设计先进性、可靠性、经济性 R 工艺责任工程师工装图纸 2.2 工装设计审批对工装设计图纸进行审核批准 W 技术主管工装图纸审核 2 工装批准工艺责任工程控制 2.3 工装管理建立台账、编号标识、定期检查 R 工装、模具台账和实物检查师、保管员2.4 工装验证验证可靠性、精密度、变形情况, W 工艺责任工程师工装验证记录、模具返修和报废单关键工序、特殊人员资格、设备能力、工艺作业文件员工培训记录、操作证、设备检查认可记3.1 W 工艺责任工程师过程的确认, 录,批准的工艺文件产品场地清洁、无粉尘、通风良好、通道 3.2 作业环境控制 R 技术主管有关规章制度 3 制造检查畅通、“三区”管理过程安全操作规程、环保、工业卫生、三3.3 安全和文明生产 R 技术主管有关规章制度废排放和噪声控制、设备定置管理,附录G 阀门生产质量控制系统、环节和控制点一览表,焊接系统,第 40页共 46页控制环节控制点序号控制控制名称名称控制内容责任人见证资料形式类别1.1 焊材验收质量证明书、外观检查 R 焊接责任工程师、检验员焊材入库通知单 1.2 保管焊条库环境温、湿度控制 R 保管员、检验员焊材库温、湿度记录焊接1 1.3 审批烘干烘干设备、工艺和焊材标识控制 R 保管员、检验员焊材烘干记录材料发放、回收记录控制、回收及不合格1.4 发放与回收 R 保管员、检验员焊材领用回收记录焊条控制2.1 WPS编制正确性、合理性、先进性、经济性 H 焊接责任工程师焊接工艺规程、工艺卡工艺2 审核 R 文件 2.2 WPS贯彻实施现场指导,正确实施焊接责任工程师焊工作记录3.1 工艺评定指导书内容齐全、准确、具有可操作性 R 焊接责任工程师工艺评定指导书无损检测、理化责任工程3.2 评定试验试验记录的真实性、有效性 R 无损检测、理化报告工艺师 3 审批评定3.3 评定报告审批资料齐全、正确 H 焊接责任工程师焊接工艺评定报告焊工通过培训考核、持证上岗,日常业绩4 4.1 审查培训及日常管理 H 焊接责任工程师持证焊工一览表、焊工焊绩记录管理管理焊接设备维护、仪表设备维护保养情况、设备完好率、电5 5.1 检查 W 设备、计量责任工程师完好率、检定合格证设备检定流、电压、气体流量计周期检定焊工标识、焊焊工标识或记录、外观质量记录和确6.1 R 有证焊工、检验员焊工工作记录、检验记录缝外观检查认, 焊接6 检查 6.2 作业焊缝返修按工艺返修 R 焊接责任工程师焊接返修规程、记录 6.3 超次返修分析原因,制定可靠返修工艺 H 焊接责任工程师超次返修工艺和返修记录,附录G 阀门生产质量控制系统、环节和控制点一览表,无损检测系统,第 41 页共 46页控制环节控制点序号控制控制名称名称控制内容责任人见证资料形式类别无损检测培训按锅炉压力容器无损检测考核规则,进行培资格证书、NDE人员1 1.1 质控人员人员资格 R 无损检测责任工程师审查训、考核,取得PT、RT资格的?级人员一览表资格外协单位及人员外协单位的资质,包括设备、经历和质量情况,外协单位、NDE人员2.1 W 无损检测责任工程师资质人员的资质,工作经历的资格证书复印件 2.2 无损检测工艺无损检测工艺的适用性、审批情况 R 无损检测责任工程师 NDE技术规范无损检测评价 2 外协控制 2.3 探伤设备、设施探伤设备、设施的鉴定情况 R 无损检测责任工程师设备台账、鉴定记录外协供方选择、选择和评审的准则、合格外协供方名单,外协无损检测责任工程师外协供方选择和评审2.4 H 评审与签约协议, 技术主管的准则、合格供方名单 3 3.1 NDE委托审核 NDE委托委托手续、委托要求的充分性、适宜性, R NDE责任工程师 NDE委托单 4.1 NDE实施对外协单位NDE实施情况进行检查 W NDE责任工程师检查记录对底片、报告复评和检4.2 底片及报告对底片进行复评、对报告进行审核 R NDE责任工程师检查查的记录 4 NDE实施审核底片及报告的保复核DNE记录、报告、底片的完整性和正确NDE责任工程师、技NDE存档文件清单、4.3 R 存性,贮存环境的符合性, 术主管环境控制记录, 附录G 阀门生产质量控制系统、环节和控制点一览表,热处理系统,第 42 页共 46页控制环节控制点序号控制控制名称名称控制内容责任人见证资料形式类别供方评价与选择准则、供方能力调查、供方调查、评价、质量跟踪、1.1 供方评价与选择 W 热处理责任工程师评价、质量跟踪、再评价, 再评价腾记录热处理供方的确确定热处理供方、编制合格供方名单热处理责任工程师合格供方名单、热处理外协合评价 1.2 H 1 外协定与签约、热处理外协合同的充分性和有效性技术主管同控制热处理温度时间曲线、工件检1.3 记录审核评价热处理温度时间曲线、工件检验记录 R 热处理责任工程师验记录, 2 2.1 委托审核热处理委托委托手续、委托要求的充分性、适宜性, R 热处理责任工程师 NDE委托单热处理工资格证书、热处理操3.1 热处理实施对热处理实施情况进行检查 R 热处理责任工程师作记录、工件检验记录质量证明文件的质保书、合格证、出厂检验等资料齐全,质保书、合格证、出厂检验等3.2 R 热处理责任工程师审核数据准确符合要求, 资料热处理3 审核实施对热处理件进行抽检,查是否与要求相3.3 热处理件复检 H 热处理责任工程师抽检记录符合检查记录、报告,环境控制记3.4 记录评价、归档记录的正确性、完整性、贮存环境, R 热处理责任工程师录附录G 阀门生产质量控制系统、环节和控制点一览表,质量检验系统,第 43 页共 46页控制环节控制点序号控制控制名称名称控制内容责任人见证资料形式类别编制和准备检检验规程编制的适宜性、有效性,图纸、标1.1 R 检验责任工程师阀门有关检验规程验文件准和工艺文件准备充分性1.2 编制检验表单控制有效满足检验要求,方便生产 R 检验责任工程师检验有关表单、卡检验审查1 准备检查计量器具的选计量器具的精度符合测量要求、计量器具的1.3 R 计量责任工程师合格证、检定记录择和检定周检情况1.4 人员配备能力、实践经验及持证情况 R 厂长检验人员名单进货、原材料验收及质量证明书、出厂资料、规格、型号尺寸核检验员、理化责任工程入库验收记录、理化复验报2.1 H 外协审批复验对,材质理化试验复验师告 2 产品检查 2.2 外协件检验外观及理化抽样试验合格后,提货和验收, R 检验员检验记录检验产品材料标识跟踪卡、 3.1 下料检验材质、规格型号、尺寸、标识 H 检验员检验记录过程3.2 首件检验尺寸、光洁度、标识、防护 R 操作人员首件自检记录 3 检查检验 3.3 另部件检验尺寸、光洁度、标识、防护 R 检验员另部件检验记录 3.4 总装检验与图纸要求的符合性、配合、操作性 R 检验员总装检验记录 4.1 水压试验密封性、动作可靠性 H 检验员水压试验报告 4.2 油漆油漆的颜色、品种、漆厚,油漆防护 W 检验员油漆检验记录成品审批4.3 印标记厂标、产品标识、安全及认证标记 W 检验员实物检验检查标识、隔离、记录、报告、评审、处置、再检验员、检验责任工程4.4 不合格品处理 H 不合格处理报告、记录 4 检验。