板带轧制理论与实践

板带轧制理论与工艺1绪论pps

RAL 2. 钢板冷轧过程的特点

小辊径的优点:减小接触区-减小轧制力-减小弹性变形-有利轧薄

工作辊 直径

510mm 295mm 200mm

13MN 6.4MN

4.3MN

RAL 2. 冷轧过程特点-最小可轧厚度

• 最小可轧厚度理论(Tong-Sacks理论,Ford-Alexander理论) hmin=1.544μC0 k R ≈ D/3000

突破最小可轧厚度:90mm辊径轧制出0.005mm(钢),0.0035mm(铜)

•缺点:1)轧机震动;2)负荷分配不均,快辊负荷大

RAL 2. 冷轧过程特点-不对称轧制

• 异径轧制:上下辊采用不同的辊径 • 优点:减小接触弧长度,减小轧制力

RAL 现代冷轧带钢生产技术新进展讲座

3.冷连轧工艺 及其新进展

RAL

弯曲+张力预除鳞

Bending

+

Tension

Stretching Anti-cambering

unit

unit

Entry Bridle

Leveling Mill Exit Bridle

Elongation

Edge Wave

Center Wave

Quarter Buckle

Flat Sheet

RAL 3. 冷连轧工艺及其新进展

带钢冷轧发展的 3 个阶段:

- 单机可逆轧制

- 连续式轧制(通常3-6个机架)

- 无头轧制

全连续无头轧制 CDCM(酸-轧联合机组) FIPL(酸-轧-退连续生产线)

RAL

特点 • 前后带卷筒,正反转轧制 • 控制系统简单 • 操作维护容易 • 投资少,见效快

单机可逆轧制

【课程设计】板带轧制设计

【课程设计】板带轧制设计辽宁科技大学课程设计说明书设计名称:板带轧制课程设计指导教师:***学院:装备制造学院班级:材控10.1姓名:***日期:2013.12.19目录1.综述1.1热轧板带钢的生产状况1.2热轧板带钢的新技术发展趋势2.工艺流程及设备2.1生产工艺流程简介2.2主要设备及产品参数3.整个流程的设计和计算3.1 确定轧制方法3.2 加热制度的确定3.3各道次压下量的分配3.4 粗轧各道次宽展计算3.5根据成品板的宽度确定精轧宽度3.6宽向所需的总的侧压量3.7各道次宽度的计算3.8粗轧所用时间及其温降3.9精轧各道次速度的计算3.10精轧各机架的温度3.11精轧各机架的变形速度3.12精轧单位压力及其轧制力轧制力矩的计算4.强度校核4.1咬入角校核4.2轧辊强度校核5.结束语1.综述1.1热轧板带钢的生产状况热轧带钢是重要的钢材品种,对整个钢铁工业的技术进步和经济效益有着重要影响。

发达国家热轧带钢产量约占热轧钢材的50%以上,并在国际市场竞争中居于领先地位。

我国钢铁工业近年来产量增长较快,但高附加值产品的数量和质量较低。

我国一般热轧带钢产品厚度下限是 1.8mm,但实际上只生产很少厚度小于2.0mm的热轧带钢,即使窄带钢,产品厚度一般也大于2.5mm。

因此,相当一部分希望使用厚度小于2mm带钢作原料的用户,只得使用冷轧带钢。

如果能开发薄规格的热轧带钢,则可代替相当一部分的冷轧带钢使用,使生产成本大为降低。

a热轧宽带钢的生产状况国外热轧宽带钢生产的技术进步表现在以下几方面:①热带钢无头轧制技术。

无头轧制技术能稳定生产宽薄带钢及超薄热轧带钢,其宽厚比可由传统热连轧的800∶1提高到1 000∶1,并能应用润滑轧制及强制冷却技术生产具有新材料性能的高新技术产品。

②薄板坯连铸连轧技术。

它主要有紧凑式热带钢生产工艺CSP (Compact Strip Process)、在线热带钢生产工艺ISP (In-Line Strip Production)、灵活式薄板坯轧制工艺FTSR (Flexible Thin Slab Rolling)和连铸直接轧制工艺CONROLL等10余种类型。

板带轧制技术学习报告

《板带轧制技术》学习报告——板带轧制技术的新发展系别:材料学授课老师:张小平班级:研1104班学号:S2*******姓名:葛秀琴钢铁工业,包括轧钢技术发展的方向和主流是缩短生产工艺流程,实现各工序的连续化和紧凑化,从而可以节约能源、提高金属收得率、缩短生产周期和降低生产成本,最终提高产品的市场竞争力。

1、热轧带钢生产技术近年来,热轧带钢逐渐向薄规格(厚度小于2mm)和特薄规格(厚度为0.8~1.2mm,将来可发展至0.6~0.8mm)的方向发展。

薄规格热轧带钢不仅在作为冷轧原料时可以减少冷轧轧制道次,降低生产成本,而且部分产品可取代冷轧带钢。

但随着带钢厚度的减薄,生产中所遇到的主要问题是受到最大扎制速度以及精轧温度和卷取温度的限制。

为确保带钢头部安全地穿过输出辊道并顺利喂入卷取机,带钢的速度受到限制。

由于超薄带钢生产过程中温降极快,再加上上述最大轧制速度的限制,使得到达精轧机的带钢难以满足精轧温度要求。

针对以上问题,近几年开发出了几种生产超薄带钢的新工艺和新技术。

1.1 薄板坯连铸连轧生产线薄板坯连铸连轧生产线生产薄规格和特薄规格热轧带钢较传统热带轧机有特殊优势:主要是经过隧道炉均热升温可达100-1150℃,且薄板坯沿宽度和长度方向上的温度都和均匀,而这正是薄板规格带钢生产的重要前提条件。

1.1.1 蒂森.克虏伯公司薄板坯连铸连轧生产线德国蒂森克虏伯钢铁公司在总结希尔萨公司和其他一些公司生产线的经验基础上,在杜伊斯堡厂建成新一代薄板坯连铸连轧生产线。

该生产线于1999年4月投产运行,年产能力为200万t,产品规格为宽900~1600mm、厚1.00-6.35mm (日后还可生产更薄规格产品),钢种为碳素钢。

该厂采用间断式生产工艺(即连铸机生产的薄板坯切成47m长,分块进入轧机),还为采用半无头扎制和无头扎制工艺留有余地。

该生产线中所采用的连铸机为立弯式板坯连铸机,结晶器为漏斗型,设有液面自动控制设施和液芯压下装置,铸坯厚度为48~63mm,最大拉速为6m/min;为适应半无头轧制需要,隧道炉炉长设计为240m;轧机采用7机精轧机,最大轧制速度可达20m/s。

金属轧制实训报告总结

一、实训目的金属轧制实训是我校材料工程专业的重要实践教学环节,旨在通过实际操作,让学生了解金属轧制的原理、工艺过程和设备操作,提高学生的实际操作技能和工程应用能力。

本次实训的主要目的是:1. 使学生掌握金属轧制的工艺流程和基本原理;2. 熟悉金属轧制设备的操作方法和安全规范;3. 培养学生的团队合作精神和动手能力;4. 提高学生的工程应用能力和创新意识。

二、实训内容本次金属轧制实训主要包括以下内容:1. 金属轧制原理及工艺流程的学习;2. 金属轧制设备的操作与维护;3. 金属轧制工艺参数的调整与优化;4. 金属轧制产品的检验与分析;5. 实验室安全知识的学习。

三、实训过程1. 理论学习:首先,我们学习了金属轧制的原理、工艺流程、设备类型、工艺参数等基本知识。

通过查阅资料、听课等方式,我们对金属轧制有了初步的了解。

2. 实践操作:在掌握了基本理论知识后,我们进入实验室进行实践操作。

在指导老师的指导下,我们按照工艺流程进行操作,熟悉了各种设备的操作方法和安全规范。

3. 工艺参数调整与优化:在实践操作过程中,我们学会了如何调整工艺参数,以获得最佳的产品质量。

通过对比实验,我们找到了合适的工艺参数,提高了产品质量。

4. 产品检验与分析:在完成轧制后,我们对产品进行了检验与分析,了解产品的性能和外观质量。

通过分析实验数据,我们发现了问题,并提出了改进措施。

5. 安全知识学习:在实训过程中,我们学习了实验室安全知识,了解了实验室的安全规范和操作规程,提高了安全意识。

四、实训成果通过本次金属轧制实训,我们取得了以下成果:1. 掌握了金属轧制的原理、工艺流程和设备操作方法;2. 学会了调整工艺参数,优化产品质量;3. 提高了团队合作精神和动手能力;4. 增强了工程应用能力和创新意识;5. 树立了安全意识,掌握了实验室安全知识。

五、实训总结本次金属轧制实训使我们受益匪浅,以下是我们对本次实训的总结:1. 理论与实践相结合:本次实训将理论知识与实际操作相结合,使我们更好地掌握了金属轧制的原理和工艺。

板带轧制理论与工艺作业

板带轧制理论与工艺作业加工硬化是指金属材料在再结晶温度以下塑性变形时强度和硬度升高,而塑性和韧性降低的现象。

又称冷作硬化。

产生原因是,金属在塑性变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生了残余应力等。

加工硬化的程度通常用加工后与加工前表面层显微硬度的比值和硬化层深度来表示。

摩擦机制:在作相对滚动的运动副中,如果有一个运动体发生了塑性变形,则可使二者的接触面积增加。

同时,塑性变形又使得运动副产生较大的相对滑动。

所以该运动副间的相对运动是既滚又滑的复合运动。

要使物体运动需克服接触表面间的摩擦力,还需克服塑性变形对物体运动所产生的阻碍影响。

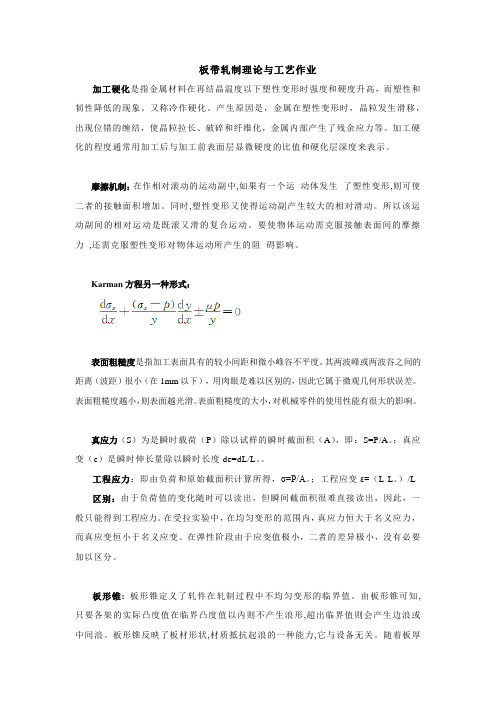

Karman方程另一种形式:表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响。

真应力(S)为是瞬时载荷(P)除以试样的瞬时截面积(A),即:S=P/A。

;真应变(e)是瞬时伸长量除以瞬时长度de=dL/L。

工程应力:即由负荷和原始截面积计算所得,σ=P/A。

;工程应变ε=(L-L。

)/L 区别:由于负荷值的变化随时可以读出,但瞬间截面积很难直接读出,因此,一般只能得到工程应力。

在受拉实验中,在均匀变形的范围内,真应力恒大于名义应力,而真应变恒小于名义应变。

在弹性阶段由于应变值极小,二者的差异极小,没有必要加以区分。

板形锥:板形锥定义了轧件在轧制过程中不均匀变形的临界值。

由板形锥可知,只要各架的实际凸度值在临界凸度值以内则不产生浪形,超出临界值则会产生边浪或中间浪。

板形锥反映了板材形状,材质抵抗起浪的一种能力,它与设备无关。

随着板厚的增大,允许凸度值越大,抵抗起浪的能力越强;随着板宽的增加,允许凸度值越小,抵抗起浪的能力越差;不同的轧制规格,随着轧制规程的不同,板形锥是不同的,一种轧制规程只对应着一种板形锥。

板带轧制技术知识的发展

目录

CONTENTS

• 绪论 • 板带轧制技术基础知识 • 板带轧制技术发展历程 • 现代板带轧制技术创新成果 • 板带轧制技术未来发展趋势 • 结论与展望

01 绪论

CHAPTER

研究背景与意义

钢铁工业的重要性

钢铁工业是国民经济的重要基础 产业,对国家的工业化进程和经 济发展具有不可替代的作用。

板带轧制技术的地位

板带轧制技术是钢铁工业中的关 键技术之一,对产品质量、生产 效率和企业经济效益具有重要影 响。

研究意义

随着钢铁工业的快速发展,对板带轧 制技术的要求不断提高,因此深入研 究板带轧制技术知识的发展,对于提 高产品质量、降低生产成本、增强企 业竞争力具有重要意义。

国内外研究现状及发展趋势

研究方法

本研究将采用文献综述、实验研究、数值模拟等方法进行研究,以期获得全面、深入的研究成果。

02 板带轧制技术基础知识

CHAPTER

板带轧制原理及工艺流程

轧制原理

板带轧制是利用轧机的旋转轧辊对金 属坯料施加压力,使其产生塑性变形 ,从而获得所需形状、尺寸和性能的 产品的一种加工方法。

工艺流程

板带轧制工艺流程包括原料准备、加 热、粗轧、精轧、冷却、卷取和精整 等工序。

国内研究现状

国内在板带轧制技术方面已经取得了 一定的研究成果,包括轧制工艺、轧 机装备、自动化控制等方面的研究。

国外研究现状

国外在板带轧制技术方面的研究相对 较为深入,特别是在高精度轧制、智 能化控制等方面取得了重要进展。

研究内容与方法

研究内容

本研究将围绕板带轧制技术知识的发展展开深入研究,包括轧制工艺、轧机装备、自动化控制等方面 的内容。

轧制中板的实习报告

实习报告实习时间:2023年3月1日 - 2023年4月30日实习单位:XX钢铁公司轧制中板车间一、实习背景及目的随着我国经济的快速发展,钢铁行业作为国民经济的重要支柱产业,其生产技术和设备水平不断提高。

我作为一名材料科学与工程专业的学生,为了加深理论知识的学习,提高实践操作能力,了解轧制中板的生产工艺及设备运行情况,我选择了XX钢铁公司轧制中板车间进行为期两个月的实习。

二、实习内容及过程1. 实习内容(1)了解轧制中板的生产工艺流程,包括原料准备、加热、轧制、冷却、剪切、表面处理等环节。

(2)学习轧制设备的工作原理及操作方法,包括轧机、剪切机、冷却装置等。

(3)掌握轧制中板的质量控制指标,如厚度、宽度、长度、表面质量等。

(4)了解生产过程中的安全防护措施及环境保护要求。

2. 实习过程(1)在实习初期,我跟随车间技术人员学习了轧制中板的生产工艺流程,了解了各个环节的操作要求。

(2)在实习过程中,我参加了设备的日常维护和检修工作,学习了轧机、剪切机等设备的工作原理和操作方法。

(3)通过实习,我掌握了轧制中板的质量控制指标,并学会了如何进行测量和检测。

(4)在实习期间,我积极参与生产过程中的安全防护和环境保护工作,了解了相关法律法规和标准要求。

三、实习收获及体会1. 实习使我理论知识与实践操作相结合,提高了我的实践能力。

通过实习,我对轧制中板的生产工艺及设备运行有了更深入的了解,为今后的学习和工作打下了坚实的基础。

2. 实习使我认识到轧制中板生产过程中的质量控制和安全生产的重要性。

在实际操作中,我学会了如何进行质量控制,确保产品符合标准要求。

同时,我也认识到安全生产的重要性,时刻保持警惕,遵守操作规程,确保自己和他人的人身安全。

3. 实习使我关注环境保护,认识到节能减排的重要性。

在生产过程中,我了解到如何减少废弃物和污染物的排放,提高资源利用率,为我国钢铁行业的可持续发展做出贡献。

四、实习总结通过本次实习,我对轧制中板的生产工艺及设备运行有了更深入的了解,提高了实践操作能力。

3.板带轧制理论和工艺-1

1.3.2轧制过程三阶段理论

• 该理论认为轧制过程可分为三个阶段:咬入、形成、抛出. 此三阶段有各自特点又相互联系构成一个完整轧制过程.

咬入阶段

建成阶段

抛出阶段

本部分主要内容

• 1 基本概念

• 轧制过程 入角

变形区 不均匀变形理论 咬

• 接触弧长

• 2 会推导咬入角及接触弧长公式.

• 3 咬入条件分析,会分析咬入阶段和稳定轧制 阶段的区别与共同点.

其他分类

❖ 根据外部介质分类: 空气,真空, 惰性 气体

❖轧机工作制度: 可逆 不可逆 连轧 等

2)轧制过程中发生的基本现象和建立轧制

过程的条件

• 在生产实践中遇到不同的轧辊组合方式,但实际上金属承受压下 而产生塑性变形是在一对工作轧辊中进行的。除了一些特殊辊系 结构(如行星轧机,Y型轧机)外,均在一对轧辊间轧制的简单情 况。

• 此时,金属流动除来自轧辊的摩擦阻力外,不受任何其它的阻碍 和限制。因此,自由宽展的轧制是轧制变形中的最简单的情况。 在平辊上或者是沿宽度上有很大富余的扁平孔型内轧制时,就属 于这种情况。

•

箱形孔型轧制自由宽展

2)限制宽展

• 轧制中,被压下的金属与孔型两侧壁接触, 孔型的侧壁限制着金属沿横向自由流动,金 属被迫取得孔型侧边轮廓的形状。

• fy βy—稳定轧制阶段摩擦系数和摩擦角 • αy —稳定轧制阶段咬入角(根据此角可以预测可能

的最大压下量)

3.2.3 咬入阶段与稳定轧制阶段的咬入条件比较

• 极限咬入条件 α= β

• 极限稳定咬入条件αy = βy kx • 令K= αy / α= kx βy / β • αy =α kx βy / β

• 4 改善咬入的理论方法,实际可行的具体办法.

板带才轧制设备及工艺实验报告..

Δhmax=D(1-cosα)

D——轧辊直径,mm α——最大允许咬入角,(。) μ——轧件与轧辊间的摩擦系数。

式中p——平均单位压力,N/mm2; b——钢板宽度,mm; R——轧辊半径,mm; Δhmax ——最大许用压下量,mm; Py——由轧辊强度决定的最大 许用压力,N。

Company Logo

Logo

六、实验数据 h=S+f=S+P/C,可得f=P/C,C的

值为轧机刚度系数,取360KN/mm,第一道次的

弹跳值根据规程表中计算可得;而剩余道次要进

行的一定的修正,把两次的弹跳度看成线性关系,

每道次的弹跳值都要由前一道次的修正系数对理

论弹跳值进行修正。填入表1。

谢谢观看!

Company

LOGO

轧制过程中,受轧制力的作用,轧机的机架、轧 辊及轴承等部分会产生弹性变形,变形引起的辊 缝变化的总和称为轧机弹跳。 h=S+f=S+P/C

h——钢板厚度,mm;

S——轧机空载辊缝,mm; f——机座弹性变形,弹跳值,mm;

P——轧制力,KN;

C——轧机刚度系数,KN/mm。

Company Logo

Company

a、由于轧件本身工艺参数波动造成。包括来料头尾 温度不均、水印、来料厚度不均,化学成分偏析造成的 变形阻力不均等。 b、由轧机参数变动造成。包括支承辊偏心、轧辊热 膨胀、轧辊磨损、轴承油膜厚度变化等。

c、由工艺等其他原因造成的厚差。

Company Logo

Company

Logo

六、实验数据处理和分析

Company Logo

Company

Logo

六、实验数据处理和分析

金属轧制实习报告

一、前言金属轧制是金属加工工艺中的一种重要方法,通过轧制可以将金属板材、型材、管材等加工成所需的形状和尺寸。

为了更好地了解金属轧制工艺,提高自己的实践能力,我参加了金属轧制实习。

以下是实习报告的详细内容。

二、实习目的1. 了解金属轧制的基本原理和工艺流程;2. 掌握金属轧制设备的使用方法;3. 熟悉金属轧制过程中的质量控制要点;4. 培养团队协作能力和实际操作技能。

三、实习时间与地点实习时间:2022年X月X日至2022年X月X日实习地点:XXX金属轧制厂四、实习内容1. 金属轧制基本原理与工艺流程在实习期间,我学习了金属轧制的基本原理,包括轧制变形机理、轧制应力与应变、轧制变形区温度分布等。

同时,了解了金属轧制的工艺流程,包括轧前准备、轧制、轧后处理等环节。

2. 金属轧制设备的使用方法在实习过程中,我熟悉了金属轧制设备的使用方法,包括轧机、轧辊、加热炉、冷却装置等。

通过实际操作,掌握了设备的启动、停止、调整等操作步骤。

3. 金属轧制过程中的质量控制要点在实习中,我了解了金属轧制过程中的质量控制要点,包括原材料的质量、轧制工艺参数的调整、轧制过程中的检测等。

掌握了如何通过检测数据来判断产品质量,以及如何调整工艺参数以保证产品质量。

4. 团队协作与实际操作技能在实习过程中,我积极参与团队协作,与同事们共同完成轧制任务。

通过实际操作,提高了自己的动手能力,学会了如何应对突发状况,确保生产顺利进行。

五、实习心得与体会1. 金属轧制工艺复杂,涉及多个环节,需要严谨的操作和严格的控制。

2. 实习过程中,我深刻体会到了团队协作的重要性。

只有大家齐心协力,才能完成生产任务。

3. 实习让我对金属轧制工艺有了更深入的了解,为今后的学习和工作打下了基础。

4. 通过实习,我认识到自己在理论知识与实践操作方面的不足,需要在今后的学习中加以改进。

六、总结本次金属轧制实习让我受益匪浅,不仅学到了丰富的专业知识,还提高了自己的实践能力和团队协作精神。

《板带钢轧制》课程标准

《板带钢轧制工艺操作》学习领域课程标准学习领域课程名称:板带钢轧制工艺操作适用专业:高等职业技术学院材料工程技术专业(轧钢方向)1、课程定位与设计思路1.1 课程定位关键词:课程地位、主要功能、课程间相互关系。

课程地位:本课程是高等职业院学材料工程技术专业(轧钢方向)的一门专业核心课程、专业必修课程。

主要功能:使学生掌握板带钢的分类、生产工艺过程及板带钢轧制的最新发展趋势,能熟练掌握和编制板带钢生产工艺规程报告、工艺设备安装与调试操作、设备的日常保养维护,能对板带钢轧制生产中一般性工艺和设备故障进行正确判断与排除;具备轧钢调整工和工艺编制员初步能力。

(由一个初学者→高级初学者→有能力者→熟练者→专家)并能按照轧制生产工艺要求完成板带钢轧制的完整操作,使学生初步具备高等技术人才应有的生产操作的技能、独立分析问题和解决现场实际问题及组织安排安全生产的能力。

课程间相互关系:本课程以“金属材料热处理”、“塑性变形及技术应用”、“轧钢设备操作与维护”、“板带钢顶岗实训”等课程的学习为基础,并与“孔型与辊型技术及应用”、“钢材生产过程检测技术及应用”等课程相衔接。

1.2 设计思路关键词:课程开设依据、内容选择标准、学习领域载体设计思路、内容编排顺序(能力递进)、学习程度用语、课时和学分。

本课程的总体设计思路:打破以知识传授为主要特征的传统学科课程模式,从“工作任务与职业能力”分析出发,设定职业能力培养目标,变书本知识的传授为动手能力的培养,开发基于工作过程的项目课程,以生产产品或品种为工作任务载体组织课程内容,在完成一个个具体的工作任务过程中来构建相关理论知识,并发展职业能力。

课程开设依据:本课程是高职高专材料工程技术专业(轧钢方向)学生就业后从事的主要岗位群,根据岗位群所面对的各工作任务领域设置了该课程。

本课程的主要功能是使学生懂得板带钢轧制的基本生产工艺制度、会基本工艺规程编制和工艺调整操作、会操作、维护和保养生产设备、能完成轧制板带钢材的完整工艺编制与实施操作,使之具备轧制板带钢材的工艺规程编制、轧机调整等工作的基本能力。

板带轧制工艺及理论

第二章 板带轧制工艺及理论1.板带钢产品的技术要求包括哪些方面?对板带钢产品的基本要求包括化学成分、几何尺寸、板形、表面、性能等几个方面。

(1)钢板的化学成分要符合选定品种的钢的化学成分(通常是指熔炼成分),这是保证产品性能的基本条件。

(2)钢板的外形尺寸包括厚度、宽度、长度以及它们的公差应满足产品标准的要求。

(3)钢板常常作为包复材料和冲压等进一步深加工的原材料使用,使用上要求板形要平坦。

在钢板的技术条件中对钢板的不平度提出要求,以钢板自由放在平台上,不施加任何外力的情况下,钢板的浪形和瓢曲程度的大小来度量。

(4)使用钢板作原料生产的零部件,原钢板的表面一般是工作面或外表面。

技术条件中通常要求钢板和钢带表面不得有气泡、裂纹、结疤、拉裂和夹杂,钢板和钢带不得有分层;钢板表面上的局部缺陷应用修磨的方法清除,清除部位的钢板厚度不得小于钢板最小允许厚度。

(5)根据钢板用途的不同,对钢板和钢带的性能要求不同,对性能的要求包括四个方面:力学性能、工艺性能、物理性能、化学性能。

对力学性能的要求包括对强度、塑性、硬度、韧性的要求;工艺性能包括冷弯、焊接、深冲等性能;材料使用时对物理性能有要求时在技术条件中提出,如电机和变压器用钢对磁感强度、铁磁损失等物理性能提出要求;材料使用时对化学性能有要求时在技术条件中提出,如不锈钢板钢带对防腐、防锈、耐酸、耐热等化学性能提出要求。

2.板带轧机的分类方法有几种?板带轧机的分类方法有按辊系分类、按轧辊驱动方式分类、按轧机组成分类、按轧机用途分类等多种分类方法。

(1)按辊系分类板带轧机按辊系分类是最常用、最基本的方式。

常用的轧机有二辊、三辊、四辊、六辊、八辊、十二辊、二十辊以及偏八辊、非对称式八辊、行星式轧机等,这些形式的轧机是由一对工作辊和多个支持辊构成。

(2)按轧辊驱动方式分类对称驱动方式:上、下工作辊,上、下中间辊,上、下支持辊;非对称驱动方式:一根工作辊,一根工作辊和一根支持辊;异步驱动:上、下辊异步传动,上、下工作辊异步传动。

轧制理论及工艺试验指导书

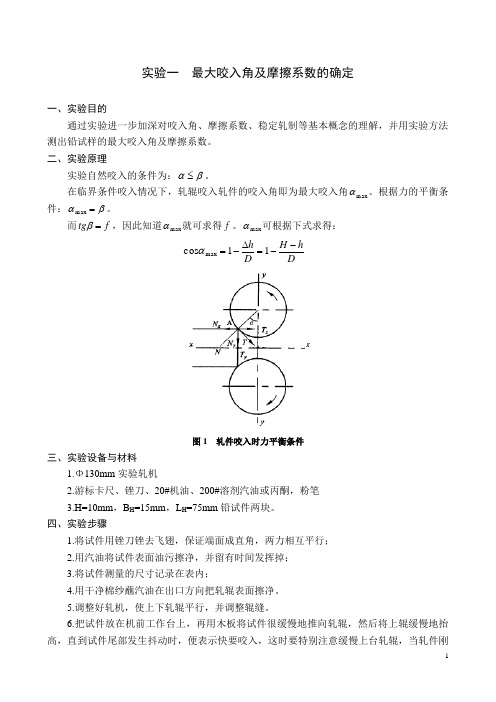

实验一 最大咬入角及摩擦系数的确定一、实验目的通过实验进一步加深对咬入角、摩擦系数、稳定轧制等基本概念的理解,并用实验方法测出铅试样的最大咬入角及摩擦系数。

二、实验原理实验自然咬入的条件为:βα≤。

在临界条件咬入情况下,轧辊咬入轧件的咬入角即为最大咬入角max α。

根据力的平衡条件:βα=max 。

而f tg =β,因此知道max α就可求得f 。

max α可根据下式求得:图1 轧件咬入时力平衡条件三、实验设备与材料1.Φ130mm 实验轧机2.游标卡尺、锉刀、20#机油、200#溶剂汽油或丙酮,粉笔3.H=10mm ,B H =15mm ,L H =75mm 铅试件两块。

四、实验步骤1.将试件用锉刀锉去飞翅,保证端面成直角,两力相互平行;2.用汽油将试件表面油污擦净,并留有时间发挥掉;3.将试件测量的尺寸记录在表内;4.用干净棉纱蘸汽油在出口方向把轧辊表面擦净。

5.调整好轧机,使上下轧辊平行,并调整辊缝。

6.把试件放在机前工作台上,再用木板将试件很缓慢地推向轧辊,然后将上辊缓慢地抬高,直到试件尾部发生抖动时,便表示快要咬入,这时要特别注意缓慢上台轧辊,当轧件刚DhH D h --=∆-=11cos max α一被咬入时就应迅速停止抬辊。

7.用同样方法在涂粉辊面上进行轧制,并将相应尺寸记入表内。

表1 不同实验条件下矩形试件轧制数据记录1.实验前必须了解实验内容,要记录哪些数据,要观察那些现象,预计得什么结果,以便实验时心中有数。

2.实验前必须了解轧机性能和操作规程,能正确调整轧机及控制压下量,特别要注意安全操作。

3.操作时,试件要送正,避免用推力,短试件要用木板送,以免发生危险。

4.上抬轧辊要特别精心,否则得不到临界条件。

5.尺寸测量要认真,以求正确。

六、实验报告1.整理实验数据,算出摩擦系数f。

2.讨论各种轧制条件对咬入的影响。

实验二 轧制宽展测定分析一、实验目的:在简单轧制条件下,测定宽展量和分析影响宽展的因素,初步掌握研究宽展的最基本的科学方法。

板带钢轧制工艺课程设计(新)

(4)计算轧制压力、轧制力矩及总传动力矩。

(5)校核轧辊等部件的强度和电机过载过热能力。

(6)按前述制订轧制规程的原则和要求进行必要的修正和改进。

2.3.2 道次压下量的影响与分配

(1)限制道次压下量的因素

限制道次压下量的因素有金属塑性、咬入条件、轧辊强度及接轴叉头等的强度条件、轧制质量。

图2-1两种道次压下量的分配规律

从上述压下量分配来看,总的趋势是压下量由大到小,但是相对压下量 在相当多的道次范围内却是逐渐上升的。咬入角的限制一般只在开始道次起作用,板形限制一般只在终了1~2道次起作用,中间道次可按轧辊强度和电机能力所允许的最大压下量(这部分约占1/3以上的道次)。这部分的压下量分配有两种方法可供选择:一种是等强度的方法,即使金属对轧辊的压力按道次(在连轧机上按机架)是相等的;另一种是等能耗分配方法,即使电机的能耗按道次或机架分配相等,或者当连轧机机座电机功率不相等时,使各电机的相对负荷相等或按某一系数分配(负荷分配系数)。第一种方法充分利用了轧辊强度,由于轧制力相等在连轧时对各架轧辊的摩损相同,有利于统一换辊。第二种方法充分利用了电机的能力,获得较高的轧制速度和小时产量,显然此时在各机架上或各道次上对轧辊的压力将是不同的。这两种方法选择哪一种,视具体条件的薄弱环节而定。如四辊轧机则往往电机功率为限制压下量的因素。

(2-12)

式中 ——主电机的额定力矩;

——主电机的允许过载系数,直流电机 =2.0~2.5;交流同步主电机 =2.5~3.0;

——轧制周期内的最大力矩。

另外,主电机达到允许最大力矩时,其允许持续时间在15S以内,否则主电机温升将超过允许范围。

4)金属塑性的限制

【课程设计】板带轧制设计

【课程设计】板带轧制设计辽宁科技大学课程设计说明书设计名称:板带轧制课程设计指导教师:***学院:装备制造学院班级:材控10.1姓名:***日期:2013.12.19目录1.综述1.1热轧板带钢的生产状况1.2热轧板带钢的新技术发展趋势2.工艺流程及设备2.1生产工艺流程简介2.2主要设备及产品参数3.整个流程的设计和计算3.1 确定轧制方法3.2 加热制度的确定3.3各道次压下量的分配3.4 粗轧各道次宽展计算3.5根据成品板的宽度确定精轧宽度3.6宽向所需的总的侧压量3.7各道次宽度的计算3.8粗轧所用时间及其温降3.9精轧各道次速度的计算3.10精轧各机架的温度3.11精轧各机架的变形速度3.12精轧单位压力及其轧制力轧制力矩的计算4.强度校核4.1咬入角校核4.2轧辊强度校核5.结束语1.综述1.1热轧板带钢的生产状况热轧带钢是重要的钢材品种,对整个钢铁工业的技术进步和经济效益有着重要影响。

发达国家热轧带钢产量约占热轧钢材的50%以上,并在国际市场竞争中居于领先地位。

我国钢铁工业近年来产量增长较快,但高附加值产品的数量和质量较低。

我国一般热轧带钢产品厚度下限是 1.8mm,但实际上只生产很少厚度小于2.0mm的热轧带钢,即使窄带钢,产品厚度一般也大于2.5mm。

因此,相当一部分希望使用厚度小于2mm带钢作原料的用户,只得使用冷轧带钢。

如果能开发薄规格的热轧带钢,则可代替相当一部分的冷轧带钢使用,使生产成本大为降低。

a热轧宽带钢的生产状况国外热轧宽带钢生产的技术进步表现在以下几方面:①热带钢无头轧制技术。

无头轧制技术能稳定生产宽薄带钢及超薄热轧带钢,其宽厚比可由传统热连轧的800∶1提高到1 000∶1,并能应用润滑轧制及强制冷却技术生产具有新材料性能的高新技术产品。

②薄板坯连铸连轧技术。

它主要有紧凑式热带钢生产工艺CSP (Compact Strip Process)、在线热带钢生产工艺ISP (In-Line Strip Production)、灵活式薄板坯轧制工艺FTSR (Flexible Thin Slab Rolling)和连铸直接轧制工艺CONROLL等10余种类型。

板带轧制理论与工艺3板带材厚度控制资料

材料加工工程硕士研究生选修课板带轧制理论与工艺3 板带厚度控制主讲人邸洪双2011年04月3.1 厚度波动的原因及厚度的变化规律板带钢厚度波动的原因1)温度变化的影响:实质是温度差对厚度波动的影响,主要是通过对金属的变形抗力和摩擦系数的影响而引起厚度差。

2)张力变化的影响:张力是通过影响应力状态,改变金属的变形抗力,从而引起厚度发生变化。

张力的变化除对带钢头尾部厚度有影响之外,也会影响其他部分厚度的变化。

3)速度变化的影响:主要是通过对摩擦系数、变形抗力和油膜厚度的影响来改变轧制力和压下量而引起厚度变化。

4)辊缝变化的影响:轧制过程中,因轧机部件的热膨胀、轧辊的磨损和轧辊偏心等会使辊缝发生变化,直接影响实际轧出产品厚度的变化。

轧制过程厚度变化的基本规律带钢的实际轧出厚度h 与预设定辊缝S 0和轧机弹跳值D S 之间的关系可用弹跳方程描述如下:00mPh S S S K =+D =+D hD SSHh 1P 1POAB由上式绘成的曲线称为轧机的弹性曲线,如右图曲线A 所示。

其斜率K m 称为轧机刚度,它表征轧机产生单位弹跳量所需的轧制力。

带钢的实际轧出厚度主要取决于S 0、K m 和P 三个因素。

因此,无论是分析轧制过程中厚度变化的基本规律,还是阐明厚度自动控制在工艺方面的基本原理,都应从深入分析这三个因素入手。

轧机原始辊缝设定值S 0决定着弹性曲线A 的起始位置。

随着压下位置的改变,S 0将发生变化。

在其他条件相同的情况下。

D h 1S 0Hh 1P 1PO 1AB 例如因压下调整,辊缝变小,则A 曲线平移,从而使得A 曲线与B 曲线的交点由O 1变为O 2,此时实际轧出厚度便由h 1变为h 2,D h 2>D h 1,带钢便被轧得更薄。

当采取预压紧轧制时,即在带钢进入轧辊之前,使上下轧辊以一定的预压靠力P 0互相压紧,也就相对于辊缝为负值,这样就使得带钢轧得更薄,此时实际轧出厚度变为h 3。

D h 2D h 3h 2h 3O 2O 3S a除上述情况之外,在轧制过程中,因轧辊热膨胀、轧辊磨损或轧辊偏心而引起的辊缝变化,也会引起S 0改变,从而导致轧出厚度发生变化。

《板带轧制理论与工艺》课件

T cos N sin 0

Nx

Tx

α

Ty

T

N

Ny

Nf cos N sin 0

即:

tg f tga tg

轧制理论部分

稳定轧制条件:

●

一般取:

即:

轧制理论部分

● 6.改善咬入条件的途径 ● 7.宽展的分类:自由宽展,限制宽展, 强迫宽展

宽展的组成:滑动宽展,翻平宽展,鼓形宽展 ● 8影响宽展的因素及其影响规律。(压下量,轧制道次,轧辊直径,摩擦系数,轧件宽度)

《板带轧制理论与工艺》

轧制理论部分

● 1.轧制的概念: 依靠旋转的轧辊与轧件之间形成摩擦力将轧件拖进辊缝之间,并使之受到压缩产生塑性变形的过 程。 目的:获得一定尺寸的形状尺寸和组织性能。

轧制理论部分

● 2.变形区的基本参数: 压下量: Δh=D(1-cosα) 当α很小的时候(比如冷轧) 可用:

轧制理论部分

● 接触弧长: ● 相对压下量(压下率):

● 相对宽展量(宽展率):

轧制理论部分

●压下系数:

●4.金属沿轧件高向不均匀变形: 前滑区,后滑区,中性面

金属沿轧件宽度上的不均匀变形: 单鼓形 薄轧件 双鼓形:厚轧件

轧制理论部分

● 5.咬入条件:首先进行应力分解,然后列平衡方程式:

TX N X 0

工艺部分

●4. 对铸锭质量要求(化学成分,表面 质量,铸锭的内部质量) ●5. 轧制的两大任务:精确成型,改善组织 ●6. 加热目的:提高塑性,降低抗力,改善组织

加热温度:压共析钢,过共析钢

热装的优点,加热缺陷,加热炉的型式

●7. 变形程度,组织状态对性能影响 ●8. 开轧温度,终轧温度

板带厂实训报告

一、实训目的本次板带厂实训旨在使我深入了解板带生产的基本工艺流程,掌握板带生产的关键技术和操作技能,增强对工业生产实际操作的认识,提高自身的实践能力和团队协作精神。

通过实训,我希望能够将所学理论知识与实际生产相结合,为今后从事相关工作打下坚实基础。

二、实训环境实训地点:XX板带厂实训时间:2023年X月X日至2023年X月X日实训人员:XXX三、实训原理板带生产是将热轧钢带通过冷轧、平整、剪切、卷取等工艺加工成宽度在100mm以下的带状钢材。

本次实训主要涉及以下原理:1. 冷轧原理:在室温下对热轧钢带进行轧制,降低钢带的厚度和宽度,提高其表面光洁度和尺寸精度。

2. 平整原理:通过机械力量消除钢带表面及内部的应力,使钢带表面平整、尺寸稳定。

3. 剪切原理:将钢带按所需尺寸进行剪切,形成合格的产品。

4. 卷取原理:将剪切后的钢带卷绕成卷,便于储存和运输。

四、实训过程1. 冷轧车间实训:- 了解冷轧机组的组成和作用,包括轧辊、轴承、电机等;- 学习冷轧工艺流程,包括开卷、穿带、轧制、卷取等;- 操作冷轧机,观察钢带轧制过程,了解轧制参数对板带质量的影响;- 分析冷轧过程中可能出现的质量问题及处理方法。

2. 平整车间实训:- 了解平整机的组成和作用,包括压下装置、导辊、驱动装置等;- 学习平整工艺流程,包括开卷、穿带、平整、卷取等;- 操作平整机,观察钢带平整过程,了解平整参数对板带质量的影响;- 分析平整过程中可能出现的质量问题及处理方法。

3. 剪切车间实训:- 了解剪切机的组成和作用,包括剪切装置、导向装置、安全装置等;- 学习剪切工艺流程,包括开卷、穿带、剪切、卷取等;- 操作剪切机,观察钢带剪切过程,了解剪切参数对板带质量的影响;- 分析剪切过程中可能出现的质量问题及处理方法。

4. 卷取车间实训:- 了解卷取机的组成和作用,包括卷取装置、导向装置、安全装置等;- 学习卷取工艺流程,包括开卷、穿带、卷取、切断等;- 操作卷取机,观察钢带卷取过程,了解卷取参数对板带质量的影响;- 分析卷取过程中可能出现的质量问题及处理方法。

板带轧制理论与工艺 4 板凸度和板平直度理论

材料加工工程硕士研究生选修课板带轧制理论与工艺》4 板凸度和板平直度理论主讲人:邸洪双热轧卷板的主要质量问题性能:强度,塑性,冲击韧性表面:氧化铁皮,麻点,划伤,挂腊,夹杂,边裂,翘皮尺寸精度:厚度,宽度板形(平直度,凸度,边部减薄,局部高点)由于带钢板形质量问题对用户使用及最终产品质量带来不利影响。

如汽车制造、工程机械设备、集装箱和冷轧生产等汽车梁成型后腿部距离回弹不一致,热轧卷板表面局部高点造成冷轧卷板成品表面产生粘结浪形导致下工序衬板、加强板组装困难集装箱板浪形影响集装箱整体焊接质量和外观工程机械钢卷板瓢曲造成吊车吊臂无法焊接4.1 板形和板凸度的概念板形(shape )(平直度)直观来说:指板材的翘曲程度Flatness, Buckle, Cambershape实质:板带材内部残余应力的分布只要板带内部存在有残余的内应力,就称为板形不良。

如果这个应力虽然存在,但不足以引起板带翘曲,则称为“潜在”的板形不良;如果这个应力足够大,以致于引起板带翘曲,则称为“表观”的板形不良。

板形缺陷的产生残余应力板形不良“潜在”的板形不良“表观”的板形不良带钢实际平直度照片平直中浪边浪板形缺陷的分类板带中残余应力分布的规律不同,其所引起的板带翘曲形式也不同。

所以,可以根据内应力的分布规律和板带的翘曲情况,将板形缺陷分成不同的类型。

()22121pcr cr p E h k B πσν⎛⎫= ⎪+⎝⎭crσ板带产生翘曲的临界应力crk 临界应力系数pE 板带的弹性模量pν板带的泊松比h板带的厚度B板带的宽度(4-1)式中:板带翘曲的力学条件根据弹性力学的研究结果,板带发生翘曲的力学条件可表达为:研究结果表明,对于冷轧宽带钢,产生边浪时,k cr ≈12.6,产生中浪时,k cr ≈17.0。

对于热轧宽带钢,边浪时k cr ≈14,中浪时k cr ≈20良好板形的几何条件如右图所示,横坐标表示各点的横向位臵,即横向各点距板带中心的距离,纵坐标分别为入口和出口轧件半厚,入口断面形状函数为H(x),出口断面形状函数为h(x)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 T 282 B

T 282 B 3

ᕣ ᕥ

ᕡ ᕢ ᕤ

Front Wheel and Brakes When stopping, electric retarding will slow the truck to a virtual stand still, at which time the service brakes are automatically applied by the control system while the operator is applying the retarder pedal. The service brakes are also automatically applied by the anti roll back function at very low speeds.

directly into the frame rails. • “Stress flow” designed cast steel components are used in high stress areas.

Quality

• High strength steel is used throughout the main frame • Ultrasonic inspection aligned with AWS D1.1 • Close attention to weld fatigue details • Designed to IIW (International Institute of Welding) weld fatigue guidelines.

Immediate and accurate payload weighing is possible since there are no side loads on the struts.

Due to the A-frame’s lever action design there is longer vertical wheel travel than strut travel, resulting in reduced tire deflection.

remotely sent to a centralized management system. - Snap shots taken during fault events are easily retrievable. - Load Boxing, to test-check the electric travel drive system at full diesel engine

• Two speed over speed – Automatically limits the truck speed to the pre-set limit. One setting for a loaded truck and one setting for an empty truck. Overrides the cruise control setting

The Liebherr-Siemens AC drive system has been tested and proven extensively in mining applications and other industries. It is dependable, easy to service and maintain and offers a long life expectancy. When coupled to a high horsepower diesel engine, the continuous acceleration and retard performance without having to shift gears provides the mine operator with fuel efficiency and high productivity to reduce cost per ton.

• Cruise control – Two modes are available, retard only cruise and full cruise. • Slip / Slide control – Propel power as well as retarding power are automatically

• Anti Rollback – When facing uphill with the travel lever in forward or when facing downhill with the travel lever in reverse, the truck will not roll down hill when propulsion is started.

4 T 282 B

Rear Brakes

The dry disc service brakes on the front and rear wheels are used to bring the truck to a safe stop and are designed and tested to comply with ISO 3450.

Chassis

Utilizing the latest in software and durability information, Liebherr is able to focus on a more modernized approach to equipment design by combining advanced analysis and test validation to produce a product which is truly “fit for purpose“. Engineered to be strong, durable, rugged and yet lightweight, the main frame of the Liebherr T 282 B continues to evolve while maximizing the payload to empty vehicle weight ratio ensuring greater productivity and efficiency, reducing the cost per ton of the mining operation.

Mining Truck

T 282 B

Maximum Operating Weight 592 t / 652 ton

Payload Class

363 t / 400 ton

Photo shows optional equipment

The T 282 B

The Liebherr T 282 B combines a high horsepower diesel engine with an extremely efficient LiebherrSiemens AC drive system to maximize productivity and reduce downtime. The AC alternator and traction motors are virtually maintenance free, since their rotors are the only moving parts. The drive system is controlled via electronic solid state controllers, which are small, extremely fast and have no moving components to wear out. Lighter than both a DC drive system or a mechanical drive train, an AC drive system allows for greater payload to empty vehicle weight ratios, faster acceleration and higher travel speeds. This results in faster cycle times and lower cost per ton productivity.

T 282 B 5

6 T 282 B

Front Suspension

The T 282 B features a “Double A-frame” Front Suspension. This unique geometry allows the tire contact point to move up and down in a straight line during travel and loading.

Main Features

• Steering support – the system will automatically send more power to the outside rear wheel or reduce power to the inside rear wheel to help reduce tire wear.

The rear service brakes are cooled by forced air, eliminating the need for an additional hydraulic cooling and circulation system.

AC Drive Performe

• Hollow box frame rails with internal stiffeners fully welded inside and out. • Torque tube connections to absorb warping stresses in the frame rails. • Independent Cross Carriage transfers forces from rear axle and dump cylinders