轮胎设计力学

《轮胎设计力学》课件

轮胎振动与噪声的影响

阐述轮胎振动与噪声对汽车性能和乘客舒适性的影 响,如影响汽车的操控稳定性、乘坐舒适性等。

降低轮胎振动与噪声的方 法

介绍降低轮胎振动与噪声的常用方法和技术 ,如优化轮胎结构、采用胎设计实践的方法与步骤

基础设计

根据需求分析,进行轮胎的基 本结构设计,包括胎面、胎体 、胎圈等部分的初步设计。

应力集中

环境因素

应力集中是指轮胎材料在局部区域出现应 力集中的现象,是导致轮胎疲劳破坏的主 要原因之一。

环境因素如温度、湿度、化学腐蚀等也会 对轮胎材料的疲劳性能产生影响。

04

轮胎动力学

轮胎的动力学模型

轮胎动力学模型概

述

介绍轮胎动力学模型的基本概念 、发展历程和应用领域,说明建 立轮胎动力学模型的重要性和必 要性。

抗压强度

抗压强度是描述轮胎材料在 受到压缩作用时能够承受的 最大压力,对于轮胎的缓冲 性能有重要影响。

轮胎材料的疲劳性能

疲劳寿命

疲劳强度

疲劳寿命是指轮胎材料在交变应力或应变 作用下发生疲劳破坏的时间或次数,是评 估轮胎耐久性的重要指标。

疲劳强度是指轮胎材料在交变应力或应变 作用下所能承受的最大应力或应变,是评 估轮胎安全性能的重要指标。

材料选择

根据设计需求和力学分析结果 ,选择合适的轮胎材料,如橡 胶、纤维等。

需求分析

明确轮胎设计的需求和目标, 包括性能要求、使用环境、成 本预算等。

力学分析

运用力学原理和方法,对轮胎 进行受力分析,优化轮胎的结 构设计。

工艺制定

确定轮胎的生产工艺流程和技 术要求,确保轮胎的制造可行 性。

典型轮胎设计案例分析

汽车性能的影响。

滚动阻力的计算

轮胎设计与工艺学(3)(2学时)

轮胎设计与工艺学 (3) (2学时) 第二章 轮胎力学基础及设计理论 一、教学目的及要求通过学习掌握轮胎在法向的应力和法向变形规律以及影响因素。

二、重点难点 重点掌握在法向的应力和法向变形规律以及影响因素。

三、主要内容 §2-2 轮胎的法向力与法向变形 主要研究轮胎在法向力作用下,引起的轮胎法向和径向变形与轮胎的气压、负荷的关系;及轮胎与路面接触时的接地面积与表面压力分布。

一、轮胎静负荷性能 (一)下沉量(法向变形)和压缩系数 (二)接地系数 (三)硬度系数 (四)轮胎负荷与气压的关系二、轮胎下沉量的理论计算 (一)赫德克尔(Hadekel)近似公式 Q=pF=πh c p D R n 2式中: D---轮胎充气外直径,Rn---胎面曲率半径, h c ---下沉量,Q---轮胎负荷,p---轮胎气压 进行修正!(二)高孟田(G Komandi 匈牙利)经验公式 其中: K p D B Q C h c 6.043.07.085.01=K---15×103B+0.42 C 1---轮胎设计参数,斜交胎=1.15,子午胎=1.5 Q---轮胎负荷 B---轮胎充气断面宽 D---轮胎充气外直径 p---轮胎充气压力 三、轮胎接地面积和接地压力分布(一)接地面积的影响因素1.行驶面曲率半径:胎冠曲率半径大,接地印痕的长轴会变短;短轴略微变长。

但总的接地面积还是小于曲率半径小的,胎冠曲率半径小,接地长轴较长,接地面积较大。

2.充气压力:P增大,接地面积减小。

3.下沉量:下沉量增大,接地面积增大,在一定范围内接近线性关系4.行驶速度(二)接地压力分布的影响因素1.胎面曲率半径:胎冠弧度半径减小,接地压力分布行驶面中部大于肩部;弧度半径增大,接地压力中部逐渐减少,肩部逐渐增大。

2.轮胎结构:3.带束层结构(三)接地压力分布对使用性能的影响1.胎面耐磨性能2.轮胎制动性能3.轮胎通过性能四、基本概念下沉量、硬度系数、接地系数、五、英文词汇六、习题1.轮胎的径向变形量、负荷性能。

轮胎动力学

3、轮胎垂向振动模型

高频垂向振动评价

2017/11/15

第三章

轮胎动力学

轮胎纵滑侧偏模型:

轮胎参数:轮胎尺寸、轮胎压力、 地面条件

侧偏角 外倾角 轮胎模型

侧向力 纵向力 回正力矩

滑移率

垂向载荷

车辆模型

2017/11/15

第三章

轮胎动力学

第三章

轮胎动力学

1. 轮胎胎面:1个厚厚的 橡胶层,提供了与地面的 接触界面,还具有排水和 耐旧的性能。 2. 胎冠带束层:双层或 3 层加强带束层具有垂直 方向上的柔韧度和极高的 横向刚性,提供了转向力。 3. 胎侧:胎侧容纳并保 护胎体帘布层,而胎体帘 布层的功能是将轮胎的胎 面固定在轮辋上。

第三章

轮胎动力学

子午线轮胎的帘布层 相当于轮胎的基本骨架, 其排列方向与轮胎子午 断面一致。由于行驶时 轮胎要承受较大的切向 作用力,为保证帘线的 稳固,在其外部又有若 干层由高强度、不易拉 伸的材料制成的带束层 ( 又称箍紧层 ) ,其帘线 方向与子午断面呈较大 的交角。(85-90度)

2017/11/15

轮胎动力学模型分为理论模型、经验模型、半 经验模型、自适应模型四大类。 理论模型

轮胎理论模型( 有的学者称之为分析轮胎模型)是在简化 的轮胎物理模型的基础上建立的对轮胎力学特性的一种数学 描述的轮胎模型。它虽然精度较高, 但是求解速度一般较低, 用数学表示的公式常常很复杂, 同时需要更多的对轮胎结构

2017/11/15

第三章

轮胎动力学

4. 用于固定在轮辋的 胎唇部分:它内部的胎 唇钢丝圈可以使轮胎牢 牢地固定在轮辋上,使 之结合在一起。 5. 气密层:它保证了

轮胎动力学的研究与应用

轮胎动力学的研究与应用轮胎是汽车的重要组成部分,其性能直接影响到整个车辆的驾驶稳定性、制动距离、油耗等方面。

而轮胎动力学作为轮胎工程学科中重要的一个分支,研究轮胎的力学特性,以提高轮胎性能和安全性。

本文将从轮胎动力学的基本概念、轮胎动力学模型、轮胎动力学的应用等方面展开论述。

一、轮胎动力学的基本概念轮胎动力学指的是轮胎与地面之间的相互作用力学问题。

一般来说,轮胎与地面的接触面积很小,只有车轮接触地面的一小部分,因此这个问题也被看作是一个点接触问题。

轮胎动力学的研究主要涉及轮胎力学、轮胎动力、轮胎与地面之间的相互作用力等方面。

轮胎力学是研究轮胎变形、刚度和耗能等性能的学科。

轮胎动力是指轮胎的运动学和动力学特性。

而轮胎与地面之间的相互作用力包括接触力、摩擦力、支撑力等。

二、轮胎动力学模型轮胎动力学模型是轮胎动力学研究中重要的工具。

它是对轮胎与地面之间的相互作用力进行模拟分析的数学模型。

其中最基本的轮胎动力学模型是布洛赫模型,它认为轮胎承受的负载力可以分解为切向力和法向力两个方向的力。

接下来,我们简单介绍一些常用的轮胎动力学模型。

1. 符号模型符号模型是一种用符号和代数表达式描述轮胎动态行为的模型。

它不考虑轮胎和地面之间的接触条件,只考虑负载和受力之间的平衡关系。

因为它不涉及精细的接触性质,所以计算速度比较快,适用于轮胎的基本特性研究。

2. 模态模型模态模型是一种基于振动模态分析的轮胎动力学模型。

它主要考虑了轮胎的弹性变形和刚性形变,还考虑了轮胎和地面之间的接触强度和形状。

模态模型适用于轮胎垂向动力学特性的研究。

3. 有限元模型有限元模型是一种用于计算物体形变和应力分布的数学模型。

它可以很好地模拟轮胎与地面之间的接触力,能够更精细地分析轮胎变形、刚度和耗能性能等方面。

有限元模型适用于轮胎在车速较高时的动力学分析。

三、轮胎动力学的应用轮胎动力学的应用非常广泛,不仅可以在汽车工程领域中得到应用,还可以在航空、船舶等领域中得到应用。

《轮胎力学特性》课件

轮胎的材料特性

橡胶:主要材料,具有弹性和耐磨性

碳黑:增加轮胎的耐磨性和抗老化性

钢丝:增强轮胎的强度和抗冲击性

硅胶:提高轮胎的耐磨性和抗老化性

尼龙:提高轮胎的耐磨性和抗老化性

芳纶:提高轮胎的强度和抗冲击性

Part Four

轮胎的力学特性分 析

轮胎的滚动阻力

滚动阻力的定义:轮胎在滚动过程 中产生的阻力

滚动阻力的测量方法:通过实验或 模拟计算

添加标题

添加标题

添加标题

添加标题

滚动阻力的影响因素:轮胎的材质、 花纹、气压等

滚动阻力的优化:通过改进轮胎设 计、调整气压等方法降低滚动阻力

轮胎的侧偏特性

侧偏特性:轮胎在侧向力 作用下的力学特性

侧偏刚度:轮胎抵抗侧向 力变形的能力

侧偏角:轮胎在侧向力作 用下的偏转角度

科学依据

Part Three

轮胎的结构和材料

轮胎的组成结构

胎壁:支撑胎面和胎肩,承 受侧向力

胎肩:胎面与胎壁之间的过 渡部分,增强轮胎的稳定性

胎面:与路面接触的部分, 提供摩擦力

胎圈:固定轮胎与轮辋的连 接部分,保证轮胎的密封性

和气密性

胎体:胎面和胎肩之间的部 分,提供轮胎的弹性和缓冲

性能

胎圈垫带:固定胎圈与轮辋 的连接部分,保证轮胎的密

温度升高,轮 胎的抗滑性能 下降,导致轮 胎的制动距离

增加

路面条件的影响

路面粗糙度:影响轮胎的 摩擦力和滚动阻力

路面平整度:影响轮胎的 振动和噪音

路面温度:影响轮胎的磨 损和寿命

路面湿度:影响轮胎的抓 地力和安全性

车辆载荷的影响

轮胎的变形:车辆 载荷越大,轮胎的 变形越大,影响轮 胎的力学特性

汽车动力学-轮胎动力学

◇无量纲,表达式统一,可表达各种垂向载荷下的

轮胎特性,参数拟合方便,能拟合原点刚度。

汽车系统动力学

3.3轮胎模型

□“魔术公式”轮胎模型 Pacejka提出,以三角函数组合的形式来拟合轮胎试验 数据,得出一套公式可以同时表达纵向力、侧向力和 回正力矩的轮胎模型。

汽车系统动力学

主讲:彭琪凯

汽车系统动力学

第三章 充气轮胎动力学

3.1概述 3.2轮胎的功能、结构与发展 3.3轮胎模型 3.4轮胎纵向力学特性 3.5轮胎垂向力学特性 3.6轮胎侧向力学特性

1

汽车系统动力学

3.1概述

1.轮胎运动坐标系

2

Fx □侧向力 F y □法向力 F z □翻转力矩 M x □滚动阻力矩 M y

□纵向力 □回正力矩

Mz

汽车系统动力学

3.1概述

3

2.车轮运动参数 □滑动率(s=0~1) ,表示车轮相对于 纯滚动(或纯滑动)状态的偏离程度。 ▢滑转率(驱动时) ▢滑移率(制动时)

rd uw s 100% rd u r sb w d 100% uw

旋转轴

Fz

uw

车轮运动方向 负侧偏角

8

轮胎模型分类

□轮胎纵滑模型,预测车辆在驱动和制动工况时的纵向力。 □轮胎侧偏和侧倾模型,预测侧向力和回正力矩。

□轮胎垂向振动模型,用于高频垂向振动的评价。

汽车系统动力学

3.3轮胎模型

几种常用的轮胎模型

□幂指数统一轮胎模型

9

由郭孔辉院士提出,用于预测轮胎的稳态特性。

x ▢稳态纯纵滑工况纵向力 Fx x Fz Fx x y y Fz Fy ▢稳态纯侧偏工况纵向力 Fy y

轮胎动态力学性能分析与优化

轮胎动态力学性能分析与优化近年来,随着汽车行业的不断发展,轮胎作为汽车的重要零部件之一,也得到了广泛的关注与研究。

而轮胎的动态力学性能则是衡量轮胎质量优劣的重要指标之一。

本文旨在探究轮胎动态力学性能的分析方法和优化途径。

一、轮胎动态力学性能分析方法1. 实验法实验法是评价轮胎动态力学性能的常用方法,在实验中可以对轮胎的滑移、溢出、横向力、滚转阻力等性能进行测试。

常用的实验设备有滚筒试验机、角动量试验机、会车试验机等。

滚筒试验机是一种用于测试轮胎滚动阻力和抗侧滑性能的设备,可以模拟不同的道路情况,比如湿滑、干滑、铺设不同路面材料的路面情况。

角动量试验机则是一种用于测试轮胎抗旋性能的设备,主要测试轮胎急弯时的旋转惯量和动态响应特性。

会车试验机则是一种用于测试轮胎湿滑道路行驶性能的设备,可以模拟不同的湿度和道路情况。

2. 数值模拟法数值模拟法则是一种利用计算机仿真的方法,对轮胎动态力学性能进行分析。

数值模拟法可以采用有限元法、多体系统动力学法等,将轮胎的力学性质抽象为数学模型,再进行仿真模拟。

在仿真中,可以调整轮胎材料、结构、路面情况等参数,对轮胎的动态力学性能进行优化。

二、轮胎动态力学性能的优化途径1.材料优化轮胎的材料包括胶料、钢丝和纤维等,材料的优化可以提高轮胎的强度、耐磨性、抗老化性能等。

例如,采用新型材料如硅橡胶、低能损耗材料等可以提高轮胎的抗磨损性能。

2. 结构优化轮胎结构的优化可以提高轮胎的承载能力和耐久性。

例如,采用更高强度的胎面和侧壁结构、增加胎纹深度、优化轮胎胎面和侧壁的纹路形状等可以提高轮胎的抗滑性能和耐久性。

3. 设计优化轮胎设计的优化可以提高轮胎的性能和降低轮胎的制造成本。

例如,通过改变轮胎尺寸来减少轮胎胎肩的应力集中,提高轮胎抗侧滑性能;通过优化轮胎胎面和侧壁的纹路设计,来提高轮胎的抗滑性能和降低轮胎噪音等。

4. 模拟优化数值模拟法可以用于轮胎动态力学性能的优化,通过对轮胎结构和材料参数进行仿真模拟,可以评估轮胎的性能指标并寻找最佳设计方案,从而提高轮胎的动态力学性能和降低轮胎制造成本。

轮胎性能力学基础及设计理论

4.轮胎骨架材料对负荷能力的影响 轮胎采用高强度骨架材料和采用新型结构均可增加胎体强

度,也可提高轮胎内压去增大其负荷能力。 四、轮胎负荷下接地面积和接地压力分布 1.接地面积

轮胎在法向负荷作用下与路面接触,其接地面积的形状决定于 轮胎模断面形状和结构。例如飞机轮胎与平面的接触面积是近似 的椭圆形状,因为这种轮胎的胎肩较薄,胎面的径向曲率较大。

3.车辆的行驶速度对轮胎负荷能力的影响 车辆行驶速度对轮胎的负荷能力影响很大。降低行驶速度,可提高轮胎

的负荷标准,车速增加时,负荷标准应降低,但不得在任何条件下随意提 高负荷量。中国轮胎标准中规定的最高速度范围:重型载重轮胎为80km/h; 中型载重轮胎为90km/h;轻型载重轮胎为100km/h。最高速度是持续行驶速 度,并非平均速度。 轮胎使用速度与负荷对应关系

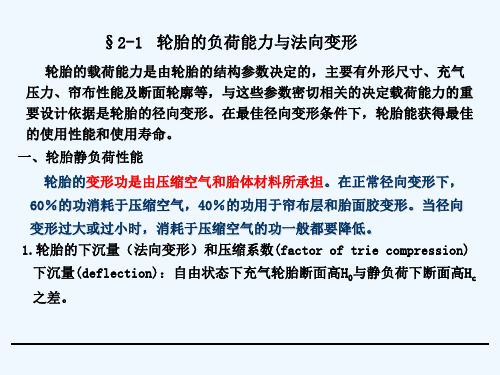

§2-1 轮胎的负荷能力与法向变形

轮胎的载荷能力是由轮胎的结构参数决定的,主要有外形尺寸、充气 压力、帘布性能及断面轮廓等,与这些参数密切相关的决定载荷能力的重 要设计依据是轮胎的径向变形。在最佳径向变形条件下,轮胎能获得最佳 的使用性能和使用寿命。 一、轮胎静负荷性能

轮胎的变形功是由压缩空气和胎体材料所承担。在正常径向变形下, 60%的功消耗于压缩空气,40%的功用于帘布层和胎面胶变形。当径向 变形过大或过小时,消耗于压缩空气的功一般都要降低。 1.轮胎的下沉量(法向变形)和压缩系数(factor of trie compression) 下沉量(deflection):自由状态下充气轮胎断面高H0与静负荷下断面高Hc 之差。

汽车轮胎由于它的胎肩较厚,胎面径向曲率较小,因此,接 地面积横贯整个轮胎的胎肩,趋向于包括平行的两边,其宽度 不受轮胎下沉量的影响。

试验证明,轮胎接地面积与下沉量的关系近似于线性关系, 与规格制造工艺关系不大。

轮胎的力学性能与耐久性评估

轮胎的力学性能与耐久性评估在汽车行业中,轮胎是车辆安全性和性能的重要组成部分。

轮胎的力学性能和耐久性评估,对于保证车辆在各种路况下的稳定性和耐久性至关重要。

本文将探讨轮胎的力学性能以及如何评估轮胎的耐久性。

一、轮胎的力学性能1. 抗滚动阻力轮胎的抗滚动阻力指的是轮胎在行驶过程中受到的滚动阻力。

抗滚动阻力越小,车辆的燃油经济性就越高。

为了评估轮胎的抗滚动阻力,常用的方法是通过滚动阻力试验来测量轮胎在不同载荷和不同行驶速度下的滚动阻力系数。

2. 抓地力轮胎的抓地力是指轮胎与路面之间的摩擦力,直接决定了车辆的操控性能和制动性能。

抓地力的大小与轮胎胎面的花纹设计、胎压以及路面状况等因素密切相关。

通常,用轮胎的湿地附着系数和干地附着系数来评估轮胎的抓地力。

3. 高速稳定性高速稳定性是指轮胎在高速行驶时的稳定性。

评估轮胎的高速稳定性,可以采用测量轮胎的侧滑角、侧滑刚度以及横摆耐力等参数,其中横摆耐力是最重要的指标之一,它反映了轮胎在高速过弯时的稳定性能。

二、轮胎的耐久性评估轮胎的耐久性评估主要指轮胎在使用过程中的磨损和寿命。

轮胎的磨损与行驶里程、路况以及胎压等因素有关。

为了评估轮胎的耐久性,可通过以下几个方面进行考察:1. 磨损测试磨损测试是评估轮胎磨损情况的重要手段之一。

其中,常用的方法是通过在不同路面上进行行驶试验,测量轮胎花纹深度的变化来评估轮胎的磨损情况。

2. 耐久性测试耐久性测试是评估轮胎寿命的关键。

常用的测试方法是通过在不同路况下进行长时间行驶试验,观察轮胎的性能变化和磨损情况,以确定轮胎的耐久性能。

3. 寿命预测寿命预测是根据轮胎的磨损情况和性能变化,来估计轮胎的使用寿命。

通过建立寿命模型和使用寿命预测方法,可以为车辆的维护和更换轮胎提供科学依据。

结语轮胎的力学性能和耐久性评估对于确保车辆在各种路况下的安全和可靠性至关重要。

通过评估轮胎的抗滚动阻力、抓地力和高速稳定性,可以保证车辆在行驶过程中的稳定性和操控性能。

轮胎 轮胎配方设计基础知识

第四章轮胎配方设计基础知识轮胎在负载条件下在公路上滚动,由于受到负荷作用以及路面的反作用,使轮胎在行驶过程中受到了复杂的动态变形和磨损。

随着公路的发展,特别是高等级公路的发展,车速的提高,轮胎的变形和磨损变的更为复杂,其寿命和安全性及其对汽车的操纵稳定性能的影响,更成为人们日益关心的问题。

因此对汽车轮胎的结构设计和配方设计及其相应的工艺投入了巨大的力量进行研究和改进。

子午胎的出现,从根本上改变了轮胎的力学性能和轮胎的使用性能,大大提高了轮胎的使用寿命,显示了极大的优越性能,被称之为轮胎工业的革命。

在世界范围来讲,子午胎问世于二十世纪40年代,50年代起步,60年代推广,70年代大发展,90年代基本实现子午化。

目前在西欧和美国等发达国家汽车轮胎基本上100%子午化,农业轮胎、航空轮胎也正在子午化。

我国的子午胎起步于60年代,经历了70年代的徘徊不前,直到80年代的中后期才有足够的认识和一定的经济实力发展子午胎。

通过引进邓录普、皮列里和费尔斯通等的半钢和全钢子午胎生产技术,并通过以北京橡胶院为代表的研究单位的消化吸收,我国的子午胎得到了大发展,行成了国有、股份、合资和民营齐头并进的局面。

到2003年末,汽车轮胎子午化率达到了47%,特别是载重子午胎从2001年开始每年以50%的速度递增,2003年产量突破了1000万条。

随着橡胶加工制造业的向中国的转移,斜交胎也得到了一定的发展,中国的小型、中型斜交胎有1/3以上出口,填补了部分发达国家的市场空缺,满足了发展中国家的需要,在2002年中国首次超过美国,成为世界第一橡胶消费大国,可以讲,我们正迎来橡胶工业,特别是轮胎工业的大发展阶段。

胶料和骨架材料作为轮胎的组成部分,其物理性能和工艺性能关系到轮胎的制造工艺的可行性和轮胎的使用性能,因此胶料的配方设计成为轮胎工业的一个重要组成部分。

随着轮胎结构从实心到充气轮胎,从斜交胎到子午胎,从高断面轮胎到低断面即扁平化,从有内胎到无内胎,从全天候到高行驶性能轮胎;骨架材料从棉帘线到人造丝、尼龙、聚酯和钢丝帘线、芳纶;以及橡胶原材料和橡胶加工工艺的一系列的发展过程中,轮胎胶料配方的设计也随之有较大的发展和变化。

轮胎动力学 毕业设计

轮胎动力学毕业设计毕业设计题目:轮胎动力学分析与优化一、设计背景与意义轮胎是车辆行驶中的重要部件,其动力学性能直接影响到车辆的操控性、舒适性和安全性。

随着汽车工业的发展,对于轮胎的性能要求也越来越高。

因此,对轮胎动力学进行深入分析,并对其进行优化设计,具有重要的理论意义和实际应用价值。

二、设计目标与内容本毕业设计的主要目标是:1.建立轮胎动力学模型,分析轮胎在行驶过程中的动态特性;2.通过模拟分析,探讨轮胎结构参数对动力学性能的影响;3.基于分析结果,对轮胎结构进行优化设计,提高其动力学性能。

具体设计内容如下:1.理论研究:收集与整理轮胎动力学相关的文献资料,了解轮胎的结构特点、力学性质和动力学模型等;2.模型建立:基于理论研究结果,建立轮胎动力学模型,包括轮胎的刚体模型和弹性模型,并编写相应的数值计算程序;3.模拟分析:利用建立的模型和程序,对不同工况下的轮胎动力学性能进行模拟分析,包括稳态工况和非稳态工况;4.结构优化:根据模拟分析结果,针对影响轮胎动力学性能的关键结构参数进行优化设计,提出改进方案;5.实验验证:制作优化后的轮胎样品,进行实际测试,对比优化前后的性能差异,验证设计的有效性。

三、实施方案与步骤1.理论研究:收集并阅读关于轮胎动力学的研究文献,了解其发展历程、研究现状及未来趋势;2.模型建立:基于理论研究结果,利用力学、数学和计算机技术,建立轮胎动力学模型,并编写相应的数值计算程序;3.模拟分析:将建立的模型和程序应用于不同工况下的轮胎动力学性能模拟分析,观察并记录轮胎的动力学特性;4.结构优化:根据模拟分析结果,针对影响轮胎动力学性能的关键结构参数进行优化设计,提出改进方案;5.实验验证:制作优化后的轮胎样品,进行实际测试,对比优化前后的性能差异,验证设计的有效性;6.论文撰写:整理研究成果,撰写毕业论文。

四、预期成果与价值通过本次毕业设计,希望能够达到以下预期成果和价值:1.深入了解轮胎动力学的研究现状和发展趋势;2.掌握轮胎动力学模型的建立方法和数值计算技术;3.揭示轮胎结构参数对动力学性能的影响规律;4.提出一种有效的轮胎结构优化设计方案;5.提高自身的科研能力和实践技能;6.为汽车工业的发展提供理论支持和实际应用价值。

全工况高精度轮胎动力学体系创建及应用

一、背景介绍随着汽车工业的快速发展,轮胎动力学研究成为汽车工程领域的一个重要课题。

全工况高精度轮胎动力学体系的创建和应用对于提升汽车性能、安全和舒适性具有重要意义。

本文将对全工况高精度轮胎动力学体系的创建及应用进行探讨。

二、全工况高精度轮胎动力学体系的创建1. 轮胎参数建模轮胎是汽车行驶中至关重要的部件,其动力学性能直接影响着汽车的操控性、稳定性和舒适性。

建立准确的轮胎参数模型是创建高精度轮胎动力学体系的第一步。

通过合理的试验设计和数据采集,可以获取轮胎在各种工况下的力学特性,包括侧向力、纵向力、滚动阻力等。

2. 动力学仿真模型在轮胎参数建模的基础上,可以建立轮胎的动力学仿真模型。

该模型可以利用有限元分析、多体动力学分析等方法,对轮胎在不同工况下的动力学响应进行模拟和预测。

这样可以更好地理解轮胎的性能特点,为后续的控制策略优化和系统集成提供依据。

3. 轮胎传感器与数据采集为了实现全工况高精度轮胎动力学的实时监测和分析,需要在轮胎上布设传感器,并搭建相应的数据采集系统。

通过这些传感器可以获取轮胎的实时参数,包括轮胎的接地面形状、接触压力分布、温度分布等信息,为系统建模和控制提供重要数据支持。

三、全工况高精度轮胎动力学体系的应用1. 汽车动力学控制策略优化利用全工况高精度轮胎动力学体系可以优化汽车的动力学控制策略。

在紧急制动或急加速工况下,系统可以根据实时获取的轮胎动力学参数进行智能控制,使汽车更加稳定和安全。

2. 轮胎结构与材料优化通过对轮胎动力学性能的深入研究和分析,可以指导轮胎结构和材料的优化设计,提升轮胎的耐磨性、抓地力和舒适性,并降低滚动阻力,提高汽车的能效性能。

3. 高级驾驶辅助系统全工况高精度轮胎动力学体系的应用也为高级驾驶辅助系统提供了重要支持。

利用轮胎动力学参数的实时监测和分析,可以实现更加智能化的车辆控制,例如自适应巡航、车道保持辅助等功能。

四、结语全工况高精度轮胎动力学体系的创建及应用是汽车工程领域的一个重要研究方向,对于提升汽车性能、安全和舒适性具有重要意义。

轮胎力学

5 of 36

问题2、什么是静摩擦?什么是动摩擦?摩擦力和接触面积有关系么? 6 of 36

3、轮胎的受力分析 C

m'g ay

U

Fz

fy

C

C

U

ax

Tt

m'g

Fp

Tf

Fz a

Fx

C 7 of 36

轮胎的受力分析后的几个物理量 1、 fy 为向心摩擦力; 2、Fx 为驱动力,为车轮的切向反作用力; 3、滚动阻力偶矩Tf=FZ*a; 4、Fz 是法向反作用力,由于轮胎的迟滞现象,而使其向前移动 了一个距离a。

65 60 55 50 45 40 35 30 25 20 15 10 5 0 -5 -10

0

P=220kPa

F =3136N Z

F =4067N Z

F =4949N Z

F =5909N Z

F =6840N Z

5

10

15

20

Slip Angle (o)

60 55 50 45 40 35 30 25 20 15 10 5 0 -5 -10

12 of 36

13 of 36

轮胎结构

子午线轮胎比斜交轮胎的滚动阻力小20%~30%; 滚动阻力与轮胎的帘线(棉、人造丝、尼龙、钢丝)和橡胶品质有关。

14 of 36

气压

15 of 36

驱动力

16 of 36

轮胎的侧偏现象

因轮胎侧向弹性,车轮受侧向力的 作用使轮心速度方向偏离车轮平面 的现象。侧向力因转向、路面倾斜、 风力等引起。转向引起的侧向力总 是指向汽车内侧。侧偏角总是位于 和侧偏力指向相反的一侧。

牵引等级,从最好的到最差的分别是A、B、C,代表轮胎在美国政府规定 的试验状况下,在湿滑的柏油路面和水泥路面刹车的性能。 (只是直线刹车性能,不包括转弯性能。) TEMPERTURE ── TEMPERTURE(温度)

轮胎性能力学基础及设计理论

轮胎的制造和使用不断改善,有80%-90%是因花纹磨光而 报废,所以轮胎耐磨性能在一定程度上表明轮胎的使用寿命, 因此,轮胎使用寿命可按

高分子科学与工程学院

L

1000

h 1

-

h 0

h

式中 L- 轮胎行驶里程,km h1-轮胎花纹深度,mm ho-最低花纹允许深度(磨光后),mm;

轿车胎165/70R13 的在 1.43左右.

3、硬度系数 指轮胎承受负荷(Q)对接地印痕面积(S)和轮胎相应气压(P)乘积之比。 表示在规定的轮辋条件下轮胎气压承受负荷的能力。 Q/SP=1 说明轮胎的气压刚好承受全部负荷,为理想状态 Q/SP>1 说明气压不够用来承受全部负荷(胎体骨架承受过多负荷) Q/SP<1 说明气压用来承受全部负荷还有余

△h-胎面单耗,mm/l000km。

二、影响轮胎磨耗的因素 轮胎耐磨性能取决于轮胎结构、胎面胶性能和使用条件的

不同。子午线轮胎的耐磨性较斜交轮胎高30%-50%以上。

1.轮胎胎体骨架材料的弹性模量对磨耗影响很大,以钢丝帘布 代替尼龙帘布代替人造丝帘布能提高耐磨性。

高分子科学与工程学院

一、轮胎滚动阻力产生的方式 1. 轮胎在路面上的滑移 2. 轮胎内部材料的摩擦

3.车辆的行驶速度对轮胎负荷能力的影响 车辆行驶速度对轮胎的负荷能力影响很大。降低行驶速度,可提高轮胎

的负荷标准,车速增加时,负荷标准应降低,但不得在任何条件下随意提 高负荷量。中国轮胎标准中规定的最高速度范围:重型载重轮胎为80km/h; 中型载重轮胎为90km/h;轻型载重轮胎为100km/h。最高速度是持续行驶速 度,并非平均速度。 轮胎使用速度与负荷对应关系

同济大学《汽车理论》第一章汽车轮胎力学与空气动力学精选全文完整版

3.FY-α曲线

FY k

k—侧偏刚度。

FY一定时希望侧 偏角越小越好,所 以 |k| 越大越好。

三、轮胎结构、工作条件对侧偏特性的影响

轮胎的尺寸、型式和结构参数对侧偏刚度有显著影响。

大尺寸轮胎

大尺寸轮胎

子午线轮胎

侧偏刚度大

钢丝子午线轮胎

斜交轮胎 纤维子午线轮胎

侧偏刚度小

小尺寸轮胎

(1)扁平率小,k大

纵向滑移率 侧偏角 经向变形 车轮外倾角 车轮转速 前轮转向角

轮胎 模型

纵向力 侧向力 法向力 侧倾力矩 滚动助力矩 回正力矩

轮胎模型是汽车动力学研究的难点

• 目前还没有如此完备的轮胎模型 • 目前在车轮动力学研究中使用的三类轮胎

模型

–轮胎纵滑模型:主要用于汽车动力性、制动性 能研究

–轮胎侧偏模型:主要用于操纵稳定性研究 –轮胎垂直振动模型:主要用于NVH研究

第一节 轮胎力学

轮胎的基本知识

175/65 R 14 82 H

速度标记

负荷指数 轮辋直径 (in) 轮胎型号(R为子 午线,-为斜交胎) 扁平率(%) 轮胎宽度

➢轮胎的扁 平率:表征 轮胎的胎面 高度H与宽 度R的比值 (百分比)。

速度标记

速度标记 (GSY)

最高车速 (km/h)

速度标记 (GSY)

2.有外倾时FY与γ、α的关系

1)α=0

FY FYγ kγ

2)α≠0

FY FYαFYγ kkγ

3)有γ,FY=0,即a点

kkγ 0

kγ

k

4)γ过大对汽车产生 不良影响

影响轮胎与路面 的良好接触

汽车轮胎

5)外倾时产生的回正力矩

摩托车轮胎

《高等轮胎力学》笔记

《高等轮胎力学》阅读笔记目录一、内容简述 (2)1.1 轮胎力学的重要性 (2)1.2 高等轮胎力学的定义和研究范围 (4)二、轮胎的基本特性 (5)2.1 轮胎的结构和材料 (6)2.2 轮胎的静态特性 (7)2.3 轮胎的动态特性 (8)三、轮胎与路面的相互作用 (10)3.1 线性轮胎模型 (11)3.2 非线性轮胎模型 (12)3.3 路面不平度对轮胎的影响 (13)3.4 轮胎-路面相互作用的研究方法 (14)四、轮胎力学性能分析 (16)4.1 轮胎的承载能力 (17)4.2 轮胎的制动性能 (18)4.3 轮胎的行驶稳定性和安全性 (20)4.4 轮胎的节能性能 (21)五、轮胎设计理论 (22)5.1 轮胎的基本尺寸和形状设计 (23)5.2 轮胎的载荷分布和优化设计 (24)5.3 轮胎的性能预测和仿真分析 (26)六、轮胎试验与评价 (27)6.1 轮胎的基本性能测试 (28)6.2 轮胎的疲劳性能测试 (30)6.3 轮胎的安全性能测试 (31)6.4 轮胎的环保性能测试 (32)七、高等轮胎力学的发展趋势 (33)7.1 新型轮胎材料的研发和应用 (34)7.2 高性能轮胎的设计和制造技术 (36)7.3 智能化轮胎监控和管理系统 (37)7.4 未来轮胎力学研究的方向和挑战 (39)八、结论 (40)8.1 高等轮胎力学的重要性和应用价值 (41)8.2 对未来轮胎力学研究的展望 (43)一、内容简述《高等轮胎力学》一书深入探讨了轮胎在各种行驶条件下的力学行为,为轮胎设计、制造和应用提供了科学的理论支持。

书中详细分析了轮胎与道路之间的相互作用力,包括垂直载荷、侧向力和纵向力等,以及这些力如何影响轮胎的变形和应力分布。

在轮胎材料方面,本书介绍了常用的橡胶材料及其性能特点,如弹性模量、损耗因子等,以及这些材料在轮胎使用过程中的变化规律。

通过对轮胎结构设计的深入研究,阐述了如何通过优化结构参数来提高轮胎的性能和安全性。

轮胎的结构力学与制动性能

21 0 1年 1月

世 界 橡 胶 工 业

W ol b r I d s rd Ru be n u !

Vo . 1 38 No. 1 ~ 1 1: l 6

, ’’’’。’’’、

2 理论研究 :

-lI‘・II・t‘ t

轮 胎 的 结构 力 学 与 制 动 性 能

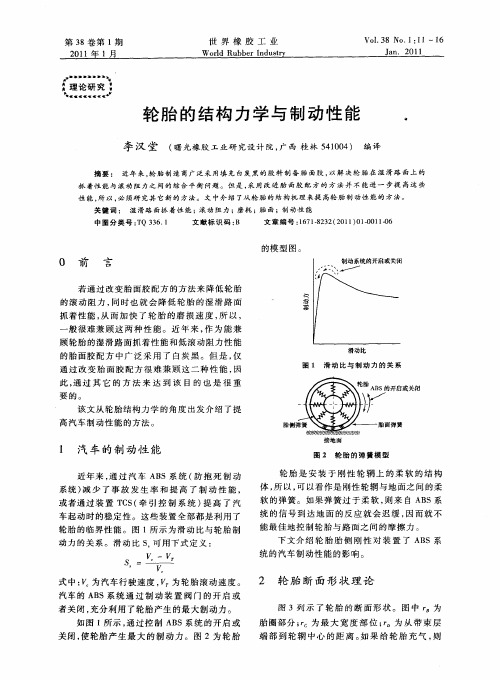

动力 的关 系 。滑动 比 s 可用 下式 定义 :

一

统 的汽车制 动性 能 的影 响 。

s

■

2 轮 胎 断 面 形 状 理论

图 3列 示 了轮 胎 的 断 面形 状 。图 中 r 月为 胎 圈部 分 ;。为最 大 宽 度 部 位 ;D为 从 带 束 层 r r

式 中 :c V 为汽 车行驶 速 度 , 为轮 胎滚 动 速度 。 汽车 的 A S系 统 通 过 制 动 装 置 阀 门 的开 启 或 B 者关 闭 , 分利用 了轮 胎产 生 的最大制 动力 。 充

的模型 图 。

0 前 言

若 通过 改变胎 面胶 配方 的方 法来 降低 轮胎 的滚 动 阻力 , 同时 也就 会 降低 轮 胎 的湿 滑 路 面

稃 霉

抓 着性 能 , 而 加 快 了轮 胎 的磨损 速 度 , 以 , 从 所

一

般 很难 兼顾 这 两种 性 能 。近 年 来 , 为 能兼 作

李 汉 堂 ( 曙光橡胶工业 研究 设计院, 广西桂林510) 编译 404

摘要 : 近年 来, 胎制造商广泛采用填充白炭黑的胶料 制备胎 面胶 , 轮 以解 决轮 胎 在 湿 滑 路 面 上 的

抓 着 性 能 与 滚 动 阻 力之 问 的 综 合 平衡 问题 。但 是 , 用 改 进 胎 面胶 配 方 的 方 法 并 不 能进 一 步 提 高 这 些 采

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X

0

Y: F , F , M

X

Y

Z

X: s , ,

Y

返回

0

X

图1-16 轮胎的动力特性曲线

轮胎坐标系

地面

ɑX

Y

行驶方向

Z 图1-17 无侧倾时的轮胎坐标系

返回

动力特性曲线

侧偏示意图

α

返回

图1-18 轮胎侧偏示意图

R C O T轮廓的张力分布 原来轮廓的张力分布

返回

图1-2 RCOT轮廓和帘线张力分布

思考题

?1 :若进一步减小胎侧曲率半径,增大胎圈 部曲率半径,是否会使轮胎性能更加改善?

?2 :RCOT是否适合低断面轮胎? ?3 :还有什么方法可提高带束层张力?

返回

受力特点

• 自然平衡轮廓:对子午胎来说,胎体帘线受 均匀张力;(斜交胎是胎冠部最大)

设计变量(举例)

• 非结构因素:气压、载荷、速度、环境温 度等

• 非参数化的结构因素 :轮胎规格;帘线规 格;带束层结构形式、钢丝圈截面形状和 方位 ;橡胶材料的分布(包括种类、用量、 位置、形状等) ;胎面花纹形式

返回

返回图1-8

未完,接下页

续上页

• 可参数化的结构因素: (1)几何参数:内、 外轮廓形状的表示(目前一般将胎冠、胎 肩、胎侧和胎圈部分别研究);胎体的形 状与位置,尤其是反包部位的形状和高度; 钢丝圈的位置;每一带束层的形状、宽度 及厚度方向的位置;帘线的排列方向和密 度 ;(2)材料参数: 应力与应变关系、 强度、疲劳性能;热学参数;老化性能; (3)工艺参数

《轮胎设计力学》

wwwli@

第一讲 绪 论

—轮胎设计力学的发展、内容、任务 和研究方法

参考资料:《充气轮胎性能与结构》 P157-187;P1-12

§1.轮胎设计力学的发展

➢ 经典设计理论——解析方法 ➢ 现代设计理论(第一阶段)——引入有

限元分析技术 ➢ 现代设计理论(第二阶段)——引入优

车外噪 声

固有频率、胎面花纹、 断面轮廓形状等

图1-11

其 高速性

它

足够的带束层张力

返回

图1-12

使用性能

• 基本性能:承载性能、耐久性能(耐磨耗、 耐疲劳损伤、耐老化等)

• 动力特性:牵引性能、稳定性能、操纵性 能、抗侧滑和抗湿滑性能等

• 环保性能:低滚阻、低噪声、舒适性等 • 其它性能:如高速性能等

• 可对局部性能进行改进设计;

• 可针对性地根据使用要求设计出不同性能的 轮胎;

• 拓宽了轮胎结构设计的空间; • 不具有普适性,难以掌握 • 不能完全代替轮胎实验,但可以减少轮胎试

验,缩短产品开发的周期。

返回

上页

面临的问题-现代设计理论(第一阶段)

• 目标性能的力学量描述(依赖于对结构性能 及其受使用条件和设计参数影响的规律性认 识,目前这种规律性研究的积累太少);

• 不足: – 过于简化(如:不计橡胶受力;不计帘线 的变形等),不适合描述结构中的局部力 学特征;

– 仅适用于充气状态

返回

现代设计理论(第一阶段)

• 最佳滚动轮廓理论RCOT (Rolling Contour Optimization Theory)—BS公司(1985)

• 最佳张力控制理论TCOT (Tension Control Optimization Theory)—BS公司(1988)

础和方法

转§2

转§4

§4.轮胎设计力学的研究方法

• 理论研究:进行较为基本的、普遍的规律 性研究;理论模型一般仅考虑少数最主要 的因素;应用方便、效率高。

• 数值研究:分析层次深入,注重局部力学 特征的研究;数值计算模型仍然需要对实 际问题进行一定程度的简化;需要非常专 业的技术,效率也有待进一步提高。

• 有限元计算量更大,以至于无法实现(即 使只对部分参数进行优化设计);

• 目标函数很难确定; • 总之,目前这种优化设计理论实际上还没

有充分发挥作用,它是人们努力的目标

返回

§2.轮胎设计力学的内容

① 轮胎材料力学 ② 轮胎结构力学 ③ 轮胎实验力学 ④ 轮胎操纵力学 ⑤ 轮胎工艺力学 ⑥ 轮胎噪声

• 办法:采用有限元分析技术;减小胎侧部 曲率半径,加大胎圈部曲率半径(图1-2)

• 效果:改善了轮胎的行驶性能。被誉为 “划时代的新设计理论”

返回

思考题

轮胎接地部分模拟图

翘起(翘曲现象)

图1-1 “皱曲”现象示意

返回

图

帘布层张力分布(径向)

R C O T轮廓 原来轮廓

带束层张力分布(周向)

受力特点

• 实验研究:为理论和数值研究提供必需的 参数;对理论和数值研究成果进行验证; 需要理论和数值研究作指导以提高效率。

转§1

转§2

转§3

习题

• 用自己的语言尽可能多地指出自然平衡轮廓 理论的重要性和不足之处。你认为用解析方 法对自然平衡轮廓理论是否还有改进的必要 性和可能性?

• 总结RCOT、TCOT和SEMT设计理论的共 同点和不同点。

返回

上一页

返回图1-8

现代设计理论(第二阶段)

• 大统一轮胎理论GUTT (Grand Unified Theory in Tire)——BS公司(1995)

• 优化杨氏模量 • 将各种优化理论和方法引入设计中,如神

经网络理论、遗传算法等 • 特点

返回

特点-现代设计理论(第二阶段)

• 引入了优化设计思想和方法,理论上可获 得最佳或接近最佳的设计方案;

contact displacement, (mm)

返回

图1-13 重力负荷下的P-δ曲线

返回

图1-14 轮胎印迹法向压力分布

胎面位移

图1-15 重力负荷下胎面位移

返回

(水平面上的投影)

Magic Formula:

Y=S +D sin[C tan-1{B(X-S )(1-E)

Y

X

+E tan-1B(X-S )}]

联(1988)

返回

特点-现代设计理论(第一阶段)

• 要借助于有限元分析技术; • 提出了非平衡轮廓形状设计理论,但仍需要

利用平衡轮廓理论作初步设计; • 超出了形状设计的范畴,可以考虑更多的设

计因素,如局部构件的结构形式、不同部位 选用不同性能的材料等;

未完,见下页

(续上页)

• 可考虑各种工况下的轮胎载荷;

• 轮胎的使用性能有哪些?设计变量有那些? • 预习《材力》P1-88,不包括其中的

§2.13

30000 25000 20000

frictionless wm1 wm3 wm4

frictional wm1f wm3f wm4f

contact load, P (N)

15000

10000

5000

0

0

5 10 15 20 25 30

返回

牵引性

FX 、纵向刚度CS

操纵性

FY 、侧偏刚度

稳定性

MZ 、回正刚度

抗侧滑

FYmax

抗湿滑

接触面的摩擦力

图1-10

低滚 阻

环

保

性 舒适

能

性

低噪 声

返回

应 变 能 损 耗 ELOSS , 胎面 摩擦

振动特 性

固有频率、激 振频率

包容、 带束层及胎体 缓冲性 刚度

车内噪 声

固有频率、胎面花纹、 断面轮廓形状等

转§1

转§3

使用性能

力学性能

(目标性能的力学描述)

设计参数和使用条件

桥梁作用

返回

图1-8

承载 性能 基 本 性 能 耐久

性

返回

(规格确定时)P-δ 曲线(径向刚度)

耐磨耗

耐疲劳 损伤 耐材料 老化 图1-9

胎面接触压力分 布的均匀性

薄弱部位E(应 变能)

损耗的应变能 ELOSS、温度

动 力 特 性

• 效果:维持其它原有性能的情况下,大幅度 提高了胎圈及带束层的耐久性

返回

TCOT

传统轮廓

图1-3 充气后轮廓形状的变化

返回

(两者初始形状不同,充气后形状接近)

轮辋

轮辋

位移 TCOT

位移 传统轮廓

图1-4 充气时胎圈部位的变形

返回

负载时应变能最小化理论SEMT

• 针对问题:钢丝载重子午胎的耐久性 • 思路:承载状态下力求同时减小带束层端

• 负载时应变能最小化理论SEMT (Strain Energy Minimization Theory)—横滨(1988)

• 其它设计理论 • 特点 • 面临的问题

返回

最佳滚动轮廓理论RCOT

• 针对问题:轿车子午胎侧偏时发生“皱曲” 现象(高速情况下)

• 思路:改变断面轮廓形状来提高带束层张 力

返回

返回图1-9

原来结构

新带束层结构

大角度钢丝带束层 零度尼龙帘布层

图1-7 SEMT的带束层新结构

返回

其它设计理论

• 动态模拟最佳轮廓理论DSOC、DSOC-S (用于轿车)和动态稳定性最佳接地面理 论DSOC-T-东洋公司

• PSP(1987)、PSP-F理论-住友公司 • 轮胎综合技术理论(I理论)-大津公司 • 最佳应力应变周期设计理论CSSOT-前苏

部和胎体帘布层反包端部的应变能 • 办法:采用非线性有限元分析手段,得到

了合适的轮廓形状(图1-5)以及四项新 技术(图1-6、图1-7) • 效果:降低了应变能;提高了耐偏磨性能 和操纵稳定性

返回

1

3