热轧高压水除鳞系统的设计

热轧高压水除鳞系统的设计

热轧高压水除鳞系统的设计轧钢制品的除鳞,即清除其表面的氧化铁皮,主要有四种方法:即爆破法、机械法、变形法、高压水清除法。

由于采用高压水除鳞具有无可比拟的优越性,因此在当今世界现代化的轧钢生产中,被广泛地采用,无论特厚板、厚板、中板、热轧带钢、热轧钢管、热轧棒材、热轧型钢、车轮轮箍等轧制线上均得到广泛的应用。

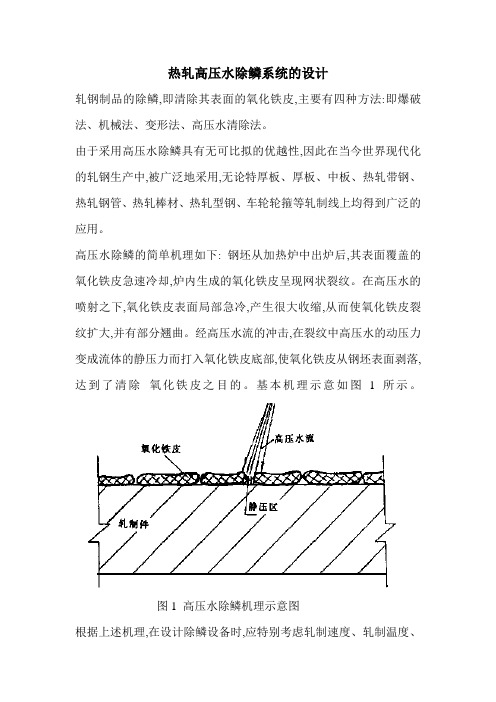

高压水除鳞的简单机理如下: 钢坯从加热炉中出炉后,其表面覆盖的氧化铁皮急速冷却,炉内生成的氧化铁皮呈现网状裂纹。

在高压水的喷射之下,氧化铁皮表面局部急冷,产生很大收缩,从而使氧化铁皮裂纹扩大,并有部分翘曲。

经高压水流的冲击,在裂纹中高压水的动压力变成流体的静压力而打入氧化铁皮底部,使氧化铁皮从钢坯表面剥落,达到了清除氧化铁皮之目的。

基本机理示意如图1所示。

图1 高压水除鳞机理示意图根据上述机理,在设计除鳞设备时,应特别考虑轧制速度、轧制温度、喷嘴的水流量、喷嘴处的水流压力等因素的影响。

再有,氧化铁皮的化学成分及位层的组成与钢材的原料成分、加热温度、加热时间、炉内气氛条件和轧制工艺有密切关系。

对于碳钢而言,氧化铁皮表层为Fe2O3,中间层为Fe3O4,内层为FeO。

2 喷嘴的选择及安装2.1 喷嘴的选择高压水除鳞效果的好坏,在很大程度上取决于喷嘴的结构及喷口的形状。

除鳞喷嘴的基本要求有三点: (1)喷出水流要宽而扁,要形成象锋利的刀子一样的水流。

(2)水流的打击力沿水流宽度上的分布要尽可能均匀。

对普碳钢在炉内生成的氧化铁皮来说均匀的打击力希望为2×105~215×105 Pa。

高压水压力一般为16~28MPa。

(3)喷嘴的材料要求耐磨根据计算,当水压达到16MPa时,喷嘴口处的水流速度可达144m/s左右。

因此没有耐磨的材料,喷嘴就要经常更换增加停轧时间,影响生产效率。

根据试验得知,矩形断面的喷口不适用于高压水除鳞,因为这种喷口在边缘上的冲击力大,而在中间的冲击力小。

试验资料及生产实践表明,椭圆形的喷口断面最佳。

杭钢中轧高压水除鳞系统的设计应用

杭钢中轧高压水除鳞系统的设计应用【摘要】简述高压水除鳞的机理,重点介绍高压水系统设计选型及主要参数计算方法,并对系统工作步骤进行了说明。

【关键词】高压水除鳞;系统方案;主要参数;设计应用前言在轧钢生产线中,钢坯在加热过程中被氧化,在轧制前如果钢坯表面氧化铁皮未被除去,在轧制过程中它们会被轧辊压入到钢材表面,影响产品表面质量。

残留的氧化铁皮也会加速轧辊的磨损,降低轧辊的使用寿命。

目前,利用高压水的机械冲击力来除去氧化铁皮(高压水除磷)的方法是目前最通行有效的作法并广泛运用于轧钢生产线,为轧钢生产线重要质量控制设备。

1 概况杭钢中轧厂是杭钢集团重要生产线之一,产品包括圆钢系列、履带板、轨道等中型材系列,为提高产品质量,决定在轧机前设置高压水除鳞系统,对加热后的钢坯表面进行去氧化皮处理,主要工艺参数为:断面尺寸:150×150mm~240×280mm;长度:2600~6000mm。

钢种:普碳钢、低合金钢、耐候钢等。

辊道速度:1.97m/s 。

钢坯出炉温度:1050~1180℃。

供水条件:浊环水。

除鳞后钢坯的表面温降<20℃。

2 系统方案选择根据杭钢中轧厂生产工艺状况,除鳞系统应设计为周期性间断喷水除鳞。

选择柱塞式高压泵+变频器控制方案,将除鳞点位置设置为加热炉出口至粗轧机方向,钢坯四面除磷。

根据德马格―萨克公司推荐,当除鳞装置耗水量大于60 m3/h时,选用离心泵;否则,选用柱塞泵。

对于可逆式板轧机、型钢轧机的除鳞泵站,选用柱塞泵为宜。

柱塞泵的优点是效率高,一般大于90%,空载电流低。

当除鳞装置不喷水时,柱塞泵作循环运转,其空载电流仅为额定电流的12~15%左右。

对于杭钢中轧厂轧钢工艺要求,选择柱塞泵比较合适。

机电设备装备配置要求:系统由高压泵、过滤器、水箱、控制阀、除鳞箱、除鳞环和喷嘴等组成。

电机由变频器调速运行。

3 主要参数选择3.1 高压泵选择3.1.1 水泵的压力对普碳钢在炉内生成的氧化铁皮来说,均匀的打击力希望为2×105~2.5×105Pa,高压水压力一般为16~28MPa。

热轧带钢高压水除鳞系统的改造

热轧带钢高压水除鳞系统的改造叶凡(武钢集团鄂钢公司热轧带钢厂,湖北鄂州436002)摘要: 针对武钢集团鄂钢公司热轧带钢厂高压水除鳞系统存在的除鳞效果不稳定、设备运行不稳定、维修费用高等问题,对热轧带钢高压水除鳞系统采取了一系列的改造措施,有效地降低了喷嘴的消耗量和高压水系统的检修时间,减少了带钢表面黑带的产生,保证了产品的质量。

关键词:高压水除鳞;带钢;表面质量中图分类号: T G333 . 7 + 1 文献标识码: B文章编号: 100824371 (2011) 0420015202R eva mp of high pressure w a t er d escal ing syste m of hot rolled stripYE Fa n( Ho t Ro lli n g St rip Mill of Ec s t e el , W ISCO , Ezho u436002 , Chi n a)Abstract : In li g ht of t h e p r o b le m s e x i s ti n g i n t h e hi g h p r e s sure wat e r de s cali n g syst e m i n t he Ho t Rolli ng St rip Mill of E c st eel s uch a s i n st a bilit y of de scali ng eff ect a nd equi p m e n t r u nni ng a s well a s hi gh mai nt e na nce co st a se rie s reva mp mea s ure s have bee n t a k e n to cop e wit h t he p ro ble ms i n t he syst e m. A s t he re s ult s t he co n s u mp tio n of nozzle s a n d re2 p ai r ti me of t he hi gh p re ss u re wat e r syst e m a s well a s occ ur re nce of black ba n d have bee n o b vio u s l y re d uced a n d t h e qualit y of t h e p ro d uct s e n s ured.K ey w ords : hi g h p r e s sure wat e r de s cali n g ; st e el st r ip ; s urf a ce qualit y鄂钢热轧带钢厂的高压水除鳞装置压力为7 ~15 M P a ,它是用来清除钢坯表面的炉生氧化铁皮和再生氧化铁皮的。

热轧宽厚板高压水除鳞系统电控设计

热轧宽厚板高压水除鳞系统电控设计马起先王志民(营口流体设备制造集团有限公司)摘要从满足热轧宽厚板轧钢工艺要求出发,较综合性地介绍了高压水除鳞系统高压电控设备;低压电控设备;中压变频器调速、调压;PLC硬件组态;通讯网络的电控设计。

本设计已在多项工程应用,取得了较好的运行效果和经济效益。

关键词高压水除鳞中压变频器 PLC组态通讯网络Design of Electric Control About High Pressure Water DescalingSystem for Width-Thickness-Armor Plate of Hot Rolling MillMa Qixian Wang Zimin( Yingkou Fluid Equipment Manufacture Group Corp.)ABSTRACT This paper from meeting the requirements of thick plate rolling process introduces Design of Electric Control for High pressure water descaling System High-voltage Electric Control Equipment ;Low-voltage Electric Control Equipment;Middle-voltage Transducer adjust-speed &adjust- pressure;PLC Hardware Configuration;Communication Network.This Design has got good run effect and economic benefit in Application of many item.KEYWORDS High pressure water descaling Middle-voltage TransducerPLC Configuration Communication Network一、概述高压水除鳞是利用高压除鳞水泵产生的高压水,经高压蓄势器蓄能,再经除鳞喷嘴形成高压射流喷出,并以一定角度打到钢坯表面,除掉钢坯表面在加热过程中形成的炉生氧化铁皮以及轧制过程中产生的二次氧化铁皮,从而提高钢材的质量。

热轧除鳞工艺

热轧除鳞工艺

热轧除鳞工艺是一种在热轧过程中去除钢材表面鳞片的工艺。

以下是其基本步骤:

1. 待除鳞的热轧钢坯在经过除鳞点时,高压泵站产生的高压水经喷嘴形成高速射流,在水流的冲蚀和剥离及热爆效应作用下,钢坯表面的鳞皮迅速从其表面脱落下来。

2. 源水经供水站送入高位水箱,经过滤器后进入管道泵,加压后输入自动反冲过滤器再进入高压泵。

当不除鳞时,高压水从卸荷阀溢流回高位水箱。

3. 当加热的红钢坯送到除鳞箱之前,红外探测仪检测到红钢坯后传出电信号,油泵站的电磁换向阀打开,液压油通过电磁换向阀进入卸荷阀控制的油缸,此时阀芯下移,关闭高压水溢流口,高压水进入喷嘴进行喷水除鳞。

4. 红钢坯从除鳞箱内出来时,红外探测仪检测到红钢坯后传出电信号,系统恢复原位,并进入下一个循环。

5. 对不同的钢种,可通过调节高压泵电机的转速来调节系统的流量和压力,以保证系统工作处于最佳状态。

当电磁控制卸荷阀出现故障时,关闭高压截止阀,系统仍可正常工作。

以上信息仅供参考,如果您还有疑问,建议咨询专业人士。

关于高压水除鳞系统设计的计算研究

除鳞泵站设备组成部分: (1)泵选用变频离心泵 Q=300m3/h,P=25.0MPa,2 台(1

用 1 备)变频电机:电压:10kV,N=3150kW;

(2)自清洗过滤器规格:DN400,PN1.0,0.15mm;

(3)泵进出口阀组:

止回阀作用:保护除鳞泵,当除鳞泵停止运行、低

速运行时,蓄能器及高压管路仍处于高压状态,止回阀 会迅速关闭,防止水锤损坏除鳞泵。电动闸阀作用:除 鳞泵为大流量、高扬程的离心泵,启动时必须闭阀启动, 离心泵启动后应迅速打开出口阀。

图1

其次,通过板坯的宽度确定除鳞集管的喷嘴数量, 钢坯采用炼钢一系列连铸车间生产的无缺陷连铸板坯, 坯规格如下:

坯料厚度:230mm,坯料宽度:800 ~ 1650mm;坯料 长度:4500 ~ 5300mm( 短坯 );7900 ~ 10800mm( 定尺坯 ); 坯料最大重量:32.5t。

(1)通过对集管及板坯的放样如图 2 所示:确定集 板块业务处理能力的提升。其次,借助于决策中心的整 体部署应用,进一步加强业务与业务之间,总部与分子 公司之间,公司内部各职能部室之间一系列相关业务流 程的紧密度与整体效率。当然在决策中心运营之初必然 会有一段与现有业务模式相互制约甚至于相互冲突的困 难期,这也是信息化发展的必然阶段,但在过渡期后, 决策平台会使企业在业务处理能力、运营效率等多个方 面获得重大提升,从而降低企业管理的平均营运成本, 提高企业竞争力。

吸收除鳞泵运行时对低压进口管路系统的冲击震动,

在除鳞阀开启瞬间可以防止低压管路系统供水不足。

(6)蓄势器系统设计:除鳞喷水时间为钢坯长度 / 辊道速度 =13S, 故一次喷水量为 1.23m3。通过克拉伯龙 方程公式计算出蓄能力减低小于 2mpa,水罐直径为 1.2m。

热轧线钢管内除鳞系统的设计要点

气产生 气爆 ,氧化 铁皮被 爆 掉 ,同 时强劲 的氮 气气 流将 氧化 铁皮 吹 出 ,避免 了轧制 过程 中将 氧化 铁皮 压在 钢管 内表 面上 ,同时 防止二 次 氧化 ,从 而 大大

氧化铁皮相对较多时 ,对 ̄ L N后钢管内表面质量 的

作 箱等 组 成 。

2 除 鳞 系统 功 能

斜轧扩径机组钢管 内除鳞系统工作流程如图 2

所示。

下工作 ,同时气液混合装置处控制阀门换 向,使高 压 水 泵 打 出 的盐 水 经 循 环 回 液 阀 门 回到盐 水储 液 罐 ,保 证盐水 的有 效利 用 。 在钢管内除鳞系统长时间不运行或设备进行检 修时 ,打开系统的排污阀门将盐水储液罐 中的盐水 排至集水坑[ 9 ] ,通过系统 的清洗 阀门把净环水引入 系 统的盐 水储 存装 置及 输送 装置 ,将 系统 中残 留的 盐水及污物彻底冲至集水坑 ,保证系统的清洁 ,防 止盐 水腐 蚀 系统装 置 [ 1 o ] ,提 高 系统关键 元件 及 管路 的使用寿命。 斜 轧 扩 径 机组 钢 管 内 除鳞 系统 通 过 P L C控 制 系 统 完 成 高压 水 泵 运行 、搅 拌 机 运 行 、加 水 、加 盐 、清洗 、氮气喷射 、盐水喷射 、盐水浓度控制 、 盐水 流量 控制 、液 位控制 等 动作指 令及 各检 测元 件 信号的显示与处理 ,实现系统各组成部分的连锁控 制和 自动 化运行 。

出 ,同时使空心管坯 内孔充满氮气防止其氧化 ,轧

制 完成 后 顶 杆 退 回 时再 次 喷 氮 气 防 止 钢 管 二 次 氧

检测仪及液位计等 ;盐水输送装置由高压水泵 、过 化 ,并 进一 步 吹出钢 管 内壁 残 留的氧 化铁 皮 。 滤器 、控制阀门及管道组成 ;氮气源 由制氮机 、压 由于 空心管 坯 的规格不 同 ,所需 盐水 量也 不 一 缩机 、储气罐 、气体减压阀及管道组成 ;气液混合 样 ,为在保 证 除鳞效 果 的同 时节约盐 水 消耗量 ,采 装置由控制阀门、喷嘴和管路附件组成 ;电气控制 用 了以变 频器调 节泵 的转速 来 调节盐 水 量。在 机组 系统由变频器柜、P L C 控制柜 、主操作台 、现场操 不 需要 喷混 合气 雾时 ,高压 水泵 电机 设 置在低 频 率

1780热连轧机组高压水精除鳞系统管路改造

1780热连轧机组高压水精除鳞系统管路改造【摘要】本文叙述了高压除鳞系统特点、功用及原理,重点介绍了高压水系统管路的冲击振动、沿程阻力和局部阻力损失及管路支撑结构改造前后的计算对比,结合施工现场实际需求对除鳞系统管路的优化改造。

【关键词】高压水除鳞系统改造降低成本1.概述1780热连轧生产线高压水除鳞系统部分的设计:站内系统设计由重庆水泵厂有限公司设计,车间管路由中国一重设计院设计;热轧带钢在成品生产过程中,氧化铁皮的产生是不可避免的。

高压水除鳞系统就是除去热轧带钢生产中产生的氧化铁皮;是现代中厚板、热连轧带钢生产应用最为广泛的除鳞方式;是热轧带钢生产中不可缺少的重要环节;是决定热轧带钢表面质量的关键工艺工序之一。

遵循质量第一的原则,高压水除鳞适应和推动了现代化冶金工业的发展,强有力的高压水彻底清除炉生氧化铁皮(Fe3O4、Fe2O3、FeO)和轧制过程中生成的二次氧化铁皮,保证了带钢的表面质量,赢来了更多更广泛的客户群。

2.高压水除鳞系统组成、功用特点及原理。

1780mm热连轧生产线的高压水精除鳞系统属于高压、高危害工序,除鳞频率快,喷射阀启闭频繁,对系统管路造成的冲击和震动比较大,安全隐患大。

精除鳞系统设计压力:18-20MPa,系统原理图如:图1所示。

图1 除鳞泵站原理图3.精除鳞系统车间管路改造3.1 改造原因位于精轧工序前高压水除鳞系统,需要除鳞供水时,由多级自平衡离心式除鳞泵组升速后单独向除鳞箱供水。

不需要除鳞供水时,通过液力偶合器调节除鳞泵的转速,可降低除鳞泵的耗电量,同时也可以节约除鳞用水。

高压水除鳞系统属于高压、高危害工序,除鳞频率快,喷射阀启闭频繁,对系统管路造成的冲击和震动比较大,容易发生管路振动。

针对高压水水锤产生的原因(当阀门开、关或水泵开、停造成流速的突然变化,则动能转变为弹性能,产生一连串的正负压力波,在管路中来回振动,这就是所谓的水锤。

由此可见水锤的产生,一是由于外加驱动力的突然变化造成的,二是由于运动的液体速度突然变化造成的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热轧高压水除鳞系统的设计轧钢制品的除鳞,即清除其表面的氧化铁皮,主要有四种方法:即爆破法、机械法、变形法、高压水清除法。

由于采用高压水除鳞具有无可比拟的优越性,因此在当今世界现代化的轧钢生产中,被广泛地采用,无论特厚板、厚板、中板、热轧带钢、热轧钢管、热轧棒材、热轧型钢、车轮轮箍等轧制线上均得到广泛的应用。

高压水除鳞的简单机理如下: 钢坯从加热炉中出炉后,其表面覆盖的氧化铁皮急速冷却,炉内生成的氧化铁皮呈现网状裂纹。

在高压水的喷射之下,氧化铁皮表面局部急冷,产生很大收缩,从而使氧化铁皮裂纹扩大,并有部分翘曲。

经高压水流的冲击,在裂纹中高压水的动压力变成流体的静压力而打入氧化铁皮底部,使氧化铁皮从钢坯表面剥落,达到了清除氧化铁皮之目的。

基本机理示意如图1所示。

图1 高压水除鳞机理示意图根据上述机理,在设计除鳞设备时,应特别考虑轧制速度、轧制温度、喷嘴的水流量、喷嘴处的水流压力等因素的影响。

再有,氧化铁皮的化学成分及位层的组成与钢材的原料成分、加热温度、加热时间、炉内气氛条件和轧制工艺有密切关系。

对于碳钢而言,氧化铁皮表层为Fe2O3,中间层为Fe3O4,内层为FeO。

2 喷嘴的选择及安装2.1 喷嘴的选择高压水除鳞效果的好坏,在很大程度上取决于喷嘴的结构及喷口的形状。

除鳞喷嘴的基本要求有三点: (1)喷出水流要宽而扁,要形成象锋利的刀子一样的水流。

(2)水流的打击力沿水流宽度上的分布要尽可能均匀。

对普碳钢在炉内生成的氧化铁皮来说均匀的打击力希望为2×105~215×105 Pa。

高压水压力一般为16~28MPa。

(3)喷嘴的材料要求耐磨根据计算,当水压达到16MPa时,喷嘴口处的水流速度可达144m/s左右。

因此没有耐磨的材料,喷嘴就要经常更换增加停轧时间,影响生产效率。

根据试验得知,矩形断面的喷口不适用于高压水除鳞,因为这种喷口在边缘上的冲击力大,而在中间的冲击力小。

试验资料及生产实践表明,椭圆形的喷口断面最佳。

喷嘴的孔径大小也相当重要。

在一定压力下,喷出水量决定于喷口孔径。

喷出水量太小,表面氧化铁皮不能形成强烈的局部收缩,影响除鳞效果。

而喷口过大,会造成轧制件表面温降过大,影响轧制性能和增加轧机的动力消耗,同时还要消耗过多的高压水,增加能耗。

各种不同的轧制钢材,有它最合适的高压水的消耗量(喷射强度)。

如热轧带钢生产线上,一般碳钢及低合金钢的高压水消耗量为:605Lt轧件,在初轧机架上为350Lt,在精轧机架上消耗为225Lt。

对于不同钢种、不同材质需不同的喷射强度。

单只喷嘴的水耗量Q(L/S),可按下式进行计算: Q1=F・V・1000 式中:F:喷嘴喷口截面积(m2 ) V:喷嘴喷出口的流速(m/s) V=μ 2gp 式中:μ:流量系数,外伸圆柱形管嘴μ=0.82(根据不同喷嘴形状,其值在0.18~1之间) g:重力加速度(918m/s2 )p:工作压力(m水柱)2.2 喷嘴的安装喷嘴的安装高度、安装角度对除鳞效果有很大的影响,一般喷嘴与喷水管轴线夹角选用15°,水流与钢坯垂直面的夹角也取15°,如图2所示。

图2 喷嘴安装示意图图2A中,喷嘴的安装高度H一般为200~300mm。

这与喷嘴的形状、流量、轧件厚度、钢材品种、喷嘴之间的间距等均有密切的关系。

但主要按照轧钢工艺要求及各喷嘴的特性来决定安装尺寸。

图2B中,喷嘴喷水线在钢坯上的投影线宽度W与喷嘴的喷射角及安装高度H 有关,两投影线重叠区n一般为10~20mm,这与喷射强度有关。

3 高压泵站设计高压泵站主要有高压泵、高压储水罐、储气罐、空气压缩机、过滤器、各种高压水阀门、高压气阀门及高压管道等组成一个完整的高压水泵站。

高压水泵站的系统原理见图3。

图3 高压水泵站系统示意图1 —三柱塞高压泵,2 —循环泵,3 —高压空压机,4 —高压水罐,5 —高压气罐,6 —水箱,7 —最低液面阀3.1 高压水泵应用于高压水除鳞系统的高压水泵,主要有两大类:一种是多柱塞泵,另一种是多级离心泵。

选择哪一种泵,主要根据轧钢厂生产的钢材品种、钢产量、轧制周期等因素,决定高压水的工作压力,计算高压水的消耗量来决定。

对于间歇时间较长的轧钢厂的高压水除鳞泵站,一般选用多柱塞高压水泵。

因为柱塞泵在空运转时,电机空程时的电耗量只有满负荷的10%左右,可节约能源消耗,降低生产成本。

而对于大部分时间需连续提供高压水的泵站,如大型的连轧宽带钢生产厂,选用多级高压离心泵较为合适。

但在泵站不需提供高压水时,离心泵需设一个立式排空逆止阀,以免泵体内水温过高而影响离心泵正常工作。

当系统不需要高压水时,泵的电机耗电量大约为满负荷的50%左右。

从结构上比较,多柱塞泵的曲轴、十字头及十字头导体、活塞、循环阀经常需要维修。

而多级离心泵结构较为简单,泵本身带有平衡盘,具有出水压力均匀及平稳,检修工作量较小等优点。

总的来说,选用哪种泵合适,应通过技术经济比较来确定。

3.2 高压储蓄罐高压储蓄罐包括高压水罐及高压气罐。

有的泵站设计中,采用水罐与气罐合并为一的储蓄罐。

图3所示的系统中采用了一只气罐、一只水罐。

现代除鳞泵站均采用气、水直接接触的储蓄罐。

这种罐设有机械运动部件,没有摩擦损失。

高压储蓄罐的主要功能有三点:(1)吸收喷射阀关闭时所产生的水锤力。

当除鳞点的高压水阀突然关闭时,系统中将产生巨大的水锤力,高压罐能吸收绝大部分水锤力,保证高压水系统的安全运行。

(2)调节高压水的供水量。

在除鳞设备不喷或少喷高压水时,高压泵供应的一部份高压水可储存在高压水罐内。

当除鳞箱的高压水耗量大于泵的供水量时,高压水罐可补充提供部分高压水,使高压泵更有效进行工作。

(3)平衡高压水除鳞系统的压力。

任何一个高压水除鳞系统,除鳞设备需水量都不可能绝对平衡,这样在选定工作泵的条件之下,系统的压力就会波动,就会影响除鳞的效果。

而高压储蓄罐,在平衡水量的同时,也能平衡系统的压力,这样可使高压喷嘴更有效地进行工作。

水罐工作容积VW(L)按下式进行计算:VW=6VQ・K 6QPt60式中:6VQ:计算出的最大负荷时高压水耗量(L) K:水的漏损系数,一般为111~1115 6QP:工作泵总的供水量(L/min)t:最大负荷时泵的工作时间(s) 气的总容积一般按水罐工作容积的10倍初算,然后复算系统的压力降。

高压水系统工作压力超过510MPa时,压缩空气膨胀按绝热过程方程进行计算。

Pmax・V1n =Pmin・V2 n 式中:Pmax:工作开始时气罐的最高压力(MPa)V1:工作开始时气体的体积(L)Pmin:工作终止时气罐的最小压力(MPa)V2:工作终止时气体的体积(L)n:膨胀指数,一般为113~114 当工作压力20MPa时,取1135当工作压力32MPa时,取1140系统的压力降希望不超过最大压力的10%~12%,对于高压水除鳞来说,能满足除鳞设备最低压力,即为合理的设计。

313 高压空压机高压空气压缩机是供高压气罐充气之用。

空压机的选型,根据系统的工作压力及供气量大小来选择。

供气量QA的计算式如下:QA=VA・Pmax 60・t・P0 (L/min)式中:VA蓄水罐和蓄气罐中最小气体体积(L) Pmax:最大工作压力(MPa)t:充气时间,一般16~24hP0:大气压力(MPa) 空压机一般选用一台,不设备用机组。

主要是在开车之前有大量充气工作,工作正常之后不需要充气。

如气的管路有点漏损,只是根据压力降开动空压机进行少量的补气。

3.4 水源过滤器在高压水除鳞系统设计中,由国外设计并引进设备的高压水泵站的水源,绝大部分由浊循环水供应,水中氧化铁皮的含量一般在10~20mg/L之间。

由于高压喷嘴与高压阀芯部分水流速度很高(喷嘴喷口流速可达150m/s左右),因此,水中氧化铁皮颗粒对喷嘴与阀芯造成严重冲蚀。

因此需经常更换喷嘴的喷头及增加了水泵、阀门维修工作量。

宝钢钢管分公司的除鳞泵站由国外设计及成套设备供货,水源也采用浊循环水。

虽然系统中设有过滤器,但不能正常运转,造成水泵、阀门、喷嘴大量维修工作,影响高压水系统正常运行。

前几年,厂方把浊循环水源改为净化工业水,才保证了高压系统的正常运行。

在上钢一厂半连轧钢板分厂的高压水系统设计时,作者已注意了上述问题,向高压泵提供工业净化水,但由于净化水的水质仍较差,也造成了喷嘴、阀门、泵柱塞大量维修工作量。

因此,为了使高压系统能正常工作,当水源条件较差时,必须设置适用的过滤器。

这种过滤器一般采用自清式过滤器,过滤器无滤料,滤网为不锈钢的V型缝隙网,网孔径≤011mm。

设置了过滤器的泵站,也应保证过滤器的正常运转。

否则也会造成系统不能正常运转。

4 除鳞系统的自动控制系统的自动控制主要是除鳞箱处的自动控制和高压泵站的自动控制。

除鳞箱(即高压喷气喷水或停喷,系根据光电管接受轧制钢到位时,自动开闭二位二通阀门,控制高压喷嘴处高压水阀门的开或关。

二位二通阀开闭主要通过液压或压缩空气的电磁阀来执行,多年的实践经验表明,气动的二位二通阀门使用较为合适。

高压泵站的自动控制主要由水位指示器来执行,现代的水流指示器为干簧管水位指示器,作者在1970年就总结推广了这种形式的水位指示器,经改进后早已编入部颁标准,达到国际先进水平,已被广泛采用。

干簧管水位指示器与高压水罐联接,它除了显示水罐中液位高低的变化外,更重要的是由它来指挥高压水泵的负荷运转或空载运转,超高压、超低压的报警,过高压后的高压泵电机电源的切断等,保证高压泵站的可靠安全运行。

其结构及接线方式详见“水压机零部件”JB2061-84标准。

5 (1)采用高压水清除热轧钢板、型钢的氧化铁皮是当今行之有效的先进方法。

(2)高压水的压力,对普碳钢而言,一般为1610MPa,对低合金钢、高碳钢2010MPa就能有较好的除鳞效果。

(3)对于高压喷嘴的选择、安装高度、高压水除鳞系统的设计,应按轧制产品方案及产量、轧制工艺来决定适当的技术参数。

应尽量做到技术先进、经济合理、安全可行、对老厂进行改造时应力求因地制宜。