鼓式制动器制动间隙自动调整臂的技术解读

刹车自动调整臂

刹车自动调整臂制动鼓与蹄自动调整臂及其失效制动间隙自动调整臂在国外是一个比较成熟的重型车制动配件,在欧美一些汽车工业发达国家,早己将间隙自动调整臂作为一种标准件使用。

在国内,中型货车、挂车及重型车基本采用的是S型凸轮鼓式制动器,且基本采用手动间隙调整臂。

近几年,随着我国汽车工业的发展、公路状况的改善,汽车的载重量及车速都有了较大的提高,用户对汽车的制动性能越来越重视,要求也越来越高,自动间隙调整臂正逐步得到推广和应用。

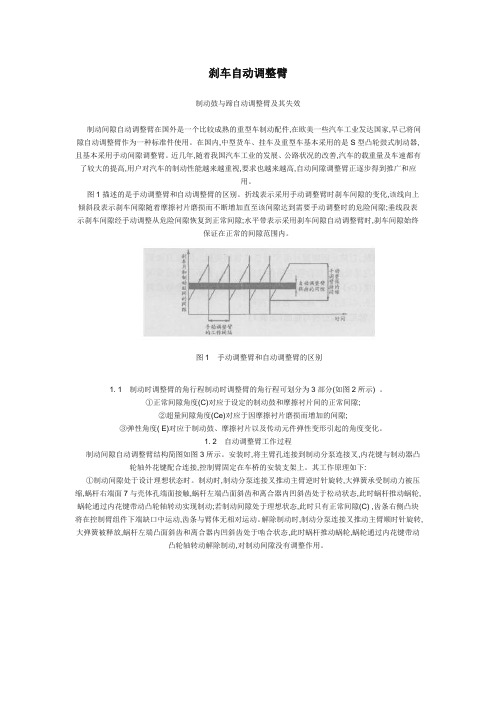

图1描述的是手动调整臂和自动调整臂的区别。

折线表示采用手动调整臂时刹车间隙的变化,该线向上倾斜段表示刹车间隙随着摩擦衬片磨损而不断增加直至该间隙达到需要手动调整时的危险间隙;垂线段表示刹车间隙经手动调整从危险间隙恢复到正常间隙;水平带表示采用刹车间隙自动调整臂时,刹车间隙始终保证在正常的间隙范围内。

图1 手动调整臂和自动调整臂的区别1. 1制动时调整臂的角行程制动时调整臂的角行程可划分为3部分(如图2所示) 。

①正常间隙角度(C)对应于设定的制动鼓和摩擦衬片间的正常间隙;②超量间隙角度(Ce)对应于因摩擦衬片磨损而增加的间隙;③弹性角度( E)对应于制动鼓、摩擦衬片以及传动元件弹性变形引起的角度变化。

1. 2自动调整臂工作过程制动间隙自动调整臂结构简图如图3所示。

安装时,将主臂孔连接到制动分泵连接叉,内花键与制动器凸轮轴外花键配合连接,控制臂固定在车桥的安装支架上。

其工作原理如下:①制动间隙处于设计理想状态时。

制动时,制动分泵连接叉推动主臂逆时针旋转,大弹簧承受制动力被压缩,蜗杆右端面7与壳体孔端面接触,蜗杆左端凸面斜齿和离合器内凹斜齿处于松动状态,此时蜗杆推动蜗轮,蜗轮通过内花键带动凸轮轴转动实现制动;若制动间隙处于理想状态,此时只有正常间隙(C) ,齿条右侧凸块将在控制臂组件下端缺口中运动,齿条与臂体无相对运动。

解除制动时,制动分泵连接叉推动主臂顺时针旋转,大弹簧被释放,蜗杆左端凸面斜齿和离合器内凹斜齿处于啮合状态,此时蜗杆推动蜗轮,蜗轮通过内花键带动凸轮轴转动解除制动,对制动间隙没有调整作用。

2、(BPW)空气悬挂、盘式制动器和制动间隙自动调整臂

空气悬挂

空气悬挂使用误区

误区一

空气悬挂具有很好的减震性能,所以有的用户会产生误解,比如说道路 条件比较差,为了提高货物的保护,采用空气悬挂,结果货物保护了,悬 挂系统故障频发。实际上,这就好比奔驰S级轿车舒适性一流,但是在土路 和爬山的时候,悬架零件容易损坏,故障比较多,绝对不如奔驰G级。其实, 挂车的空气悬挂也是如此。

Weitergabe sowie Vervielfältigung dieser vertraulichen Unterlage(n), Verwertung und Mitteilung ihres Inhalts ist nicht ohne vorherige schriftliche Genehmigung gestattet. Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patenterteilung oder Gebrauchsmuster-Eintragung vorbehalten.

盘式制动器

盘式制动器的特点

货运汽车盘式制动器发展的过程基本上与轿车制动系统的发展过程 类似。早期轿车也是以鼓式制动器为主,后来随着公路条件的进步和改 善,开始在高级轿车上出现盘式制动器,当时的卖点就是盘式制动器制 动反应快,制动力上升迅速,制动间隙免调整。到现在轿车盘式制动器 使用非常普遍了。 挂车随着现代物流的发展,盘式制动器也开始大规模推广。 BPW是比较早推出盘式制动器车轴的企业,与奔驰卡车基本同时在市 场上开始销售。BPW盘式制动器规格齐全,性能稳定,在全球范围内有 广泛的应用。

Weitergabe sowie Vervielfältigung dieser vertraulichen Unterlage(n), Verwertung und Mitteilung ihres Inhalts ist nicht ohne vorherige schriftliche Genehmigung gestattet. Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patenterteilung oder Gebrauchsmuster-Eintragung vorbehalten.

自动调整臂结构原理

更换制动分泵

• 注意:因制动分泵更换后,推杆长度会有所变化,故 必须检查刹车间隙自动调整臂的安装位置。 • 1 移去制动分泵上连接叉的开口销、插销,使之与刹 车间隙自动调整臂分离。 • 2 松开控制臂与定位支架相连接的固定螺母和螺栓。 • 3 更换制动分泵。 • 4 顺时针转动调整臂端部的六角螺母,使调整臂转入 分泵推杆U形叉内。直至调整臂上的孔与U形叉孔对正。 在圆柱销上涂上黄油,再将其轻松插入叉孔,锁上开 口销。(注意:调整臂上的孔与U形叉孔一定要自然 对正。) • 5 参照前后桥调整臂安装方法说明。

二、 前桥HALDEX刹车间隙自动调整臂的安装 B

3 .将控制臂沿控制臂上箭头示意方向推动,直至推不动为止。目的 是保证磨擦衬片和制动鼓之间的设定间隙。随后先将HALDEX卡 箍式定位支架安装在凸轮轴轴端外壳上,在定位支架上的螺母、 垫片最终紧固前,将控制臂通过定位支架的螺栓支柱,螺母,垫 片定位于定位支架上(详请参见图示),最后紧固定位支架于车 桥上(通过其上的两只螺母,紧固力矩至少为20nm)。控制臂与 定位支架的联接方式见图示。 4.用两只螺栓、垫片将调整臂固定在S凸轮轴上。沿凸轮轴轴向检查 调整臂在凸轮轴上轴向是否存在一定间隙,要求间隙值为0.5mm~ 2.0mm之间,实际值如大于或小于上述间隙值范围,应立即将调整 臂拆下,调整凸轮轴轴向定位尺寸以便符合上述要求。 5.用SW12的扳手顺时针方向(转动力矩小,无咔咔声)转动调整臂 的六角螺母,直至磨擦衬片与制动鼓按触,然后再逆时针方向转 动六角螺母3/4圈(转动力矩较大,会听到咔咔声),注意不能用 电动扳手或风动钻。 6.施加若干次制动,刹车间隙将自动调整至正常范围。调整功能可通 过六角螺母在刹车即将结束时顺时针方向的自动旋转观察到。至 此安装过程完毕。

制动间隙自动调整臂的使用与维修

制动间隙自动调整臂的使用与维修制动间隙自动调整臂可以简称为“自动调整臂”,通俗易懂的可以解释为,自动调整臂可以根据当时发生的情况,自动调整刹车间隙的功能,保证刹车间隙在一个安全的范围。

本文将通过它的特点、结构、工作原理,分析阐述一下它的正确使用方法以及发生故障时的维修。

标签:自动调整臂;使用;维修根据国家规定,车辆必须使用含有刹车间隙自动调整臂功能的装置,随着车辆在行驶过程中,制动蹄片会产生摩擦,制动间隙也会越来越大,这样会导致延迟制动时间和制动的间距,造成刹车时间变长、刹车制动不及时,存在行车中的安全隐患。

1 制动间隙自动调整臂的特点(1)自动调整臂会根据车辆行驶时自动调整安全距离,可以减少人工手动的制动,在一定程度上保护了自动调整臂,减少车辆维修,减少维修车辆的开支。

(2)在车辆行驶中,自动调整臂可以保持四个车轮的平衡感、稳定感,使间距保持一致,避免了人工调整时不统一而产生车身跑偏的情况。

(3)自动调整臂的使用减少了人工调节对压缩空气的损耗,也减少了自动调整臂的使用摩擦、检查,达到延缓配件使用寿命的作用。

2 制动间隙自动调整臂的使用自动调整臂在车辆行驶过程中对超间距的行驶做出调整,可以分为三个级别。

图1中位置A为正常的间隙值。

图1中的位置B为超过间隙安全。

图1中位置C为弹性角。

自动调整臂会根据车辆行驶途中自动识别制动处在哪个位置,对于超出安全的部分进行自我调整。

(1)当自动调整臂被固定在控制环与齿条上下槽口相连接,刹车片与制动鼓之间的间隙由槽口的宽度决定。

当自动调整臂转向A的位置时,此时齿条向下活动,与控制环的槽口下端相接触,但此时的刹车片与制动鼓暂时未接触到。

自动调整臂继续向B的位置转动时,齿条与控制环的下端已接触到已无法向下活动,在控制环的反作用力下齿条驱动齿轮转向B角的的位置过量间隙时,此时刹车片与制动鼓就已接触上。

(2)当自动调整臂已超过B的位置后继续运转,调整臂壳体作用在凹轮轴和蜗轮上的两个反向力增大,使得蜗杆压缩推止弹簧移动,停止在C的位置导致蜗杆齿端与离合器的分离。

自动调整臂原理图及安装调整方法

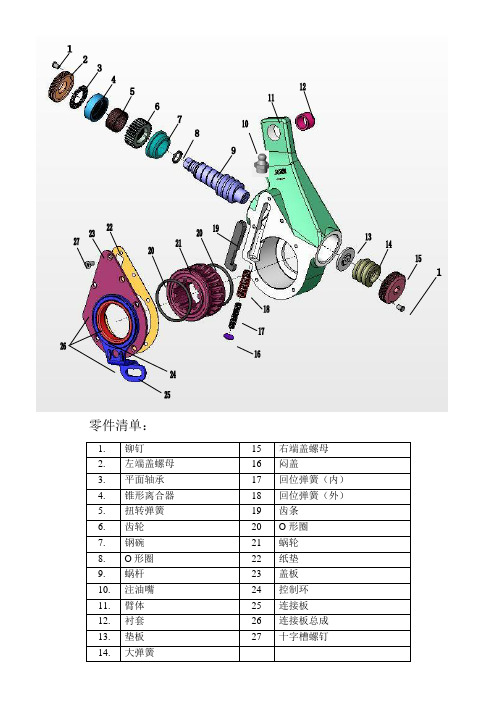

零件清单:1.铆钉15 右端盖螺母2.左端盖螺母16 闷盖3.平面轴承17 回位弹簧(内)4.锥形离合器18 回位弹簧(外)5.扭转弹簧19 齿条6.齿轮20 O形圈7.钢碗21 蜗轮8.O形圈22 纸垫9.蜗杆23 盖板10.注油嘴24 控制环11.臂体25 连接板12.衬套26 连接板总成1.起始位置连接板25被固定在支架上,齿条19与控制环24的槽口上端相接触。

槽口的宽度决定了刹车片与制动鼓之间的设定间隙值。

2.转过间隙角调整臂转过角A。

此时,齿条19向下运动与控制环24的槽口下端接触,制动蹄张开。

当存在超量间隙时,刹车片与制动鼓尚末接触。

3.转过超量间隙角B调整臂继续转动。

此时,齿条19已和控制环24的槽口下端接触(控制环与固定的控制臂被铆为一体),不能继续向下运动。

齿条驱动齿轮6旋转,单向离合器在这个方面可以相对自由转动转过角B后,凸轮轴带动制动蹄进一步张开,致使刹车片与制动鼓相接触。

4.转入弹性角C当调整臂继续转动时,由于刹车片与制动鼓已经相接触,作用在凸轮轴和蜗轮上的力矩迅速增加,蜗轮21作用于蜗杆9上的力(向右)随之增大,使得蜗杆压缩弹簧14并向右移动,从而导致蜗杆9与锥形离合器4分离。

5.转弹性角C调整臂继续转动时,齿条被控制环限制仍然不能向下运动而驱动齿轮转动。

这时由于锥形离合器4与蜗杆9处于分离状态,整个单向离合器总成一起转动。

6.向回转过弹性角C制动开始释放,调整臂向回转过角C。

在回位弹簧17和18的作用下,使得齿条向下紧帖控制环24的槽口下端。

此时,锥形离合器4与蜗杆9仍处于分离状态,齿条可以驱使单向离合器总成自由转动。

7.向回转入间隙角A随着刹车片作用于制动鼓上压力的释放,作用于凸轮轴和蜗轮的力矩消失,蜗轮21向右施加给蜗杆9的力也消失,弹簧14复原,推动蜗杆向左移动,使得蜗杆与锥形离合器4从新啮合。

8.向回转过间隙角A调整臂向回转过A。

齿条19向上运动,与控制环24的槽口的接触从下端变为上端。

商用车S-凸轮鼓式制动器用制动间隙自动调整臂功能稳定性测试方法

a d j u s t e r B r a k e c l e a r a n c e i n Co mme r c i a l V e h i c l e

LI Ho u- q i ng , Z H EN G H ui - pe ng

( 1 . L o n g Zh o n g Ho l o d i n g Gr o u p Co . , L t d .T a i z h o u 3 1 7 6 0 0 , Ch i n a; 2 . Vo l v o Gr o u p , S h a n g h a i

2 0 1 2 0 6 , C h i n a )

A b s t r a c t : B a s e d o n S t a n d a r d S A E J 1 4 6 2 MA Y 9 4 《( R ) E X T E R N A L A U T O M A T I C S L A C K

汽车科技 /AUT O S CI _ T E CH 2 0 1 5 年第3 期

d o i : 1 0 . 3 9 6 9  ̄ . i s s n . 1 0 0 5 — 2 5 5 0 . 2 0 1 5 . 0 3 . 0 0 3

收稿 日期 :2 0 1 4 — 0 9 — 3 0

中图分类号 :U 4 6 7 . 3 文献标识码 :A 文章编号 :1 0 0 5 — 2 5 5 0( 2 0 1 5) 0 3 — 0 0 1 3 — 0 4

F u n c t i o n a l S t a b i l i t y T e s t i n g Me t h o d f o r S - Ca m Br a k e- S l a c k

使 制 动 间隙稳定 在 一个 “ 散差 ” 内 ,从 而很 大程 了依据 。

刹车间隙自动调整臂

间隙自动调臂

制动间隙自动调整臂的基本优点(二):

(5)不再需要人工调节刹车调整臂, 减少了维修次数,使车辆保养的时间间隔 得以延长,从而增加经济效益。

(6)安装方便 (7)由于调整机构被封闭于壳体之内 而受到很好地保护,从而避免了受潮, 脏物及撞碰等。 (8)刹车间隙自动调整带来的刹车均 衡效果,随着车桥数增加而增加。

.

间隙自动调臂

间隙自动调整臂的工作工程

(三)、弹性角E之移动: 控制盘继续推动齿条向上,此时齿条转动整个单向

离合器,因为锥形离合器蜗杆和离合环以分离。 三、有超量间隙时之刹车释放时的工作工程: (一)弹性角E之移动

回位弹簧将齿条之齿端抵住控制盘之开口下缘;因 为锥形离合器和离合环分离,所以齿条仍可转动单向离 合器总成。

欢迎大家参加 培训我们共同 学习共同进步

间隙自动调臂

制动间隙自动调整臂的基本优点(一): (1)自动保持刹车片和制动鼓之间间

隙恒定,因而使刹车安全可靠。 (2)制动分泵推杆行程短,使制动迅

速可靠。 (3)减少压缩空气的损耗,延长了空

压机,制动分泵和压缩空气系统中其它 部件的寿命。使所有车轮的制动效果一 致、稳定。

.

HALDEX刹车间隙自动调整臂 的维护

1.润滑 平常工作时定期(最大润滑的间隔不应超过

一万公里)用锂基润滑油润滑刹车间隙自动调整 臂(注入油嘴内)。 2.检查反向调整力矩

每20000公里检查一次反向调整矩,将力矩板 手卡在调整臂端部的六角螺母上。沿逆时针方向转 动扳手,检查是否只有在力矩大于18Nm(1.8kgfm )时才转动,重复试验三次,若力矩小于18Nm时六 角螺母转动,则必须更换调整臂。

.

HALDEX刹车间隙自动调整臂 的维护

制动间隙自动调整臂的使用与维修

制动间隙自动调整臂的使用与维修

魏晓燕

【期刊名称】《人民公交》

【年(卷),期】2015(0)3

【摘要】本文介绍一种用于S凸轮鼓式制动器的制动间隙自动调整臂,通过对其性能特点、组成结构、工作原理的分析、阐述,提出了正确使用、维修的要点、注意事项,以及常见故障诊断与排除方法。

【总页数】3页(P55-57)

【作者】魏晓燕

【作者单位】无锡市公共交通股份有限公司

【正文语种】中文

【相关文献】

1.制动间隙自动调整臂润滑脂的研制

2.商用车S-凸轮鼓式制动器用制动间隙自动调整臂功能稳定性测试方法

3.浅析制动间隙自动调整臂在重型卡车上的应用

4.汽车制动间隙自动调整臂的有限元瞬态分析

5.制动间隙自动调整臂的使用与维修

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车S型凸轮鼓式制动器间隙自动调整臂与整车的匹配研究

行程 距 由 三部 分组 成 ,=L+ 2 。汽 车正 常行 驶 时 是 L 1L+ 接 近 于零 的 , 忽略 。 即正 常行 驶 时 L 。 2 可 =L+ 。实 践表 明 L L≤7 %S 制 动 气 室最 大行 程 ) , 动 效果 最 佳 。 当 8 0 ( 时 制

确定 后 ,我 们可 通 过 C f(8, )计 算 确定 正常 间 隙角 C = X ( 变量 X是 制动 鼓 直径 、 动 器参 数 、 制 s型 凸 轮轴 基 园直 径

维普资讯

工 艺 与 装 备

汽车 S型 凸轮鼓 式制 动器 间 隙 自动 调整 臂 与整 车 的匹 配研究

许 乐生 t 郝新 平 z

(. 1 中国重 汽济 南桥 箱 有 限公 司 , 南 2 0 1 ; . 济 5 16 2 中国人 民解 放 军 驻 中 国重 汽军 代 室 , 南 2 0 1 ) 济 5 16

摘 要 : 文根 椐 间隙 自动 调 整臂 在 使 用 中 出现 问题 的 总 结 , 出 了匹 配的 必要 性 , 本 提 并初 步 阐述 了匹 配分

析 的 方 法 , 结 归 纳 了影 响 匹配 分 析 准 确 性 的 因 素 。 总 关 键词 : 自动 调 整 臂 匹 配 弹 性 变 形 准 确 性 因 素

6止 推 弹簧 ; 7蜗 杆 ; 8控制 臂 图 1 制动 间 隙 自动 调整 臂 结构 图

C

耗 高 , 至爆 胎 、 窝 。 甚 趴 ( )左 右车 轮 制 动 间隙差 异 过 大 , 3 导致 汽 车 制动 时 出 现 跑偏 和甩 尾 。 为什 么装 了间 隙 自动调 整臂 后会 出现这 些 问题 呢 ? 甚 至 使得 人 们 对 该标 准 近 期 实施 的可 行 性 产生 了怀 疑 。究 其 原 因 ,绝 大 多数 都 是 在 选用 间 隙 自动 凋整 臂 时未 能 考 虑 其 特有 的工 作原 理 使 用 要求 ,导 致 了 间 隙 自动 调 整 臂 与车 桥 和整 车 之 间未 能 相 互适 应 造 成 的 。这 就 是 本 文 要 讨 论 的课题 : 间隙 自动调 整 臂 与车 桥 和整 车 的匹 配 。 2 间隙 自动调 整 臂 的工 作特 点 和角 行 程的 划分 图 1 示 的间 隙 自动 调 整 臂是 目前 国外 较 为 普 遍 采 所 用 的一 种 典 型 S型 凸轮 鼓 式制 动 间隙 自动调 整 臂 。其 工 作 原理 读者 可参 考 有关 杂 志介 绍 , 文不 再赘 述 。 本 该 调 整臂 的 特点 是 :在 每一 次 制动 和 释放 的过 程 中 , 通 过感 知 调 整 臂 角行 程 和 所受 反 作 用 力 的变 化 将 制 动 器 正 常 间隙 、 量 间隙 、 性 变 形相 对 应 的 调 整臂 角 行 程 识 过 弹 别 开来 并对 过量 间隙进 行 自动 调整 。 图 2是调 整臂 在 制动 时 的工 作情 况 示 意 图 , 我们 将 调 整臂 在 制动 时 的角行 程 划分 为 三部 分 :正 常 间 隙 角 C、 过 量 间隙 角 c e和 弹性 角 度 E。弹 性 角度 E由制 动鼓 、 车 刹 片 以及 制 动气 室 和 制 动 系统 其 它 部 件在 传 递 动 力 时 的 弹 性 变 形组 成 。在 产 生该 三部 分 角行 程 时 , 与之 对应 的制动

自动调整臂调节原理

9.在超量间隙角度B区内 反向转动调整臂,控制环 24槽口推动齿条19向下位 移到底端。此时,由于蜗 杆9与离合器4处于啮合状 况 , 齿 条 19 带 动 蜗 杆 9 旋 转,蜗杆9驱动蜗轮21和S 凸轮轴同时转动一个角度, 完成了一次间隙调整

10.反复1到9的制动与释 放动作,直到将制动鼓与 刹车片之间的间隙调整到 正常间隙A。

3.在超量间隙角B内旋 转调整臂,控制环24槽 口推动齿条19向上位移, 齿条19转动单向离合器 上的齿轮6。此时,齿 轮6相对离合器弹簧5和 离合器4转动,同时,S 凸轮推动刹车蹄片向外 张开,直致刹车片与制

动鼓接触。 `

4.由于刹车片与制 发生轴向位移,离 合器4与蜗杆19慢慢 分离。

7.由于制动力 的释放,S凸轮、 蜗杆9、蜗轮21 上的扭力下降, 止 推 弹簧 14 的 推动蜗杆9重新 与离合器啮合。

8.继续反向转 动调整臂进入到 正常间隙角A内。 由于蜗杆19与离 合器4啮合,回 位弹簧17、18的 弹力不足以转动 单向离合器,于 是,齿条19的齿 端与控制环24槽 口的接触点慢慢 由下缘移到上缘。

5.继续转动调整

臂,此时进入弹性

角度C。控制环24

槽口推动齿条19继

续向上位移,由于

离合器4与蜗杆19

已分离,齿条19就

驱动整个单向离合

器转动。

`

有超量间隙时的刹车释放 工作原理 6.在弹性角度C内反向转 动调整臂,由于离合器4 与蜗杆9已分离,齿条19 在回位弹簧17、18的作用 下向下位移,同时反向驱 动整个单向离合器转动。 此时,齿条19的齿端与控 制环24槽口下缘接触。

汽车制动间隙

自动调整臂工作

原理简介

起始位置

1.齿条19的齿端与

汽车制动器第二代自动调整臂技术分析

汽车制动器第二代自动调整臂技术分析一,第二代自动调整臂的前世今生瑞典Haldex是第一家推出第二代自动调整臂的企业。

Haldex把其第二代自动调整臂命名为S-ABA,即Self-Automatic Brake Ad juster。

第二代自动调整臂利用单向离合器,增加了棘轮机构,调整速度更慢,减少并避免了过调的可能。

同时,控制臂的安装在规定的范围内任意位置固定,方便安装且不易发生安装错误。

尽管S-ABA早在90年代就已经推向市场,但它并没有象Haldex所期望的那样迅速取代第一代调整臂,而是在市场中艰难地成长。

直到2005年之后,S-ABA才逐渐开始在欧洲各大主机厂使用。

笔者经过对国外几家主机厂采购部门的调查,发现有三个原因阻止了第二代调整臂的快速扩张:1. S-ABA只能替代部分第一代产品。

到目前为止S-ABA仅能够替代间隙角度为7.4°、8.4°、9.4°。

2. 某些S-ABA产品在使用时,会发生制动过热现象。

例如,韩国大宇客车在测试S-ABA时,发现有过热现象,因此大宇没有使用第二代调整臂。

3. S-ABA的价格比第一代产品高。

由于S-ABA的生产成本高于第一代产品,导致其价格高于第一代调整臂。

以上的三个原因也是造成第二代自动调整臂一直在中国无法大批应用的主要原因。

尽管如此,由于第二代调整臂能够简化物流控制、方便安装、降低因安装错误导致的质量事故,很多主机厂都希望自动调整臂厂家能够改进设计,开发出调整功能稳定、覆盖面广、价格适中的第二代调整臂。

因此,一些有实力的调整臂厂家,如,印度的ME⑷使用寿命长,超过250万次。

由于其调整过程是在制动即将结束、力矩最小时进行,从而保证整车的安全可靠,蜗轮副、单向离合器磨损极小。

⑸结构先进。

采用最终间隙感知工作原理,只对摩擦衬片和制动鼓之间由于磨损产生的超量间隙起调整作用,对应于制动鼓、摩擦衬片和S凸轮轴等的弹性变形不影响自动调整过程,保证间隙调整的连续、高效和稳定。

刹车间隙自动调整臂的技术现状及其发展趋势

制动间隙自动调整臂的技术现状及其发展趋势[摘要]作为汽车制动系统可靠性的一个关键零部件-制动间隙调整臂,自动调整臂正在取代手动调整臂,罗克威尔式自动调整臂将取代瀚德式自动调整臂。

[关键词]制动间隙;自动调整臂;罗克威尔式;翰德式Present Technical Status and Developmental Trendsof the Automatic Adjusting Arm of the Braking ClearanceYin xian-jun(Hunan sany Ltd., Changsha 410100,Hunan, China)Abstract: The adjusting arm of braking clearance, it is the key device to ensure the reliability of the vehicle braking system. The automatic adjusting arm is increasingly replacing the manual arm. The automatic adjusting arm of Rockwell will take the place of the Haldex.Key words: the braking clearance; the automatic adjusting arm; the automatic adjusting arm of Rockwell; the automatic adjusting arm of Haldex 汽车制动系统的可靠性是汽车安全行驶的关键要素,保证合理的制动间隙是制动系统正常工作的必要条件。

我国目前的商用车,尤其是货车,利用凸轮块制动的鼓式制动器,大多数使用制动间隙手动调整臂。

在欧美发达国家,对于这类制动器,不论客车还是货车,都已采用制动间隙自动调整臂。

制动间隙自动调整臂的使用与维修

制动间隙自动调整臂的使用与维修摘要:自动调整臂,不仅可以有效地提高汽车制动系统的安全,增加社会效益,也提高了中国汽车产品质量,缩短与国外先进产品的差距,提高中国汽车在国内市场的竞争能力。

因此,采用稳定可靠的制动间隙自动调整臂是提高车辆运行安全性、提高产品质量的客观要求。

关键词:自动调整臂;制动间隙;保养1前言目前我国大多数鼓式制动器采用的是轿车生产,制动效果与制动衬片质量、摩擦系数、摩擦面积、制动间隙和制动力矩密切相关。

在车辆运行过程中,由于制动器频繁使用,制动器磨损,制动间隙增大,气室供气时间延长,推杆行程增大。

因此,制动间隙的自动及时调整至关重要。

2制动间隙自动调整臂对制动摩擦片超量间隙感知、调整原理制动时,调节臂的行程角可分为三个部分。

1)正常间隙角(A)是相应摩擦片与制动鼓之间的正常间隙,以及推杆的冲程角。

(2)弹性角(C)引起制动鼓传动部件的动力传递时制动鼓的弹性变形和热变形,以及气室启动推杆的冲程角。

(3)由于摩擦片摩擦间隙的增大,气室引入的推杆的行程角与超量间隙角(B)。

正常间隙角度(A)和弹性角(C)由内部机构的手臂确定调整,不会有记录的过程,只有在摩擦磨损间隙过大产生超量间隙角(B)时产生记录过程,并在制动调整臂端进行调整。

它可以确保制动间隙恒定,不会造成制动间隙过大从而产生制动疲软。

3制动间隙自动调整臂的特点3.1确保四轮或多轮恒定的制动间隙由于自动调整臂在车辆行驶过程中,随着制动摩擦片间隙磨损的增加适时的不断调整,所以无论多少公里的汽车制动间隙始终保持不变,直到下一次更换摩擦片,以防止制动滞后、偏差和故障现象。

3.2确保最佳制动力矩由于制动间隙及时调整,可以调整调整臂的角度接近直角,以确保当摩擦片磨损严重时制动腔的推力不会下降。

3.3压缩空气消耗量的降低由于制动间隙变小,制动气室可以保持最小的工作行程,所以它可以减少制动时气室的充气时间和在最短的时间内达到要求压力进行制动,可以延长气室皮膜和空气泵的使用寿命。

鼓式制动器的调整要求

鼓式制动器的调整要求在当前市面上我们可以看到有各种各样不同的制动器产品。

针对于不同的工作要求,需要选择为恰当的制动器产品。

其中鼓式制动器产品在目前市场应用中比较常见,接下来我们就针对这种制动器进行简要的介绍。

接下来我们就针对目前应用较为广泛的鼓式制动器进行简单的介绍。

为了确保制动效果,在这种产品中,其的制动鼓与制动蹄摩擦片间隙要求通常为:常见产品制动蹄中部要求:手调臂范围为0.4到0.8毫米;自调臂范围为1到1.2毫米。

制动蹄中部(LNG牵引车)要求:手调臂范围通常为0.5到0.7毫米;自调臂大约为0.4到0.8毫米。

相应的,在这种鼓式制动器产品中,其的制动鼓与制动蹄摩擦片间隙也需要充足实在的要求,通常是使用梅花扳手套在调整臂的蜗杆轴头部,旋转蜗杆轴,使摩擦片与制动鼓接触,然后反向旋转蜗杆轴。

在调整其手调臂的时候,反转时听到"咔"3~4声。

自调臂反向转动3/4圈。

此时制动鼓应能自由转动,不与任何零件擦碰。

并且要注意检查制动气室推杆行程。

需要注意的是,通常在对鼓式制动器进行调整的过程中,务必要将车辆停放在平坦的地面上,并储气筒气压在700kPa以上。

而且斗式提升机要用三角垫木将车轮前后塞住,解除驻车制动后,才能调整后制动系统的间隙。

而在实际应用期间,由于是刚开始使用,或者是新更换的摩擦片在投入使用之后,由于蹄鼓间隙不正常、新摩擦片受热膨胀或在山区行驶(制动频繁)使间隙过小,影响正常使用时,可通过手工方式调大鼓式制动器的间隙。

用梅花扳手套在自动调整臂的蜗杆轴头部,旋转蜗杆轴,使摩擦片与制动鼓接触,之后反向旋转蜗杆轴。

鼓式制动器间隙自动调整原理

鼓式制动器间隙自动调整原理

鼓式制动器间隙自动调整原理是一种自动调整装置,用于保持鼓式制动器的最佳间隙,以确保制动器的正常运行。

该装置通常由手刹操纵杆、摆杆、拉杆、推杆、调整螺栓、调整杆等部件组成。

当驾驶员操作手刹操纵杆时,摆杆和拉杆将会受到力的作用,并通过推杆传导到调整螺栓。

在制动器未使用时,调整螺栓会受到推杆的压力,将摩擦片靠近鼓内壁。

当制动器被使用时,制动力会导致摩擦片与鼓之间产生摩擦,摩擦力会让调整螺栓朝相反的方向转动。

当制动器释放时,通过自动调整装置,调整螺栓会被推杆再次移动,重新调整鼓式制动器的间隙。

这样,鼓式制动器的间隙将始终保持在最佳状态,以确保制动器的正常工作。

通过自动调整装置,可以在使用过程中自动调整制动器的间隙,无需手动调整,大大提高了制动器的可靠性和耐久性。

同时,自动调整装置还可以减少制动器因磨损而产生的松弛问题,提高了整个制动系统的工作效率和安全性。

调整臂

由于汽车制动技术难以实现突破,我国三大重型厂和客车公司所采用的自动调整全部依赖进口,来自瑞典的制动间隙自动调整器和欧美国家研制的感知型制动间隙自动调整臂在我国载重车领域务受关注。

据奥斯达科技人员介绍,瑞典产品与一般产品相比,在使用过程中凭籍制动器间隙的不断调整来保持车辆的制动效能。

不足的是,该产品由于将制动器的弹性变形一起调整,容易产生拖滞、抱死等现象;感知型制动间隙自动调整臂综合瑞典产品的设计优点,率先在结构上将锥面离合器和单向离合器相结合,大大提高了载重车区分超量间隙角度和弹性角度的能力。

然而,欧美感知型制动间隙自动调整臂在我国车桥上使用,一个突出的问题便是“器”“臂”难以“和平相处”,自动调整臂的功能无法达到最大化。

在制动气室推杆作用下,制动时自动调整臂绕制动器凸轮轴产生转角,而制动气室推杆运动方向近似为直线,由连接叉、调整臂体、调整杆组成的连杆机构迫使调整杆随自动调整臂转动的同时产生向上的位移。

在此过程中,自动调整臂对制动转角进行感知。

当制动释放时,调整杆向下产生位移,当自动调整臂转角大于设计值时,调整杆驱动蜗杆转动,从而带动蜗轮在自动调整臂回位时滞后于调整臂体的回位,使制动器凸轮轴相对于制动发生前的位置转动了一个微小的角度,使制动转角减小,完成自动调整制动转角的功能。

汽车鼓式制动器制动间隙自动调整臂技术造车网/ 2009年03月26日受多方面因素的影响,目前自动调整臂的推广和普及正进入关键阶段。

车辆制动安全受多方面的影响,鼓式制动器制动间隙的调整对车辆制动安全有很大帮助。

本文着重介绍自动调整臂的结构特点,并总结设计和使用方面的经验,希望能对用户正确选取和使用调整臂有所帮助。

制动器制动间隙调整是指对制动器摩擦副元件——制动鼓和制动衬片之间的间隙进行的调整。

汽车在使用过程中,频繁的制动会导致制动副元件的不断磨损,致使制动鼓与蹄片之间的间隙不同程度地增大,导致踏板行程加长、制动气室推力下降、制动滞后和制动力降低等。

东风商用车制动间隙自动调整臂结构原理

制动间隙自动调整臂结构、工作原理:制动间隙自动调整臂(以下简称自调臂)适用于鼓式制动器。

因为频繁的刹车,制动蹄片与制动鼓的间隙由于摩擦片的磨损而增大,使整车的制动性能大大降低。

手动调整臂通过人工调整制动器的间隙来保证行车的安全;在正常工作情况下的自调臂,则不再需要人工调节间隙,它利用制动和回位过程的推力和拉力使摩擦片与制动鼓之间的间隙保持到预留值,进一步提高车辆安全性。

同时,节约大量维护和保养时间,提高运营经济效益。

1、自调臂的工作原理:自动调整臂比手动调整臂增加了制动间隙的测量和制动间隙的补偿功能。

自调臂利用刹车制动和回位过程的推力与拉力,使螺纹叉c带动齿条a在自调臂转动过程中上下运动,以驱动控制元件使蜗杆b、蜗轮e相对于自调臂转动,来带动制动器凸轮轴转动,使制动间隙变小。

自调臂是通过转角来测量制动间隙,并根据其大小来实现间隙的自动调整,最终稳定在制动间隙的设定值(设定值为0.6~1.0mm)。

行车制动时,自调臂的工作可分解为三部分(见图21):正常间隙角度C (clearance),。

Ce(excessive clearance)和弹性变形角度E(elasticity)过度间隙角度图21:对应于设定的正常蹄、鼓之间的制动间隙,自调臂在该角度范围内C正常间隙角度不调整制动器的间隙。

:对应于因摩擦片的磨损和其它原因产生的大于正常设定值的间隙,Ce过度间隙角度直到制动间隙为正常设定自调臂根据该角度的大小在制动过程中进行制动间隙的自动调整,值、无超量间隙为止。

弹性变形角度E:对应于因摩擦片与制动鼓及传动元件弹性变形引起的角度变化,自调臂在该角度范围内不进行制动间隙的调整。

所以,在正常间隙角度C范围内,自调臂不参与间隙调整,只有当C+Ce>C时,自调臂才进行间隙调整,直至C+Ce=C。

并且任何一次制动过程中的弹性变形E都不参与自动调整。

2、自调臂的结构型式:目前,应用于东风公司中重型商用车的自动调整臂从结构上可以分为两种:一种为带控制臂结构(Bendix结构)的产品,另一种为不带控制臂结构(Haldex结构)的产品。

“铁哥们”制动间隙自动调整臂结构、工作原理、特点、安装及调整方法

“铁哥们”制动间隙自动调整臂结构、工作原理、特点、安装及调整方法1.结构组成:制动间隙自动调整臂为阶跃式间隙自动调整装置。

该调整臂主要由壳体、蜗杆、蜗轮、棘轮、棘爪、压缩弹簧及与之相连的滑块、连杆等构件为调整补偿构件。

2.工作原理:2.1无需自动补偿时制动时,气室充气,气室推杆推动调整臂转动,并带动与调整臂中蜗轮相啮合的S-凸轮轴转动,从而打开制动蹄片压住制动鼓产生摩擦力矩,直至制动。

在这期间调整臂转动后消除了制动蹄片与制动鼓间的间隙以及制动蹄片、S-凸轮轴、制动鼓所引起的弹性变形,刹车中由于连接套与气室的推杆相连接从而随着调整臂的转动,使与连接套相连的连杆带动滑块向上窜动,其窜动量设定值等于正常制动时调整臂转动所引起的最大窜动值。

由于棘轮、棘爪的外表面带一定螺旋角的锯齿形斜齿,当棘轮向上运动时由于此时受力面为非工作面,棘爪在棘轮上滑动,当制动间隙没有超过设定值时棘轮上窜动的行程小于棘轮外表面相邻两齿的轴向齿距此时棘轮、棘爪不发生跳齿,制动器放松后,调整臂复位,棘轮和棘爪又返回原位,不进行间隙补偿。

2.2自动补偿时当制动间隙由于摩损而引起增大、增大量超过设定值后棘轮的行程大于相邻两齿的轴向齿距时,在压缩弹簧的作用下棘爪跳过一齿重新啮合。

当制动器放松后调整臂复位时,棘轮返回。

此时棘轮、棘爪齿形工作面为直面,棘轮轴向返回,在棘爪的作用下棘轮会转动一定角度,棘轮和蜗杆是由花键相连接,因此棘轮会带动蜗杆旋转相同角度;蜗杆又带蜗轮转动,同样,蜗杆带动S-凸轮轴也转过同样的角度,既实现了间隙补偿。

3.产品特点:3.1该装置具有检测机构和调整补偿机构,结构紧凑、动作灵活、性能安全可靠,它的安装方法基本与手动调整臂一样,安装十分方便。

3.2由于调整结构被封闭于壳体之内而受到很好的保护,从而避免了受潮、脏物及磕碰等。

3.3不再需要人工调节制动间隙,使车辆制动鼓和蹄片之间的间隙始终保持在一个正常值范围内,大大提高了车辆的制动性能,减小了制动隐患,提高了车辆行驶的安全性,也降低了维护成本。