蒸镀-电子束蒸镀原理及透明导电膜沉积介绍

蒸镀-电子束蒸镀原理及透明导电膜沉积介绍

课题:

第一节:蒸发原理介绍 第二节:ITO透明导电膜介绍

第一节:蒸发原理介绍

电子束蒸发分类

• 按用途分:功能镀膜(导电膜,液晶薄膜,薄膜电容和切削刀具镀 膜)、装饰镀膜(卫浴、五金、各类产品外壳)和包装镀膜(包装材 料) • 按设备类型分:电子束蒸镀机(EVAPROTATON)、溅镀机(Sputter)以及 离子镀机(Ion plating)、乌舟镀膜机 • 按反应类型分:化学镀膜和物理镀膜 • 真空镀膜技术就是在真空环境下,通过化学、物理方式将反应物或者 靶材沉积到基板上的薄膜气象沉积技术。

问题:

1、镀膜用于在生活中哪些方面?

2、目前我公司使用的镀膜机台有哪些?

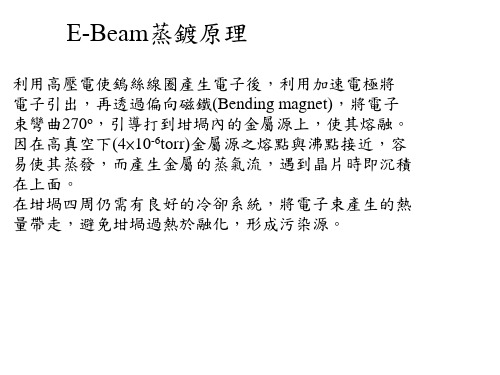

电子束原理介绍: 利用高压电使钨丝线圈产生电子后,利用加速 电极将电子引出,再透过磁偏转线圈,将电子束弯 曲270o,引导打到坩埚内的金属源上,使其局部熔 融。因在高真空下(4×10-6torr)金属源之熔点与 沸点接近,容易使其蒸发,而产生金属的蒸气流, 遇到芯片时即沉积在上面。在坩埚四周仍需有良好 的冷却系统,将电子束产生的热量带走,避免坩埚 过热融化,形成污染源。

ITO蒸镀机 可置2"片 坩埚数

离子蒸镀机 载片方式 作用

金属蒸镀机

电子束蒸发

210pcs

40cc*4

公自转正放式

?

ITO蒸镀机

电子束蒸发 电子束+离子 源蒸发

180pcs

40cc*4

公自转正放式

?

离子蒸镀机

141pcs

40cc*10

公转背方式

?

第二节

ITO透明导电膜介绍

ITO膜定义

ITO膜 (即掺 SnO2的In2O3膜)具有优良的 导电性、较高的可见光区透过率,同时对 衬底具有很好的附着性和稳定性, 且容易 刻蚀形成透明电极图形;目前,ITO 靶是 制造高性能透明导电膜的最好材料,还没 有其他材料可代替。

真空蒸镀工艺

真空蒸镀工艺1. 简介真空蒸镀工艺是一种常用的表面处理技术,用于在物体表面形成一层金属薄膜。

该工艺利用真空环境下的物理气相沉积原理,通过将金属材料加热至其蒸发温度,使其蒸发成气体状态,然后在待处理物体表面冷凝形成金属薄膜。

2. 工艺流程真空蒸镀工艺通常包括以下几个主要步骤:2.1 清洗和预处理在进行真空蒸镀之前,待处理物体需要经过清洗和预处理步骤。

清洗可以去除表面的污染物和氧化层,提高涂层的附着力。

预处理可以增加涂层与基材之间的粘结力,并改善涂层的性能。

2.2 装载和真空抽取待处理物体被装载到真空蒸镀设备中,并进行密封。

然后通过抽取设备内部的气体,建立所需的真空环境。

2.3 加热和金属蒸发将金属材料放置在加热源中,并加热至其蒸发温度。

金属材料会逐渐蒸发成气体,并在真空环境中扩散。

2.4 冷凝和沉积待处理物体表面冷凝的金属蒸汽形成金属薄膜。

冷凝速率和涂层厚度可以通过控制加热源的温度和时间来调节。

2.5 后处理完成真空蒸镀后,可以进行后处理步骤来改善涂层的性能和外观。

例如,可以进行退火、氧化和抛光等处理。

3. 应用领域真空蒸镀工艺广泛应用于各个领域,包括电子、光学、装饰、防护等。

以下是一些常见的应用领域:3.1 电子行业真空蒸镀可以用于制造半导体器件、光刻掩模、显示器件等电子元件。

通过在器件表面形成金属导电层或保护层,提高器件的性能和稳定性。

3.2 光学行业真空蒸镀可以用于制造光学元件,如反射镜、透镜、滤光片等。

通过在元件表面形成金属或非金属薄膜,可以改变光的传输和反射特性,实现特定的光学功能。

3.3 装饰行业真空蒸镀可以用于制造装饰品,如首饰、手表等。

通过在物体表面形成金属薄膜,增加其质感和美观度。

3.4 防护行业真空蒸镀可以用于制造防护涂层,如防反射涂层、耐磨涂层等。

通过在物体表面形成特定的涂层结构,提高其耐久性和使用寿命。

4. 工艺优势真空蒸镀工艺具有以下几个优势:4.1 厚度控制精准通过调节加热源温度和时间,可以精确控制金属薄膜的厚度。

电子束蒸汽镀膜

8、调节调节光斑的位置和镀膜厚度(本实验设置为0.7kÅ,镀膜速度在4~5Å之间),打开挡板。

电子束加热蒸镀的特点是能获得极高的能量密度,最高可达l09w/cm2,加热温度可达3000~6000℃,可以蒸发难熔金属或化合物;被蒸发材料置于水冷的坩埚中,可避免坩埚材料的污染,制备高纯薄膜;另外,由于蒸发物加热面积小,因而热辐射损失减少,热效率高。但结构较复杂,且对较多的化合物,由于电子的轰击有可能分解,故不适合多数化合物的蒸镀。

三、仪器及设备

DZD500A电子束蒸发镀膜机玻璃片靶材橡胶球手套

四、实验操作步骤(括号里的时间为该操作所对应的时间)

1、打开冷水机的电源控制开关(空气开关),检查电源指示灯是否正常发光,如果正常正启动冷水机,注意能否听到水流声;

2、打开空气压缩机,将空气作为放气阀向真空室放气时的气源;该实验所用空气压缩机的最大气压可达0.7MPa,本实验中该空气压缩机提供的气压为,0.54MPa.注意打开空气压缩机后听是否有压缩机运转的声音。

海南大学材料与化工学院

专业实验报告

课程:材料表面工程学院:材料与化工年级/专业:10材料2班日期:2013年5月12日

实验名称

电子束蒸镀

教师签名

成绩

姓名、学号

同组人姓名、学号

实验报告包含以下7项内容:4、实验操作步骤;

1、实验目的;5、实验数据记录;

2、实验基本原理;6、实验结果与讨论

真空蒸镀与真空溅镀工艺介绍

真 空 镀 膜 与 水 电 镀 的 对 比

方

镀层保护 常用压强 镀层材料 镀层光泽 镀层颜色 镀层密度 镀层硬度 镀层厚度 镀层孔隙度 镀层附着性 镀层均匀性 镀层导电性 自动化程度 镀膜方式 工件摆放 工件材质 环 保

相关问题:

1、真空蒸镀和真空溅镀的镀膜的吸附性差异的原因?

蒸镀是附着,溅射是正负电极的强烈吸附,所以溅射的吸附更均匀密度也更大硬度也大,价 格溅射比蒸镀要贵10%——20%。

前处理 装配 清洗处理

真空溅镀

UV照射烘干

UV光油底漆

提高基材待镀层的附着性

UV光油面漆

提高基材已镀层的硬度和配色

UV照射烘干

成品

真空溅镀也可根据基材和靶材的特性直接溅射不用涂底漆,真空溅镀的镀层可通过调 节电流大小和时间来垒加,但不能太厚,太厚了表面原子垒加会出现小小的空洞间隙。 厚度范围0.2~2um。

PAGE 01

粒子碰撞原理:

PAGE 01

粒子碰撞原理:

基材

靶材原子等粒子

Ar+

氣體 靶材

Ar+

氣體 靶材

PAGE 01

真空溅镀气压要求:

真空溅镀要求在真空 状态中充入惰性气体 实现辉光放电,该工 艺要求真空度在 1.3×10-3Pa的分子 流状态。

真空泵实现高真 空状态。

PAGE 01

主要工艺流程:

真空镀膜工艺

产品设计部/ 周赛/ 2014年6月30日

前言

真空镀膜作为一种新兴的镀膜技术,其产品表面有超强的金属质感。被越来越多的应 用在化妆品、手机等电子产品的外壳、汽车标志、汽车车灯等的表面处理,其膜面不 仅亮度高,质感细腻逼真,可做出多种靓丽色彩,同时它还有制作成本较低,有利于 环境保护,较少受到基材材质限制的优点。

《真空蒸镀概述》课件

真空度:确保蒸镀过程中无空气干扰,提高薄膜质量 温度:控制蒸镀材料的蒸发温度,保证薄膜厚度均匀 压力:控制蒸镀腔内的压力,防止薄膜破裂 速度:控制蒸镀材料的蒸发速度,保证薄膜厚度均匀 角度:控制蒸镀材料的蒸发角度,保证薄膜厚度均匀 时间:控制蒸镀过程的时间,保证薄膜厚度均匀

均匀性:蒸镀过程中,材料在真空环境下均匀分布,保证涂层质量 精确性:蒸镀技术可以精确控制涂层厚度和成分,提高产品质量 环保性:蒸镀过程中无有害气体排放,符合环保要求 适用性:蒸镀技术适用于多种材料和基材,应用广泛

珠宝首饰:真空蒸镀 技术可以应用于珠宝 首饰的表面处理,如 镀金、镀银等,使首 饰更加美观、耐用。

家居装饰:真空蒸镀 技术可以用于家居装 饰品的表面处理,如 镀金、镀银等,使装 饰品更加美观、耐用。

汽车装饰:真空蒸镀 技术可以用于汽车装 饰品的表面处理,如 镀金、镀银等,使装 饰品更加美观、耐用 。

汇报人:

添加 标题

其他表面处理技术:包括电镀、化学镀、喷涂 等,各有优缺点。

添加 标题

比较:真空蒸镀技术具有更好的薄膜质量、更均匀 的薄膜厚度、更好的附着力等优点,但也存在成本 高、设备复杂等缺点。

添加 标题

结合:真空蒸镀技术与其他表面处理技术可以结合使用, 以实现更好的表面处理效果。例如,真空蒸镀技术可以用 于制备薄膜,而其他表面处理技术可以用于改善薄膜的性 能或外观。

在基材上

离子镀法:利 化学气相沉积

用离子轰击材 法:利用化学

料,使其在真 反应生成蒸汽, 空中形成蒸汽, 然后在真空中 然后沉积在基 沉积在基材上

材上

激光蒸镀法: 利用激光加热 材料,使其在 真空中形成蒸 汽,然后沉积

在基材上

半导体制造:用于 制造集成电路、太 阳能电池等

真空蒸发镀膜蒸镀

文档仅供参考,如有不当之处,请联系改正。

2. 残余气体对制膜旳影响

(1)残余气体旳蒸发速率Ng: N g 3.5131022

g Pg

M gTg

(13)

(2)到达基片旳气体分子与蒸气分子之比(面源):

N g Pg Nd P

MT

r 2

Pg K

M gTg Acos cos P

(14) ( g)

文档仅供参考,如有不当之处,请联系改正。

(2)电子束加热蒸发源 电子束集中轰击膜料旳一部分而进行加热旳措施。

图8.2.5 电子束加热蒸发源

电子束加热蒸发源由: 阴极、加速电极、阳极 (膜料)构成。

还有高频加热蒸发源、 激光蒸发源等。

文档仅供参考,如有不当之处,请联系改正。

优点:

(1)能够直接对蒸发材料加热; (2)装蒸发料旳容器能够是冷旳或者用水冷却,从而 可防止

点e

4 r

cos 2

m cos 4 r 2

(7)

小型平面蒸发源: m cos cos t r 2

令: cos cos h / r h /

h2 x2 ,

在x=0处:cos=cos=1

m

∴ t0 4 h2 (点源) (9)

m

t0 h2

(8) (面源) (10)

(1/cm2·s)

(5)

小型圆平面源:

Nd

AN e

cos r 2

cos

(1/cm2·s)

(6)

β、θ为蒸气入射方向分别与蒸刊 登面和接受表面法向旳夹角 。

图8.2.3 、角旳意义

文档仅供参考,如有不当之处,请联系改正。

(4)蒸发制膜旳厚度

∵τ时间内,蒸发材料旳总量:m =ANe,密度:

声表面波器件工艺原理-2镀膜工艺原理

二,声表器件真空镀膜工艺原理:真空镀膜是声表面波器件制作的一个关键工序。

由于激发压电体表面波需要一个金属叉指电极换能器,因此必须在基片表面生长一层金属膜,对这层薄膜的要求是薄、均匀、与基片粘附性好且不会与基片生成有害化合物、便于超声或热压键合、薄膜淀积和光刻成型简单。

纯铝是目前常用的金属材料,电子束镀膜和磁控溅射是目前常用的成膜方法。

(一)电子束镀膜:1,电子束镀膜原理:电子束镀膜属真空蒸发技术,必须在高真空条件下进行。

如果在真空室残留大量气体分子,则会:a)残留的水气、油气、空气分子会附着在片子表面,影响膜与片子的粘附。

b)蒸发粒子受气体分子碰撞几率增多,会改变其直线运动方向,使蒸发粒子与基片表面结合的能量减小,影响蒸发速率,影响平整均匀金属薄膜的形成。

c)残余气体分子会与蒸发源、蒸发粒子反应生成化合物,影响蒸发速率,影响薄膜质量。

为了获得良好薄膜,通常要求真空度应大于1.3×10-3Pa,蒸发源与衬底间的距离应保持在分子平均自由程的1/10以下。

(有经验数据,电子束镀膜的源衬距离小于35cm,溅射镀膜的源衬距离小于10cm。

仅供参考。

)电子束镀膜是利用高能聚焦电子束打到铝源表面,使之熔化分解为原子或原子的集合体,蒸发到基片表面,形成薄膜。

目前使用的主要是e型枪(即270°偏转电子枪)电子束蒸发装置,它主要由发射电子的电子枪体和使电子作圆周运动的均匀磁场两部分组成。

电子束在磁场作用下,穿过加速极阳极孔飞入磁场空间。

调节磁场强度,制控电子束偏转半径,准确打到坩埚内的铝源上,将电子的动能转变为热能,使铝熔化并蒸发;而一部分从铝源表面反射出来的电子受磁场作用偏转,被接地阳极吸收,避免了高能电子对基片表面的损伤。

同时,铝原子被高能电子撞击会使其外层电子发生跃迁变成正离子,在磁场作用下,正离子流发生偏转;为避免铝正离子流粘污绝缘子,使高压短路;一般采用240°-270°电子束偏转角。

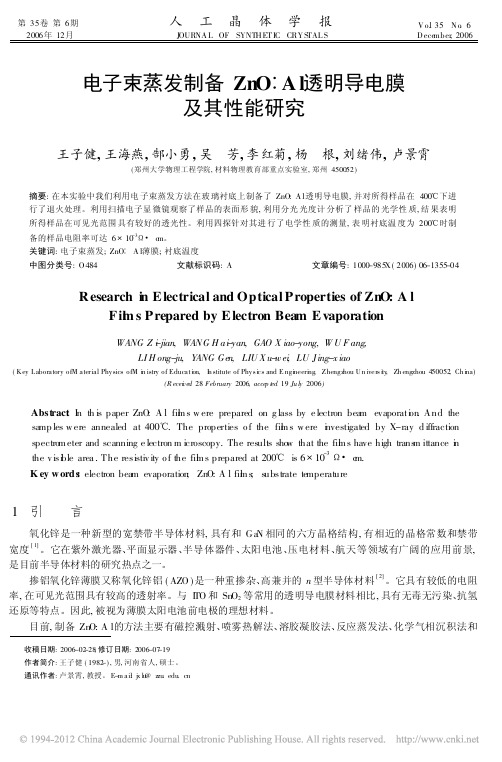

电子束蒸发制备ZnO_Al透明导电膜及其性能研究_王子健

第35卷第6期 人 工 晶 体 学 报V o.l 35 N o .62006年12月J OURNA L OF SYNTHET IC CRY S TAL S D ece mber ,2006电子束蒸发制备Zn O B A l 透明导电膜及其性能研究王子健,王海燕,郜小勇,吴 芳,李红菊,杨 根,刘绪伟,卢景霄(郑州大学物理工程学院,材料物理教育部重点实验室,郑州450052)摘要:在本实验中我们利用电子束蒸发方法在玻璃衬底上制备了ZnO:A l 透明导电膜,并对所得样品在400e 下进行了退火处理。

利用扫描电子显微镜观察了样品的表面形貌,利用分光光度计分析了样品的光学性质,结果表明所得样品在可见光范围具有较好的透光性。

利用四探针对其进行了电学性质的测量,表明衬底温度为200e 时制备的样品电阻率可达6@10-38#c m 。

关键词:电子束蒸发;ZnO B A l 薄膜;衬底温度中图分类号:O 484文献标识码:A文章编号:1000-985X (2006)06-1355-04R esearch i n E lectrical and Optical Properties of Zn O :A lFil m s Prepared by E lectron Bea m E vaporationWANG Z i -jian,WANG H ai -yan,GAO X iao-yong,W U F ang,LI H ong-ju,YANG G en,LIU X u-w ei ,LU J ing-x iao(Key Laboratory ofM aterial Physics ofM i n istry of Educati on,I n stitute of Phys i cs and E ngi neeri ng ,Zhengz hou Un ivers i ty ,Zh engzhou 450052,Ch i na)(R ecei v e d 28February 2006,acce p t ed 19Ju l y 2006)Abst ract :I n th is paper ZnO :A l fil m s w ere prepared on g lass by e lectron bea m evaporati o n .And thesa mp les w ere annealed at 400e .The properties o f the fil m s w ere i n vestigated by X-ray d iffraction spectro m eter and scanning e lectron m icroscopy.The results sho w that the fil m s have high trans m ittance i n the v isi b le area.The resistiv ity o f the fil m s prepared at 200eis 6@10-38#c m.K ey w ords :electron bea m evaporation ;ZnO:A l fil m s ;substrate te mperature收稿日期:2006-02-28;修订日期:2006-07-19 作者简介:王子健(1982-),男,河南省人,硕士。

真空蒸镀讲义

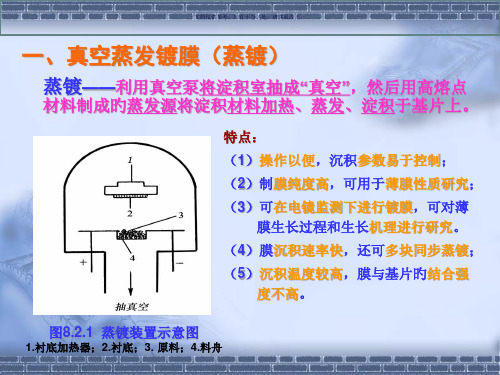

图1-1 真空蒸发镀膜原理示意图 真空蒸镀真空蒸镀法(简称真空蒸镀)是在真空室中,加热蒸发器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸气流,入射到基体表面,凝结形成固态薄膜的方法。

由于真空蒸镀法主要物理过程是通过加热蒸发材料而产生,所以又称热蒸发法。

采用这种方法制造薄膜,已有几十年的历史,用途十分广泛。

介绍蒸发原理、蒸发源的发射特性、膜厚测量与有关蒸发的工艺技术。

§1—1真空蒸发原理真空蒸镀的特点、原理与过程真空蒸镀设备比较简单、操作容易;制成的薄膜纯度高、质量好,厚度可较准确控制;成膜速率快、效率高,用掩模可以获得清晰图形;薄膜的生长机理比较单纯。

主要缺点是,不容易获得结晶结构的薄膜,所形成薄膜在基板上的附着力较小,工艺重复性不够好等。

图1-1为真空蒸镀原理示意图。

主要部分有:(1)真空室,为蒸发过程提供必要的真空环境;(2)蒸发源或蒸发加热器,放置蒸发材料并对其进行加热;(3)基板,用于接收蒸发物质并在其表面形成固态蒸发薄膜;(4)基板加热器及测温器等。

真空蒸镀包括以下三个基本过程:(1)加热蒸发过程。

包括由凝聚相转变为气相的相变过程。

每种蒸发物质在不同温度时有不相同的饱和蒸气压;蒸发化合物时,其组分之间发生反应,其中有些组分以气态或蒸气进入蒸发空间。

(2)气化原子或分子在蒸发源与基片之间的输支,即这些粒子在环境气氛中的飞行过程。

(3)蒸发原子或分子在基片表面上的淀积过程,即是蒸气凝聚、成核、核生长、形成连续薄膜。

上述过程都必须在空气非常稀薄的真空环境中进行。

否则,蒸发物原子或分子将与大量空气分子碰撞,使膜层受到严重污染,甚至形成氧化物;或者蒸发源被加热氧化烧毁;或者由于空气分子的碰撞阻挡,难以形成均匀连续的薄膜。

§1-2 蒸发源的蒸发特性及膜厚分布在真空蒸镀过程中,能否在基板上获得均匀膜厚,是制膜的关键问题。

基板上不同蒸发位置的膜厚,取决于蒸发源的蒸发特性、基板与蒸发源的几何形状、相对位置以及蒸发物质的蒸发量。

真空蒸镀的详细介绍

真空蒸镀的详细介绍真空蒸镀即真空蒸发镀膜。

这种方法是把装有基片的真空室抽成真空,气体压强达到10-2Pa以下加热镀料,使其原子或分子从表面气化逸出形成蒸气流,入射到基片表面,凝结形成固态薄膜。

1.真空蒸镀原理(1)膜料在真空状态下的蒸发特性。

单位时间内膜料单位面积上蒸发出来的材料质量称为蒸发速率。

理想的最高速率Gm(单位为kg/(m²·s))∶Gm=4.38×10-3Ps(Ar/T)1/2,式中,T为蒸发表面的热力学温度,单位为K,Ps为温度T时的材料饱和蒸发压,单位为Pa,Ar为膜料的相对原子质量或相对分子质量。

蒸镀时一般要求膜料的蒸气压在10-2~10-1Pa。

材料的Cm通常处在10-4~10-1Pa,因此可以估算出已知蒸发材料的所需加热温度。

(2)蒸气粒子的空间分布。

蒸气粒子的空间分布显著地影响了蒸发粒子在基体上的沉积速率以及基体上的膜厚分布。

这与蒸发源的形状和尺寸有关。

最简单的理想蒸发源有点和小平面两种类型。

2.真空蒸镀方式(1)电阻加热蒸发。

它是用丝状或片状的高熔点金属做成适当形状的蒸发源,将膜料放在其中,接通电源,电阻加热膜料而使其蒸发。

对蒸发源材料的基本要求是高熔点,低蒸气压,在蒸发温度下不会与膜料发生化学反应或互溶,具有一定的机械强度。

另外,电阻加热方式还要求蒸发源材料与膜料容易润湿,以保证蒸发状态稳定。

常用的蒸发源材料有钨、钼、钽、石墨、氮化硼等。

(2)电子束蒸发。

电阻加热方式中的膜料与蒸发源材料直接接触,两者容易互混,这对于半导基体元件等镀膜来说是需要避免的。

电子束加热方式能解决这个问题。

它的蒸发源是e形电子枪。

膜料放入水冷铜坩埚中,电子束自源发出,用磁场线圈使电子束聚焦和偏转,电子轨迹磁偏转270°,对膜料进行轰击和加热。

(3)高频加热。

它是在高频感应线圈中放入氧化铝或石墨坩埚对膜材料进行高频感应加热。

感应线圈通常用水冷铜管制造。

此法主要用于铝的大量蒸发。

半导体镀膜工艺

具有很高的电导率,而又能在与气体体积相比拟 的宏观尺度内维持电中性

有三种运动形式——热运动,在电磁场作用下的 迁移运动和沿带电粒子浓度递减方向的扩散运动

分子的运动不受电磁场的影响 粒子运动受到电磁场的影响和支配

反应活性相对较小 固、液、气三种基本形式之一

富集的离子、电子、激发态的原子、分子及自由 基具反应活性

应用:制备高附着力、高纯度、绕射 性好的膜,制备速度快可以镀较厚的 薄膜

第四章 分子束外延 MBE

简介分子束外延MBE

在超高真空环境下,使具有一定热能的一种或多种分子(原子)束流喷射到晶体 衬底,在衬底表面发生反应的过程,由于分子在“飞行”过程中几乎与环境气体 无碰撞,以分子束的形式射向衬底,进行外延生长,故此得名

特点:低压下分子平均自由程增加,气体传输速度加快,沉膜速度速 度加快,同时气体分布的不均匀性在很短时间内可以消除,所以能生 长出厚度均匀的薄膜。

应用:简单的操作即可在工业上 快速生产均匀性较好膜,例如多 晶硅、氮化硅、二氧化硅等

LPCVD装置示意图

3.等离子化学沉积PECVD

在低真空的条件下,利用等离子体,以增强化学反应,从而降低沉积温 度,可以在常温至 350℃条件下,沉积氮化硅膜、氧化硅膜、氮氧化硅 及非晶硅膜等(通常1000℃左右)。 低温淀积是PECVD的一个突出优点,淀积的薄膜具有良好的附着性、低 针孔密度、良好的阶梯覆盖及电学特性

三甲基铝化学吸附

吹扫循环

水化学吸附

ALD沉积氧化铝

吹扫循环

热氧化

在腔体中通入氧气或者水蒸汽,高温使被氧化化材料镀一层氧化物薄膜。 常用在晶元沉积氧化硅膜

热氧化装置

电镀

电镀是将镀件(制品),浸于含有欲镀上金属离子的药水中并接通阴极, 药水的另一端放置适当阳极(可溶性或不可溶性),通以直流电后,镀 件的表面即析出一层金属薄膜的方法。 例如:TSV通孔种子层上镀铜

一种离子源辅助ito膜热蒸镀工艺的制作方法

一种离子源辅助ito膜热蒸镀工艺的制作方法一种离子源辅助ITO膜热蒸镀工艺的制作方法引言在材料科学领域,ITO(Indium Tin Oxide)薄膜是一种重要的透明导电膜,广泛应用于光电子器件、显示器件等领域。

然而,传统的ITO膜制备工艺存在成本高、镀膜效果不稳定等问题。

因此,研究人员不断寻找新的制备方法来改善ITO膜的性能。

传统ITO膜制备方法•磁控溅射法•电子束蒸发法•离子束溅射法离子源辅助ITO膜热蒸镀工艺离子源辅助ITO膜热蒸镀工艺是一种新的制备方法,通过引入离子源来提高膜的致密性和电学性能。

工艺步骤1.清洗基材:将基材放入超声清洗机中,使用有机溶剂进行清洗,去除表面的杂质。

2.预处理:将清洗后的基材放入真空炉中进行预热处理,去除表面吸附的水分和气体。

3.ITO材料蒸发:将ITO材料放入热蒸发源中,加热蒸发源,使其蒸发,并在基材上形成薄膜。

4.离子源辅助:在空腔中引入氩离子等离子源,通过离子轰击的方式使薄膜更加致密和均匀。

5.冷却:薄膜形成后,停止蒸发源的加热,让薄膜自然冷却。

6.测试和分析:对制备的ITO膜进行测试和分析,检验其电学性能和致密性。

工艺优点•膜的致密性更高:离子轰击可以填充膜的孔隙,提高膜的致密性,减少导电性能的损失。

•电学性能更稳定:离子源辅助可以提高膜的结晶性和晶格常数,使膜的电学性能更加稳定和可靠。

•工艺控制更精确:离子源的引入可以实时调控膜的成分和厚度,使制备过程更加可控。

结论离子源辅助ITO膜热蒸镀工艺是一种有效的制备方法,可以提高ITO膜的质量和性能。

未来,可以进一步研究优化离子源的引入方式,以提高膜的制备效率和稳定性。

对于ITO膜在光电子器件和显示器件等领域的应用将产生积极影响。

以上是对一种离子源辅助ITO膜热蒸镀工艺的制作方法的详细说明。

通过引入离子源,该工艺能够提高膜的致密性和电学性能,为ITO 膜的制备和应用带来新的突破和发展。

现有问题及展望尽管离子源辅助ITO膜热蒸镀工艺具有许多优点,但仍存在一些问题需要进一步研究和解决。

简述真空蒸镀的原理及过程

简述真空蒸镀的原理及过程

真空蒸镀是一种常用的表面处理技术,通过在真空环境下对物体进行镀膜,使其表面具有一定的功能和装饰效果。

其原理及过程如下:

1. 原理:

真空蒸镀利用真空环境下的物理气相沉积过程,将蒸发源中的固态材料加热至蒸发温度,使其表面分子获得足够的能量而蒸发。

蒸发的材料分子在真空环境中沉积到待处理物体表面,形成一层薄膜。

2. 过程:

(1)准备工作:清洗待处理物体,并将其放置在真空蒸镀设备的装置中。

(2)抽真空:将装置内的气体抽出,建立一定的真空环境,以防止与大气中的气体发生反应。

(3)加热蒸发源:将蒸发源中的固态材料进行加热,使其表面分子获得足够的能量而蒸发。

(4)形成薄膜:蒸发的材料分子在真空环境中沉积到待处理物体表面,形成一层薄膜。

(5)膜层调节:根据需要,可通过控制薄膜的厚度、结构和成分来调节薄膜的性能。

(6)结束工作:待处理物体经过一定的时间后,形成所需的镀膜,完成真空蒸镀过程。

真空蒸镀可用于金属、陶瓷、塑料等材料的表面处理,常见的应用包括镀金、镀银、镀铜等装饰性镀膜,以及光学镀膜、防腐蚀镀膜等功能性镀膜。

电子束蒸镀

Inspur group 2020/3/17

23

根据Bonguer-Lambert定律,ITO薄膜对光的吸收遵循: τ(λ)=10-αl

(其中,τ(λ)为透过率,α为介质的吸收系数,l为光通过 薄膜的距离)

黑色InO、SnO、Sn3O4和晶界的存在使吸收系数α变 大 从而导致ITO薄膜的透过率下降. 所以尽可能生成In2O3和SnO2,而减少InO、SnO、 Sn3O4 的生成是制备具有优异光电性能的ITO薄膜的关键。

Inspur group 2020/3/17

32 Inspur group 2020/3/17

体 膨胀吸热的原理产生极低的温度,然后依据低温抽气的作用以达 到抽真Insp空ur gr的oup效2果020/。3/17

13

Inspur group 2020/3/17

图六 冷泵示意图

14

图七 压缩机工作原理示意图

Inspur group 2020/3/17

15

CRTM9000程序的设定

Inspur group 2020/3/17

Inspur group 2020/3/17

24

生产过程控制

通过以上的分析,蒸镀ITO需要控制好的就是In、Sn 的氧化问题,也就是蒸镀过程中氧流量、温度和蒸镀速 率的问题也包括蒸发腔室的洁净。所以控制好这些因素 就能实现ITO的稳定生产。

氧气流量:通过质量流量控制计控制。现在蒸镀条件 是13sccm。通氧量的多少直接影响ITO的参数,但是它

Inspur group 2020/3/17

5

图一 E型电子枪的结构图

Inspur group 2020/3/17

E-beam 原理介绍洲磊

�

结论

Metal coating制程广泛应用在光电元件制作(如LED 电极,LED反射层,LASER FACET coating, DWDM及DWDM AR coating等)上,其中以E-Gun deposition 的方式最适合用在LED及LASER的制程上 (蒸镀层数少,蒸镀层薄,细致度高). E-beam可利用多种金属源,蒸镀不同材料,在LED 晶粒制程上使用较多,所引起的radiation对LED破坏 较小. 相对於离子溅镀而言,E-Beam蒸镀所打出的靶材颗 粒较小,飞散出来的角度较大,故镀的面积较大且 较致密,但膜厚均匀性较差,故适合用於LED反射 层及电极的蒸镀,而不适合用於较高等级的光学多 层膜如(雷射facet coating及DWDM多层膜的蒸镀).

坩埚加热技术介绍

电阻式:所得温度无法太高,蒸镀熔点较高的 金属较困难,所以对熔点较低的AU相当适合. 感应式:利用外加RF Power,在靶材中引起 eddy current(涡流)进而加热,其缺点为加热时 连同坩埚一起加热,容易造成污染. 电子束式:电子束易引起radiation(辐射)的破坏, 对於MOS元件不适合;但可利用多种金属源, 蒸镀不同材料,在LED晶粒制程上使用较多, 所引起的radiation对LED破坏较小.

E-Beam蒸镀原理

利用高压电使钨丝线圈产生电子后,利用加速电极将 电子引出,再透过偏向磁铁(Bending magnet),将电子 束弯曲270o,引导打到坩埚内的金属源上,使其熔融. 因在高真空下(4×10-6torr)金属源之熔点与沸点接近,容 易使其蒸发,而产生金属的蒸气流,遇到晶片时即沉积 在上面. 在坩埚四周仍需有良好的冷却系统,将电子束产生的热 量带走,避免坩埚过热於融化,形成污染源.

(PVD)(蒸镀)

合金,由于原子间的结合力小于化合物中原子间的结合力, 因此,合金中各元素的蒸发过程可近似视为各元素相互独立 的蒸发过程,就像纯元素蒸发过程一样。但即使如此,合金 在蒸发和沉积过程中也会产生成分的偏差.

加大蒸发源到衬底表面的距离,但此法会降低沉积速率及 增加蒸发材料损耗; 转动衬底;

如果同时需要沉积多个样品、且每个样品的尺寸相对较小 时,可以考虑采取如图所示的衬底放置方法来改善样品间薄 膜厚度的差别,此时面蒸发源和衬底表面同处一个圆周。

cos cos 1 r

2 r0

其中r0 是相应圆周的半径,则衬底 上沉积的物质的质量密度分别为:

❖蒸发源

真空蒸发所采用的设备根据使用目的的不同有很大差别。 从简单的电阻加热蒸镀装置到极其复杂的分子束外延设备, 都属于真空蒸发范畴。在蒸发沉积装置中,最重要的组成 部分是物质的蒸发源,根据其加热原理可分为以下类型。

1、电阻加热蒸发源

(1)电阻加热蒸发法:

特别适用1500度以下材料的蒸发,加热体一般采用低电压大 电流供电方式(150-500A*10V)。采用钽、钼、钨等高熔点 金属,做成适当形状的加热装置(也称“蒸发源”,注意与 “蒸发材料”区别),其上装入待蒸发材料,通以电流后, 对蒸发材料进行直接加热蒸发,或者把待蒸发材料放入Al2O3、 BeO等坩埚中进行间接加热蒸发,

残余气体对薄膜纯度的影响

在沉积过程中,残余气体的分子和蒸发物质的原子将分别

射向衬底,并可能同时沉积在衬底上,蒸发物质的沉积速

率为:

G N As

MA

其中ρ为沉积物质密度,s为厚度沉积速率。残余气体分子的

E-Beam蒸镀系统简介 ppt课件

E-Beam机台及附属设备

CRTM9000膜厚计

CRTM9000膜厚计:设置蒸镀程式,及镀膜全过程的实时监视。膜厚计算方法: 利用石英振荡器上薄膜重量变化引起的振荡频率变化来计算膜厚。

Tooling值修改:

film thickness on substrate TOOLING=100X

film thickness on quartz crystal plate

系统及排气流程图

• CRYO PUMP暖机流程

RP

ON

FV

ON

压

力

H 5*10-1Torr

当CRYO PUMP真空度降到2*10-1Torr时,

上

PIG

如果在5min内CRYO PUMP内压力没有上升

升

L 2*10-1Torr

到5*10-1Torr以上时,进行下一步动作。

测

试

FV

Off

RP

Off

CP

构造:

压缩机式冷冻帮浦,包括有压缩机和膨胀室两部 分。它是利用高纯度的氦气(99.999%)作为冷 媒,由压缩机压缩,经冷冻管路送到膨胀室,利 用气体膨胀吸热方式降低温度,压缩产生的热能 则由冷却水带走。

基本参数:

启动压力:低于10*-1Pa

终极压力:10*-8Pa

压缩机

E-Beam机台及附属设备

Vb

MFC

Vf

O2 IN

PIG

ATM

R.V

S.R.V

CP

MV

FV

Auto leak.V

DC24V

电磁阀

N2 OUT

MBP

RP

N2 IN

ATM

系统及排气流程图

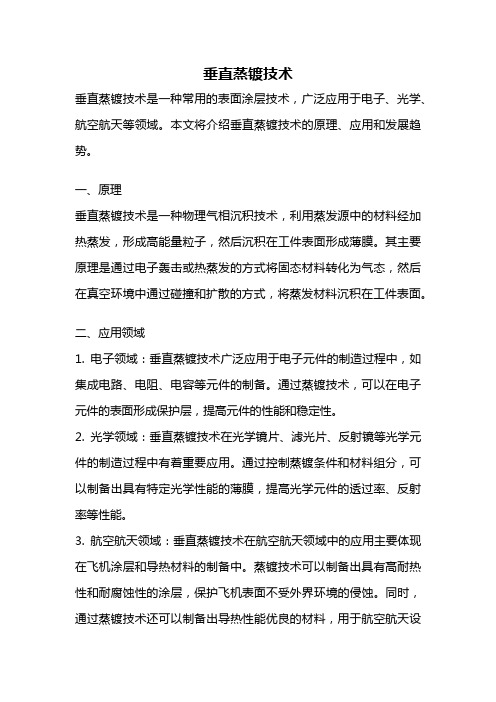

垂直蒸镀技术

垂直蒸镀技术垂直蒸镀技术是一种常用的表面涂层技术,广泛应用于电子、光学、航空航天等领域。

本文将介绍垂直蒸镀技术的原理、应用和发展趋势。

一、原理垂直蒸镀技术是一种物理气相沉积技术,利用蒸发源中的材料经加热蒸发,形成高能量粒子,然后沉积在工件表面形成薄膜。

其主要原理是通过电子轰击或热蒸发的方式将固态材料转化为气态,然后在真空环境中通过碰撞和扩散的方式,将蒸发材料沉积在工件表面。

二、应用领域1. 电子领域:垂直蒸镀技术广泛应用于电子元件的制造过程中,如集成电路、电阻、电容等元件的制备。

通过蒸镀技术,可以在电子元件的表面形成保护层,提高元件的性能和稳定性。

2. 光学领域:垂直蒸镀技术在光学镜片、滤光片、反射镜等光学元件的制造过程中有着重要应用。

通过控制蒸镀条件和材料组分,可以制备出具有特定光学性能的薄膜,提高光学元件的透过率、反射率等性能。

3. 航空航天领域:垂直蒸镀技术在航空航天领域中的应用主要体现在飞机涂层和导热材料的制备中。

蒸镀技术可以制备出具有高耐热性和耐腐蚀性的涂层,保护飞机表面不受外界环境的侵蚀。

同时,通过蒸镀技术还可以制备出导热性能优良的材料,用于航空航天设备的散热。

4. 医疗领域:垂直蒸镀技术在医疗器械的制备中有着重要应用。

通过蒸镀技术,可以在医疗器械表面形成生物相容性材料的薄膜,提高器械的生物相容性和耐腐蚀性,减少对人体的损害。

三、发展趋势随着科学技术的不断进步,垂直蒸镀技术也在不断发展。

未来的发展趋势主要体现在以下几个方面:1. 薄膜质量的提高:随着对薄膜性能要求的不断提高,垂直蒸镀技术需要不断改进,提高薄膜的结晶度、致密性和平整度。

2. 工艺优化:垂直蒸镀技术的工艺参数对薄膜性能有着重要影响,因此需要通过优化工艺参数,寻找最佳的蒸镀条件,提高薄膜的质量和稳定性。

3. 多层薄膜的制备:为了满足不同领域对薄膜性能的要求,垂直蒸镀技术需要发展成多层薄膜的制备技术。

通过控制不同材料的蒸镀顺序和厚度,可以制备出具有特定性能的多层薄膜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ITO透明导电膜沉积分类

种类 方法 喷射法 化学方法 涂敷法 CVD(化学气相沉积) 热 CVD , 化学气相沉积) 具体方法 等离子 CVD , MOCVD(有机金属

真空蒸镀法 物理方法 A R E 法 ( 活性 反应离子镀) 溅射法

电阻加热蒸发,

EB 蒸发 ( 电子束蒸发) 微波, H CD

R F ( 高频离子镀) , ( 空心阴极离子镀) 高频二极, ( 液相溅射) ,பைடு நூலகம்直流磁控, 对向靶溅射

ITO蒸镀机 可置2"片 坩埚数

离子蒸镀机 载片方式 作用

金属蒸镀机

电子束蒸发

210pcs

40cc*4

公自转正放式

?

ITO蒸镀机

电子束蒸发 电子束+离子 源蒸发

180pcs

40cc*4

公自转正放式

?

离子蒸镀机

141pcs

40cc*10

公转背方式

?

第二节

ITO透明导电膜介绍

ITO膜定义

ITO膜 (即掺 SnO2的In2O3膜)具有优良的 导电性、较高的可见光区透过率,同时对 衬底具有很好的附着性和稳定性, 且容易 刻蚀形成透明电极图形;目前,ITO 靶是 制造高性能透明导电膜的最好材料,还没 有其他材料可代替。

电子束蒸发和离子源实物图和模拟图

电阻加热蒸发原理介绍

电阻加热用难熔的金属如钨、钽制成舟箔或丝状,通以电流,加热 在它上方或置于坩埚中的蒸发物质电阻加热源,主要用于蒸发 Cd、Pb、Ag、Al、Cu、Cr、Au、Ni等材料;

目前公司使用的蒸镀设备

金属蒸镀机 机台 腔体大小 ψ 1200 * 1000 mm H ψ 850 * 950 mm H ψ 1200 * 1000 mm H 镀膜方式

ZK120321023 2400A

ITO波谷穿透率/位置 ITO波峰穿透率/位置 ITO电阻

ZK120321022 3200A

ITO波谷穿透率/位置

ITO波峰穿透率/位置 ITO电阻

结论:

通过以上分析的ITO膜光学特性、电学特性,想要得 到高质量的ITO膜,与ITO机台的设定的温度、氧气流 量、蒸发速率及蒸镀功率密切相关;

ITO 膜 的透过率

ITO膜的透过率

电学特性

图显示了ITO膜方块电阻与膜厚的关系;ITO膜的电阻率是通过测定膜的方 块电阻 R F 和 厚度 d , 根据公式 电阻率= R F d 计算出来的.

符合我公司生产要求的ITO镀膜波形图

3200A 合金后

2000A合金后

测量参数 合金前 87.8/516 97.5/421 9.2 83/430 95.4/518 7.2 87.5/516 97.2/420 9.3 83.8/430 96.1/520 7

电子束模拟图

离子源蒸镀原理

蒸发物质的分子被电子碰撞电离后以离子沉积在固体表面, 称为离子源蒸镀;离子镀工艺综合了蒸发(高沉积速率) 与溅射(良好的膜层附着力),离子源蒸镀是真空电子束 蒸发与离子源技术的结合。离子镀系统,将基片台作为阴 极,外壳作阳极,充入惰性气体(如氩)以产生辉光放电。 从蒸发源蒸发的分子通过等离子区时发生电离。

谢谢!

高频磁控,

ECR

ITO 靶的性能要求

①成分与结构的均匀性好。这是为保证溅射薄膜具有较低的电阻率及较高的均匀性。

②高密度。ITO 靶是用粉末在高温高压条件下制成类似陶瓷材料,相对密度应> 90% ,只有这样的靶才具有较低的电阻率、较高的热导率及优良的弯曲强度,尤 其可在较低基片温度下溅射而获得低电阻率、高光透射率的薄膜, 还能提高溅 射速率(如图2和图3) ③高纯度在制备ITO靶工艺过程中,应保证In2O3 + SnO2是ITO靶的唯一成分,同时保 证 In2O3和SnO2纯度均高于99.99% 。这样在靶材使用寿命期间溅射膜能具有优 良的均匀性和批量产品质量的一致性。因此,要求在靶材加工中绝对不应有黏合 剂和填充剂,在高温条件下不失去 In 2O 3 + SnO 2 中 的氧。 ⑤ITO 靶与铜底盘应具有优良的装配质量,这样才能适应大功率蒸发而不致损坏。

ITO膜蒸发方式

ITO蒸镀机台通过引入氧离子,采用电子 束加热真空蒸镀的方法制备ITO膜, 即利用 高能电子束轰击铟、锡氧化物混合原料表面, 使被蒸发的Sn、In原子离化成正电离子在电 场中加速获得动能,同时氧离子比氧原子有 更高的反应活性,使其升华, 然后沉积到衬 底上形成一层高质量的ITO膜;

3200A 合金后 2400A合金后

合金后 87.9/515 97.7/417 9.5 83.4/426 96/511 7.3 86.2/550 98.4/440.5 27.3 81.1/450 99.4/551 40 86.5/544 98.5/436 23.5 80.9/450 99.2/550 40 86.7/540 98.7/434 24 81.4/445 100/548 40.2

问题:

1、镀膜用于在生活中哪些方面?

2、目前我公司使用的镀膜机台有哪些?

电子束原理介绍: 利用高压电使钨丝线圈产生电子后,利用加速 电极将电子引出,再透过磁偏转线圈,将电子束弯 曲270o,引导打到坩埚内的金属源上,使其局部熔 融。因在高真空下(4×10-6torr)金属源之熔点与 沸点接近,容易使其蒸发,而产生金属的蒸气流, 遇到芯片时即沉积在上面。在坩埚四周仍需有良好 的冷却系统,将电子束产生的热量带走,避免坩埚 过热融化,形成污染源。

蒸镀电子束原理及ITO透明 导电膜介绍

课题:

第一节:蒸发原理介绍 第二节:ITO透明导电膜介绍

第一节:蒸发原理介绍

电子束蒸发分类

• 按用途分:功能镀膜(导电膜,液晶薄膜,薄膜电容和切削刀具镀 膜)、装饰镀膜(卫浴、五金、各类产品外壳)和包装镀膜(包装材 料) • 按设备类型分:电子束蒸镀机(EVAPROTATON)、溅镀机(Sputter)以及 离子镀机(Ion plating)、乌舟镀膜机 • 按反应类型分:化学镀膜和物理镀膜 • 真空镀膜技术就是在真空环境下,通过化学、物理方式将反应物或者 靶材沉积到基板上的薄膜气象沉积技术。

图2 ITO靶材的密度对溅射速度的影响

图3 ITO 靶材密度基板温度 Ts对电阻率r的影响

光学特性 下图是两种厚度的膜分别对应的透过率特性曲线.

可见光范围内平均透过率均超 过90% ,可见膜的透射性能好, 是理想的“窗口”材料. 从图中可以看到较厚的 ITO膜透过率峰的位置相比较薄的膜会向右偏, ITO 膜透过率峰位置是随薄膜厚度 的增加向右移动, 通过这一属性我们可以设计出适合我们要求波段的膜厚;