船体加工

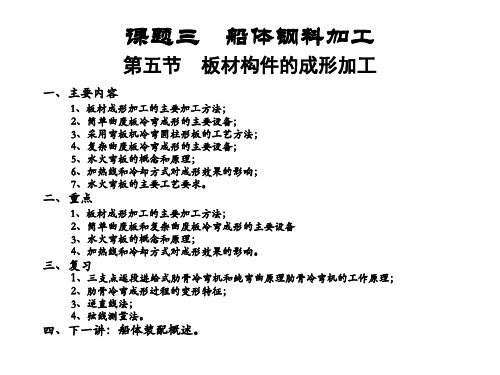

20 船体板材构件的成形加工

普通三辊弯板机的缺陷: 普通三辊弯板机的缺陷: 缺陷 除上轴辊可作上下调节外, 除上轴辊可作上下调节外,再不能作其它 调节,这使其弯板功能受到很大的限制. 调节,这使其弯板功能受到很大的限制. 例如,在弯制圆柱形或圆锥形板件时, 例如,在弯制圆柱形或圆锥形板件时,板 的边缘就有一段无法进行辊压, 的边缘就有一段无法进行辊压,只好采用既浪 费工时又浪费材料的工艺措施(如加垫块 垫块先辊 费工时又浪费材料的工艺措施(如加垫块先辊 弯好板边部分或先用液压机压好板边部分等) 弯好板边部分或先用液压机压好板边部分等) 来补救. 来补救. 为了解决不足和缺陷,可采用新型的辊式 为了解决不足和缺陷,可采用新型的辊式 弯板机. 弯板机.

6,用一般通用弯板机弯制锥形板的工艺措施 ,

由于锥形板两端曲率不同, 由于锥形板两端曲率不同,在钢板上事先画出的素线 是不平行的, 是不平行的,而弯制锥形板同样要始终保持其素线与上 轴辊平行才能准确在弯制成形. 轴辊平行才能准确在弯制成形. 为了获得锥形板两端的不同曲率, 1)为了获得锥形板两端的不同曲率,上辊必须相对 下辊呈倾斜状态,使锥形板曲率半径大的一端处的上, 下辊呈倾斜状态,使锥形板曲率半径大的一端处的上, 下辊间距小于另一端; 下辊间距小于另一端; 将锥形板作如图所示的3 等分的划分, 2) 将锥形板作如图所示的3~5等分的划分,并分 别对其进行辊弯.分区辊弯时, 别对其进行辊弯.分区辊弯时,应使每一分区的中心线 也是一根素线)与上辊平行; (也是一根素线)与上辊平行;各分区变形面之间有一 定的重叠,使锥形板的小曲率端呈均匀弧形. 定的重叠,使锥形板的小曲率端呈均匀弧形.

圆锥形板分区区域及辊弯顺序

分区变形面的重叠

(二) 复杂曲度板的冷弯成形

复杂曲度板: 复杂曲度板:双向曲 度或多向曲度板. 度或多向曲度板. 成形主要设备: 成形主要设备:液压 万能弯板机, 机,万能弯板机,辊弯机 等. 1,冷弯方法 , 1) 液压机弯制:装设 ) 液压机弯制: 压模

船体油压加工工艺流程

船体油压加工工艺流程英文回答:The processing of ship hull oil pressure involves several steps to ensure the structural integrity and functionality of the vessel. Here is a brief overview of the process:1. Design and Preparation:The first step is to design the ship hull and determine the required oil pressure system. This includes considering factors such as the size, shape, and load capacity of the vessel.Once the design is finalized, the necessary materials for the hull construction are procured. These materials typically include steel plates, beams, and other structural components.2. Hull Fabrication:The fabrication of the ship hull involves cutting and shaping the steel plates according to the design specifications. This is usually done using advanced cutting machines and tools.The shaped plates are then welded together to form the hull structure. Skilled welders perform this task, ensuring strong and secure joints.After the welding is complete, the hull undergoes thorough inspections to check for any defects or imperfections. Any identified issues are rectified before proceeding to the next step.3. Surface Treatment:The hull surface is treated to enhance its resistance against corrosion and rust. This involves processes such as sandblasting and priming.Sandblasting removes any contaminants or old paint from the surface, creating a clean and rough profile for better adhesion of coatings.Priming involves applying a layer of protective coating to the hull surface. This coating acts as a barrier against moisture and other corrosive elements.4. Oil Pressure System Installation:The oil pressure system is installed inside the ship hull to provide stability and control during operation. This system includes hydraulic pumps, valves, and other components.Skilled technicians carefully install and connect the various components of the oil pressure system, ensuring proper functionality and safety.The system is then tested to ensure it operates smoothly and meets the required pressure specifications.5. Quality Assurance and Testing:Before the ship hull is considered ready, it undergoes rigorous quality assurance checks and tests.These tests include pressure testing the oil pressure system to ensure it can withstand the designated loads and pressures.The hull is also inspected for any structural weaknesses or defects that could compromise its integrity.中文回答:船体油压加工工艺流程包括以下几个步骤,以确保船体的结构完整性和功能性。

船体加工与装配说课课件(武汉船院何志标)-PPT精选文档

(一)课程定位

1、课程简况

课程性质:船舶工程技术专业的一门核心技能训练课程。 授课对象:船舶工程技术专业学生。

学

时:112学时(课堂讲练:52,实

训:60)。

先修课程:船体结构、船体识图与制图、船舶焊接、船体放样等。

武 汉 船 院

后续课程:船舶检验、船体生产设计、造船成组技术等。

2019/3/27

4

船 舶 建 造 工 艺 流 程

托盘集配

分段装配

总组装配

涂

(船舶涂装)

武 汉 船 院

单元舾装

船台搭载 船舶下水

舾

(船舶舾装)

码头舾装

试验试航 交船验收

现代造船——壳、舾、涂一体化 船体建造——基础、核心

2019/3/27

9

船 体 加 工 与 装 配

(二)课程设计

1、课程设计的理念

校企合作进行课程开发,实行两个“一体化”: 以项目任务为导向构建教学内容体系,实行“技能训练、知识学

船 体 加 工 与 装 配

课程负责人:何志标

2019/3/27

1

船 体 加 工 与 装 配

主要内容

课程定位与设计

教学内容

教学设计

武 汉 船 院

2019/3/27

教学效果评价

特色与创新

2

船 体 加 工 与 装 配

一、课程定位与设计

课程定院

2019/3/27

3

船 体 加 工 与 装 配

武 汉 船 院

2019/3/27

在船厂涉及的工作场所一般有:加 工车间、部件装配车间、分段装配 车间、船台或船坞等。

12

船 体 加 工 与 装 配

(3)选择教学载体

船体加工与装配

船体加工精度控制

总结词

船体加工精度控制是确保船体装配质量和船舶性能的重要环节,涉及到船体零 部件加工、组装和焊接等多个环节。

详细描述

影响船体加工精度的因素较多,如加工设备精度、工艺参数、操作技能等。为 提高加工精度,需要加强设备维护和精度校准,制定合理的加工工艺和操作规 程,加强质量检测和控制。

船体装配效率提升

03

船体加工与装配中的问题与解决方案

船体结构强度问题

总结词

船体结构强度问题主要表现在船体结构在受到外力作用时易 发生变形或断裂,影响船舶的安全性能和使用寿命。

详细描述

船体结构设计不合理、材料选用不当、焊接质量差等都可能 导致船体结构强度问题。为解决这一问题,需要优化船体结 构设计,合理选用高强度材料,加强焊接质量控制,并进行 严格的强度试验和检测。

船体结构

该型船体采用典型的三段式结构,包括艏、 舯、艉三部分。

装配流程

先进行分段装配,然后进行总段装配,最后 进行整体装配。

加工工艺

采用数控机床进行精确加工,确保各段船体 的尺寸和形状符合设计要求。

质量控制

采用严格的质量控制体系,确保船体的加工 与装配精度。

某新型船体的加工与装配案例

船体设计

该型船体采用流线型设计,以减小阻 力并提高航速。

船体装配质量检测

质量检测是确保船体装配质量的 重要环节,包括对船体结构的检 测、焊接质量的检测以及对设备

和系统的测试等。

质量检测过程中,需要采用先进 的检测技术和设备,如激光测距 仪、超声波探伤仪等,对船体的

各个部位进行全面检测。

质量检测完成后,需要对检测结 果进行分析和评估,对不合格的 部分进行整改和修复,确保船体 的质量和性能符合规范和标准。

船体型材构件的成形加工

复合加工技术

复合加工技术是指将两种或多种加工技术结合使用的方法 ,包括切削与焊接、切削与磨削等。在船体型材构件的成 形加工中,复合加工技术主要用于复杂构件的加工和修复 ,如大型船体结构的局部修复和加强。

复合加工技术具有加工效率高、材料利用率高、可加工复 杂构件等特点,因此在船体型材构件的成形加工中具有广 阔的应用前景。

热加工技术

热加工技术是指将金属材料加热至一定温度后进行加工的方 法,包括铸造、锻造、焊接等。在船体型材构件的成形加工 中,热加工技术主要用于大型构件的成形和连接,如大型船 体结构的焊接和整体锻造等。

热加工技术具有可加工材料范围广、加工效率高、材料塑性 好等特点,因此在船体型材构件的成形加工中具有重要地位 。

性能和稳定性。铝合金的焊接性能也较好,可以与其他金属材料进行可靠的连接。

04

船体型材构件成形加工工艺流程

下料

下料

根据设计图纸和工艺要求,使用 切割设备将钢板切割成所需的形 状和尺寸。

下料工艺要求

确保切割面平整、无毛刺,切割 尺寸精度高,减少材料浪费。

预处理

矫平与矫直

对钢板进行矫平,确保其平整度,并 进行矫直处理,以满足后续加工要求 。

总结词船体型材构件成形加工需要实现高效率和高度灵活性 的加工,以满足客户的不同需求。通过采用先进的数控加 工设备和柔性制造系统,可以提高生产效率并快速适应市 场需求的变化。

案例三:高强度船体型材构件成形加工

总结词

高精度、高效率

详细描述

高强度船体型材构件成形加工需要采用高精 度和高效率的加工方法,以确保产品的高质 量和短交货期。通过采用先进的数控机床和 热处理技术,可以提高加工精度和生产效率

详细描述

大型船体型材构件通常需要高精度和高质量的加工,以确 保船舶的结构强度和稳定性。加工过程中需要采用高精度 的测量设备和质量控制方法,以确保产品的一致性和可靠 性。

船体板材加工工艺内容

船体板材加工工艺内容船体板材加工工艺主要涉及船体各部位的板材加工和安装,确保材料的质量和结构的稳固性。

以下是船体板材加工工艺的一般过程。

1.板材准备:选择合适的板材材料,通常使用的板材有金属板材(如钢铁、铝合金等)和复合板材(如玻璃钢、碳纤维等),根据设计要求、材料强度和重量等因素进行选择。

同时,必须保证板材的质量符合国家标准和船舶要求。

2.板材切割:根据船舶设计图纸和要求,采用机械切割或手工切割方式将板材按照需要的尺寸进行切割。

机械切割通常使用数控切割机械,提高切割精度和效率。

3.板材成型:根据需要,板材可能需要进行冷弯成型、热弯成型或冲压成型。

冷弯成型通常是通过将板材弯曲到所需形状,可使用液压卷板机等设备进行操作。

热弯成型是将板材加热后再进行弯曲,通常使用电阻炉或火焰加热进行操作。

冲压成型则是通过模具和压力将板材形成所需的凹凸形状。

4.板材连接:板材连接主要包括焊接、铆接、螺栓连接等方式。

焊接是最常用的连接方式,通过对板材进行熔化或加热后连接,通常使用电弧焊、气体保护焊或激光焊等技术。

铆接则是通过铆钉将板材连接起来,通常使用气动铆钉枪或手动铆钉枪进行操作。

螺栓连接则是利用螺栓和螺母将板材牢固地连接在一起。

5.板材安装:将加工好的板材按照设计要求和船体结构进行安装。

这需要准确地将板材定位、调整和固定。

在安装过程中,必须保证板材的平整度、水平度和垂直度,以确保船体结构的稳定性。

综上所述,船体板材加工工艺涉及到板材的准备、切割、成型、连接和安装等多个环节。

每个环节都需要严格按照设计要求和标准进行操作,以确保船体的质量和稳定性。

同时,加工工艺的优化和改进也可以大幅提高生产效率和质量。

继续写相关内容,1500字:6.板材防腐处理:船体板材在加工之前,通常需要进行防腐处理,以提高其耐久性和抗腐蚀能力。

常见的防腐处理方法包括喷涂防锈漆、热镀锌、热喷涂和涂层处理等。

喷涂防锈漆是最常用的方法之一,可以在板材表面形成一层保护膜,有效阻止氧气和水分侵蚀。

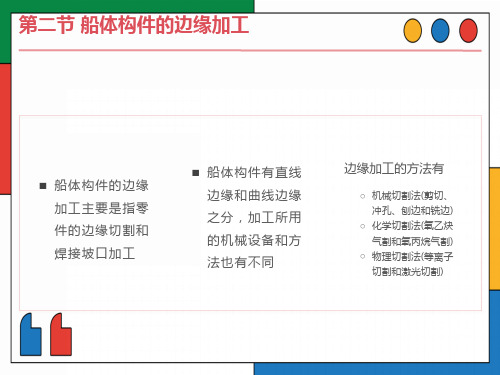

船体构件的边缘加工

割炬2:在后,与加工表面成一倾斜 角,割 出所需坡口;

间距a:依板厚不同而变,不使熔渣粘着 板边的反面.

间距b:取决于板的厚度、坡口角度和钝 边的大小.

方案Ⅱ:所开坡口在板材的反面 割炬布置与方案I基本相同; b值比方案I小得多.

方案Ⅱ和方案I比较 切除金属的体积相同, 方案Ⅱ的切割速度稍高<因为间距b减小了,倾斜割炬的预热比方案I好>,熔

③ 等离子切割的优点 热变形较小; 切割速度快<是氧乙炔切割的3~6倍>; 切割质量好;

能切割的材料多〔铜、铝、不锈钢和各种高 温难熔金属〕;

切割成本低. 将等离子切割设备装到普通数控切割机上能

提高数控切割效率.

2、激光切割

① 原理 激光器发出水平激光束经过45°

全反射以及聚焦形成极小的光 斑;

被切割材料受激光光斑的照射产 生局部高温<高达10000℃以上 >使材料瞬时熔化或气化;

一定压力的辅助气体将割缝处的 熔渣吹除;

随着割嘴的移动,在材料上形成割 缝,从而使材料被切开.

② 优点

速度快,割缝窄<约0.2~0.3mm>,热影响区小<宽度约 0.1mm>;

割缝边缘垂直度好、光洁度高.

应用范围很广〔可切割各种高熔点材料、耐热合金 等特种金属材料,硅、锗等半导体材料和塑料、橡 胶、石英、陶瓷、玻璃等非金属材料〕.

②塑性变形阶段: 上、下剪刀继续作用,应力超过屈服极限并继续 上升,直到相当于材料抗剪强度的最大值.这时最大 剪切变形从剪刀的刃边部分开始,变形沿着滑移面发 生

③断裂阶段: 随着塑性变形的增加,由于剪刃间有一定 间隙使金属纤维弯曲拉伸,沿着滑移面的 方向逐渐形成裂隙并迅速扩大,直到材料 的一部分与另一部分完全脱离.

船体加工图设计指南

7. 型材加工图 (PX,PY,PZ,PR 系列)

8. 其他: F/P 和龙门切割零件的曲加工数据和信息在切割加工图和曲加工图上同时表示。

9. 领取表(MATERIAL LIST):用于领取钢料的清单(按系列分类,并有汇总表)

10.配套表(BOM):用于加工结束后的零件配送。

数控切割后手工切坡口

第二节 F/P加工图

1项 F/P加工系列

1. 加工系列:FX,FY,FZ

切割装备:

2. 适用范围

2.1 零件的形象需是矩形,有划线和自动切割坡口功能。

2.2 对有內孔的矩形主板,可根据內孔数量区分切割方式。

切割方式

数切系列

F/P 系列(需手工切割內孔)

孔的数量

5个 以上

5个以下

2.3 第一次流向同样的零件,尽可能排列在一个钢板上。

择和加工作业能准确的进行而提供的图纸

2项 加工图纸上须表示的事项

1.零件编号

2.零件的厚度,宽度以及长度和形状

3.钢材种类及数量

4.加工系列的选择

5.零件装配画线

6.坡口标记

7.零件数量

8.装配角度

9.零件流向

10.零件方向 (TOP,BTM,AFT,FWD,PS,SB,CL 中标注2个以上)

(型材或平铁仅标注一个方向)

3

自然弯曲下垂计算方法

29

4

自然弯曲表

30

4.图样示例

31~39

5.船体 钢材

余料 管理

规定

1Байду номын сангаас

适用范围

40

2

目的

40

3

关于用语说明

船舶建造工艺09边缘加工

式自动气割机

01

应用门式自动气割机切割直边构件,加工精度高、切割速度快

02

通常每套切割装置装有三个割嘴,可一次切割出各种焊接坡口

03

将边缘切割和坡口加工一次完成,取代刨边机的全部工作内容

04

省去原来剪切和半自动气割机中拼板构件的二次加工

05

缩短船体构件的加工周期,节省工时

门式自动气割机作业

1

数控自动气割机由数字控制装置和气割执行装置组成

直边构件:加工车床主要有斜刃龙门剪床和压力剪切机(或联合冲剪机)两种

曲线边缘:加工车床主要是圆盘剪切机,应用较少 斜刃龙门剪床是剪切长直边工件的专用设备,对中、薄板较为适宜 压力剪切机用于短直线的剪切,加工长直线或缓曲线时,质量较差且操作复杂

(二)机械剪切加工工艺

1.斜刃龙门剪床

图示为斜刃龙门剪床工作部分 剪切板材时,上剪刀不断做上下往复运动,剪切范围为图中平行四边形ABCD

2Fe+ O2→2FeO + 5.380×105 J/mol

铁在纯氧中燃烧的化学反应式

(1)被割金属的燃点必须低于其熔点

气割能正常进行的基本条件,因为气割的实质是金属在氧气中的燃烧 如果被割金属的燃点高于其熔点,那么 金属尚未达到燃点就已熔化,切割过程不是燃烧过程而只是熔化过程 气割方法所提供的热能大大低于物理切割法,因此难以得到光滑平整的割缝 低碳钢和低合金钢都属于燃点低于熔点的金属,都具有良好的气割性能

气割过程中上层金属燃烧放热对下层预热的作用十分重要

排除氧化物带走一部分热量,大部分热量用来预热金属并保持切口的温度

在气割过程中,预热焰的热量约占总热量30%,金属燃烧产生的热量约占70%

且能放出较多的热量

船体施工标准(加工篇)【可编辑范本】

(加工篇) 2002.01。

311.适用范围本指导书是适用于对船体的加工图的设计及施工标准2.目的目的是:在座船体加工图适应做到图面简洁、统一.现场作业时,应有利于安全作业和提高生产性,施工方法等要统一。

3.责任及权限船体设计负责人对本书的制定和改动有责任和权限。

4.一般事项1)本施工基准可用于所有种类的船舶建造时的设计和施工方法.2)所有的尺寸和规格除特别标记的以外,其它的全部是mm。

3)COLLAR PLATE施工基准是参照每个DETAIL DWG FOR STANDARD COLLA RPLATE来施工。

4)STANDARDBRACKET施工基准是参照每个STANDARD BARACKET基准集来施工。

5)对于小型BRACKET,CARLING,为了Y ARD的方便,可比图中标记的厚度在3mm 的范围内大点使用。

只有在图中标记的厚度和构造图中的厚度一样的时候。

(参考标准:STANDARD STRUCTURAL DETAILS/INFORMATIONFOR H ULL)6)本施工基准集中没有规定的事项在加工图上应写清楚.5.ﻬ选定基准5。

1SW CECT No. No。

SERIALNo.DWG FLAG CUTT’GF加工机能55。

4设定例)ﻩﻩ1005SW121CNN/C切割的曲外板构件5。

5加工装备传送CODE6.划线现象和BEVEL标记基准1适用范围本标准是有关切割图上用来表示划线的表示方法的规定。

2目的目的是切割图上统一划线记号,防止设计和现场施工的混乱。

3标记方法3.1图面标记法V S/N nn C S/N nn划线现象厚度单差量上面,下面2次加工上面,下面划线角度CHAMFER(2次加工)Snn:没划线的误差(上面)N nn:没划线的误差(下面)3.2各类型的加工现象1) V TYPE 2) X TYPE 3) Y TYPE4) K TYPE 5)11. TEMPORARY HOLE 表示基准1.切割图标是基准在切割图上要对TEMPORARY HOLE做N/C自动MARKING,和下面的一起标记2.各HOLE SIZE标记基准1)600*600*R2002)900*900*R2003)600*900*R200T。

《船体加工与装配》课程标准

《船体加工与装配》课程标准【课程名称】船体加工与装配【适用专业】船舶工程技术1.前言1.1 课程性质本课程是高等职业院校船舶工程技术、船舶检验专业的一门专业核心课程,在整个专业教学体系中处在重要的、基础的地位。

本课程基于现代造船模式和船体制造工艺流程,以船体钢料加工、船体部件装焊、船体分段装焊、船台装焊为重点,理实结合,教学做一体,完成工作任务模块→学习项目的教学。

通过本课程的学习,使学生在熟悉船体建造各工艺阶段的基本内容、原理和工艺过程的基础上,具备船体构件加工、船体装配与焊接的操作能力,具备编制船体建造工艺图册与文件的能力,具备从事船舶生产的组织与管理能力。

同时,培养学生具有认真细致、精益求精的工作作风,吃苦耐劳、实事求是的工作态度,使学生具备将来在造船、修船企业继续发展的职业能力。

1.2 设计思路本课程根据船舶工程技术、船舶检验专业人才培养方案确定的培养目标和职业能力要求,由学校专任教师、行业和企业专家共同确定课程目标。

本课程是基于船体加工与装配的完整工作过程,即钢材预处理→船体构件加工→船体部件装焊→船体分段装焊→船体总装,来组织课程内容。

变学科型课程体系为任务引领性课程体系,紧紧围绕完成工作任务的需要来选择课程内容。

以实船为载体,按照实船建造的工艺流程开展系列项目训练,让学生在完成项目任务的过程中获得知识积累、技能训练和素质养成,最终获得相关职业活动所需要的知识和技能。

本课程参考学时为48学时。

7、课程目标2.1 知识目标了解钢材预处理及船体构件加工的工艺过程与方法;掌握船体结构预装焊的工艺装备内容和胎架设计方法;掌握船体部件、分段的施工工艺和制造方法;理解船体总装的方式、设施及船台装焊工艺;掌握分段、船体总装焊接变形的原因及预防措施;掌握船体建造过程中常用测量工具的使用与测量方法。

2.2 能力目标能对船体构件进行边缘加工及成形加工;能进行钢材除锈、防护及矫正。

能准备船体结构预装焊的工艺装备并能进行胎架的设计与制造;能制定船体部件、分段和总段的装配与焊接工艺,并具备船体装配与焊接的操作能力;能编制船台装配与焊接工艺规程,并能进行船台装焊工作;能制定分段、船体总装焊接变形的预防措施,并能对分段及船体总装焊接变形进行处理;能较熟练地运用测量工具在构件加工、分段装配、船台装配过程中进行有关测量工作。

船体加工-钢材预处理船体结构用钢材

奥氏体不锈钢和双相不锈钢

—— 不 锈 钢 ——

能够抵抗大气腐蚀的钢

耐酸钢

能抵抗某些酸性介质的腐蚀

耐热钢

在高温下具有良好的抗氧化性和高温强度

由于耐酸钢和耐热钢均能抵抗大气腐蚀,故习惯上包括在不锈钢内

奥氏体不锈钢和双相不锈钢

不锈钢

不一定耐酸 能够抵抗大气腐蚀

船体结构用其它钢材

复合钢板

定义

• 指由基体材料和在其单面或 双面上整体结合的薄层(覆层 金属)所组成的板材

• 适用于化学制品运输船的容器 和液货舱

船体结构用其它钢材

复合钢板

基体材料

• 凡适合采用轧制或爆炸复合方法结合的碳钢或碳锰钢均可作为 基体材料

• 若板材拟用作船体结构的一部分 (如液货舱)或拟用于受压容器, 则基体材料应符合CCS《材料与焊 接规范》(2012年)的规定

船体结构用其它钢材

复合钢板

覆层金属

• 凡适合于预定用途的材料,均可作为覆层金属

如: 奥氏体不锈钢 铬 钢 铝合金 铜镍合金

• 无论何种复合钢板,其覆层 金属的厚度均应经CCS认可

船体结构用其它钢材

复合钢板

粘合

基体材料和覆层金属 之间

• 应充分粘合 • 除另有协议外,粘合面积比例至少应达到95%

如复合钢板在以后的焊接过程中发现焊接 接头部位有未粘合的情况,应采取经CCS 同意的方法进行粘合

耐酸钢

—— 耐酸钢也会生锈 ——

铬镍 耐酸钢

• 在硝酸和有机酸中有较好的耐蚀性 • 在盐酸和硫酸中则容易被腐蚀

奥氏体不锈钢和双相不锈钢

不锈钢

不一定耐酸 能够抵抗大气பைடு நூலகம்蚀

船体加工-船体密性试验

吸取其内部空气

检查焊缝是否泄漏

技术要求 试验时

• 焊缝反面涂肥皂液 • 如焊缝有泄漏,则在真空盒中会看到气泡

常用的船体密性试验方法Fra bibliotek真空试验 • 通过装在被测焊缝处的真空盒上的空气排出器

吸取其内部空气

检查焊缝是否泄漏

应用

所有舱柜周界的焊缝

✓ 中纵舱壁

✓ 横舱壁

✓ 内壳纵壁

所有角焊缝

• 予合拢缝

• 合拢焊缝

煤油试验 • 各国船级社认可的试验方法

技术要求

试验前

✓ 充分的准备工作 ✓ 试验时间较长

试验后

✓ 清除白粉

✓ 试验工作较为繁琐

大面积采用不经济 多用于中小型船舶和焊缝的二次检验

常用的船体密性试验方法

油雾试验

• 用煤油和压缩空气通过喷雾装置产生出具有一定压力的油雾 • 利用压力雾的强渗透作用检查焊缝是否渗漏 技术要求 试验时 • 将油雾喷射到被试验焊缝处,在焊缝反面检查是否有煤油渗出

常用的方法 水压试验

冲压试验

气压试验

充气试验

煤油试验

分段预舾装要求 真空试验

角焊缝充气试验

油雾试验

无损探伤试验

常用的船体密性试验方法

水压试验 • 各国船级社认可的密性试验方法之一

逐舱灌水并在船外观察焊缝处有无渗漏现象

技术要求 试验时

• 15分钟后检查有关结构和焊缝 • 不应有变形和渗漏现象

外界气温低于0℃时

船体密性试验

密闭性试验的目的

密性试验 船体分段装焊结束 船体总装完成时要进行的工作

目的 作用

• 检查外板、舱壁等的焊缝有无渗漏现象 保证船舶的航行安全

• 分析焊接缺陷产生的原因 为某些工序提供改进意见

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

船体加工

船体加工是船舶制造过程中的一道重要工序,把这样零件转变为船舶实际零件的过程叫加工。

考虑加工效果的工艺叫加工工艺。

优秀的设计人员从设计时就必须考虑加工,否则你设计出来的图纸,施工人员无法加工,你就绝对不是好的设计人员。

我举一个例子说明这个问题,延安路华山路口有一座人行天桥,其中有一个横断面为U形的弯曲零件,板厚为6毫米,我们认为这个零件做不出来,设计方反驳说,你船上头龙筋和这个结构相似,为什么船上头龙筋做得出来,这个零件就做不出来,我告诉他,这们的结构为双曲面结构,必须经火工弯曲,弯曲过程中局部增厚,边缘扯薄,如果像这样结构的头龙筋,也是无法做出的,如果你把板厚改为14毫米,我肯定做得出,最后,设计同意把板厚改为14毫米,我们就做好了。

优秀的设计人员设计时不但考虑加工,而且他会知道你用什么手段加工,用什么设备加工,加工时需要用什么辅助工装。

目前这样的优秀设计人员比较少,通常是设计不考虑加工。

我举一个设计不考虑加工的例子,有一次我们加工车间火工小组接到一个加工零件,具体内容是:一根6×75×75×1700mm的角铁弯成梁拱为170mm的圆弧,弯曲半径不写明,你叫工人怎么做,不要说这个弯曲半径我们工人算不出来,大学生做得出来否,我看未必。

船厂常用加工设备及其功能

一、等离子切割机

切割5~90mm不带坡口的钢板,具有割缝补偿功能和自动划线功能,能

准确地划出钢板上构架位置线,切割依据是数控盘片。

二、光电切割机

切割800×800以下小零件,不带坡口,切割依据为1:1零件光电图,光电图必须有补偿值。

三、剪切机

剪切板厚在14mm以下长度2米以下,边缘为直线的零件。

四、刨边机

边缘为直线的钢板,刨直线可刨坡口。

五、折边机

4米以下零件折折角。

六、龙门切割机

用于切割直线板条。

七、肋骨冷弯机

弯制肋骨、弯曲依据为逆直线数据。

八、校平机

校平平直钢板。

九、弯圆机

轧制园管形零件或单向弯曲的零件,依据为样板。

十、油压机

压制单曲面零件,依据为样板。

十一、数控肋骨冷弯机

加工肋骨,依据为数控资料。

十二、火工

加工双曲面零件,加工依据为样箱。

加工工艺卡

加工工艺卡是零件加工工艺流程的依据。

加工工艺卡上列有工程编号、工程名称、分段及图号、项目编号、项目名称、零件名称、件号、规格、数量、材质。

下料依据栏有照单A、草图E、样板R、数控M、光电X,加工工序栏有弯曲Z、割斜1、剪2、刨3、折4、滚压5、冷弯6、火工7、冲8。

管理部分包括炉批号、检验号码、套料卡号、电光纸号、草图X页、制表、下料、交接、中间仓库签收人员姓名、日期。

加工工艺符号

中心线、折角线、刨边线、滚压范围、切割线、坡口符号、弯曲符号。

加工工艺

一、化学切割

无论是氧乙炔切割或氧丙烯切割都是化学切割。

其原理是:利用氧乙炔或氧丙烯把金属加温到燃点,由于金属能在纯氧燃烧,并能释放大量的热能,使金属迅速熔化,所以反有割炬上都有快慢风,慢风用于点燃,快风用于切割。

切割时,起点定于余料上,零件与零件间留有间隙,尽可能做到全封闭,切割后,待其冷却方可收料,切割零件一般对称切割,以防单边加热侧弯。

二、等离子切割

等离子切割有等离子水上切割和等离子水下切割两种,等离子切割俗称电切割,与化学切割不一样,它属物理切割,其切割温度达70000C,在70000C高温下,许多物质不能成固态或液态,往往是气态,气态金属对人体有毒害作用,同时在高温下,原来在常温下不起化学反映的物质也会产生有害气体。

等离子切割还会发出刺目的光辉,所以等离子切割一般在水下进行,因为水会吸收一定的能量。

现在等离子切割也有不在水下的干式切割,不过这种设备一般都配有吹吸气装置,否则环保这一关是很难通过的。

等离子切割的依据是数控编程,和化学切割一样,定点定在余料上,零件与零件间留有一定的间隙,尽可能全封闭。

切割后,等其冷却方可收料,零件上要划线的先划线后切割,收料前,必须写好分段名称和零件号。

三、刨边

刨边零件必须留有刨边余量,必须有100mm检验线,刨边余量一般为5mm,100 mm检验线实划105 mm,刨边零件大小控制在满足三只压脚,太小不能满足三只压脚则容易移位,难于操作,刨边零件厚度控制在5 mm 以上,薄板容易瓢曲,如果的确需要刨薄板,可用厚钢板把薄板夹起来刨边。

四、滚压

滚压注意被加工零件的方向性,压力不要过大以免造成零件上出现压痕,甚至压伤钢板。

滚压钢板边缘往往不到样,要有足够的余量,滚压后裁去。

钢板滚压后必须对样,控制在2 mm以下,对样测量时,应考虑重

力因素。

五、剪切

剪切是一种机械加工的方法,剪切除注意剪切设备允许工作范围外,注意剪切精度,剪最后一刀要保证压脚压得着,否则会出安全事故,剪切注意材质。

设备上标明的剪切厚度往往指普通A钢,剪高强度合金钢厚度当减半进行。

六、光电切割

光电切割依据是1:1仿形图,画仿形图时周边放1.5 mm切割补偿值。

如果钢板厚,精度要求高,还可适当多放些余量,光电切割机不准,可停止切割,拖钢针校正机器,校正好了再使用,光电管严重老化,则需更换光电管。

七、肋骨冷弯

肋骨冷弯分两种情况,数控肋骨冷弯依据为数控盘片,普通肋骨冷弯依据可为逆直线法,或依样加工,弯制肋骨注意设备能力,不要超过设备能力,以免造成设备事故。

八、内场火工

内场火工专门加工双曲度钢板,由于火工水火弯板引起钢板强烈收缩,所以火工板四周要有足够的收缩余量。

火工板根据曲率状况一般选择水火弯板或模压。

火工板加热一般不超过9000C。

防止钢板产生塑性变形。

火工板在同一部分校形一般不超过3次,防止钢板产生脆性。

火工板对样一般选择冷却后进行,特别是模压板过早对样,加工出来的实物一般偏小。