管壳式换热器强度计算共23页文档

换热器强度计算书

换热器强度计算书

换热器强度计算书是一份重要的技术文件,用于评估换热器在设计条件下的结构强度和安全性。

以下是一个简要的换热器强度计算书的示例,供参考:

1. 换热器概述

对换热器的类型、设计条件、主要结构和材料进行描述。

2. 设计规范和标准

列出计算所依据的相关设计规范和标准。

3. 载荷分析

分析换热器在正常操作、停车、检修等不同工况下所承受的载荷,包括压力、温度、重量等。

4. 强度计算

根据载荷分析的结果,采用适当的计算方法(如压力容器设计规范中的计算公式)对换热器的各个部件进行强度计算,包括壳体、封头、接管、法兰等。

5. 结果评估

对强度计算的结果进行评估,判断是否满足设计规范和标准的要求。

如有不满足的情况,提出相应的改进措施。

6. 结论

总结强度计算的结果,明确换热器在设计条件下的结构强度是否满足要求。

7. 附录

包括计算所使用的主要公式、计算过程中的中间结果、材料性能数据等。

需要注意的是,这只是一个示例,实际的换热器强度计算书应根据具体的设计条件和要求进行编制,并由专业的工程师进行审核和签署。

管壳式换热器重叠安装强度计算

管壳式换热器重叠安装强度计算范宏达摘要:从实际重叠设备的现场安装中,简化出一种比较简单的力学模型,推出了重叠设备的强度计算公式,并与以往的其它力学模型进行了比较。

关键词:换热器;重叠;力学模型;强度;计算中图分类号:TQ 051.4文献标识码:BStrength calculation of overlapped shell-and-tube heat exchangerFAN Hong-da(The Design Institute of Lanzhou Petroleum Processing & Chemical Complex,Lanzhou 730060,China)Abstract:By installation experience of the overlapped horizontal vessel on site,a more simple mechanical model is built up,strength calculation formulas for overlapped vessel are derived and which is compared with past model formulas. Key words:heat exchanger; overlapped;mechanical model; strength; calculation符号说明E——材料弹性模量,MPaJ——惯性矩,mm4M0——单位载荷引起的弯矩,N.mmM——120°鞍座边缘处周向弯矩,N.mmM A——支座截面上半个圆环的周向边界弯矩,N.mmM PA——支座截面上半个圆环的边界力引起的φ截面处周向弯矩,N.mm M q——上部容器载荷在支座截面上φ截面处周向弯矩,N.mmM V——支座截面上切向剪力引起的φ截面处周向弯矩,N.mmMφ——支座截面上φ截面处的周向弯矩,N.mmMφmax——支座截面上[0,b]区间的最大周向弯矩,N.mmF——120°鞍座边缘处周向力,NF A——支座截面上半个圆环的周向边界力,NQ——每个容器最大质量的1/2,kgR——圆筒平均半径,mmR i——圆筒内半径,mmF n——支座截面处总的竖剪力,NF t——支座截面处总的切向剪力,Na——上部容器鞍座包角弧度数1/2的角b——下部容器鞍座包角弧度数1/2的补角b1——支座轴向宽度,mmb2——圆筒有效宽度,mmC——筒体厚度附加量,mmC1——支座垫板厚度负偏差,mml——[0,b]区间筒体弧长,mmm——支座垫板宽度,mmα——[0,b]区间上的任意角,radδe——筒体有效厚度,mmδre——鞍座垫板有效厚度,mmδn——筒体名义厚度,mm[σ]——16MnR钢板在260 ℃下的许用应力,MPaσ6——鞍座边角处筒体周向应力,MPaφ——[0,b]区间上的任意角,rad重叠管壳式换热器在炼油厂和化工厂中是比较常见的安装形式。

管壳式换热器的设计及计算

第一章换热器简介及发展趋势1.1 概述在化工生产中,为了工艺流程的需要,常常把低温流体加热或把高温流体冷却,把液态汽化或把蒸汽冷凝程液体,这些工艺过程都是通过热量传递来实现的。

进行热量传递的设备称为换热设备或换热器。

换热器是通用的一种工艺设备,他不仅可以单独使用,同时又是很多化工装置的组成部分。

在化工厂中,换热器的投资约占总投资的10%——20%,质量约为设备总质量的40%左右,检修工作量可达总检修工作量的60%以上。

由此可见,换热器在化工生产中的应用是十分广泛的,任何化工生产工艺几乎都离不开它。

在其他方面如动力、原子能、冶金、轻工、制造、食品、交通、家电等行业也有着广泛的应用。

70年代的世界能源危机,有力地促进了传热强化技术的发展,为了节能降耗,提高工业生产经济效益,要求开发适用于不同工业过程要求的高效能换热设备[1]。

这是因为,随着能源的短缺(从长远来看,这是世界的总趋势),可利用热源的温度越来越低,换热允许温差将变得更小,当然,对换热技术的发展和换热器性能的要求也就更高[2]。

所以,这些年来,换热器的开发与研究成为人们关注的课题,最近,随着工艺装置的大型化和高效率化,换热器也趋于大型化,向低温差设计和低压力损失设计的方向发展。

同时,对其一方面要求成本适宜,另一方面要求高精度的设计技术。

当今换热器技术的发展以CFD(Computational Fluid Dynamics)、模型化技术、强化传热技术及新型换热器开发等形成了一个高技术体系[3]。

当前换热器发展的基本趋势是:继续提高设备的传热效率,促进设备结构的紧凑性,加强生产制造的标准化系列化和专业化,并在广泛的范围内继续向大型化的方向发展。

各种新型高效紧凑式换热器的应用范围将得到进一步扩大。

在压力、温度和流量的许可范围内,尤其是处理强腐蚀性介质而需要使用贵重金属材料的场合下,新型紧凑式换热器将进一步取代管壳式换热器。

总之,为了适应工艺发展的需要,今后在强化传热过程和换热设备方面,还将继续探索新的途径。

22管壳式换热器的结构计算

22管壳式换热器的结构计算管壳式换热器是一种常见的热交换设备,广泛应用于石化、冶金、化工等各个领域。

它由外壳(壳体)、管束、端盖和密封件等组成。

下面将介绍管壳式换热器的结构计算。

1.外壳(壳体)的计算:外壳是管壳式换热器的主体部分,它直接承受介质的压力。

外壳的计算需要考虑外径、壁厚、材料强度等因素。

计算公式为:P=2×t×σ/[(D-d)×η]其中,P为外壳所承受的最大压力;t为外壳的壁厚;σ为外壳所采用材料的允许应力;D为外壳的外径;d为外壳的内径;η为环向系数。

2.管束的计算:管束是管壳式换热器中用于传送热量的部分,它由多个平行布置的管子组成。

管束的计算需要考虑管子的长度、外径、壁厚等因素。

计算公式为:P=2×t×σ/[(D-d)×η]其中,P为管束所承受的最大压力;t为管子的壁厚;σ为管子所采用材料的允许应力;D为管子的外径;d为管子的内径;η为环向系数。

3.端盖的计算:端盖是管壳式换热器的两端部分,它通常由钢板制成。

端盖的计算需要考虑其结构的强度和稳定性。

计算公式为:t=K√(P×h×b^3/(2×σ))其中,t为端盖的壁厚;K为系数(一般取值为0.5-1);P为端盖所承受的最大压力;h为端盖的高度;b为端盖的宽度;σ为端盖所采用的材料的允许应力。

4.密封件的计算:密封件用于确保管壳式换热器的密封性能。

密封件的计算需要考虑其材料的强度和弹性。

计算公式为:F=P×A其中,F为密封件所承受的最大力;P为密封件所承受的最大压力;A为密封件的面积。

需要注意的是,以上计算公式中的参数需要根据具体的工程情况和设计要求进行确定。

在进行结构计算时,还需要遵循相关的安全规范和标准,确保管壳式换热器的安全性能。

同时,针对不同的应用场景和介质特性,还需要进行其他方面的计算和设计,如换热面积的确定、流体动力学计算等。

换热器的强度计算

换热器的强度计算确定了换热器的结构及尺寸以后,必须对换热器的所有受压元件进行强度计算。

因为管壳式换热器一般用于压力介质的工况,所以换热器的壳体大多为压力容器,必须按照压力容器的标准进行计算和设计,对于钢制的换热器,我国一般按照GB150<<钢制压力容器>>标准进行设计,或者美国ASME标准进行设计。

对于其它一些受压元件,例如管板、折流板等,可以按照我国的GB151<<管壳式换热器>>或者美国TEMA标准进行设计。

对于其它材料的换热器,例如钛材、铜材等应按照相应的标准进行设计。

下面提供一氮气冷却器的受压元件强度计算,以供参考。

该换热器为U形管式换热器,壳体直径500mm,管程设计压力3.8MPa,壳程设计压力0.6MPa。

详细强度计算如下:1.壳程筒体强度计算2. 前端管箱筒体强度计算3. 前端管箱封头强度计算4. 后端壳程封头强度计算5.管板强度计算6. 管程设备法兰强度计算7. 接管开孔补强计算氮气冷却器(U形管式换热器)筒体计算计算条件筒体简图计算压力P c0.60 MPa设计温度 t100.00 ︒ C内径D i500.00 mm材料16MnR(热轧) ( 板材 )试验温度许用应力[σ]170.00 MPa设计温度许用应力[σ]t170.00 MPa试验温度下屈服点σs345.00 MPa钢板负偏差C10.00 mm腐蚀裕量C2 1.00 mm焊接接头系数φ0.85厚度及重量计算计算厚度δ = = 1.04mm有效厚度δe =δn- C1- C2= 7.00 mm名义厚度δn= 8.00 mm 重量481.06 Kg压力试验时应力校核压力试验类型液压试验试验压力值PT = 1.25P = 0.7500MPa压力试验允许通过的应力水平[σ]T[σ]T≤0.90 σs = 310.50 MPa 试验压力下圆筒的应力σT = = 31.95MPa校核条件σT≤[σ]T校核结果合格压力及应力计算最大允许工作压力[P w]= = 3.99014MPa 设计温度下计算应力σt = = 21.73MPa[σ]tφ144.50 MPa 校核条件[σ]tφ≥σt结论合格氮气冷却器前端管箱筒体计算计算条件筒体简图计算压力P c 3.80 MPa设计温度 t100.00 ︒ C内径D i500.00 mm材料0Cr18Ni9 ( 板材 )试验温度许用应力[σ]137.00 MPa设计温度许用应力[σ]t137.00 MPa试验温度下屈服点σs205.00 MPa钢板负偏差C10.80 mm腐蚀裕量C20.00 mm焊接接头系数φ0.85厚度及重量计算计算厚度δ = = 8.29mm有效厚度δe =δn- C1- C2= 11.20 mm名义厚度δn= 12.00 mm 重量75.76 Kg压力试验时应力校核压力试验类型液压试验试验压力值PT = 1.25P = 4.7500MPa压力试验允许通过的应力水平[σ]T[σ]T≤0.90 σs = 184.50 MPa 试验压力下圆筒的应力σT = = 127.53MPa校核条件σT≤[σ]T校核结果合格压力及应力计算最大允许工作压力[P w]= = 5.10266MPa 设计温度下计算应力σt = = 86.72MPa[σ]tφ116.45 MPa 校核条件[σ]tφ≥σt结论合格氮气冷却器前端管箱封头计算计算条件椭圆封头简图计算压力P c 3.80 MPa设计温度 t100.00 ︒ C内径D i500.00 mm曲面高度h i125.00 mm材料0Cr18Ni9 (板材)试验温度许用应力[σ]137.00 MPa设计温度许用应力[σ]t137.00 MPa钢板负偏差C10.80 mm腐蚀裕量C20.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数K = = 1.0000计算厚度δ = = 6.98mm有效厚度δe =δn- C1- C2= 11.20 mm最小厚度δmin= 0.75 mm名义厚度δn= 12.00 mm 结论满足最小厚度要求重量32.23 Kg压力计算最大允许工作压力[P w]= = 6.06962MPa 结论合格氮气冷却器后端壳程封头计算计算条件椭圆封头简图计算压力P c0.60 MPa设计温度 t100.00 ︒ C内径D i500.00 mm曲面高度h i125.00 mm材料16MnR(热轧) (板材)试验温度许用应力[σ]170.00 MPa设计温度许用应力[σ]t170.00 MPa钢板负偏差C10.00 mm腐蚀裕量C2 2.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数K = = 1.0000计算厚度δ = = 0.88mm有效厚度δe =δn- C1- C2= 6.00 mm最小厚度δmin= 0.75 mm名义厚度δn= 8.00 mm 结论满足最小厚度要求重量19.61 Kg压力计算最大允许工作压力MPa[P w]= = 4.05567结论合格氮气冷却器管板计算设计条件0.60 MPa壳程设计压力3.80 MPa管程设计压力100.00 ︒ C壳程设计温度100.00 ︒ C管程设计温度8.00 mm壳程筒体壁厚12.00 mm管程筒体壁厚壳程筒体腐蚀裕量C 1.00 mm管程筒体腐蚀裕量 C0.00 mm500.00 mm换热器公称直径换热管使用场合一般场合管板与法兰或圆筒连接方式 ( a b c d 型 ) a型换热管与管板连接方式 ( 胀接或焊接 ) 焊接材料(名称及类型) 0Cr18Ni970.00 mm名义厚度管强度削弱系数0.40刚度削弱系数0.40材料泊松比0.30210.00 mm2隔板槽面积换热管与管板胀接长度或焊脚高度l 3.50 mm191000.00 MPa 设计温度下管板材料弹性模量137.00 MPa 设计温度下管板材料许用应力68.50 MPa许用拉脱力壳程侧结构槽深h10.00 mm 板管程侧隔板槽深h2 4.00 mm0.00 mm壳程腐蚀裕量0.00 mm管程腐蚀裕量材料名称0Cr18Ni9换管子外径d19.00 mm2.00 mm热管子壁厚管U型管根数n138 根换热管中心距 S25.00 mm137.00 MPa 设计温度下换热管材料许用应力垫片材料软垫片压紧面形式1a或1b垫垫片外径D o565.00 mm 片垫片内径D i515.00 mm a型垫片厚度δg mm垫片接触面宽度 mm垫片压紧力作用中心园直径D G547.11 mm ( c 型 )管板材料弹性模量0.00 MPa ( d 型 )管板材料弹性模量0.00 MPa ( b d 型 )管箱圆筒材料弹性模量0.00 MPa ( b c 型 )壳程圆筒材料弹性模量0.00 MPa ( c d 型 )管板延长部分形成的凸缘宽度0.00 mm ( c 型)壳体法兰或凸缘厚度0.00 mm ( d 型 )管箱法兰或凸缘厚度0.00 mm参数计算管板布管区面积三角形排列正方形排列一根换热管管壁金属横截面积= 106.81mm2管板开孔前抗弯刚度b c d 型0.00N·mm 管板布管区当量直径436.43mma 型其他系数0.80系数按和查图得 : = 0.000000系数按和查图得 : = 0.000000a d 型= 0b c型0.00a ,c 型= 0b ,d 型0.00a 型= 0其他0.00旋转刚度无量刚系数0.00系数0.2696按和0.07130.0000管板厚度或管板应力计算a 管板计算厚度取、大值61.345 mm型管板名义厚度66.000 mm管板中心处径向应力= 0MPa = 0MPab c d 布管区周边处径向应力= 0MPa型= 0MPa 边缘处径向应力= 0MPa = 0MPa管板应力校核单位:MPa|σr|r=0=b工况|σr |r=Rt=c|σr|r=R=d|σr|r=0=型工况|σr|r=Rt=|σr|r=R=换热管轴向应力计算及校核: MPa (单位)计算工况计算公式计算结果校核只有壳程设计压力, 管程设计压力=0 : |-1.59|≤合格只有管程设计压力,壳程设计压力=0 : =|6.29|≤合格壳程设计压力,管程设计压力同时作用: |4.69|≤合格换热管与管板连接拉脱力校核拉脱力q3.21 ≤ [q]MPa校核合格重量64.89 Kg氮气冷却器管箱法兰强度计算设计条件简图设计压力 p 3.800 MPa计算压力 pc 3.800 MPa设计温度 t 100.0 ° C轴向外载荷 F 0.0 N外力矩 M 0.0 N.mm壳材料名称0Cr18Ni9体许用应力137.0 MPa法材料名称#许用[s ]f 137.0 MPa兰应力[s ]tf 137.0 MPa材料名称40Cr螺许用[s ]b 212.0 MPa应力[s ]tb 189.0 MPa栓公称直径 d B 24.0 mm螺栓根径 d 1 20.8 mm数量 n 24 个Di 500.0 Do 660.0垫结构尺寸Db 615.0 D外565.0 D内515.0 δ0 16.0 mm Le 22.5 LA 31.5 h 35.0 δ1 26.0 材料类型软垫片N 25.0 m 2.00 y 11.0 压紧面形状1a,1b b 8.94 DG 547.1 片b0≤6.4mm b= b0 b0≤6.4mm DG= ( D外+D内 )/2b0 > 6.4mm b=2.53b0 > 6.4mm DG= D外 - 2b螺栓受力计算预紧状态下需要的最小螺栓载荷Wa Wa= πbDG y = 169119.0 N操作状态下需要的最小螺栓载荷WpWp = Fp + F = 1127044.1N所需螺栓总截面积 Am Am = max (Ap ,Aa ) = 5963.2 mm2 实际使用螺栓总截面积 AbAb = = 8117.5mm2力矩计算操FD = 0.785pc= 745750.0 N LD= L A+ 0.5δ1= 44.5mm MD= FD LD= 33185876.0N.mm作FG = Fp= 233573.5 N LG= 0.5 ( Db - DG )= 33.9mm MG= FG LG= 7928625.5N.mmMp FT = F-FD= 147150.2 N LT=0.5(LA + d 1 + LG )= 45.7mm MT= FT LT= 6728066.0N.mm外压: Mp = FD (LD - LG )+FT(LT-LG ); 内压: Mp = MD+MG+MT Mp = 47842568.0 N.mm 预紧MaW = 1492550.6 N LG = 33.9 mm Ma=W LG = 50664460.0 N.mm 计算力矩 Mo= Mp 与中大者 Mo=50664460.0N.mm螺栓间距校核实际间距= 80.5mm最小间距56.0 (查GB150-98表9-3)mm最大间距158.4mm形状常数确定89.44 h/ho = 0.4 K = Do/DI = 1.3201.6由K查表9-5得T=1.789 Z =3.694 Y =7.145 U=7.851整体法兰查图9-3和图9-4 FI=0.85944 VI=0.31415 0.00961 松式法兰查图9-5和图9-6 FL=0.00000 VL=0.00000 0.00000查图9-7 由得f = 1.06578整体法兰 =572246.8松式法兰 =0.00.2ψ=δf e+1 =1.44 g = y /T = =0.811.59= 0.98 剪应力校核计算值许用值结论预紧状态0.00MPa操作状态0.00MPa输入法兰厚度δf = 46.0 mm时, 法兰应力校核应力性质计算值许用值结论轴向应力158.57MPa=205.5 或=342.5( 按整体法兰设计的任意式法兰, 取 )校核合格径向应力77.96MPa= 137.0校核合格切向应力54.14MPa= 137.0校核合格综合应力= 118.27MPa= 137.0校核合格法兰校核结果校核合格氮气冷却器开孔补强计算接管: a, φ219×16 计算方法 : GB150-1998 等面积补强法, 单孔设计条件简图计算压力p c 3.8 MPa设计温度100 ℃壳体型式圆形筒体壳体材料名称及类型0Cr18Ni9 板材壳体开孔处焊接接头系数φ0.85壳体内直径D i500 mm壳体开孔处名义厚度δn12 mm壳体厚度负偏差 C10.8 mm壳体腐蚀裕量C20 mm壳体材料许用应力[σ]t137 MPa接管实际外伸长度100 mm接管实际内伸长度0 mm 接管材料0Cr18Ni9接管焊接接头系数 1 名称及类型管材接管腐蚀裕量0 mm 补强圈材料名称补强圈外径mm补强圈厚度mm接管厚度负偏差C1t 2 mm 补强圈厚度负偏差C1r mm 接管材料许用应力[σ]t137 MPa 补强圈许用应力[σ]t MPa开孔补强计算壳体计算厚度δ8.293 mm 接管计算厚度δt 2.63 mm补强圈强度削弱系数f rr0 接管材料强度削弱系数f r 1开孔直径d191 mm 补强区有效宽度B382 mm接管有效外伸长度h155.28 mm 接管有效内伸长度h20 mm开孔削弱所需的补强面积A1584 mm2壳体多余金属面积A1555.2 mm2接管多余金属面积A21257 mm2补强区内的焊缝面积A364 mm2A1+A2+A3=1876 mm2 ,大于A,不需另加补强。

管壳式换热器的强度计算

t

t=

0.25Do p

[τ ]

t

式中 [τ]t ——管板材料在设计温度下的许用 τ 管板材料在设计温度下的许用 剪应力, τ 剪应力,取[τ]t=0.8 [σ]t σ t ——不包括附加量的管板厚度,t=tc-C。 不包括附加量的管板厚度, 不包括附加量的管板厚度

考虑管板开孔削弱系数为(1-do/to),则管板 考虑管板开孔削弱系数为 , 按剪切强度的计算公式为: 按剪切强度的计算公式为: (3) ) 管孔中心距, 式中 to ——管孔中心距,mm; 管孔中心距 ; d。——管子外径,mm; 管子外径, 。 管子外径 ; D。——布管区最外圈管子中心圆直径,mm 布管区最外圈管子中心圆直径, 。 布管区最外圈管子中心圆直径 当布管区不是圆形时, 当布管区不是圆形时,则D。为布管区外缘 。 管子中心连线所限定的周边当量直径, 管子中心连线所限定的周边当量直径,即 4 Ao Do = Lo

2.将管束当作弹性支承,而管板则作为放置 .将管束当作弹性支承, 弹性支承 于这弹性基础上的圆平板, 弹性基础上的圆平板 于这弹性基础上的圆平板,然后根据载荷大 小、管束的刚度和周边支承情况来确定管板 的弯曲应力。 的弯曲应力。由于它比较全面地考虑了管束 的支承和温差等影响,因而比较精确, 的支承和温差等影响,因而比较精确,但计 算公式较多,计算过程也较繁杂。 算公式较多,计算过程也较繁杂。在大力发 展电子计算技术的今天, 展电子计算技术的今天,是一种有效的设计 方法。 方法。 3.取管板上相邻四根管子之间的棱形面积, .取管板上相邻四根管子之间的棱形面积, 按弹性理论求此棱形面积在均布压力作用下 的最大弯曲应力。 的最大弯曲应力。由于此法与管板实际受载 情况相差甚大,仅用于粗略计算。 情况相差甚大,仅用于粗略计算。

SW6某固定管板换热器强度计算_简单计算书

软件批准号:CSBTS/TC40/SC5-D01-1999DATA SHEET OF PROCESS EQUIPMENT DESIGN工程名:PROJECT设备位号:ITEM设备名称:EQUIPMENT图号:DWG NO。

设计单位:压力容器专用计算软件DESIGNER固定管板换热器设计计算设计计算条件:壳程: 管程:设计压力P s (MPa) 2.4 设计压力P t (MPa) 0.6设计温度t s (℃) 100 设计温度t t (℃) 60壳程圆筒外径Do (mm) 325 管箱圆筒外径Do (mm) 325材料名称20(GB8163) 材料名称20(GB8163)前端管箱封头计算计算所依据的标准GB 150.3-2011计算条件计算压力P c (MPa) 0.60 外径D o (mm) 325.00 设计温度t (℃) 60.00 曲面高度h o (mm) 73.00 材料名称Q235-B 材料类型板材试验温度许用应力[σ] (MPa) 116.00 钢板负偏差C1 (mm) 0.30 设计温度许用应力[σ]t(MPa) 114.50 腐蚀裕量C2 (mm) 1.00 焊接接头系数φ 1.00压力试验时应力校核压力试验类型液压试验压力试验允许通过的应力试验压力值P T (MPa) 1.0000 [σ]T (Mpa) 211.50试验压力下封头的校核条件σT ≤[σ]T周向应力σT (MPa) 29.90 校核结果合格厚度及重量计算形状系数K 1.2750 最小厚度δmin (mm) 3.00 计算厚度δh (mm) 1.08 名义厚度δnh (mm) 8.00 有效厚度δeh (mm) 6.70 重量(kg) 7.75 结论满足最小厚度要求压力计算最大允许工作压力[P w](MPa) 3.82974 结论合格后端管箱封头计算计算所依据的标准GB 150.3-2011计算条件计算压力P c (MPa) 0.60 外径D o (mm) 325.00 设计温度t (℃) 60.00 曲面高度h o (mm) 73.00 材料名称Q235-B 材料类型板材试验温度许用应力[σ] (MPa) 116.00 钢板负偏差C1 (mm) 0.30 设计温度许用应力[σ]t(MPa) 114.50 腐蚀裕量C2 (mm) 1.00 焊接接头系数φ 1.00压力试验时应力校核压力试验类型液压试验压力试验允许通过的应力试验压力值P T (MPa) 1.0000 [σ]T (Mpa) 211.50试验压力下封头的校核条件σT ≤[σ]T周向应力σT (MPa) 29.90 校核结果合格厚度及重量计算形状系数K 1.2750 最小厚度δmin (mm) 3.00 计算厚度δh (mm) 1.08 名义厚度δnh (mm) 8.00 有效厚度δeh (mm) 6.70 重量(kg) 7.75 结论满足最小厚度要求压力计算最大允许工作压力[P w](MPa) 3.82974 结论合格内压圆筒校核计算所依据的标准GB 150.3-2011计算条件计算压力P c (MPa) 2.40 设计温度t (℃) 100.00 外径D o (mm) 309.00材料名称20(GB8163) 材料类型管材试验温度许用应力[σ] (MPa) 152.00 钢板负偏差C1 (mm) 1.20 设计温度许用应力[σ]t (MPa) 147.00 腐蚀裕量C2 (mm) 1.00 试验温度下屈服点σs (MPa) 245.00 焊接接头系数φ 1.00厚度及重量计算计算厚度δ (mm) 2.50 名义厚度δn (mm) 8.00 有效厚度δe (mm) 5.80 重量(kg) 68.53压力试验时应力校核压力试验类型液压试验压力试验允许通过的应力试验压力值P T (MPa) 3.0000[σ]T0.90σs220.50试验压力下圆筒的应力σT (MPa) 78.41 校核条件σT≤[σ]T校核结果合格压力及应力计算最大允许工作压力[P w] (MPa) 5.62401 设计温度下计算应力σt (MPa) 62.73 [σ]tφ147.00 校核条件[σ]tφ≥σt 结论合格开孔补强计算设计条件接管: A1,A2, φ80×10计算方法: GB150.3-2011 等面积补强法,单孔计算压力p c (MPa) 0.6 接管焊接接头系数 1 设计温度t (℃) 60 接管腐蚀裕量(mm) 1 壳体型式椭圆形封头凸形封头开孔中心至壳体材料Q235-B 封头轴线的距离(mm)名称及类型板材接管厚度负偏差C1t (mm)壳体开孔处焊接接头系数φ 1 接管材料许用应力[σ]t (MPa)壳体内直径D I (mm) 309 接管材料20(GB8163) 壳体开孔处名义厚度δn (mm) 8 名称及类型管材壳体厚度负偏差C1 (mm) 补强圈材料名称壳体腐蚀裕量C2 (mm) 1 补强圈外径(mm)壳体材料许用应力[σ]t (MPa) 补强圈厚度(mm)椭圆形封头长短轴之比 2.1164 补强圈厚度负偏差C1r (mm)接管连接型式补强圈许用应力[σ]t (MPa)接管实际外伸长度(mm) 20 凸形封头上接管轴线与封头轴线的接管实际内伸长度(mm) 0 夹角(°)开孔补强计算非圆形开孔长直径(mm) 64.5 开孔长径与短径之比 1 壳体计算厚度δ(mm) 接管计算厚度δt (mm)补强圈强度削弱系数f rr接管材料强度削弱系数f r开孔补强计算直径d (mm) 64.5 补强区有效宽度B (mm)接管有效外伸长度h1 (mm) 接管有效内伸长度h2 (mm)壳体多余金属面积A1 (mm2)开孔削弱所需的补强面积A(mm2)接管多余金属面积A2 (mm2) 补强区内的焊缝面积A3(mm2)A1+A2+A3= (mm2)补强圈面积A4 (mm2) A-(A1+A2+A3) (mm2)开孔补强计算设计条件接管: B1,B2, φ60×5计算方法: GB150.3-2011 等面积补强法,单孔计算压力p c (MPa) 2.4 接管焊接接头系数 1 设计温度t (℃) 100 接管腐蚀裕量(mm) 1 壳体型式圆形筒体凸形封头开孔中心至壳体材料20(GB8163) 封头轴线的距离(mm)名称及类型管材接管厚度负偏差C1t (mm)壳体开孔处焊接接头系数φ 1 接管材料许用应力[σ]t (MPa)壳体内直径D I (mm) 309 接管材料20(GB8163) 壳体开孔处名义厚度δn (mm) 8 名称及类型管材壳体厚度负偏差C1 (mm) 补强圈材料名称壳体腐蚀裕量C2 (mm) 1 补强圈外径(mm)壳体材料许用应力[σ]t (MPa) 补强圈厚度(mm)0 补强圈厚度负偏差C1r (mm)接管轴线与筒体表面法线的夹角(°)接管连接型式补强圈许用应力[σ]t (MPa)接管实际外伸长度(mm) 77.5 凸形封头上接管轴线与封头轴线的接管实际内伸长度(mm) 0 夹角(°)开孔补强计算非圆形开孔长直径(mm) 53.25 开孔长径与短径之比 1 壳体计算厚度δ(mm) 接管计算厚度δt (mm)补强圈强度削弱系数f rr接管材料强度削弱系数f r开孔补强计算直径d (mm) 53.25 补强区有效宽度B (mm)接管有效外伸长度h1 (mm) 接管有效内伸长度h2 (mm)壳体多余金属面积A1 (mm2)开孔削弱所需的补强面积A(mm2)接管多余金属面积A2 (mm2) 补强区内的焊缝面积A3(mm2)A1+A2+A3= (mm2)补强圈面积A4 (mm2) A-(A1+A2+A3) (mm2)延长部分兼作法兰固定式管板设计计算条件:壳程圆筒:设计压力p s (MPa) 2.4 平均温度下热膨胀系数αs(1/℃) 1.076e-05 设计温度T s (℃) 100 壳程圆筒内径D I(mm) 309 平均金属温度t s (℃) 0 壳程圆筒名义厚度δs(mm) 5.8 装配温度t0 (℃) 15 壳体法兰弹性模量E f’(MPa) 1.97e+05材料名称20(GB8163)壳程圆筒内直径横截面积A(mm2)7.499e+04设计温度下许用应力[σ]t(MPa) 147 壳程圆筒金属横截面积A s(mm2)5736平均温度下弹性模量E s(MPa) 2.023e+05管箱圆筒:设计压力p t (MPa) 0.6 弹性模量E h (MPa) 2.01e+05 设计温度T t(℃)60 管箱圆筒名义厚度δh(mm) 7 材料名称20(GB8163)管箱法兰弹性模量E f”(MPa) 1.99e+05 换热管:材料名称BFe10-1-1管子壁厚δt (mm) 0.6 管子平均温度t t (℃) 0 管子根数n464 设计温度下管子材料许用应力换热管中心距S (mm) 12 [σ]t t(MPa) 63 一根管子金属横截面积α(mm2)16.78 设计温度下管子材料屈服应力管子有效长度(两管板内侧间σs t (MPa) 94距) L (mm) 1152 设计温度下管子材料弹性模量管束模数K t2731 E t t (MPa) 1.21e+05管子回转半径i 3.154 平均温度下管子材料弹性模量管子受压失稳当量长度l cr170 E t (MPa) 1.249e+05系数C r159.4 平均温度下管子材料热膨胀系比值l cr53.9 数αt 1.153e-05 管子稳定许用压应力[σ]cr39.05 管子外径d (mm) 9.5管板:材料名称Q235-B管板强度削弱系数η0.4 设计温度t p100 管板刚度削弱系数μ0.4 设计温度下许用应力[σ]r t (MPa) 108 管子加强系数K 4.23 设计温度下弹性模量E P (MPa) 1.97e+05 管板和管子连接型式胀接,不开槽管板腐蚀裕量C2 (mm) 2 管板和管子胀接(焊接)高度l(mm) 17 管板输入厚度δn (mm)20 许用拉脱应力[q](MPa) 2 管板计算厚度δ(mm) 17.7 隔板槽面积(包括拉杆和假管区面积)A d (mm2) 0管箱法兰:材料名称Q235-B法兰宽度b f (mm) 45.5 管箱法兰厚度δf”(mm) 20 比值δh/D i0.02265 法兰外径D f (mm) 400 比值δf”/D i0.06472 基本法兰力矩M m(N⋅mm)3.362e+06 系数C”0.00 管程压力操作工况下法系数ω”0.002577 兰力M p (MPa) 1.34e+06 旋转刚度K f”(MPa) 52.39 壳体法兰:材料名称Q235-B系数ω’0.001598 壳体法兰厚度δf’(mm) 18 旋转刚度K f’(MPa) 33.61 法兰外径D f (mm) 400 法兰外径与内径之比K 1.294 法兰宽度b f (mm) 45.5 壳体法兰应力系数Y7.666 比值δs/D i0.01877 旋转刚度无量纲参数f~K0.009666比值δf’/D i0.05825 膨胀节总体轴向刚度K ex(N/mm)系数C’0.00注:管板参数计算:管板开孔后面积A1(mm2) 4.21e+04 管板布管区当量直径D t(mm)271.4管板布管区面积A t(mm2)5.786e+04 系数计算:管板第一弯矩系数m 1 0.3562 管板第二弯矩系数m 2 1.884 系数 ψ 8.785 系数 M 1 0.01283 系数 G 22.473 系数 G 30.01426 换热管束与不带膨胀节 法兰力矩折减系数 ξ0.4039壳体刚度之比 Q 0.8376 管板边缘力矩变化系~M ∆0.9565 换热管束与带膨胀节壳 法兰力矩变化系数 f ~M ∆0.6136 体刚度之比 Q ex系数 β=na A /l0.1849系数 λ=A 1/A 0.5614 管板布管区当量直径与系数 ∑s2.364 壳体内径之比 0.8784系数 ∑t 3.035 管板周边不布管区无量纲宽度 k = K (1-ρt )0.5143仅有壳程压力P s 作用下的工况 (P t = 0):不计温差应力计温差应力 换热管与壳程圆筒热膨胀变形差 γ 0.0 -1.155e-05当量压力组合 P c (MPa)2.4 2.4 有效压力组合 P a (MPa) 5.673 5.407 基本法兰力矩系数 m M ~0.04555 0.04779 管板边缘力矩系数~M 0.05782 0.06006 管板边缘剪力系数 ν 0.5079 0.5277 管板总弯矩系数 m 0.871 0.884 系数 G 1e 0.24910.2529系数 G 1i0.14340.1434 系数 G 10.24910.2529 管板径向应力系数σ~r0.028370.02918 管板布管区周边处径向应力系数σ~r0.07093 0.07294 管板布管区周边处剪切应力系数~τp0.1139 0.1154 壳体法兰力矩系数 ws M ~0.010530.01143计算值 许用值 计算值 许用值 管板径向应力 σr (MPa)68.86 162 67.48 324 管板布管区周边处径向应力 σr ’(MPa) 84.68 162 83.92 324 管板布管区周边剪切应力 τP (MPa) 13.91 54 13.43 162 壳体法兰应力 σf (MPa)59.4916261.58324换热管轴向应力 σt (MPa)-5.996[σ]t t =63[σ]cr = 39.05-4.9583[σ]t t =189 [σ]cr =39.05壳程圆筒轴向应力σc (MPa)18.97 147 18.31 441 换热管与管板连接拉脱应力 q (MPa) 0.1982 20.1639 2t s = 0):不计温差应力计温差应力 换热管与壳程圆筒热膨胀变形差 γ 0.0 -1.155e-05当量压力组合 P c (MPa) -0.7109 -0.7109 有效压力组合 P a (MPa) -1.821 -2.087 操作情况下法兰力矩系数p M ~-0.05659 -0.04936 管板边缘力矩系数 M M p ~~=-0.05659 -0.04936 管板边缘剪力系数 ν -0.4972 -0.4336 管板总弯矩系数 m -1.155 -0.8138 系数 G 1e 0.3303 0.2328 系数 G 1i 1.097 0.8784 系数 G 11.0970.8784 管板径向应力系数 σ~r0.041680.03757 管板布管区周边处径向应力系数σ~'r -0.03136 -0.02489 管板布管区周边处剪切应力系数 ~τp0.03798 0.04278 壳体法兰力矩系数 ws M ~-0.03569-0.03277计算值 许用值 计算值 许用值 管板径向应力 σr (MPa)32.46 162 33.55 324 管板布管区周边处径向应力σr ’ (MPa) 28.11 162 28.23 324 管板布管区周边剪切应力 τP (MPa) -1.488 54 -1.922 162 壳体法兰探讨应力σf(MPa) 64.73 162 68.13 324 换热管轴向应力σt (MPa) 4.75 [σ]t t =63 [σ]cr =39.055.827 3[σ]t t =189 [σ]cr =39.05壳 程圆筒轴向应力 σc (MPa) 5.814 147 5.223 441 换热管与管板连接拉脱应力 q (MPa) 0.1572 0.19272 结论管板名义厚度 δn (mm)20管板校核通过换热管内压计算计算条件设计压力P c (MPa) 0.60 试验温度许用应力[σ] (MPa) 67.00 设计温度t (℃) 100.00 设计温度许用应力[σ]t (MPa) 63.00 内径D i (mm) 8.30 钢板负偏差C1 (mm) 0.00 材料名称BFe10-1-1 腐蚀裕量C2 (mm) 0.00 材料类型管材焊缝接头系数φ 1.00厚度及重量计算计算厚度(mm) 0.04 名义厚度(mm) 0.60 有效厚度(mm) 0.60 重量(kg) 0.18压力及应力计算最大允许工作压力[P] (MPa) 8.49438 设计温度下计算应力σt (MPa) 4.45 [σ]tφ63.00校核条件[σ]tφ≥σt结论换热管内压计算合格换热管外压计算计算条件设计压力P c (MPa) -2.40 试验温度许用应力[σ] (MPa) 67.00 设计温度t (℃) 100.00 设计温度许用应力[σ]t (MPa) 63.00 内径D i (mm) 8.30 钢板负偏差C1 (mm) 0.00 材料名称BFe10-1-1 腐蚀裕量C2 (mm) 0.00 材料类型管材焊缝接头系数φ 1.00厚度及重量计算计算厚度(mm) 0.62 L/D o 4.97有效厚度(mm) 0.60 D o/δe15.83 名义厚度(mm) 0.60 A值0.0047973外压计算长度L (mm) 1192.00B值48.70外径D o (mm) 9.50重量(kg) 0.18压力计算许用外压力[P] (MPa) 3.87672结论换热管外压计算合格管箱法兰计算设计条件设计压力p c (MPa) : 0.600 螺栓根径d B (mm) : 13.8 计算压力p c (MPa) 0.600 螺栓材料名称35 设计温度t(︒C) 60.0 螺栓材料常温下许用应力法兰材料名称Q235-B [σ]b (MPa) 117.0 法兰材料常温下许用应力螺栓材料设计温度下许用应力[σ]f (MPa) 116.0 [σ]t b (MPa) 111.0 法兰材料设计温度下许用应力螺栓公称直径d B(mm)16.0 [σ]t f (MPa) 114.5 螺栓数量n (个) 16 法兰输入厚度δf (mm) 20.0垫片参数:b’=4(b’0)1/2 21.91 D I (mm) 309.0 2b" 5 D b (mm) 370.0 m 2.00 d b(mm) 19.0 y11.0 D’G=D b-(d b+2b") (mm) 346.0 D(mm) 400.0 δ1 (mm) 13.0螺栓受力计算W a=bπ'D b y = (N)280133.2 W p=F'+F p+F R= (N)173972.0 实际螺栓总截面积A b (mm2)2405.3弯矩计算F D = 0.785D2i p c (N)49749.4 L’T=0.25(D b+d b+2b"-D I)(mm17.2)F’T=0.785(D b-d b)2p c-F D (N) 8278.3 L’P=0.5(d b+2b") (mm) 12.0 F’T=6.28 D’G m p c b" (N)6521.9 L R=(D-(D b+d b))/4+d b/2 12.2(mm)F R=(F D L D+ F’P L’P+ F’T L’T)/L R (N) 109422.4 M D= F D L D (N.mm)1119361.0 整体: L D=0.5(D b-D i-δ1) M’T= F’T L’T(N.mm)142800.5 活套: L D=0.5(D b-D i) (mm) 22.5 M’P= F’P L’P(N.mm)78263.3 计算用弯矩M0(N.mm) 1340424.9螺栓间距校核实际间距(mm) 72.6 最小间距(查GB150.3-2011表7-3)(mm) 38.0 最大间距(mm) 88.0计算结果:按弯曲应力确定的法兰厚度δfn (mm) 9.0校核合格。

管壳式热交换器计算

列管式换热器的设计计算列管式(管壳式)换热器的设计计算1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。

2. 流体流速的选择增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。

但是流速增加,又使流体阻力增大,动力消耗就增多。

所以适宜的流速要通过经济衡算才能定出。

此外,在选择流速时,还需考虑结构上的要求。

例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。

管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。

这些也是选择流速时应予考虑的问题。

3. 流体两端温度的确定若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。

若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。

例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。

管壳式换热器强度计算及其结构优化

管壳式换热器强度计算及其结构优化对于化工企业来说,经常会应用到换热器。

但是由于换热器的种类较多,在实际使用中影响换热器的强度的因素也各不相同。

为此应该根据实际的情况对换热器进行再次优化处理。

本文本通过以管壳式换热器为研究对象,在对强度计算进行说明的同时提出合理的结构优化措施。

也希望通过对本文的研究说明有助于企业对管壳式换热器的进一步优化处理。

标签:管壳式换热器;优化;换热;设计;模型引言管壳式换热器是化工厂常见的设备,如果对换热器的强度计算出现失误很容易造成换热器的损坏以及给企业带来一定的经济损失。

所以想要加强管壳式换热器的管理就应该掌握准确、有效的强度计算方法。

此外,根据每个企业的实际情况不同,采取合理的结构优化措施。

这样才能有效确保管壳式换热器安全、稳定、高效运行。

1、管壳式换热器强度计算管式换热器在进行强度计算过程中主要包括两方面的内容:第一、对換热器中的筒体、封头、开孔、支座进行强度计算。

第二、对换热器的特有强度进行计算。

其中主要包括有:管子轴向应力、管板厚度计算、筒体轴向应力校核等。

当换热器中使用膨胀节时,那么还需要对膨胀节处进行相应的计算。

1. 1管板的强度计算由于管板的强度设计跟开孔和与其相连接的管束有直接的联系,所以在进行管板强度设计的时候要根据实际的情况考虑各种因素。

其中对于管板的厚度设计可以分为以下几种:第一、对管板设计时可以将管板作为受均布载荷的实心圆板,这时圆平板主要承受最大弯曲应力。

在进行修正系数添加时还应该考虑到管板开孔消弱以及管束的实际承受对管板的影响。

由于这种计算较为简单,所以在进行管板厚度计算时同样可以使用。

第二、可以把管束作为弹性支承,这时管板则只是作为弹性基础上的圆平板。

在进行管板弯曲应力计算时,还应该充分考虑到管束的刚度、负荷大小等对它的影响。

由于这种计算比较精密,随着电子技术的不断发展,在以后也将是一种有效的设计方法。

第三、以管板上相邻的四根管子组成的棱形面积为参考依据,计算出在棱形面积处所受到的最大弯曲压力。

制冷用局部布管管壳式换热器主要受压元件强度计算方法

作者简介 : 赵 书福( 1 9 7 5 ~) , 男, 青岛人 , 学士 , 研究方向 : 离心式制冷压缩机及 离心式冷水机组。

5 4

I

表1 压 力 容 器 常 用 材 料 许 用 应 力

换 热 器 实 际使 用 时 , 两 侧 管 箱会 受 到沿 简体 轴 线 方 向 向外 的压力 ,该压 力 最终

பைடு நூலகம்

0 引言

蒸汽压 缩型 制冷 主机 , 如离 心式冷 水机 组 、 螺 杆 式 冷水 机组等 ,其 蒸发器 和冷凝器 普遍采 用 固定 管板 式 管壳 式换热 器 。换热 器 的壳 程为 制冷 剂侧 ,管程 为水 侧 。 制 冷 装 置 用 换 热 器 适 用 的 标 准 规 范 有

1 算例说明

中图分类号 : T U 8 3 1 . 6

文献标识码 : B

文章编号 : 2 0 9 5 — 3 4 2 9 ( 2 0 1 3 ) 0 4 — 0 0 5 4 — 0 7

St r e n g t h Ca l c ul a t i o n o f Pr e s s u r e Ve s s e l s f o r Re f r i g e r a nt h e a t e x c ha n g e r s

a n n u l a r p l a t e a n a l y s i s , a n d wa s u s e f u l or f e n g i n e e r i n g .

Ke y wo r d s: t u b u l a r h e a t e x c h a n g e r ; d i me ns i o n l a wi d t h o f t u b e - le f e a r e a; t u b e p l a t e; s h e l l ; t u b e

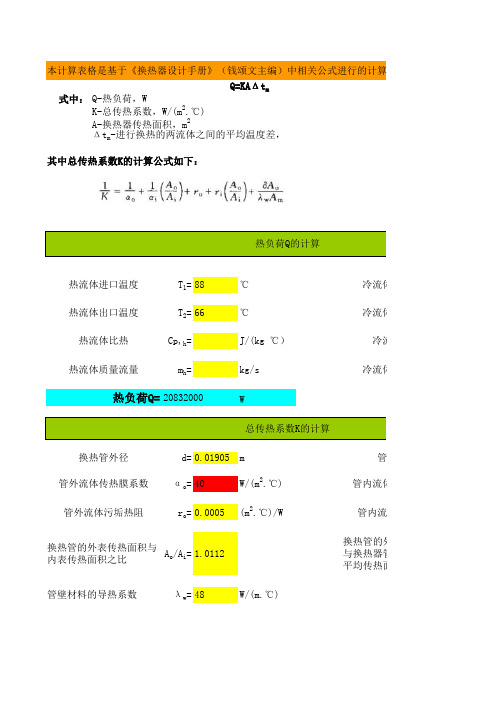

管壳式换热器快速计算模版

式中:T 1=88℃T 2=66℃Cp,h =J/(kg ℃)m h =kg/sWd=0.01905m αo =40W/(m 2.℃)r o =0.0005(m 2.℃)/W A o /A i =1.0112λw =48W/(m .℃)冷流体进冷流体出冷流体热流体质量流量冷流体质管外流体传热膜系数20832000热流体比热总传热系数K的计算热负荷Q=换热管的外表传热面积与内表传热面积之比换热管外径管壁管壁材料的导热系数管内流体传管内流体换热管的外表与换热器管内和管外的平均传热面积之比管外流体污垢热阻热负荷Q的计算热流体进口温度热流体出口温度K-总传热系数,W/(m 2.℃)A-换热器传热面积,m 2Δt m -进行换热的两流体之间的平均温度差,℃其中总传热系数K的计算公式如下:本计算表格是基于《换热器设计手册》(钱颂文主编)中相关公式进行的计算Q=KA Δt mQ-热负荷,W28.02W/(m 2.℃)Δt 2=41℃Δt 1=39℃0.951Δt 2=61℃Δt 1=19℃0.311Δt m =40Δt m =40Δt m =39.99166528Δt m =36.00715354总传热系数K=较大端温差较小端温差Δt 1/Δt 2=3、确定平均温度差4、确定温度修正系数(1)对于单壳程、双管程或者2n管程的管壳式换热器(1)当Δt 1/Δt 2 <2 时且逆向流动时(2)当Δt 1/Δt 2 <2 时且并向流动时(3)当Δt 1/Δt 2 >2 时且逆向流动时(4)当Δt 1/Δt 2 >2 时且并向流动时Δt 1/Δt 2=1、当换热器冷热流体逆向流动时2、当换热器冷热流体并向流动时较大端温差较小端温差P=0.327868852R=1.10.9818968m 2换热面积A=5、根据P、R值查图,确定对应温度修正系数温度修正系数 F T =t 1=27℃t 2=47℃Cp,c =2100J/(kg ℃)m c =496kg/s δ=0.000211m αi =45W/(m 2.℃)r i =0.0005(m 2.℃)/W A o /A m =1.005569流体进口温度流体出口温度冷流体比热流体质量流量管壁厚度流体传热膜系数内流体污垢热阻的外表传热面积与换热器管内和管外的平均传热面积之比计算的计算。

管壳式换热器热力计算(最全版)PTT文档

传热系数和导热系数的区别

1.传热系数以往称总传热系数。国家现行标准规范统一定 名为传热系数。传热系数K值,是指在稳定传热条件下, 围护结构两侧空气温差为1度(K,℃),1小时内通过1 平方米面积传递的热量,单位是瓦/平方米·度(W/㎡·K, 对于低粘度流体(μi<2μa, μa为常温下水的粘度),可用

(1)算术平均温度差

Δtm1= (Δt1+ Δt2)/2 (2)对数平均温度差

Δtm2= (Δt2- Δt1)/ln (Δt2 / Δt1) 式中 Δtm2——较大的温度差;

Δtm1——较小的温度差。 当Δtm1/ Δtm2<2时,采用算术平均温度差,否则采用对数 平均温度差。在计算平均温度差时,对无相变的对流传热, 逆流的平均温度差大于并流的平均温度差,因而在工业设 计中在工业设计中,在满足工艺条件的情况下,通常选用 逆流。

若考虑换热器对外界环境的散热损失Qc,则热流体放 出的热量Q1将大于冷流体所吸收的热量Q2 : Q1=Q2+Qc

Q2=ηcQ1 热损失系数ηc通常取; 不管师傅考虑热损失,在管壳式换热器的设计计算中, 热负荷Q一般取管内流体放出或吸收的热量。

总传热系数K

1/K=1/αo+1/αi(Ao/ Ai)+ro+ ri( Ao/ Ai)+ δAo/ λw Am 式中 αo——管外流体传热膜系数,W/(m2 · ℃);

雷诺数Re

Re=ρvd/μ ,其中v、ρ、μ分别为流体的流速、密度与黏 度,d为一特征长度。例如流体流过圆形管道,则d为管 道直径。利用雷诺数可区分流体的流动是层流或湍流,也 可用来确定物体在流体中流动所受到的阻力。

管壳式换热器计算书

总传热系 数K Rsi Rso K K/K' 换热器的 实际传热 面积 依Qi= Si△tm

2100<Re< 6069.676358 6000不用 校正 38.08486237 1 0.907006351 μ w按照7.5℃取 2300<Re< 10000

hi

1051.45766

壳程压降

压强校核

计算公式来自 管壁温度 续表5-19《换 热器原理及计 管外壁热 流密度q1 (W/m/ ℃)

气相 3.145 1676.316 43647.75

P

0.162790698

580

管 管径d (m) 内径di (m) 单程管数 Ns 管长l(m)

R 总换热量 Q(J/s) 海水流量 qsw(Kg/ s) 热端温差 deltaT1 冷端温差 deltaT2 对数平均 温差 deltaTm (℃) 平均传热 温度差 (℃) 管程对流 传热系数 hi 管程流通 截面积 (m2) 海水流速 ui(m/s) Rei Pri (μ /μ w)^(0.14) 校正系数 Φ

0.03125 13.56171 0.05 0.50625 12 4~25横放 0.5 14 三角形排列

1.621714105

2

0.1

144

152

0.166667 12.33333

0.45 13

《换热器原理 0.000086 及计算》附录 13-2 0.00017197 673.5481592 1.16128993 1.1~1.25 71.62831128 47.38133084 Φ 计算公式来自 续表5-19《换 热器原理及计 算》 0.339 足够大

F

0.5

管程允许 压降 (pa) 壳程允许 压降 (pa)

多管程管壳式换热器管箱法兰的强度计算

水槽 上 、 溢 流管 口之 间 的容 积 必 须 等 于 磷 计 量槽 下

的有效 容 积 , 这样 , 磷 计 量 槽 放 磷 虹 吸 热水 时 , 在 可 避 免把 热 水槽 内热水 表 面 的杂质 和底 部 的不 合格 液 磷再 一次 吸人 磷计 量 槽 内 ; 3 磷 计 量 槽 的 温 控 点 最 好 设 在 槽 内 中部 的 位 、

维普资讯

硫 磷 设 计 与 粉 体 工 程

20 0 2年 第 5期

S P & B H M RELATED ENGl NEERI NG

Hale Waihona Puke ・ 41 ・ 多管 程 管 壳 式 换 热 器 管 箱 法 兰 的强 度 计 算

郭青 松

( 化集 团设 计 院 , 苏 南 京 南 江 2 04 ) 1 0 8

式 ( 0 、 ( 1 计算 , 1 )式 1 ) 取大 值 。但 GB1 0和 GB1 1 5 5

标 准 中对 多管 程 管箱 法 兰没有 特 别说 明 。工程 技 术

人 员在 遇 到类 似 问题 时 ,往往 是 直 接根 据设 计 温 度 置, 以确保 温度 值 的准 确性 , 减少 由温度 带来 的计 量

硫 磷 设 计 与 粉 体 工 程

・

4 2 ・

SP & B E A D E 1 E R N MH R L TE NG N E 1 G

20 0 2年 第 5期

和 压力 等 级选 用标 准 的 容 器 法 兰 , 在 有 些 情 况 下 这 会 出 现法 兰应 力 校核 不合 格 的情 况 。通 过对 多管 程

摘 要 : 多管程 、 高压 、 高温换热 器管 箱法 兰的垫片密封 问题对法 兰强度 的影响 , 在有 关的 标准规

《热交换器原理与设计》管壳式热交换器设计21-23

内容 :

管程流通截面积 确定壳体直径 壳程流通截面积

进出口连接管尺寸

一、管程流通截面积的计算 单管程热交换器的管程流通截面积为:

36

At Mt /twt

式中: At——为管程流通截面积,m2;

Mt——为管程流体的质量流量,Kg/s; ρt——为管程流体的密度,Kg/m3; Wt——为管程流体的流速,m/s;

水平 竖直

竖直 转角

(a) (a单 )单弓形 ( 弓a) 形单弓形

转角

过程设备设计

(c()三C)弓三弓形形 (C)三弓形

(b)双(弓 b形 )双(b弓)双形弓形

(d)( 圆d) 盘四弓 -圆形环形(d)四弓形

弓形缺口高度h 应使流体流过缺口时与横向流过管束时的流速相近

缺口大小用弓形弦高占壳体内直径的百分比来表示, 如单弓形折流板,h=(0.20~0.45)Di,最常用0.25Di。 13

作用: a. 减小跨距→防振 b.支承管子→增加管子刚度,防止管子产生过大挠度

形状尺寸: 同折流板

最大无支撑跨距:

换热管外径

10 12 14 16 19 25 32 38 45 57

最大无

钢管

- - 1100 1300 1500 1850 2200 2500 2750 3200

支撑跨距

有色金属 管

750

a1 a2 a3

a2

Dmh1

d0 sn

As a2a3

a3——盘周至圆筒内壁截面减去该处管子所占面积

Dm——环内径D1和盘径D2的算术平均值

sn ——与流向垂直的管间距

50

第三节 管壳式热交换器的传热计算

一、传热系数的确定

经验选用数据

管壳式换热器的强度计算 共24页共26页文档

26、机遇对于有准备的头脑有特别的 亲和力 。 27、自信是人格的核心。

28、目标的坚定是性格中最必要的力 量泉源 之一, 也是成 功的利 器之一 。没有 它,天 才也会 在矛盾 无定的 迷径中 ,徒劳 无功。- -查士 德斐尔 爵士。 29、困难就是机遇。--温斯顿.丘吉 尔。 30、我奋斗,所以我快乐。--格林斯 潘。

谢谢!

36、自己的鞋子,自己知道紧在哪里。——西班牙

37、我们唯一不会改正得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。——美华纳

40、学而不思则罔,思而不学则殆。——孔子