大型桥梁主塔承台钢吊箱水下封底混凝土施工研究

水中承台悬吊钢套箱施工工法

水中承台悬吊钢套箱施工工法水中承台悬吊钢套箱施工工法一、前言水中承台悬吊钢套箱施工工法是一种在水中进行大型建筑承台施工的创新方法。

它通过钢套箱的使用,使得承台施工可以在水中进行,提高了施工效率与质量,并减少了对环境的影响。

二、工法特点1. 建筑承台水中施工:通过钢套箱的浮力以及辅助的设备,可以将承台施工操作在水中进行,避免了必须抽水施工的繁琐和耗时。

2. 施工效率高:水中施工不受季节和天气的限制,大大减少了施工时间,提高了施工效率。

3. 减少环境影响:施工过程中不需要抽水,减少了排放废水的问题,对环境影响小。

同时,由于施工在水中进行,不会对陆地生态环境造成破坏。

4. 施工质量高:钢套箱施工工法保证了承台的稳定性和坚实性,能够满足设计要求。

5. 适应性强:钢套箱施工工法适用于不同类型的水中承台施工,可根据实际情况进行调整和应用。

三、适应范围水中承台悬吊钢套箱施工工法广泛应用于港口、码头、江河湖泊等水域工程中的大型建筑承台施工,尤其适用于煤码头、石油码头、船闸等需要在水中进行承台施工的项目。

四、工艺原理水中承台悬吊钢套箱施工工法的实际应用是建立在以下工艺原理基础上的:1. 钢套箱的设计与制造:钢套箱由高强度钢材制成,具有良好的密封性和可靠的强度。

套箱的尺寸与设计承台的尺寸相匹配,确保承台在套箱内稳定地施工。

2. 钢套箱的浮力:钢套箱内充气或填充泡沫,利用套箱的浮力使得承台在水中浮起。

通过控制套箱内的空气或泡沫,可以实现承台的升降。

3. 辅助设备的使用:通过使用吊船、起重机等辅助设备,将钢套箱吊装到施工位置,并进行升降和移动,实现承台在水中的施工。

五、施工工艺1. 钢套箱的定位:使用定位桩或其他固定装置将钢套箱准确地定位在施工位置上。

2. 钢套箱的浮起和调整:通过添加浮力物质(如充气或填充泡沫)使得钢套箱浮起,并根据需要进行升降和水平调整。

3. 承台的浇筑和养护:在钢套箱内进行承台的混凝土浇筑,并进行养护,待混凝土达到设计强度后进行下一步工序。

天生港特大桥主墩深水承台钢吊箱设计与施工

栏辑 弛 目: 编张

介绍 了长江下游某跨主航道长江大桥主墩深水承 台采用钢吊箱施工技术 ,钢 吊箱的设 计、

天生港特大桥主墩深 水承 台 钢 吊箱设计 与施 工

文 I 术辉 李

工 程 概 况

天 生 港 特 大桥 为跨 越 长 江 天 生 港 主航 道 的 一 座 特 大 型 桥 梁 , 全 长 1 1 m, 宽 2 47 桥 8米 , 中 主 桥 长 3 2 上部 结 构 为 连 续 刚 构 箱 梁 , 其 6 m,

间: 1 ≥ 0小 时 ( 大 混 凝 土 浇 筑 量 按 1 0 虑 ) 混 凝 土 满 足 泵 最 2m考 ; 送要求 , 混凝 土流 动 半 径 > m。 5 封 底 前 的准 备 工 作 。 吊 箱 渊 整到 位 并 固 定 后 , 钢 护 筒 外 壁 利 钢 对

钢 吊箱施 工

/ i

握裹力:0K 0 。

下部 结 构 为 双 肢 薄 壁 墩 , 基 础 为 钻 孔 灌 注 桩 承 台 结 构 ;引 桥 长 15 m, 部 结 构 为 3 m 预 应 力砼 简 支 转 连 续 T梁 , 部 结 构 为 双 柱 05 上 0 下

墩 , L 注桩 基 础 ; 钻 灌 主桥 8~0 群 1 #主 墩 承 台平 面 尺 寸 为 1 .x1 .m,承 台 底 标 高 一 88 02

道 , 向二 道 )以 加 强 钢 吊箱 的强 度 和 整 体 刚度 。 纵 ,

顶 梁 及 吊杆 。 护 筒 顶设 置 四根 顶 梁 , 梁 为 双肢 4 钢 顶 0槽 钢 , 过 通

的和 易 性 、 动性 及稳 定 性 。对 砼 配 比提 出如 下 要 求 : 混 凝 土 设 计 流 ①

钢吊箱 封底混凝土

钢围堰封底混凝土计算和施工研究Study on Subsealing Concrete for Circular Steel Cofferdam提要:本文对钢围堰施工中封底混凝土施工环节进行研究,封底混凝土施工前要考虑不同水位条件,计算分析所需合理的封底混凝土量。

本文对混凝土浇筑施工流程作了详细分析,并对施工中技术难点及其它施工技术措施作了分析。

可对类似工程提供有益的参考。

关键词:、封底混凝土,钢围堰,验算,施工Abstract :The construction technology of subsealing concrete for circular steel cofferdam is anylised.Various water level should be considered before subsealing concrete pouring in order to compute the best quantity of concrete.Then the construction process is detaily described,and also the constrution difficulties and measurement are introduced.It can make effective suggestions for the similar constructions.Key words : subsealing concrete,circular steel cofferdam, checking computations, construction technology1、简介目前深水基础多采用钻孔灌注群桩基础,施工大多采用先下钢围堰后成桩或先成桩后下钢围堰两种施工方案。

根据钢吊箱使用功能,将其分为侧板、底板、内支撑、吊挂系统四大部分。

其中,侧板、底板是吊箱围堰的主要阻水结构。

钢吊箱在大跨度桥梁承台施工中的应用

钢吊箱在大跨度桥梁承台施工中的应用摘要:本文以丁字河口大桥引桥40#~71#墩承台施工为例,介绍了钢吊箱承台的结构组成及施工方法。

该吊箱结构简单、受力明确、安拆迅速、操作方便、效果显著,值得同类工程参考。

关键词:钢吊箱施工方法工艺Abstract: This article to the Estuary Bridge40# ~71# pier caps construction as an example, introduces the steel cofferdam structure and construction method of pile caps. The hanging box has the advantages of simple structure, definite stress, install quickly, convenient operation, obvious effect, worthy of reference to similar projects.Keywords: steel cofferdam construction method一、项目概况丁字河口大桥地处烟台海阳市与青岛即墨市交界处,黄海与丁字湾交接的丁字河口。

该桥北接海阳市滨海公路,南接青岛滨海公路。

该工程全长3270米,包括北侧引桥(38×30+19×40+37m连续箱梁),主桥(88+200+88m双塔双索面混凝土斜拉桥),南侧引桥(37+23×40m连续箱梁)。

主桥为88+200+88m双塔双索面斜拉桥。

主桥结构体系为支承体系(即半漂浮体系),主梁在桥塔及共用墩处设竖向支承,并在桥塔与主梁之间设置横向与纵向限位装置。

引桥40#~71#墩采用钢吊箱,承台共有56座,二、水文资料地下主要以第四系松散孔隙水和裂隙潜水为主。

受大气降水、地表水的补给和海洋潮汐作用,水质基本以海水为主,对混凝土有中-强度侵蚀。

深水承台预制混凝土底板钢吊箱水下封底施工工法(2)

深水承台预制混凝土底板钢吊箱水下封底施工工法深水承台预制混凝土底板钢吊箱水下封底施工工法一、前言深水承台预制混凝土底板钢吊箱水下封底施工工法是一种在深水环境下进行航道、码头、桥梁等工程的施工方法。

它采用了预制混凝土底板,通过使用钢吊箱进行水下封底,具有施工方便、效率高、质量好等特点。

本文将对该工法进行详细介绍。

二、工法特点1. 施工方便:采用预制混凝土底板和钢吊箱的组合方式,减少了施工现场对混凝土的浇筑和养护工作,同时也避免了在深水中进行混凝土施工的困难。

2. 效率高:预制混凝土底板可以在陆地上进行组装和检验,节省了施工现场的时间和人力。

钢吊箱的使用也提高了施工效率,可以快速将预制混凝土底板安装到指定位置。

3. 质量好:预制混凝土底板可以在厂家进行质量控制,确保了混凝土的强度和稳定性。

钢吊箱的使用也保证了底板的精确安装和封底效果。

三、适应范围该工法适用于深水环境下进行航道、码头、桥梁等工程的施工。

特别适用于深水基础稳定性要求较高或对施工时间有限制的项目。

四、工艺原理该工法通过将预制混凝土底板组装到钢吊箱上,使用起重机将钢吊箱运送到施工现场,并将其安装到指定位置。

然后,通过灌注混凝土或使用特殊密封剂对钢吊箱进行水下封底。

这样,预制混凝土底板就成为了航道、码头或桥梁的结构基础。

五、施工工艺1. 预制混凝土底板的组装和检验;2. 钢吊箱的安装和定位;3. 钢吊箱的水下封底:灌注混凝土或使用特殊密封剂进行封底。

六、劳动组织施工过程中需要编组专业的工程师和工人,以负责预制混凝土底板的制造和组装、钢吊箱的安装与定位,以及水下封底工作等。

七、机具设备施工过程中需要使用起重机、吊车、挖掘机等机械设备用于钢吊箱的水下安装和封底工作。

八、质量控制施工过程中需要对预制混凝土底板的制造和组装进行质量控制,确保其强度和稳定性符合设计要求。

同时在钢吊箱的水下封底过程中,需要严格控制材料的使用,并对封底效果进行检验。

九、安全措施施工过程中需要采取必要的安全措施,确保工作人员和设备的安全。

水中承台钢吊箱施工技术在桥梁工程施工中的应用

水中承台钢吊箱施工技术在桥梁工程施工中的应用1. 引言1.1 水中承台钢吊箱施工技术在桥梁工程施工中的应用概述水中承台钢吊箱施工技术是一种在水中进行桥梁承台施工的新型技术,通过吊箱系统将钢筋混凝土桥梁承台部分吊装至设计位置。

这种施工技术广泛应用于河流、湖泊等水域环境下的桥梁工程中,具有较高的施工效率和施工质量。

在传统桥梁工程中,基于陆地的施工方式需要受限于水域的限制,需要在水中搭建施工平台,造成施工周期长、成本高的问题。

而水中承台钢吊箱施工技术的出现,有效解决了这些问题,大大提高了桥梁工程的施工效率和质量。

通过水中承台钢吊箱施工技术,可以实现桥梁承台的快速安装和调整,减少了对水资源的占用,同时降低了对环境的破坏。

这种技术能够有效应对复杂水域环境下的桥梁施工需求,是桥梁工程领域的一项重要技术革新。

随着技术的不断完善和推广应用,水中承台钢吊箱施工技术必将在未来的桥梁工程中发挥越来越重要的作用。

2. 正文2.1 水中承台钢吊箱施工技术的特点1. 适用性广泛:水中承台钢吊箱施工技术适用于各种桥梁类型,包括梁式桥、拱桥、板桥等,能够灵活应对不同桥梁结构的施工需求。

2. 施工速度快:相比传统的施工方法,水中承台钢吊箱施工技术具有施工速度快、效率高的特点,能够缩短工期,提高工程进度。

3. 施工质量高:水中承台钢吊箱施工技术采用专业化的施工设备和工艺,能够保证施工质量,保障桥梁结构的稳定性和安全性。

4. 环保性好:水中承台钢吊箱施工技术在施工过程中减少了对周围环境的影响,减少了噪音和尘土的产生,符合现代社会对环保的要求。

5. 施工成本较低:水中承台钢吊箱施工技术能够减少人力和材料资源的浪费,降低了施工成本,提高了经济效益。

水中承台钢吊箱施工技术具有适用性广泛、施工速度快、施工质量高、环保性好和施工成本低的特点,在桥梁工程施工中具有重要的应用价值。

2.2 水中承台钢吊箱施工技术的施工流程水中承台钢吊箱施工技术的施工流程是桥梁工程中非常重要的一环,它需要经过详细的计划和精密的操作来确保施工的顺利进行。

浅析水下封底混凝土钢套箱施工技术

浅析水下封底混凝土钢套箱施工技术[摘要]:有底套箱围堰适用于承台底面距河床面较高(高桩承台)、且河流水面标高高于承台混凝土底面标高的情况,浇筑水下封底混凝土的目的是为了实现承台的干施工:将内装有扁担梁的钢吊箱围堰悬挂在固定于钻孔桩内的支柱顶或钢护筒顶,然后利用千斤顶或滑轮组将围堰整体下沉入水,到达指定位置后固定套箱、灌注水下混凝土封底,抽水后浇筑承台混凝土,此工艺施工方便,防水性好,因围堰不进入河床而是悬吊于水中,所用钢量少、下沉时间短,质量容易控制,节省模板,易拆除再利用。

[关键词]: 水下封底混凝土套箱施工技术Abstract: Bottom boxed cofferdam apply to the pile cap underside away from the riverbed surface high (high pile cap), and the river water surface elevation above the elevation of the pile cap concrete underside pouring underwater sealing concrete purpose is to dry pile cap construction: built-in pole beam steel cofferdam was hanging in the pillar top bored piles or steel casing, top, and then use the jack or the pulley will cofferdam sink into the water as a whole to reach the designated fixed set of boxes in the position, pouring underwater concrete back cover, pumping after pouring pile cap concrete, to facilitate this process of construction, waterproof cofferdam does not enter the river bed but suspended in the water, the steel is less time sinking, quality, easy to control, save the template, easy to dismantle and reuse.Key words: underwater back cover concrete; sets of boxes; construction technology1、工程简介郧县汉江二桥的主桥与引桥的44号交界墩位于汉江主河道内,承台设计为哑铃形,平面尺寸如下图所示,承台厚度设计3.5m,承台混凝土方量584m3;水下封底混凝土设计2m厚的c20混凝土,封底混凝土方量334m3,承台底面标高150.000m、封底混凝土底面标高148.000m。

深水承台预制混凝土底板钢吊箱水下封底施工工法

深水承台预制混凝土底板钢吊箱水下封底施工工法深水承台预制混凝土底板钢吊箱水下封底施工工法一、前言深水承台预制混凝土底板钢吊箱水下封底施工工法是一种在深水环境下进行承台施工的创新工法。

本文将详细介绍该工法的工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及一个工程实例,以期为读者提供指导性的参考。

二、工法特点该工法具有以下特点:1. 适用于深水环境:适用水深范围广,可以在较大的水深下进行施工。

2. 预制混凝土底板:通过预制混凝土底板,提高施工效率和质量。

3.钢吊箱水下封底:使用钢吊箱进行水下封底施工,确保施工过程中的安全性和稳定性。

4. 工艺简单:施工工艺简单,不需要复杂的设备和技术。

5. 可行性高:经过实践验证,该工法具有高可行性和可靠性。

三、适应范围该工法适用于深水环境下的承台施工,可以用于桥梁、码头、船舶等工程的建设。

四、工艺原理该工法的工艺原理是将预制混凝土底板与钢吊箱结合使用,通过吊车将预制混凝土底板放置在需要施工的区域,在深水中进行水下封底施工。

这样可以提高施工效率和质量,并保证施工过程的安全性。

五、施工工艺1. 准备工作:确定施工区域,并进行必要的测量和勘察工作。

2. 制作预制混凝土底板:根据设计要求制作预制混凝土底板,并进行质量检验。

3. 安装吊车和钢吊箱:准备好吊车和钢吊箱,确保其正常工作。

4. 预制混凝土底板安放:通过吊车将预制混凝土底板放置在预定位置,并保证底板的平整。

5. 钢吊箱水下封底:在深水中,将钢吊箱安置在预制混凝土底板下方,形成水下封底。

6. 检验和修正:检查施工质量,并根据需要进行修正。

7. 完工验收:完成施工后进行验收,并填写相应的施工记录。

六、劳动组织根据施工工艺和工期,合理组织施工人员,分工合理,确保施工进度和质量。

七、机具设备1. 吊车:用于将预制混凝土底板安放到预定位置。

2. 钢吊箱:用于水下封底施工,确保施工过程中的安全性和稳定性。

水中承台钢吊箱施工技术在桥梁工程施工中的应用

水中承台钢吊箱施工技术在桥梁工程施工中的应用钢箱梁是桥梁中常见的一种结构形式,它的主要作用是支持路面和承载交通载荷。

为了使钢箱梁能够正常使用,必须保证其承台的稳定性和安全性。

因此,在施工过程中,需要采用一种有效的技术来实现这一目标。

水中承台钢吊箱施工技术就是在此背景下应运而生的。

水中承台钢吊箱施工技术是指将预制的钢吊箱安装在水中的混凝土承台上的一种施工方法。

它的主要特点是:可以在不中断车船通行的情况下进行施工,同时还可以避免堆砌土石方所造成的环境污染和对河道水流的影响。

此外,水中承台钢吊箱施工技术还具有施工周期短、成本低、质量可靠等优点,已经被越来越多的桥梁工程采用。

具体来说,水中承台钢吊箱施工技术主要包括以下几个步骤:第一步是水下承台的施工。

水下承台一般采用混凝土浇筑,先在河床上暂堤,并搭设工作平台。

然后,借助特殊的施工机械,在暂堤内进行混凝土的浇筑和养护。

最后,待混凝土达到强度要求后,拆除暂堤和临时工作平台即可。

第二步是箱梁的制作和安装。

箱梁的制作一般在离现场较远的预制厂完成。

随后,使用特殊的吊装机械将箱梁运至现场。

在安装过程中,先将箱梁暂时安放于临时支架上,然后再使用钢丝绳将其吊装至预制好的承台上。

第三步是箱梁的拼装和固定。

在箱梁吊装到位后,还需要对其进行拼装和固定。

具体操作包括:将各个箱梁之间的连接板拼装好,然后使用特制的膨胀栓将箱梁与承台进行连接,以保证箱梁的稳定性和安全性。

第四步是验收和保护。

在完成桥梁施工后,还需要进行验收和保护工作。

其中,主要包括桥梁的总体验收、防锈涂装、设施设置、支护撤拆等工作。

通过这些工作,能够更好地保护桥梁结构,延长其使用寿命。

综上所述,水中承台钢吊箱施工技术是一种非常优秀的桥梁施工技术,已经被广泛应用于桥梁工程中。

通过采用这种施工技术,不仅能够保证桥梁结构的稳定性和安全性,还能够减少对环境的影响和对车船通行的影响,是目前桥梁施工中的一种理想选择。

承台钢吊箱下放及封底砼浇注方案

承台钢吊箱实施细则一、编制依据《XXXXX施工图设计文件》《XXXXXXXX招投标文件》国家和交通部现行有关标准、规范、导则、规程、办法等,主要有:《公路桥涵施工技术规范》(JTJ041-2000)《公路工程质量评定标准》(JTJ071-2004)《公路工程施工安全技术规程》(JTJ076-95)《工程测量规范》(GB50026—93)项目相关部门批准的相关文件二、主要施工方案2.1 工程概况2.1.1 简介本标段全长501m,桥墩基础设计采用高桩承台式结构(见图2-1),主桥共有承台共6个,桩36根(桩径均为2000mm)。

承台为平面尺寸8.8×13m,厚度3.5m,承台底标高264.8m,顶标高268.3m。

承台混凝土强度为C30。

单个承台混凝土方量388.4m3。

承台工程量:钢筋241.5吨;混凝土2653.3m3。

图2-1 承台式结构2.1.2 气象、水文简介从多年实测潮位统计表中可以得知7、8、9月为高潮位,最高汛期水位达到287.87m(2004年9月2日)。

汛期水流速达到2.82m/s。

最大流量11180m3/s。

2.2 测量控制1)钢护筒位置测量在钢平台拆除后,由测量人员对钢护筒的平面位置,垂直度和椭圆度进行测量,钢吊箱底板开孔将根据上述测量结果确定平面位置。

2)底板位置、标高测量先在钢护筒上用油漆打点,测出此点的标高,并将标高值写在钢护筒上,在进行钢护筒底板支撑牛腿焊接时,用卷尺从钢护筒顶部往下量出牛腿标高,底板受力梁标高和底板标高控制同样通过护筒顶标高点为基准。

3)侧板位置、标高测量在底板平面位置调整到位后,由测量放出承台中轴线和承台边线,并用油漆作点标明,在安装侧模时根据承台边线点焊设侧模安装限位卡,在侧模下口安装到位后,通过侧模上口平面位置调整其垂直度,到位后方可进行加固和焊设支撑杆。

在钢吊箱下沉过程中随时测量观测钢吊箱的偏位,如有偏位及时调整。

下放到位后,在钢吊箱四周侧模上打点检查平面位置和标高,调整到位后进行固定。

大桥有底钢套箱的设计和水下混凝土封底施工

大桥有底钢套箱的设计和水下混凝土封底施工

描述佛山市龙湾大桥(第lws-2合同段)主墩承台有底套箱设计和施工,施工过程中所遇到的问题,从而总结有底钢套箱的设计和施工经验。

关键词:栈桥设计施工

一、工程概况

1.承台基础结构形式

佛山市龙湾大桥主墩承台尺寸为47.6m(横桥向)17.6m(纵桥向)5.5m (高度),顶标高为+2.0m,底标高为-3.5m。

桩基采用20根2.8m钻孔灌注桩(钢护筒直径3.1m),梅花形布置。

承台采用c30混凝土,封底混凝土采用水下c25混凝土。

结构尺寸图

2.承台及河床高程

p18#主墩承台处河床标高为-8.39~-10.88m,p19#主墩承台处河床标高为-5.5~-11.3m,承台底面设计高程为-3. 5m,拟采用单壁有底套箱进行承台施工;考虑水下砼封底,封底厚度为150cm,计算时套箱底标高按承台底标高向下1.5m,套箱底标高为-5.0m。

根据施工计划,承台施工在12~4月份,施工处于低水位期间,根据水文资料,施工期间近年来最高水位为+1.74m、最低水位为-0.74m等数据,套箱设计时取最高设计水位取+1.8m,最低设计水位-0.8m进行控制。

二、有底钢套箱设计

1.结构设计。

水中承台钢吊箱施工技术探讨

水中承台钢吊箱施工技术探讨摘要:本文结合工程实际,对公路桥梁水中承台钢吊箱施工技术作一些探讨。

关键词:桥梁水中承台钢吊箱施工技术Pick to: combined with the engineering practice, the highway bridge water of pile caps is steel hanging box construction techniques discussed.Keywords: bridge pile caps is water steel hanging box construction technology一、工程概况某高速公路特大桥,全桥长1875.3m。

其中主桥长384m,跨径组合为:72+2×120+72m(0#~4#墩),1#~3#墩为主墩,0#,4#墩为边墩(过渡墩)。

主桥下部基础均为群桩基础,高桩承台。

其中1#~3#墩处在深水区,水深在16~18m,墩承台尺寸为14.2×14.2×4.0m,采用单壁钢吊箱围堰的施工方法进行承台施工。

二、施工技术要点1、钢吊箱的设计、制作与施工根据钢吊箱使用功能,将其分为底板、侧板、内支撑、吊挂系统、定位系统五大部分。

其中,侧板、底板是钢吊箱围堰的主要阻水结构并兼作承台模板。

(1)底板吊箱。

底板分成四块,由底模托梁和底模组成,底板总净平面尺寸为14.2×14.2m,底板高0.408m,重量为30.35吨。

底模托梁为井字梁结构,托架边框用2[40轻型,桩间设置纵、横梁。

纵梁(顺桥向)为主梁,9共设4道,每道由通长2Ⅰ40轻型组成;横梁(顺水方向)为次梁,共设4道,由2Ⅰ40轻型组成;纵、横梁之间的斜撑(吊杆梁为2[40轻型])为2[22a。

纵梁之间和横梁之间设置∠100×80×10角钢加劲梁。

顶板为δ=8mm钢板。

横梁与纵梁用螺栓连接。

底板、底模和侧板也用螺栓连接。

水中承台钢吊箱施工技术在桥梁工程施工中的应用

水中承台钢吊箱施工技术在桥梁工程施工中的应用1. 引言1.1 背景介绍水中承台钢吊箱施工技术在桥梁工程中的应用,是指在桥梁建设中利用水中承台钢吊箱进行施工作业的一种方法。

随着城市化进程的加快和经济发展的需求,桥梁建设项目越来越多,传统的桥梁施工方式已经不能满足工程建设的需求,因此水中承台钢吊箱施工技术的应用也逐渐成为了桥梁工程中的一种重要施工方法。

在水中承台钢吊箱施工技术中,施工作业人员会通过将钢吊箱浮置于水中,并利用吊车或其他机械设备将其定位到桥梁承台的位置,然后进行相关的浇筑和安装作业。

这种施工技术不仅可以减少对水下环境的影响,更能提高工程建设的效率和质量,因此受到了广泛的认可和应用。

通过对水中承台钢吊箱施工技术的研究和应用,可以为桥梁工程的施工带来更多的便利和优势,同时也能为其未来的发展提供更多的可能性和机遇。

对这一技术的研究和推广具有重要的意义和价值。

1.2 研究意义水中承台钢吊箱施工技术在桥梁工程施工中的应用具有重要的研究意义。

这种技术能够有效解决在水中施工过程中存在的困难和挑战,提高施工效率和质量。

水中承台钢吊箱施工技术的应用可以减少施工对水文环境的影响,保护水生态环境。

通过研究水中承台钢吊箱施工技术的原理和流程,可以推动施工技术的创新和进步,为桥梁工程的发展注入新的活力。

最重要的是,水中承台钢吊箱施工技术的应用将为桥梁工程施工带来巨大的经济效益和社会效益,为国家基础设施建设做出重要贡献。

1.3 研究目的研究目的是为了深入探讨水中承台钢吊箱施工技术在桥梁工程中的应用,并分析其实际效果和潜在发展空间。

通过研究目的的设定,可以更好地了解该技术在实际工程中的具体作用和价值,为其进一步推广和优化提供理论支持。

通过研究不断完善和改进水中承台钢吊箱施工技术,促进桥梁工程施工的效率和质量,提升我国桥梁建设的水平和竞争力。

最终目的是推动水中承台钢吊箱施工技术的发展,为我国桥梁工程建设提供更加先进和可靠的施工方法。

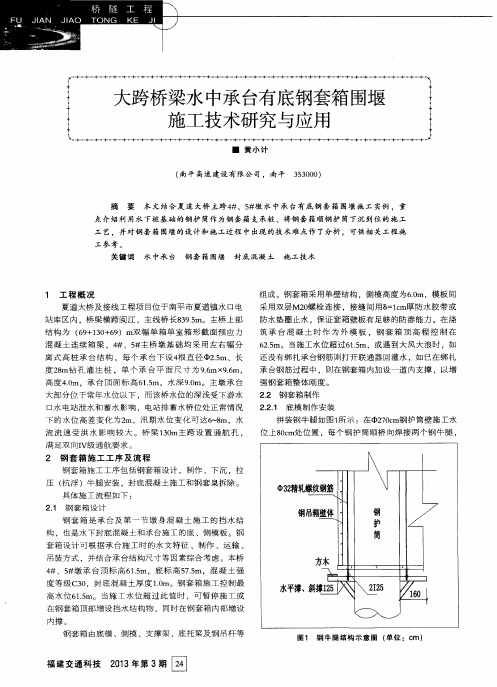

大跨桥梁水中承台有底钢套箱围堰施工技术研究与应用

还 没有绑 扎承 台钢筋 则打 开联通 器回灌 水 ,如 已在 绑扎

承 台钢筋 过程 中 ,则在 钢套 箱 内加 设一道 内支撑 ,以增 强钢 套箱 整体 刚度 。 2 . 2 钢 套箱 制作 2 - 2 _ 1 底模 制作 安装

拼 装钢牛 腿如 图 1 所 示 :在 q b 2 7 0 c m钢 护 筒 壁 施 工 水

高度 4 . O m,承 台顶 面 标 高 6 1 . 5 m,水深 9 . O m。主墩 承 台 大部 分位 于常 年水 位 以下 ,而 该桥水 位 的深浅 受下 游水 口水 电站 泄水 和 蓄水 影响 ,电站排 蓄水桥 位处 正常 情况 下 的 水位 高 差变 化 为2 m,汛期 水 位变 化 可达 6  ̄ 8 m,水

在钢套 箱顶 部增 设挡水 结构 物 ,同时在 钢套 箱 内部增设 内撑 。 钢 套箱 由底 模 、侧 模 、支撑架 、底托 梁及 钢 吊杆 等

图1 钢 牛 腿 结构 示 意 图 ( 单位 :c m)

福 建 交 通 科 技2 0 1 3 年 第 3 期固

钢 牛腿 水 平撑 和斜 撑 都 采用 I 2 5 a 工 字钢 制 作 ,长边 长 度

2 . 1 钢 套 箱 设 计

钢套 箱 是承 台及 第 一 节 墩 身 混 凝 土 施 工 的挡 水 结 构 ,也是 水下封 底 混凝 土和承 台施 工 的底 、侧 模板 。钢 套 箱设 计可 根 据承 台施 工时 的水 文 特征 、制作 、运 输 、

吊装方 式 ,并 结合承 台 结构尺 寸等 因素综 合考 虑 。本桥 4 #、5 ≠ ≠ 墩 承 台 顶 标 高6 1 . 5 m,底标 高5 7 . 5 m,混 凝 土强 度 等级 C3 0 ,封底 混 凝土 厚度 1 . O m。钢 套箱 施 工控 制最 高水 位6 1 . 5 m。当施 工水 位 超 过此 值 时 ,可 暂停 施 工或

水中承台钢吊箱施工技术在桥梁工程施工中的应用

水中承台钢吊箱施工技术在桥梁工程施工中的应用随着城市化进程的不断加速,桥梁建设成为城市建设中不可或缺的一部分。

桥梁工程中,水中承台钢吊箱施工技术的应用,已经成为一种常见的施工方式。

本文将详细介绍水中承台钢吊箱施工技术在桥梁工程施工中的应用。

一、水中承台钢吊箱的概念和特点:水中承台钢吊箱是一种应用于桥梁工程施工中的临时设施。

其基本构造形式为钢结构框架式箱体,通过钢索吊装在水下完成主要结构的建设。

该技术适用于水中深度较大的桥墩,以及深水、宽水面、水流湍急等特殊条件下的钢筋混凝土结构施工。

特点:1、施工安全:水中承台钢吊箱施工不需要在水下进行混凝土浇筑,从而省去了从水下给钢筋捆扎到模板施工的环节,大大降低了施工工人的劳动强度。

2、高效节能:采用钢筋混凝土箱体和吊装设备,施工速度快,反应灵活,工期缩短。

3、施工成本低:不占用水道航线,不影响水上交通安全及河道生态环境,对环境也没有污染和破坏,是一种既经济又环保的施工方式。

1、基础处理:在水下基础淤泥中进行加固处理,使基础能够承受吊箱的重量。

2、吊箱制作:制作钢结构框架,安装内外模板,再进行混凝土浇筑,制作成水中承台钢吊箱。

3、吊装安装:利用大型吊装设备,将吊箱吊装到合适的位置,与下部结构连接。

4、吊箱内部工程施工:根据设计要求,在吊箱内进行下部结构的施工,如桥墩、墩台、墩柱等。

5、吊箱拆除:在下部结构完成后,将吊箱拆除并进行处理。

1、组织力量充足、施工队伍稳定、施工人员健康,落实安全防护措施。

2、钢箱的生产应按照设计图纸制作,保证结构的牢固性和稳定性,以免发生事故。

3、安全措施完善:在密闭空间施工时,应采用通风设备,并掌握窒息、中毒的急救技能。

4、对浮漂草等水上障碍物进行各项处置和治理,防止对吊装过程产生影响。

5、吊装时,要充分考虑水流、水位、气温、风向等因素的影响。

总之,水中承台钢吊箱施工技术在桥梁工程中应用的优点比较明显,能够提高施工效率,同时保证施工质量,降低了人力成本及对环境的影响,是一种值得推广的新型施工方式。

水中承台钢吊箱施工技术在桥梁工程施工中的应用

水中承台钢吊箱施工技术在桥梁工程施工中的应用

水中承台钢吊箱施工技术是指在水中施工过程中,通过钢吊箱将桥梁的承台部分安装于水中的一种施工技术。

该技术广泛应用于桥梁工程中,具有施工周期短、工程质量高、经济效益好等优势。

以下将对水中承台钢吊箱施工技术在桥梁工程施工中的应用进行详细阐述。

水中承台钢吊箱施工技术可以使施工周期大大缩短。

传统的水中桥梁施工需要在水中建立临时工作平台和施工支架,然后进行混凝土的浇筑。

而采用钢吊箱施工技术,可以在水中通过吊装将承台整体安装到位,避免了在水中搭建临时工作平台的时间和工作量,从而大大缩短施工周期。

水中承台钢吊箱施工技术能够保证工程质量。

钢吊箱作为整体的施工平台,具有较高的整体稳定性和承载能力,可以确保施工过程中的安全性和稳定性。

钢吊箱内部设置有临时固定设施,可以确保混凝土浇筑过程中不发生变形和漏浆等问题,从而保证了工程的质量。

水中承台钢吊箱施工技术具有较强的适应性。

钢吊箱可以根据具体的桥梁形式和水域条件进行设计和制造,确保其适应不同水域的施工需求。

钢吊箱具有较高的拆装性能,可以方便地进行拆卸和运输,提高了施工的灵活性和效率。

水中承台钢吊箱施工技术具有较好的经济效益。

相比于传统的水中施工方法,钢吊箱施工技术能够节约大量的人力物力资源,提高施工效率,降低施工成本。

由于施工周期的缩短,可以尽早完工并投入使用,减少了工程所占用的水域资源和交通资源。

水中承台钢吊箱施工技术在桥梁工程施工中具有明显的优势和应用价值。

随着施工技术的不断提升和完善,相信该技术将在桥梁工程中得到更广泛的应用和推广。

吊箱围堰水下局部混凝土封底技术的试验研究

吊箱 围堰 水 下局 部混 凝 土封 底技 术 的试 验研 究

林

林 , 远 刚 马

3 3

吊 箱 围 堰 水 下 局 部 混 凝 土 封 底 技 术 的 试 验 研 究

林 林。 马远 刚

( 中铁 大桥 局 桥 科 院 , 北 武 汉 4 0 3 ) 湖 30 4

摘 要 :通 过 模 型 试 验 , 究 吊 箱 围 堰 水 下 局 部 混 凝 土 封 底 技 术 的 可 行 性 , 分 析 其 结 构 的 受 力 性 状 , 设 计 、 工 提 研 并 为 施

供依 据 。

关 键 词 :吊 箱 围 堰 ; 型 ; 下 絮 凝 混 凝 土 ; 力 ; 触 面 剪 应 力 模 水 应 接

中 图 分 类 号 :U 4 .6 ; 4 6 1 4 3 12 U 4 .

文 献标 识 码 : A

文 章 编 号 :6 1 7 7 2 0 ) 2 0 3—0 17 —7 6 (0 ห้องสมุดไป่ตู้ 0 —0 3 3

1 前

言

国外 某 大 桥 施 工 项 目 中 , 水 中墩 承 台 的施 工 首 次 对 采 用 局 部 混 凝 土 封 底 吊 箱 围 堰 方 案 。 吊箱 围堰 方 案 采 用 圆形 围 堰 , 围堰 内侧 设 置 加 劲 环 , 堰 内 承 台 施 工 净 围 空 为 2 水 封 混 凝 土 高 度 2 5m。 本 设 计 完 全 依 靠 桩 0m; . 周局部封 底混凝土来 承受各工况下 的荷载 , 求局部封 要

和 一 定 的 流 动 性 , 现 了水 下 混 凝 土 的 自流 平 和 自 密 实

0. MP 。 为 验 证 其 技 术 的 可 行 性 , 进 行 局 部 混 凝 土 1 a 特 封底模 型试验研究 , 设计 提供依据 。 为

浅谈海域主塔承台封底混凝土施工控制

浅谈海域主塔承台封底混凝土施工控制张治伟摘㊀要:本文以所施工管理的宁波舟山港主通道南通航孔桥主墩索塔承台为背景ꎬ从承台钢套箱下放㊁承台封底混凝土浇筑的施工管理ꎬ介绍海域承台封底施工控制要点ꎮ关键词:钢套箱下放ꎻ封底混凝土浇筑ꎻ施工控制一㊁工程概况南通航孔桥施工区域位于海上ꎬ为双塔整幅钢箱梁斜拉桥ꎬ跨径为74+106+390+106+74=750mꎬ边中跨比0.462ꎬ边跨设置辅助墩ꎬ本文介绍的是NT4索塔承台封底混凝土施工监理ꎬ索塔承台为六边形整体式高桩承台ꎬ外轮廓尺寸为41.66ˑ28m(横向ˑ纵向)ꎬ承台厚度为6.0mꎬ承台顶面设计标高为+6.0mꎻ索塔承台采用有底钢套箱施工ꎬ防撞套箱总长约49.66m㊁总宽为34.0mꎬ高度为9.0mꎬ两侧套箱顺桥向宽度为3.0mꎬ横桥向两侧套箱宽度为4.0mꎬ中间设置变宽节段ꎻ为了施工及安装方便ꎬ套箱分为6个节段ꎬ钢套箱总重约1293Tꎮ二㊁封底混凝土浇筑主塔承台施工海域海水高潮位为3.71mꎬ低潮位为-2.51mꎬ考虑海上施工环境ꎬ施工水位降至低潮位时有效施工时间仅为2小时ꎬ封底混凝土顶面标高+0.0ꎬ承台封底混凝土厚度2.0mꎬ为C30海工混凝土ꎬ为确保封底混凝土施工质量ꎬ根据施工单位上报经专家会审批的专项施工方案ꎬ封底混凝土分两次进行浇筑ꎬ第一次浇筑1.2mꎬ第二次浇筑0.8mꎬ封底总方量1686m3ꎬ采用水下导管法灌注混凝土ꎬ一次性浇筑成形ꎬ为确保封底混凝土施工质量ꎬ第二次浇筑时封底顶面剩0.2m时ꎬ利用低潮位从四周向中间推移ꎬ在无水状态下完成顶面0.2m的混凝土浇筑ꎮ(一)施工设备配置NT4主塔承台钢套箱水下封底混凝土在顺桥向大小里程各布置1艘搅拌船ꎬ小里程搅拌船位于南侧通航航道范围内ꎬ施工前应提前与海事部门办理临时封航手续ꎬ封闭南通航孔桥航道ꎬ施工方案中大桥海天搅拌船的一次装载量确保1200m3的混凝土生产ꎬ每小时泵送混凝土80m3/hꎬ浙交工201搅拌船的一次装载量确保800m3的生产ꎬ每小时每套布料机泵送混凝土60m3/hꎬ2艘混凝土拌合船生产能力㊁备料能满足第一次封底混凝土数量要求ꎮ(二)钢套箱水下封底混凝土施工准备1.在桩基钢护筒牛腿顶面上ꎬ布设4道长42m的双拼HN700ˑ300型钢通道ꎬ现场采用HN500ˑ200型作为导管定位平台ꎬ导管定位平台设置在通道顶面ꎮ2.施工中尽量减少在浇注过程中移动拌合船次数ꎬ现场共布置24个浇注点ꎬ首导管采用直径300mmꎬ导管长度9.5mꎬ导管的作用半径按不大于4m考虑ꎬ沿纵桥布置4根ꎬ横桥向布置6根ꎬ封底混凝土导管之间间距不大于8m布置ꎬ在封底混凝土开始浇注前ꎬ封底混凝土浇筑平台和灌注导管一次性布置到位ꎬ钢套箱水下封底混凝土浇筑采用导管法进行灌注ꎬ与钻孔灌注桩一样采用首盘料拔球法施工ꎮ(三)水下封底混凝土首盘料要求首盘采用灌注平台储料系统ꎬ根据首盘灌注计算ꎬ封底混凝土采用2个15m3储料斗ꎬ配备2个2m3混凝土料斗完成首灌ꎮ首批混凝土方量计算:V=h1πd2/4+HcπD2/3D:导管作用半径ꎬ取4m计算ꎻd:导管直径300mmꎻHc:首批混凝土灌注高度ꎬ按0.6m(考虑0.4m导管埋深)ꎬ底口距底板表面20cmꎻh1:混凝土高度达到Hc时导管内混凝土柱与管外水压平衡的高度(m):h1=Hwˑγw/γc=Hw/2.4γw:钢套箱内水的容重ꎬ为10kN/m3γc:混凝土拌和物容重ꎬ按24kN/m3取值Hw:钢套箱内水面至首批混凝土锥体重心的高度Hw=Ho-Hc/3Ho:按桥址区设计高潮位+3.71m计算ꎬ封底混凝土底面标高-2.0mꎬ钢套箱内水面至刃脚混凝土顶面高度约5.71m计算:Hw=5.71-0.6/3=5.51mh1=5.51/2.4ʈ2.3mV=2.3ˑ3.14ˑ0.32/4+0.6ˑ3.14ˑ42/3=10.21m3所有考虑储料斗按15m3设计ꎮ(四)水下封底混凝土浇筑要求第一次封底混凝土浇筑时要在潮水位退潮时开始灌注ꎬ按照编制好的灌注顺序逐根进行首盘料灌注ꎬ原则由四周向中间ꎬ由低处向高处分期分批开灌ꎬ尽量使混凝土流动不要太远ꎬ每根导管在其临近导管灌注混凝土流至其底口前开灌ꎬ保证导管埋深ꎬ现场注意勤量测ꎬ完成封底混凝土施工ꎬ坍落度以20~22cm为宜ꎬ混凝土必须有良好的和易性㊁稳定性ꎬ正常浇筑时导管埋深控制在1.0m~1.5mꎻ正常灌注情况下ꎬ每隔1小时进行一次混凝土面测量ꎮ第二次混凝土浇注至顶面临近0.2m时ꎬ利用低潮位统一从四周向中间推移ꎬ通过推移将水下封底混凝土表面的水从连通器排水ꎬ力求顶面0.2m在无水状态下完成混凝土浇筑ꎬ封底顶面混凝土要求振捣密实ꎬ封底混凝土顶面要求采用水准仪测量ꎬ确保封底混凝土顶面平整以及封底混凝土厚度ꎮ三㊁钢套箱体系转换1.封底混凝土强度未达到设计强度90%时ꎬ保证连通器处于打开状态ꎮ2.封底混凝土达到设计强度90%后ꎬ进行钢套箱体系转换ꎮ3.割除钢护筒上焊接拉压杆ң割除外露桁架ң割除挂腿㊁钢管撑ң封堵连通器ꎮ四㊁结语海域索塔承台封底混凝土水下浇筑体量大ꎬ是一项不能直观的隐蔽工程ꎬ封底浇筑施工现场必须要有丰富施工经验和责任心的管理人员ꎬ认真检查是否按照工艺流程施工ꎬ本人所施工管理的NT4主塔承台封底混凝土一次浇筑成功ꎬ为今后类似工程积累施工经验ꎮ参考文献:[1]陈卫国ꎬ唐衡.金塘大桥索塔墩1600t防撞钢套箱安装施工技术[J].公路ꎬ2009(1).[2]水晶明.深水围堰混凝土封底方案选择与优化探讨[J].山西建筑ꎬ2016ꎬ42(10).作者简介:张治伟ꎬ浙江公路水运工程监理有限公司ꎮ071。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大型桥梁主塔承台钢吊箱水下封底混凝土施工研究

摘要:看是简单的钢吊箱承台水下封底混凝土的施工方法、施工质量控制,对

承台施工起着至关重要的作用,如出现封底不严密、桩头处未封堵效果不好等情况,二次封堵效果不佳,为后续施工造成工期延误、经济损失。

本文通过介绍大

型桥梁主塔承台钢吊箱水下封底的施工工艺,进一步梳理了施工方法和施工流程,为同类项目提供借鉴。

关键词:桥梁主塔承台;钢吊箱;承台施工

一、工程概况

某大桥单个主塔由两个独立36m圆形承台作为塔柱基础,承台防撞钢吊箱外径为41.2m的圆形双壁钢结构,壁体厚2.5m,高16m,单个钢吊箱与承台结

构形式如图1所示。

二、封底混凝土总体布置

水下封底混凝土施工总体采用多套导管拔塞法水下封底方法,采用集料斗首封。

根据设计图纸要求,封底混凝土标号C25,厚3.0m,采用水下混凝土浇筑

方式,单次浇筑方量为3053m3。

封底混凝土由混凝土配送中心2台HZS180搅拌

站生产,承台封底预计需25h。

封底前搭设封底平台,按4m流动半径布置导管(试验室验算)。

封底混凝土浇筑强度达到80%后,抽出钢吊箱内的水,割除钢吊箱上端吊杆

并焊接固定在钢护筒侧面,防止钢吊箱上浮或下沉。

拆除钢护筒、凿除桩头、封

底混凝土找平、安装承台钢筋、浇筑承台混凝土,养护至混凝土强度达到设计标

号后拆除内支撑及钢吊箱模板。

三、底板结构

钢吊箱纵横主骨架用Ⅰ45工字钢,间距1.2~1.7m,主骨架中间加劲梁用

[20a槽钢焊接而成整体,底板用8mm钢板焊接固定在骨架底部,这样有利于骨架与封水混凝土形成整体,类似钢混组合结构,提高钢吊箱整体刚度,保证施工

时安全系数。

在桩基位置开孔,孔径比钢护筒直径大100mm左右,底板按2块

制作。

1、侧板结构

钢吊箱侧板利用大块平模板改装,模板加劲板为L125×125×8角钢,间距

400×400,面板厚6mm,转角模板焊接成整体,中部模板每边2块,尺寸为

3300×9000mm;每块模板背面焊接Ⅰ28工字钢竖向加劲梁,间距为500mm。

3.3

内支撑结构钢吊箱内支撑设置1道,距承台顶标高500mm处,沿侧模四周焊接

Ⅰ36工字钢,中间焊接十字钢管支撑架,其材料为D630×10mm的钢管。

2、单壁钢吊箱结构受力计算

根据拟定的方案,结合承台尺寸进行底模(见图2)、侧模(见图3)、内

支撑设计,采用MIDASCIVIL2010软件建立模型,计算结构内力和变形。

计算工况有:浇筑封底混凝土、吊箱内抽空水后和承台混凝土浇筑时三种工况,在浇筑封

底混凝土时底模受力为最不利工况,吊箱内抽空水后侧模受力为最不利工况。

在

两种工况转换时,底模吊杆转换为压杆,将底模反向支撑以抑制浮力。

图2底板模型图

图3侧模模型图

四、封底混凝土施工

1、施工准备

1.1钢吊箱底板和钢护筒外壁的清理

施工水域属海洋环境,护筒沉放后极易生长海洋生物,为保证封底混凝土能

充分与钢护筒结合,保证封底砼与钢护筒之间的握裹力;需清理护筒外壁海洋生物,清理采用梅花形布置多个孔的圆形钢管,并在每个孔位安装钢丝球,履带吊吊起

后套入需要清理的钢护筒,上下移动清理钢护筒外壁海洋生物。

1.2测量准备

准备3kg的测量锤15个,25m长的测绳20根,并校核其长度。

每个浇筑点

及测点处平台标高应提前测出,做为测量混凝土面的依据,并用油漆标示在该点处。

1.3封底混凝土浇筑平台搭设

封底平台由主梁 2HM588、次梁2125a、走道板、护栏组成。

主梁搁置于钢

护筒顶部,并焊接牢固(悬挑位置需要焊接劲板);次梁根据封底浇筑点布置,搁置

于主梁上并焊接牢固;走道板宽 25 cm,按照 4 块并排布置(总宽度 1 m),护栏立柱

为φ48 ×3.5 脚手管组成,高 1. 2 m,间距 1. 5 m,横杆为脚手架管Ф48

×3. 5,上下布置 2 道。

1.4封底混凝土浇筑平台搭设

封底平台由主梁2HM588、次梁2125a、走道板、护栏组成。

主梁搁置于钢

护筒顶部,并焊接牢固(悬挑位置需要焊接劲板);次梁根据封底浇筑点布置,搁置

于主梁上并焊接牢固;走道板宽25cm,按照4块并排布置(总宽度1m),护栏立柱

为φ48×3.5脚手管组成,高1.2m,间距1.5m,横杆为脚手架管Ф48×3.5,

上下布置2道。

1.5导管布置

在封底平台次梁上架设导管固定架、料斗,并焊接固定,单侧封底混凝土共

用39套导管进行依次循环推进,在每根导管顶口放置1m3的小料斗(桩基施工时

使用的小料斗)进行灌注,小料斗采用3mm钢板制作,便于人工转运。

封底混凝

土导管采用内径φ325mm、壁厚δ=10mm的无缝钢管制作,管节长度为9m、3m、1.5m、1m、0.5m5种类型,管节之间连接采用快速螺纹接头。

下游侧导管编

号为A1~A39,上游侧导管编号为B1~B39;封底浇筑时单根导管需配置18m左右,底部距离吊箱底板15~20cm,采用临时导管定型卡固定在操作平台上。

导管上

部系白棕绳,控制导管倾斜,并挂设手拉葫芦控制导管高度,导管顶口与1m3小集料斗相接。

2、施工方法

2.1首灌混凝土浇注

导管使用前进行水密试验,导管安装中,每个接头需预紧检查,固定完成后

导管底口距吊箱底板15~20cm。

首灌采用拔塞法施工工艺,向小料斗内放料前,在导管内铺设隔水薄膜,用料斗塞堵住管口并用吊车挂住钢板塞。

首封混凝土浇

注完成后,导管埋深控制在0.4m以上。

在一根导管首封完成后进行其相邻导管首封时,应先测量待封导管底口处的混凝土顶标高,根据实测重新调整导管底口

的高度。

在开灌过程中,一般按每隔60min对已经开罐完毕的导管进行补料,补

料时间一般为10min,直至达到封底标高。

为保证封底混凝土的顺利进行,在每

根导管首封完成后,按最大不超过90min控制。

2.2混凝土正常灌注

为保证导管有一定埋深,一般不随便提升导管,即使需要提管,每次提升的

高度都严格控制在40cm之内。

浇注过程中注意控制每一浇筑点补料一次后标高

及周围9m范围内的测点都要测一次,并记录灌注、测量时间。

3、测量

封底混凝土施工前,在每根导管及两根导管混凝土作用半径交点处均布设一

个测点。

浇注混凝土时作好测深、导管原始长度、测量基准点标高等记录,同时

每根导管首封结束后应及时测量其埋深与流动范围,并作好详细记录。

4、终浇

根据现场测点的实测混凝土面高程,确定该点是否终浇,终浇前上提导管适

当减小埋深,尽量排空导管内混凝土,使其表面平整。

混凝土浇注临结束时,全

面测出混凝土面标高,重点检测导管作用半径相交处、护筒周边、吊箱周边等部位,根据结果对标高偏低的测点附近导管增加浇注量,确保封底混凝土顶面平整,封底厚度达要求,当所有测点均符合要求后,终止混凝土浇注,上拔导管,冲洗

堆放。

结束语

钢吊箱作为大型桥梁深水区主塔承台施工的防撞装置兼顾混凝土浇筑模板,

是形成承台施工作业面、保障工期的重要施工步骤。

而钢吊箱水下封底混凝土施

工的好坏,是决定承台施工的前提条件。

本文通过介绍本大桥钢吊箱水下封底混

凝土的、施工准备、施工方法等方面内容,详细介绍了钢吊箱水下封底混凝土施

工工艺,为同类型工程提供借鉴。

参考文献

[1]诸鑫星.给水厂取水口大型沉井施工方案研究[D].东南大学,2016.

[2]沈波.瓯江特大桥主墩钢围堰施工技术分析[J].智能城市,2016,2(09):197.

[3]胡海波,邓一峰,姚云飞.青山长江大桥19号墩开始围堰封底施工[J].世界桥

梁,2016,44(03):94-95.

[4]水晶明.深水围堰混凝土封底方案选择与优化探讨[J].山西建筑,2016,42(10):164-166.。