失效模式分析模板

注塑件过程失效模式及后果分析表模板(PFMEA)

6

包装破损

零件污染,客户投 诉

5

产品碰伤砸伤 客户投诉

6

装箱时确认不足 货物堆积过高

搬运不规范

2

无

3

试验后制定合理堆 积标准

2

无

100目测 100目测 100目测

5 60 5 75 4 48

标签贴错 发错货,客户投诉 5

标签与实物未核对 2

无

100目测

4 40

产品数量不正确

客户投诉

6

80-出货检验

关键尺寸超差

第 1 页,共 2 页

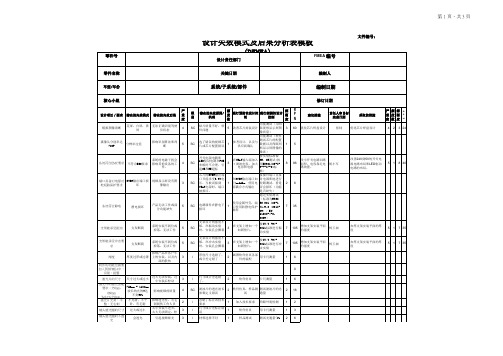

注塑件过程失效模式及后果分析表模板(PFMEA)

零件号

设计责任部门

FMEA 编号

零件名称

关键日期

编制人

车型/年份

系统/子系统/部件

编制日期

核心小组

序号

过程

潜在的失效模式

严 潜在的失效后果 重

度

级 别

潜在的失效原因/机理

频 度 数

现行预防性设计控 制

现行探测性设计控 制

探 测 度

5 60 5 75

建议措施

责任人和目标 完成日期

无

采取的措施

严频探 R 重度测 P 度数度 N

无

无

无

无

不同产品分区放置, 并做好标识

6

2 5 60

无

对纸箱进行固定 6 2 5 60

无

无

无

无

无

不同产品分区放置, 并做好标识

6

2 5 60

无

对纸箱进行固定 6 2 5 60

无

40-原材料烘料

烘料时间不对 烘料温度不对

表面料花 色差

失效分析报告模板

方

法

分 析 结 论

(检验规范) 改 (流程修改)

善

措 (设计更改)

施

(其他)

责任部门 责任部门 责任部门 责任部门

设 计 准 则

序号 仪 器 设 备

名称

型号

编号

测试工程师 签Βιβλιοθήκη 名年月日编制审核

批准 1

批准 2

年月 日

年月日

年月日

年月日

.

********失效分析

一 失效现象描述

宋体 小四 常规 单倍行距编写

二 样品背景资料描述 (附失效分析数据收集表即可)

三 分析过程

四 结论验证及结果

五 建议改善措施

精品文档

.

精品文档

**产品失效模式 分析报告

项目名称: 样品名称: 型号规格: 分析项目组: 编写日期:

报告编号 总页数

.

**产品失效模式分析报告

精品文档

项目名称

样品规格型号

样品提供部门

取样数目 (详细样品取样)

测试环境 温度:

湿度 :

产品名称 样品提交时间

供应商

气压:

分 析

宋体 五号 常规 单倍行距,此表格必须在一页上。

P-FMEA 过程潜在失效模式分析模板

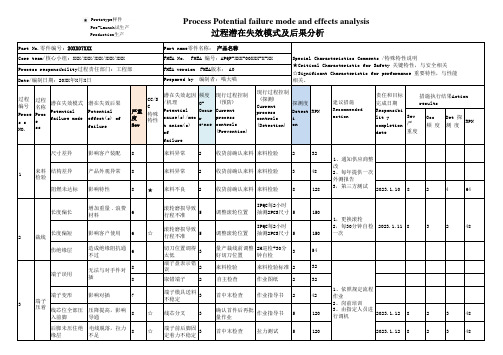

Pre-Launch 试生产 Production 生产Process Potential failure mode and effects analysisPart No.零件编号:Part name 零件名称:Special Characteristics Comments /特殊特性说明★Critical Characteristic for Safety 关键特性,与安全相关 ☆Significant Characteristic for performance 重要特性,与性能相关。

Core team/核心小组: XXX/XXX/XXX/XXX/XXX FMEA No. FMEA 编号:APQP-XXX-00XXX-X-XX Process responsibility 过程责任部门: 工程部 FMEA version FMEA 版本: A0 Date/编制日期:20XX 年X 月X 日Prepared by 编制者:喵大喵过程 编号 Proce s s NO.过程 名称 Proc e ss潜在失效模式 Potential failure mode潜在失效后果 Potential effect(s) of failureSevCC/S C 特殊 特性 潜在失效起因 /机理Potential cause(s)/mec h anism(s) offailure频度 O- Occur r e -nce 现行过程控制(预防) Current process controls (Prevention) 现行过程控制 (探测) Currentprocess controls (Detection)探测度 Detect i on RPN建议措施Recommended action责任和目标 完成日期 Responsibi lit ycompletion date措施执行结果Action results Sev 严重度 Occ 频 度 Det 探测 度RPN1来料 检验尺寸差异 影响客户装配 8 来料异常 2 收货前确认来料 来料检验 2 32 1、通知供应商整 改 2、每年提供一次 外测报告 3,第三方测试结构差异 产品外观异常 8来料异常 2 收货前确认来料 来料检验 3 48阻燃未达标影响特性8★来料不良2收货前确认来料 来料检验81282023.1.10 82 4 642裁线长度偏长增加重量﹐浪费材料6滚轮磨损导致行程不准5调整滚轮位置 IPQC 每2小时 抽测2PCS 尺寸 51501,更换滚轮2,每30分钟自检 一次2023.1.1183248长度偏短影响客户使用6☆滚轮磨损导致行程不准5调整滚轮位置IPQC 每2小时 抽测2PCS 尺寸 5150 伤绝缘层造成绝缘阻抗通不过6切刀位置调得太低3量产裁线前调整 好切刀位置 2H 巡检+30分钟自检 3543端子 压着端子误用无法与对手件对 插 8端子盘表示错误2 来料检验 来料检验标准 2 321、依照规定流程 作业2、岗前培训3、由指定人员进行调机8 取错端子 2自主检查 作业图纸 2 32端子变形影响对插7端子模具送料不稳定 3首中末检查作业指导书2 42线芯位全部压 入前脚 压降提高,影响导通 8☆ 线芯分叉3确认首件后再批量作业 作业指导书5 120 2023.1.12 82 3 48 后脚未压住绝 缘层 电线脱落,拉力不足8☆端子前后脚固定着力不稳定3首中末检查拉力测试51202023.1.12 82348Prototype 样件编制:审核:文件编号:XX-XX-XXX 版本:A0。

PFMEA模板

过程或产品名称:准备

者:

Page ____ of

____

职责:FMEA 日期(原始) ______________ (更改) _____________

流程输入潜在失效模式潜在失败影响S

E

V

潜在原因根源

O

C

C

D

E

T

R

P

N

推荐的行动Resp.

S

E

V

O

C

C

D

E

T

R

P

N

项目所涉及的流程项目的输入是什

么?在什么情况下这个

特征将失去其功

能?

对于客户的影响是什么(内部

的或外部的)?

对

于

客

户

的

影

响

有

多

严

重

?什么原因会失去功能?

原

因

或

失

败

模

式

发

生

的

频

率

是

多

少

?自主查侦系统查侦防呆

你

如

何

很

好

地

探

测

原

因

或

实

效

模

式

?减少发生要因,或改善探测需要

采取什么行动? 应该只针对具有

高RPN的部分采取行动,否则就

简单处理。

谁负责推荐的

行动?

自主查侦系统查侦防呆

00

00

00

00

00

00

00

00

00

00

00

00

00

当前控制方式采取的行动

过程失效模式分析

(FMEA)。

FMEA失效模式分析模板

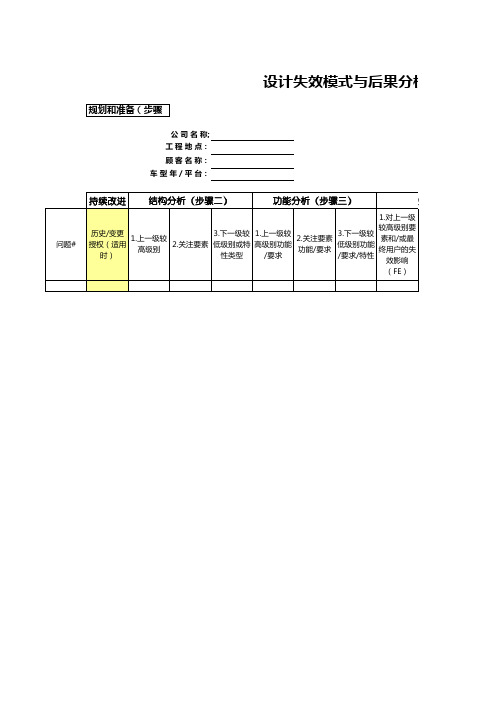

规划和准备(步骤

公 司 名 称; 工 程 地 点: 顾 客 名 称: 车 型 年 / 平 台:

问题#

持续改进 结构分析(步骤二)

功能分析(步骤三)

失效分析(步骤四)

1.对上一级

历史/变更 授权(适用

时)

1.上一级较 高级别

2.关注要素

3.下一级较 1.上一级较

低级别或特 高级别功能

3、下一级 较低要素或 特性的失效

原因 (FC)

当前对失效 原因(FC)的 预防措施

(PC)

失效原因 (FC)的 发生频度

(O)

当前失效原 因(FC)或失

效模式 (FM)的 探测措施

(DC)

失效原因

(FC)/失效

模式 (FM)的

DFMEA AP 筛选器代码

探测度

(D)

DFMEA编 号: 设 计 责 任: 保 密 级 别:

严重度(S) 频度(O)

优化(步骤6)

完

DFMEA 预防措施

DFMEA 探测措施

ቤተ መጻሕፍቲ ባይዱ

负责人姓名

目标完成日 期

状态

采取基于证 据的措施

成 日

期

探测度(D) DFMEA AP

筛选器代码 备注

性类型

/要求

2.关注要素 功能/要求

3.下一级较 低级别功能 /要求/特性

较高级别要 素和/或最 终用户的失

效影响

(FE)

后果分析(设计FMEA)

项 目: DFMEA开始日期: DFMEA修订日期:

跨 功 能 团 队:

失效分析(步骤四)

DFMEA风险分析(步骤五)

失效影响的 严重度 (S)

潜在过程失效模式及后果分析PFEMA(模板)

2

供应商管理

3

42

剪板2

少料

影响产品使用

6

2

开料前调整定 位或更换定位 定期调整、维护 装置 编制检验作业 检验员按检验作 指导书 业指导书检验 落料前检查定 位或更换定位 定期检查、维护 装置 编制检验作业 检验员按检验作 指导书 业指导书检验 针对失效原因 首、巡、未检验 采取措施 编制检验作业 检验员按检验作 指导书 业指导书检验 加强包装人员及 搬运人员管理与 培训 操作工每箱清点 数量,确定符合 包装要求后封 箱;

潜在过程失效模式及后果分析 (过程 FMEA)

项目名称: 车型年度/车辆类型: 过程责任部门: 生产部 关键日期: 核心小组: 编制者: FMEA日期

FMEA 编号: 页码: (编制) (修订) 措施执行结果

过程 功能 潜在 失效模式 潜在 失效后果 严重度 (S) 分类 潜在失效 起因/机理 频度(O) 现行预防 过程控制 现行探测 过程控制 探测度 (D) 风险顺 序数 R.P.N 建议 措施 责任和 目标完 成日期 采取的 措施 探 严 频 测 重 度 度 度 (O) (D) (S)

3

36

检验3

料宽偏大或偏 材料浪费或产品 小 缺料报废 少料 影响产品使用

6

2

3

36

落料4

6

2错检 成形尺寸不正 确 漏检、错检

影响后道工序

7

1

8

56

成型6 检验7 入成品库8

影响产品使用 影响装车,用户 不满意

6 7 4

3 1 2

2 8 5

36 56 40

入库时产品堆 产品包装箱挤压 码高度过高 变形

要求 根据领料单的规 格领料、领料人 与保管员共同确 认

失效件分析报告模板

失效件分析报告模板1. 引言本报告旨在对失效件进行分析,并找出导致失效的主要原因和可能的解决方案。

失效件分析对于提高产品质量和性能,减少故障率具有重要意义。

本报告将对失效件的失效模式、失效原因进行分析,并提出可行的改进措施。

2. 失效件信息在本节中,首先列出失效件的详细信息,包括但不限于以下内容:- 失效件名称:[失效件名称]- 失效件型号:[失效件型号]- 失效件数量:[失效件数量]- 使用环境:[使用环境描述,例如温度、湿度、工作条件等]3. 失效模式分析在本节中,对失效件的失效模式进行分析和描述。

失效模式是指失效件在使用过程中出现的主要故障形式,常见的失效模式包括但不限于以下几种:1. 破裂失效2. 磨损失效3. 腐蚀失效4. 疲劳失效5. 温度过高失效6. 电压过高失效7. 电压过低失效根据实际情况,结合失效件的特点和使用环境,对失效件的失效模式进行综合分析和描述,以便更好地了解失效件出现故障的原因。

4. 失效原因分析在本节中,对失效件的失效原因进行深入分析。

失效原因是指导致失效件出现故障的主要原因,可能包括但不限于以下几种:1. 材料问题:材料质量不合格、材料选用不当等。

2. 制造工艺问题:制造过程中存在的问题,如焊接不良、装配不当等。

3. 设计问题:设计不合理、设计强度不足等。

4. 使用条件问题:使用环境过于恶劣、超负荷使用等。

对于每一种失效原因,展开详细的分析,包括失效原因的根本原因、对失效的影响程度以及可能导致失效的具体机制。

并且,根据分析结果提出相应的改进方案。

5. 改进措施基于对失效件失效原因的分析,本节将提出相应的改进措施,以解决失效件出现故障的问题。

改进措施应当具体、可行,并与失效件分析的结果相匹配。

根据不同的失效原因,改进措施可能包括但不限于以下几种:1. 优化材料选择:选择合适的材料,提高失效件的耐磨性、耐腐蚀性等性能。

2. 改进制造工艺:完善焊接工艺、装配工艺等,提高失效件的制造质量。

潜在过程失效模式及后果分析PFEMA(模板)教学文案

风险顺 探测度 序数

(D) R.P.N

建议 措施

责任和 目标完 成日期

进料1

材质不对 力学性能不符

7

剪板2

少料

影响产品使用

6

检验3

料宽偏大或偏 材料浪费或产品

小

缺料报废

6

落料4

少料

影响产品使用

6

检验5 漏检、错检 影响后道工序

7

成型6

成形尺寸不正 确

影响产品使用

6

检验7 漏检、错检

影响装车,用户 不满意

项目名称: 车型年度/车辆类型:

过程责任部门: 生产部 关键日期:

潜在过程失效模式及后果分析 (过程 FMEA)

编制者:

核心小组:

FMEA 编号: 页码:

FMEA日期 (编制) (修订)

过程 功能

要求

潜在 失效模式

潜在 失效后果

严重度 (S)

分类

潜在失效 起因/机理

频度(O)

现行预防 过程控制

现行探测 过程控制

.N

7

入成品库8

入库时产品堆 码高度过高

产品包装箱挤压 变形

4

包装9 包装数量不符 顾客抱怨

5

供应商代表签字:

根据领料单的规

☆

没有按领料单上规 格领料

2

供应商管理

格领料、领料人 与保管员共同确

3

42

认

剪板机定位装置磨 损或未调准

2

开料前调整定 位或更换定位 定期调整、维护

装置

3

36

检验员技能较差、 责任心不强

1

编制检验作业 检验员按检验作

指导书

业指导书检验

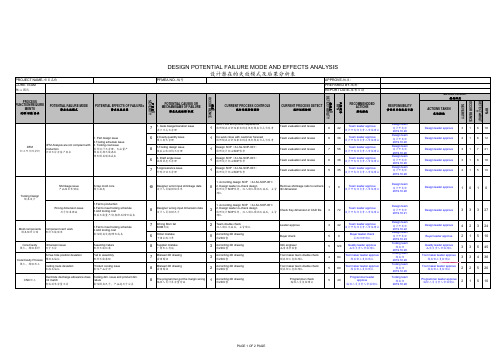

设计失效模式及后果分析表模板(DFMEA)

上支架的安装孔的 尺寸和厚度尺寸

尺寸不达标

无法与其他部件安 装;影响系统的厚

5

上支架的表面光滑 吗,无毛刺,无尖

不光滑,有毛 刺,有尖角

影响美观,以及安 装,使用的安全

6

角

下支架的安装孔的 尺寸和厚度尺寸

尺寸不达标

无法与其他部件安 装;影响系统的厚

5

下支架表面光滑, 不光滑,有毛 无毛刺,无尖角 刺,有尖角

61000-4-2:

2009)

SC

支架设计的强度不 够,在振动实验 时,安装孔会撕裂 。

3

在支架上增加一个 加固垫片。

按JT/T 7942011标准进行振 动实验

7

SC

支架设计的强度不 够,在冲击实验 时,安装孔会撕裂 。

3

在支架上增加一个 加固垫片。

按JT/T 7942011标准进行冲 击实验

7

60 优化芯片焊盘设计

制

控制

测 度

R P N

建议措施

责任人和目标 完成日期

采取的措施

严频探 R 重度测 P 度数度 N

SC

贴片质量不好,软 件问题

5

功能测试(用肉 改善芯片封装设计 眼观察显示屏图

像质量)

3

功能测试(软件

SC

选了错误的视频芯 片或芯片配置错误

1

参考设计,以及与 供应商确认

测试芯片的配置 数据以及肉眼判 断显示屏图像的

张钊

5

改小开关电路回路 96 面积。电容靠近电 胡小军

路放置。

6

35

105

增加支架安装平面 的强度

杨玉福

105

增加支架安装平面 的强度

DFMEA设计潜在失效模式及后果分析表模板

8

Designer wrong input dimension data 设计人员标错尺寸

1. According design SOP (XJ-SJ-SOP-001)

3

2. Design leader re-check design 依照设计SOP参考,双人确认图档无误后,主管

Check Key dimension in CAD file

1. According design SOP (XJ-SJ-SOP-001)

0

2. Design leader re-check design

Remove shrinkage ratio to recheck

依照设计SOP参考,双人确认图档无误后,主管 3D dimension

1

确认

0

Team leader approve 设计开发部负责人审核确认

CNC加工

Electrode discharge allowance does Tooling dim. issue and product dim.

not match

failure

电机放电余量不符

影响模具尺寸,产品超尺寸公差

7

1. Gate desige/loacation issue 浇口方式不合理

Tooling Design 模具设计

Shrinkage issue 产品缩水率错误

Scrap mold core 模仁报废

Wrong dimension issue 尺寸标准错误

1.Fail to production 2.Fail to meet tooling schedule 3.Add tooling cost 模具不能量产/交期滞后/增加成本

产品潜在失效模式及后果分析(PFEMA)--报告模板

5

90

第 5 页,共 228 页

潜在失效模式及后果分析

GLP1007 ◎首次提交 ○OTS提交更新 ○PPAP提交更新 ○生产更新

版本号:5

○DFMEA ◎PFMEA

供应商代码/名称 100036

编号:

零件号码:01727609

零件名称:GPS主机-MP5

核心小组:PE-毛积钧、唐庆姚、廖正江 、黄业旺 SQE - 吴冲 ,ME - 郭业亮 ,新进-梁 小华,叶振超 PM -温闻,田梦棠

潜在失效模式及后果分析

GLP1007 ◎首次提交 ○OTS提交更新 ○PPAP提交更新 ○生产更新

版本号:5

○DFMEA ◎PFMEA

供应商代码/名称 100036

编号:

零件号码:01727609

零件名称:GPS主机-MP5

核心小组:PE-毛积钧、唐庆姚、廖正江 、黄业旺 SQE - 吴冲 ,ME - 郭业亮 ,新进-梁 小华,叶振超 PM -温闻,田梦棠

编制人:毛积钧

编制日期:2014-04-15

设计项目或过程功 能要求

潜在失效模式

失效的潜在后果

S

特性分 类

失效的潜在起因

○

现有设计或过程控制

D RPN

二维条形码贴装

条形码纸翘起或是中间 凸起

外观不良

3

条形码纸贴装完后没 有用手抹平贴纸

3

条形码纸贴装完用手指将胶 纸抹平贴紧.

8

72

Z刮浆

拉尖、锡孔、短路、少 丝印不良,回流焊接后产生

设计项目或过程功 能要求

潜在失效模式

失效的潜在后果

S

特性分 类

失效的潜在起因

○

现有设计或过程控制

潜在失效模式分析(PFMEA)样板-1

1.不同的Model 之间有相似 的的钢网设计 2.钢网上的P/N标示错误或没 标示 1.印刷速度或刮刀压力设置 不当 2.钢网孔堵塞或漏开孔 3.刮刀两边红胶收拢不及时 4.PCB板表面清洁度不够 5.红胶开封时间太长或过期 1.印刷速度或刮刀压力设置 不当 2.红胶开封时间太长或过期 3.印刷偏移位 1.钢网孔偏位 2.程序设定偏位

1.定期培训员 工"电子元件 基础知识"并 实践考核 2.每站物料上 6 线时依BOM 描述需要测量 其阻容值并记 PIE 录 /操作员 3.开线换线后 Dec-07 由技术员确认 所有方向性器 件的"方向标 示"并贴装首 6 件确认 4.换料时由两 人互检确认 5.IPQC 抽验

2

3 36

2

3 36

2

3 36

共同 ESD失效 部分

ESD敏感元器 件损坏或PCBA 功能失效

6 6 6 6 6 6

防静电手环坏 包装容器(或材料)不防静 电 防静电手环松或未夹在静电 线上 静电线未接静电地或接地不 良 桌面防静电皮未接地或静电 扣接触不良 烙铁或设备未接地或地线接 触不良

2 现场管理者抽查 2

每日上班前检测

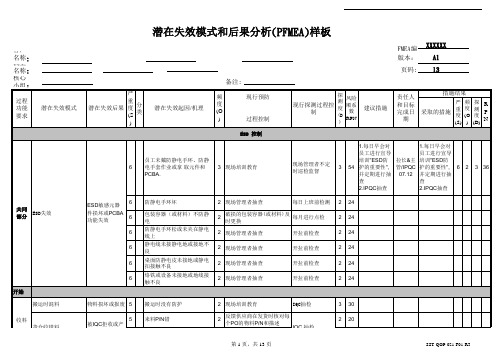

潜在失效模式和后果分析(PFMEA)样板 样板 潜在失效模式和后果分析

FMEA编号: XXXXXX 客户名称: 机型名称: 核心小组:

严 重 分 潜在失效后果 度 类 (S ) 频 度 (O )

XXXXXX XXXXXX

过程责任部门:SMT&MI&TEST

编制者:

版本: 页码:

A1 13

备注:

现行预防

2 2 2 2 2 2

破损的包装容器(或材料)及 每月进行点检 时更换 开拉前检查

新版第五版 设计失效模式及后果分析模板

FM(失效模式)

FC(失效原因)

LCD显示对比度不足 玻璃面电阻过高 LCD显示对比度不足 PI层厚度过高 LCD显示对比度不足 液晶阈值电压 LCD显示对比度不足 偏光片角度设计不对

FE(失效影响) FM(失效模式) FC(失效原因) ← FE(失效影响) FM(失效模式) FC(失效原因)

0 0

FE(失效影响)

0 0 0 0

← FM(失效模式) FC(失效原因)

0 0 0 0

DFMEA中的“失效原因”一般为“选材不 当”“公差错误”“计算错误”…… 而不应该是“来料不良”“加工不良”“操作失

←玻璃 ←PI ←液晶 ←偏光片

← ← ← ←

失效分析瀑布表

FE(失效影响) FM(失效模式) FC(失效原因)

娱乐系统无法工作 显示模组失效 显示模组失效 画面显示不清晰 ←多媒体娱乐系统

FE(失效影响) FM(失效模式)

画面显示不清晰

FC(失效原因)LCD显示对比度不足源自←液晶显示模组FE(失效影响)

画面显示不清晰 画面显示不清晰 画面显示不清晰 画面显示不清晰

过程失效模式及后果分析模板(PFMEA)

潜在失效模式

严

潜在失效后果

重 度

级 别

S

潜在失效原因机理

频 度 O

现行控制

探 测 度 D

R P N

建议采取的措施

责任人 完成日期

措施结果 验证 S O D RPN

长度超出上限 下限 报废

4

员工计算失误

4

员工计算失误

6 首件检验 2 首件检验

板材开裂

2

折弯

外型扭曲

报废 报废

4

周转/搬运碰到

XXX 2019/3/2 XXX 2019/3/2 XXX 2019/3/2 XXX 2019/3/2 XXX 2019/3/6 XXX 2019/3/6 XXX 2019/3/6 XXX 2019/3/6 XXX 2019/3/6 XXX 2019/3/7 XXX 2019/3/7 XXX 2019/3/9 XXX 2019/3/9 XXX 2019/3/9

4

周转/搬运碰到

4 巡检 1次/2hr 2 巡检 1次/2hr

孔径规格不符 影响装配

8

钻孔设备精度不够 2 巡检 1次/2hr

3

钻孔 尺寸超差

影响装配

7

钻头定位不准

2 首件检验

位置不对中心 影响装配

7

钻头定位不准

2 首件检验

焊渣飞溅

影响外观

设备调试不良

3 巡检 1次/2hr

3

毛刺未及时磨掉

4 巡检 1次/2hr

过程失效模式及后果分析(PFMEA)

Process Failure Modes and Effects Analysis

产品名称: XXXXXXXXXXXXXXX 小组成员: XXX(开发)、XXX(生产)、XX(品质)、XXX(技术)…

D-FMEA 模板

1 9 焊接参数

1 12

2 16

2 56

4 56

2 48

8 48 做破坏性试验

page 1 of 1

公司名 称: 编制部门/ 人员: 编制日 期:

责任目标/

措施结果

完成日期 采取的措施 S O D RPN

2011/3/30 制作模具

2011/3/30 制作工装 2011/4/5 技术验证

2011/4/5 试验

2

2

折弯 板材裂开

报废

4

304材料内应力大 4

外型扭曲

报废

4

折弯时与刀具不垂 直

2

3

做孔 孔径不符

影响装配

8

工艺孔错或精度不 够

2

尺寸超差

影响装配

7

定位不准确

2

位置不对中 影响装配

7

定位不准确

2

4

焊接 焊渣飞溅

影响外观

3

设备调试不良

3

毛刺未及时打磨

4

焊缝尺寸高 影响外观

4

作业不良

2

位置不对中 影响装配

7

定位不准确

4

外型扭曲

影响装配

7

定位不准确

2

焊缝错(漏) 影响产品寿命 6

作业不良

4

焊接不牢固 影响产品寿命 6

虚焊

1

现行控制

预防 √ √

ቤተ መጻሕፍቲ ባይዱ√ √

√

探测 √ √

√ √ √ √ √ √

√ √ √

探

测 度

RAN

D

建议的措施

4 96 设计制做圆头模具

18

1 16

2 16

D-FMEA 模板

2

2

折弯 板材裂开 报废

4

304材料内应力大 4

外型扭曲 报废

4

折弯时与刀具不垂 直

2

3

做孔 孔径不符 影响装配

8

工艺孔错或精度不 够

2

尺寸超差 影响装配

7

定位不准确

2

位置不对中 影响装配

7

定位不3

设备调试不良

3

毛刺未及时打磨

4

焊缝尺寸高 影响外观

4

作业不良

2

位置不对中 影响装配

7

定位不准确

4

外型扭曲 影响装配

7

定位不准确

2

焊缝错(漏) 影响产品寿命 6

作业不良

4

焊接不牢固 影响产品寿命 6

虚焊

1

现行控制

预防 √ √

√ √

√

探测 √ √

√ √ √ √ √ √

√ √ √

探 测 度 RAN

D

建议的措施

4 96 设计制做圆头模具

18

1 16

2 16

4 64 设计制做定位工装

4 56

2 28

1 9 焊接参数

1 12

2 16

2 56

4 56

2 48

8 48 做破坏性试验

page 1 of 1

公司名 称: 编制部门/ 人员: 编制日 期:

责任目标/

措施结果

完成日期 采取的措施 S O D RPN

2011/3/30 制作模具

2011/3/30 制作工装 2011/4/5 技术验证

2011/4/5 试验

失效模式及后果分析

Failure Mode and Effects Analysis (DFAME)