全自动焊接工艺

全自动焊接工艺

• 同一个项目中可能需 要多种焊接工艺。

焊接操作步骤

• 根据所选工艺进行具 体操作。

• 严格按照操作指南完 成区域排除和焊接工 具维护。

全自动焊接工艺的优势

1 提高生产效率

全自动焊接可以在更短的时间内进 行更多的焊接,从而提高整体生产 效率。

全自动焊接将受益于新材料和新工艺的不断 发展,其中许多具有更好的可焊性、更轻、

更耐高温等优势。

全自动焊接工艺的挑战和解决方案

复杂焊接结构的处 理

在生产中,复杂的焊接结构 可能无法被标准全自动化机 器所处理。因此,需要考虑 自适应机器人技术的应用, 提升设备和系统的适应性。

材料选择和适应性

不同的材料需要不同的材料 处理方式。许多传统的焊接 设备难以处理新型材料,例 如复合材料和纳米材料。因 此,需采用先进的焊接设备 和技术。

线

应用

改进

全自动焊接技术广泛应用于汽车制造业,某 汽车制造公司采用了全自动化的焊接生产线

术也在航空航天工业中大显身 手。某航空航天公司采用了全自动化的焊接

生产线,提高了生产效率和焊接质量。

某电子制造企业的焊接过程中问题频发,他 们采取全自动化的焊接产线改进,显著提高

全自动焊接工艺

本次简报将为您介绍全自动焊接的概述、设备、工艺流程、优势、应用领域、 挑战和未来展望。欢迎来到全自动焊接的世界。

焊接工艺概述

定义和作用

焊接是指将两个或以上零部件拼接在一 起,使其坚固无动摇。全自动焊接工艺 可以提高焊接的得当性和效率。

全自动焊接的定义和特点

全自动焊接是指使用计算机控制的操作 机器来完成焊接过程。它提供更加整齐 熟练的焊接,且不受人力影响。

山区管道全自动焊接工艺简介及焊接缺陷分析吴立斌1赵事2叶可仲2

山区管道全自动焊接工艺简介及焊接缺陷分析吴立斌1 赵事2 叶可仲2发布时间:2023-05-16T06:23:34.724Z 来源:《中国科技人才》2023年5期作者:吴立斌1 赵事2 叶可仲2[导读] 本文主要介绍威远地区页岩气集输干线工程全自动焊接工艺;以及全自动焊接各设备简介;分析了全自动焊接各工序易出现的缺陷类型及产生原因,使焊口缺陷得到有效的控制,从而降低返修率。

1.四川石油天然气建设工程有限责任公司2.国家石油天然气管网集团有限公司摘要:本文主要介绍威远地区页岩气集输干线工程全自动焊接工艺;以及全自动焊接各设备简介;分析了全自动焊接各工序易出现的缺陷类型及产生原因,使焊口缺陷得到有效的控制,从而降低返修率。

关键字:山区全自动焊接工艺;焊接设备;缺陷分析。

1. 概述全自动焊接技术有着焊接速度快、成型好、合格率高、智能化程度高、易于操作的特点,在许多大口径长输管道施工中得到广泛应用。

但是在国内山区坡度起伏地形大面积采用全自动焊的长输管道工程还很少,威远页岩气集输干线工程全长约120km,起始地点在四川省泸州市,终点在重庆市江津区,工程地形为山区丘陵地带,地形坡度大部分在15°~35°。

计划采用全自动焊+组合自动焊的形式进行现场施工。

2. 焊接工艺介绍2.1钢管工程四川段采用φ1016×14.2mm螺旋缝钢管,钢材材质为X70M。

重庆段采用φ1219×22mm直缝钢管,钢材材质为X80M。

2.2焊材及保护气体选用该工程选用的是快速成型及凝固型焊材,实心焊丝采用是是ER70S-6焊材,药芯焊丝采用E81T5-GC焊材。

实心焊丝采用80%Ar+20%CO2混合气体,药芯焊丝使用纯CO2气体焊接。

2.3全自动焊接工艺根焊:采用RMD焊接工艺,它能使电弧和熔池保持稳定,从而避免未熔合和未焊透的产生,而且飞溅更小,得到更好的管道根焊质量。

热焊:采用纯二氧化碳气体保护焊,熔滴过渡方式为短路过渡,热焊层主要是对坡口钝边和根焊焊道进行完全熔合,也为填充第一层创造有利焊接条件,属于“承上启下”的作用。

全自动焊工艺研究

服了宽坡 口在焊接过程 中咬边严重、 余高过 高的缺点。有效 提高 了焊接质量和效率 , 同

时减 小 了焊 接 的难度 。组对 尺寸 如 图 3 。

5 焊接保 护气体 的选 用

从 中我 们 选 用 意 大 利 R D LC M 1 E L IA R S8作 为根 焊 焊 丝, 用 B L E G 选 O H R S 3一P管 道 X 0钢 专用 自动焊 焊 丝作为 填盖 焊丝 能够 较 7 好 满足 自动焊 工艺 的要 求 , 证焊 接质 量 。 保

3 克 拉 玛 依石 油 管理 局 采 油 工 艺 研 究院 生 产 服 务 中心 , 拉 玛 依 84 0 ) 、 克 30 0

摘

要 : 对 国家某重 点输 气工程 , 绍 了全 自动焊接 方 法的 工艺。 针 介

关 键词 : 自动焊接 ; 艺 全 工

随着 管道建 设行业 技术 的不断 发展和 管

2 全 自动 焊 机 的选 用

维普资讯

20 0 7年 第 3期

新疆 化 工

1 9

别是在仰焊位置的焊缝成型 , 避免 凸形焊道

的出现 和避免 仰焊 位置 焊缝 与母材 过渡 位置 出现 凹形 ( 图 1 ; 以 有效 减 小 收 弧 弧 坑 见 )可 和避 免焊缝 在 仰 焊 位 置 的 咬边 焊 接 缺 陷 ; 良 好 的脱 渣性 能够 有效 减小 焊接侧 壁未 熔 和其 它焊 接缺 陷 的出现 。 通 过 对 比 各 个 厂 家 的 焊 丝 , 锦 泰 如

对 于管道 自动 焊 设 备 的选 择 , 包 括 经 既 济 性 , 括 对 于设 备 性 能 的 了解 。在 经 济 还包 性 的前提 之下 , 充分根 据设 备 的性 能 、 要 工程 管径、 壁厚 及 坡 口 的加 工 手 段 , 定 焊 接 设 确 备 。P wT自动 焊 系 统 能 对 管 道 的各 个 位 置 设 置不 同 的工 艺参数 , 设备 的工艺 性 能 良好 ; 操 作采用 操 作板 控 制 , 作 性 能 良好 。选 用 操 该 自动焊 系统 作 为 根焊 机 , 够 保 证根 焊 的 能 良好 质量 和焊 接效 率 。选 用 成 熟 的 R MS自 动焊 系统作 为 填盖 焊 机 , 既保 证 了 良好 的经

X65级海管钢全自动焊接工艺的应用

焊 接效 率将 大大 提高 ; ( 3 ) 由于坡 口带有 约2 am的钝 边 , r 在合 适的焊 接参数 条件 下可在 内对 口器 的铜靴上 直 接背 部成 形 ; ( 4 ) 热 影 响区 较小 , 可有 效 减少焊 接 变形 。 2 2线 能量

由于 X 6 5 级别钢 材含 有N b 、 V、 T i 等微量 合金 元素 , 为 了避免 由于沉 淀相 的 溶 人 以及 晶粒 过热 长大 引起 的脆化 , 选 择线 能量应相 对小 一些 , 同时为 了避免 出现冷 裂纹 的倾 向 , 选 择较 小线 能量 的同时 采用焊 前预 热 I 1 0 T左右 来降低 焊 缝 的冷却 速度 , 这 样在焊 后不 出现延 时裂纹的前提 下保证 了焊缝 过热 区的塑性

和 韧性 。 热输 入线 能量 的训 算公 式 :

的 同时增 加 了焊 缝韧 性 。 本文 主要 介绍 了应 用于荔 湾3 — 1 油气 田 的海底管 线焊 接施 工 中的G MAW 全 自动 焊焊 接 工艺 , 在S E RI MA X生产开 发 的双 头双 炬焊 接设 备基 础 上 , 对焊 接 工艺评 定 、 焊 工 培训和 焊 工考试 精 心准备 和组 织 实施 。 接 下来 主要对 X 6 5 级 别 钢 的全 自动焊 工艺 及易 见缺 陷进 行介 绍 。 1 . 试 验管 材 试验 管材为 国产 的直缝 埋弧焊 管 , 尺寸为 7 6 2 mm × 2 8 . 6 am的A r P I 5 L X6 5 级钢 。 其 化学成 分及力 学性能 详见表 1 。 钢材 的化学 成分对 焊接 热影响 区的淬硬 及 冷裂倾 向有直 接 影响 , 通 常使 用碳 当量衡 量 钢材 的焊 接性 。 对于 中、 高 强度 的非调 质钢 , 国 际焊接 学会 ( I 1 w) 采用 公 式 : c 酗 =c + Mn / 6 + ( Ni +C u ) / 1 5 + ( c r + M0 + V) / 5 经计 算试 验 用X 6 5 钢 的碳 当量 c = 0 . 3 1 %, 较低 的含 碳量 使得 X 6 5 钢 具有 良好 的焊 接性 , 可 以看 出X6 5 钢具 有较 低的淬 硬性 , 产生 冷裂 纹的倾 向较低 。 但 是X 6 5 钢的 屈 服强度 相 对 较高 , 通常 / >4 6 0 Mp a , 所 以在焊 接 前对管 口进行 1 1 0 " ( 2 左 右 的预热 , 预 热范 围为坡 口两 侧5 0 am。 r 因 为 壁厚 为2 8 . 6 am, r 故 使用 电 阻片加 热方 式 。 试验 证 明在预 热 的情况 下 , X 6 5 钢 在 使用熔 化 极气 体全 自动 焊工 艺 不会产 生冷 裂纹 。 2 . 烊 接工 艺设 计 全 自动 焊 采 用 下 向焊 , 采 用 直 流正 接 极 性 ( 焊 丝接负) , 焊 丝 为 AW S E R7 0 S 一 6 , 直径为1 . 0 am, r 保 护 气体 5 0 %C 0, + 5 0 % Ar , 保 护 气体 流 速为 5 5 L / mi l l 。 采用 此种 比例 的混合气 , 在保 证 了焊接熔 深 的同时大 大减小 了 由于C O , 气 体 引起的 飞溅 。 海管 组对使用 内对 口器 , 在 合适 的焊接参 数基础 上 , 可 以在 内对 口器 的铜 靴表 面直接 成形 。 全 自动焊 焊接 参数取 决于母 材 和坡 口设 计 。 荔湾 3 — 1 油气 输送 管道 壁厚 为2 8 . 6 am, r 故 采用 薄层 多道焊 工艺 , 现 已成 功开 发该规 格

9%Ni钢全自动TT立焊焊接工艺开发

9%Ni钢全自动TT立焊焊接工艺开发李连波;鲁欣豫;任胜汉;苏衍福;杨朝辉【摘要】目前国内LNG储罐建造中的9%Ni钢立焊均采用焊条电弧焊,该焊接方法存在焊接效率低、劳动强度大、焊接烟尘对焊工人身危害较大等缺点.利用自主研发的小车进行9%Ni钢全自动TT立焊焊接工艺开发,通过控制盒控制焊接,大幅度降低了焊工的劳动强度和烟尘危害,提高了焊接效率.开发的焊接工艺采用无钝边、无间隙组对,降低了坡口加工要求,免去背面气保护,减少了背面清根量和焊缝填充量,节省了建造成本.无损检测及焊后理化性能试验结果表明,焊接接头性能优良,尤其是低温冲击韧性,从数值要求上看具有较大的裕量.%The welding process of 9%Ni steel on LNG tank in China is SMAW,its efficiency is low,the labor intensity is high and the welding fume is harm to welder.In this article,we use the automatic welding car to develop the vertical welding procedure of 9%Ni steel.Welding is controlled by a handheld box,the labor intensity of this welding process is lower than SMAW,but the welding efficiency is higher than SMAW,also there is little welding fume.The root face and root opening of the groove is zero,it reduces the machining request.It doesn't need back shielded gas as welding,and reduces the amount of back root gouge and back filling.According to the result of NDT and mechanical test,the performance of the weld is excellent,especially on the CVN toughness,and it has a large margin from the numerical requirements.【期刊名称】《电焊机》【年(卷),期】2017(047)010【总页数】3页(P116-118)【关键词】LNG;全自动;TIG焊接【作者】李连波;鲁欣豫;任胜汉;苏衍福;杨朝辉【作者单位】海洋石油工程股份有限公司,天津300461;海洋石油工程股份有限公司,天津300461;海洋石油工程股份有限公司,天津300461;海洋石油工程股份有限公司,天津300461;海洋石油工程股份有限公司,天津300461【正文语种】中文【中图分类】TG457在目前的大型液化天然气(简称LNG)储罐的建造中,罐壁9%Ni钢的主要焊接位置为横焊和立焊。

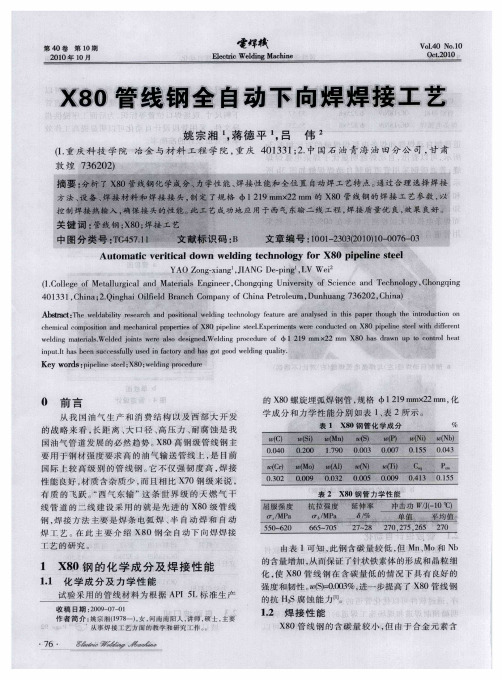

X80管线钢全自动下向焊焊接工艺

工艺 的研究 。

屈 服强 度 o /P -M a

c e c l o o io n c a ia r p r e fX8 i ei e se 1 x e i ns w r o d ce n X8 ie i e s e i i e e t h mia c mp st n a d me h n c lp o et s o 0 p p l te . p r i i n E me t ee c n u td o 0 pp l t lw t d f r n n e h f

YAO Z n —in JAN Depn L W e o gxa g ,I G —ig , V i

(.o eeo t lria a dMaei sE gn e, h n qn nv r t o ce c n eh ooy C o g ig 1 l g f C l Mea ug l n t a n ierC og ig U i s y fS inea d T c n l , h n qn l c rl e i g

wedn tr l. le onsw r s ein dWedn rc d r f中12 9 mmx 2mm X8 a rw p t c nrlh a lig maei s a Wed d jit e a od sg e . lig po e ue o e l 1 2 0 h sd a n u O o t e l o

55 62 0~ 0

表 2 X8 0钢 管 力 学 性 能

全自动焊接工艺

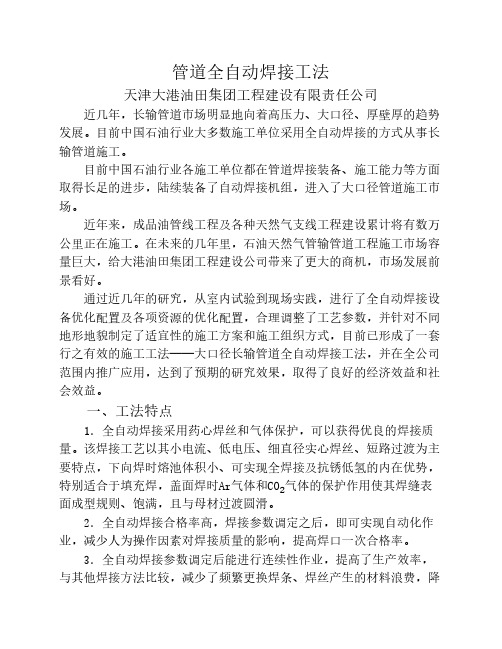

管道全自动焊接工法天津大港油田集团工程建设有限责任公司近几年,长输管道市场明显地向着高压力、大口径、厚壁厚的趋势发展。

目前中国石油行业大多数施工单位采用全自动焊接的方式从事长输管道施工。

目前中国石油行业各施工单位都在管道焊接装备、施工能力等方面取得长足的进步,陆续装备了自动焊接机组,进入了大口径管道施工市场。

近年来,成品油管线工程及各种天然气支线工程建设累计将有数万公里正在施工。

在未来的几年里,石油天然气管输管道工程施工市场容量巨大,给大港油田集团工程建设公司带来了更大的商机,市场发展前景看好。

通过近几年的研究,从室内试验到现场实践,进行了全自动焊接设备优化配置及各项资源的优化配置,合理调整了工艺参数,并针对不同地形地貌制定了适宜性的施工方案和施工组织方式,目前已形成了一套行之有效的施工工法——大口径长输管道全自动焊接工法,并在全公司范围内推广应用,达到了预期的研究效果,取得了良好的经济效益和社会效益。

一、工法特点1.全自动焊接采用药心焊丝和气体保护,可以获得优良的焊接质量。

该焊接工艺以其小电流、低电压、细直径实心焊丝、短路过渡为主要特点,下向焊时熔池体积小、可实现全焊接及抗锈低氢的内在优势,特别适合于填充焊,盖面焊时Ar气体和CO2气体的保护作用使其焊缝表面成型规则、饱满,且与母材过渡圆滑。

2.全自动焊接合格率高,焊接参数调定之后,即可实现自动化作业,减少人为操作因素对焊接质量的影响,提高焊口一次合格率。

3.全自动焊接参数调定后能进行连续性作业,提高了生产效率,与其他焊接方法比较,减少了频繁更换焊条、焊丝产生的材料浪费,降低施工成本。

同时全自动化焊接作业也降低了工人的劳动强度,但对工人的自身素质和操作能力有更高的要求。

4.全自动焊接工艺对管道组对坡口质量和坡口型式要求严格,需要配套的坡口整形机等设备。

5.全自动焊接的保护气体为Ar气体和CO2气体,因此与其他焊接方法比较,施工环境更为苛刻,现场施工时要求环境风速小于2m/s。

薄壁不锈钢管全自动氩弧焊工艺方法

薄壁不锈钢管全自动氩弧焊工艺方法一、焊接设备准备:1.氩弧焊机:选择适合薄壁管焊接的氩弧焊机,具有稳定的焊接电流和电压调节功能。

2.氩气保护装置:确保焊接区域始终处于保护气体环境下,以防止空气中的杂质对焊接质量的影响。

3.外挂照明设备:为焊接区域提供充足的照明,以确保焊接过程的准确性和焊缝的质量。

二、焊接前的准备工作:1.准备工作:清洁管道的焊接区域,去除油污、锈蚀等杂质,以确保焊接质量。

2.打磨边缘:使用砂轮或其他合适的工具将焊接边缘打磨光滑,以提高管道焊接的质量和外观。

3.定位和固定:使用夹具或其他固定装置将管道稳定固定在焊接位置上。

4.选用合适的焊丝和焊条:根据焊接材料的要求,选择合适的焊丝和焊条,以确保焊接质量。

三、焊接操作步骤:1.开始焊接前,先进行机器参数设置,包括焊接电流和电压,根据焊接材料的要求,选择合适的参数。

2.启动氩气保护装置,确保焊接区域始终处于保护气体环境下。

3.使用手动或自动操作,将焊头置于焊接起始位置,观察电弧和氩气喷嘴是否正常工作。

4.开始焊接,保持焊头与焊缝的距离稳定,并保持一定的焊接速度,以确保焊缝质量和外观。

5.焊接过程中,始终保持焊头与焊件的垂直角度,避免产生偏移和歪斜。

6.焊接完成后,关闭氩气保护装置,将焊头移开,观察焊缝质量和外观。

7.对焊接区域进行清洁和整理,以确保焊接区域的整洁和焊缝的质量。

四、焊接质量检查:1.检查焊缝的外观:焊缝应平整,无气孔、裂纹、夹杂物等缺陷。

2.检查焊缝的尺寸和形状是否符合要求,是否达到了设计要求。

3.对焊缝进行检漏,以确保无漏水和气。

4.进行力学性能测试,如拉伸试验、硬度测试等,以验证焊接质量。

以上是薄壁不锈钢管全自动氩弧焊的工艺方法。

在进行焊接操作时,需要严格按照工艺要求进行操作,保证焊接质量和安全性。

同时,还需注意选择合适的焊接设备和材料,以确保焊接质量和外观的要求。

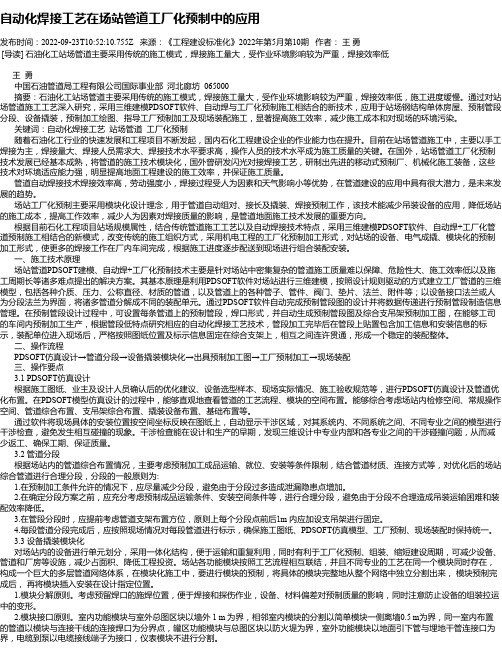

自动化焊接工艺在场站管道工厂化预制中的应用

自动化焊接工艺在场站管道工厂化预制中的应用发布时间:2022-09-23T10:52:10.755Z 来源:《工程建设标准化》2022年第5月第10期作者:王勇[导读] 石油化工站场管道主要采用传统的施工模式,焊接施工量大,受作业环境影响较为严重,焊接效率低王勇中国石油管道局工程有限公司国际事业部河北廊坊 065000摘要:石油化工站场管道主要采用传统的施工模式,焊接施工量大,受作业环境影响较为严重,焊接效率低,施工进度缓慢。

通过对站场管道施工工艺深入研究,采用三维建模PDSOFT软件、自动焊与工厂化预制施工相结合的新技术,应用于站场钢结构单体房屋、预制管段分段、设备撬装,预制加工绘图、指导工厂预制加工及现场装配施工,显著提高施工效率,减少施工成本和对现场的环境污染。

关键词:自动化焊接工艺站场管道工厂化预制随着石油化工行业的快速发展和工程项目不断发起,国内石化工程建设企业的作业能力也在提升。

目前在站场管道施工中,主要以手工焊接为主,焊接量大、焊接人员需求大、焊接技术水平要求高,操作人员的技术水平成为施工质量的关键。

在国外,站场管道工厂化预制技术发展已经基本成熟,将管道的施工技术模块化,国外曾研发闪光对接焊接工艺,研制出先进的移动式预制厂、机械化施工装备,这些技术对环境适应能力强,明显提高地面工程建设的施工效率,并保证施工质量。

管道自动焊接技术焊接效率高,劳动强度小,焊接过程受人为因素和天气影响小等优势,在管道建设的应用中具有很大潜力,是未来发展的趋势。

场站工厂化预制主要采用模块化设计理念,用于管道自动组对、接长及撬装、焊接预制工作,该技术能减少吊装设备的应用,降低场站的施工成本,提高工作效率,减少人为因素对焊接质量的影响,是管道地面施工技术发展的重要方向。

根据目前石化工程项目站场规模属性,结合传统管道施工工艺以及自动焊接技术特点,采用三维建模PDSOFT软件、自动焊+工厂化管道预制施工相结合的新模式,改变传统的施工组织方式,采用机电工程的工厂化预制加工形式,对站场的设备、电气成撬、模块化的预制加工形式,使更多的焊接工作在厂内车间完成,根据施工进度逐步配送到现场进行组合装配安装。

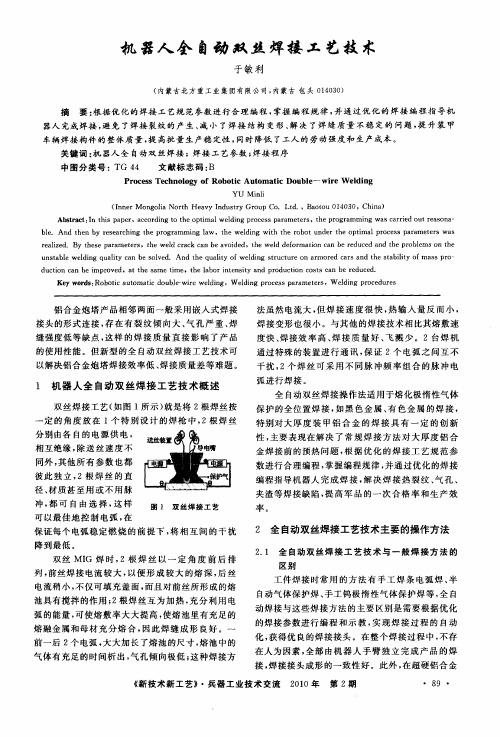

机器人全自动双丝焊接工艺技术

以解 决铝合 金炮 塔焊接 效率低 、 焊接 质量 差等难 题 。

1 机 器 人 全 自动双 丝焊 接 工 艺 技 术概 述

双丝焊 接工艺 ( 图 1 如 所示 ) 就是将 2 焊丝 按 根

一

全 自动 双丝 焊接操 作法适 用于熔 化极 惰性气 体

保 护 的全位 置焊 接 , 黑 色金 属 、 色金 属 的 焊 接 , 如 有 特 别对 大厚 度 装 甲铝 合 金 的焊 接 具 有 一 定 的创 新 性, 主要 表现 在解决 了常 规焊 接 方 法对 大厚 度 铝合

u s a l l i g q a i a e s l e . An h u l y o l i g sr c u e o r r d c r n h t b l y o s r — n t b e wed n u l y c n b o v d t d t e q ai fwed n t u t r n a mo e a sa d t e s a i t fma s p o t i

金 焊接前 的预热 问 题 , 据优 化 的焊 接工 艺 规 范参 根

定 的 角度 放 在 1 特 别 设计 的焊枪 中 , 个 2根焊 丝

分别 由各 自的电 源供 电 ,

相 互 绝 缘 , 送 丝 速 度 不 除

机 器人 全 自动 双 丝 焊 接 工 艺 技 术

于敏ห้องสมุดไป่ตู้利

( 内蒙 古 北 方 重 工 业 集 团 有 限 公 司 , 内蒙 古 包 头 0 4 3 ) 10 0

摘

要: 根据 优化 的焊接 工 艺规 范参数 进行 合理 编程 , 掌握 编程 规律 , 并通过 优 化 的焊接 编程 指 导机

器人 完成 焊接 , 免 了焊接 裂纹的产 生、 小 了焊接 结构 变形 、 决 了焊 缝质 量 不稳 定 的 问题 , 避 减 解 提升 装 甲 车辆 焊接 构件 的整 体质 量 , 高批 量 生产稳 定性 , 提 同时降低 了工人 的劳动 强度和 生产成 本 。

自动化焊接技术及应用

自动化焊接技术及应用一、引言自动化焊接技术是指利用计算机、机器人和其他自动化设备来完成焊接工艺的一种技术。

它通过提高生产效率、降低劳动强度和提高焊接质量,对于现代工业生产具有重要意义。

本文将详细介绍自动化焊接技术的原理、分类以及在不同领域的应用。

二、自动化焊接技术原理1. 传统焊接技术传统焊接技术主要包括手工焊接和半自动焊接。

手工焊接是指操作人员通过手工持焊枪进行焊接,具有灵活性但对操作人员的技术要求较高;半自动焊接是指操作人员通过控制焊接设备的参数来完成焊接,提高了生产效率,但仍需要人工操作。

2. 自动化焊接技术自动化焊接技术是指利用计算机、机器人和其他自动化设备来完成焊接工艺的一种技术。

它通过预设焊接路径、控制焊接参数和监测焊接质量,实现焊接过程的自动化。

自动化焊接技术可以分为以下几种类型:- 机器人焊接:利用工业机器人进行焊接,具有高度的灵活性和精度。

- 自动化焊接设备:利用自动化设备完成焊接工艺,如自动焊接机、自动焊接台等。

- 自动化焊接系统:将机器人、自动化设备和计算机控制系统集成在一起,实现焊接过程的全自动化。

三、自动化焊接技术分类根据焊接方式的不同,自动化焊接技术可以分为以下几种分类:1. 弧焊弧焊是一种常用的焊接方式,可以进一步分为手工弧焊、自动化弧焊和机器人弧焊。

手工弧焊是指操作人员通过手工持焊枪进行焊接,适用于小批量生产;自动化弧焊是指利用自动化设备进行焊接,提高了生产效率;机器人弧焊是指利用工业机器人进行焊接,具有高度的灵活性和精度。

2. 气体保护焊气体保护焊是指在焊接过程中使用惰性气体或活性气体来保护焊缝,防止氧气和其他杂质对焊接质量的影响。

气体保护焊可以进一步分为氩弧焊、氩气保护焊、氮气保护焊等。

3. 激光焊接激光焊接是利用激光束对焊接材料进行加热,使其熔化并形成焊缝的一种焊接方式。

激光焊接具有高能量密度、热输入小、焊接速度快等优点,适用于焊接薄板和复杂形状的工件。

4. 电阻焊接电阻焊接是利用电流通过工件表面产生热量,使工件表面熔化并形成焊缝的一种焊接方式。

简述塞焊的工艺过程

简述塞焊的工艺过程塞焊是一种常用的金属焊接工艺,用于将两个或多个金属工件连接在一起。

本文将简述塞焊的工艺过程。

塞焊是一种全自动焊接方法,通过在焊缝中间插入一根焊丝,实现金属工件的连接。

首先,需要准备好待焊接的金属工件和焊丝。

焊丝一般是与待焊接金属相似或相同的材料,以确保焊接接头的强度和稳定性。

接下来,将待焊接的金属工件放置在焊接平台上,并进行表面处理。

表面处理包括去除污垢、氧化物和涂层,以确保焊接接头的质量。

同时,还需对焊接接头进行设计和定位,以确保焊接过程中的精确度和稳定性。

在焊接过程中,首先需要预热金属工件和焊丝。

预热的目的是提高金属的可塑性和焊接接头的质量。

预热温度一般根据金属的种类和厚度来确定,需要根据实际情况进行调整。

一旦预热完成,就可以开始塞焊的过程了。

塞焊的关键是将焊丝插入焊缝中,并与金属工件接触。

焊丝的插入需要一定的技巧和力度,以确保焊丝与金属工件的贴合度。

插入后,焊丝会在焊接过程中熔化,并与金属工件形成焊接接头。

在焊接过程中,需要控制焊接电流和焊接速度。

焊接电流的大小会影响焊接接头的质量和强度,而焊接速度的快慢会影响焊接接头的均匀性和外观。

因此,需要根据金属的种类和厚度,调整焊接电流和焊接速度,以达到最佳的焊接效果。

焊接完成后,需要对焊接接头进行冷却和清理。

冷却的目的是使焊接接头固化和稳定,而清理则是为了去除焊接过程中产生的残留物和氧化物。

冷却和清理后,焊接接头就可以进行进一步的加工和使用了。

总的来说,塞焊是一种常用的金属焊接工艺,通过插入焊丝实现金属工件的连接。

塞焊的工艺过程包括准备金属工件和焊丝、表面处理、预热、焊接、冷却和清理等步骤。

通过控制焊接电流和焊接速度,可以实现高质量的焊接接头。

塞焊具有操作简便、效率高和焊接质量好等优点,被广泛应用于各个领域的金属焊接中。

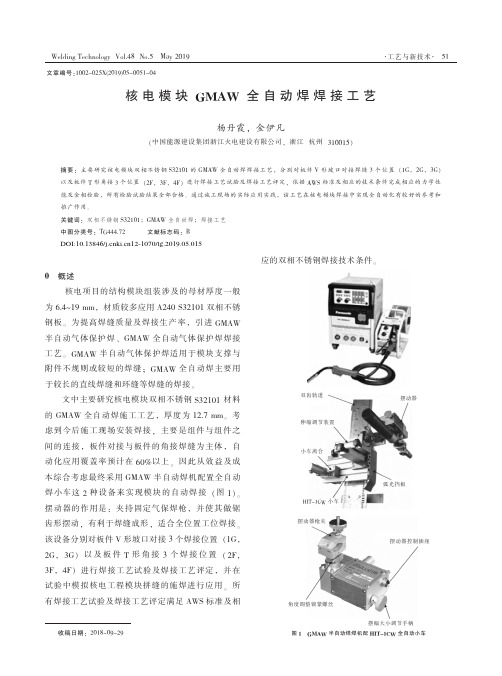

核电模块GMAW全自动焊焊接工艺

(6) 应对熔入焊缝的定位焊焊缝及去除定位焊 缝的坡口进行外观和 PT 渗透检验。 1.4 焊接与切割气体

焊接与切割用气体应满足相应标准要求, 双相不 锈钢焊接保护气体混合比采用 φ(Ar)98%+φ(CO2)2%。

Welding Technology Vol.48 No.5 May 2019

1.5 焊接工艺

(1) 定制柔性金属导轨, 采用磁力式固定, 并 调整导轨与焊件的距离。

(2) 安装 GMAW 半自动焊机头, 调整焊枪角度 与距离。 接通电源, 在导轨上来回运动, 验证导轨 是否安装到位。

(3) 接通气源, 安装焊丝盘, 调整焊枪位置。 (4) 在模拟现场高空拼装时, 柔性金属导轨布 置必须考虑整体框架刚性固定或卡块固定以及周围 脚手架等障碍物的影响。 1.2 施工环境 (1) 焊 接 区 域 1 m 范 围 内 的 环 境 空 气 相 对 湿 度<90%。 (2) 焊接时应采取措施保护焊接工作不受污染, 以及雨、 雪、 风的影响。 (3) 不允许在潮湿的表 面 或 雨 雪 环 境 中 施 焊 , 露天场地组装必须搭设防护棚。 (4) 气体保护焊风速≤2 m/s, 环境温度≥0 ℃。 1.3 组对及焊前检查 (1) 焊件组对前应仔细检查坡口面以及距坡口 边缘 20~50 mm 范围内的内外侧表面, 采用酒精、 丙 酮及其他经批准的材料对待焊表面存在的油污等杂 质进行清理, 直至焊接坡口及两侧露出金属光泽, 保证该区域内无油、 漆、 垢、 毛刺、 锈迹等杂物, 且不得有任何影响焊接质量的缺陷存在。 对接接头 及角接接头坡口形式设计如图 2 所示。 (2) 试件组装时可通过调整组装间隙来控制定 位焊时的焊接收缩变形, 并用工装卡具, 定位焊或 临时性附件在应有的位置上进行装配、 对中和定位。 设计的工装卡具如图 3 所示。 (3) 错 边 量≤所 连 接 的 较 薄 部 件 厚 度 的 10% , 且≤1 mm, 定位焊完成以后必须重新检查定位的尺 寸是否改变。 (4) 不锈钢母材坡口表面的清理要用专用的不 锈钢清理工具, 如不锈钢钢丝刷、 不锈钢专用砂轮

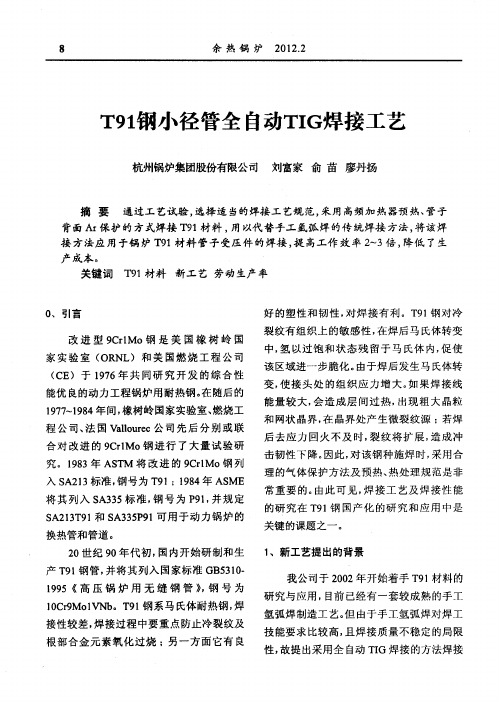

T91钢小径管全自动TIG焊接工艺

后 去 应 力 回 火 不 及 时 , 纹 将 扩 展 , 成 冲 裂 造

击 韧 性 下 降 。 此 , 该钢 种施 焊 时 , 用合 因 对 采 理 的气 体保 护 方 法 及 预热 、 处理 规 范 是非 热 常重要的。 由此 可 见 , 接 工 艺 及 焊 接 性 能 焊 的研 究在 T 1 国产 化 的研 究 和 应 用 中是 9钢 关 键 的课题 之一 。

关键 词

T1 9 材料 新工 艺 劳动 生产率

0 、引言 改 进 型 9 rMo钢 是 美 国 橡 树 岭 国 Cl 家 实 验 室 ( RN O L) 和 美 国燃 烧 工 程 公 司

( E)于 1 7 C 9 6年 共 同 研 究 开 发 的 综 合 性 能优 良的 动 力工 程 锅 炉用 耐 热 钢 。 随后 的 在

送 丝

I / 广

・ ‘

一

广 l 一一 I :

— 3 一 1 I 1 l 【1 t 4

I

0 cI l

z

焊 丝检 测

’ ● ‘ —‘。 。。。。。— —

t

热 丝电 流

/

/

t9

一

I

\

/ n \

/ r—一

一 ———] \

好 的塑 性 和 韧 性 , 焊 接 有 利性 , 在焊 后 马 氏体转 变 中 , 以过饱 和 状 态 残 留于 马 氏体 内 , 使 氢 促

该 区域进 一 步 脆化 。 由于 焊后 发 生 马 氏体 转 变 , 接 头 处 的组 织 应 力 增 大 。 果 焊 接 线 使 如

8

余 热 锅 炉 2 l . 0 22

T9 钢小 径管全 自动T G焊接 工艺 1 I

管道全自动焊接技术及工艺研究

管道全自动焊接技术及工艺研究摘要:随着我国管道焊接技术的不断发展,特别是近年来管道建设向着高钢级、大口径、大壁厚方向的发展趋势,自动焊技术在管道焊接施工中越来越得到重视和广泛应用。

A-300全方位自动焊机是管道自动化焊接施工专用设备之一,其优点是焊接速度快、效率高,焊缝成型美观,焊接质量稳定。

基于此,文章以某管道工程应用X80管线为例,通过X80管线钢焊接性分析,介绍X80管线钢管采用该自动根焊工艺及其应用进行分析,以供参考。

关键词:焊接施工;根焊技术;自动控制1 自动焊接工艺概述A-300 型全方位自动焊机是由机头控制盒根据输入的焊接参数,包括焊机行走速度、送丝速度、枪头摆动频率及电弧电压的合理搭配与选择,来控制整个焊接过程,保证焊接质量及施工的顺利进行。

(1)送丝速度与焊接电流成正比,送丝速度增大,则金属熔敷量大,电弧穿透力增强。

(2)焊机行走速度过快则会使电弧保持在熔池的底部,使焊缝宽度减小而两侧熔合较差;焊接速度过慢则可能产生熔化的金属淹没熔池而造成夹渣。

(3)枪头摆动频率直接影响焊道的外观成形及两侧熔合情况,摆动频率过大,则焊道外观花纹细腻,但两侧熔合不好,且焊道中间有凸起。

频率过小则焊道花纹粗糙,且两侧可能产生电弧扫射不到的误区。

(4)电弧电压影响液态金属的铺开程度 ( 即熔宽 )。

电压过小时焊道两侧会产生夹角,电压过大时则易产生气孔等缺陷。

合理的电压选择以焊道两侧无夹角,中间无高的凸起为宜,且随填充层数增加,坡口宽度增加,电压应递增。

根据以上对各种焊接工艺参数的分析,并经过多次试验,本文以管壁厚为 17.5 mm 的 X80 钢管的焊接工艺进行研究分析。

2 X80钢管现场焊接要求X80管线钢主要应用于高压、大口径、长距离的管道输送工程中,由于强度级别较高,应用的管径和壁厚较大,现场焊接施工过程中不可避免地会受到装配应力、焊接材料扩散氢含量及焊前预热温度等因素的影响,而产生冷裂纹。

用斜Y型坡口焊接裂纹试验法和插销冷裂纹试验法,采用ER70S-G实心焊丝、CO2气体保护焊。

薄壁不锈钢管全自动氩弧焊工艺方法

薄壁不锈钢管全自动氩弧焊工艺方法(JSGF14-2002)1、适用范围本工法主要适用于薄壁不锈钢管氩弧焊焊接,焊接管径在DN20mm~DN175mm,管壁蟆 3mm。

对薄壁的有色金属及其合金管材(如铜及铜合金)也可适用.2、焊接工艺原理2。

1焊接工艺评定:对一种型号的管材,在运用全自动氩弧焊时,必须根据全自动焊接的要求进行程序编制,同时对编制好的焊接程序输入设备主机后,要进行焊接工艺的评定(Welding Process Quality),通过工艺评定来确定所编制的程序是否合理,确保正式施焊程序的可靠性,并进行永久性的程序。

拟定焊接工艺→按拟定工艺做评定试验→焊接工艺评定报告↓修改拟定工艺←是否合格→制定焊接工艺2.1。

1焊接工艺评定过程如下:2.1.2焊接程序的编制2。

1.2。

1焊接区域的确定:首先按管材对接焊缝环向定出各焊接区(包括各区的角度及所在位置)。

具体形式见图1:2.1.2。

2焊接各区参数规范的确定(1)全自动焊焊接规范的确定即为全自动焊焊接程序的编制,在编制前,首先要知道管材的规格,按照公式1=渥1000/25.4定出第一焊接区的峰值电流,以后各区电流基本上按95%、94%、97%、93%的比例递减。

(2)焊接脉冲的选择通常根据公式:PULSE=2/25.4(秒)、基值电流为该区峰值电流通的40%~60%之间。

通过对基值电流的确定来合理控制热输入。

(3)焊接一般选择500mm/min与700mm/min两种,依管材直径而定,大管取小,小管取大。

通过合理的焊接速度的选择来控制线能量。

(4)氩气流量选择在15L/min至25L/min,起弧电流通选择较小,一般为第一区峰电流的1/5左右,且不超过20A。

上升段时间依第一区峰值电流而定,通常在5至10秒之间。

如第一区峰值电流大,则起弧区上升段时间稍取大些,以防止电流上升过快造成电弧不稳。

收弧时间一般较起弧上升段时间略长一些即可。

(5)为确保收弧处的焊接质量,在熄弧后仍必需进行持续送气保护,送气时间为5~7秒即可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道全自动焊接工法天津大港油田集团工程建设有限责任公司近几年,长输管道市场明显地向着高压力、大口径、厚壁厚的趋势发展。

目前中国石油行业大多数施工单位采用全自动焊接的方式从事长输管道施工。

目前中国石油行业各施工单位都在管道焊接装备、施工能力等方面取得长足的进步,陆续装备了自动焊接机组,进入了大口径管道施工市场。

近年来,成品油管线工程及各种天然气支线工程建设累计将有数万公里正在施工。

在未来的几年里,石油天然气管输管道工程施工市场容量巨大,给大港油田集团工程建设公司带来了更大的商机,市场发展前景看好。

通过近几年的研究,从室内试验到现场实践,进行了全自动焊接设备优化配置及各项资源的优化配置,合理调整了工艺参数,并针对不同地形地貌制定了适宜性的施工方案和施工组织方式,目前已形成了一套行之有效的施工工法——大口径长输管道全自动焊接工法,并在全公司范围内推广应用,达到了预期的研究效果,取得了良好的经济效益和社会效益。

一、工法特点1.全自动焊接采用药心焊丝和气体保护,可以获得优良的焊接质量。

该焊接工艺以其小电流、低电压、细直径实心焊丝、短路过渡为主要特点,下向焊时熔池体积小、可实现全焊接及抗锈低氢的内在优势,特别适合于填充焊,盖面焊时Ar 气体和 CO2气体的保护作用使其焊缝表面成型规则、饱满,且与母材过渡圆滑。

2.全自动焊接合格率高,焊接参数调定之后,即可实现自动化作业,减少人为操作因素对焊接质量的影响,提高焊口一次合格率。

3.全自动焊接参数调定后能进行连续性作业,提高了生产效率,与其他焊接方法比较,减少了频繁更换焊条、焊丝产生的材料浪费,降低施工成本。

同时全自动化焊接作业也降低了工人的劳动强度,但对工人的自身素质和操作能力有更高的要求。

4.全自动焊接工艺对管道组对坡口质量和坡口型式要求严格,需要配套的坡口整形机等设备。

5.全自动焊接的保护气体为Ar 气体和 CO2气体,因此与其他焊接方法比较,施工环境更为苛刻,现场施工时要求环境风速小于2m/s。

二、适用范围1.本工法适用于管径DN700以上、壁厚 11mm以上的油气长距离输送管道水平固定对接的全位置下向焊焊接施工。

2.本工法需要良好的工程施工环境,适于在地势平坦开阔的地段。

三、工艺原理管道全自动气体保护下向焊接工艺使用可熔化的焊丝与主要焊金属之间的电弧为热焊来溶化焊丝和钢管,在焊接时向焊接区域输送保护气体以隔离空气的有害作用,通过连续送丝完成焊接。

管道全自动焊接其整个焊接过程是一个从平焊状态到立焊状态再到仰焊状态的平滑过度过程。

管道全自动焊机的焊接速度、送丝速度、摆动宽度、摆动速度、焊接电压和焊接电流都要随着状态的变化而变化。

圆周各点参数均由计算机程序自动控制完成,实现焊接工艺参数的连续变化。

本工法采用 STT半自动根焊 +自动外焊机填充、盖面。

根焊设备为林肯STT-Ⅱ型焊接电源+相匹配的送丝机,填充焊、盖面焊设备为PAW2000型自动外焊机。

保护气体采用 Ar 气体和 CO2气体。

四、施工工艺流程及操作要点(一)施工工艺流程管口清理坡口修整管口预热管口组对外观检查焊接输入焊接参数安装焊接轨道手工焊返修手工焊返修否否是是合格否无损探伤合格否焊接结束图 1工艺流程图(二)操作要点大港油田工程建设公司在西气东输—陕京二线联络线工程第8 标段中采用了全自动气体保护下向焊焊接方法,根据该工法在工程中的实际运用,概括总结出以下几点操作要点。

1.管口清理组装前使用专用清管工具清除管内的所有杂物;使用棉纱和钢丝刷等工具将管口两端 100mm范围内的尘土、油污、铁锈等清理干净,露出金属光泽,螺纹管端口焊缝处需把余高打磨平滑,严禁使用砂轮机打磨坡口以外的管材表面,然后由管工用对口器进行管口组对,用间隙板定间隙。

并检查管口是否存在压痕、裂纹等缺陷,如果发现要及时按要求修复,不符合要求的管子不得组装。

2.管口修整与组对全自动焊接对坡口要求严格,必要时用坡口整形机对管口进行整形。

管道全自动焊接管口组对尺寸如下图:22.5o± 0.5°0.5~ 2.0mm0~ 2.0mm气管1.6 ±0.4mm图 2管口组对管组对接头的坡口形式应为V型,管道坡口角度应为22.5 °± 0.5 °,钝边 1.2 ~2.0mm,间隙 2.0 ~3.0mm,组对错边量按 10%管壁厚控制。

对口采用内对口器 ( 连头碰死口及其它不能使用时内对口器时采用外对口器) 施工时,应在根焊一遍后,方可卸除内对口器。

使用外对口器时,必须在焊口整个圆周上均匀分布4~6 处定位焊,每一处定位焊长度不应小于100mm,且在卸下外对口器前,定位焊的累计长度不得少于管周长的 50%。

两相邻管的螺旋焊缝在对口处应错开不小于100 mm的距离。

3.安装焊接轨道自动焊接小车行走在焊接轨道上,轨道与管道的同心度和与管口的平行度直接影响着焊接的质量,应采用专用工具安装轨道,轨道专用安装工具可以测量和调整轨道边缘与管道坡口之间的距离,调整轨道的松紧度。

轨道安装专用工具的锤面硬度应稍低于焊接轨道的硬度,过硬易造成轨道的损伤。

轨道安装后,应保证轨道与管道表面的距离小于 3mm,轨道与管口端面的距离小于2mm。

4.输入焊接参数轨道安装完毕后,将焊机安装在轨道上,按焊接指导书的要求调整焊机的焊枪位置和角度。

通过焊接参数输入器,将焊接参数输入到计算机中。

表 1 根焊焊接工艺参数保护气体直径 焊接电流电压 (V)送丝速度 焊接速度焊道焊材牌号极性(A)(in./min )流量(mm)( cm/min ) 气体配比l/minAWS A5.18 1.2DC +峰值 350~420120~15016~25见备注③20~30根焊ER70S-X基值 60~9016~25注:① D C +表示焊丝接正。

②根焊电压为参考值,填充、盖面焊电流为参考值。

③ ( 75-90 )% Ar+( 25-10 )% CO 2表 2填充焊、盖面焊焊接工艺参数焊接速度 送丝速度 摆动速度边缘停留保护气体焊道电压 (V)( cm/min )(m/min ) (cm/min ) 时间( ms ) CO 2(%)Ar(%)流量 L/min填充 20~35 8.0~9.0 340~440 80~140 17~2515~25 85~75 15~25 盖面17~277.0~8.8300~360100~16017~2515~2585~7515~25注:①极性为焊丝接正。

②填充、盖面焊电流为参考值焊接电源接 220V 电源PAW2000全自动焊机-+控制箱控气管制电 遥缆控自动焊接小车盒气 体 配比器气管自 动 焊 专2.0~用轨道COAr 2气 气 瓶瓶把线焊接管道地线图 3 管道全位置自动焊接系统示意图5.焊接根据焊接工艺规程的要求,管线焊前需预热管口,预热温度≥ 100℃且小于 150℃,预热宽度为坡口两侧不小于75mm的范围内,预热方法应保障在预热范围内温度均匀,可用非接触式温度计在距管口50mm处测量,预热结束温度高于但不超过规定温度50℃,预热源撤离后1~ 2 分钟后,开始焊接,以保证温度均匀。

预热源为液化气,配备专用的中环型火焰加热器加热。

火焰要远离防腐层,严禁用气焊和其它高温火源。

6.外观检查外观:宽度为坡口两侧外表面0.5~2.0mm;余高为 0~2.0mm,局部不得大于 3mm,余高大于 2mm且小于 3mm部分的长度不得大于50mm;焊缝外表面都不得低于母材表面,咬边深度不得大于0.5mm,咬边深度在 0.3 ~0.5mm的单个长度不得超过30mm,累计长度不得大于焊缝周长的15%;接口错边量小于2mm。

焊缝及附近表面上不得有裂纹、未熔合、气孔、夹渣、凹陷、引弧痕迹、有害的焊瘤、夹具焊点、溶合性飞溅等,外观成形均匀一致。

自检合格后,写焊工号 ( 不准打钢印 )做自检记录,如此流水作业进行组对焊接。

7.探伤检验焊完的焊缝先检查外观合格后再进行无损探伤。

管道焊缝100%进行环向焊缝的X 射线照相,执行《石油天然气钢质管道对接焊缝射线照相及质量分级》标准Ⅱ级为合格。

将检测结果及时确认核实后,对不合格的焊口安排专人进行返修。

8.不合格焊口返修组织专门返修小组对不合格焊缝进行返修,焊口返修采用手工焊接返修。

二次返修不合格的焊口需割口重新焊接、拍片检查至合格。

五、材料、设备及劳动力组织(一)工程材料该工法在西气东输—陕京二线联络线工程第8 标段运用时采用地工程材料有:1.钢管钢管标准:API Spec 5L(GB/T 9711.2 )钢级: X70( L485)直径:Φ1016mm壁厚: 17.5mm其化学成分和机械性能见表3。

表 3钢管的化学成分和机械性能表C Mn S P化学成分0.22 1.650.0150.025屈服强度 (Mpa)抗拉强度 (Mpa)伸长率(%)机械性能48356216 2.焊接材料表 4焊接材料表焊材焊材标准牌号焊材规格根焊焊丝AWS A5.18 ER70S锦泰JM58Φ 1.2mm 填充、盖面焊丝AWSA5.28 ER80S-G锦泰JM68Φ 1.0mm3.保护气体本工法用到的保护气体为Ar 气体和 CO2 气体。

其中 Ar 气体纯度:≥99.96%,CO2气体纯度:≥99.5%, CO2 气体含水量:≥0.005%。

(二)机具设备本工法使用的主要机械设备见表5。

表 5主要机械设备表序号设备名称、型号数量备注1自行式移动电站( DZ— 100) 4 台野外行走功能2林肯半自动焊机( STT—Ⅱ) 2 台打底根焊3PAW2000全自动焊机 4 台填充盖面4吊管机( 70T) 3 台布管、对口5坡口整形机 1 台加工坡口6气动内对口器 1 台组对焊口7清管器 1 台对口前清理管内杂物8层间测温仪 1 台测试层间温度9热处理仪 1 台进行焊后热处理10温湿度仪 1 台测量环境温、湿度11风速仪 1 台测量环境风速12焊接检验尺 KH45型 2 把焊缝外观检验(三)劳动力组织本工法人员组织见表6。

表 6劳动力组织表序号工种数量备注1项目经理1对工程全面负责2项目副经理2协助项目经理工作2施工班长1负责现场施工3技术负责人2负责工程技术4安全负责人2负责工程安全5质量负责人1负责工程质量7测量工2测量定位8起重工3起重10管工10组对11电焊工10焊接12电工1施工用电13辅助工及其他人员10辅助施工六、质量控制1.制定长输管道全自动焊接施工项目管理质量方针、目标。

成立施工质量管理项目组,明确项目部岗位质量管理职责。

2.施工前,检查验收管子的长度、钢管厚度、防腐层厚度、防腐质量、管口质量(直径、椭圆度、管口垂直度、管子直度)等。

对螺旋焊缝管,检查测量管口周长、直径,以使匹配对口,做到使两相邻管口直径误差<1mm,周长误差≤ 4mm。