运营管理第十章.ppt

合集下载

《企业运营管理》PPT课件

5.方法训练——用流程解决问题

a

5

运营管理的基本概念

No • 1.运营就是战略执行;

• 2.运营管理就是过程管理,从计划到结果的过程管理; • 3.运营管理是靠机制,不是靠人治; • 4.运营管理是以执行文化为基础,以结果为导向,提高工

作效率。

Image • 5.运营管理重在过程,要的是结果。

总结: 运营的最高境界是自运营

a

2

课程背景

No • 企业发展瓶颈期 企业发展到一定规模后,很多都会出现运营管理的瓶颈期,

突出的表现是有计划无结果、常开会无落实、指令多回馈 少、运营成本高工作效率低等。

• 企业权利集中性

Image 许多事情老板不出面就解决不了,是典型的一个人在管公

司,而不是一个体系和文化在管公司。 总结:

《企业运营管理》立足于成长型企业的普遍现状,为企业

提供一整套简单、实用、系统的运营管理解决方案,达到

提高运营管理水平,提高执行效率,度过瓶颈期的目的。

从而为企业赢得更广阔的明天a !

3

课程特点

No • 是一套专门针对成长型企业成长困惑的、完全工具化的管 理模式。

• 最终结果是用体系和文化管理公司。

Image • 将我们熟知的PDCA细化分解,真正落实、落地! P——plan 策划

a

6

(一)企协、重宝领导战略

No • 运营来自于战略,执行过程管理,要的是结果。

• 结果——预期内的利润,持续利润!

Image 问题

1.我们的企业文化为执行文化吗? 2.各部门职责是否分清? 3.工作流程是否完善,是否执行? 4.是否在重复工作,浪费资源?

a

7

(二)企协、重宝各部门自测

铁路旅客运营管理第10章

● 仪表

人员

● 态度

● 表达 ● 其他

● 产品 硬件 ● 店铺

● 服务范围

软件

● 设备

● 其他

● 申诉处理 ● 服务系统 ● 其他

22

1.硬件 硬件指服务发生的物理环境的各个方面,服务提 供者与旅客的相互活动都在其内部进行。

服务地点

服务设施

视觉空间

服务环境

23

2、软件 软件指服务发生的程序性和系统性,其 包括以下七个关键要素 ⑴时间 ⑵流畅性 ⑶弹性 ⑷预见性 ⑸沟通渠道 ⑹旅客反映 ⑺组织和监督

旅客感知服务质量的五个因素:

通常情况下,旅客对铁路服务质量的评价要素包 含以下几个方面: 1.可靠性:企业执行承诺的能力 2.有形性:有形的物、人 3.响应性:服务的自发性 4.移情性:接近顾客的能力、敏感性和有效地理 解顾客需求 5.保证性:旅客信任的能力

2、铁路客运服务质量管理

指建立管理体系,实现对客运服务的各环节、各资 源的管理,是对铁路客运服务进行全面的质量管理。 特点: 服务全过程的质量管理 服务全面的质量管理 客运服务全员参与的质量管理 客运服务综合运用管理技术的质量管理

铁路旅客服务质量分析与测评

铁路客运服务测评的三大类:

企业测评:自测 外部管理性测评:旅客 Nhomakorabea

社会测评:监督部门,社会媒体

其中旅客测评越来越得到重视

一、旅客的服务期望 顾客在接触服务之前,对服务一般都有个期望 ,想象服务应当是什么样的;接受服务之后就有了 亲自感知,知道服务实际是什么样的。 假定顾客感知到的服务为P,其期望的服务为E P ≈E 则感到满意——良好的服务质量 P>E 感到欣喜——卓越的服务 P<E 不满——不良的服务质量 服务产品的质量和顾客的期望与感知之间密切 相关,差距越大,顾客感知质量越差,超越越大, 顾客感知质量越好。

人员

● 态度

● 表达 ● 其他

● 产品 硬件 ● 店铺

● 服务范围

软件

● 设备

● 其他

● 申诉处理 ● 服务系统 ● 其他

22

1.硬件 硬件指服务发生的物理环境的各个方面,服务提 供者与旅客的相互活动都在其内部进行。

服务地点

服务设施

视觉空间

服务环境

23

2、软件 软件指服务发生的程序性和系统性,其 包括以下七个关键要素 ⑴时间 ⑵流畅性 ⑶弹性 ⑷预见性 ⑸沟通渠道 ⑹旅客反映 ⑺组织和监督

旅客感知服务质量的五个因素:

通常情况下,旅客对铁路服务质量的评价要素包 含以下几个方面: 1.可靠性:企业执行承诺的能力 2.有形性:有形的物、人 3.响应性:服务的自发性 4.移情性:接近顾客的能力、敏感性和有效地理 解顾客需求 5.保证性:旅客信任的能力

2、铁路客运服务质量管理

指建立管理体系,实现对客运服务的各环节、各资 源的管理,是对铁路客运服务进行全面的质量管理。 特点: 服务全过程的质量管理 服务全面的质量管理 客运服务全员参与的质量管理 客运服务综合运用管理技术的质量管理

铁路旅客服务质量分析与测评

铁路客运服务测评的三大类:

企业测评:自测 外部管理性测评:旅客 Nhomakorabea

社会测评:监督部门,社会媒体

其中旅客测评越来越得到重视

一、旅客的服务期望 顾客在接触服务之前,对服务一般都有个期望 ,想象服务应当是什么样的;接受服务之后就有了 亲自感知,知道服务实际是什么样的。 假定顾客感知到的服务为P,其期望的服务为E P ≈E 则感到满意——良好的服务质量 P>E 感到欣喜——卓越的服务 P<E 不满——不良的服务质量 服务产品的质量和顾客的期望与感知之间密切 相关,差距越大,顾客感知质量越差,超越越大, 顾客感知质量越好。

运营管理(MRP系统)

❖ 百叶窗需求计划

项目

周

12

3

4

次

5

6

7

8

总需要量

100

150

百叶窗 预计到货量

(LT=1) 现有库存数

按需订货 净需要量

100

150

计划发出订货量

100

150

运营管理

❖ 木制板条需求计划

项目

周

1

2

3

4

次

5

6

7

8

总需要量

100

150

百叶窗

(LT=1) 按需订货

预计到货量 现有库存数

净需要量

100

150

总需要量

1

2

框架 (LT=2) 按需订货

预计到货量 现有库存数

净需要量

运营管理

计划发出订货量 200

周

3

4

5

100

100

100

周

3

4

5

200

200 300

次

6

7

8

150

150

150

次

6

7

8

300

300

MRP的输出

百叶窗物料需求计划 MRP

自制件木制板条的生产计划

•开始生产时间:第2周、第6周 •需求数量:分别为330件、600件

第十章 物料需求计划与企业资源计划

运营管理

第二节 MRP系统

产品主生产计划

库存状 态文件

MRP

产品物 料清单

外购件需求计划

自制件投入出 产计划

运营管理

例:

生产木制百叶窗的某厂商收到两份百叶窗订单: (1)分别要求第四周交货100个,第八周交货150个。 (2)每个百叶窗包括4个木制板条部分和2个框架。 (3)木制部分由工厂自制,制作过程耗时1周。框架需

项目

周

12

3

4

次

5

6

7

8

总需要量

100

150

百叶窗 预计到货量

(LT=1) 现有库存数

按需订货 净需要量

100

150

计划发出订货量

100

150

运营管理

❖ 木制板条需求计划

项目

周

1

2

3

4

次

5

6

7

8

总需要量

100

150

百叶窗

(LT=1) 按需订货

预计到货量 现有库存数

净需要量

100

150

总需要量

1

2

框架 (LT=2) 按需订货

预计到货量 现有库存数

净需要量

运营管理

计划发出订货量 200

周

3

4

5

100

100

100

周

3

4

5

200

200 300

次

6

7

8

150

150

150

次

6

7

8

300

300

MRP的输出

百叶窗物料需求计划 MRP

自制件木制板条的生产计划

•开始生产时间:第2周、第6周 •需求数量:分别为330件、600件

第十章 物料需求计划与企业资源计划

运营管理

第二节 MRP系统

产品主生产计划

库存状 态文件

MRP

产品物 料清单

外购件需求计划

自制件投入出 产计划

运营管理

例:

生产木制百叶窗的某厂商收到两份百叶窗订单: (1)分别要求第四周交货100个,第八周交货150个。 (2)每个百叶窗包括4个木制板条部分和2个框架。 (3)木制部分由工厂自制,制作过程耗时1周。框架需

《运营管理》_F 罗伯特雅各布斯(F Robert_Jacobs)中文版

英国行政体制改革的经验

• 改革措施

– 引入市场机制

• 任命私营连锁店老板雷纳任政府效率小组顾问 • 开展雷纳审查

– “这个部门在干什么?这些事有无必要?是怎么干的? 能否减少环节、降低成本、提高效率?”实施300多项 评审计划,节省开支10亿英镑,公职人员从75万消减 为46.8万。 – 公共服务领域推行私营化,政府由直接提供服务改为购 买服务,从每年补贴50亿英镑变为每年收税40亿英镑。

– 娱乐是通过感觉而被动的吸收的; –通过教育体验,客人在积极参与的同时,吸收他前面 展开的事件;

–回避现实体验的客人,积极参与到一种浸入式环境之 中;

–在审美体验中,每个人沉浸于某一事物或环境中,而 他们自己对事物或环境极少产生影响或根本没有影响, 因此环境基本尚未被改变。

体验王国

吸 取

娱乐的

教育的

被动参与

审美的

逃避现实的

积极参与

浸 入

非营利服务组织的界定及重要性

• 非营利服务组织定义

– 具备法人资格,以公共服务为使命,享有免 税优待,不以营利为目的,组织盈余不分配 给内部成员,并具有民间独立性质的组织。

非营利服务组织总体分类结构

非 营 利服务组织 政府非营利组织 私人非营利组织(免税)

联 邦 政府组织

《运营管理》

第一讲 服务管理与体验经济

——运营管理的时代背景

• 人类社会演进的过程与趋势 • 服务管理与体验经济研究的发展动因 • 服务管理与体验经济研究的发展阶段与 成果 • 服务管理与体验经济研究引发的运营管 理理念创新

人类社会演进的过程和趋势

• 贝尔社会发展的三阶段论 • 派恩和吉尔摩的体验经济论

州 政府组织

heizer10e_ch06 运营管理 PPT (10th Edition) by Jay Heizer and Barry Render

Honeywell Federal, Midway USA, AtlantiCare, Heartland Health, Cargill Corn Milling, PRO-TEC Coating Co., City of Coral Springs, Premier Inc., Sunny Fresh Foods, Park Place Lexus, Richland College

© 2011 Pearson Education, Inc. publishing as Prentice Hall 6 - 17

Baldrige Criteria

Applicants are evaluated on:

Categories Leadership Strategic Planning Customer & Market Focus Measurement, Analysis, and Knowledge Management Workforce Focus Process Management Results

Pareto Charts Flowcharts Histograms Statistical Process Control (SPC)

© 2011 Pearson Education, Inc. publishing as Prentice Hall 6-5

Outline – Continued

American Society for Quality

© 2011 Pearson Education, Inc. publishing as Prentice Hall

6 - 13

Different Views

User-based: better performance, more features Manufacturing-based: conformance to standards, making it right the first time Product-based: specific and measurable attributes of the product

© 2011 Pearson Education, Inc. publishing as Prentice Hall 6 - 17

Baldrige Criteria

Applicants are evaluated on:

Categories Leadership Strategic Planning Customer & Market Focus Measurement, Analysis, and Knowledge Management Workforce Focus Process Management Results

Pareto Charts Flowcharts Histograms Statistical Process Control (SPC)

© 2011 Pearson Education, Inc. publishing as Prentice Hall 6-5

Outline – Continued

American Society for Quality

© 2011 Pearson Education, Inc. publishing as Prentice Hall

6 - 13

Different Views

User-based: better performance, more features Manufacturing-based: conformance to standards, making it right the first time Product-based: specific and measurable attributes of the product

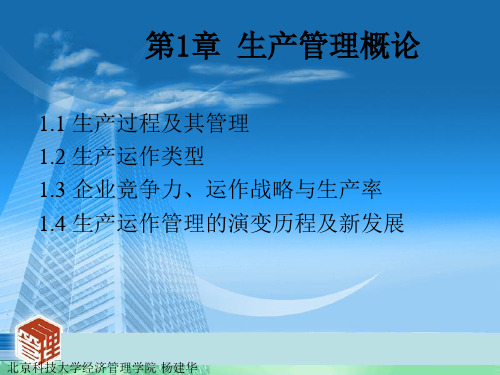

运营管理8-11章PPT[1]

![运营管理8-11章PPT[1]](https://img.taocdn.com/s3/m/7fadf0e1ccbff121dd3683d5.png)

在制定综合计划时,部门经理必须回答的几个问题:1、 库存是用于吸纳计划期内需求的变化吗?2、需求的 变化是通过劳动力数量的变动来平衡的吗?3、需求 变动是通过聘用非全日制雇员或采取超时或减时工作 来吸纳的吗?4、是否通过转包方式来维持需求增长 的劳动力的稳定吗?5、是用改变价格或其它因素来 影响需求吗?

PPT文档演模板

运营管理8-11章PPT[1]

9.2 库存ABC管理

9.2.1 ABC分类法的基本思想

库存的ABC分类方法是一种库存的管理方法

ABC分类法 的基本思想是基于20—80的统计规律,将手头的库存按

年度货币

占用量分为三类:

A类——是年度货币量最高的库存,这些品种可能只占库存总数的

聘员工影响员工士气以及技术水平的提高等。

PPT文档演模板

运营管理8-11章PP离成为详细具体的计划过程称为分 拆——分拆产生主生产计划(第9章学习的内容)

综合计划的过程结果就是整个公司各组产品之间的生产时间 安排。它可告诉汽车制造商生产多少量汽车,但不能告诉 你两个门的与四个门的或红色的与绿色的各自生产多少。 然而,公司有时需要一个应付特殊产品的计划:每种产品 各应生产多少,需多长时间?——分拆

PPT文档演模板

运营管理8-11章PPT[1]

制定计划的混合选择

尽管上述8种策略的任何一种都可以提供一个有 效而节俭的总体计划,但他们的组合形式或称 混合策略却更为有效。

混合策略——包括两个或两个以上可控变量的组 合以制定一个可行的生产计划

服务业策略混合——不同于制造业,通常由员工 的变化来解决综合计划问题(改变劳动力需求、 交叉培训、工作轮换等),而不选择库存策略 和转包策略等。

PPT文档演模板

运营管理

4.大规模定制的特点:【P350】

①大规模定制是以顾客为导向,是一种需求拉动型的生产模式;

②大规模定制的基础是产品的模块化设计、零部件的标准化和通用化;

大规模定制的实现依赖于现代信息技术和快速反应;

④大规模定制是以竞合的供应链管理为手段;

第十四章:企业资源计划

1.物料需求计划MRP:MRP是对主生产计划的各个项目所需的全部制造件和全部采购件的网络支持计划和时间进度计划。

4.直方图:直方图是用于质量控制的一种质量数据分布图形。【P279】

5.控制图:控制图(control chart)又叫管理图。应用控制图可以对工序过程状态进行分析、预测、判断、监控和改进,实现预防为主的过程质量管理。【P281】

第十一章:运营现场管理

1.6S起源于日本。所谓6S是指对实验、实训、办公、生产现场各要素(主要是物的要素)所处状态不断进行整理、整顿、清扫、清洁、提高素养及安全的活动。具体含义参见下表:

【P301】

第十三章:准时制生产与大规模定制

1.准时制生产基本思想:即“只在需要的时候,按需要的量生产所需的产品”,这种生产方式的核心是追求一种无库存的生产系统,或使库存达到最小的生产系统,在这个系统中,首先按供应链最终端的要求“拉动”产品进入市场,然后由这些产品的需求决定零部件的需求和生产流程,从而形成一个“拉动”生产系统。

12.服务系统的分类:高接触服务系统、低接触服务系统、混合服务系统【P112】

13.服务设计方法:工业化方法、顾客化方法、技术核分离方法【P112】

第五章:流程设计与流程重组

1.运作流程的基本构成:作业(加工)、检验、搬运、停滞。【P119】

2.流程图常用的概念及符号:【P120】

3.影响生产流程选择的主要因素:

①大规模定制是以顾客为导向,是一种需求拉动型的生产模式;

②大规模定制的基础是产品的模块化设计、零部件的标准化和通用化;

大规模定制的实现依赖于现代信息技术和快速反应;

④大规模定制是以竞合的供应链管理为手段;

第十四章:企业资源计划

1.物料需求计划MRP:MRP是对主生产计划的各个项目所需的全部制造件和全部采购件的网络支持计划和时间进度计划。

4.直方图:直方图是用于质量控制的一种质量数据分布图形。【P279】

5.控制图:控制图(control chart)又叫管理图。应用控制图可以对工序过程状态进行分析、预测、判断、监控和改进,实现预防为主的过程质量管理。【P281】

第十一章:运营现场管理

1.6S起源于日本。所谓6S是指对实验、实训、办公、生产现场各要素(主要是物的要素)所处状态不断进行整理、整顿、清扫、清洁、提高素养及安全的活动。具体含义参见下表:

【P301】

第十三章:准时制生产与大规模定制

1.准时制生产基本思想:即“只在需要的时候,按需要的量生产所需的产品”,这种生产方式的核心是追求一种无库存的生产系统,或使库存达到最小的生产系统,在这个系统中,首先按供应链最终端的要求“拉动”产品进入市场,然后由这些产品的需求决定零部件的需求和生产流程,从而形成一个“拉动”生产系统。

12.服务系统的分类:高接触服务系统、低接触服务系统、混合服务系统【P112】

13.服务设计方法:工业化方法、顾客化方法、技术核分离方法【P112】

第五章:流程设计与流程重组

1.运作流程的基本构成:作业(加工)、检验、搬运、停滞。【P119】

2.流程图常用的概念及符号:【P120】

3.影响生产流程选择的主要因素:

heizer10e_ch11S 运营管理 PPT (10th Edition) by Jay Heizer and Barry Render

Outsourcing implies a legally binding contract

© 2011 Pearson Education, Inc. publishing as Prentice Hall S11 - 10

Desirable Outsourcing Destinations

© 2011 Pearson Education, Inc. publishing as Prentice Hall

S11 - 7

What is Outsourcing?

Outsourcing has become a major strategy as firms move toward specialization

1. Increasing expertise

2. Reduced cost of reliable transportation 3. Rapid deployment of telecommunications and computers – the Internet

© 2011 Pearson Education, Inc. publishing as Prentice Hall S11 - 8

Outline – Continued

Advantages and Disadvantages of Outsourcing

Advantages of Outsourcing Disadvantages of Outsourcing

Audits and Metrics to Evaluate Performance

Ethical Issues in Outsourcing

© 2011 Pearson Education, Inc. publishing as Prentice Hall

运营管理课件.ppt

• 生产管理、运作管理、生产与运作管理、运营管理 • 生产管理、营销和财务是企业组织的三个基本职能。

运作管理获得企业竞争力的主要因素。

北京科技大学经济管理学院 杨建华

生产运作过程的系统模型

输入: 土地 劳动力 资本

增值

转换/转化 过程

反馈

反馈

控制

反馈

输出: 产品 服务

反馈

北京科技大学经济管理学院 杨建华

• 对公司其它部门的活动负有间接责任---密切协 作

北京科技大学经济管理学院 杨建华

生产运作部门的职责

• 对迎接未来竞争的挑战负有广义责任

– 全球化 – 绿色制造 – 社会责任

• 有责任心的雇主(对员工\当地社区) • 模范邻居(对供应商) • 负责的考虑周到的服务商(对顾客)

– 技术的敏感性 – 知识管理

第1章 生产管理概论

1.1 生产过程及其管理 1.2 生产运作类型 1.3 企业竞争力、运作战略与生产率 1.4 生产运作管理的演变历程及新发展

北京科技大学经济管理学院 杨建华

1.1 生产运作过程及其管理

• 什么是生产管理?

– 生产管理是从投入到产出的一个转化过程。(经济学) – 投入:劳动,原料,资本 – 产出:产品,服务

运营系统的输入输出与转化过程

运营系统 输入资源

转化过程

输出

航空公司 飞机、机组人员

转运乘客、货物 运抵新地点的乘客

地勤人员、乘客、货物

与货物

百货公司 售货员

商品摆放

满载而归的顾客

待售商品

提供选购建议

顾客

销售商品

银行

职员、设施、能源 金融服务

获得服务的企业

计算机设备等

运作管理获得企业竞争力的主要因素。

北京科技大学经济管理学院 杨建华

生产运作过程的系统模型

输入: 土地 劳动力 资本

增值

转换/转化 过程

反馈

反馈

控制

反馈

输出: 产品 服务

反馈

北京科技大学经济管理学院 杨建华

• 对公司其它部门的活动负有间接责任---密切协 作

北京科技大学经济管理学院 杨建华

生产运作部门的职责

• 对迎接未来竞争的挑战负有广义责任

– 全球化 – 绿色制造 – 社会责任

• 有责任心的雇主(对员工\当地社区) • 模范邻居(对供应商) • 负责的考虑周到的服务商(对顾客)

– 技术的敏感性 – 知识管理

第1章 生产管理概论

1.1 生产过程及其管理 1.2 生产运作类型 1.3 企业竞争力、运作战略与生产率 1.4 生产运作管理的演变历程及新发展

北京科技大学经济管理学院 杨建华

1.1 生产运作过程及其管理

• 什么是生产管理?

– 生产管理是从投入到产出的一个转化过程。(经济学) – 投入:劳动,原料,资本 – 产出:产品,服务

运营系统的输入输出与转化过程

运营系统 输入资源

转化过程

输出

航空公司 飞机、机组人员

转运乘客、货物 运抵新地点的乘客

地勤人员、乘客、货物

与货物

百货公司 售货员

商品摆放

满载而归的顾客

待售商品

提供选购建议

顾客

销售商品

银行

职员、设施、能源 金融服务

获得服务的企业

计算机设备等

【运营管理培训】第十章 业务流程再造

▪ 海尔的“业务链”把市场经济中的利益调节机制引入企业内 部,把企业内部的上下流程、上下工序和岗位的业务关系由 原来的单纯行政机制转变为平等的买卖关系、服务关系和契 约关系,通过这些关系把外部市场订单转变为一系列内部市 场订单,形成以“订单”为中心,上下工序和岗位之间相互 咬合、自行调节运行的业务链。

第一节 业务流程再造概述

▪ IBM信用卡公司通过业务流程重组工程,使信用卡发 放周期由原来的7天缩减到4个小时,提高生产力42 倍;

▪ 柯达公司对新产品开发实施企业业务流程重组后, 结果把35毫米一次性照相机从产品概念到产品生产 所需要的时间一下子缩减了50%,从原来的38周降低 到19周;

▪ 海尔的流程再造为其带来了巨大的成功:交货时间 降低了32%,到货及时率从95%提高到了98%,直接收 益为3.45亿元;

四、业务流程再造的主要作用

(一)企业贴近市场

流程再造必须以市场导向,发掘更有效的流程

在来自互联网的竞争对手推出无等待购物之后,零售商面临着更大的加快顾 客服务的压力……很多人逐渐意识到“柜台不满”——也就是顾客对长队列 和慢腾腾的服务的恼火——会成为它们生意真正的威胁。美国调查组的研究 表明,83%的女性和91%的男性表示长队列促使他们停止关顾某个商店。 “我们至少应该给顾客提供一个好的结账服务”,沃尔玛超市的首席信息官 凯文说,它们正在自己店里试验几种新技术。凯玛特超市也在花大钱更换更 快的扫描仪和便携式收款机。沃尔玛使用了一种新技术:装备有手持扫描仪 和便携式计算机的员工扫描完顾客购物车里的物品后,给顾客一张可以反复 使用的包含货物信息的卡片,顾客只要刷一下卡就可以完成结账付款。

2、消除等待时间 顾客等待时间;设备间转换时间;资金周转时间;

如果一辆汽车总是迟到10分钟,我们或许还能忍受。但是如果它平均迟到 10分钟——有时晚很多,有时准时或者较早——我们可能会放弃坐车。

10[城市轨道交通运营管理课件]第十章成本效益分析

![10[城市轨道交通运营管理课件]第十章成本效益分析](https://img.taocdn.com/s3/m/fc243cc958f5f61fb73666d8.png)

浙江纺织服装职业技术学院

机电与轨道交通学院

1、成本与收入

管理费用:是指企业经营管理中所发生的各项费 用,以及具有管理性质的各项费用,包括: 机关管理人员的薪酬; 机关办公费与差旅费、职工教育经费、土地使用 费、技术开发费、营销费、董事会费、业务招待 费、咨询费和审计费等; 按规定缴纳的税金; 无形资产和开办费的摊销; 坏账损失、存货的盘亏或报废。

1、成本与收入

三、运营收入 (1)运营收入构成 轨道交通运营收入可分为车费收入与非车费收入, 经常性收入与非经常性收入等。车费收入又称为主营 收入,是大多数轨道交通运营企业的主营收入来源。 我国香港地图公司的经常性收入,包括车费收入 与非车费收入两部分。其中非车费收入又分为车站内 商务、其他业务、物业租赁与管理收入三部分,车站 内商务收入还可细分为广告、商场租赁等收入。

浙江纺织服装职业技术学院

机电与轨道交通学院

1、成本与收入

(2)车费收入 车费收入是票价与客运量的乘积,即:

R车费 F P R车费 — —车费收入(元); F — —平均票价(元/ 人); P — —客运量(人)。

影响车费收入的直接因素是票价与客运量。其中, 票价又受到成本状况、利润目标、消费水平和政府管 制等因素影响;客运量又受到土地利用、人口规模、 轨道交通票价与服务水平、常规公交服务价格等因素 影响,其中服务水平又包括服务频率、运送速度和换 乘便捷等对吸引客流有影响的因素。因此,影响车费 收入的间接因素非常多,并且很复杂。

无形资产是指企业长期使用,但没有实物形态的资产,包括专利 权、商标权、土地使用权、专营权和其他特许权等。无形资产按规定 使用年限分期摊销,列入管理费用。 开办费是指企业在筹建期间发生的费用,包括筹建期间支出的工资、 办公费、培训费、差旅费,施工报废、意外损失,不计入固定资产和 无形资产构建成本的利息支出、汇兑损失等。开办费自企业开始运营 起分期摊销,列入管理费用,摊销期一般不少于五年。

机电与轨道交通学院

1、成本与收入

管理费用:是指企业经营管理中所发生的各项费 用,以及具有管理性质的各项费用,包括: 机关管理人员的薪酬; 机关办公费与差旅费、职工教育经费、土地使用 费、技术开发费、营销费、董事会费、业务招待 费、咨询费和审计费等; 按规定缴纳的税金; 无形资产和开办费的摊销; 坏账损失、存货的盘亏或报废。

1、成本与收入

三、运营收入 (1)运营收入构成 轨道交通运营收入可分为车费收入与非车费收入, 经常性收入与非经常性收入等。车费收入又称为主营 收入,是大多数轨道交通运营企业的主营收入来源。 我国香港地图公司的经常性收入,包括车费收入 与非车费收入两部分。其中非车费收入又分为车站内 商务、其他业务、物业租赁与管理收入三部分,车站 内商务收入还可细分为广告、商场租赁等收入。

浙江纺织服装职业技术学院

机电与轨道交通学院

1、成本与收入

(2)车费收入 车费收入是票价与客运量的乘积,即:

R车费 F P R车费 — —车费收入(元); F — —平均票价(元/ 人); P — —客运量(人)。

影响车费收入的直接因素是票价与客运量。其中, 票价又受到成本状况、利润目标、消费水平和政府管 制等因素影响;客运量又受到土地利用、人口规模、 轨道交通票价与服务水平、常规公交服务价格等因素 影响,其中服务水平又包括服务频率、运送速度和换 乘便捷等对吸引客流有影响的因素。因此,影响车费 收入的间接因素非常多,并且很复杂。

无形资产是指企业长期使用,但没有实物形态的资产,包括专利 权、商标权、土地使用权、专营权和其他特许权等。无形资产按规定 使用年限分期摊销,列入管理费用。 开办费是指企业在筹建期间发生的费用,包括筹建期间支出的工资、 办公费、培训费、差旅费,施工报废、意外损失,不计入固定资产和 无形资产构建成本的利息支出、汇兑损失等。开办费自企业开始运营 起分期摊销,列入管理费用,摊销期一般不少于五年。

运营管理方案PPT课件

目标与定位:该电商平台致力于成为国内领先 的B2C在线购物平台,满足消费者一站式购物

需求。

策略与措施

引入大数据分析,精准推送个性化商 品推荐。

建立完善的物流配送体系,提高配送 效率。

优化商品分类与展示,提高用户体验。

成效与启示:该方案成功提高了平台的用户活 跃度和订单量,为其他电商平台提供了有益的 借鉴。

目标导向

以实现企业战略目标为出发点 ,提高效率和效益。

持续改进

追求持续优化和改进,以适应 市场变化和客户需求。

运营管理的重要性

提高企业竞争力

保障企业可持续发展

有效的运营管理有助于降低成本、提 高产品质量和客户满意度,从而增强 企业竞争力。

良好的运营管理能够确保企业稳定、 可持续地发展,降低经营风险,增强 抵御市场变化的能力。

程效率和效益。

持续优化

对改进后的流程进行跟 踪和评估,持续优化流

程。

运营资源配置

01

02

03

04

资源识别

明确企业所需的资源种类和数 量,如人力、物力、财力等。

资源评估

评估现有资源的状况和可用性 ,确定资源的缺口和优势。

资源配置

根据战略目标和流程需求,合 理配置资源,确保资源的有效

利用。

资源管理

建立资源管理制度和流程,确 保资源的合理使用和管理。

实施过程中的问题与解决方案

解决方案

加强团队建设,提高团队协作意识,明确责任分 工。

问题三

执行力度不够

解决方案

强化执行力,建立有效的激励机制,提高员工积 极性。

实施过程中的问题与解决方案

问题四:沟通不畅 解决方案:建立有效的沟通机制,加强信息交流,促进沟通协作。

需求。

策略与措施

引入大数据分析,精准推送个性化商 品推荐。

建立完善的物流配送体系,提高配送 效率。

优化商品分类与展示,提高用户体验。

成效与启示:该方案成功提高了平台的用户活 跃度和订单量,为其他电商平台提供了有益的 借鉴。

目标导向

以实现企业战略目标为出发点 ,提高效率和效益。

持续改进

追求持续优化和改进,以适应 市场变化和客户需求。

运营管理的重要性

提高企业竞争力

保障企业可持续发展

有效的运营管理有助于降低成本、提 高产品质量和客户满意度,从而增强 企业竞争力。

良好的运营管理能够确保企业稳定、 可持续地发展,降低经营风险,增强 抵御市场变化的能力。

程效率和效益。

持续优化

对改进后的流程进行跟 踪和评估,持续优化流

程。

运营资源配置

01

02

03

04

资源识别

明确企业所需的资源种类和数 量,如人力、物力、财力等。

资源评估

评估现有资源的状况和可用性 ,确定资源的缺口和优势。

资源配置

根据战略目标和流程需求,合 理配置资源,确保资源的有效

利用。

资源管理

建立资源管理制度和流程,确 保资源的合理使用和管理。

实施过程中的问题与解决方案

解决方案

加强团队建设,提高团队协作意识,明确责任分 工。

问题三

执行力度不够

解决方案

强化执行力,建立有效的激励机制,提高员工积 极性。

实施过程中的问题与解决方案

问题四:沟通不畅 解决方案:建立有效的沟通机制,加强信息交流,促进沟通协作。

运营管理ppt课件

105

$5

$25000

100

1989 1990 1991

$1.50

1989 1990 1991

$24000

1989 1990 1991

生产率=产出/投入

主要研究内容

运营管理概述

运营战略、竞争力与生产率

马风才

运营系统规划与设计

运营系统运行与控制

产品开发与流程管理

质量管理

运营能力规划 选址规划 设施布置

第一章 绪论 2-17 第二章 运营战略 18-51 第三章 运营系统的选址和合理布置 第五章 库存管理 96-132 第六章 MRP和ERP 133-157 第七章 准时制生产 158-198 饭局ERP 199-220

52-95

运营管理绪论

肖敏 博士、副教授

上海海事大学经济管理学院 minxiao@ 13917518450

你怀着激动的心情,取出了你双11在移动终端上订购的心仪已久的 运动水壶。在回来的路上,你陷入了沉思:“这把水壶是如何从工厂 一步步送过来的?我下单的信息都传递到了哪里?货款从我的手机钱 包中支出后是如何进行分配的?……”

讨论问题

1、USTB快捷宝的管理将涉及到哪些有关运营系统的规划与设计问 题?

2、USTB快捷宝的管理将涉及到哪些有关运营系统的运行与控制问 题?

Order Qualifiers and Winners

• 订单资格要素( Order Qualifier ):

是指企业的产品达到了符合用户要求的基准功 能,这是企业产品参与竞争的资格筛选标准,取 得了这一资格,企业才可以进入市场或在其中生 存。

• 订单赢得要素( Order Winner)

是指企业提供的产品或服务在完成用户所要求 的基准功能之上区别于其他的企业,具有更强的 优势特性。这些赢得订单的资格根据不同的情况 而变化,可以是价格、质量或交货期等。

生产运营管理课件(PPT70页).ppt

定置管理ᅵ推行与实施

❖ 信息媒介物设计

信息媒介物设计,包括:信息符号设计和示板图、标牌设计。

在推行定置管理时,进行工艺研究、各类物品停放布置、场 所区域划分等都需要运用各种信息符号表示,以便人们形象 地、直观地分析问题和实现目视管理。

在信息符号设计时,如有国家规定的(如安全、环保、搬运、 消防、交通等)应直接采用国家标准。其他符号,企业应根 据行业特点、产品特点、生产特点进行设计。

将来状况

垃圾箱

3

4

垃圾箱

垃圾箱

2

垃圾箱

1

人口

在每个工作中 心设置专门的 工具挂板,代 替位置不方便 的大工具箱。

5

垃圾箱

6

垃圾箱

7

出口

存物柜

垃圾箱

午餐区

预期改进方向

定置管理ᅵ推行与实施

❖ 拟定改进方案

– 提出改进方向后,定置管理人员要对新的改进方 案作具体的技术经济分析,并和旧的工作方法、 工艺流程和搬运线路作对比。在确认是比较理想 的方案后,才可作为标准化的方法实施。

定置管理ᅵ作用

• 第一,提高工作效率。 • 第二,提高产品质量,降低成本。 • 第三,有利于安全作业,为员工创造良好的工作环

境。 • 第四,有助于树立企业的美好形象。

定置管理ᅵ内容

• 定置管理以现场各类物品的科学合理放置为重点,主 要包括: – 划分定置区域:按照不同的作业对象和作业内容划 分区域,每个区域都有完善的工作内容、相对独立 的作业场地、明显的地域界限,防止区域不明带来 的责任不清。 – 作业场地定置管理:在定置区域内,对各个作业场 地及各种设施的定置管理。 – 生产要素定置管理:例如设备、工具、原材料、库 房、人员、信息等定置管理。 – 管理部门定置管理:例如办公室、办公桌、文件柜 等定置管理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

成批生产(Intermediate-Volume)

单件小批生产(Low-Volume)

不同生产类型排序的特点

大量生产 :流水生产模式、排序的重复性、规范。 成批生产:品种较多、产量较大,排序较复杂。 单件生产:多品种、非重复性,排序复杂。

13

10.2制造业中的n/m排序问题

许多项工件要在一个或几个工作地进行加工,每 一个工作地都安置有不同的机器设备和工人,每 个工件的加工路线都一致。一般来说,对于作业 排序问题,工件在不同机器上的加工顺序不一定 完全一致,但本节只讨论所有工件在各个工作地 的加工顺序都相同的情况。 为了便于说明,我们将n种工件在m台设备上加 工的排序问题表示为n/m。

7 15 20 26 36 40 144

预定交货日期

15 17 18 20 22 25

延期交货天数 0 0 2 6 14 15 37

总流程时间 = 144 天 平均流程时间 = 144/6=24天 平均延期交货天数 = 37/6=6.17天 时间跨度 = 40 天 平均在制品库存数 = 144/40×1000=3600台

16

10.2制造业中的n/m排序问题

方案1:遵循FCFS规则排序。FCFS的排序顺序是按照待加工的产 品从上一道工序转到该加工工序的先后顺序来确定的,即如表10-3 所示,BY050→GL310→GM270→BY471 →LN002→LY120

检验顺序

BY050 GL310 GM270 BY471 LN002 LY120

8

10.2制造业中的排序问题

车间作业管理的主要内容

1、 核实MRP产生的计划清单 2 、下达生产订单 3 、监控在制品生产

9

1、 核实MRP产生的计划清单

MRP为计划订单规定了计划下达日期,但对真正下达给车 间,这仍然是一个推荐的日期。虽然这个订单是需要的, 并且作过能力计划,但这些订单在生产控制人员正式批准 下达投产之前,必须检查物料、能力、提前期和工具的可 用性。

19

10.2制造业中的n/m排序问题

方案4:采用SCR规则。关键比例=(预期交货期—当前日期)/检 验时间,根据SCR规则,这六批产品的加工顺序为 GM270→GL310→BY050→BY471→LY120→LN002

检验顺序

GM270 GL310 BY050 BY471 LY120 LN002

22

10.2制造业中的n/m排序问题

Johnson算法的适用条件

–排序的目标函数是使全部完工时间最小 –工件在两台设备上的加工顺序完全相同 –所有工作同时到达第一台设备等待加工 –每种工件在每台设备上的加工时间均已知

23

10.2制造业中的n/m排序问题

Johnson算法的思路

–尽量减少第二台设备上的等待加工的时间, 因此,把第二台设备上加工时间长的工件先 加工,在第二台设备上加工时间短的工件后 加工。

作为生产控制人员要通过计划订单报告、物料主文件和库 存报告、工艺路线文件和工作中心文件以及工厂日历来完 成以下任务:

– 确定加工工序;

– 确定所需的物料、能力、提前期和工具; – 确定物料、能力、提前期和工具的可用性;

– 解决物料、能力、提前期和工具的短缺问题。

10

2、 下达生产订单

下达物料生产订单,说明零件加工工序顺序和时间。 下达工作中心派工单,其主要内容:

4

10.1作业排序问题的概念

作业排序的主要目标

– 满足交货日期的需要。 – 降低在制品库存,加快流动资金周转。 – 缩短提前期。 – 降低机器设备的准备时间和准备成本。 – 充分利用机器设备和劳动力。

5

10.1作业排序问题的概念

10.1.1作业排序问题的分类

– 根据行业的不同,排序问题可分为制造业的排序问题和服务业 的排序问题。 – 根据排序的对象分,可分为劳动力(或服务者)排序和生产作 业(或服务对象)排序。 – 对于多台设备的排序问题,又可根据加工路线分为单件作业 (Job shop)排序问题和流水作业(Flow shop)排序问题。 – 按工件或顾客到达工作地或服务台的具体情况,可分为静态排 序问题和动态排序问题。 – 以上是一些基本的排序分类,除此之外,还有多种分类方式, 例如根据加工时间及其它参数的特征,可分为确定型排序问题 和随机排序问题;根据排序的目标不同,也有不同的分类。

17

10.2制造业中的n/m排序问题

方案2:采用SPT规则。SPT优先规则为优先选择加工时间最短的 产品。根据SPT规则,这六批不同的产品在该加工工序的顺序为 LN002→LY120→BY471→GL310→GM270→BY050

检验顺序

LN002 LY120 BY471 GL310 GM270 BY050

检验时间

10 7 8 6 4 5 40

流程时间

10 17 25 31 35 40 158

预定交货日期

22 15 17 20 25 18

延期交货天数 0 2 8 11 10 22 53

总流程时间 = 158 天 平均流程时间 = 总流程时间/型号数=158/6=26.3天 平均延期交货天数 = 延期交货总天数/型号数=53/6=8.83天 时间跨度 = 40 天 平均在制品库存数 = 总流程时间/时间跨度×批量=158/40×1000=3950件

24

10.2制造业中的n/m排序问题

Johnson算法的步骤

–先作n个工件在两台设备上的加工时间的工时矩阵。 –在工时矩阵M中找出最小元素aij,若最小元素不止一 个,可任选其一。 –如果最小元素aij在上行,即最短的加工时间出现在第 一台设备上,则对应的工件应排在最前位置;如果最 小元素aij在下行,即最短的加工时间出现在第二台设 备上,则对应的工件排在最后位置。 –从加工时间矩阵中划去已排序的工件,然后对余下的 工件重复步骤(2)和步骤(3),直到全部工件都被 安排完。

CR

2.13 2.14 2.2 3.33 3.6 6.25

检验时间

8 7 10 6 5 4 40

流程时间

8 15 25 31 36 40 155

预定交货日期

17 15 22 20 18 25

延期交货天数 0 0 3 11 18 15 47

总流程时间 = 155 天 平均流程时间 = 155/6=25.8天 平均延期交货天数 = 47/6=7.83天 时间跨度 = 40 天 平均在制品库存数 = 155/40×1000=3875台

20

10.2制造业中的n/m排序问题

将以上四种规则的排序结果汇总,得以下表格

规则

FCFS SPT EDD SCR

平均流程时间(天)

26.3 20 24 25.8

平均延期交货天 数

8.83 6.3 6.17 7.83

平均在制品库存数 3950 3000 3600 3875

从以上例子可知,FCFS和SCR两种规则的效率较低,既导致较高的平均 流程时间,有造成较多的在制品库存。一般而言,SPT和EDD是两种较优 的排序规则,是企业排序时常用的优先规则。SPT规则可使工件的平均 流程时间最短,从而减少在制品的库存数量,从而减少企业的资金占用, 降低成本。EDD规则可使工件延期交付时间较小,能够导致较高的客户 满意水平。

18

10.2制造业中的n/m排序问题

方案3:采用EDD规则。EDD规则将最早预定交货期限作为优先选 择标准。根据EDD规则,这六批产品的加工顺序为 C→A→E→B→D→F

检验顺序

GL310 GM270 LY120 BY471 BY050 LN002

检验时间

7 8 5 6 10 4 40

流程时间

21

10.2制造业中的n/m排序问题

10.2.2 n/2排序问题

–n/2排序问题是指n种工件在2台机器设备(工 作地)上进行加工的排序问题。假设有n个工 件的加工要经过两台设备,并且所有工件的 加工路线都相同。在这种情况下,全部完工 时间是一个关键的评价标准,排序的目标是 使全部完工时间最短。 –对n/2的排序问题,S. M. Johnson于1954年 提出了一个有效算法

– – – – – – – – – – – – 生产订单号 零件号 每项任务的数量 生产准备工时 加工工时 累计负荷工时 优先级 图纸 工艺过程卡片 领料单 工票 特殊处理说明

提供车间文档 其中包括:

返 回

11

3、监控在制品生产

收集生产现场信息 查询工序状态、完成工时、物料消耗、废品、投入/产 出等项报告 分析是否会产生异常现象

6

10.1作业排序问题的概念

服务业的排序问题 行业 制造业的排序问题 服务者排序问题 排序对象 排 序 问 题 的 分 类 服务对象排序问题 单服务者排序问题 服务者数量 多服务者排序问题 单件作业排序问题 加工路线 流水作业排序问题 静态作业排序问题 服务对象到达 动态作业排序问题

作业排序问题的分类示意图

14

10.2制造业中的n/m排序问题

10.2.1 n/1排序问题

–n/1排序问题即指n种工件在单台设备上加工 的排序问题。 –评价作业排序方案时几个主要的绩效评价指 标:工件流程时间、工件延期交货天数、时间 跨度和平均工件库存数。

15

10.2制造业中的n/m排序问题

作业排序的SPT、EDD、FCFS、SCR等优先规则在这几个指标存 在着比较大的差异。例如,某加工车间要为2003年9月份加工的6批 产品进行作业排序,每批的件数相同,都是1000件,公司对各种产 品的加工时间都设定了工时定额,销售部门提出了各种产品的预定 交货期。

产品

BY050 GL310 GM270 BY471 LN002 LY120

加工工时定额(天)