MASTERCAM教程.二维加工综合实例

Mastercam X7数控加工立体化教程第6章 二维铣削加工

5. 6. 7. 8.

绘制圆弧。 创建图形旋转特征。 绘制矩形。 绘制点。

9. 10. 11. 12.

绘制矩形。 设置毛坯。 设置刀具。 创建面铣削加工特征。

13. 创建外形铣削加工特征。 14. 创建挖槽加工特征。 15. 创建钻孔加工特征。

6.6.2 综合应用2──加工古典砚台

古典砚台是现代家居中一件装饰品,其加工方法综合了挖槽加工、 创建文字以及雕刻文字等,可以通过此案例的练习提高对二维铣削加工 方法的综合应用能力。

第6章 二维铣削加工

6.1 6.2

面铣削加工 外形铣削加工 挖槽铣削加工 钻孔与镗孔加工 雕刻加工 综合应用

6.3

6.4

6.5 6.6

6.1 面铣削加工

6.1.1 重点知识讲解

一、切削方式 在进行平面铣削加工时,可以根据需要选取不同的铣削方式。 在【2D刀具路径-平面铣削】对话框中的【类型】下拉列表中选择不 同的铣削方式。

1. 2. 3.

选择加工机床。 设置刀具库。 设置毛坯。

4. 创建面铣削刀具路径。

5.创建挖槽铣削刀具路径。

6.仿真模拟。

6.4 钻孔与镗孔加工

6.4.1 重点知识讲解

一、操作步骤 创建钻孔数控程序的操作步骤,主要包括绘制轮廓图形、定义机床 类型、设置加工环境以及定义刀具参数等。

二、钻孔点的选取 在钻孔时选取定位点作为孔的圆心,可以是绘图区中的已有点,也 可以构建一定排列方式的点

6.5.2 实战演练──加工艺术品

大树轮廓是艺术家通过手绘而形成线条,然后通过创建各种雕刻加 工刀具路径,从而雕刻出此艺术品,在市场中广受欢迎,价格也较为昂 贵。

1. 2. 3.

选择加工机床。 设置刀具库。 设置毛坯。

mastercam 二维加工与线架加工

9.1.2 外形铣削加工

(7)3D曲线的最大深度变化量 设置一个总 量,使得在刀具补偿期间,在相邻图素的端点 处产生较平滑的图素连接。

(8)XY方向预留量 用于设置本次操作完成 后,是否需要在工件的XY轴方向上留出一定 的加工余量 。

9.1.4 全圆铣削加工

2.全圆铣削参数设 置(续)

(6)粗铣设置 对于 无下刀孔的全圆铣削, 应安排粗铣加工。

9.1.4 全圆铣削加工

2.全圆铣削参数设 置(续)

(7)XY平面多次铣削 设置 此项设置可参考图 示,本例中之所以将粗 切次数设置为“0”,是 为了简化刀具路径,刀 具完成螺旋线下刀后只 需走到精修前的边界上 粗铣一周后即可开始精 铣加工。

(2)高度设置 包括“安全高度”、“参考高度”、 “工件表面”和“深度”4项。

1)“安全高度”用于指定孔加工循环中的初始平面 高度 。

2)“参考高度”用于指定孔加工循环中的R点平面高 度。

3)“工件表面”用于设置工件的上表面高度。 4)“深度”用于设置钻孔的深度。

9.1.3 钻孔加工

3.钻孔参数设置(续)

9.1.3 钻孔加工

2.点的选择(续) (5)在圆弧面(Mask on arc) 按下“在圆弧面”

按钮,在绘图区选取一个圆弧作为限定圆弧的直径, 然后可窗选屏幕图素。 (6)图样 选中“图样”复选框,可以通过选择“选 取栅格点”单选钮,以栅格方式定义点的排列,也可 以通过选择“圆周点”单选钮,以圆周点方式定义点 的排列。 (7)选择上次 单击“选择上次“按钮,可以选择上 一次选取的点及其排列方式。

Mastercam X6应用与实例教程(第2版)第5章 二维铣削加工

图5-48 多视窗线架形式的模拟加工

第5章 二维铣削加工

1.刀具路径模拟设置 2.刀具路径模拟操作工具栏

设置刀具的步 进模式和刷新 方式 设置刀具、夹 头的显示方式

图5-52 【刀具路径模拟选项】对话框

自动方式模拟 步退 跳进 显示执行段的刀路 手动方式模拟 暂停设置

停止模拟 跳返 步进 显示全部刀路 模拟速度

图5-54 【后处理程序】对话框

图5-55 【图档属性】对话框

第5章 二维铣削加工

5.2.7 外形铣削加工的技术要点 1.绘制二维图形

二维加工时,可以只绘制工件的外形图(xy方向),而深度(z方向) 则可不绘制,仅在工件设定时给定毛坯的厚度即可。

2.外形轮廓的串联

外形加工时,Mastercam是用串联操作来定义外形轮廓及刀具的进给 方向的,因此,绘图时要保证外形的完整、连续,无分歧点和重复的图 素。

图5-18 【刀具型式】选项卡

图5-19 刀具加工【参数】选项卡

第5章 二维铣削加工

5.2.3 铣削参数设置 在图5-11所示的【外形(2D)】对话框中单击【外形 加工参数】选项卡,系统弹出如图5-28所示的对话框,可 在其中设置外形铣削的参数。 1.高度参数的设置 2.外形铣削类型的设置 3.补正(偿)设置 4.寻找相交性及误差分析 5.加工预留量的设置 6.分层铣削的设置

(b)线架显示 图5-4 素材显示的设置及结果.2 外形铣削加工

外形铣削也称为轮廓铣削,是指刀具沿着工件外形轮廓 生成切削加工的刀具路径。 在要串联的图素端点 5.2.1 加工起点及方向的设置

附近点选一下

加工轮廓

串联方向(加工方向)

串联起点(加工起点)

图5-9 【转换参数】对话框

项目11-15二维综合加工

图11-8 从刀具库中选择刀具

图11-9 选择面铣刀

平面铣削

(7)双击刀具栏中的面铣刀,弹出“定 义刀具”对话框,选择“参数”标签, 设置如图9-10所示的刀具参数,单击 “确定”按钮 ,结束刀具参数的设置, 系统将返回“平面铣削”对话框。

图11-10 设置刀具参数

11-11 设置面铣削参数

·参考高度:选择此复选框,可在此输入栏内输入一参考高度值。 参考高度是刀具结束某一路径的加工,进行下一个路径加工前在 Z方向的退刀高度,一般退刀参考高度的设置应高于进给下刀位 置。

·进给下刀位置:在此输入栏内输入下刀的高度位置,在实际切削 时刀具首先从安全高度快速移动到下刀位置,然后再以设置的工 件进给速度逼近工件。

·控制器:由控制器将刀具中心往指定方向“左”或“右”移动一个存储 器里的补正量(一般为刀具半径),系统将在NC程序中给出补正控制代 码,NC程序中的坐标值是外形轮廓的坐标值。

·磨损(两者):系统同时采用电脑和控制器两者补正方式,且补正方向 相同,并在NC程序中给出加入了补正量的轨迹坐标值,同时又输出控制 代码G41或G42。

以便后续的外形铣削加工、挖槽加工、 钻孔加工等加工操作,特别对较大的工 件表面加工效率更高。常用平面铣削刀 具为面铣刀和圆鼻刀等。

二、面铣削参数的设置

1.铣床加工各种刀具路径参数中均包含高度共同参数设置,主要 包括安全高度、参考高度、进给下刀位置、工件表面和最后切削 深度五个高度参数。

·安全高度:选择此复选框,可在此输入栏内输入一高度值。安全 高度是刀具开始加工和加工结束后返回机械原点前所停留的高度, 此高度刀具不会与工件或夹具发生碰撞。

(3) 校刀位置

“校刀位置”实际上就是设置刀具在Z轴 方向的补正位置,右“球心”和“刀尖” 两种选项,如图所示

Mastercam X2中文版应用与实例教程 (6)

6.2 典型实例一—加工商标标识

6.2.1 刀具路径分析

一、涉及的应用工具 (1)分析模型,选取刀具添加到刀具库,然后 设置毛坯。 (2)由于是加工凸缘形的工件,因而对刀具没 有限制,可以使用大直径刀具,故采用20mm的 平底铣刀铣削外形边,深度为−20。 (3)采用10mm的平底铣刀,对内部形状进行 挖槽加工,挖槽深度为−10。 (4)通过模拟实体切削,验证创建刀具路径的 正确性。

三、确定零件加工刀具路径

完成零件的建模工作后,即可开始创建零件的加工刀 具路径,主要工作如下。 (1)根据加工工艺的安排,选用相应工序所使用的 刀具。 (2)根据零件的要求选择加工毛坯。 (3)正确选择工件坐标原点,建立工件坐标系统。 (4)确定工件坐标系与机床坐标系的相对尺寸,并 进行各种工艺参数设定,从而得到零件加工的刀具路 径。 Mastercam X2系统可生成相应的刀具路径工艺数据 文件NCI,它包含所有设置好的刀具运动轨迹和加 工信息。

四、零件的模拟数控加工 设置好刀具加工路径后,利用Mastercam X2系 统提供的零件加工模拟功能观察切削加工的过 程,检测工艺参数的设置是否合理,判断零件 在实际加工中是否存在干涉现象,设备的运行 动作是否正确,实际零件是否符合设计要求。 同时在数控模拟加工中,系统会给出有关加工 过程的报告。这样可以在实际生产中省去试切 的过程,从而降低材料消耗,提高生产效率。

三、选择的第一个图形元素

要特别注意选择的第一个图形元素,因为该图形元 素决定了加工刀具第一次与零件的接触点的位置及 加工方向。 四、串连不成功的问题 在对外形进行串连选择时,需要注意以下几点。 (1)被串连的图形原则上都需要封闭。 (2)串连起始点(绿色箭头)尽量在外轮廓交点处。 (3)注意分歧点提示——在平面图形有相交时,系统 在相交处提示用户进一步选择串连的前进方向。 (4)当在同一个位置上有多个图形元素时,称之为 重复图素。对于存在重复图素的图形进行串连时,可 能会导致系统无法识别封闭的图形。

Mastercam X 实用教程第6章 二维加工刀具路径

图6-52 零件加工图

图6-53 毛坯设置对话框

图6-54 设置钻孔刀具参数

图6-55 设置钻孔参数

图6-56 设置攻丝刀具参数

图6-57 设置攻丝参数

图6-59 设置外形粗加工刀具参数

图6-60 设置外形粗加工参数

图6-61 设置外形精加工和一字槽加工刀具参数

图6-62 设置外形精加工参数

图6-63 设置一字槽加工参数

图6-64 刀具路径结果图

图6-65 加工仿真结果图

6.6 思考与练习

• 1.在Mastercam软件中,二维零件的加工方法有 哪些? • 2.二维外形铣削为什么要设定进/退刀向量参数? • 3.数控加工在什么时候需要设定螺旋式下刀?其 参数一般需修改哪几项? • 4.刀具补偿的含义是什么?刀具补偿的类型分为 哪几种?刀具补偿位置分为哪几种? • 5.钻深度大于3倍刀具直径的深孔一般用哪种钻 孔循环方式?

图6-6 二维外形加工类型列表

二维外形铣削加工 三维外形铣削加工 三维外形倒角加工

图6-7 三维外形加工类型列表

图6-9 Ramp contour对话框

图6-10 Contour remachining对话框

图6-14 “进退刀向量(Lead in/out)”对话框

图6-16 “跳刀切削(Tabs)”对话框

图6-17 刀具ቤተ መጻሕፍቲ ባይዱ径结果图

图6-18 加工仿真结果图

6.2 钻孔加工(Drill)

• • • • 1.设置加工毛坯 2.选择钻孔加工位置 3.选择刀具并设置参数 4.设置钻孔加工参数

图6-19 钻孔攻丝加工图

屏幕选取 自动 选取图素 窗口选取 限定圆弧 直径 自动 子程序 排序 选择上次 编辑

mastercam实例教程二维加工解析

• 如果关闭安全高度的设定,则刀具 在不同的铣削区域间移动时会以这个高 度提刀。

• 此项参数也有绝对坐标和增量坐 标两种定义方法,与前面含义相同。

• 工件表面(Top of stock)

• 工件表面是指加工毛坯表面在Z轴 上的高度位置,通常以其作为坐标系Z 向的原点位置。

• 该项参数如采用绝对坐标定义,设 定的高度位置是相对当前构图面Z0位置 而定的,为平面铣削。

• 指退刀前刀具仍沿刀具路径的终 点向前切削的距离值。

• 也是退刀直线(或圆弧)与进刀 直线(或圆弧)在刀具路径上的重叠 量。

• 设置退刀重叠量可使工件在刀具 退出处保持光滑。

• 5.过滤设置(Filter)

• 单击

按钮,可设置系统

刀具路径产生的容许误差值。

• 可通过删除NCI文件中共线的点和 不必要的刀具移动来优化和简化NCI文 件。从而优化刀具路径,提高

?使用功能进行外形铣削时刀具会在第一个外形铣削完成后快速提使用功能进行外形铣削时刀具会在第一个外形铣削完成后快速提然一一刀至所设定的安全高度然后移至下个外形的位置继续铣削重复此动作直到所有外形铣削完成个外形的位置继续铣削重复此动作直到所有外形铣削完成?而每个外形深度方向的铣削允许以分层切削方式完成

第7章 MasterCAM二维加 工

切削效率。

图5.32 过滤设置对话框

• 6.其他 • (1)XY预留量(XY Stock to leave) • 设定在XY方向的切削平面上,预留

• (6)执行刀具路径的后置处理, 生成数控加工NC程序。

• 5.1.2 刀具管理

• 1.刀具管理器

• 选择

/

/

•

/

命令,显示Tools

Manager(刀具管理器)对话框。

Mastercam数控加工实用教程第2章 Mastercam X 二维图形绘制及编辑

2.3 二维图形的编辑

2.3.4 删除/取消删除

1 .删除:此功能用于删除所选择的一个或一组图素。可选择菜单栏中的 【编辑】/【删除】选项或选择工具栏中的相应图标,也可按下“F5”键,如 图所示,选取相应选项即可删除指定的图素。

2.取消删除:此功能用于恢复已删除的图素。可选择菜单栏中的【编辑】/ 【取消删除】选项或选择工具栏中的相应图标,如图所示,选取相应选 项即可恢复已删除的图素。

Mastercam x 电子教案

第2章 Mastercam X 二维图形绘制及编辑

本章要点

2.1 2.2 2.3 2.4 2.5 2.6 二维图形编辑菜单 二维图形绘制基本操作方法 二维图形的编辑 转换图素 二维图形的标注 二维绘图综合实例

※ 二维图形是创建其它几何体的基础

2.1 二维图形编辑菜单

绘图功能启动方式:

1、从菜单栏中的【构图】指令选择所需功能;

2、从工具栏中选择所需功能的图标。

2.2 二维图形绘制基本操作方法

2.2.1 绘制点【点(P)】

可在“坐标输入及捕捉栏” 中直接输入相应的X、Y、Z坐标,然后按“确定”图标 即可。

可在相应图素(直线、圆、圆弧或曲线等)上动态绘制点。

可在所选择的参数式曲线上绘制出节点。 可在所选择的图素(直线、圆、圆弧或曲线等)上绘制出一系

按下或关闭中心点定位图标,可 切换定位方式。

在长度和宽度栏可输入指定的长度值和宽 度值

按下或关闭矩形和曲面切 换图标,可切换矩形或曲 面。

2.2 二维图形绘制基本操作方法

2.2.6 绘制变形矩形【E矩形形状设置…】

单击折叠图标可展开或折叠【矩 形形状选项】对话框 定位方式选择,系统系统默认的矩 形定位方式是基准点定位

Mastercam X课件-人民邮电大学(第3章)二维铣削加工

• 二、编辑刀具

在实际加工中,需要根据不同的情况, 在实际加工中,需要根据不同的情况,对刀具外 形尺寸进行不同的设置。 形尺寸进行不同的设置。

• 三、切削参数

用户还可以对刀具的切削参数进行设置。 用户还可以对刀具的切削参数进行设置。

1.4

铣削参数设置

• 在【外形铣削参数】选项卡内对外形铣削的如下 外形铣削参数】 参数进行设置: 参数进行设置

3.1 外形铣削加工

• 外形铣削加工可分为以下 种加工类型: 外形铣削加工可分为以下2种加工类型: 种加工类型

• 二维轮廓加工 • 三维轮廓加工

• 二维外形铣削加工的原理图如图 所示。 二维外形铣削加工的原理图如图3-2所示。 所示

图3-2 外形铣削原理图

1.1 工件设置 • Mastercam X中的工件设置主要有以下内容: 中的工件设置主要有以下内容: 中的工件设置主要有以下内容

1.6

后置处理

• 后处理就是将 后处理就是将NCI刀具路径文件翻译成数控 程 刀具路径文件翻译成数控NC程 刀具路径文件翻译成数控 即加工程序) 后处理程式】 序(即加工程序)。在【后处理程式】对话框中 设置后处理过程的相关参数,有如下分组: 设置后处理过程的相关参数,有如下分组:

• 一、选择后处理器 • 二、【NC文件】分组框 文件】 文件 • 三、【NCI文件】分组框 文件】 文件

常用的8种标准钻孔循环方式如下 种标准钻孔循环方式如下: 常用的 种标准钻孔循环方式如下: Dril/Counterbore(钻孔或镗盲孔)、深孔啄钻、断屑 )、深孔啄钻 (钻孔或镗盲孔)、深孔啄钻、 攻牙、 )、Bore #2(镗孔 )、 式、攻牙、Bore #1(镗孔 )、 (镗孔#1)、 (镗孔#2)、 Fine bore(精镗)。 (精镗)。

Mastercam X3实例教程课件第6章 二维加工

图6.28 外形铣削示例

步骤1 调取直齿圆柱齿轮的二维线框图形,并设置好加工环境。

图6.30 工件设置

选取当前操作使用的刀具

步骤2 编制齿轮外形粗加工的刀具路径。

步骤2 编制齿轮外形粗加工的刀具路径。

6.1.2 外形铣削的加工类型

3.斜降下刀加工 仅对二维串连外形有效,用于对整个轮廓外形采用斜线渐降的进刀方式进 行加工。 4.残料加工 对大尺寸刀具及大进刀量粗加工后的区域,自动搜素工件残料余量进行加 工。

6.1.3 加工高度的设置

1.安全高度:刀具于每一个刀具路径开始进入和退出终了时的高度。 绝对坐标:以构图面Z0为基准;增量坐标:以当前加工毛坯顶面为基准。 2.参考高度:相对下一次切削刀具提刀返回的高度。 3.进给下刀位置:刀具以Z轴下刀速率即工作进给速度G01,进入切削区 域前以G00快速移到的高度。 4.工件表面:加工毛坯表面相对坐标系Z轴的高 度位置。 绝对坐标:以构图面Z0为基准;增量坐标:以串 连外形所在的Z值为基准。 5.深度:刀具进行切削加工的最后深度,即刀具 切削中下降到的最低点深度 。

第6章 二维加工

本章学习目标

掌握刀具路径生成的基本步骤

掌握外形铣削的基本方法 掌握挖槽加工的基本方法 掌握平面铣削的基本方法 掌握钻孔加工的基本方法 能独立完成简单的二维零件加工

6.1 外形铣削

也称轮廓铣削,是指沿着零件的边界轮廓对工件外形进行铣削加工。

6.1.1 外形铣削的操作步骤

图6.26 刀具路径过滤示意图

6.夹具设置 功用:在第1道装夹工序完成后自动产生铣削夹具口的刀具路径。 7.线性设置 (1)寻找相交性 (2)曲线打断成线段的误差值 (3)3D曲线的最大深度变化量 8.预留量设置 (1)XY方向预留量 (2)Z方向预留量

mastercam二维加工综合实例2

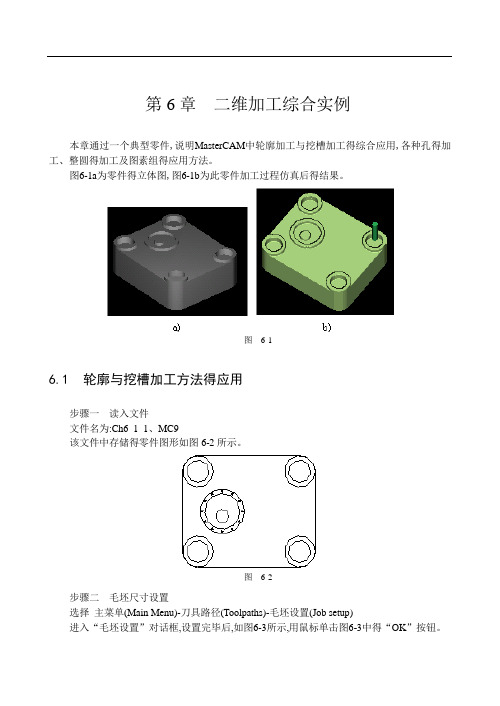

第6章二维加工综合实例本章通过一个典型零件,说明MasterCAM中轮廓加工与挖槽加工得综合应用,各种孔得加工、整圆得加工及图素组得应用方法。

图6-1a为零件得立体图,图6-1b为此零件加工过程仿真后得结果。

图6-16.1轮廓与挖槽加工方法得应用步骤一读入文件文件名为:Ch6_1_1、MC9该文件中存储得零件图形如图6-2所示。

图6-2步骤二毛坯尺寸设置选择主菜单(Main Menu)-刀具路径(Toolpaths)-毛坯设置(Job setup)进入“毛坯设置”对话框,设置完毕后,如图6-3所示,用鼠标单击图6-3中得“OK”按钮。

图6-3改变视图方式为:视图面(Gview):轴侧图(I)则得到图6-4,图中得虚线为毛坯得线框轴测图。

步骤三零件外形轮廓加工按照2、2节得轮廓加工步骤进行操作,其中需要设置得主要内容如下:1、串接得图形如图6-5所示,箭头得方向为串接得方向,箭头得尾端为串接得起始点;2、选择直径为25mm端铣刀;3、“轮廓加工参数”对话框得设置如图6-6所示;4、轮廓方向“分层深度切削”对话框设置如图6-7所示;图6-6图6-7图6-8图6-95、深度切削方向“分层深度切削”对话框设置如图6-8所示;6、“切入、切出设置”对话框如图6-9所示;7、零件外形轮廓加工仿真结果如图6-10所示。

步骤四零件上表面挖槽(Facing)加工按照3、7节得挖槽加工步骤进行操作,其中需要设置得主要内容如下:1.串接得图形如图6-5所示;端铣刀;2.选择直径为25mm图6-10 Array图6-113.“挖槽加工参数”对话框设置如图6-11所示;4.“表面(Facing)”对话框设置如图6-12所示;5.深度切削方向“分层切削”对话框设置如图6-13所示;6.“粗/精加工参数”对话框设置如图6-14所示;图6-12图6-13图6-147.零件上表面挖槽加工仿真结果如图6-15所示。

步骤五零件上表面具有岛屿得挖槽(Facing)粗加工按照3、7节得挖槽加工步骤进行操作,其中需要设置得主要内容如下:1、串接得图形一共有六个,四个分布在四个角落得圆台,一个中间圆形岛屿与一个外形轮廓,其中外形轮廓与右下角圆台得串接位置重合,如图6-16所示,箭头得方向为串接得方向,箭头得尾端为串接得起始点;图6-15 图6-162、选择直径为25mm端铣刀;3、“挖槽加工参数”对话框与图6-11基本相同,不同点为:(1)毛坯表面高度(Top of stock…):0(2)挖槽深度(Depth…):-104、“表面(Facing)”对话框设置如图6-17所示;图6-175.“粗/精加工参数”对话框设置如图6-18所示;6.零件上表面具有岛屿得挖槽粗加工仿真结果如图6-19所示。

最新课件-MastercamV基础教程教学第九章二维加工 推荐

案例导入

要加工如图9.2所示的零件,将用到平面铣削、外形铣削、挖槽、钻 孔等二维加工模组。

图9.2 零件图

9.1.1 构建一个外形刀具路径 9.1.2 外形铣削参数设置 9.1.3 加工实例

9.1 外 形 铣 削

9.1.1 构建一个外形刀具路径

外形铣削刀具路径由沿着工件外形的一系列线和弧组成。外形 铣削通常用于加工二维或三维工件的外形轮廓,二维外形铣削刀 具路径的切削深度固定不变,而三维外形铣削刀具路径的切削深 度随外形的位置而变化。下面讲述生成外形铣削加工刀具路径的 具体步骤和方法。

9.1.2 外形铣削参数设置

8.校刀位置

该下拉列表框可设置刀具的补正方式,是对圆头刀和球头刀设置 补正刀具路径,有下面两个选项。

球心:在刀具端头中心设置补正。 刀尖:在刀具的刀尖设置补正。

9.1.2 外形铣削参数设置

9. 刀具在转角处走圆弧

该下拉列表框可设置在拐角处插入倒圆角命令,可选择如下选项 。 不走圆角。 小于135度走圆角。 全走圆角,所有的角为光滑过渡,倒圆角半径等于刀具半径。

3. 选择加工刀具

选中图4.8所示“串连选项”对话框中按钮 接着系统自动进 入“外形”对话框,选中“刀具参数”选项卡,定义需要使用的 加工刀具参数(如图9.3所示)。

9.1.1 构建一个外形刀具路径

3. 选择加工刀具

图9.3 “外形(2D)”对话框(定义外形铣削刀具参数)

9.1.1 构建一个外形刀具路径

其右边的文本框均变为可见,可在文本框中输入一个高度值,或

单击该按钮后在图形上选择一点,以该点高度值作为安全高度值

。

9.1.2 外形铣削参数设置

2.参考高度

Mastercam二维铣削加工_OK

2021/7/27

“Home position”对话 框

5

2. Ref.point按钮

选中“Ref.point”按钮前的复选框,单 击“Ref.point”按钮即可打开“Reference Points”对话框。该对话框用来设置进刀 点与退刀点的位置,Approach选项组用 于设置刀具的起点,Retract选项组用来设 置刀具的停止位置。可以直接在输入框 中输入或单击“Select”按钮,然后在绘 图区选取一点。

2021/7/27

18

8.1.4 分层铣削

一般铣削的厚度较大时,可以采用分层铣削。选中 “Depth cut”按钮前的复选框后单击该按钮,打开 “Depth cuts”对话框。

其中,“Max rough step”输入框用于输入在粗加工 时的最大进刀量;“#Finish cuts”输入框用于输入精 加工的次数;“Finish step”输入框用于输入在精切削 时的最大进刀量。其中“Keep Tools down”复选框用 来设置刀具在每一层切削后,是否回到下刀位置的高 度。 “Subprogram”复选框用来设置在NC文件中是否 生成子程序。

2021/7/27

9

8.1.1 加工类型

1. 2D(二维外形铣削加工)

当进行二维外形铣削加工时,整个刀具路径 的铣削深度是相同的,其Z坐标值为设置的相 对铣削深度值。

2. 2D chamfer(成型刀加工)

该加工一般需安排在外形铣削加工完成后, 用于加工的刀具必须选择Chfr Mill(成型铣 刀)。用于倒角时,角度由刀具决定,倒角的 宽度可以通过单击“Chamfer”按钮,在打开 的“Chamfering”对话框中进行设置。

2021/7/27

14

MasterCAM的二维加工

用CAD功能定义好加工外形后,必须选择【回 主功能表】→【刀具路径】命令,从【刀具路径】 菜单中选取一种铣削形式,才能完成所要的铣削路 径及加工的NC程序。 本章我们将以一个实例来对MasterCAM的二维 图形进行加工。

1

主要内容

图样

MasterCAM二维加工的操作步骤 各种软件图形的格式转换

2

图样

3

参考操作步骤

4

参考操作步骤

5

参考操作步骤

6

参考操作步骤

7

参考操作步骤

第一步:设置加工工件的大小、材料及加工用刀 具等工艺参数。 第二步:面铣削加工工艺参数设置。 第三步:安排外形铣削加工工序。 第四步:粗加工带凹槽的大圆工艺参数设置。 第五步:精加工带凹槽的大圆工艺参数设置。 第六步:外形边界加工。

13

上机题

14

11

思考题

(1)试述MasterCAM中的几种二 维图形的加工方法 (2)简述MasterCAM中的并加工下图1所示的差速器左壳零件: 1).外圆(从右端面起轴向尺寸80的部分); 2).内圆(从右端面起到宽5槽的部分); 3).切槽加工。 要求: 1.造型; 2.选择合理刀具路径; 3.合理选择加工参数; 4.生成NC代码; 5.共计有两个文件:*.MC9和NC文本文件。

8

第七步:倒角加工。 第八步:挖槽加工工艺参数设置。 第九步:挖槽加工工艺参数设置。 第十步:钻孔加工工艺参数设置。 第十一步:存盘。将所有完成的加工路径命令 并存盘。 第十二步:模拟加工参数。 第十三步:后处理。

9

实例结果

10

课后练习

学习目标

Mastercam 9.0应用与实例教程 第5章 二维加工

•

切削深度为Z向切削余量与实际切 削深度之和。

•

Mastercam系统也允许采用绝对坐 标或增量坐标来定义此项参数,其含义 与工件表面的设定相同。

• 5.2.3

外形铣削参数

• 1.刀具补正 • 刀具补正的设定有两种基本方法: 计算机补正(computer)和控制器补 正(control)。

•

• 5.机械原点(Home position) • 单击 ,设置机床换刀或 NC程序结束时刀具返回参考点所经过 的中间点位置。

•

合理设置回参考点时中间点的坐 标值,可避免机床回参考点时刀具碰 到工件或夹具等。

• 6.旋转轴(Rotary axis) • 单击 按钮,用于设置工 件的旋转轴,一般在车床路径中使用。

• (6)执行刀具路径的后置处理, 生成数控加工NC程序。

• 5.1.2

刀具管理

• 1.刀具管理器 • • / / / 命令,显示Tools Manager(刀具管理器)对话框。 选择

图5.2

刀具管理器对话框

• 2.定义刀具类型 • 选择主菜单 / / / 命令,系统进入 Tools Manager(刀具管理器) 对话框。

•

参考高度一般低于安全高度而高于 G00进刀位置(即下刀高度)。

•

采用绝对坐标时,此高度设定值是 相对当前构图面Z0位置而言的。

•

采用增量坐标时,此高度设定值是 相对于当前加工毛坯顶面的补正高度。

• 进给下刀位置(Feed plane)。 • 进给下刀位置又称G00下刀位置。 是指刀具以Z轴下刀速率即工作进给速 度G01。

•

每层精修(All Depth),表示 系统于每一层粗铣后都执行外形精铣 路径。

(a)最后深度精修

mastercam二维加工综合实例

第6章二维加工综合实例本章通过一个典型零件,说明MasterCAM中轮廓加工与挖槽加工的综合应用,各种孔的加工、整圆的加工及图素组的应用方法。

图6-1a为零件的立体图,图6-1b为此零件加工过程仿真后的结果。

图6-16.1轮廓与挖槽加工方法的应用步骤一读入文件文件名为:Ch6_1_1.MC9该文件中存储的零件图形如图6-2所示。

图6-2步骤二毛坯尺寸设置选择主菜单(Main Menu)-刀具路径(Toolpaths)-毛坯设置(Job setup)进入“毛坯设置”对话框,设置完毕后,如图6-3所示,用鼠标单击图6-3中的“OK”按钮。

图6-3改变视图方式为:视图面(Gview):轴侧图(I)则得到图6-4,图中的虚线为毛坯的线框轴测图。

步骤三零件外形轮廓加工按照2.2节的轮廓加工步骤进行操作,其中需要设置的主要内容如下:1. 串接的图形如图6-5所示,箭头的方向为串接的方向,箭头的尾端为串接的起始点;图6-4 图6-52. 选择直径为25mm端铣刀;3. “轮廓加工参数”对话框的设置如图6-6所示;4. 轮廓方向“分层深度切削”对话框设置如图6-7所示;图6-6图6-7图6-8图6-95. 深度切削方向“分层深度切削”对话框设置如图6-8图6-10所示;6. “切入、切出设置”对话框如图6-9所示;7. 零件外形轮廓加工仿真结果如图6-10所示。

步骤四零件上表面挖槽(Facing)加工按照3.7节的挖槽加工步骤进行操作,其中需要设置的主要内容如下:1.串接的图形如图6-5所示;2.选择直径为25mm端铣刀;图6-113.“挖槽加工参数”对话框设置如图6-11所示;4.“表面(Facing)”对话框设置如图6-12所示;5.深度切削方向“分层切削”对话框设置如图6-13所示;6.“粗/精加工参数”对话框设置如图6-14所示;图6-12图6-13图6-147.零件上表面挖槽加工仿真结果如图6-15所示。

Mastercamx5二维设计教程

明德 砺志 博学 笃行

3. 转变绘制 转变绘制是将一系列首尾相连的图素, 如直线、圆弧和曲线,转变为所设置的曲线 类型。 选择Create |Spline |Create Curves Spline…命令,将弹出串接选择对话框,并 出现Ribbon工具栏。

明德 砺志 博学 笃行

平面/三维

选择图素方式

明德 砺志 博学 笃行

1.三点画圆 通过三点画圆命令可以指定不在同一条 直线上的三个点来绘制一个圆。选择Create |Arc |Create Circle Edge Point…命令,将 出现如工具栏。

直径方向上两点? 相切相切半径? 相切相切相切?

明德 砺志 博学 笃行

2.圆心画圆 通过圆心画圆命令可以指定圆心和圆上 一点,或者圆心和半径来绘制一个圆。选择 Create |Arc |Create Circle Point…命令 3.极坐标圆心画弧 通过极坐标圆心画弧命令可以指定圆心 点、半径、起始和终止角度来生成一段弧。 选择Create |Arc |Create Arc Polar…命令, 将出现Ribbon工具栏

明德砺志博学笃行本章学习目标?掌握各种基本图素的绘制?掌握二维图形的各种编辑功能?掌握尺寸标注的方法?能够独立完成简单的二维零件绘制明德砺志博学笃行31二维图形绘制二维图形绘制功能主要使用二维图形绘制功能主要使用create菜单项的菜单项的的的子菜单中各种命令或者工具栏中的各种命令

明德 砺志 博学 笃行

字体选择 字体路径 水平放置 垂直放置 顶部弧形放置 底部弧形放置

字体高度 弧半径 字体间距 输入文字

明德 砺志 博学 笃行

•

字体类型,共 分3种。标注字体(9)(仅 为水平形式) ,软件自带字 体(5)和真实字体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第6章二维加工综合实例本章通过一个典型零件,说明MasterCAM中轮廓加工与挖槽加工的综合应用,各种孔的加工、整圆的加工及图素组的应用方法。

图6-1a为零件的立体图,图6-1b为此零件加工过程仿真后的结果。

图6-16.1轮廓与挖槽加工方法的应用步骤一读入文件文件名为:Ch6_1_1.MC8该文件中存储的零件图形如图6-2所示。

图6-2步骤二毛坯尺寸设置选择主菜单(Main Menu)-刀具路径(Toolpaths)-毛坯设置(Job setup)进入“毛坯设置”对话框,设置完毕后,如图6-3所示,用鼠标单击图6-3中的“OK”按钮。

图6-3改变视图方式为:视图面(Gview):轴侧图(I)则得到图6-4,图中的虚线为毛坯的线框轴测图。

步骤三零件外形轮廓加工按照2.2节的轮廓加工步骤进行操作,其中需要设置的主要内容如下:1. 串接的图形如图6-5所示,箭头的方向为串接的方向,箭头的尾端为串接的起始点;图6-4 图6-52. 选择直径为25mm端铣刀;3. “轮廓加工参数”对话框的设置如图6-6所示;4. 轮廓方向“分层深度切削”对话框设置如图6-7所示;图6-6图6-7图6-8图 6-95. 深度切削方向“分层深度切削”对话框设置如图6-8所示;6. “切入、切出设置”对话框如图6-9所示;7. 零件外形轮廓加工仿真结果如图6-10所示。

步骤四 零件上表面挖槽(Facing)加工按照3.7节的挖槽加工步骤进行操作,其中需要设置的主要内容如下:1.串接的图形如图6-5所示;2.选择直径为25mm 端铣刀;图 6-11 3.“挖槽加工参数”对话框设置如图6-11所示;4.“表面(Facing)”对话框设置如图6-12所示;5.深度切削方向“分层切削”对话框设置如图6-13所示;6.“粗/精加工参数”对话框设置如图6-14所示;图 6-10图6-12图6-13图6-147.零件上表面挖槽加工仿真结果如图6-15所示。

步骤五零件上表面具有岛屿的挖槽(Facing)粗加工按照3.7节的挖槽加工步骤进行操作,其中需要设置的主要内容如下:1. 串接的图形一共有六个,四个分布在四个角落的圆台,一个中间圆形岛屿和一个外形轮廓,其中外形轮廓与右下角圆台的串接位置重合,如图6-16所示,箭头的方向为串接的方向,箭头的尾端为串接的起始点;图6-15 图6-162. 选择直径为25mm端铣刀;3. “挖槽加工参数”对话框与图6-11基本相同,不同点为:(1)毛坯表面高度(Top of stock…):0(2)挖槽深度(Depth…):-104. “表面(Facing)”对话框设置如图6-17所示;图6-175.“粗/精加工参数”对话框设置如图6-18所示;6.零件上表面具有岛屿的挖槽粗加工仿真结果如图6-19所示。

步骤六零件上表面具有岛屿的挖槽(Remachining)重加工按照3.5节的挖槽重加工步骤进行操作,其中需要设置的主要内容如下:1. 串接的图形如图6-16所示;2. 选择直径为15mm端铣刀;3. “挖槽加工参数”对话框与图6-11基本相同,不同点为:挖槽类型(Pocket type):重切削(Remachining)4. “挖槽重切削”对话框设置如图6-20所示;图6-18图6-19 图6-205. “粗/精加工参数”对话框设置如图6-21所示;6. 零件上表面具有岛屿的挖槽重切削精加工仿真结果如图6-22所示。

步骤七零件上表面4个圆凸台的轮廓加工按照2.2节的轮廓加工步骤进行操作,其中需要设置的主要内容如下:1.串接的图形如图6-16所示的其中4个圆凸台的串接结果;2.选择直径为15mm端铣刀;3.“轮廓加工参数”对话框与图6-6基本相同,不同点为:(1)毛坯表面高度(Top of stock…):0(2)轮廓加工深度(Depth…):-10图6-214.零件上表面4个圆凸台的轮廓加工刀具路径如图6-23所示,由于左侧的两个圆凸台采用了打断,串接时,串接的起始点在外侧,见图6-16,所以加工4个圆凸台时,刀具切入切出的起始位置都在零件的外侧,如图6-23所示;图6-22 图6-23 图6-245.零件上表面4个圆凸台的轮廓加工仿真结果如图6-24所示。

步骤八带有一个圆岛屿的挖槽(Standard)加工当加工只有一个岛屿时,一般采用摩孚螺旋(MorphSpiral)刀具路径,但是串接两个轮廓外形时,注意刀具路径起始点的一致性,如本例中,串接起始点如图6-25所示,被串接的两个圆的起始点都在圆的下部同一位置,串接的方向也相同。

为了使串接起始点一致,经常使用打断的编辑方法。

图6-25按照3.1节的挖槽加工步骤进行操作,其中需要设置的主要内容如下:1.串接的图形如图6-25所示;2.选择直径为10mm端铣刀;3.“挖槽加工参数”对话框与图6-11基本相同,不同点为:(1) 挖槽类型(Pocket type):标准(Standard)(2) 毛坯表面高度(Top of stock…):0(3) 挖槽深度(Depth…):-104. 深度切削方向“分层切削”对话框设置如图6-26所示;图6-265.“粗/精加工参数”对话框设置如图6-27所示;图6-276.带有一个圆岛屿的挖槽加工刀具路径如图6-28a所示,图6-28b刀具路径部分的局部放大图。

对于此例,采用摩孚螺旋(Morph Spiral)加工方式,可以生成间距非常均匀的刀具路径;图6-287.带有一个圆岛屿的挖槽加工仿真结果如图6-29所示。

图6-29步骤九存储文件文件名为:Ch6_1_2.MC86.2 组(Group)的创建方法将具有共同特征的几何形状、相同的刀具路径等分成组,有助于简化操作,加快操作速度,如将需要钻削的孔分为一组,当产生钻削刀具路径时,只要选取分成的组即可。

本节将针对6.1节的实例说明分组方法,6.3节将以钻削为例说明组的应用。

步骤一读入文件文件名为:Ch6_1_2.MC8步骤二组的建立方法1. 用鼠标单击辅助菜单区的“组(Groups)”按钮,进入组设置对话框,如图6-30所示;2. 用鼠标单击图6-30中的“新建(New…)”按钮,通过键盘输入新建的组名:Drilled Hole Dia. 5,并拾取如图6-2中的中间圆凸台上的12个直径为5mm的圆,单击主菜单区中的“Done”,结束图素选择,则得到图6-31,新建的组名Drilled Hole Dia. 5位于对话框中;图6-30 图6-313. 用同样的方法建立另两个组,一个组名为Drilled Hole Dia. 3,所包含的图素为图6-32中左上方圆凸台上24个直径为3mm小孔;另一个组名为4 Circles Mill,所包含的图素为图6-32中上表面4个圆凸台中的内孔,直径为50mm。

此时组设置对话中共有3个组,如图6-33所示,组名分别为4 Circles Mill、Drilled Hole Dia. 5和Drilled Hole Dia. 3;图6-32 图6-334. 用鼠标单击图6-31中的“OK”按钮,结束组的创建操作。

步骤三存储文件文件名为:Ch6_2_1.MC86.3 利用组(Group)进行的镜像方法本节利用选择组的方法镜像复制上表面圆台上的24个 3mm的小孔。

步骤一读入文件文件名为:Ch6_2_1.MC8步骤二选择镜像图素选择主菜单(Main Menu)- -转换(Xform)-镜像(Mirror)-组(Group)得到图6-33,用鼠标单击组名Drilled Hole Dia. 3,此组被选中,单击图6-33中的“OK”按钮,再单击主菜单区的“Done”。

图6-34步骤三按Y轴的镜像复制用鼠标单击主菜单区的“Y轴(Y axis)”,出现“镜像”对话框,设置完毕后,如图6-34所示,单击图6-34中的“OK”按钮,得到镜像后的图形,如图6-35所示。

图6-35步骤四按X轴的镜像复制图6-36 图6-371.用鼠标单击主菜单区的“组(Group)”按钮,则进入图6-36所示的“组设置”对话框,单击图6-36中的当前系统组(Current system GROUP)项,选中此项,再按住Ctrl键,单击图6-36中的当前系统结果(Current system RESULT)项,这两项被同时选中,如图6-36所示,单击“Ok”,再单击主菜单区的“Done”;2.用鼠标单击主菜单区的“X轴(X axis)”,得到图6-34,单击图6-34中的“OK”按钮,得到图6-37。

步骤五存储文件文件名为:Ch6_3_1.MC86.4 整圆的铣削加工MasterCAM提供了整圆的铣削加工路径产生方法,这一方法简便、易用、实效,本节以加工图6-1中上表面4个凸台中的内圆为例,介绍整圆铣削方法。

步骤一读入文件文件名为:Ch6_3_1.MC8步骤二选择整圆铣削图素选择主菜单(Main Menu)-刀具路径(Toolpaths)-下一菜单(Next menu)-整圆刀具路径(Circ tlpths)-整圆铣削(Circle mill)-图素(Entities)-组(Group)出现如图6-33所示的组设置对话框,用鼠标单击4 Circles Mill项,选中此项,再单击图6-33中的“OK”按钮。

步骤二进入整圆铣削设置图6-381. 用鼠标单击主菜区的“Done”,结束图素选择;2. 用鼠标单击主菜区的“Done”,结束整圆铣削中心点的选择;3. 进入“整圆铣削刀具参数设置”对话框,选择直径为15mm端铣刀,设置完毕后,如图6-38所示;4. 用鼠标单击图6-38上部“整圆铣削参数(Circmill parameters)”选项卡,进入整圆铣削加工参数设置对话框,设置完毕后,如图6-39所示;图6-395. 用鼠标单击图6-39中的“深度切削(Depth cuts…)”按钮,进入“深度切削设置”对话框,设置完毕后,如图6-40所示,单击图6-40中的“OK”按钮,回到图6-39;图6-406. 用鼠标单击图6-39中的“粗加工(Roughing…)”按钮,进入“整圆铣削粗加工设置”对话框,设置完毕后,如图6-41所示,单击图6-41中的“OK”按钮,回到图6-39;7. 用鼠标单击图6-39中的“确定”按钮,得到整圆铣削刀具路径,如图6-42a所示,图6-42b为图6-42a左上角圆凸台的局部放大图;图6-41图 6-428. 整圆铣削加工过程仿真结果如图6-43所示。

步骤三 存储文件文件名为:Ch6_4_1.MC86.5 螺纹的铣削加工在镗刀杆上装夹上铣削螺纹刀片,可以铣削出螺纹。

本节介绍在6.4节,在已铣削出的圆凸台内圆表面上,加工出螺纹的方法。