涤纶及其混纺织物的前处理

涤纶和其混纺织物的前处置

平幅进布→电动吸边→超喂→上针→热风拉幅→烘干→冷水辊冷却→落布

主要技术参数:

1)门幅(mm):1800~3200。

2)机械速度:10~70m/min。

3)热源及耗量:循环载热油16~34亿焦。

4)烘房温度:180~220℃。

5)传动方式:交流变频控制调速。

6)装机容量:60kW。

7)热风房:小循环积木式,每节由2台轴流循环风机(正常5室)约16m。

5

3、桃皮绒类产品染整工艺:

坯绸准备→退浆精练松弛→(预定形→碱减量→皂 洗)→(开纤→水洗)→松烘→定形→染色→柔软烘干→(预 定形)→磨绒→砂洗→柔软拉幅定形→成品

4、麂皮绒类产品染整工艺:

坯绸准备→退浆精练松弛→预定形→起毛→剪毛→染 色→浸轧聚氨酯涂层液→湿法凝固→水洗烘干→柔软 烘干→磨绒→整顿→拉幅定形→成品

19 加工设备及工艺:

1、间歇式碱减量加工

精练槽: NaOH

3~10kg/L

增进剂 0.5~1.5kg/L

处理温度 95~98℃,60min

常压溢流减量机:NaOH(o.w.f) 7%~9%

处理温度 95~98℃,34~40min

浴比

1︰(10~20)

高温高压喷射溢流染色机: NaOH(o.w.f)7%~9%

1

第一章 涤纶及其混纺织物旳前处理

第一节 引言

一、涤纶仿真旳历史和国内外现状

第一代:碱减量处理:改善柔顺性和悬垂性,且挺

括、滑爽、免烫、有光泽。 第二代:异收缩混纤及异截面混纤等技术:柔软、

蓬松又富有自然层次旳外观风格。 第三代:高分子化学改性等技术,超丰满、超悬垂

旳手感及吸水、抗静电、抗菌除臭等超天然旳功能。

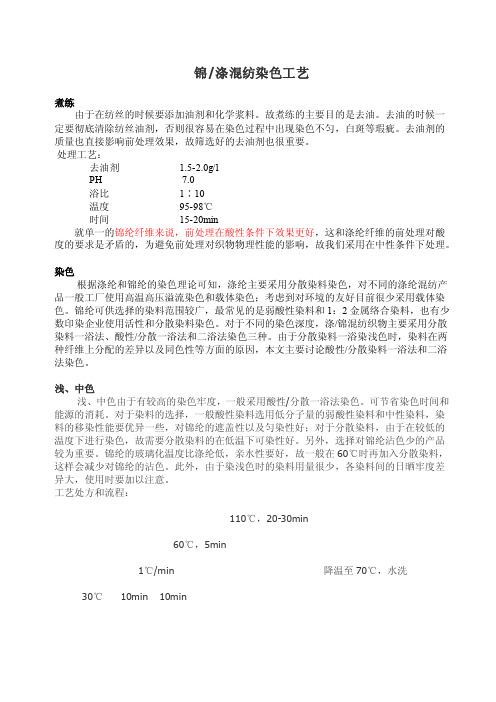

锦涤混纺染色工艺

锦/涤混纺染色工艺煮练由于在纺丝的时候要添加油剂和化学浆料。

故煮练的主要目的是去油。

去油的时候一定要彻底清除纺丝油剂,否则很容易在染色过程中出现染色不匀,白斑等瑕疵。

去油剂的质量也直接影响前处理效果,故筛选好的去油剂也很重要。

处理工艺:去油剂 1.5-2.0g/lPH 7.0浴比 1∶10温度 95-98℃时间 15-20min就单一的锦纶纤维来说,前处理在酸性条件下效果更好,这和涤纶纤维的前处理对酸度的要求是矛盾的,为避免前处理对织物物理性能的影响,故我们采用在中性条件下处理。

染色根据涤纶和锦纶的染色理论可知,涤纶主要采用分散染料染色,对不同的涤纶混纺产品一般工厂使用高温高压溢流染色和载体染色;考虑到对环境的友好目前很少采用载体染色。

锦纶可供选择的染料范围较广,最常见的是弱酸性染料和1:2金属络合染料,也有少数印染企业使用活性和分散染料染色。

对于不同的染色深度,涤/锦混纺织物主要采用分散染料一浴法、酸性/分散一浴法和二浴法染色三种。

由于分散染料一浴染浅色时,染料在两种纤维上分配的差异以及同色性等方面的原因,本文主要讨论酸性/分散染料一浴法和二浴法染色。

浅、中色浅、中色由于有较高的染色牢度,一般采用酸性/分散一浴法染色。

可节省染色时间和能源的消耗。

对于染料的选择,一般酸性染料选用低分子量的弱酸性染料和中性染料,染料的移染性能要优异一些,对锦纶的遮盖性以及匀染性好;对于分散染料,由于在较低的温度下进行染色,故需要分散染料的在低温下可染性好。

另外,选择对锦纶沾色少的产品较为重要。

锦纶的玻璃化温度比涤纶低,亲水性要好,故一般在60℃时再加入分散染料,这样会减少对锦纶的沾色。

此外,由于染浅色时的染料用量很少,各染料间的日晒牢度差异大,使用时要加以注意。

工艺处方和流程:110℃,20-30min60℃,5min1℃/min 降温至70℃,水洗30℃ 10min 10min分散染料抗皱剂酸性染料酸性匀染剂分散匀染剂释酸剂染色浴比:1∶10PH值:用释酸剂调节至5.0-5.5注意事项:抗皱剂视织物的风格变化来参考是否有加入的必要,一般用量为2-3g/l。

混纺织物的前处理

BF-7658酶(2000倍) 1~2g/L

NaCl

1~2g/L

非离子型表面活性剂 1g/L

工艺流程

浸轧退浆液(50~60℃)→堆置(30~60min) → 90~95℃汽蒸(或热水浴浸渍) →充分水洗

碱退浆

2、退浆 用于PVA为主的混合型浆料 机理

PVA在碱中强烈溶胀和软化,并能加速其溶解。

活性、还原等染料染色 分散/活性染料印花 涂料印花 热定形

树脂整理

涤纶 需要 危害 — 有损伤 √ — 沾污 √

需要 √ — √ —

— 沾污 √

√ 沾污 √

√

√

√

√

—

√

棉 危害

沾污

沾污;热空气 有损伤

沾污

热空气有损 伤

2、涤棉混纺织物的各种印染工艺过程

漂白品种

退浆→亚漂(氧漂)→涤纶增白→定形(兼发色)→ 烧毛→丝光→氧漂(兼棉增白)→整理

起皱

抗纬纱变位性 较好

不好

较差

染色性

困难

困难

较好

(5)定形

工艺条件

超喂2%~4% 拉幅宽度比成品大2~3cm 定形温度 180~210℃ 定形时间 15~60s

设备

布铗式定形设备

注意

织物各部分的定形温度应一致,相差不得 超过1~2 ℃

(6)丝光

涤棉丝光是针对其中的棉纤维组份进行的。作 用如前所述。在丝光中,涤纶会受到碱的腐蚀, 而受到一定程度的损伤。掌握的工艺条件:

浅色品种

烧毛→退浆→氧漂→丝光→定形→染色→整理

深色品种

烧毛→退浆→氢氧化钠煮练→氧漂→丝光→定形 (或定形→丝光)→染色→整理

涤纶染色流程

涤纶染色流程涤纶是一种常见的合成纤维,由于其优异的性能和广泛的用途,涤纶制品在日常生活中随处可见。

染色是涤纶制品加工的重要环节,正确的染色流程可以确保涤纶制品色彩鲜艳、牢固耐用。

下面将介绍涤纶染色的流程及注意事项。

一、染色前的准备工作。

在进行涤纶染色之前,需要做好充分的准备工作。

首先要对涤纶原料进行检查,确保没有杂质和污染物。

其次是准备染料和辅助剂,根据需要选择合适的染料种类和配方。

另外,还需要准备好染色设备和相关的工艺流程。

二、染色工艺流程。

1. 预处理。

涤纶染色的第一步是进行预处理,目的是去除原料表面的油脂和杂质,为后续的染色工艺做好准备。

预处理包括浸泡、洗涤、漂白等步骤,可以采用化学方法或机械方法进行处理。

2. 染色。

经过预处理的涤纶原料进入染色环节。

在染色过程中,要根据染色配方,将染料和辅助剂加入染色槽中,控制好温度、时间和搅拌速度,确保染料均匀地渗透到涤纶纤维内部,使颜色均匀鲜艳。

3. 固色。

染色完成后,需要进行固色处理,以确保染色效果的牢固性。

固色可以采用蒸汽固色、热风固色或干燥固色等方法,将染料牢固地固定在涤纶纤维内部,提高染色的牢固度和耐久性。

4. 后处理。

染色后的涤纶原料还需要进行后处理工艺,包括漂洗、中和、烘干等步骤,以去除余留的染料和辅助剂,使涤纶制品达到一定的质量标准。

三、注意事项。

1. 控制染色工艺参数,确保染色效果的一致性和稳定性。

2. 严格遵守染色配方,按照配方要求精确称量染料和辅助剂,避免染色偏差。

3. 对染色设备和设施进行定期检查和维护,确保染色工艺的正常进行。

4. 加强对染料和辅助剂的质量控制,确保原材料的质量稳定和可靠。

5. 严格执行染色操作规程,做好安全防护工作,避免染色过程中发生意外事故。

通过以上的介绍,相信大家对涤纶染色流程有了更深入的了解。

在实际操作中,要严格按照染色工艺流程和注意事项进行操作,以确保涤纶制品染色效果的质量和稳定性。

希望本文能够对涤纶染色工艺有所帮助,谢谢阅读!。

混纺织物的前处理—涤棉混纺织物前处理

由于涤纶和棉的化学属性差异较大,所以很难制订出理想的生产 工艺。有些工艺只能做到大体上对另一方无害或少害。

涤/棉织物在烧毛前必须保持平整、干燥、无油污斑渍,否则烧毛不尽或是油 污在高温时进入涤纶内部而造成疵点。烧毛后,干布落布温度必须保持在 50℃以下。在生产运行中应经常注意落布质量,以便随时调整车速、火口角 度及其他工艺参数,防止烧毛不匀、烧毛过度、手感发硬。烧毛后,要求达 到3~4级质量标准。门幅收缩不得超过2%。

工艺条件:

浸轧温度

30℃

轧余率

80%~90%

汽蒸温度

142℃

汽蒸时间

60s

涤纶的定形方法主要采用在张力状态下的加热 定形。热定形后使织物具有良好的形态稳定性 、平挺度、弹性手感,改善起毛和起球现象, 同时染色性能也产生一定的变化。

涤/棉织物在2%~4%的超喂条件下进入针铗定形机。

必须通过控制针铗链间距来调节织物幅宽,一般情况是, 在定形机上拉幅的幅宽要比成品大2~3cm。

涤/棉织物上浆剂,我国主要采用聚乙烯醇和淀粉的混合浆料,两者比例不 等,上浆率控制在12%左右。

涤/棉织物的退浆要求退浆率在80%以上,布上残浆必须控制在1%(布重 )之下。

涤/棉织物的退浆方法有生物化学法、碱法和氧化法,此外还有发展中 的溶剂退浆法。此外溶剂退浆也可以和酶退浆混用。酶溶解在溶剂乳液的水 相中,协同退除淀粉和合成浆料。

2~5 g/L

浸轧煮练液,保持70%的煮练液(按织物重量),在85~90℃作

用1h后水洗。

为了缩短工序,便于连续生产,退浆、煮练、漂白可合并进行。

涤纶织物的前处理原理

涤纶织物的前处理原理涤纶织物的前处理是织物加工的重要环节,旨在为后续的染色、印花和整理等工序提供良好的基础。

前处理的主要原理包括去除杂质、纤维膨化、增强亲水性、松弛和预膨胀、脱水和漂白、酶处理、防染处理、织物整平以及表面活性剂应用。

1.去除杂质:涤纶织物在生产过程中,可能会沾染各种杂质,如油污、浆料、灰尘等。

前处理的首要任务是去除这些杂质,以免影响后续工序的质量和效果。

2.纤维膨化:通过一定的处理条件,使涤纶纤维发生膨化,提高纤维间的空隙,有利于染料的渗透和扩散。

3.增强亲水性:通过化学或物理手段,改善涤纶织物的亲水性。

亲水性好的织物更容易吸收染料和印花浆料,提高染色和印花效果。

4.松弛和预膨胀:通过适当的处理条件,使涤纶纤维松弛,提高纤维间的活动性,同时进行预膨胀,以利于织物的柔软性和染色性能。

5.脱水和漂白:在染色或印花之前,通常需要进行脱水和漂白处理,以去除织物中的杂质和色素,提高染色和印花效果。

6.酶处理:酶处理是一种有效的去杂质方法,通过酶的分解作用,去除纤维表面的杂质,提高织物的清洁度。

7.防染处理:为了防止染色时颜色渗漏或沾染到其他纤维上,需要进行防染处理。

通常使用防染剂或染色固定剂进行处理。

8.织物整平:通过整平处理,使织物表面平整光滑,提高织物的外观质量和手感。

9.表面活性剂应用:使用表面活性剂可以改善织物的润湿性和渗透性,有利于染料和印花浆料的均匀分布和渗透,提高染色和印花效果。

以上原理在涤纶织物的前处理过程中起着重要的作用,通过合理的工艺控制和处理条件,可以获得高质量的涤纶织物,为后续的染色、印花和整理等工序提供良好的基础。

浙江纺织服装职业技术学院染整习题

纯棉织物的染整习题集选择题1.淀粉酶退浆工艺中,最适宜的 PH 值是()A 6 ~ 7B 7 ~ 8C 4 ~ 52.煮练中常见的钙斑疵布是由于()A 水洗不充分B 煮练用水硬度太大C 烧碱量不足3.次氯酸钠漂白时,工作液的 PH 值宜控制在()A 弱酸性B 弱碱性C 中性4.次氯酸钠漂白酸洗时一般采用()A 硫酸或盐酸B 醋酸C 硝酸5.双氧水漂白时最适宜的 PH 值是()A 7 ~ 8B 3 ~ 4C 10 ~ 116.水玻璃作为双氧水稳定剂的主要缺点是()A 易结硅垢B 价格高C 白度不佳7.亚氯酸钠漂白时常选择活化剂是()A 酸B 碱C 氯化钠8.三种常用的漂白剂中,对设备要求最高,但对织物损伤最小的漂白剂是()A 次氯酸钠B 亚氯酸钠C 双氧水9.织物经丝光后对染料的吸附量增加是由于丝光后纤维()A 结晶区增加B 无定形区增加C 结晶区和无定形区都增加10.目前,应用最广泛的烧毛设备是()A 气体烧毛机B 铜板烧毛机C 圆铜烧毛机11.含有磺酸基的表面活性剂是属于下列哪一类型()A 阴离子B 非离子C 阳离子12.对棉织物采用酶退浆表述错误的是()A 退浆率高,对纤维损伤大B 退浆率高,去除其他浆料的效果差C 退浆率高,环保无污染13.棉织物半丝光的目的是()A 提高光泽B 提高断裂强度C 提高染色性14.氯漂、氧漂、亚漂三种漂白方式,白度最佳的是()A 氯漂 B.氧漂 C 亚漂15.不能用煮沸的方法,必须经化学处理才能除去所含杂质的水称为()A 永久硬水B 暂时硬水C 软水16.可对低级棉织物进行烧毛的是()A 气体烧毛机B 铜板烧毛机C 圆筒烧毛机17.棉织物煮练中常用的主练剂是()A 纯碱B 烧碱C 水玻璃18.直接染料除可用于棉纤维的染色外,还常用于()的染色。

A 涤纶纤维 B粘胶纤维 C 腈纶纤维19.轧染时,初染液应该()A 加浓B 冲淡C 与常规染液一致20.染料称好后,要充分溶化,若溶化不完全,会产生色点和色块等病疵,化料时,一般()A 直接加入沸水搅拌即可B 加入冷轧水搅拌C先用少量软水调和成浆状在,再加入沸水软水搅拌21.直接染料当遇到还原剂时,染料被还原破坏,这时用氧化剂氧化()。

废旧纺织品的回收再利用

废旧纺织品的回收再利用陈加敏;孟家光;薛涛【摘要】介绍了国内外废旧纺织品的回收再利用方法和现状,详述了废旧全棉、涤纶纺织品和涤棉混纺织物的具体回收方法与其优缺点,展望了废旧纺织品的循环利用前景.【期刊名称】《纺织科技进展》【年(卷),期】2016(000)009【总页数】4页(P10-13)【关键词】废旧纺织品;回收再利用;现状;前景【作者】陈加敏;孟家光;薛涛【作者单位】西安工程大学,陕西西安710048;西安工程大学,陕西西安710048;西安工程大学,陕西西安710048【正文语种】中文【中图分类】TS102.9随着全球纺织品产量的不断提高,随之而来的废旧纺织品数量也迅速增加。

虽然大部分的废旧纺织品可被当作垃圾掩埋或焚烧,但对于腈纶、锦纶和涤纶等不易降解的纺织品,掩埋之后对土壤危害极大;且在焚烧处理过程中若处理不当,会产生NOX、HCl等有害气体。

这既浪费资源,又带来了许多严重的环境污染问题[1]。

因此做好废旧纺织品的综合利用,不仅可补充纺织行业的原料供给,还可节约用地,减少环境污染[2]。

废旧纺织品的来源主要包括二类,一是化纤厂的废丝、织整工序的残布料、服装加工中裁剪下来的边角料,以及针织生产过程中的各种废料;二是过时了的服装,废旧的床上用品和地毯等[3],且该来源有不断增长的趋势。

另外,像聚酯瓶这类具有可利用价值的废旧塑料,也可作为化纤厂原料被再利用。

目前废旧纺织品的回收利用方法主要有4种,分别是能量回收、机械回收、物理回收和化学回收法。

能量回收是将废旧纺织品中没有使用价值但热值较高的纤维,通过焚烧转化为热量的方法。

该方法简单易操作,回收彻底,但环境污染大,附加值低。

机械回收是将废旧纺织品直接处理后加工成纱线,织出具有穿着性或一定使用功能的面料,或直接将废旧布片经简单加工后使用的方法[4]。

经机械回收生产的产品可用作填絮料[5],或对半新旧的纺织品进行改造而成为新的产品[6-7],例如,做成拖把、抹布或工艺品等。

涤粘混纺工艺

涤粘混纺工艺是一种将涤纶(聚酯纤维)和粘胶纤维混合纺织的工艺。

涤粘混纺的纺纱过程通常包括以下步骤:

原料准备:准备涤纶和粘胶纤维的纺纱原料,涤纶通常为聚酯切片或聚酯短纤维,粘胶纤维为粘胶原液。

涤纶和粘胶纤维的混合:将涤纶和粘胶纤维按照一定比例混合,可以通过纺纱机的混合装置或预混纺纱方法进行。

纺纱:将混合的涤纶和粘胶纤维送入纺纱机,经过纺纱过程将其纺制成混纺纱线。

纺纱过程中需要控制好纺纱的张力、速度和纺纱筒的温度等参数,以确保纱线质量的稳定性。

牵伸处理:混纺纱线经过牵伸处理,通过拉伸纤维使其获得更好的强度和弹性,并提高纺纱线的稳定性和均匀性。

织造或织物加工:将混纺纱线织造成织物,可根据需要选择不同的织造方式和工艺。

织物可用于制作各种纺织品,如服装、家纺和工业用纺织品等。

涤粘混纺工艺结合了涤纶和粘胶纤维的特点,涤纶具有耐磨、耐久、易清洗等优点,而粘胶纤维具有柔软、吸湿性好等特点。

通过混纺工艺,可以使织物既具有涤纶的耐久性,又具有粘胶纤维的舒适性,从而提高织物的综合性能和舒适度。

20种常用印染助剂在生产中的作用

20种常用印染助剂在生产中的作用近年来,中国染料、助剂和有机颜料行业的生产与市场发展健康而迅速,染料化学品消费初步增长。

纺织业的快速发展大大提高了对染料纺织化学品的需求,染料行业与纺织业的相互依托意味着中国染料行业有着巨大的市场前景。

1、除油剂离子性:阴、非离子;外观:无色至淡黄色透明液体作用:对石蜡、油蜡具有高度乳化、分散能力,可用作纤维、合成纤维、羊毛及其混合纺织物精练洗涤剂,对粘附在织物上的蜡质、油剂、污垢有良好的净洗去除效果。

基本参数用量:5--10g/L2、精炼剂离子性:阴、非离子;作用:棉织物煮炼,涤纶及其混纺织物的退浆、精炼,可获得较好的毛效及白度并能部分去除蜡质、油污等3、渗透剂离子性:阴、非离子;外观:无色至微黄色粘稠液体.作用:主要用于棉、涤棉等各种纤维的前处理当中;用于活性,分散等染料印花织物去除浮色,可在低温下处理,避免织物白地沾污,一般用量0.1~0.5克/升。

可以擦洗成品上的油污,特别对蚕丝成品的去油污斑点很有效。

用于分散还原等染料的染浴中作分散剂,用量以0.1~0.5克/升为宜。

用于腈纶纤维的染色前处理,洗涤油污。

4、醋酸外观及气味:无色液体,有刺鼻的醋味;能溶于水、乙醇、乙醚、四氯化碳及甘油等有机溶剂。

稀释后对金属有强烈腐蚀性。

闪点(℃):39;爆炸极限(%):4.0-17;静电作用:可能有聚合危害:危险特性:能与氧化剂发生强烈反应,与氢氧化钠与氢氧化钾等反应剧烈。

稀释后对金属有腐蚀性。

5、浴中宝透明粘稠乳液;离子性:阴离子、非离子;pH值:约5(10%水溶液);比重:约1﹕1(20℃);相容性:可与阴离子物质一起使用;PH值:6-7;赋予织物永久的亲水性、抗静电剂,加快吸湿排汗速度,膨松手感好,可避免折痕、鸡爪印产生;稳定性:在硬水及通常浓度的碱液和电解质中高度稳定。

性能及特点:由于高分子物极易被纤维吸附在表面形成粘滑的薄膜,从而降低织物与织物、织物与金属设备表面之间的摩擦。

苎麻、毛丝、化学纤维的前处理

◆棉针织物的前处理工艺流程:漂白汗布品种:坯布-碱缩-煮练-漂白-增白染色(印花)汗布品种:坯布-碱缩-煮练-漂白-(丝光)染色(印花)棉毛品种:坯布-煮练-漂白-(丝光)工艺条件:碱缩:干缩、湿缩煮练:比机织物缓和,织物上保留较多蜡质,避免造成缝纫破洞漂白:丝光:◆苎麻织物的练漂麻纤维的特点:属纤维素:但在物理结构和性质上与棉有很大差异,含杂方面有着很大差异纤维素含量较低,主要杂质:除果胶物,油蜡外,还含有木质素,半纤维素等。

且杂质的含量和各种杂质间的比例,随品种不同有着很大的变动。

麻类的练漂较棉困难,具有其独特之处。

一、苎麻纤维的脱胶麻皮--(剥皮)原麻苎麻原麻中含有大量多糖胶状物质(25-30%),--麻胶,绝大部分要求在纺纱前除去,故称“脱胶”使剩余含胶量的2%。

(原麻脱胶得到精干麻)为什么要除去麻胶?脱胶方法:土法脱胶、化学脱胶、物理机械脱胶、微生物脱胶脱胶工艺流程:预处理(拆包、扎把、预浸)—碱液煮练(温度、时间、浴比)—后处理(打纤、酸洗、水洗、漂白、精练、给油、脱水、烘干)H2SO4浸堆置净洗煮布锅煮练洗净第二次煮练出锅杵击冲洗NaC1O漂白二、麻织物的练漂基本上与棉织物练漂相似,其特点:1、烧毛:可多次烧毛,加强烧毛工艺,因毛刺多。

2、退浆、煮练:煮布锅或常压松式绳状机。

厚重织物练液:18g/L NaOH 浴比:1:107g/L Na2CO3时间:5h120-130℃稀薄织物:5g/L NaOH 浴比:1:105g/L Na2CO3时间:2h3g/L 肥皂 95-100℃3、漂白:例:NaC10绳状漂白,轧漂,有效氯1.8g,堆置1h宜采用平幅加工,减少折痕和漂斑4、半丝光:提高对染料的吸附率为什么进行半丝光?◆羊毛的前处理原毛含有大量杂质:天然杂质:羊脂羊汗附加杂质:植物性杂质、尘土、色素原毛纺织前经洗毛、炭化、漂白等工序毛条、纱线或织物在染色前,洗呢一、洗毛(精练):洗毛的目的?1、杂质特点:羊脂:高级脂肪酸和胆固醇结合而成的酯及少量游离醇脂肪酸。

涤纶及其混纺织物的前处理

前处理过程的可持续性发展

资源循环利用

对前处理过程中产生的废弃物进行回收再利用,降低 资源消耗。

绿色生产

采用环保型前处理工艺和设备,减少生产过程中的环 境污染。

社会责任

遵循社会责任原则,确保前处理过程符合法律法规和 道德要求,维护员工和社区的健康与安全。

THANKS FOR WATCHING

感谢您的观看

原料选择与检验

根据产品要求选择合适的涤纶 及混纺原料,如纤维长度、细 度、断裂强度等。

对原料进行质量检验,确保无 杂质、无损伤、无色差,符合 生产要求。

根据生产计划和库存情况,合 理安排原料的采购和储存。

原料的预处理

对涤纶及混纺原料进行预处理,如除 杂、除静电、松散整理等,以利于后 续加工。

对预处理后的原料进行质量检查,确 保达到加工要求。

丝光效果的评估与检测

评估指标

丝光效果的评估指标包括光泽度、白度、强力等。

检测方法

检测方法包括光泽度仪、白度计、强力测试仪等。

06 前处理过程中的质量控制 与环境保护

质量控制的方法和标准

严格控制原材料质量

确保涤纶及其混纺原材料的质量符合标准,无杂质和缺陷。

工艺参数控制

精确控制前处理过程中的温度、压力、时间、pH值等工艺参数, 确保处理效果的一致性和稳定性。

混纺织物

混纺织物是指由两种或两种以上材料组成,通过纺纱或织造 技术混合而和性能,满足不同的使用需求。

前处理的定义和重要性

前处理

前处理是对涤纶及其混纺织物在染整之前进行的一系列处理,包括退浆、烧毛、煮练、漂白、丝光等工序。前处 理的主要目的是去除织物上的杂质和油污,提高织物的白度和渗透性,为后续的染色和印花等加工工序打下基础。

一种废旧涤棉混纺织物分离资源化回收利用的方法[发明专利]

![一种废旧涤棉混纺织物分离资源化回收利用的方法[发明专利]](https://img.taocdn.com/s3/m/f91ba4286ad97f192279168884868762caaebb17.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011189290.0(22)申请日 2020.10.30(71)申请人 东华大学地址 201620 上海市松江区人民北路2999号(72)发明人 王学利 段思雨 李乃强 俞建勇 黄莉茜 (74)专利代理机构 上海统摄知识产权代理事务所(普通合伙) 31303代理人 杜亚(51)Int.Cl.C08J 11/28(2006.01)C08J 11/16(2006.01)C08J 11/10(2006.01)C08L 1/02(2006.01)C08L 67/02(2006.01)(54)发明名称一种废旧涤棉混纺织物分离资源化回收利用的方法(57)摘要本发明涉及一种废旧涤棉混纺织物分离资源化回收利用的方法,将废旧涤棉织物依次经过稀酸预处理、NMMO水溶液溶解、纤维素酶原位水解和固液分离得到酶水解液和高纯度低损失的涤纶;其中,稀酸的浓度为0.1~1mol/L,稀酸溶液中的酸为硫酸、磷酸或盐酸;高纯度低损失的涤纶的纯度为100%,质量损失率小于1wt%。

本发明采用化学、物理、生物法相结合,实现涤纶和棉纤维两组分的高效分离,其再生过程中涤纶质量损失较小,回收的涤纶表面不含任何杂质,仍能保持原有的力学性能和热学性能,同时其分离工艺能耗小、无污染,棉纤维组分生可用于产出生物基能源和生物基产品。

权利要求书2页 说明书8页CN 112409635 A 2021.02.26C N 112409635A1.一种废旧涤棉混纺织物分离资源化回收利用的方法,其特征在于,将废旧涤棉织物依次经过稀酸预处理、NMMO水溶液溶解、纤维素酶原位水解和固液分离得到酶水解液和高纯度低损失的涤纶;其中,稀酸的浓度为0.1~1mol/L,稀酸溶液中的酸为硫酸、磷酸或盐酸;高纯度低损失的涤纶的纯度为100%,质量损失率小于1wt%。

涤纶织物的前处理

涤纶织物的前处理至今,在合成纤维中,涤纶产品无论是数量还是品种,都占据主导地位。

涤纶纤维强度高、弹性好,其织物挺括、保形性好,且易洗、快干、免烫、不受虫蛀,因此,涤纶产品在市场上一直经久不衰。

在涤纶产品的染整工艺过程中,涤纶前处理包括退浆精练、松弛、起绉、减量、定形等加工工艺,下面分别介绍。

1.退浆精练加工方法及工艺涤纶织造时常用的浆料是聚丙烯酸酯,它是丙烯酸酯共聚体浆料。

由于浆料含有酯基—OOOR,与含有同样基团的涤纶分子在结构上有一定的相似性,所以对涤纶具有较强的亲和力。

涤纶本身不含有杂质,只是在合成过程中存在少量(约3%以下)的低聚物,所以不像棉纤维那样需进行强烈的前处理。

作为退浆精练工序,其主要目的是除去纤维制造时加入的油剂和织造时加入的浆料、着色染料及运输和贮存过程中沾污的油迹和尘埃,所以退浆精练任务轻,条件温和,工艺简单。

然面,若涤纶织物退浆不净或不退浆则会导致碱减量液组分不稳定、pH值难以控制、减量效果降低,产生减量不匀、染色不匀或色点、色花等病疵。

所以,必须去尽这些杂质,才能保证后道工序的顺利进行。

退浆剂、精练剂的选用和退浆精练方法的确定是退浆精练工序的关键,需根据织物上浆料的种类选择不同的退浆剂。

常用的退浆剂是氢氧化钠或纯碱,因常用的丙烯酸酯类浆料、无论是可溶性的还是不溶性的,它们均能在碱剂的作用下成为可溶性的丙烯酸酯钠盐而溶解去除。

对PVA或CMC类浆料,则热碱作用可增加浆料的膨化,从而使浆料与纤维之间作用力降低,在机械力的作用下,浆料易脱离纤维;另一方面,碱也能增加浆料的溶解度。

碱还能使部分油剂如脂化油、高级脂肪酸酯等皂化成为水溶性物质而去除。

一般情况下聚酯浆料退浆pH值控制在8,聚丙烯酸酯浆料为8~8.5,聚乙烯醇浆料为6.5~7,而喷水织机织造的织物需用烧碱退浆。

纤维或织物上的油剂、油污及为了上浆和织造高速化而加的乳化石蜡及良好的平滑剂的去除需采用表面活性剂(主要是阴离子型和非离子型),通过它们的润湿、渗透、乳化、分散、增溶、洗涤等作用,将油剂和油污从纤维和织物上除去。

涤棉织物高效短流程前处理增白工艺

随着时代的发展,节水、节能、环保已成为印染行业发展的重要前提,开发和应用节水、节能的新型前处理及增白工艺对环境和社会都有重要的意义。

涤棉混纺织物在印染行业中占比很大[1],对涤棉织物的前处理及增白工艺较成熟,一般的前处理及增白工艺流程为:烧毛→退浆→烘干机轧涤增白剂→定形(190℃,30s )→丝光→退浆机棉增白→拉幅上柔软。

该工艺存在加工机台多、时间长、效率低、能耗高的缺点。

如果选用涤棉荧光增白剂同时对涤棉织物进行增白,即直接将增白剂加入到退浆工艺中,工艺流程为:烧毛→丝光→退浆机涤棉增白→定形→拉幅上柔软。

该工艺流程短,可提高效率,节约能源。

目前,涤棉混纺织物的增白一般采用热熔染色法。

传统的涤棉增白工艺先对涤纶进行增白,涤纶增白剂的定形温度为180~200℃,通过高温作用加速纤维分子链的运动,使增白剂扩散进纤维,从而染透纤维并具有较高的上染率[2]。

由于涤棉混纺织物在200℃的高固色温度下会泛黄,所以在后续工艺中需加入棉织物荧光增白剂来弥补白度不足的缺陷。

此工序成本高、流程长、操作复杂。

本项目采用可以同时对涤棉织物进行增白的荧光增白剂BLANKO⁃PHOR ®TC ,可对涤棉混纺织物一浴增白,烘干织物摘要介绍了涤棉混纺织物的高效短流程前处理增白工艺,在织物的前处理过程中,实现退浆、漂白、增白的过程,缩短织物增白生产工艺流程,降低成本。

结果表明,涤棉混纺织物经过该短流程前处理增白工艺处理,能获得优异的增白效果。

关键词涤棉混纺织物;高效短流程;前处理;低温增白中图分类号:TS192文献标志码:B 文章编号:1005-9350(2021)04-0040-03Whitening process of polyester/cotton fabric with high efficiency short process pretreatmentAbstract The high efficient short process pretreatment whitening process of polyester/cotton blended fabric was in-troduced.In the pretreatment process of fabric,the desizing,bleaching and whitening could be realized to shorten the pro-duction process of fabric whitening and reduce the cost.The results showed that the excellent whitening effect of polyester/cotton blended fabric could be obtained after the short pretreatment process.Key words polyester/cotton blended fabric;high efficiency short process;pretreatment;low temperature whitening涤棉织物高效短流程前处理增白工艺收稿日期:2020-08-12基金项目:山东省短流程印染新技术重点实验室资助项目[鲁科字(2014)170号]作者简介:刘晓敏(1992—),女,硕士研究生,主要从事节能减排短流程技术研究。

混纺织物前处理

(4)漂白

氯漂:涤棉织物一般不用氯漂,因氯漂 去杂效果差,必须有良好的煮练效果。 但涤纶不耐高温强碱,很难获得良好的 煮练效果。但可用于深色品种。

亚漂:用于涤棉混纺织物漂白有独特的 优点。白度“晶莹透亮”,对棉纤维损 伤小,手感柔软,去杂好,可煮漂一浴。 但对人体有危害,对设备腐蚀严重,不 是一种理想工艺。

冷堆法

手感好、纤维损伤小、节能、漂白均匀。 白度和渗透性较差。

工作液配制(g/L)

100%H2O2

35%Na2SiO3 渗透精练剂

10~17 40~65 3~5

NaOH

8 ~10

工艺流程

浸轧工作液→打卷,用塑料布包好→ 堆置 (慢速旋转16~24h)→水洗

(4)漂白

涤棉织物前处理可将煮练漂统筹考虑: 1、漂白产品:亚氧双漂或碱煮-氧氧双漂 2、中浅色产品:亚漂、碱煮-氧漂、碱煮

1、涤和棉的特性

项目 耐气候性

耐酸性

耐碱性

有机溶剂 染色染料

染色方法

涤纶 强力下降 遇浓盐酸、硝酸、75% 硫酸,强力下降 遇10%氢氧化钠和浓氨 水,强力下降 一般不溶 分散、还原、不溶性偶 氮染料

高温高压、载体、热溶

棉 强力下降,变黄 遇热稀酸、冷浓酸会分 解,冷稀酸影响不大

遇碱膨胀

一般不溶 活性、直接、硫化、还

(3)煮练

涤棉煮练主要是针对棉纤维部分而言。 涤棉混纺织物中棉成分少,因此对煮练 工艺负担较轻,涤纶不耐强碱。所以必 须严格控制碱的用量及反应温度。

碱煮练 生化煮练

碱煮练

碱剂+精练剂

碱剂:烧碱。必须严格控制碱的用量及反应温度。

精练剂:润湿、乳化、净洗等作用

工艺处方:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

三、涤纶产品基本染整加工过程 一般选择染整加工工艺路线的依据: ⑴涤纶丝原料种类、规格和结构; ⑵织造工艺(包括张力、捻度、织缩等)、组织结 构和组织规格; ⑶最终产品风格、用途及要求;

2

传统涤纶产品染整工艺 加工简单,性能不甚理想,目前已基本淘汰

坯绸准备

精练(退浆)

精练后水洗:热水洗→酸洗→冷水洗→脱水→烘干

9

2、喷射溢流染色机退浆精练工艺(国内常用)

【以涤双绉为例】 配方: 纯碱 30%(36°Bé)烧碱 净 0.25g/L 保险粉 浴比 10 80℃处理20min。

2g/L 洗

2g/L

剂 1g/L

1︰

10

11

双 管 1000-A 单 管 500-A 型 高 温 高 压 双 环 松 式 染 色 机 卧式、管形、溢喷染色机

5

仿毛类织物染整工艺:

坯绸→洗缩→烘干→预定形→碱减量→皂洗→松烘→定 形→染色→水洗烘干→浸轧风格整理剂→短环预烘→拉 幅焙烘→定形→起毛→剪毛→蒸呢→成品

6

四、涤纶产品的前景及发展趋势 从常规到差别化,对涤纶不断改性; 染色方面要求色彩鲜艳; 截面形状、纤维细旦化,使面料有蚕丝的光泽和外观; 改善涤纶的透气性和吸湿性; 通过化学改性,赋予涤纶亲水防污、抗静电、阻燃等性能。

促进剂 0.5~1.5kg/L

处理温度 95~98℃,60min

常压溢流减量机:NaOH(o.w.f) 7%~9%

处理温度 95~98℃,34~40min

浴比

1︰(10~20)

高温高压喷射溢流染色机: NaOH(o.w.f)7%~9%

处理温度 120~130℃,34~40min

浴比

1︰(10~20)

较低温度、较浓碱液和较长时间的减量。 热定型对碱减量的影响:

定形后碱减量有利于减量率的均匀和织物手感柔软滑爽。 但减量率有所降低。 其他因素的影响:

具有高度光泽的圆形纤维较消光多叶形等异纤维减量率 低。纤维线密度低,则减量率高。

18

加工设备及工艺:

1、间歇式碱减量加工

精练槽: NaOH

3~10kg/L

19

2、连续式碱减量加工

平幅方式 NaOH 汽蒸温度 时间

0.27~0.4kg/L 110~130 ℃ 3~5min

碱减量加工对织物性能的影响: 1、织物力学性能

4

3、桃皮绒类产品染整工艺: 坯绸准备→退浆精练松弛→(预定形→碱减量→皂 洗)→(开纤→水洗)→松烘→定形→染色→柔软烘干→(预 定形)→磨绒→砂洗→柔软拉幅定形→成品

4、麂皮绒类产品染整工艺: 坯绸准备→退浆精练松弛→预定形→起毛→剪毛→染 色→浸轧聚氨酯涂层液→湿法凝固→水洗烘干→柔软 烘干→磨绒→整理→拉幅定形→成品

减量 碱 率处碱 理处 前碱 理 织处 前 物理 织 重后 物 量1织 重 0% 0 物 量重量

碱减量加工的影响因素: NaOH的用量: 随碱浓度增大,减量率差距增加;

氢氧化钠用量为8%,减量率为19.2%。 促进剂:加快碱对涤纶分子的分解反应。阳离子表

面活性剂1227。

17

处理条件影响: 温度须严格控制。应在保证一前处理

一、涤纶织物的退浆和精练 目的:去除纤维在加工过程中施加的油剂,织造时所

粘附的油污和丙烯酸或PVA等合成浆料,运输和贮存过 程中沾污油迹和尘埃,使织物更加洁白。 退浆不净或不退浆易导致:碱减量液成份不稳定,pH 值难以控制,减量效果降低。减量不均,染色不匀或 色点、色花等疵病。 涤纶常用浆料:聚丙烯酸酯,其浆膜强力高,伸长率 在20%~30%之间,且浆膜柔软、弹性好、抗静电。

烘干(热定形)

染色(或印花)

后整理

3

涤纶仿真丝、仿麻类产品染整工艺

1、缎类织物: 要求组织紧密,不需起绉和减量 坯绸准备→精练→烘干→预热定形→染色(或印花)→后

整 理

2、绉或乔其类和强捻类织物: 此类织物具有明显起绉或乔其效应,且加捻后手

感粗糙,强捻类产品增加了悬垂性,故其加工过程中须起 绉、松弛、减量,并加预定形,以保证织物风格及色泽均 匀。

轧余 湿 率布 干的 布 干重 重 布量 量 1 重 0 % 0 量

13

三辊轧车示意图

14

二、涤纶织物的松弛加工

大部分涤纶织物松弛与精练是同时进行的,有些还 与退浆同步一浴。

超细纤维品种必须精练与松弛分开,因纤维细度 低,织物密度高,缝隙中的浆料油剂不易去除。

充分松弛收缩是涤纶仿真丝绸获取优良风格的关 键。

也用聚酯类浆料,相似相容,有很好的黏着力。

8

方法:根据上浆浆料的种类选择退浆剂和退浆方法。

常用的退浆剂为烧碱或纯碱。

1、精练槽间歇式退浆精练工艺

配方: 纯碱

3~4g/L

净洗剂(雷米邦) 2g/L

保险粉

0.5g/L

浴比

1︰

(30~40)

98~100℃处理30~40min。

浴比:指使用的织物重量与溶液体积之比。指1kg 织物所需用若干升的稀溶液。

缺点:使织物的活络度等性能恶化。 方法:采用定形机。 工艺:较前处理门幅宽4~5cm,较成品小4~5cm。 超喂:10 % ~20% 温度:180~190℃ 时间:20~30s

16

四、涤纶织物的碱减量加工

目的:获得真丝绸般柔软的手感、柔和的光泽、较好的悬 垂性和保水性,滑爽而有弹性。一般减量率为15% ~20%。

松弛加工是将纤维纺丝、加捻织造时所产生的扭 力和内应力消除(因为这些内应力的存在,降低了织物的 活络感,使织物手感粗硬)并对加捻织物产生解捻作用而 形成绉效应。

设备:间歇式浸渍槽,喷射溢流染色机,平幅汽 蒸式松弛精练机,解捻松弛转笼式水洗机。

15

三、 涤纶织物的预定形

目的:主要是消除前处理过程中产生的折皱及松弛退 捻处理中形成的一些月牙边,稳定后续加工中的伸缩变化, 改变涤纶大分子非结晶区分子结构排列的均匀度,使后续 的碱减量均匀性得以提高。

12

3、连续式松式平幅水洗机精练工艺

配方: Ultravon GP 1~2g/L

纯碱

1g/L

工艺流程:浸轧精练液(轧余率:70%,40℃ )

汽 蒸 ( 80 ~ 90℃ , 60s )

热水洗

(80℃,60℃,40℃ ) 冷水洗 烘干。

轧余率(带液率):是织物经过浸轧后所带有的溶 液的重量占干布(空气干燥)重量百分率。