制药企业年度验证总计划模版

新版gsp年度验证计划

新版gsp年度验证计划篇一:GSP年度验证计划年度验证计划百草堂大药房连锁有限责任公司起草人:审批人:审批时间:执行时间:年度验证计划目录1概述?????????????????????????????2目的?????????????????????????????3组织机构、人员与职责?????????????????????4验证范围???????????????????????????5验证可接受标准????????????????????????6验证文件???????????????????????????7验证进度计划?????????????????????????8附录?????????????????????????????1概述为贯彻新版GSP的精神,确保冷藏保管的药品在贮藏、运输等流通过程中始终处于规定温度环境下,保证冷藏药品的质量,对冷藏药品贮藏、运输过程涉及的设施设备、仪器仪表、计算机监控等方面的性能状态、效果和人员职责等进行验证,而制定本验证计划。

1.1主题内容本标准规定了百草堂大药房连锁有限责任公司20XX(20XX年08月后)年度的验证总计划。

1.2适用范围本标准适用于百草堂大药房连锁有限责任公司20XX(20XX年08月后)年度的验证安排。

1.3综述1.3.1按照验证管理规程规定,特制定本年度验证总计划。

本计划中涉及的验证包括前验证,同步验证和再验证。

依据各验证的实际情况,可实行回顾性验证,明确的规定详见《验证管理规程》1.3.1本次计划中相关部门的领导人员若因工作调整和人事调整,以调整后的部门负责人为准,不再另行规定,各部门负责人负责公司验证过程中本部门工作的组织、监督落实。

1.3.2若本年度验证实施过程中,新增加检测方法、设备(设备改变用途)等,应于验证前起草本年度的补充验证计划。

1.3.3因本计划在文件体系中没有文件编号,所以本计划编号决定采用验证总计划的英文缩写表示,具体为ndYz-XXXX-XX,ndYz表示年度验证计划,XXXX表示年份,XX表示具体的一个验证计划,从01开始起编,例:ndYz-20XX-01表示20XX年的第一个验证计划。

某药业有限公司验证总计划MicrosoftWord文档

验证总计划方针:通过验证确立控制生产过程的运行标准,通过对已验证状态进行监控,控制整个工艺过程,确保质量,并不断通过验证、建标、监控、再验证、再建标的循环动态控制为指导方针。

验证总计划发布验证总计划是指导验证的纲领性文件,使具体的验证与确认项目有组织、有计划、有步骤的实施,增加了公司对严格实施GMP规范的责任,提高了产品质量与安全的保证措施。

为了规范***药业有限公司的验证管理工作,现予以批准实施。

目录一、简介1、公司及其设施简介--------------------------------第4页2、验证总计划目的----------------------------------第4页3、验证总计划范围----------------------------------第4页4、依据的法律法规----------------------------------第4页二、术语和定义-------------------------------------第5页三、生产区域概述-----------------------------------第6页1、厂房设施及公用系统说明--------------------------第6页2、人流及物流说明----------------------------------第7页3、设备说明----------------------------------------第7页4、主要产品表--------------------------------------第15页四、验证组织机构及职责-----------------------------第16页1、验证委员会--------------------------------------第16页2、验证组织机构图----------------------------------第17页3、验证组织机构组成部门及职责----------------------第17页五、支持性文件-------------------------------------第18页六、验证方法---------------------------------------第19页1、验证的分类及适用条件----------------------------第19页2、厂房设施及公用系统确认--------------------------第21页3、设备确认----------------------------------------第28页4、检验方法验证------------------------------------第30页5、设备清洁验证------------------------------------第37页6、工艺验证----------------------------------------第38页七、可接受标准-------------------------------------第39页1、总要求------------------------------------------第39页2、厂房与设施验证可接受标准------------------------第39页3、公用系统验证可接受标准--------------------------第39页4、设备确认可接受标准------------------------------第41页5、设备清洗验证可接受标准--------------------------第41页6、生产工艺验证可接受标准--------------------------第41页八、验证文件要求-----------------------------------第42页1、验证实施的程序----------------------------------第42页1.1提出验证项目 -----------------------------------第42页1.2制订项目验证计划及编写要求----------------------第42页1.3制订验证方案及编写要求--------------------------第42页1.4验证与确认方案审批------------------------------第43页1.5组织实施----------------------------------------第43页1.6验证报告及编写要求------------------------------第43页1.7审批验证报告------------------------------------第44页1.8发放验证证书------------------------------------第44页2、验证文件编号系统--------------------------------第44页3、验证文件归档系统--------------------------------第45页九、附录1、2012年度验证计划一、简介:1、公司及其设施简介公司现有**条生产线,其中制剂生产线*条(片剂、硬胶囊剂、颗粒剂、散剂、软膏剂、乳膏剂、酊剂、头孢菌素类胶囊剂),原料药生产线6条(**一条、**二条、**二条、**一条)。

年度验证总计划总结(3篇)

第1篇一、前言随着我国经济社会的发展,企业竞争日益激烈,为了确保企业持续健康发展,提高企业核心竞争力,企业需要定期进行年度验证。

年度验证是对企业全年经营状况、管理水平和风险控制的一次全面评估,旨在发现问题、改进措施、提升企业整体管理水平。

本总结旨在回顾本年度验证工作的开展情况,总结经验教训,为今后年度验证工作提供借鉴。

二、年度验证总计划概述1. 验证目的本次年度验证旨在全面了解企业全年经营状况、管理水平和风险控制情况,发现问题,提出改进措施,提升企业整体管理水平,确保企业可持续发展。

2. 验证范围本次年度验证范围包括:企业发展战略、组织架构、人力资源、财务管理、生产运营、市场营销、质量管理体系、环境管理体系、职业健康安全管理体系等。

3. 验证时间本次年度验证时间为2021年1月至2021年12月。

4. 验证方法本次年度验证采用现场检查、资料审查、访谈、问卷调查等方法。

三、年度验证工作总结1. 企业发展战略验证(1)验证情况:本年度企业发展战略得到有效执行,市场占有率、营业收入、利润等关键指标均达到预期目标。

(2)改进措施:针对市场变化,调整产品结构,提高产品竞争力;加强品牌建设,提升企业形象;拓展市场渠道,提高市场占有率。

2. 组织架构验证(1)验证情况:企业组织架构合理,各部门职责明确,协作顺畅。

(2)改进措施:优化组织架构,提高管理效率;加强部门间沟通,形成合力;选拔优秀人才,充实管理层。

3. 人力资源验证(1)验证情况:企业人才队伍建设取得显著成效,员工素质不断提升。

(2)改进措施:完善人才培养机制,提高员工职业素养;加强绩效考核,激发员工积极性;优化薪酬福利体系,提高员工满意度。

4. 财务管理验证(1)验证情况:企业财务管理规范,财务状况良好。

(2)改进措施:加强财务风险控制,提高资金使用效率;优化成本控制,降低企业运营成本;加强财务信息化建设,提高财务管理水平。

5. 生产运营验证(1)验证情况:生产运营稳定,产品质量合格。

2023药品批发企业年度验证计划

2023药品批发企业年度验证计划摘要:一、背景与目的二、验证内容与方法三、实施组织与责任四、设备验证与比对五、总结与展望正文:2023年药品批发企业年度验证计划旨在加强药品监管能力建设,确保药品、医疗器械、化妆品检验检测机构的检验能力符合国家标准和法规要求。

根据《药品经营质量管理规范》(国家总局令第28号)及相关附录,本次验证计划主要包括温湿度自动监测系统、冷库、冷藏车、保温箱、冷冻箱、冷冻柜等设施设备的年度功能验证和高温验证。

一、背景与目的随着药品监管政策的不断完善和市场需求的日益增长,药品批发企业需强化质量管理,确保药品在储运过程中的质量安全。

本次年度验证计划的目的在于检验企业设施设备是否符合GSP要求,提高药品检验检测能力,确保药品质量安全。

二、验证内容与方法1.温湿度自动监测系统:进行年度功能验证,确保系统正常运行,数据准确可靠。

2.冷库:进行年度满载验证,检查冷库制冷、保温性能及温度控制是否符合要求。

3.冷藏车:进行年度高温验证,评估冷藏车在高温环境下的保温性能。

4.保温箱、冷冻箱、冷冻柜:进行年度高温验证,确保设备在高温环境下正常运行。

三、实施组织与责任本次验证计划由企业质管部和仓储部共同组织实施。

质量负责人担任项目组长,负责方案的审批、数据及结果的审核、报告的审批。

质管部经理负责起草方案、报告、组织实施、监控、指导、协调。

四、设备验证与比对1.温湿度自动监测系统:进行年度功能验证,比对测点终端数据,确保系统准确性。

2.冷库、冷藏车、保温箱、冷冻箱、冷冻柜:进行年度高温验证,比对设备性能及温度控制,确保设备符合GSP要求。

五、总结与展望本次年度验证计划旨在提升药品批发企业的检验能力,保障药品质量安全。

通过本次验证,企业可发现潜在风险,制定有效的预防控制措施,进一步提高药品储存和运输过程中的质量控制。

展望未来,药品批发企业应持续关注国家政策法规,不断加强质量管理,确保药品安全可靠。

验证总计划

验证总计划文件编号:VMP-001-2015起草人起草日期年月日审核人审核日期年月日批准人批准日期年月日安徽佳凯药业股份有限公司目录一、简介二、术语和定义三、验证组织机构及职责四、支持性文件五、验证方法六、可接受标准七、验证步骤八、验证计划一、简介:1、公司及其设施简介安徽佳凯药业股份有限公司依照GMP标准,建设了6800多平方米的中药饮片生产车间及4045平方米的配套设备,配备了洗药机、切药机、蒸药柜、炒药机等生产设备。

2、验证总计划目的2.1验证总计划(VMP)是进行验证的纲领性文件,是指导在各项验证过程中,有组织,有计划,有步骤的进行,使各项验证必须依据计划起草、审批和实施。

3、验证总计划范围3.1厂房设施及公用系统验证;3.1.1厂房设施及公用系统验证范围分为四类,分别为:3.1.1.1厂房与设施的验证3.1.1.2 HV AC(空调净化系统)系统验证;3.1.1.3纯化水系统验证;3.2检验仪器的确认;3.3主要设备确认;3.4设备清洁验证;3.5产品生产工艺验证;3.6微生物限度检验方法确认二、术语和定义:1、验证:证明任何程序、生产过程、设备、物料、活动或系统确实能达到预期结果的有文件证明的一系列活动。

2、验证总计划(VMP):是整个验证计划的概述。

3、验证方案:一个阐述如何进行验证并确定验证合格标准的书面计划。

4、验证报告:对验证方案及已完成验证试验的结果、漏项及发生的偏差等进行回顾、审核并作出评估的文件。

5、确认:证明设备或辅助系统,安装正确、工作正常,确实产生预期结果,并以文件佐证的行为。

确认是验证的一部份,单独的某项步骤确认不构成整个项目的验证。

三、验证组织机构及职责1、验证小组:1.1安徽佳凯药业股份有限公司成立验证小组,验证小组的成员主要由质量部、生产部、设备部、化验室主任、QA、车间主任构成。

2验证小组及职责:2.2验证小组职责:2.2.1主要负责验证的总体策划与协调,验证文件的审核与批准,并为验证提供足够的资源。

2024年制药厂职工年终总结以及工作计划样本(3篇)

2024年制药厂职工年终总结以及工作计划样本随着本年度的即将落幕,下一年度的工作也即将步入尾声。

这一年,我凭借自身的不懈努力,克服重重困难,特别是在领导的悉心指导和全力支持下,成功完成了下一年度的各项任务和工作,对我而言,这是具有深远影响的一年。

在下一年度,我的工作经历了两个重要阶段。

在前____个月中,我任职于总公司车间,作为工艺员助理,我不仅从一线实践中汲取了工艺和GMP的专业知识,还承担了____周____次夜班值班的工作职责。

而后,我转战台州仙琚制药,这是一个全新的工作起点。

我完成了醋酸可的松试产前的工艺规程和试产方案等GMP相关文件的起草,并作为技术团队的一员参与工艺确认和生产线建设。

我作为试产组员全程参与醋酸可的松试产,完成了工艺参数的确认。

这一项目让我熟悉了公司的运营流程,积累了工艺放大的实践经验,也接触了设备选型、厂房设计、工艺布局等工程知识,为我未来的工作奠定了坚实基础,也明确了个人的发展方向。

我还参加了内审员培训,获得了内审员资格,负责车间EHS部分文件和现场的管理工作,积极参与公司体系的建设与完善,妥善整理和保管了车间相关文件资料。

在这个过程中,我不断学习和成长,与公司共同提升,增强了自我意识和工作能力,积极参与公司的其他活动和项目,全力以赴地投身到公司的发展建设中。

回顾过去,我也意识到自身的不足:我在处理突发事件和新问题时经验尚浅,需要进一步学习和磨练;我需要加强与同事的交流,更成熟地处理工作中的想法和观念;我在现场GMP和EHS管理上仍有待加强,需要提高问题处理的效率和效果;我在专业能力上,特别是在工艺和设备知识方面存在欠缺,亟待提升。

因此,我将在未来的工作和生活中,更加积极地提升业务能力,深入学习专业知识和技能,以更高的标准要求自己,不断学习,以期成为一名优秀的工艺技术人员。

下一年度充满期待,对于公司,三个上市项目的设计建设以及生活办公设施的持续完善,将开启新的征程。

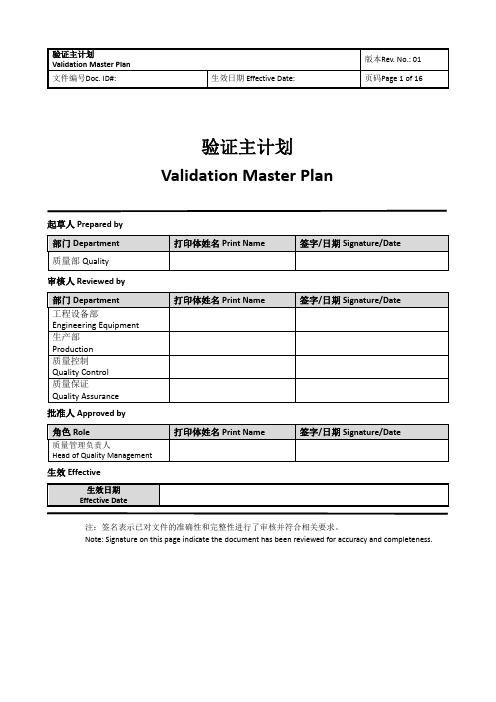

验证总计划模板Validation Master Plan Template

验证主计划Validation Master Plan起草人 Prepared by审核人 Reviewed by批准人Approved by生效Effective注:签名表示已对文件的准确性和完整性进行了审核并符合相关要求。

Note: Signature on this page indicate the document has been reviewed for accuracy and completeness.目录Contents1.项目介绍Project Introduction (3)2.目的Purpose (3)3.适用范围Scope (3)4.参考文献Reference Documents (4)5.验证职责 Validation Responsibilities (5)6.缩略语 Abbreviations (7)7.产品及工艺描述 Product and Process Description (8)8.设施、设备、仪器、系统描述 Facility\Equipment\ Instrument \System Description (8)9.验证原则 Validation Policy (9)10.验证策略Validation Strategy (9)11.验证文件 Validation Document (10)12.验证偏差管理和变更控制 Validation Deviation Management and Change Control (10)13.验证状态维护和系统退役 Validation Status Maintaining and System Retirement (10)14.验证矩阵和时间进度 Validation Matrix and Schedule (10)15.附件Attachments (10)16.修订历史Revision History (10)1. 项目介绍Project IntroductionXX有限公司位于XX,设计用于制造临床及商业用途的XX产品。

药品GMP验证总计划

验证总计划颁发日期年月日起草人签名:日期:年月日审核人签名:日期:年月日批准人签名:日期:年月日审核审核人职位签名日期生产经理质量部长QA化验室主任仓储主任车间主任生产主管1、目的验证总计划是进行验证的纲领性文件,描述了各项应该进行的验证和确认活动,概括地阐述验证目的、原则、方针、项目、计划、方法和可接受标准等,指导各项验证过程有组织,有计划,有步骤的进行,使得各项验证必须依据计划起草、审批和实施。

2、概述2.1公司概述**********。

公司建立了完善的质量管理体系,厂房、设备等硬件设施按照GMP要求设计和建造,物料、生产过程控制和销售均严格遵循GMP要求可检、可控、可追溯,确保产品质量。

目前拥有****。

2.2验证总计划概述本验证总计划根据有关公司验证管理规程建立,包括公司验证组织机构及部门职责、验证项目、验证目的、验证依据、验证时间计划、偏差及处理、验证结论、验证报告等。

公司将按照本计划进行验证,如果系统发生了变更,对变更的部分进行验证。

2.3验证范围该计划将指导直接或间接与GMP关联的设施、设备、工艺过程等,实施必要的验证活动。

验证范围包括,但不仅限于,设施设备、生产工艺,清洁规程等,使验证后应符合GMP要求可以实施药品的生产。

公司主要设备仪器见附件一、二。

2.4验证方针为能生产出合格、安全和有效的产品,最终能保证用户的健康。

验证应符合GMP的验证要求,验证工作应有计划、有组织、有控制的进行,确保验证建立在风险评估的基础上,确保与GMP相关的、有主要作用的关键设施设备、工艺都进行验证。

2.5术语及定义1、验证:证明任何程序、生产过程、设备、物料、活动或系统确实能达到预期结果的有文件证明的一系列活动。

2、合格证明:常指某一机器设备/设施安装后经检查和运行,或某项工艺的运行达到设计要求而准于交付使用的证明性文件。

3、验证总计划:是项目工程整个验证计划的概述。

验证总计划一般包括:项目概述、验证的范围、所遵循的法规标准,被验证的厂房设施、系统、生产工艺,验证的组织机构,验证合格的标准,验证文件管理要求,验证大体进度计划等内容。

医药公司年度验证计划

XXXXXX 医药有限公司201*年度验证计划验证是证明任何设施设备、操作规程(或方法)、监测系统能够达到预期结果的一系列活动。

验证总计划是根据GSP规范和《设施设备验证、校准管理制度》的要求,结合公司的实际情况制定。

一、验证目的确认温湿度自动监测系统能够符合规定的设计标准和要求,并能安全、有效地正常运行和使用,确保药品在储存过程中的质量安全。

二、公司设备情况公司仓库已安装温湿度自动监测系统,为证明温湿度自动监测系统符合GSF要求,并指导储运部正确合理使用相关设施设备。

三、上次验证情况公司于201X年XX月份已做过一次温湿度系统的验证,杭州江奥川科技信息咨询有限公司为验证工作的第三方服务商,其验证工作做的比较好,验证结果符合新版要求。

根据新版GSP第53条规定,公司计划201*年度对温湿度监测系统进行定期验证。

四、验证组织验证前成立验证小组,成员由质管部和储运部等多个部门组成,全程参与验证工作的实施;我公司计划与****科技信息有限公司再次做为验证工作的第三方服务商,与对方公司联系,对方十分愿意提供验证服务。

验证小组成员的组成:组长:** ;副组长:*** ;幺组员. ** ** ** **五、验证依据:《药品经营质量管理规范》2012年修订版及其附录3 “温湿度自动监测”、附录5 “验证管理”。

六、验证进度安排计划实施验证时间:201*年7月中旬;计划验证报告审核时间:201*年7月底。

验证时间大约7月中旬,具体时间根据实际情况再定。

七、验证内容本年度验证范围是温湿度自动监测系统。

监测系统验证的项目至少包括:①采集、传送、记录数据以及报警功能的确认。

②监测设备的测量范围和准确度确认。

③测点终端安装数量及位置确认。

④监测系统与温度调控设施无联动状态的独立安全运行性能确认。

⑤系统在断电、计算机关机状态下的应急性能确认。

⑥防止用户修改、删除、反向导入数据等功能确认。

八、验证报告验证结束之后由服务商协助质管部根据验证结果起草验证报告,质量负责人审批后下发验证结果。

验证总计划与年度验证计划1

1.2验证方针GMP是保证生产出符合既定质量标准药品的唯一手段, 而验证是证明和保证关键生产要素, 包括设施、系统、仪器设备、生产工艺、分析方法、清洁规程以及消毒/灭菌规程符合既定要求的公认方法。

没有良好有效的验证工作, 就谈不上GMP管理体系的有效, 也就无法保证药品的质量。

因此, 验证工作是GMP管理的最重要工作之一。

●鉴于验证工作的如此重要性, 本公司将验证工作放在GMP管理的重要位置, 并给予高度重视。

为此提出下列验证方针:●充分认识, 高度重视;建立规程、依规行事;客观记录、慎重结论;资源保证。

所有新的关键方法、规程、工艺及新的关键系统、设备在投入使用前应经验证。

●当发生的变更影响产品质量时, 所涉及的变更应经过验证。

●当验证状态发生漂移时应进行再验证。

●关键工艺参数和关键工艺步骤应进行验证。

●检验方法发生变化时应进行验证。

1.3本文件的目的本验证总计划(VMP)根据本公司验证管理规程(文件号XXXXX)制定, 概括地描述了本公司应该进行的验证和确认活动的管理原则, 包括验证方针、组织机构、范围领域、文件管理、计划安排、实施程序、简要方法和可接受标准等, 以确保本公司的验证工作按照规定得到良好执行, 满足GMP有关验证的要求。

2本验证总计划是公司验证工作的跨年度的通用指导性管理文件, 公司有关部门可根据具体情况以“年度(阶段)验证计划”具体化当年的验证活动, 也可以“项目(如新建车间、特别项目)验证计划”对“年度验证计划”进一步细化, 以清晰文件, 方便工作。

3一般概述3.1公司简介●公司基本情况公司全称是 , 公司成立于____年, 专门从事于____类产品的研究、开发和商品化生产。

公司现有XX 个生产车间,车间面积共计_____多平方米, 符合中国GMP标准, 已通过 XX认证。

_____年本公司原料药的年产量达XX。

简要介绍公司平面布局情况、品种情况、车间情况、生产能力情况、仓库情况、其他建筑物情况。

制药企业年度验证总计划模版

1验证主计划文件名称:2012年度验证主计划文件编号:VMP-2012部门签名日期制定人Q A审核人QA主管制造部质管部总工办批准人质量受权人目录1.概述 (1).简介 (1).目的 (4)2.公司验证管理组织架构 (4)3.编制依据 (5)4.验证职责 (5)5.验证范围 (5)6.验证实施总原则和方针目标 (5).设备、设施、厂房、检验仪器确认 (5).工艺验证 (5).清洁验证 (6).分析方法 (6)7.各车间设备产品及清洁验证生产线列表 (6)8.验证内容列表 (6)9.各部门验证/确认计划表 (7)10.验证主计划相关内容变更规定 (7)11.车间验证文件格式 (7)12.验证过程偏差处理 (7)13.验证过程变更和物料信息反馈 (7)管理 (8)15.验证过程和结论的风险评估 (8)本验证主计划根据XXX药业集团有限公司《验证管理规程6-00001》建立,包括以下部分:概述(包括简介、目的);验证管理组织架构编制依据;验证职责;验证范围;验证实施总原则和方针目标(包括厂房、设施设备确认、工艺验证、清洁验证、分析方法验证等);各车间设备使用情况及清洁验证生产线的划分;各车间验证内容项目列表;各车间验证计划表;验证过程偏差处理;验证过程变更和物料信息反馈;CAPA管理(包括CAPA的内容、CAPA的评估标准、CAPA的注意点);验证过程和结论的风险评估(包括风险分析、风险控制)。

1.概述.简介1.1.1.XXX药业集团有限公司的企业类型是制药有限责任公司,公司的主要生产车间及相生产区域车间名称剂型正常生产品种南厂区1 合成车间原料药地佐辛、乳糖酸阿奇霉素、无水碳酸钠、咪喹莫特2 软膏车间软膏剂、乳膏剂醋酸曲安奈德益康唑乳膏丽英(维A酸乳膏)、天锐(咪喹莫特乳膏)3 提取车间口服液中药前处理及提取、胶囊剂中药前处理及提取、颗粒剂中药前处理及提取蓝芩口服液清膏、蓝芩口服液(相当于原药材21.2g)清膏、黄芪精浸膏、百乐眠胶囊干膏、脉络通胶囊干膏、脉络通颗粒清膏、明珠口服液浸膏、苏黄止咳胶囊干膏、金胆片清膏、双花百合片干浸膏、罗红霉素喷雾干燥物、奥美拉唑肠溶胶囊-微丸、兰索拉唑肠溶胶囊-微丸4 制粒中心颗粒剂罗红霉素颗粒(Ⅱ)喷雾干燥物北厂区5 公用工程车间---6 固体制剂车间片剂、硬胶囊剂、颗粒剂、散剂氟康唑片(50mg)、金胆片(0.32g)、格列吡嗪缓释片(5mg)、克拉霉素分散片(0.25g)、美洛昔康片()、盐酸西替利嗪片(10mg)、巴洛沙星片(0.1g)、厄多司坦片(150mg)、脉络通颗粒(6g)、蒙脱石散(每袋含蒙脱石3g)、拉克替醇散(10g)、百乐眠胶囊(每粒装0.27g)、罗红霉素胶囊(150mg)、盐酸环丙沙星胶囊(0.25g)、洛伐他汀胶囊(20mg)、氧氟沙星胶囊(0.1g)、伏格列波糖胶囊()7 液体一号楼输液车间大容量注射剂碘海醇注射液(50ml:15g(I)、50ml:17.5g(I)、75ml:22.5g(I)、100ml:30g(I)、100ml:35g(I));甘油果糖氯化钠注射液;果糖氯化钠注射液;替硝唑氯化钠注射液;盐酸左氧氟沙星氯化钠注射液(100ml:左氧氟沙星0.1g与氯化钠0.9g、100ml:左氧氟沙星0.2g与氯化钠0.9g、100ml:左氧氟沙星0.3g与氯化钠0.9g);氟罗沙星葡萄糖注射液;甲磺酸帕珠沙星氯化钠注射液。

制药企业验证总计划

目的:制定本企业验证总计划,确保在正式投产之前对有关需要验证的工作均已完成,从而保证生产出来的产品质量均能达到预定的质量标准,符合GMP要求。

适用范围:所有验证项目。

责任者:验证领导小组及相关部门。

内容:1.简介可根据本企业技改新建项目作一概括性介绍,内容包括总投资,建筑面积,不同洁净区面积、生产剂型、生产能力、主要产品和验证项目等。

2.验证范围2.1厂房设施厂房建筑部分、洁净厂房、空调净化系统。

2.2公用工程系统工艺用水:纯化水系统、注射用水系统;压缩空气系统;氮气系统;氢气系统;纯蒸气系统。

2.3检验方法除药典法定方法以外的检验方法均应验证。

2.4设备、仪器影响产品质量的主要设备均应进行安装确认、运行确认、性能确认。

检验仪器设备均应进行确认,确保检测数据准确可靠。

2.5生产工艺每种产品的生产工艺均需进行验证。

2.6设备清洗与产品直接接触的设备均应作清洗验证2.7设备灭菌产品灭菌锅和设备灭菌釜均需进行验证2.8主要原辅料变更当主要原辅料供应商变化时通过小样试验再作验证2.9药液滤过及灌封系统无菌药品的过滤及灌封系统必须验证2.10计算机系统*根据本企业生产剂型、品种、设备等具体情况确定验证范围。

3.验证机构3.1验证工作是一项全厂性的经常性的工作应由负责生产的副总经理或总工程师分管,日常验证工作可由常设职能部门验证室承担。

一个新建制药企业或一项技改项目,有大量的验证工作要在较短时间内完成,就需建立临时性机构验证委员会或验证领导小组。

主任委员或领导小组组长由副总经理或总工程师担任,验证室主管就成为验证办公室主任,有关职能部门的经理或主管为验证委员会委员或验证小组组员3.2验证中各部门的职责3.2.1验证室(验证办公室)为验证委员会的办事机构。

3.2.2质量保证部:制订验证计划,起草验证方案,检验方法验证,验证过程中的取样、检验、环境监测、结果评价、起草验证报告、验证文件管理。

3.2.3研究开发部:对于研究开发的新品,确定验证的工艺条件,提供规格标准,限度范围及检测方法,起草新品、新工艺的验证方案,并指导生产部门完成产品验证。

药厂年度验证总计划撰写模板

药厂年度验证总计划撰写引言

介绍验证总计划的目的和背景

概述验证总计划的范围和内容

验证目标

确定验证的主要目标和关键要素

确定验证的时间表和里程碑

验证范围

确定需要验证的系统、过程和设备

列出验证的具体项目和任务

验证方法

确定验证的方法和技术

描述验证的数据收集和分析方法

验证资源

确定验证所需的人力、物力和财力资源

制定资源调配计划

验证风险管理

识别和评估验证过程中的风险

制定风险应对措施和预防措施

验证报告和记录

确定验证报告的格式和内容

制定验证记录的保存和管理要求

验证验收标准

确定验证验收的标准和指标

制定验证验收的程序和方法

验证沟通和培训

制定验证沟通和培训计划

确定沟通和培训的对象和内容

验证监督和评估

确定验证监督和评估的方法和频率

制定监督和评估的报告和反馈机制

验证改进措施

根据验证结果制定改进措施

制定改进措施的实施计划和时间表

验证总结和评估

对验证过程进行总结和评估

提出验证的总结论和建议

附录

列出验证相关的文件和资料

包括验证计划、验证报告、验证记录等

以上是一个药厂年度验证总计划的基本框架,具体内容可以根据药厂的实际情况进行调整和补充。

在撰写过程中,需要充分考虑验证的目标、范围、方法、资源、风险管理、报告和记录、验收标准、沟通和培训、监督和评估等方面,确保验证工作的全面性和有效性。

同时,还需要注重验证结果的分析和改进,以提高药厂的生产和质量管理水平。

药品生产企业(药业公司)验证总计划书.doc

皮匠网—开放、共享、免费的咨询方案报告文库咨询人士学习成长与交流平台验证总计划文件编码№起草:日期:审核:日期:批准:日期:执行批准:日期:变更内容修订号修订原因与内容执行日期新建分发单位质量部 [] 份物料供应部 [] 份企管部 [] 份生产部 [] 份药品营销公司 [] 份中药提取车间 [] 份原料药车间 [] 份液体制剂车间 [] 份固体制剂车间 [] 份产品开发部 [] 份室 [] 份工程部 [] 份本资料由皮匠网收录,更多免费资料下载请点击:/外用制剂车间 [] 份口服液车间 [] 份目录. 引言.......................................................... 公司简介................................................................................................................... 目的........................................................................................................................... 范围........................................................................................................................... .生产区域概述................................................... 厂房设施及公用系统说明....................................................................................... 人流及物流说明....................................................................................................... 设备及生产工艺说明............................................... 验证组织及职责.................................................. 验证领导小组........................................................................................................... 职责........................................................................................................................... 支持程序................................................................................................................... 预防维修程序........................................................................................................... 计量管理程序........................................................................................................... 标准操作程序........................................................................................................... 培训程序................................................................................................................... 偏差处理程序........................................................................................................... 变更控制程序........................................................................................................... 验证方法................................................................................................................... 设备及公用工程系统验证....................................................................................... 工艺验证................................................................................................................... 清洁验证................................................................................................................... 检验方法验证........................................................................................................... 再验证.......................................................................................................................引言公司简介**药业有限公司主要从事药品的制备活动,厂房设施严格按照标准建造及配置,现生产剂型包括:片剂、胶囊剂、小容量注射剂、口服液、搽剂、颗粒剂、原料药,生产区域主要划分为三大部分:制剂区域(固体制剂车间、液体制剂车间、中药提取车间、、口服液车间),中心检验室及库房。

药厂验证总计划

验证主计划第一部分总则1、企业介绍:xxxx股份有限公司正式成立于1993年。

厂区占地面积为30000平方米,生产建筑及设施严格按照GMP管理要求设计施工,年生产能力达到1000万支以上。

目前,公司生产注射用重组人干扰素α2a及重组人干扰素α2a注射液 (商品名:因特芬)、注射用重组人白介素—2(商品名:英路因)、重组人促红素注射液(商品名:益比奥)及重组人促血小板生成素注射液(商品名:特比澳),5个品种,共16个规格。

生产厂主厂房面积约为2500平方米,洁净区域1600平方米,分为三个车间,细胞工程制药车间、细菌工程制药车间、制剂包装车间及附属部分(人流、物流通道,洗刷室、器具储存室和二级库等)。

细胞工程车间生产重组人促红素(rhEPO)原液生产;细菌工程车间分为发酵、干扰素纯化、白介素纯化三个区域;制剂车间负责所有品种的调剂、灌装及包装。

洁净车间的设计完全按照中国GMP的标准进行设计和规划,并参照欧盟GMP运行管理,完全满足生产工艺和空气洁净级别的要求,洁净区洁净级别分为D级(10万级)、C级(1万级)、B级(100级)及A级(100级)净化区,满足不同生产工艺的要求。

洁净区、人员净化、物料净化和其它辅助用房分区布置。

同时考虑生产操作、工艺设备安装和维修、管线布置、气流流型以及净化空调系统各种技术设施的综合协调。

生产车间平面图及人流/物流图,见附图.2、验证定义:中国GMP(98年修订)定义是:证明任何程序、生产过程、设备、物料、活动或系统确实能达到预期结果的有文件证明的一系列活动WHO/EU GMP中对验证的定义:能证明任何程序、工艺、设备、物料、活动、或系统确实能导致预期结果的文件证明的行为。

3、验证总计划目的及作用:目的:验证总计划是验证活动实施内容、计划及其组织机构的概述。

其核心是验证项目及计划方案。

验证总计划作用使三生制药厂各部门明确所需验证项目、验证项目应实施的时间、验证所涉及人员及验证程序等,同时了解验证项目的必要性;使验证小组成员知道自己的任务和责任。

2023药品批发企业年度验证计划

2023药品批发企业年度验证计划摘要:一、引言二、验证计划的背景和目的三、验证计划的具体内容和实施步骤1.人员培训与资质验证2.设施设备验证3.供应链管理验证4.质量管理体系验证5.信息安全体系验证四、验证计划的实施时间表五、预期成果与总结正文:【引言】2023年,我国药品批发企业年度验证计划旨在确保药品批发企业在药品采购、储存、配送等环节的合规性和高效性,进一步提高药品质量安全水平,满足人民群众对药品的需求。

【验证计划的背景和目的】药品批发企业在药品供应链中起着关键作用,是保障药品质量和供应稳定的重要环节。

通过年度验证计划,旨在提高企业内部管理水平,降低药品安全风险,确保患者用药安全。

【验证计划的具体内容和实施步骤】1.人员培训与资质验证对从事药品批发业务的人员进行专业培训,确保其具备相关知识和技能。

同时,对员工进行定期的资质审核,以保证员工始终符合行业要求。

2.设施设备验证对企业的仓库、运输工具等设施设备进行定期检查和维护,确保其符合药品储存、运输的要求。

3.供应链管理验证对供应商进行评估和审核,确保其具备合法资质和良好信誉。

同时,建立有效的供应链信息管理系统,实现对药品供应全程的可追溯性。

4.质量管理体系验证按照药品质量管理规范要求,建立完善的质量管理体系,并定期进行内部审核和外部审计,确保质量管理体系的有效运行。

5.信息安全体系验证建立信息安全管理制度,保障企业信息系统安全和数据保密,防止信息泄露和网络攻击。

【验证计划的实施时间表】2023年1月-2月:制定验证计划2023年3月-6月:实施验证计划2023年7月-8月:对验证结果进行汇总和分析2023年9月-12月:完成验证计划的整改和持续改进【预期成果与总结】通过实施2023药品批发企业年度验证计划,预期将提高药品批发企业的整体管理水平,降低药品安全风险,保障人民群众用药安全。

2024年制药企业年度工作总结与计划(三篇)

2024年制药企业年度工作总结与计划鉴于我司在过去几年的成功发展和成果,____年我们将进一步加强内部管理、扩大市场份额并加大研发投入,以提高企业的核心竞争力和创造新的增长点。

下面是____年制药企业年度工作总结与计划的详细内容。

一、2024年度工作总结1.销售业绩达到预期目标。

2024年,公司销售额同比增长了15%,超过了设定的目标。

这主要得益于我们的优质产品和强大的市场推广能力。

2.研发投入持续增加。

为了不断提升我们的产品竞争力,去年我们将研发投入增加了20%,成功研发了多个新产品,并申请了几项专利。

3.内部管理体系进一步完善。

我们加强了内部流程优化和工作效率提升,引入了新的管理系统,提高了生产效率和质量。

4.企业形象提升。

通过参加行业展会、举办论坛和交流活动等方式,公司的知名度和形象得到了持续提升。

二、____年度工作计划1.销售目标:实现销售额15%的增长。

为了实现这个目标,我们将采取以下措施:(1)扩大市场份额。

通过开拓新的市场,拓展新的销售渠道,提高产品的市场覆盖率。

(2)提升客户满意度。

通过加强对客户需求的了解,及时回应客户反馈,并持续改进产品和服务质量,提高客户体验。

(3)加强市场推广。

加大品牌宣传力度,提高品牌知名度,增加市场曝光度,吸引更多潜在客户。

2.研发投入目标:增加研发投入20%。

为了提高企业的核心竞争力和创造新的增长点,我们将聚焦以下几个方面:(1)技术创新。

加强技术研发和创新能力,开拓新的技术领域,提高产品的技术含量和附加值。

(2)持续优化产品线。

根据市场需求和客户反馈,持续改进和优化现有产品线,推出更优质的产品。

(3)加强合作与交流。

与行业内的顶尖企业进行合作,共享资源和技术,提高研发效率和质量。

3.内部管理目标:持续完善内部管理体系。

为了提高生产效率和产品质量,我们将继续加强内部管理的各个环节:(1)完善生产流程。

优化生产流程,提高生产效率,减少资源浪费。

(2)培训提升员工技能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

目录

1.概述 (1)

1.1.简介 (1)

1.2.目的 (4)

2.公司验证管理组织架构 (4)

3.编制依据 (5)

4.验证职责 (5)

5.验证范围 (5)

6.验证实施总原则和方针目标 (5)

6.1.设备、设施、厂房、检验仪器确认 (5)

6.2.工艺验证 (5)

6.3.清洁验证 (6)

6.4.分析方法 (6)

7.各车间设备产品及清洁验证生产线列表 (6)

8.验证内容列表 (6)

9.各部门验证/确认计划表 (7)

10.验证主计划相关内容变更规定 (7)

11.车间验证文件格式 (7)

12.验证过程偏差处理 (7)

13.验证过程变更和物料信息反馈 (7)

14.CAPA管理 (8)

15.验证过程和结论的风险评估 (8)

本验证主计划根据XXX药业集团有限公司《验证管理规程6-00001》建立,包括以下部分:概述(包括简介、目的);

验证管理组织架构

编制依据;

验证职责;

验证范围;

验证实施总原则和方针目标(包括厂房、设施设备确认、工艺验证、清洁验证、分析方法验证等);

各车间设备使用情况及清洁验证生产线的划分;

各车间验证内容项目列表;

各车间验证计划表;

验证过程偏差处理;

验证过程变更和物料信息反馈;

CAPA管理(包括CAPA的内容、CAPA的评估标准、CAPA的注意点);

验证过程和结论的风险评估(包括风险分析、风险控制)。

1.概述

1.1.简介

验证主计划对整个验证操作,组织结构,内容和计划进行全面安排。

验证主计划的核心是所有验证项目的列表和时间安排。

-验证主计划能够确保厂房、设施、设备、检验仪器、生产工艺、操作规程和检验方法等能够保持持续稳定。

-验证主计划有助于管理层:知道验证项目所涉及到的时间,人员和资金,以及去理解验证的必要性。

-验证主计划也有助于验证团队的所有成员:知道他们各自的任务和职责,理解公司进行验证的方法和进行所有验证活动所建立的组织。

2.公司验证管理组织架构

说明:

a、验证委员会主席:质管部长

b、验证评审委员会成员:制造部长、QA主管、QC主管、生产主管、技术主管、设备主管、验证管理员、符合法规性审核人。

c、验证实施小组组长:根据验证对象确定。

3.编制依据

验证管理规程6-00001

清洁验证管理规程6-00023

清洁方法的监测规程5-00128

厂房、设备、设施确认程序6-00004

药品生产验证指南2003版

4.验证职责

验证实行验证实施小组组长负责制,实施小组组长组织起草方案,对验证方案的制定、验证组员的培训、指导验证方案的实施、验证过程发生的变更、偏差、风险评估、纠正性措施和预防性措施验证数据的收集、分析、验证报告的编制等工作负责。

具体职责分配见《验证管理规程6-00001》

验证评审委员会评价和审核方案,从法规符合性、方案有效性、可行性角度,对验证过程中发生的变更、偏差、风险评估、纠正性措施和预防性措施进行评价,对验证评价的准确性负责。

5.验证范围

A、厂房、设施、设备确认。

B、产品工艺验证(含TSB验证、中间产品贮存期验证、无菌更衣程序验证、洁净服

清洗灭菌及储存期验证、消毒剂消毒效果验证等)。

C、清洁方法验证、监测。

D、分析仪器确认。

E、分析方法验证、确认。

6.验证实施总原则和方针目标

6.1.设备、设施、厂房、检验仪器确认

按照URS DQ IQ OQ PQ的顺序依次进行。

新购买的设备、设施、检验仪器一般需要执行URS和DQ确认。

通过检查使用部门填写的《设备前期管理规程4-00005》,确认设备/设施将根据批准后《项目立项申请表》采购。

IQ是对设备或系统的静态特性做全面检查。

-依据。

包括安装说明书、工程设计图纸;《药品生产质量管理规范》;《设备档案管理规程4-00001》、《二级库备品配件管理规程4-00002》、《设备前期管理规程4-00005》、《模具管理规程4-00011》、《测量设备计量确认管理程序6-01021》。

OQ确认系统的操作参数如压力、温度、电压、流速、转速等以及系统的连锁警报装置的功能,对SOP的操作性进行验证。

文件中还应列出所有操作、维护、清洗等已被批准的SOP。

PQ是证明厂房、辅助设施、设备在涉及产品的工艺参数、操作方法和工艺条件下能持续有效地生产出符合标准要求的产品,可与产品工艺验证同步进行。

6.2.工艺验证

对于新投产的产品,为测定工艺在现有的厂房、设备、设施等条件下具有可行性、可控性和重线性,能够生产出符合注册要求和质量标准的产品,应至少进行连续3批验证。

对正常生产并经过工艺验证的产品,应按工艺验证定期再验证的要求进行再验证,非无菌产品工艺再验证每三年一次,无菌产品工艺再验证每两年一次。

6.3.清洁验证

,并对清洁人员进行操作培训。

,根据产品设备使用情况将产品进行分组,同一组产品中对主要活性成分的溶解性、LD50、辅料的性质、产品风险程度及用途等进行综合评估选择清洁验证参照产品(其中溶解性小、LD50大、辅料具有特殊性质如油性、粘度大等的可选作清洁验证参照产品)。

,QA分别计算共线不同产品之间的化学残留值,选择其中最小值作为清洁验证的化学残留限度。

,需要做到以下几点:

—对生产设备进行详细考察,确定有代表性的、难清洁的部位作为取样点。

取样数量根据设备的复杂程度决定。

—取样方法和检测方法需要经过化验室验证,确保取样回收率的重现性及分析方法的专属性和灵敏性。

按照《清洁方法的监测规程5-00128》对已验证并投入运行的清洁方法每两年进行一次监控,按照原取样方法和检测方法开展至少一批的清洁验证。

产品清洁验证周期如下:

—清洁方法发生改变应进行清洁验证;

-对新增品种、产品批量扩大(清洁难度增加)、清洁有效间隔时间、清洁频次发生变化等情况,由QA按照《验证管理规程6-00001》要求,填写《清洁验证前期评价审批表6004》,由评价最终意见决定是否需要重新开展清洁验证。

6.4.分析方法

除非该方法被相关药典收载,否则应对分析方法进行验证。

分析方法确认用以评价该分析方法具有精密度好、专属性强、杂质的限度要求高于检测限、杂质的定量检测限度要求高于定量限、方法线性好及适用的范围等项目。

根据第7条设备产品列表及各车间验证记载情况,统计出公司最近一次的工艺、清洁、设备等验证项目内容列表,具体见附件一。

9.各部门验证计划/确认表

通过对验证项目内容列表进行分析,统计出2012年各部门需要开展的各项验证,具体时间安排见附件二。

10.验证主计划相关内容变更规定

10.1.当各车间生产设备、生产品种、产品最小生产批量发生改变时,车间应及时进行验

证主计划内容补充,补充内容应包括:

—发生改变的具体描述

—最新的产品设备列表

、Dd等相关信息

—车间所有生产品种的MTDD、最小B、U

W

—最新的各产品共用设备内表面积统计(与药品直接接触的内表面)

—最新各产品相互间残留计算

—最新生产线划分(对于改变前车间已开展过的清洁验证,清洁方法未发生改变的应在2年后以新的残留限度进行监测)

10.2.若车间发生10.1.中的相关改变时,需要增加清洁验证或设备验证的,及时填写《验

证补充计划表6008》,增加验证,经领导审批后执行。

10.3.若产品工艺、主要物料供应商、关键生产设备等发生变化时,车间应及时填写《验

证补充计划表6008》,增加相关工艺验证,经领导审批后执行。

10.4.若车间不能按照《验证计划表6001》如期开展各项验证,应及时填写《验证变更审

批表6003》,经领导审批后执行。

11.车间验证文件格式

见《验证管理规程6-00001》。

12.验证过程偏差处理

详细记录验证过程中所出现的偏差,偏差产生的原因及解决方法,所有偏差按照《偏差处理规程5-00067》处理并评估不会对产品造成影响,验证方可进入下一步骤。

13.验证过程变更和物料信息反馈

未经批准人批准,验证方案内容不得随意更改或违反方案执行;如确需改变,由验证实施部门填写《验证变更申请表6003》提出验证变更申请,其审批程序同验证方案审批程序,获批准后实施变更。

14.CAPA管理

见《纠正措施与预防措施标准操作规程5-00126》

15.验证过程和结论的风险评估

见《质量风险管理规程5-00096》

清洁验证生产线:。